Оборудование для производства пеллет из опилок: пеллетная линия, технология

- Технологический процесс производства пеллетного топлива

- Оценка качества исходного сырья

- Процесс предварительного измельчения опилок

- Процесс сушки

- Технология дробления

- Подача сырья в накопительный бункер

- Доведение влажности опилочной массы до требуемого уровня

- Формирование топливных гранул

- Заключительные этапы технологического процесса

Развитие рынка пеллет – достойной альтернативы традиционным видам топлива – началось в нашей стране относительно недавно. Увеличение на данном рынке числа потребителей, использующих данное топливо для работы твердотопливных котлов высокой мощности, применяемых для обогрева промышленных объектов и крупных жилых строений, привело к тому, что все большее количество компаний, работающих в различных сферах, задумывается над приобретением оборудования для производства пеллет. По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

По прогнозам специалистов, спрос на пеллеты в России будет только расти. Прежде всего это относится к топливным гранулам из опилок.

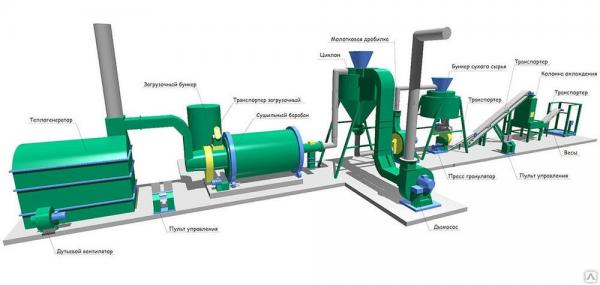

Мини-линия для изготовления топливных гранул состоит из нескольких технологических участков

При организации пеллетного производства (впрочем, как и любого другого) следует в первую очередь изучить все его нюансы, а также познакомиться с оборудованием, которое применяется для его практической реализации.

Технологический процесс производства пеллетного топлива

Для того чтобы изготовить пеллеты из опилок, с исходным материалом необходимо совершить целый перечень технологических манипуляций, каждая из которых решает определенные задачи.

Технологический процесс производства пеллетов из опилок – это последовательность определенных действий, выполняемых при помощи соответствующего оборудования.

Такими действиями, в частности, являются:

- очистка опилочной массы от посторонних примесей;

- предварительное измельчение очищенного материала;

- сушка сырья для пеллет;

- финишное измельчение уже высушенных опилок;

- доведение уровня влажности подготовленного материала до требуемого значения;

- процесс гранулирования опилочной массы;

- охлаждение готовой продукции и ее упаковка.

Промышленная схема производства пеллет

Поскольку все вышеперечисленные этапы технологического процесса производства топливных гранул осуществляются с определенной целью и имеют большое значение для получения качественной продукции, на каждом из них следует остановиться более подробно.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы. Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

- Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины.

Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции. - В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Процесс предварительного измельчения опилок

В большинстве случаев для производства пеллет используются отходы деревообрабатывающих предприятий, которые поступают на пеллетное производство без предварительной сортировки. Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Естественно, что в таких отходах, кроме самих опилок, содержатся и другие составляющие – древесная кора, крупные щепки, бруски, горбыль и др.

Рабочими органами дробилок, используемых для грубого измельчения материала, являются вращающиеся молотки

Для того чтобы привести сырьевую опилочную массу в однородное состояние по размеру содержащихся в ней фракций, используется измельчитель. В качестве такого оборудования на стадии предварительного дробления сырьевой массы применяются молотковые дробилки, относящиеся к дековому типу. Дробилка данного типа может успешно использоваться для опилок, влажность которых доходит до 80 %, при этом практически не происходит их налипания на элементы внутренней конструкции оборудования.

Устройство молотковой дробилки для древесины

Процесс сушки

На пеллетное производство может поступать сырьевая масса с различной степенью влажности, при этом непосредственно при прессовании значение данного параметра не должно превышать 8–12 %.

Схема многоконтурной аэродинамической сушилки

Аэродинамическая сушилка опилок, основу которой составляет сушильный барабан с возможностью регулирования скорости вращения, включает в свой состав несколько технических устройств:

- источник генерации и подачи горячего воздуха, работающий на природном газе или на любом другом виде топлива;

- циклон, в который опилочная масса поступает после сушки;

- бункер-накопитель, из которого опилки подаются в рабочую камеру сушильного барабана;

- циклоны, в задачи которых входит очистка топочных газов от пыли, а также улавливание частиц мелкой фракции, содержащихся в просушиваемом сырье;

- дымосос, обеспечивающий проход горячего воздуха с определенной скоростью через камеру сушильного барабана и воздушные каналы циклонов;

- шнековые транспортеры – оборудование, обеспечивающее подачу влажного сырья в камеру сушильного барабана и транспортировку уже высушенных опилок в бункер-накопитель.

Сушильный комплекс производительностью до 1000 кг/час с печью, работающей на дровах, опилках или щепе

Процесс сушки опилок, для осуществления которой используется сушилка аэродинамическая, выглядит следующим образом.

- Опилочная масса, которую необходимо просушить, подается в камеру сушильного барабана, ось вращения которого расположена в горизонтальной плоскости. При вращении такого барабана контролируется равномерность распределения в его рабочей камере загруженной сырьевой массы. Чтобы обеспечить безопасность процесса сушки опилок в барабане, в его конструкции предусмотрен специальный взрывной клапан.

- Ворошение опилок в сушильном барабане, что позволяет более оперативно и равномерно просушить их в потоке горячего воздуха, обеспечивают специальные лопатки, закрепленные на стенках рабочей камеры устройства.

- После просушивания до требуемого уровня влажности опилки из барабана поступают в циклон, где происходит их осаждение и дозированная подача в накопительный бункер.

- Очистка использованного горячего воздуха от древесной пыли также обеспечивается при помощи циклонного оборудования.

- За соблюдение всех режимов работы сушильного оборудования отвечает блок автоматики.

Технология дробления

Технология производства пеллет из опилок предусматривает, что сырье, поступающее в гранулятор, не должно содержать в своем составе частиц, длина которых превышает 4 мм. Большинство современных моделей оборудования для производства топливных пеллет работает на сырье, размеры частиц которого составляют не более 1,5 мм, а насыпная масса находится в пределах 150 кг/м3. Для достижения таких параметров сырья перед его подачей в прессовальное оборудование используется измельчитель. Как правило, это дробилка молоткового типа, которая способна работать с опилочной массой, имеющей влажность не выше 25 %.

Измельчитель, при помощи которого выполняется финишное дробление опилочного сырья, должен соответствовать определенным показателям производительности как по перерабатываемому сырью, так и по создаваемому воздушному потоку.

Объясняется это тем, что измельчитель, которым оснащается линия для производства пеллет, не только выполняет функции дробления, но и формирует воздушный поток, удаляющий измельченное сырье из рабочей камеры оборудования. Именно поэтому, выбирая измельчитель, следует ориентироваться на характеристики управляющего циклона.

Роторно-молотковая дробилка, предназначенная для измельчения древесной массы в процессе производства топливных пеллет

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

Топливные брикеты своими руками

- Каков процесс производства пеллет?

- Оборудование для производства пеллет из опилок

- Линии для производства пеллет высокой производительности

- Барабанный гранулятор ОГМ-0,8.

- Линия для производства пеллет с помощью пресс-гранулятора ОГМ-1,5

- Оборудование для изготовления пеллет малой и средней мощности

- Гранулятор Kompakt PP300

- Пресс Amandus Kahl

- Самодельный пресс

Альтернативные источники энергии пользуются все большим спросом. Древесные пеллеты не являются исключением.Они производятся из экологически чистого сырья – древесных опилок, и иногда содержат некоторые примеси (шелуху подсолнечника, солому и т.д.). Чем выше процент содержания примесей, тем ниже качество пеллет.

Каков процесс производства пеллет?

Изначально предварительно взвешенные опилки дробятся на мелкие фракции. Как правило, они имеют большую влажность. Поэтому сырье отправляют в сушилки, где влажность понижается примерно до 10 %. После просушки материал подвергается тщательному измельчению молотковыми мельницами.

Как правило, они имеют большую влажность. Поэтому сырье отправляют в сушилки, где влажность понижается примерно до 10 %. После просушки материал подвергается тщательному измельчению молотковыми мельницами.

В шнековых смесителях происходит добавление примесей, а также увлажнение сырья, для того чтобы обеспечить легкое и качественное формирование пеллетов на следующем этапе. При помощи специальных матриц, формируют смесь в готовые пеллеты, после чего осуществляется упаковка материала.

Оборудование для производства пеллет из опилок

Оборудование для изготовления древесного биотоплива подразделяется в зависимости от мощности и производительности.

Это может быть как линия по производству пеллет, включающая сепараторы для отделения различных фракций опилок, сушильную камеру в виде конвейера, непосредственно гранулятора и барабанного охладителя; так и стационарные пресс-грануляторы, которые производят пеллеты из предварительно подготовленного сырья.

При этом линия производства пеллет может иметь производительность более 2 тонн/час, тогда как мини-гранулятор производит всего около 200 кг/час. Приобретая стационарный гранулятор, Вы можете выбрать топливо, на котором работает его двигатель (дизель, бензин или гранулятор с приводом от вала отбора мощности трактора).

Линии для производства пеллет высокой производительности

— Линия для производства пеллет с помощью пресс-гранулятора ОГМ-0,8. Линия отличается полной автоматизацией и легкостью монтажа. В результате получаются пеллеты, диаметр которых составляет 8 мм. Технические характеристики: производительность 500 кг/час, мощность двигателя пресса 45 кВт-ч, частота вращения матрицы пресса – 250 мин-1.

Барабанный гранулятор ОГМ-0,8.

Процесс изготовления биотоплива происходит следующим образом: изначально опилки с помощью скребкового транспортёра поступают в сушильный барабан, где устраняется избыточная влага и сырье высушивается. При этом теплогенератор поддерживает оптимальную температуру в барабане.

Из барабана опилки попадают по трубопроводу с камнеуловителем (для улавливания инородных тел) в циклон-накопитель, откуда сырье постепенно направляется в молотковый измельчитель, функция которого состоит в измельчении опилок до необходимой фракции.

Затем шнек подачи сырья подает измельченные опилки на линию увлажнения, после чего происходит самый главный процесс — гранулирование. При этом сырье подогревается до температуры 180 ̊С, и под давлением прессуется.

Поскольку гранулы имеют высокую температуру, они недостаточно прочные. Для придания соответствующей плотности и прочности, их температуру понижают на линии охлаждения с помощью вентилятора ВВД №2. Затем шнек подачи направляет готовые пеллеты на участок упаковки, где они фасуются в брикеты различного объема и веса.

Линия для производства пеллет с помощью пресс-гранулятора ОГМ-1,5

Комплекс отличается от предыдущего только своей мощностью и производительностью. Как правило, любой цикл производства гранул состоит из выше перечисленных этапов и не обходится без применения сушильного оборудования, измельчающих дробилок, участка увлажнения, прессования и охлаждения пеллет.

Технические характеристики: производительность – 0,8-1 тонн/час, мощность 160 кВт-ч, мощность двигателя гранулятора 75 кВт/ч, частота вращения матрицы пресса – 140 мин-1.

Установленная мощность линии составляет 520 кВт, обслуживают комплекс 2-3 сотрудника. Допускается использования сырья влажностью до 60 %, диаметром до 20 см и длиной до 75 см. Опилки по транспортеру загрузки поступают в барабанную рубильную машину, при этом из сырья улавливаются камни и посторонние предметы. Затем в барабанной сушилке удаляется влага, и опилки направляются в барабан для сухого подготовленного сырья.

На линии гранулирования установлен пресс мощностью ≈ 190 кВт, который под давлением при высокой температуре изготавливает гранулы. Противоточный охладитель понижает температуру пеллет, которые затем фасуются в биг-беги. Помещение, в котором устанавливается оборудование, должно иметь площадь более 1000 м2 и высоту >8 м.

Оборудование для изготовления пеллет малой и средней мощности

Пресс ПГ-200 представляет собой мини-линию для производства пеллет. При этом его производительность существенно ниже – 200 кг/час, а мощность — 30кВт/час. В его состав входит гранулятор с матрицей диаметром 200 мм, смеситель-увлажнитель и охладитель гранул. На выходе также получаются пеллеты, диаметр которых составляет 8 мм.

При этом его производительность существенно ниже – 200 кг/час, а мощность — 30кВт/час. В его состав входит гранулятор с матрицей диаметром 200 мм, смеситель-увлажнитель и охладитель гранул. На выходе также получаются пеллеты, диаметр которых составляет 8 мм.

Однако данная установка не предусматривает сушильный барабан. Поэтому для изготовления биотоплива с помощью данного оборудования, нужно использовать предварительно высушенные и измельченные опилки.

Гранулятор Kompakt PP300

Данный вид оборудования отлично подойдет для установки на лесопилках и небольших предприятиях, которые занимаются деревопереработкой. Производительность шведского пресса составляет около 200-300 кг/час. Машина оборудована одной матрицей (тип цилиндрический, диаметр – 410 мм), выпускающей гранулы диаметром 8 мм.

В качестве сырья подходят опилки влажностью не более 15% и размером около 3 мм. Если влажность и размер превышают данные значения, опилки должны быть предварительно высушены и измельчены в дробилках.

Kompakt PP300 оборудован электрическим сушильным шкафом, который работает в автоматическом режиме, мельницей-дробилкой мощностью 7,5 кВт и охладительной башней. В целом, данный механизм является отличной альтернативой комплексным линиям по производству пеллет.

Пресс Amandus Kahl

Гранулятор имеет следующие преимущества: производит пеллеты из разного по размеру сырья, допускаются колебания влажности опилок, и пресс работает практически бесшумно. Amandus Kahl – это надежное долговечное оборудование, представленное в различной комплектации и размерах.

Диаметр плоских матриц может достигать 1250 мм, а мощность — до 400 кВт. Маломощные модели используются для несерийного производства пеллет, тогда как более мощные модели могут устанавливаться на автоматизированные линии. Принцип работы гранулятора заключается в том, что опилки с помощью бегунов продавливаются сквозь отверстия в матрице, а затем ножи разрезают жгут на гранулы.

Как линии для производства пеллетов, так и стационарные грануляторы позволяют изготовить продукцию высокого качества. При сгорании пеллеты дают всего 1,5-5 % зольности, в отличие от древесины, у которой эта характеристика достигает 15%.

При сгорании пеллеты дают всего 1,5-5 % зольности, в отличие от древесины, у которой эта характеристика достигает 15%.

Для отопления экономически выгодно использовать пеллеты, производство которых с помощью выше описанного оборудования, становится доступным и прибыльным.

Если Вы хотите, чтобы Ваше дело было связано с таким материалом как древесина, тогда крайне полезно для Вас будет прочитать

Самодельный пресс

На фотографии представлено приспособление, вернее, его «заготовка», для изготовления прессованного топлива в домашних условиях. Сделать такое может каждый.

Пресс достаточно простой по конструкции. Придумывать с нуля ничего не нужно. Нужно лишь иметь станок, можно не рабочий, для производства масла и некоторые дополнительные детали. Рассмотрим, из чего состоит прессовочный станок, где и что располагается, какие детали лучше использовать.

Рабочий двигатель – штатный маломощный. В нашем случае спрессовать опилки его мощности не хватит. Меняем его на трехфазный, мощностью 400 Вт.

Меняем его на трехфазный, мощностью 400 Вт.

1. Ремень с двигателя на маховик – зубчатый. Но допускается ставить и плоский. Правда, в таком случае брикет может получиться «недопресованным». Плоский ремень при повышенной нагрузке будет пробуксовывать.

3-4. Пускатели – предназначены для обеспечения работы станка в реверсном режиме. Управляют пускателями концевики, установленные над блоком управления в верхней части. Увидеть их можно на нижнем фото.

1. Концевик прямого хода.

2. Концевик обратного хода.

Концевики отрегулированы так, чтобы субстрат и опилки прессовались в брикет с оптимальным усилием. При желании, они дают возможность регулировать величину хода рабочего поршня. Консистенция изначального материала будущего топлива бывает разной, усилие пресса тоже может понадобиться разным.

Электрических проводов минимум, их разводка простая, требует минимальных знаний электротехники. Большим специалистом быть не обязательно.

Прессуется брикет в специальном лотке. Для передачи усилия двигателя на поршень используется червячная передача. Вариант наиболее оптимальный, когда жесткие опилки являются основной составляющей брикетного топлива.

Для передачи усилия двигателя на поршень используется червячная передача. Вариант наиболее оптимальный, когда жесткие опилки являются основной составляющей брикетного топлива.

Это по внутреннему устройству. Теперь о навесных деталях.

На станок сверху устанавливается контейнер, куда укладываются опилки или другой материал для «приготовления» брикетного топлива.

С одной стороны, со стороны поршня, контейнер имеет пазы для крепления 1 и 2. Они удерживают лоток на месте, не дают ему «гулять» по сторонам, в то время когда прессуются опилки с наполнителем и формируется брикет топлива.

На прессовочный станок устанавливается поршень, изготовляемый из фторопласта.

Материал можно брать и другой, но фторопласт имеет хорошие прочностные характеристики: не крошится, не ломается, трещин не бывает. Это важно, когда для производства топлива используются жесткие опилки или другой подобный материал. На поршне делается паз, при помощи которого он крепится на штоке в контейнере.

Поскольку станок, на котором прессуется брикет, изготавливается, вернее, переделывается из станка для производства масла, в его передней части есть отверстие 1 (нижнее фото). Нам оно не нужно. Закрыть его можно пластиной, изготовленной из любого жесткого материала.

На скобу 2 внимания не обращаем. Это дозатор — приспособление для срезывания масла. Тоже не пригодится.

Сверху контейнер закрывается крышкой.

На крышке, с торца, сделана направляющая втулка для фиксатора.

По бокам имеются замки.

Крепится крышка: сверху контейнера – на направляющих; сзади – фиксатором.

В таком виде перед нами предстанет окончательно самостоятельно собранный станок, на котором можно делать топливный брикет, использую опилки, как основное сырье производства.

Производство террасной доски

Как недорого сделать складной верстак своими руками?

Производство угля

Republished by Blog Post Promoter

Оборудования для пеллет из опилок в России

- Главная

- Продажа

- Переработка отходов

- Оборудование для пеллет из опилок

Вы можете очень быстро сравнить цены оборудования для пеллет из опилок и подобрать оптимальные варианты из более чем 95424 предложений

Оборудование и станки из Китая

Состояние: Новый Производитель: Китай

В наличии

Оборудование и Станки из Китая

Наша компания c 2009 осуществляет весь спектр услуг от поиска заводов с интересующим видом продукции на территории Китая до оформления полного пакета документов и. ..

..

13.10.2016 Краснодар (Россия)

Гранулятор опилок ZLSP-R550B для производства пеллет из орг.отходов

Состояние: Новый Год выпуска: 2017 Производитель: Китай

Гранулятор опилок ZLSP-R550B Характеристики технические: Тип двигателя электрический Мощность двигателя кВт 55 Производительность кг./ч.600-900 Вес…

16.06.2020 Благовещенск (Амурская обл.) (Россия)

Оборудование для пеллет. Гранулятор пеллет

Состояние: Новый Производитель: Собственное производство (Россия)

В наличии

Гранулятор — ключевой элемент производственной линии, который необходим для преобразования биологических отходов в гранулы. Гранулятор создан для получения небольших гранул (диаметром не более 14…

Гранулятор создан для получения небольших гранул (диаметром не более 14…

12.04.2021 Ростов-на-Дону (Россия)

800 000

Пресс для изготовления бобышек поддонов из опилок WoodBlock 100

Состояние: Новый Производитель: Китай

Оборудование для изготовления деревянных блоков является перерабатывающей машиной, которая использует принцип горячего прессования для обработки древесной стружки и древесных опилок, сырья в…

16.11.2021 Благовещенск (Амурская обл.) (Россия)

Принимаем «контрактные» заявки на изготовление оборудования и деталей из нержавеющей и «чёрной» стали. Завод «Гранд»

Состояние: Новый Производитель: Завод пищевого оборудования «Гранд» (Россия)

В наличии

ЛЮБОЕ НЕ СТАНДАРТНОЕ ОБОРУДОВАНИЕ из нержавеющей стали и из черного металла по тех. заданию или чертежам заказчика.

С 2012 года завод «Гранд» имеет лицензию на изготовление оборудования для атомных…

заданию или чертежам заказчика.

С 2012 года завод «Гранд» имеет лицензию на изготовление оборудования для атомных…

30.09.2022 Обнинск (Россия)

1 000

Машина для производства пеллет из древесных опилок

Состояние: Новый Производитель: Китай

Технические характеристики:ПараметрНМ420НМ500НМ700Скорость, об/мин380034403500Диаметр ротора, мм420500500Мощность, кВт111522Производительность, кг/ч50010001500Масса, кг350500700Стоимость, руб185…

09.10.2022 Хабаровск (Россия)

Упаковочный пресс для брикетов из опилок, стружки, комбикорма, ваты, уменьшение объема 3-4 р., упаковка в пакет/сетку

Состояние: Новый Производитель: НПФ «ТЕХПРОМСЕРВИС» (Россия)

Компания НПФ «ТЕХПРОМСЕРВИС» производит упаковочные гидравлические прессы ПГБУ-2000 с полным списком сопутствующих услуг. По низким ценам у нас можно заказать промышленные установки с доставкой по…

По низким ценам у нас можно заказать промышленные установки с доставкой по…

08.06.2020 Вологда (Россия)

Гидравлический пресс для изготовления топливных брикетов из опилок (100 кг/ч) — от производителя

Состояние: Новый Производитель: НПФ «Техпромсервис» (Россия)

Станок «Пресс ПГБ-100» предназначен для производства прессованных топливных брикетов из отходов деревообработки — опилок и стружки. В процессе прессования объем сырья уменьшается в 7-8…

08.06.2020 Вологда (Россия)

Оборудование для производства из металла

Состояние: Б/У Производитель: MetallMaster (Польша)

Оборудование использовалось для одного объекта в июне 2015 г. Состояние новых станков. Полный спектр оборудования для производства водосточной системы из оцинкованного металла и металла с…

Полный спектр оборудования для производства водосточной системы из оцинкованного металла и металла с…

30.03.2016 Вологда (Россия)

190 000

Гранулятор ZLSP230B (120-200 кг/ч) для производства пеллет из орг.отходов

Состояние: Новый Год выпуска: 2017 Производитель: Китай

В наличии

Гранулятор ZLSP230B (120-200 кг/ч) Технические характеристики Производительность:120-200 кг/час(опил) 300-400 кг/час(корма) Мощность двигателя:11 кВт, 3 фазы…

16.06.2020 Благовещенск (Амурская обл.) (Россия)

Гранулятор ZLSP260B (160-250 кг/ч)с плоской матрицей для пеллет из органических отходов

Состояние: Новый Год выпуска: 2017 Производитель: Китай

В наличии

Гранулятор ZLSP260B (160-250 кг/ч)с плоской матрицей предназначен для получения гранул из комбикормов, отрубей, опила, травяной муки и др. Технические…

Технические…

16.06.2020 Благовещенск (Амурская обл.) (Россия)

Гранулятор ZLSP300B (250-320 кг/ч) с плоской матрицей для пеллет из орг.отходов

Состояние: Новый Год выпуска: 2017 Производитель: Китай

Гранулятор ZLSP300B (250-320 кг/ч)с плоской матрицей предназначен для получения гранул из комбикормов, отрубей, опила, травяной муки и др. Технические…

16.06.2020 Благовещенск (Амурская обл.) (Россия)

Упаковочное, кновейрное оборудование высокого качества из Южной Кореи

Состояние: Новый Производитель: SOLPAC и HOONG-A (Южная Корея)

В наличии

Упаковочное оборудование из Южной Кореи, высокого качества, с гарантией и дальнейшим обслуживанием. В наличии: Блистерные машины(для упаковки любого товара до 5 см глубиной) Sachet…

В наличии: Блистерные машины(для упаковки любого товара до 5 см глубиной) Sachet…

20.10.2017 Москва (Россия)

Оборудование таблетирования удобрений из сапропеля

Состояние: Новый Производитель: Центр по сапропелю (Россия)

Проект и оборудование для малого и фермерского бизнеса по производству различных видов таблетированных удобрений и стаканчиков для рассады из сапропеля. Производственный цех имеет крытую площадку и…

26.02.2020 Астрахань (Россия)

1 990 000

Проект и оборудование производства удобрений из донных илов

Состояние: Новый Производитель: Центр по сапропелю (Россия)

Предлагается технический проект и оборудование извлечения и переработки донных илов рыборазводных прудов в органо-минеральные удобрения, почвенные смеси, садовую землю. Разработаны комплексы для…

Разработаны комплексы для…

26.02.2020 Астрахань (Россия)

3 540 000

Запчасти для оборудования WACO оригинальные из Швеции

Состояние: Новый Производитель: Waco (Швеция)

В наличии

Поставляем ОРИГИНАЛЬНЫЕ запчастина станки Waco — для строгальных станков, ленточнопильных BKL, BKS и других. Компания Scandic Line поставляет оригинальные запчасти к станкам Waco любых моделей,…

22.03.2021 Санкт-Петербург (Россия)

линию по производству пеллет производительностью 600 кг/час

Состояние: Б/У Год выпуска: 2011 Производитель: Россия

Продается линия для производства пеллет из опилок, б/у находящаяся в городе Томск, Производительность оборудования 600 кг в час. Наработка всего 500 тонн.Состав оборудования:Пресс-гранулятор ОГМ…

Наработка всего 500 тонн.Состав оборудования:Пресс-гранулятор ОГМ…

18.06.2020 Томск (Россия)

2 000 000

Гранулятор для производства пеллет

Состояние: Новый Производитель: АП БМП (Россия)

Производим и продаем гранулятор для изготовления гранул пеллет из опилок, торфа, травы, жмыха и других сухих измельченных материалов. Производительность от 100 кг в час по траве, от 50 кг в час по…

14.12.2021 Москва (Россия)

Барабанные дробилки

Состояние: Новый Производитель: АП БМП (Россия)

Производим и продаем барабанные дробилки для щепы, зерна, травы, торфа, мелкого щебня и других материалов. Барабанные дробилки применяют в линиях брикетирования и гранулирования кормов и. ..

..

14.12.2021 Москва (Россия)

Гранулятор Топливных и Кормовых Пилетт

Состояние: Новый Производитель: Китай

В наличии

Гранулятор для изготовления гранул пеллет из опилок, торфа, травы, жмыха и других сухих измельченных материалов.Производительность 200 кг\часМощность двигателя 18 кВт.Доставка производится в любой…

07.04.2020 Новосибирск (Россия)

221 000

Популярные категории

Да кстати, на портале ProСтанки выбор предложений по оборудованию для пеллет из опилок почти как на Авито и TIU

Видео оборудования для пеллет из опилок

Главная > Все продукты > Завод по производству пеллет из биомассы > Многие из небольших грануляторов , предлагаемых ABC Machinery, разделены на свою собственную уникальную классификацию в зависимости от того, как они питаются. Вы найдете большое разнообразие различных типов, таких как гранулятор с моторным приводом, гранулятор с дизельным приводом или гранулятор с ВОМ.

Вы найдете большое разнообразие различных типов, таких как гранулятор с моторным приводом, гранулятор с дизельным приводом или гранулятор с ВОМ.

Малый гранулятор типа D на продажу

Машина для производства гранул с плоской матрицей типа D с приводом от электродвигателя

| МОДЕЛЬ | МОЩНОСТЬ | ПРОИЗВОДИТЕЛЬНОСТЬ (кг/ч) | ВЕС (н/г) | РАЗМЕР УПАКОВКИ (мм) |

|---|---|---|---|---|

| ЗЛСП150Б | 5,5 кВт | 50-100 | 95/110 | 800x450x700 |

| ЗЛСП200Б | 7,5 кВт | 80-120 | 200/230 | 1050x480x930 |

| ЗЛСП230Б | 11 кВт | 120-200 | 290/320 | 1180x540x1000 |

| ЗЛСП260Б | 15 кВт | 160-250 | 320/360 | 1240x540x950 |

| ЗЛСП300Б | 22 кВт | 250-400 | 350/380 | 1300x560x1100 |

Следующая серия разработана с электродвигателем в корпусе. | ||||

| ЗЛСП150С | 5,5 кВт | 60-110 | 105/125 | 1000x480x780 |

| ЗЛСП200С | 7,5 кВт | 80-120 | 210×230 | 1050x550x830 |

| ЗЛСП230К | 11 кВт | 120-200 | 290/320 | 1200x560x950 |

| ЗЛСП260К | 15 кВт | 160-250 | 340/370 | 1240x560x1000 |

| ЗЛСП300К | 22 кВт | 250-400 | 425/465 | 1300X620X1100 |

Машина для производства пеллет с плоской матрицей типа D с приводом от дизельного топлива, газа и ВОМ

| УПРАВЛЯЕМЫЙ | МОДЕЛЬ | МОЩНОСТЬ | ПРОИЗВОДИТЕЛЬНОСТЬ (кг/ч) | ВЕС (н/г) | РАЗМЕР УПАКОВКИ (мм) |

|---|---|---|---|---|---|

| Дизельный двигатель | ЗЛСП150А | 8 л. с. с. | 50-100 | 180/220 | 100x500x750 |

| ЗЛСП200А | 15 л.с. | 80-120 | 210/240 | 1460x750x900 | |

| ЗЛСП230А | 22 л.с. | 120-200 | 280/310 | 1560x850x1100 | |

| ЗЛСП260А | 30 л.с. | 160-250 | 330/360 | 1200x500x1070 | |

| ЗЛСП300А | 55 л.с. | 250-400 | 410-450 | 1220x600x1000 | |

| Бензиновый двигатель | ЗЛСП150К | 10кВт | 90-120 | 180-220 | 1000x500x750 |

| ВОМ (отбор мощности) | ЗЛСП150П | ≥8 л.с. | 50-100 | 90-110 | 900x540x1020 |

| ЗЛСП200П | ≥15 л.с. | 80-120 | 130/150 | 1000x540x1020 | |

| ЗЛСП230П | ≥22 л. с. с. | 120-200 | 175/200 | 1000x540x1020 | |

| ЗЛСП260П | 33 л.с. | 160-250 | 235/255 | 1050x540x900 | |

| ЗЛСП300П | 41 л.с. | 250-400 | 305/325 | 1100x540x1000 |

Малый гранулятор типа R на продажу

Машина для производства опилок типа R с приводом от электрического и дизельного двигателя

| УПРАВЛЯЕМЫЙ | МОДЕЛЬ | МОЩНОСТЬ | ПРОИЗВОДИТЕЛЬНОСТЬ (кг/ч) | ВЕС (н/г) | РАЗМЕР УПАКОВКИ (мм) |

|---|---|---|---|---|---|

| Электродвигатель | ЗЛСП Р200Б | 7,5 кВт | 80-120 | 215/245 | 950x450x1050 |

| ЗЛСП R300B | 22 кВт | 250-350 | 540/575 | 1350x750x1400 | |

| ЗЛСП Р400Б | 30 кВт | 350-450 | 770/810 | 1400x800x1450 | |

| ЗЛСП R550B | 55 кВт | 500-800 | 1770 | 2300x750x1850 | |

| Дизельный двигатель | ЗЛСП Р200А | 15 л. с. с. | 80-120 | 320/350 | 1460x950x1100 |

| ЗЛСП Р300А | 41 л.с. | 250-350 | 850/890 | 1100x700x2480 | |

| ЗЛСП R400A | 55 л.с. | 350-450 | 1010/1050 | 1300x800x2600 |

Характеристики нашей машины для производства гранул с плоской матрицей

- Прочная конструкция и эффективная с научной точки зрения конструкция обеспечивают высокую производительность при низком энергопотреблении.

- Возможность использования широкого спектра сырья для производства готовых пеллет с высокой прочностью и гладкой поверхностью.

- Простота в использовании и обслуживании, а также защита от многих рисков при соблюдении основных правил.

- Создан на века с прочным интерьером и жестким внешним видом. Гарантированно долгий срок службы для всех пользователей.

Факты о небольшой машине для производства древесных гранул

Небольшой гранулятор или гранулятор — это особый тип оборудования, который производит гранулы из самых разных материалов биомассы. Например, грануляторы с плоской матрицей могут производить гранулы из отходов биомассы, таких как опилки, солома, сухие листья, макулатура, скорлупа арахиса и так далее. Небольшие грануляторы из опилок становятся все более важной частью борьбы с глобальным потеплением, и ожидается, что стоимость этих машин и биотопливных гранул, которые они производят, будет расти по мере роста спроса на них. Тип древесных гранул, производимых на высококачественных небольших грануляторах, обычно отличается большой плотностью, высокой теплотворной способностью и устойчивостью к горению. Из-за небольшого размера и простоты использования наши самодельные грануляторы могут эксплуатироваться как простыми домовладельцами, так и фермерами.

Например, грануляторы с плоской матрицей могут производить гранулы из отходов биомассы, таких как опилки, солома, сухие листья, макулатура, скорлупа арахиса и так далее. Небольшие грануляторы из опилок становятся все более важной частью борьбы с глобальным потеплением, и ожидается, что стоимость этих машин и биотопливных гранул, которые они производят, будет расти по мере роста спроса на них. Тип древесных гранул, производимых на высококачественных небольших грануляторах, обычно отличается большой плотностью, высокой теплотворной способностью и устойчивостью к горению. Из-за небольшого размера и простоты использования наши самодельные грануляторы могут эксплуатироваться как простыми домовладельцами, так и фермерами.

Готовые пеллеты, производимые нашими машинами для производства древесных гранул

Разработка машины для производства пеллет из опилок

Из-за отраслевых разработок в области кормления животных и глобальных усилий крупных стран по борьбе с глобальным потеплением популярность небольших грануляторов возросла. Это связано с тем, что он может перерабатывать корма для различных видов скота в дополнение к традиционным отходам биомассы для древесных гранул. Так было не всегда. Первоначально небольшие грануляторы использовались только для обработки гранул в качестве корма для животных. Но последние достижения в области технологий и изменения качества материалов, используемых в конструкции машины, позволили использовать более широкий спектр материалов, таких как отходы биомассы и опилки. Конечным результатом являются древесные гранулы, которые можно сжигать в качестве эффективного зеленого топлива в самых разных источниках тепла, таких как котлы.

Это связано с тем, что он может перерабатывать корма для различных видов скота в дополнение к традиционным отходам биомассы для древесных гранул. Так было не всегда. Первоначально небольшие грануляторы использовались только для обработки гранул в качестве корма для животных. Но последние достижения в области технологий и изменения качества материалов, используемых в конструкции машины, позволили использовать более широкий спектр материалов, таких как отходы биомассы и опилки. Конечным результатом являются древесные гранулы, которые можно сжигать в качестве эффективного зеленого топлива в самых разных источниках тепла, таких как котлы.

Мы связались с нашими довольными клиентами и получили от них отзывы об использовании самодельной машины для производства древесных гранул . Мы надеемся, что эти советы окажутся полезными для вас, когда вы только начнете работать с этими машинами:

- Для всех материалов рекомендуемый уровень влажности составляет 15%.

- Так как температура постоянно держится на уровне 90-95°C, вы должны принимать особые меры предосторожности и накрывать гранулы, когда они только что вышли из пресса. Прежде чем прикасаться к нему напрямую, обязательно сначала остудите его.

Наш завод по производству пеллет

Мы также потратили время и усилия, чтобы выслушать наших клиентов и внести все необходимые коррективы в наши машины, чтобы обеспечить лучший опыт. Вот некоторые из изменений;

- Использование лучшего высококачественного сырья для ключевых частей машины, таких как ролик, шаблон и матрица. Это должно дополнительно продлить срок службы и долговечность изделия при переработке древесных гранул.

- Специальные модификации матрицы в целом с целью повышения общей производительности машин. Теперь эффективно производить пеллеты проще, чем когда-либо.

- Чтобы соответствовать требованиям наших клиентов из ЕС, наши машины прошли через все трудности, чтобы получить сертификат CE.

Наши клиенты посетили нашу фабрику

ABC Machinery является квалифицированным производителем и поставщиком оборудования для производства пеллет с огромным опытом работы в отрасли производства пеллет, обладателем 8 патентов, CE и ISO9.000 сертификация. Что еще более важно, ABC Machinery владеет собственной фабрикой. Наши продукты продаются довольным клиентам в более чем 50 странах Европы, Азии, Америки, Африки и т. д. И наши продукты постоянно получают отличные отзывы и отзывы.

Грануляторы, заказанные нашими клиентами

Просто не стесняйтесь обращаться к нам, если вам нужна подробная информация о наших мини-грануляторах или если вы хотите купить гранулятор для производства древесных пеллет, мы всегда рады предоставить коучинг или консультацию бесплатно!

- Можете ли вы прислать мне фотографии и видео работы машины (ZLSP300B D-Type)?

Я ищу пули Final Diameter 6-8 мм.

Спасибо - По вашему запросу мы прилагаем вам фотографии и видео нашей машины.

Пожалуйста, найдите в приложении электронной почты.

Пожалуйста, найдите в приложении электронной почты.Хорошо, мы можем предложить вам гранулятор с матрицей 6 мм или 8 мм. Если вы хотите сделать гранулы другого размера, вы можете купить дополнительные матрицы. И мы могли бы поставить дополнительные штампы вместе с гранулятором, поэтому вам не нужно нести дополнительный груз. Цена набора также указана во вложении.

Кстати, какое у вас местное электричество? Подходят ли вам наши 380 В, 50 Гц, 3 фазы? Пожалуйста, порекомендуйте !

- Как долго работают штамп и ролик? или через сколько килограмм они выйдут (выкинут на помойку)?

- Срок службы наших роликов и штампов составляет не менее 800 часов.

- Из какого материала изготовлены матрицы и ролики?

- Материал нашего ролика и штампа — легированная сталь.

- У вас есть сушилка для опилок и молотковая мельница? Что касается электричества, 380 В, 50 Гц, 3 фазы. Это нормально для нас.

- Да, у нас есть молотковая мельница и сушилка.

Поэтому, если они вам нужны, пожалуйста, сообщите нам мощность, которая вам нужна, чтобы предложить вам подходящие модели машин.

Поэтому, если они вам нужны, пожалуйста, сообщите нам мощность, которая вам нужна, чтобы предложить вам подходящие модели машин. - Я сделал печи для газификации биомассы, которые планируется использовать на пеллетах из биомассы, они будут продаваться на коммерческой основе. Я провел испытания на твердой древесине из-за отсутствия пеллет / машин для производства пеллет в Пакистане. Мне нужно купить :

— Гранулятор с приводом от ВОМ для изготовления гранул из биомассы для окончательных испытаний и т. д….

— В последующем мне необходимо приобрести Малый завод по производству древесных гранул, изначально для организации своего бизнеса.

Пожалуйста, дайте мне расценки на машину с приводом от ВОМ и небольшой завод по производству древесных гранул. Может быть FOB или CIF. - Наш гранулятор может работать с древесным сырьем, пшеничной/рисовой соломой, опилками, шелухой, бамбуковым порошком, травой, люцерной, скорлупой арахиса, скорлупой подсолнечника, скорлупой кокоса, рисовыми отрубями, пластиком, люцерной, кукурузой, соей и т.

д.

д.Предложение типа PTO отправлено на вашу электронную почту, пожалуйста, проверьте ее.

Для небольшого завода по производству пеллет нам необходимо подтвердить следующую информацию.

1. Оригинальный размер древесного материала?

2. Влажность древесины?

3. Сколько килограммов в час вы хотите производить?

Для транспортных расходов, после того как мы подтвердим модель, пожалуйста, подтвердите морской порт в Пакистане.

Гранулятор для опилок на продажу: Производство топливных пеллет из опилок

Главная > Различные материалы из биомассы

Изготовление гранул из опилок

Опилки являются побочным продуктом процесса распиловки древесины. На самом деле опилки не имеют большого применения из-за их низкой эффективности горения. Однако, прессуя опилки в гранулы, они становятся своего рода высококачественным биотопливом – гранулами из опилок или древесными гранулами. Проект линии гранулирования опилок (1,5 т/ч)>>

Гранулятор для опилок на продажу

Машина для производства пеллет с плоской матрицей: наиболее распространенное оборудование для производства древесных гранул. Основными компонентами пресс-формы являются пресс-форма и прижимной ролик. Равномерные гранулы изготавливаются при прессовании/выдавливании через отверстия пресс-формы. Подходит для мелкосерийного производства 50~600 кг/ч. Мы поставляем грануляторы для опилок с приводом от двигателя , дизельного двигателя, бензинового двигателя и ВОМ (отбор мощности, привод от трактора)

Основными компонентами пресс-формы являются пресс-форма и прижимной ролик. Равномерные гранулы изготавливаются при прессовании/выдавливании через отверстия пресс-формы. Подходит для мелкосерийного производства 50~600 кг/ч. Мы поставляем грануляторы для опилок с приводом от двигателя , дизельного двигателя, бензинового двигателя и ВОМ (отбор мощности, привод от трактора)

Малые машины для производства пеллет из опилок

Гранулятор с кольцевой матрицей : Пеллеты с кольцевой матрицей обычно используются в коммерческих проектах по производству пеллет (производство 1 ~ 10 тонн / ч). Не стесняйтесь обращаться к нам (ЛУЧШИЙ поставщик грануляторов для опилок), чтобы получить подробную информацию и последний прайс-лист!

Большой гранулятор

Особенности гранулятора для древесных опилок GEMCO

- Ролики и матрицы изготовлены из легированной нержавеющей стали, чтобы обеспечить долговечность и прочность гранулятора;

- Высокая эффективность, высокая производительность;

- Длину и размер готовых гранул можно настроить, заменив матрицы для гранул;

- Стандартные компоненты облегчают замену;

- Сертифицированы CE и ISO.

Процесс изготовления гранул из опилок аналогичен процессу прессования гранул из EFB, разница заключается в том, что сырьем являются опилки, а не пальмовое волокно EFB.

Малый полный комплект мельницы для древесных гранул [низкая стоимость]

- Производительность : 500~1000 кг/ч

- Применение: Подходит не только для опилок, но и для щепы, древесной стружки и соломы/стеблей урожая.

- Процесс производства пеллет: дробление, сушка, гранулирование и охлаждение.

Комплект оборудования для производства пеллет из опилок 500-1000 кг

Если ваши средства ограничены, этот полный комплект гранулятора для опилок должен стать вашим лучшим выбором для мелкосерийного или опытного производства. Эта установка для производства древесных гранул очень популярна среди фермеров и начинающих бизнес по производству древесных гранул.

Отображение проекта: Комплексная линия по производству древесных гранул

Из 7 м³ опилок можно получить 1 тонну древесных гранул.

Сушильный участок

Строящийся завод по производству древесных гранул

Пресс-гранулятор

Машина для охлаждения и упаковки пеллет2

8

8

8

Превратите опилки / древесные отходы в биотопливные гранулы: если у вас есть доступ к обильным ресурсам опилок, древесной стружки, отходов урожая и других отходов биомассы, инвестируйте в завод по производству гранул из опилок и начните бизнес по производству гранул из опилок, безусловно, является прибыльной бизнес-идеей.

Полный процесс завода по производству древесных гранул

Отходы деревообрабатывающего производства

- Сбор опилок

Перевозите опилки или другие материалы из биомассы на завод. Расположите завод рядом с источником сырья, чтобы минимизировать транспортные расходы.

- Дробление (пропустите эту процедуру, если ваши материалы — опилки)

Если ваше сырье имеет большие размеры, такие как древесная щепа, требуется дробильная машина или молотковая мельница, чтобы раздробить их на мелкие кусочки (менее 6 мм).

- Сушка

Содержание влаги должно контролироваться в пределах от 10% до 15%, что необходимо для производства лучших древесных гранул. Перед подачей опилок в гранулятор необходимо проверить содержание влаги. Слишком сухие прессованные гранулы будут рыхлыми и легко ломаются. Слишком влажный усложнит гранулирование. Высушите опилки на солнце или купите сушильную машину, чтобы уменьшить содержание воды. Распылите воду на помет, чтобы увеличить содержание воды.

- Просеивание и обезжелезивание

Это ключевой процесс производства древесных гранул. Он предназначен для удаления камней, металлов и других твердых примесей, смешанных с опилками, иначе может вызвать серьезный износ гранулятора. Обычно используются просеивающая машина и машина для магнитной сепарации.

Обычно используются просеивающая машина и машина для магнитной сепарации.

- Смешивание (опционально)

При переработке некоторых материалов биомассы с низким содержанием лигнина необходимы связующие для получения более качественных пеллет.

Древесные пеллеты, изготовленные из отходов лесопиления

- Гранулирование

Переработайте хорошо подготовленные опилки в грануляторах для производства древесных гранул. Гранулы должны быть твердыми и блестящими. Если слишком мягкий, проблема может заключаться в том, что опилки слишком влажные. Если они рассыпчатые, проблема может заключаться в том, что опилки слишком сухие. Вам нужно попробовать 1-2 раза, чтобы освоить оптимальное содержание влаги. Возможно, вас также заинтересует машина для производства брикетов из опилок.

- Охлаждение и упаковка/расфасовка в пакеты

Полученные древесные гранулы охлаждают до комнатной температуры и упаковывают в пакеты для продажи.

Профиль рынка древесных гранул

Предложение Индивидуальный план проекта по производству пеллет из опилок

Пеллеты из опилок или древесные гранулы были признаны новым источником энергии на мировом рынке, особенно в Южной Америке, Европе. В связи с растущей озабоченностью по поводу загрязнения воздуха и выбросов углерода все больше стран начинают выступать за и поддерживать развитие производства древесных гранул. В настоящее время пеллеты из опилок широко используются на электростанциях для коммерческого использования, а также в пеллетных печах/каминах/котлах для отопления дома.

Видео: Как из опилок делают пеллеты?

| Спецификация пеллет из опилок | Преимущества пеллет из опилок | Основное приложение |

|---|---|---|

|

|

|

- Как узнать, что влажность подходит для гранулирования?

- Когда вы делаете гранулы с помощью гранулятора для опилок в первый раз, сделайте одну или две попытки, чтобы понять, какое количество влаги требуется.

Как сделать качественные гранулы из опилок

В настоящее время все виды пеллет из биомассы применяются домашними пользователями, малыми и средними электростанциями, отопительными котлами и так далее. Среди различных видов пеллет из биомассы наиболее широко используются пеллеты из опилок не только из-за их широкого происхождения, но и из-за их высокой теплотворной способности (3700-5000 ккал/кг, выше, чем у других пеллет из биомассы).

Когда опилки поступят на завод по производству древесных гранул, необходимо проверить содержание влаги. Содержание влаги дает долю испаряемой воды в общем весе материала. Опилки с высоким содержанием влаги должны храниться отдельно от опилок с низким содержанием влаги. Для производства 1 тонны пеллет необходимо около 7 насыпных м3 опилок влажностью 50-55%. Оптимальная влажность опилок 10-15%. Опилки с более высоким содержанием влаги должны быть высушены перед подачей на машина для производства древесных гранул , в то время как нижний может пропустить процедуру. Если вы хотите узнать больше о влажности сырья, прочитайте эту статью.

Если вы хотите узнать больше о влажности сырья, прочитайте эту статью.

Материалы

Древесные гранулы обычно изготавливаются из чистых хвойных опилок и строгальной стружки. Перед прохождением через лесопилку древесина должна быть окорена. Опилки лиственных пород можно смешивать с опилками хвойных пород, но успешное производство пеллет из лиственных пород без связующих веществ более сложно. По возможности используются сухие опилки и стружка (менее 15% влажности), потому что тогда этап сушки можно пропустить. Если опилки более влажные, перед прессованием гранул требуется процесс сушки.

Хранение:

Для хранения предпочтительно разделять влажные и сухие опилки. Влажные опилки можно кратковременно хранить на открытом воздухе. Влажность не сильно пострадает, если на основные материалы попадет дождь, а мокрые опилки не так легко разлетаются ветром. Сухие опилки следует немедленно хранить в помещении, чтобы предотвратить намокание материалов. Если материал хранится на открытом воздухе, опилки могут разлетаться и создавать опасность пыли.

Если материал хранится на открытом воздухе, опилки могут разлетаться и создавать опасность пыли.

Сушка

Влажные опилки должны быть высушены перед измельчением, так как влажные опилки потребляют больше энергии для измельчения, чем высушенные. Кроме того, влажные опилки могут повредить сетку, забив или испачкав сетку. Сушка может производиться в сушилках, так называемых мгновенных сушилках, которые работают при высоких температурах, или на плоской сушилке, которая работает при относительно низкой температуре. Первый вариант лучше подходит для мелкозернистого материала, а для крупнозернистого нужна более низкая температура. Таким образом, если планируется подмешивать щепу, предпочтительнее использовать плоскостную сушилку.

Тепло для сушилки может обеспечиваться любым видом топлива, напр. газ, нефть или даже биомасса. Котел на биомассе может использовать кору, древесную щепу, поросль короткого оборота или другие древесные отходы, которые не подходят для производства пеллет.

Просеивание

Просеивание опилок предназначено для удаления камней, пластика, металлов или других твердых материалов, которые могут повредить оборудование. Камни и камнеподобные твердые материалы удаляются камнеуловителем, когда опилки проходят через сито, а металлы подхватываются магнитом. Опилки также следует пропускать через магнит, удаляющий металлические предметы. Посторонние частицы в опилках могут повредить пресс или вызвать искрение в молотковой дробилке, что может привести к взрыву пыли.

Молоток

Молоток предназначен для гомогенизации опилок до одинакового размера. В кучах и кучах опилок могут быть куски древесины, мертвые сучки и т. д., которые необходимо забить молотком, чтобы они могли пройти через фильерные отверстия машин для производства древесных гранул. Здесь также завершается смешивание материалов. Молотковая мельница должна быть оборудована вентиляционным люком наружу здания. Если произойдет взрыв пыли, мембрана аварийного люка вырвется наружу и часть давления выйдет наружу из здания. Вентиляционное отверстие снаружи здания должно быть расположено на достаточной высоте или огорожено таким образом, чтобы снизить вероятность получения травм.

Вентиляционное отверстие снаружи здания должно быть расположено на достаточной высоте или огорожено таким образом, чтобы снизить вероятность получения травм.

Опять же, молотковая мельница не обязательно будет иметь ту же производительность, что и прессы, поэтому должен быть промежуточный склад измельченного материала. Этот материал очень тонкий и очень сухой, поэтому следует принять меры предосторожности против возгорания. В эту часть здания можно входить только в защитной маске с противопылевым фильтром.

Гранулирование

Когда опилки попадают в камеру гранулирования машины для производства древесных гранул, лигнин опилок нагревается до 120-130°C за счет тепла, производимого работающей машиной для производства древесных гранул и за счет которого лигнин пластифицируется и связывает частицы вместе, помогая сформировать гранулы. Пеллеты формуются путем продавливания через пресс-формы грануляторов, а затем отрезаются резаком до нужной длины. Во время гранулирования может потребоваться связующее для повышения прочности и долговечности гранул. Растительное масло добавляется для смазывания последних гранул в конце рабочего периода.

Растительное масло добавляется для смазывания последних гранул в конце рабочего периода.

Обычно прессы работают всю ночь, потому что матрица и вся машина лучше всего работают при повышенной температуре. Многие заводы по производству пеллет работают непрерывно с утра понедельника до вечера пятницы. Это еще одна причина для промежуточного хранения после сушки и измельчения молотком. В противном случае в прессе может закончиться сырье, если он будет непрерывно работать до пяти дней.

Охлаждение

В тот момент, когда пеллеты покидают машины для производства древесных гранул, они горячие и пластичные. Затем их необходимо охладить, чтобы они стали твердыми и жесткими, и высушить, чтобы конечное содержание влаги после охладителя могло составлять всего 6%, которое можно увеличить до 8-10% за счет поглощения влаги из окружающего воздуха. После охлаждения пеллеты транспортируются ленточным конвейером в навес для хранения, где они кондиционируются.

Упаковка

Перед упаковкой гранулы снова проверяются для переработки мелких частиц. Затем пеллеты будут упакованы. Для бытовых потребителей пеллеты предпочтительно расфасовывать в мешки по 12, 15 или 20 кг. На экспорт гранулы обычно отправляются в однотонных мешках или навалом, которые обычно заворачиваются в пластик для защиты от влаги. По сравнению с большими партиями или мешками, маленькие мешки лучше подходят для пеллет, потому что пеллеты менее подвержены истиранию во время доставки.

Пеллеты, доставляемые навалом, могут перевозиться грузовиком, высыпаться на приемном конце или транспортироваться вакуумным транспортным средством, которое всасывает гранулы на заводе и выдувает их в силос на приемном конце. Эти грузовики также оснащены весовыми датчиками, чтобы они могли измерять точное количество доставляемого груза. Пеллеты, доставляемые грузовиком, всегда должны выгружаться внутри здания или в абсолютно сухих погодных условиях.

Хранение

Летом производство древесных пеллет, вероятно, превышает спрос, и пеллеты, возможно, придется хранить в течение нескольких месяцев. Хранилище должно быть построено с высокими бетонными боковыми стенами, способными выдержать давление гранул. Как уже говорилось, гранулы легко распадаются, когда намокают, поэтому очень важно, чтобы здание было водонепроницаемым, чтобы предотвратить дождь или конденсат.

Хранилище должно быть построено с высокими бетонными боковыми стенами, способными выдержать давление гранул. Как уже говорилось, гранулы легко распадаются, когда намокают, поэтому очень важно, чтобы здание было водонепроницаемым, чтобы предотвратить дождь или конденсат.

Проверка качества

В процессе производства рекомендуется проверять качество пеллет не реже одного раза в день. Отбирают пробу и просеивают мелкие частицы. Полученный образец взвешивают и испытывают на прочность в приборе для испытаний на прочность. После галтовки необходимое количество оборотов гранулы снова просеиваются и снова взвешиваются. Количество цельных пеллет должно превышать 97,5%, чтобы классифицировать их как древесные пеллеты хорошего качества.

Необходимо также проверить количество мелких частиц до того, как пеллеты покинут завод. В конечном пункте производственной линии сумма пени в товаре не должна превышать 1%.

Вместе с пеллетами должна быть предоставлена декларация с описанием используемого сырья, их прочности и содержания мелких частиц, а также содержания влаги. Если цифры доступны, также полезно указать энергию и зольность.

Если цифры доступны, также полезно указать энергию и зольность.

Содержание древесных пеллет и анализ качества

Поскольку определение содержания древесных пеллет связано с применением относительно сложной аппаратуры, а также зависит от географического положения, важно знать состав древесины.

Теплотворная способность топливной древесины зависит, прежде всего, от содержания в ней влаги, которая определяется составом ее элементов: углерод, водород, кислород, азот и в некоторой степени сера, несоединенные золы, а также влажностью.

Обычно древесина содержит 49-50% углерода, 43-44% кислорода, около 6% водорода, 0,1-0,3% азота и 0,1-1,0% золы. Зола содержит кальций, калий, натрий, магний, небольшое количество фосфора, серы и других элементов (УГОЛЕВ, 2001).

Высококачественные пеллеты из опилок с низким содержанием влаги, высокой тепловой энергией и эффективностью. Их легко брать в руки, сжигать, транспортировать и хранить. Пеллеты из опилок обычно используются для отопления на крупных электростанциях, котлах на биомассе и печи на пеллетах , а также популярны в домашнем хозяйстве для отопления и приготовления пищи.

Гранулятор может перерабатывать отходы опилок или порошкообразной древесной стружки, стружки в цилиндрические плотные гранулы. Это самый важный элемент в производстве качественных гранул из опилок. Опилки имеют плохую адгезионную силу, низкую плотность и плохо поддаются формованию. Такие характеристики становятся ключевыми моментами, по которым мы выбираем гранулятор для опилок. Потому что опилки намного тверже, чем это кормовое сырье. Следовательно, гранулятор, используемый для переработки опилок, должен производить гораздо более высокое давление, чем прессование корма для животных.

Являясь профессиональным производителем пеллетных машин для биомассы, KMEC производит пеллетные машины, которые специально разработаны для опилок с компактной структурой, хорошим внешним видом, высокой производительностью, низким энергопотреблением и надежным качеством. Если у вас есть большое количество опилок и вы хотите использовать их более эффективно, пожалуйста, свяжитесь с нами.

————————————————— ————————————————— ——————————————-

Малый гранулятор Производитель-Kingman

Малый гранулятор, также называемый гранулятором с плоской матрицей или гранулятором с плоской матрицей, предназначен для бытовых пользователей, у которых есть небольшое количество сырья, такого как опилки, рисовая шелуха и так далее.

Гранулятор для опилок и гранулятор для щепы

Новые модели гранулятора для опилок и гранулятора для щепы разработаны и произведены компанией Kingman на основе многолетнего опыта испытаний и проектов.

Машины для производства древесных гранул — лучшие машины для производства пеллет, продаваемые по всему миру

Так много людей намереваются запустить машину для производства древесных гранул внутри страны, что является совершенно фантастическим шагом. Поэтому клиенты действительно задумались о том, чтобы производить небольшое количество пеллетного топлива, что проще, чем строить пеллетный завод.

Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

Пожалуйста, найдите в приложении электронной почты.

Пожалуйста, найдите в приложении электронной почты. Поэтому, если они вам нужны, пожалуйста, сообщите нам мощность, которая вам нужна, чтобы предложить вам подходящие модели машин.

Поэтому, если они вам нужны, пожалуйста, сообщите нам мощность, которая вам нужна, чтобы предложить вам подходящие модели машин. д.

д.