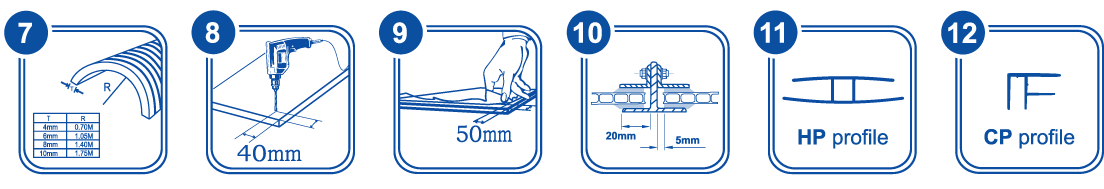

В качестве инженерного пластика поликарбонат приобрел большую известность и популярность. Материал является линейным полиэфиром. В промышленности используется только ароматическая группа данного вещества. На его основе создаются композиции, относящиеся к специальным полимерам. В промышленности технология производства поликарбоната разделена на два основных этапа: синтез мелкозернистого полуфабриката и создание из него листового строительного материала. Обычно их осуществляют на разных предприятиях.

Схема листа сотового поликарбоната.

Изготовление исходного сырья

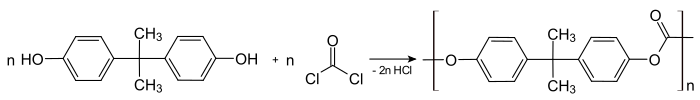

До недавнего времени промышленное изготовление гранул для дальнейшей переработки производилось только методом межфазной поликонденсации. Процесс полимеризации при этом происходит на границе раздела жидкости и газа, то есть двух фаз. Для производства используются двухатомный фенол и угольная кислота (фосген). В реакции также участвуют определенный органический растворитель и пиридин, служащий и катализатором, и акцептором.

К достоинствам данной методики, по которой и сейчас производится свыше 80% полимера, относится невысокая, до 25°С, температура реакции и сравнительно небольшие затраты энергии. Кроме того, она позволяет получать разнообразные виды поликарбоната, в том числе высокой молекулярной массы. Основным недостатком является присутствие в реакции фосгена, обладающего высокой токсичностью. Полученный полимер нуждается в очистке от побочных продуктов и от остатков реагентов. Как следствие, на его промывку уходит много воды. Это, в свою очередь, приводит к большому объему сточных вод. Осаждение полученной массы производится специальным реагентом, к примеру, ацетоном.

Схема монтажа сотового поликарбоната.

Более новая технология производства методом переэтерификации позволяет осуществлять реакцию в расплаве при температуре от 250 до 300 °С. Реакция основана на химическом взаимодействии двух основных ингредиентов: дифенилолпропана и диметилового эфира угольной кислоты. Это позволяет сэкономить на растворителе и обойтись без токсичного фосгена. Недостаток же заключается в том, что выделяется побочный продукт, анизол, мировая потребность в котором ничтожно мала. Из-за этого его просто приходится сжигать. Кроме того, при такой методике увеличиваются расход энергии и затраты на особо чистые реагенты. Наконец, данный способ пока не дает возможности создавать высокомолекулярный поликарбонат.

При необходимости в выделенную и промытую полимерную массу добавляют какой-нибудь краситель. Затем ее сушат, еще теплой пропускают через экструдер для получения крупинок или прутьев, а потом фасуют в многослойные мешки.

Химические реакции, в результате которых получается поликарбонат, являются необратимыми, а синтезированная продукция — нетоксичной.

Поскольку приобрести очень дорогую лицензию на производство гранул могут позволить себе лишь немногие фирмы, большинство предприятий для дальнейшей переработки предпочитает покупать готовое сырье.

Вернуться к оглавлению

Очистка, плавление и экструзия

Схема крепления листов поликарбоната к металлическому каркасу.

На предприятии гранулы из мешков перегружают в специальные бункеры, которые называются силосами. Силос имеет дно в виде воронки, через которую происходит отбор сырья. Гранулы поликарбоната попадают на пневмотранспортер, который доставляет их в устройство для очистки — циклон. Циклон работает по принципу центрифуги, отбрасывая в сторону частички пыли. Затем необходимое количество сырья отмеряют в автоматическом дозаторе, после чего гранулы загружаются в камеру для плавления.

Чтобы улучшить качество материала и придать ему необходимые свойства, в плавильную камеру добавляют определенные присадки. Они смогут предотвратить конденсацию влаги на поверхности листа, наделить его свойством отталкивания воды и грязи. Добавление металлической крошки улучшает отражение инфракрасного излучения и позволяет материалу лучше сохранять тепло. Благодаря ей поликарбонат приобретает модный оттенок «металлика». Смесь постоянно перемешивается и постепенно нагревается до 250-290°С. Газы, которые при этом выделяются, отводят наружу.

Поскольку даже при такой высокой температуре расплав имеет очень вязкую консистенцию, ровный материал в виде ленты из него удобнее всего формировать путем экструзии, то есть продавливания через особую матрицу — фильеру. Одновременно с этим лента может покрываться тонкой пленкой, защищающей от разрушительного воздействия ультрафиолетового излучения. На завершающем этапе с помощью пресса ленте придают необходимую толщину. При этом происходит окончательное сглаживание неровностей. После этого остается только разрезать ленту на листы необходимого размера.

Экструдер используется для производства поликарбоната различной структуры: как монолитного, так и сотового. Матрица определяет строение получаемого листа. Сотовый пластик представляет собой полый лист, состоящий из нескольких слоев. Технология позволяет доводить их толщину всего до 0,3-0,7 мм. Внутри слои соединяются продольными ребрами жесткости. Профилированный материал изготавливается в виде листов с волною разнообразного профиля. Монолитный пластик отличается особой прочностью: при толщине 12 мм он обладает свойствами пуленепробиваемого стекла.

Вернуться к оглавлению

Технология производства методом литья

Из пластика можно изготавливать не только листовой материал, но и отливать готовые изделия или отдельные детали. Их формируют при помощи литья под давлением, а сосуды — методом выдувного литья. Чтобы создать пленку толщиной всего 125-640 мкм, используется раствор поликарбоната в метиленхлориде. Для этого берут пластик с высокой молекулярной массой.

Перед началом процесса литья под давлением исходный материал высушивают в бункерных сушилках при температуре 110-120°С. Преимущество такой обработки состоит в отсутствии повторного впитывания влаги при хранении или транспортировке. Затем материал поступает в нагревательный цилиндр, где его доводят путем нагрева до вязко-текучего состояния.

Особенность производства литых деталей заключается в относительно невысоком, до 150-160°С, повышении температуры расплава и разогревании формы до 80-100°С. Процесс осуществляется на литьевом автомате. Он разделен на отдельные технологические этапы. Сначала смыкается форма для заливки, потом осуществляется впрыскивание разогретого материала. В форме происходит его уплотнение под давлением 70-150 МПа. Затем поликарбонат выдерживается в форме еще некоторое время, необходимое для остывания. Наконец, форма размыкается, а готовая деталь вынимается.

Следует заметить, что каждому способу производства поликарбонатной продукции должны соответствовать определенные марки пластика — литьевые, экструзионные, экструзионно-литьевые, а также для выдувного литья. В некоторых случаях производится изменение характеристик полимера путем армирования стеклянными или графитовыми волокнами.

Производство сотового поликарбоната

Сшивая молекулы разных веществ в различной последовательности, можно получать пластмассы с совершенно непохожими прочностями.

Знакомый нам полиэтилен может быть мягким, как пакет, и твёрдым, как камень. Отняв лишний атом углерода и добавив двухатомный спирт, можно получить один из самых прочных материалов — поликарбонат.

Сферы применения такого материала самые различные: городское, коммерческое, частное строительство, сельское хозяйства, промышленное производство, спортивные сооружения, реклама и дизайн интерьеров.

На качество поликарбоната может повлиять любая мелочь, поэтому на заводе должна поддерживаться идеальная чистота. Всё, что происходит с сырьём, пока оно не сформируется в тонкий лист пластика, происходит в закрытых аппаратах внутри экструдера.

После прохождения через печь на лист наносится защитная плёнка с двух сторон. Затем на край листа наносится маркировка, которая сохранится на протяжении всего срока службы. После того, как лист отрезан, открытые соты на торце листа скотчуются для предотвращения попадания пыли и сохранения прозрачности листа.

Цена: 4 397 ₽

Цена за м²: 174 ₽

Цена: 4 617 ₽

Цена за м²: 183 ₽

Цена: 8 395 ₽

Цена за м²: 333 ₽

Цена: 8 395 ₽

Цена за м²: 333 ₽

Цена за м²: 146 ₽

Цена: 7 995 ₽

Цена за м²: 317 ₽

Все товары категории

Производство поликарбоната

Сотовым поликарбонатом называются прозрачные панели ячеистой формы, изготовленные из синтетического полимера. По своей структуре они состоят тонких пластин, соединенных между собой продольными перемычками, расположенными под различными углами. Данный материал становится все более популярным в различных отраслях промышленности благодаря своим уникальным качествам, которые выгодно выделяют его среди современных прозрачных материалов. Прозрачность, прочность, гибкость и легкость, в сочетании с экологической и пожарной безопасностью, вывели сотовый поликарбонат в признанные лидеры среди подобных строительных материалов. Производство сотового поликарбоната развито по всему миру и продолжает расширяться, так как потребности в нем постоянно растут.

Области применения сотового поликарбоната

Растущий спрос на сотовый пластик объясняется вполне понятно. Его повышенная надежность и долговечность намного превышает подобные показатели у стекла и акрила. Строительная отрасль и сельское хозяйство являются крупнейшими заказчиками и потребителя сотового поликарбоната.

В строительстве пластик используется для создания навесов, козырьков, крыш, различных заграждений и перегородок. Поликарбонатом покрывают стадионы, вокзалы, торговые и развлекательные комплексы. Современное сельское хозяйство активно использует сотовые панели для строительства промышленных и дачных теплиц, животноводческих комплексов и птицеферм.

Для создания всех этих конструкций необходимо огромное количество материала разного качества, толщины, цвета и размера. Заводы по производству сотового поликарбоната поставляют на строительный рынок плиты толщиной от 4 мм до 40 мм, шириной 210 см и длиной 600 см и 1200 см. Добавление красителей позволяет придать панелям бронзовый, синий, красный, зеленый цвет различного оттенка или сделать его матовым.

На заметку: Наносимый на поверхность материала защитный слой от ультрафиолетового излучения, не только защищают пространство под ним, но и продлевают срок службы поликарбоната. Антивандальное покрытие предохраняет пластик от царапин и порезов.

Технология производства

Сырье для изготовления поликарбонатных листов

Сырьем для изготовления поликарбоната являются пластиковые гранулы, в составе которых содержатся безопасные для человека химические элементы — кислород, водород и углерод. Производство панелей проводится на специализированных заводах по изготовлению поликарбоната. На таких заводах установлена производственная линия, состоящая из нескольких устройств, выполняющих определенную производственную функцию.

Состоит такой комплекс из следующих устройств и механизмов:

- Устройства для очистки и дозирования гранул. В случае изготовления цветного пластика, в устройство добавляется краситель.

- Экструдер. Этот прибор перемешивает под большим давлением гранулы, до тех пор, пока они не превратятся во сплошную, однородную массу.

- Подающий насос. Это устройство нагревает перемешанное сырье до высокой температуры и подает его к формирующему прибору.

- Формирующее устройство. В нем установлены насадки, которые определяют толщину и структуру листов. Меняя их, можно выпускать панели толщиной от 4 мм до 40 мм.

- Вакуумный калибратор. Служит для придания формы стенкам панелей с последующим их охлаждением.

- Тянущая линия, на которую подаются панели.

- Накопительная линия.

Как и всякое предприятие, завод сотового поликарбоната имеет помещения для хранения сырья и готовой продукции. Средняя производительность одной линии составляет 100-120 м готового поликарбоната в час.

В отличие от сотового поликарбоната, монолитные листы производятся, не только методом экструзии, но и литьем. Производители монолитного поликарбоната выпускают его в виде плит, толщиной от 1 мм до 12 мм, шириной 205 см и длиной 305 см. По прочности литые монолитные листы значительно превосходят изделия, изготовленные с помощью давления.

Производители поликарбоната

Сотовый поликарбонат BEROLUX

Сегодня этот популярный строительный материал выпускается на всех континентах. Количество производителей сотового поликарбоната постоянно растет, с трудом поспевая за растущим спросом. Требования к поликарбонату у различных заказчиков разные. Материал, производится для различных целей и имеет разное качество. На российском рынке в равных пропорциях присутствует отечественный и импортный поликарбонат.

По качеству он подразделяется на такие категории:

«А» — продукт высокого качество, у которого, практически отсутствуют недостатки. К этой категории относятся марки поликарбоната, произведенные в Израиле, Германии и Италии. Срок службы такого материала может достигать 25 лет.

«Б» — поликарбонат хорошего качества, со сроком эксплуатации около 10-15 лет. Его качество несколько ниже, чем у материала класса «А». К этой категории относится европейский и некоторый китайский поликарбонат.

«В» — продукция данной категории выпускается заводами, недавно освоившими производство и не имеющими необходимого опыта в изготовлении этой продукции. Основной объем этого поликарбоната выпускается в Китае и странах СНГ.

«Г» — пластик этой категории можно отнести к изделиям эконом класса. Он, как правило, не имеет защитного покрытия, стенки его тонкие, прочность небольшая. Срок службы такого поликарбоната составляет максимум 3 года.

Большинство производителей поликарбоната такого сорта находятся в Китае и России.

Цена материала напрямую зависит от его категории.

Рейтинг производителей

Рынок поликарбоната насыщенный материалом, рассчитанным на различных потребителей и их финансовые возможности. Приобретая изделия от проверенных временем производителей, покупатель может рассчитывать на его высочайшее качество и длительный срок эксплуатации, который может доходить до 30 лет.

Определить, поликарбонат, какого производителя лучше, можно ознакомившись с рейтингом различных марок этого материала.

Лидерами в производстве поликарбоната экстра-класса являются такие предприятия-изготовители:

- израильские заводы Polygal Plastics и Polyu Italiana;

- немецкий Bayer;

- английский Brett Martin;

- французский Kayeasersberg Plastics;

- итальянский Polyu Italiana;

- швейцарские EMP SA и Politec Polimeri Tecnici Sa.

Продукция этих заводов по производству сотового полимерного пластика отличается высоким качеством и соответствует всем мировым стандартам.

Несколько отличается от мировых лидеров продукция таких заводов:

Материал от завода Gallina

- итальянский Gallina;

- румынский SC Anticorosiv SA;

- турецкий Isik Plastik;

- шведский ArlaPlast AB;

- российский Карбогласс, Полиальт и СафПласт;

- китайский Changzhou Fengsheng Plastics Co.

Довольно высокое качество выпускаемой этими заводами продукции, устраивает потребителей даже с высокими запросами.

К категории эконом класса можно отнести сотовый поликарбонат, который изготавливают такие производители:

- российские фабрики Империя Пластика, Пластилюкс, ЮГ-ойл-ПЛАСТ, Кинпласт и Кронос;

- китайские Zhongshan Good Life Sun Sheet Co, Zhongshan Panelwell Material, Zhejiang Pute Sun Sheet,

- малазийский Marklon Industries SDN;

- корейский Sehwa Polytech.

Этот перечень нельзя считать окончательным, так как появляются новые фирмы, совершенствуются технологии и процесс производства. Борьба за покупателя побуждает производителей улучшать качество своей продукции в условиях острой конкуренции. При этом, некоторые известные, зарекомендовавшие себя на мировом рынке производители, выполняя определенные заказы, могут выпускать товар по заниженному качеству.

В дальнейшем у покупателя будет еще более обширный выбор разнообразного товара по постоянно снижающейся цене.

Видео про оборудование для производства листов из поликарбоната

Благодаря универсальным техническим характеристикам, таким как легкость, прочность, коррозийная стойкость, поликарбонаты являются очень востребованным материалом в различных отраслях промышленности: в производстве автомобилей, электротехнической, электронной промышленности, в производстве предметов бытового потребления и т.д. Составляя серьезную конкуренцию металлу и стеклу, за счет увеличения потребления конструкционных материалов доля литого и сотового поликарбонатов на мировом рынке с каждым годом завоевывает все новые позиции.

Поликарбонат это материал, обладающий следующими свойствами: устойчив к морозам, способен выдержать кратковременный нагрев до 153 ºС, а также циклические перепады температур от +100ºС до -253ºС.

Производство поликарбоната — сложный технологический процесс, в основе которого лежит использование двухатомного фенола и угольной кислоты.

Поликарбонат является линейным полиэфиром этих двух составляющих компонентов. В зависимости от природы, поликарбонаты разделяются на алифатические, жирноароматические и ароматические. Практическое значение имеет лишь ароматический поликарбонат. Поликарбонаты относятся к разряду аморфных, инженерных пластиков, а изготовленные на их основе композиции — к специальным полимерам.

Достоинства поликарбоната

Схема структур сотового поликарбоната.

Широкий диапазон использования литого и сотового поликарбоната обусловлен универсальными термическими, оптическими и механическими свойствами данного материала. Так, поликарбонат обладает высокой прочностью и жесткостью в сочетании с довольно высокой стойкостью к различным ударным воздействиям, в том числе и при повышенной или пониженной температуре.

Поликарбонат — морозостойкий, оптически прозрачный материал, способный выдерживать кратковременный нагрев до 153ºС и циклические перепады температур от +100ºС до -253ºС. Поликарбонат устойчив к агрессивному воздействию окислителей, растворов солей, кислот, но не обладает устойчивостью к действию щелочей, органических растворителей и концентрированных кислот.

Читайте также:

Поликарбонат: размеры листов и другие характеристики.

Инструкция по монтажу поликарбоната на металлический каркас своими руками.

О том, какой поликарбонат выбрать для навеса, читайте здесь.

Вернуться к оглавлению

Современные технологии изготовления поликарбоната

Процесс создания поликарбоната базируется на использовании одной из следующих технологий: поликонденсации, переэтерификации или межфазной поликонденсации.

Поликонденсация — это метод синтеза полимеров, базирующийся на реакциях замещения мономеров и/или олигомеров, которые, взаимодействуя между собой, образовывают побочные низкомолекулярные соединения.

Переэтерификация диарилкарбонатов проводится с ароматическими диоксисоединениями (так называемый нефосгенный способ). В качестве диоксисоединения выступает 2,2-бис-(4-оксифенил) пропан (диан, бисфенол А).

В промышленном производстве поликарбоната в настоящее время используется способ, базирующийся на межфазной поликонденсации. Согласно данному методу производится взаимодействие динатриевой соли бисфенола А с фосгеном в присутствии оснований. Протекающие при взаимодействии процессы практически необратимы. Данная технология используется для производства 80% поликарбоната в мире.

Наша отечественная технология также применяет метод межфазной поликонденсации фосгена с бисфенолом А. Очевидными недостатками данного метода является высокая токсичность реагента, склонность к образованию побочных продуктов и необходимость последующей очистки образующегося полимера от изначально применяемых реагентов и побочных компонентов.

Схема устройства оптического поликарбоната.

Производство полимеров на основе новейших технологий ориентировано на нефосгенный метод выпуска, который базируется на процессах взаимодействия диметилового эфира угольной кислоты (ДМУК) и дифенилолпропана. Подобное решение позволяет перевести технологическую процедуру получения ПК из фазы жидкого состояния в расплав, исключить экологически опасный фосген и существенно увеличить объемы производства.

Бесфосгенный метод по всем параметрам, кроме энергетических расходов, превосходит традиционные технологии. Но пока и он не лишен некоторых недостатков, в число которых входит побочное выделение анизола, не имеющего на данном этапе полезного применения в том объеме, который образуется в ходе нефосгенной реакции. Мировое потребление анизола в настоящее время составляет до 7 тыс. тонн, поэтому излишки материала отправляются на сжигание. Еще одним существенным минусом нефосгенной технологии является невозможность получения ряда марок поликарбоната — высокомолекулярного поликарбоната и сополимеров на основе поликарбоната.

Поликарбонатный гранулят, как известно, является основой для производства листов поликарбоната, в число которых входит и сотовый поликарбонат. Этот материал представляет собой листы ячеистой структуры, выполненные из полимера в виде сот, которые состоят из двух слоев, соединенных посредством внутренних ребер жесткости между собой. Сотовый поликарбонат — легкий, устойчивый к коррозийным процессам, ударопрочный материал с хорошими теплоизоляционными и светопрозрачными свойствами.

На рынке, помимо обычного сотового поликарбоната, можно встретить и более долговечный его аналог — полимер, покрытый специальным защитным слоем, устойчивым к ультрафиолетовому излучению. Благодаря своим универсальным свойствам сотовый поликарбонат очень востребован в строительстве и сельском хозяйстве. В зависимости от толщины, он выступает в качестве прекрасного материала для оборудования навесов, арок, крыш, витрин, перегородок, бассейнов, теплиц, балконов, автобусных остановок, вокзалов, стадионов и т.д., поэтому в число целевых потребителей материала входят автостоянки, муниципалитет, рекламные и дизайнерские компании, АЗС, подрядчики, тепличные хозяйства и сельскохозяйственные предприятия.

Вернуться к оглавлению

Изготовление сотового поликарбоната

Для производства сотового поликарбоната используются поликарбонатные гранулы. Изготовление материала включает в себя прохождение гранулами цикла определенных технологических процессов. Производство сотового поликарбоната предполагает наличие:

Схема воздействия солнечных лучей на поликарбонат.

- гранул поликарбоната;

- специализированного оборудования;

- специальных химических добавок.

Вначале закупается поликарбонатный гранулят. Стоит учитывать, что, в зависимости от цвета гранул (которые могут быть белыми, цветными и прозрачными), в конечном итоге получится материал определенной цветовой гаммы. Поэтому при покупке стоит обращать внимание на цвет сырья.

После взвешивания, сортировки, очистки от пыли для производства листов гранулы поступают на плавление.

В камере плавления гранулы переходят из твердого состояния в жидкое, к ним добавляются специальные компоненты, способствующие улучшению характеристики будущего материала. В конечном итоге образуется однородная смешанная масса.

Далее начинается процесс экструзии, в ходе которого бесформенная масса преобразуется в нужную структуру, монолитную или сотовую. Помимо основного процесса экструзии, поликарбонатная масса одновременно подвергается соэкструзии тонкой пленкой, поглощающей ультрафиолетовое излучение, что способствует сохранению превосходной прочности материала.

На следующем этапе прозрачный или цветной сотовый поликарбонат в виде тонких пластин, скрепленных между собой прочными ребрами жесткости, подается на конвейер.

После остывания пластины поликарбоната нарезаются на нужные размеры, складируются и в многослойных, защищенных от проникновения влаги мешках поступают на хранение.

Турфирма Onlinetours — Туры за границу и по России

Новости туризма

Заместитель генерального директора TEZ TOUR Владимир Каганер сообщил TourDom.ru о получении финансовых гарантий для

Новости туризма

В четверг 30 июля глава Ростуризма Зарина Догузова в интервью телеканалу «Россия-1» сообщила сроки

Новости туризма

Туроператор Библио-Глобус 30 июля сообщил на своем сайте, что в срок, установленный постановлением правительства

Новости туризма

Парламент Италии одобрил продление режима чрезвычайного положения в стране, действующего с марта, с 31

Статьи

Замки Австрии Замки Англии и Шотландии Хохостервитц Тауэр Мельк один из самых известных и

Статьи

Начиная с сегодняшнего дня в Риме вновь открывается для туристов «Золотой дом» Нерона (Domus

Статьи

Долгожданную выставку «Рафаэль. Поэзия образа. Произведения из Галерей Уффици и других собраний Италии» в

Статьи

Василий Кандинский Музей культур Милана, MUDEC, отрывает обширную выставку работ русского художника Василия Кандинского.

Статьи

Дворец Кинских на Староместской площади в Праге Выставка Герхарда Рихтера, самого дорогого из живущих

Статьи

Музей современного искусства в Париже, Центр Помпиду, вскоре обзаведется отдельной галереей, посвященной исключительно архитектуре

Монтаж поликарбоната своими руками

Правила перевозки, монтажа и эксплуатации листов сотового поликарбоната

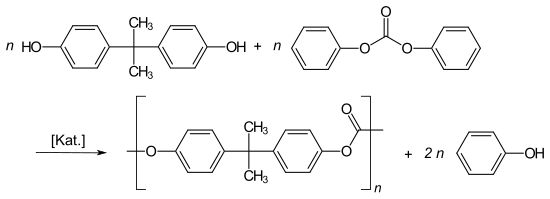

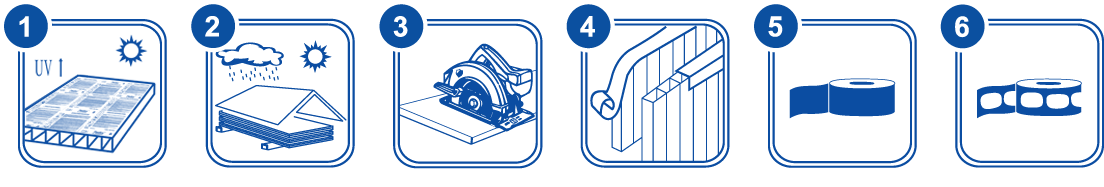

Панели сотового поликарбоната марок ROYALPLAST, POLYNEX, SUNNEX, ULTRAMARIN и GREENHOUSE устанавливаются таким образом, чтобы сторона, на которую нанесена защита от ультрафиолетовых лучей, при монтаже была всегда обращена по направлению к солнцу. Обозначение находится на упаковочной плёнке (1). УФ защита предназначена для устранения вредного воздействия солнечных лучей на поликарбонат и сохранения всех его механических свойств в течение периода эксплуатации. До момента монтажа сотовые листы должны храниться и транспортироваться в заводской упаковке в горизонтальном положении. Нельзя хранить листы под прямыми солнечными лучами или без накрытия от дождя (2). Запрещается наступать или ходить по листам сотового поликарбоната в любое время.

Резание панелей ROYALPLAST, POLYNEX, SUNNEX, GREENHOUSE толщиной 4мм может осуществляться специальным строительным или макетным ножом с выдвижным лезвием. Во время резания листа сотового поликарбоната защитная плёнка должна оставаться нетронутой, препятствуя образованию царапин. Для резки более толстых листов используется высокоскоростная циркулярная пила с упором, снабжённая лезвиями с мелкими неразведёнными зубьями, армированными твёрдыми сплавами (3). Рекомендуется использовать пилы со скоростью не менее 3200 об/мин. Листы при этом необходимо прочно зафиксировать для предотвращения вибрации. После завершения процедуры удалите остатки пыли и мелкой стружки с обрезанных краёв листа сжатым воздухом или пылесосом.

Для недопущения образования внутри панели конденсата и попадания в соты пыли в процессе её эксплуатации, необходимо перед монтажом открытые каналы заклеить специальной алюминиевой герметизирующей лентой (4) — с верхней стороны сплошной, с нижней стороны перфорированной. Сплошная лента (5) предохраняет панель сотового поликарбоната от попадания внутрь нее воды, грязи, насекомых и пр. Перфорированная лента (6) ограничивает проникновение пыли в нижний торец сотовой панели, не мешая при этом удалению конденсирующейся в ней влаги. Для своевременного и беспрепятственного отвода уже образовавшегося внутри сотовых панелей конденсата, необходимо при монтаже придать им достаточный уклон, а вдоль нижнего края предусмотреть водосборные каналы.

Изгиб панелей сотового поликарбоната ROYALPLAST, POLYNEX, SUNNEX, ULTRAMARIN, GREENHOUSE разрешается производить исключительно вдоль линии каналов, т.е. вдоль длинной стороны листа. Радиус изгиба должен быть в 175 раз больше толщины листа (7). Рекомендуемый шаг для установки несущих продольных опор каркаса для поликарбонатных листов толщиной 6-16мм составляет 700мм, для листов толщиной 25мм составляет 1050мм (плюс зазор на монтажный профиль между панелями). Расстояние между поперечными опорами должно рассчитываться квалифицированным специалистом исходя из угла наклона кровли, толщины поликарбонатного листа, а также предполагаемой ветровой и снеговой нагрузки (кг/м2), и может составлять от 270мм до 2000мм.

Монтаж сотового поликарбоната ROYALPLAST, POLYNEX, SUNNEX, ULTRAMARIN и GREENHOUSE может производиться как целыми листами, так и элементами, равными по ширине расстоянию между несущими продольными опорами (монтажными профилями). В первом случае крепление листа производится к каждой поперечной обрешётке при помощи болтов или винтов-саморезов. Для этого необходимо в местах будущего крепления к каркасу высверлить в поликарбонатном листе отверстия, диаметр которых должен быть на 50-70% больше диаметра используемых болтов или саморезов — для учёта сжатия и расширения материала.

Рекомендуемое расстояние между точками крепления – примерно 300мм. Во втором случае, при ширине элемента до 600мм и отсутствии ветровых нагрузок, достаточно будет закрепить панель с помощью монтажного профиля и болтов только в первой и последней обрешётке. Для сверления отверстий используйте новые стальные сверла. Сверление производится исключительно между рёбер жёсткости панелей сотового поликарбоната, во избежание нарушения прочности листа. При этом рекомендуемое минимальное расстояние от места сверления отверстия (места болтового соединения) до края листа должно быть не менее 40мм (8).

Перед началом монтажа отделите приблизительно 50мм защитной пленки со всех сторон листа для того, чтобы она не попала под монтажные профили и в дальнейшем легко отделялась от поверхности листа (9). Края панели сотового поликарбоната ROYALPLAST, POLYNEX, SUNNEX, ULTRAMARIN, GREENHOUSE заглубляются в пазы или профили не менее чем на 20мм, что обеспечивает введение под фиксирующую зону более двух рёбер жёсткости. При этом необходимо не вставлять лист в монтажные профили до упора, а оставлять до 5мм свободного пространства между краем листа и внутренней стенкой профиля (10). Данное расстояние обеспечивает возможность движения листа сотового поликарбоната, обусловленного термическим расширением материала во время сезонных колебаний температур (3-5мм на погонный метр).

Установка панелей ROYALPLAST, POLYNEX, SUNNEX, ULTRAMARIN, GREENHOUSE осуществляется с применением оригинальных поликарбонатных профилей ROYALPLAST и SUNNEX: соединительных – HP (11), HСР (12) и торцевого профиля UP (13). Данные профили используются для монтажа вертикальных ограждающих конструкций, скатных навесов небольших размеров и кровельных покрытий над неотапливаемыми помещениями. Для предотвращения образования на покрытиях снежных мешков, оптимальный уклон скатной кровли должен составлять 30-40 градусов.

Важно: неразъёмные поликарбонатные профили HP и UP не являются монтажными и не предназначены для крепления к несущим конструкциям! Они служат лишь для соединения поликарбонатных листов между собой и герметизации стыка. Категорически запрещается просверливать неразъёмный поликарбонатный HP-профиль насквозь. Отвод воды, попадающей внутрь профиля в местах стыка панелей, производится по желобкам, предусмотренным в базовом соединительном профиле. Из них вода попадает в торцевой профиль, по которому выводится за пределы конструкции.

При необходимости, в местах стыковки панелей сотового поликарбоната Роялпласт, для улучшения герметизации можно использовать силиконовый наполнитель (14).

Важно: запрещается использовать любые акрилосодержащие герметики! Нельзя смазывать различными маслами и смазками места введения поликарбонатных листов в профили, т.к. это приводит к разрушению материала в месте соединения.

Для изготовления крупных покрытий и создания арок необходимо в качестве монтажного применять разъёмный поликарбонатный профиль НСР (15). Для крепления его нижней базовой части к металлическим несущим конструкциям необходимы винты-саморезы на 15мм длиннее толщины стенки профиля. Как правило, для крепления базовой части HCP профиля используют саморезы 6,3 х 19мм или 6,3 х 25мм. В виду того, что винт находится в теле профиля и защищён от атмосферной влаги, уплотнительная шайба не обязательна. Для крепления к деревянной обрешётке используют саморезы без сверла диаметром 5,5 — 6,3мм.

Для герметизации просверленных в панелях сотового поликарбоната отверстий и распределения нагрузки в местах их крепления к несущим конструкциям необходимо в качестве прокладки под болтами использовать специальные пластиковые шайбы диаметром не менее 20мм с резиновым или неопреновым уплотнителем (16). Это даёт возможность уменьшить давление на лист и предотвратить разрушение сотового поликарбоната. При этом нельзя завинчивать болты слишком туго, необходимо обеспечить “свободный ход” панели (17). Также нельзя использовать уплотнители из мягкого ПВХ.

После завершения монтажа панелей сотового поликарбоната Роялпласт необходимо сразу же удалить защитную плёнку со всей поверхности листа.

Требования ООО «ПЛАСТИЛЮКС-ГРУПП» к автомобилям для перевозки сотового поликарбоната:

- внутренняя глубина кузова (полуприцепа) должна быть не менее 13 метров — для листов 2,1 х 12м, и 6,20 метров — для листов 2,1 х 6м;

- пол в кузове должен быть ровным и гладким; без болтов, скоб, крюков и прочих выступающих частей;

- обязательное наличие в кузове крепежных ремней в количестве не менее 4-х штук;

- внутри кузова не должно быть любых незакрепленных элементов, которые могут привести к повреждению листов сотового поликарбоната в процессе перевозки;

- категорически не допускается наличие в машине попутного груза;

- в тентованных автомобилях боковые стойки тента должны обеспечивать прямоугольную, а не трапецеидальную форму.

Производитель не несёт ответственности за порчу готовых изделий из сотового поликарбоната, произошедшую из-за неправильного хранения, перевозки, монтажа или эксплуатации материала.

Правила перевозки, монтажа и эксплуатации листов профилированного монолитного поликарбоната МП-20 (У)

До момента монтажа профилированные монолитные поликарбонатные листы МП-20 (У) должны храниться и транспортироваться в горизонтальном положении. Поверхность должна быть ровной, сухой и чистой. В качестве подложки рекомендуется использовать картон уложенный в несколько слоев под всей площадью листов.

Нельзя хранить листы под прямыми солнечными лучами или без накрытия от дождя (1). Запрещается наступать или ходить по листам профилированного монолитного поликарбоната МП-20 (У) в любое время.

Важно: Не допускается перемещение листов волоком. С целью исключения образования царапин необходимо обеспечить одного грузчика на каждые полтора-два метра листа. Поднятие листов происходит строго вверх.

Панели профилированного монолитного поликарбоната МП-20 (У) марок ROYALPLAST, POLYNEX, SUNNEX, GREENHOUSE-nano устанавливаются узким гребнем (меньшей трапецией) вверх, чтобы сторона, на которую нанесена защита от ультрафиолетовых лучей, при монтаже была обращена по направлению к солнцу (2). Защита от ультрафиолета предназначена для устранения вредного воздействия солнечных лучей на поликарбонат и сохранения всех его механических свойств в течение периода эксплуатации.

С целью исключения ошибок при монтаже, листы имеют маркировку указывающую бренд, номер партии, дату производства, а также обозначение «THIS SIDE DOWN» (переводится как «ЭТОЙ СТОРОНОЙ ВНИЗ»). Обозначение нанесено непосредственно на лист с интервалом 70-80 см.

Резание панелей профилированного монолитного поликарбоната МП-20 (У) толщиной до одного миллиметра может осуществляться ручными ножницами по металлу. Для резки более толстых листов используется высокоскоростная циркулярная пила с упором, снабжённая лезвиями с мелкими неразведёнными зубьями, армированными твёрдыми сплавами (3). Рекомендуется использовать пилы со скоростью не менее 3200 об/мин. Листы при этом необходимо прочно зафиксировать для предотвращения вибрации. После завершения процедуры удалите остатки пыли и мелкой стружки с обрезанных краёв листа сжатым воздухом или пылесосом.

Монтаж профилированного монолитного поликарбоната МП-20 (У) осуществляется горизонтальными рядами перемещаясь снизу вверх. Каждый последующий лист в ряду накладывают на предыдущий на 1-2 волны (4). Каждый последующий ряд смещают на предыдущий минимум на 200 мм (5). Место поперечного стыка должно приходиться на обрешетку.

Допускается изгиб листов в арку с минимальным радиусом 4 метра (6).

Крепление листов производится линиями к поперечной обрешётке при помощи болтов или винтов-саморезов с уплотнительным кольцом. Для этого необходимо в местах будущего крепления к каркасу высверлить в профилированном поликарбонатном листе отверстия, диаметр которых должен быть на 50-70% больше диаметра используемых болтов или саморезов — для учёта сжатия и расширения материала.

Важно: Установка болтов и винтов-саморезов должна быть произведена строго перпендикулярно к листу. Не допускается излишнее усилие при затягивании (7).

Максимально допустимое расстояние для установки несущих поперечных опор каркаса (обрешетки крыши под шифер) для прозрачного шифера МП-20 (У) должно рассчитываться квалифицированным специалистом исходя из значений снеговой и ветровой нагрузок, угла наклона кровли и используемой толщины профилированного монолитного листа. Угол наклона кровли относительно горизонтального уровня для монолитного трапециевидного поликарбоната МП-20 (У) должен составлять не менее 20%. Рекомендуемое количество точек крепления составляет минимум 8-10 штук на один квадратный метр.

Таблица расстояний между поперечными опорами конструкций из профилированного монолитного поликарбоната МП-20 (У)

| Нагрузка, кг/м2 | РОЯЛПЛАСТ МП-20 (У) 2мм | РОЯЛПЛАСТ МП-20 (У) 1мм | ПОЛИНЕКС МП-20 (У) 0,9мм | САНЕКС МП-20 (У) 0,8мм |

| 15 | 1800 | 1400 | 1350 | 1250 |

| 20 | 1600 | 1250 | 1250 | 1150 |

| 25 | 1500 | 1200 | 1150 | 1050 |

| 30 | 1400 | 1100 | 1050 | 950 |

| 35 | 1350 | 1050 | 1000 | 900 |

| 40 | 1250 | 1000 | 950 | 850 |

| 45 | 1200 | 950 | 950 | 850 |

| 50 | 1200 | 950 | 900 | 800 |

| 55 | 1200 | 900 | 850 | 750 |

| 60 | 1100 | 850 | 850 | 750 |

| 65 | 1100 | 850 | 800 | 700 |

| 70 | 1500 | 850 | 800 | 700 |

| 75 | 1050 | 800 | 800 | 700 |

| 80 | 1000 | 800 | 750 | 650 |

| 85 | 1000 | 800 | 750 | 650 |

| 90 | 950 | 750 | 750 | 650 |

| 95 | 950 | 750 | 750 | 650 |

| 100 | 950 | 750 | 700 | 600 |

| 150 | 800 | 650 | 600 | 450 |

| 200 | 750 | 600 | 550 | 400 |

| 250 | 700 | 550 | 500 | — |

| 300 | 650 | 500 | — | — |

| 350 | 600 | — | — | — |

Указанные в таблице значения были предоставлены розничными покупателями ООО «ПЛАСТИЛЮКС-ГРУПП», получившими их практическим способом, и не могут заменить консультацию квалифицированного специалиста по расчету обрешетки для той или иной конструкции.

Для сверления отверстий используйте новые стальные сверла. Во избежание образования протеканий, сверление при горизонтальном (кровельном) монтаже производится исключительно в узкий гребень (меньшую трапецию) монолитного профилированного поликарбоната. При этом рекомендуемое минимальное расстояние от места сверления отверстия до края листа должно быть не менее 50мм (8).

При необходимости, в местах стыковки панелей профилированного монолитного поликарбоната МП-20 (У) марок ROYALPLAST, POLYNEX, SUNNEX, GREENHOUSE-nano, для улучшения герметизации можно использовать нейтральный силиконовый наполнитель (9).

Важно: Запрещается использовать любые акрилосодержащие герметики!

Очистка панелей профилированного монолитного поликарбоната МП-20 (У) производится мыльным раствором при помощи губки или мягкой ткани. Допускается использование моечных установок высокого давления с рабочим давлением до 100 Бар.

Важно: Не используйте моющие средства содержащие абразивные вещества, концентрированные щелочи, растворители (10).

Монтаж поликарбоната своими руками

Правила перевозки, монтажа и эксплуатации листов сотового поликарбоната

Панели сотового поликарбоната марок ROYALPLAST, POLYNEX, SUNNEX, ULTRAMARIN и GREENHOUSE устанавливаются таким образом, чтобы сторона, на которую нанесена защита от ультрафиолетовых лучей, при монтаже была всегда обращена по направлению к солнцу. Обозначение находится на упаковочной плёнке (1). УФ защита предназначена для устранения вредного воздействия солнечных лучей на поликарбонат и сохранения всех его механических свойств в течение периода эксплуатации. До момента монтажа сотовые листы должны храниться и транспортироваться в заводской упаковке в горизонтальном положении. Нельзя хранить листы под прямыми солнечными лучами или без накрытия от дождя (2). Запрещается наступать или ходить по листам сотового поликарбоната в любое время.

Резание панелей ROYALPLAST, POLYNEX, SUNNEX, GREENHOUSE толщиной 4мм может осуществляться специальным строительным или макетным ножом с выдвижным лезвием. Во время резания листа сотового поликарбоната защитная плёнка должна оставаться нетронутой, препятствуя образованию царапин. Для резки более толстых листов используется высокоскоростная циркулярная пила с упором, снабжённая лезвиями с мелкими неразведёнными зубьями, армированными твёрдыми сплавами (3). Рекомендуется использовать пилы со скоростью не менее 3200 об/мин. Листы при этом необходимо прочно зафиксировать для предотвращения вибрации. После завершения процедуры удалите остатки пыли и мелкой стружки с обрезанных краёв листа сжатым воздухом или пылесосом.

Для недопущения образования внутри панели конденсата и попадания в соты пыли в процессе её эксплуатации, необходимо перед монтажом открытые каналы заклеить специальной алюминиевой герметизирующей лентой (4) — с верхней стороны сплошной, с нижней стороны перфорированной. Сплошная лента (5) предохраняет панель сотового поликарбоната от попадания внутрь нее воды, грязи, насекомых и пр. Перфорированная лента (6) ограничивает проникновение пыли в нижний торец сотовой панели, не мешая при этом удалению конденсирующейся в ней влаги. Для своевременного и беспрепятственного отвода уже образовавшегося внутри сотовых панелей конденсата, необходимо при монтаже придать им достаточный уклон, а вдоль нижнего края предусмотреть водосборные каналы.

Изгиб панелей сотового поликарбоната ROYALPLAST, POLYNEX, SUNNEX, ULTRAMARIN, GREENHOUSE разрешается производить исключительно вдоль линии каналов, т.е. вдоль длинной стороны листа. Радиус изгиба должен быть в 175 раз больше толщины листа (7). Рекомендуемый шаг для установки несущих продольных опор каркаса для поликарбонатных листов толщиной 6-16мм составляет 700мм, для листов толщиной 25мм составляет 1050мм (плюс зазор на монтажный профиль между панелями). Расстояние между поперечными опорами должно рассчитываться квалифицированным специалистом исходя из угла наклона кровли, толщины поликарбонатного листа, а также предполагаемой ветровой и снеговой нагрузки (кг/м2), и может составлять от 270мм до 2000мм.

Монтаж сотового поликарбоната ROYALPLAST, POLYNEX, SUNNEX, ULTRAMARIN и GREENHOUSE может производиться как целыми листами, так и элементами, равными по ширине расстоянию между несущими продольными опорами (монтажными профилями). В первом случае крепление листа производится к каждой поперечной обрешётке при помощи болтов или винтов-саморезов. Для этого необходимо в местах будущего крепления к каркасу высверлить в поликарбонатном листе отверстия, диаметр которых должен быть на 50-70% больше диаметра используемых болтов или саморезов — для учёта сжатия и расширения материала.

Рекомендуемое расстояние между точками крепления – примерно 300мм. Во втором случае, при ширине элемента до 600мм и отсутствии ветровых нагрузок, достаточно будет закрепить панель с помощью монтажного профиля и болтов только в первой и последней обрешётке. Для сверления отверстий используйте новые стальные сверла. Сверление производится исключительно между рёбер жёсткости панелей сотового поликарбоната, во избежание нарушения прочности листа. При этом рекомендуемое минимальное расстояние от места сверления отверстия (места болтового соединения) до края листа должно быть не менее 40мм (8).

Перед началом монтажа отделите приблизительно 50мм защитной пленки со всех сторон листа для того, чтобы она не попала под монтажные профили и в дальнейшем легко отделялась от поверхности листа (9). Края панели сотового поликарбоната ROYALPLAST, POLYNEX, SUNNEX, ULTRAMARIN, GREENHOUSE заглубляются в пазы или профили не менее чем на 20мм, что обеспечивает введение под фиксирующую зону более двух рёбер жёсткости. При этом необходимо не вставлять лист в монтажные профили до упора, а оставлять до 5мм свободного пространства между краем листа и внутренней стенкой профиля (10). Данное расстояние обеспечивает возможность движения листа сотового поликарбоната, обусловленного термическим расширением материала во время сезонных колебаний температур (3-5мм на погонный метр).

Установка панелей ROYALPLAST, POLYNEX, SUNNEX, ULTRAMARIN, GREENHOUSE осуществляется с применением оригинальных поликарбонатных профилей ROYALPLAST и SUNNEX: соединительных – HP (11), HСР (12) и торцевого профиля UP (13). Данные профили используются для монтажа вертикальных ограждающих конструкций, скатных навесов небольших размеров и кровельных покрытий над неотапливаемыми помещениями. Для предотвращения образования на покрытиях снежных мешков, оптимальный уклон скатной кровли должен составлять 30-40 градусов.

Важно: неразъёмные поликарбонатные профили HP и UP не являются монтажными и не предназначены для крепления к несущим конструкциям! Они служат лишь для соединения поликарбонатных листов между собой и герметизации стыка. Категорически запрещается просверливать неразъёмный поликарбонатный HP-профиль насквозь. Отвод воды, попадающей внутрь профиля в местах стыка панелей, производится по желобкам, предусмотренным в базовом соединительном профиле. Из них вода попадает в торцевой профиль, по которому выводится за пределы конструкции.

При необходимости, в местах стыковки панелей сотового поликарбоната Роялпласт, для улучшения герметизации можно использовать силиконовый наполнитель (14).

Важно: запрещается использовать любые акрилосодержащие герметики! Нельзя смазывать различными маслами и смазками места введения поликарбонатных листов в профили, т.к. это приводит к разрушению материала в месте соединения.

Для изготовления крупных покрытий и создания арок необходимо в качестве монтажного применять разъёмный поликарбонатный профиль НСР (15). Для крепления его нижней базовой части к металлическим несущим конструкциям необходимы винты-саморезы на 15мм длиннее толщины стенки профиля. Как правило, для крепления базовой части HCP профиля используют саморезы 6,3 х 19мм или 6,3 х 25мм. В виду того, что винт находится в теле профиля и защищён от атмосферной влаги, уплотнительная шайба не обязательна. Для крепления к деревянной обрешётке используют саморезы без сверла диаметром 5,5 — 6,3мм.

Для герметизации просверленных в панелях сотового поликарбоната отверстий и распределения нагрузки в местах их крепления к несущим конструкциям необходимо в качестве прокладки под болтами использовать специальные пластиковые шайбы диаметром не менее 20мм с резиновым или неопреновым уплотнителем (16). Это даёт возможность уменьшить давление на лист и предотвратить разрушение сотового поликарбоната. При этом нельзя завинчивать болты слишком туго, необходимо обеспечить “свободный ход” панели (17). Также нельзя использовать уплотнители из мягкого ПВХ.

После завершения монтажа панелей сотового поликарбоната Роялпласт необходимо сразу же удалить защитную плёнку со всей поверхности листа.

Требования ООО «ПЛАСТИЛЮКС-ГРУПП» к автомобилям для перевозки сотового поликарбоната:

- внутренняя глубина кузова (полуприцепа) должна быть не менее 13 метров — для листов 2,1 х 12м, и 6,20 метров — для листов 2,1 х 6м;

- пол в кузове должен быть ровным и гладким; без болтов, скоб, крюков и прочих выступающих частей;

- обязательное наличие в кузове крепежных ремней в количестве не менее 4-х штук;

- внутри кузова не должно быть любых незакрепленных элементов, которые могут привести к повреждению листов сотового поликарбоната в процессе перевозки;

- категорически не допускается наличие в машине попутного груза;

- в тентованных автомобилях боковые стойки тента должны обеспечивать прямоугольную, а не трапецеидальную форму.

Производитель не несёт ответственности за порчу готовых изделий из сотового поликарбоната, произошедшую из-за неправильного хранения, перевозки, монтажа или эксплуатации материала.

Правила перевозки, монтажа и эксплуатации листов профилированного монолитного поликарбоната МП-20 (У)

До момента монтажа профилированные монолитные поликарбонатные листы МП-20 (У) должны храниться и транспортироваться в горизонтальном положении. Поверхность должна быть ровной, сухой и чистой. В качестве подложки рекомендуется использовать картон уложенный в несколько слоев под всей площадью листов.

Нельзя хранить листы под прямыми солнечными лучами или без накрытия от дождя (1). Запрещается наступать или ходить по листам профилированного монолитного поликарбоната МП-20 (У) в любое время.

Важно: Не допускается перемещение листов волоком. С целью исключения образования царапин необходимо обеспечить одного грузчика на каждые полтора-два метра листа. Поднятие листов происходит строго вверх.

Панели профилированного монолитного поликарбоната МП-20 (У) марок ROYALPLAST, POLYNEX, SUNNEX, GREENHOUSE-nano устанавливаются узким гребнем (меньшей трапецией) вверх, чтобы сторона, на которую нанесена защита от ультрафиолетовых лучей, при монтаже была обращена по направлению к солнцу (2). Защита от ультрафиолета предназначена для устранения вредного воздействия солнечных лучей на поликарбонат и сохранения всех его механических свойств в течение периода эксплуатации.

С целью исключения ошибок при монтаже, листы имеют маркировку указывающую бренд, номер партии, дату производства, а также обозначение «THIS SIDE DOWN» (переводится как «ЭТОЙ СТОРОНОЙ ВНИЗ»). Обозначение нанесено непосредственно на лист с интервалом 70-80 см.

Резание панелей профилированного монолитного поликарбоната МП-20 (У) толщиной до одного миллиметра может осуществляться ручными ножницами по металлу. Для резки более толстых листов используется высокоскоростная циркулярная пила с упором, снабжённая лезвиями с мелкими неразведёнными зубьями, армированными твёрдыми сплавами (3). Рекомендуется использовать пилы со скоростью не менее 3200 об/мин. Листы при этом необходимо прочно зафиксировать для предотвращения вибрации. После завершения процедуры удалите остатки пыли и мелкой стружки с обрезанных краёв листа сжатым воздухом или пылесосом.

Монтаж профилированного монолитного поликарбоната МП-20 (У) осуществляется горизонтальными рядами перемещаясь снизу вверх. Каждый последующий лист в ряду накладывают на предыдущий на 1-2 волны (4). Каждый последующий ряд смещают на предыдущий минимум на 200 мм (5). Место поперечного стыка должно приходиться на обрешетку.

Допускается изгиб листов в арку с минимальным радиусом 4 метра (6).

Крепление листов производится линиями к поперечной обрешётке при помощи болтов или винтов-саморезов с уплотнительным кольцом. Для этого необходимо в местах будущего крепления к каркасу высверлить в профилированном поликарбонатном листе отверстия, диаметр которых должен быть на 50-70% больше диаметра используемых болтов или саморезов — для учёта сжатия и расширения материала.

Важно: Установка болтов и винтов-саморезов должна быть произведена строго перпендикулярно к листу. Не допускается излишнее усилие при затягивании (7).

Максимально допустимое расстояние для установки несущих поперечных опор каркаса (обрешетки крыши под шифер) для прозрачного шифера МП-20 (У) должно рассчитываться квалифицированным специалистом исходя из значений снеговой и ветровой нагрузок, угла наклона кровли и используемой толщины профилированного монолитного листа. Угол наклона кровли относительно горизонтального уровня для монолитного трапециевидного поликарбоната МП-20 (У) должен составлять не менее 20%. Рекомендуемое количество точек крепления составляет минимум 8-10 штук на один квадратный метр.

Таблица расстояний между поперечными опорами конструкций из профилированного монолитного поликарбоната МП-20 (У)

| Нагрузка, кг/м2 | РОЯЛПЛАСТ МП-20 (У) 2мм | РОЯЛПЛАСТ МП-20 (У) 1мм | ПОЛИНЕКС МП-20 (У) 0,9мм | САНЕКС МП-20 (У) 0,8мм |

| 15 | 1800 | 1400 | 1350 | 1250 |

| 20 | 1600 | 1250 | 1250 | 1150 |

| 25 | 1500 | 1200 | 1150 | 1050 |

| 30 | 1400 | 1100 | 1050 | 950 |

| 35 | 1350 | 1050 | 1000 | 900 |

| 40 | 1250 | 1000 | 950 | 850 |

| 45 | 1200 | 950 | 950 | 850 |

| 50 | 1200 | 950 | 900 | 800 |

| 55 | 1200 | 900 | 850 | 750 |

| 60 | 1100 | 850 | 850 | 750 |

| 65 | 1100 | 850 | 800 | 700 |

| 70 | 1500 | 850 | 800 | 700 |

| 75 | 1050 | 800 | 800 | 700 |

| 80 | 1000 | 800 | 750 | 650 |

| 85 | 1000 | 800 | 750 | 650 |

| 90 | 950 | 750 | 750 | 650 |

| 95 | 950 | 750 | 750 | 650 |

| 100 | 950 | 750 | 700 | 600 |

| 150 | 800 | 650 | 600 | 450 |

| 200 | 750 | 600 | 550 | 400 |

| 250 | 700 | 550 | 500 | — |

| 300 | 650 | 500 | — | — |

| 350 | 600 | — | — | — |

Указанные в таблице значения были предоставлены розничными покупателями ООО «ПЛАСТИЛЮКС-ГРУПП», получившими их практическим способом, и не могут заменить консультацию квалифицированного специалиста по расчету обрешетки для той или иной конструкции.

Для сверления отверстий используйте новые стальные сверла. Во избежание образования протеканий, сверление при горизонтальном (кровельном) монтаже производится исключительно в узкий гребень (меньшую трапецию) монолитного профилированного поликарбоната. При этом рекомендуемое минимальное расстояние от места сверления отверстия до края листа должно быть не менее 50мм (8).

При необходимости, в местах стыковки панелей профилированного монолитного поликарбоната МП-20 (У) марок ROYALPLAST, POLYNEX, SUNNEX, GREENHOUSE-nano, для улучшения герметизации можно использовать нейтральный силиконовый наполнитель (9).

Важно: Запрещается использовать любые акрилосодержащие герметики!

Очистка панелей профилированного монолитного поликарбоната МП-20 (У) производится мыльным раствором при помощи губки или мягкой ткани. Допускается использование моечных установок высокого давления с рабочим давлением до 100 Бар.

Важно: Не используйте моющие средства содержащие абразивные вещества, концентрированные щелочи, растворители (10).

Что такое поликарбонат? — Поликарбонат Факты

Возможно, вы сегодня использовали продукт с поликарбонатом, даже если вы этого не понимаете. В конце концов, поликарбонат практически везде; он используется в очках, медицинских приборах, автозапчастях, осветительных приборах, DVD-дисках и Blu-Rays. Как естественный прозрачный аморфный термопласт, полезность поликарбоната заключается в его способности передавать свет внутри почти так же эффективно, как стекло, и противостоять ударам, значительно превышающим многие другие обычно используемые пластмассы.Кроме того, податливость материала позволяет создавать его при комнатной температуре без растрескивания или разрушения и реформировать даже без применения тепла. Это «аморфный» элемент. «Термопластичная» часть относится к природе поликарбоната и других подобных пластиков, которые становятся жидкими при температуре их плавления, что позволяет, среди прочего, облегчать литье под давлением и переработку.

Применение поликарбоната

Несмотря на то, что поликарбонатный лист высоко ценится за свою прочность и гибкость, его прозрачность — это то, что позволяет использовать его в самых разных областях, в которых подобные материалы не могут.Как уже упоминалось, использование поликарбонатного пластика очень популярно при создании очков; Это потому, что он легче стекла и обладает естественным УФ-фильтром. Ниже перечислены несколько более конкретных приложений, которые отображают возможности этого чрезвычайно универсального материала.

- Пресс-формы для литья уретана и силикона

- 3D-печатных моделей для применения в условиях сильного нагрева

- Машины охранников

- Светодиодные трубки и рассеиватели

- Автомобильные фары

- Лобовые стекла для небольших транспортных средств

- Пуленепробиваемое «стекло»

- Чехлы для телефонов и компьютеров

- Авторучки

- Багаж

Более того, поликарбонат так же популярен в прототипах, как и в готовых изделиях.Его прочность и прозрачность делают его идеальным заменителем стекла во время исследований и испытаний.

Типы поликарбоната

Несмотря на то, что поликарбонатное листовое покрытие изначально и одновременно разрабатывалось в середине 20-го века компанией GE и Bayer, на современном рынке пластмасс представлено множество разработчиков, каждый из которых обладает уникальной формулой поликарбоната и процессом производства. Вот несколько подробностей о некоторых современных вариациях и их общем использовании.

MAKROLON Clear GP Sheet

Разработанный для остекления и промышленного использования, Clear GP является лучшим поликарбонатом на рынке для защиты от вандализма и преднамеренного разрушения.Этот ударопрочный лист обладает ударной вязкостью, в 250 раз превышающей ударную вязкость стекла и 30-кратной ударопрочности акрилового покрытия, что означает, что все, что он защищает, будет оставаться защищенным. Опираясь на пятилетнюю гарантию от поломок, поликарбонат Clear GP стоит на голову выше любого продукта в своем классе.

МАКРОЛОН Clear SL Sheet

Естественный свет может в конечном итоге разрушить даже самые прочные материалы, но эта эрозия может быть значительно замедлена благодаря защите, обеспечиваемой улучшенной стойкостью Clear SL к УФ-излучению.Этот материал предназначен для работы в жестких условиях и обеспечивает непревзойденное продление срока службы и стойкость к изменению цвета. MAKROLON Clear SL2 обеспечивает одинаковую защиту с обеих сторон листа для всесторонней стойкости к ультрафиолетовому излучению.

Зеркальный лист из поликарбоната

Этот универсальный продукт предлагает зеркальное отражение стекла с превосходной ударной вязкостью, термостойкостью, а также стабильностью размеров и ультрафиолета. Этот поликарбонат, идеально подходящий для систем безопасности и автомобильной промышленности, является основой для того, что обычно называют двусторонним зеркалом.Его также можно использовать для создания традиционных зеркал в условиях высокой нагрузки, например, в транспортных средствах, торговых точках и в ванных комнатах.

Гибкость поликарбоната позволяет создавать каждый из этих продуктов различных размеров, форм, цветов и прозрачных пленок. Все они обеспечивают непревзойденную прочность, функциональность и экономическую эффективность. Перейдите по этой ссылке, чтобы узнать больше о многочисленных формах поликарбоната и об оптовых вариантах, доступных для тех, кто хочет купить этот замечательный материал оптом.

Дополнительные преимущества поликарбоната

Его долговечность, прозрачность, стойкость к атмосферным воздействиям и гибкость — это лишь некоторые из характеристик, которые сделали поликарбонат основным материалом во многих отраслях промышленности. Поликарбонат также значительно менее токсичен, чем многие другие пластмассы, и легкость, с которой он может быть переработан, только увеличивает его экологичность. Кроме того, его значительная теплостойкость может быть улучшена с помощью различных антипиренов без значительного снижения каких-либо других его свойств.

Ни один другой пластик на рынке не обладает таким же качеством, как поликарбонат. Пожалуйста, свяжитесь с одним из наших квалифицированных экспертов по пластику, если вы хотите узнать больше о том, как один из наших качественных продуктов из поликарбоната может быть полезен для вас и вашего бизнеса.

,поликарбонат — руководство и использование

Поликарбонат — это прочный и стабильный прозрачный пластик, обладающий уникальными преимуществами. А именно выдающиеся уровни светопропускания, невероятно высокая прочность (и в то же время невероятно легкий вес) и устойчивость к стрессам как случайным, так и преднамеренным.

Поликарбонат является отличным выбором для проектов, когда многие другие типы материалов не подходят.

Вот краткая информация о поликарбонате, чтобы вы могли рассмотреть его достоинства для себя.

Насколько прочен поликарбонат?

Поликарбонат примерно в 250 раз прочнее стекла и в 30 раз прочнее, чем другой популярный прозрачный пластик, акрил.

Поликарбонат настолько прочен, что идеально подходит для безопасного остекления (его используют в полицейских защитных экранах), защитных экранов, мансардных окон и куполов, туннелей, остекления в теплицах, а также в отношении защиты от вандалов и безопасности.

Поликарбонат является отличным выбором для проектов, которые требуют высокого уровня безопасности, который невозможно получить из других материалов.

Прочность и чистота поликарбоната

делают его отличным выбором для остекления

Насколько прозрачен поликарбонат ?

Хотя поликарбонат ценится за его прочность и ударопрочность, именно его прозрачность позволяет использовать его в самых разных областях и целях, чем другие материалы.

Поликарбонатные листы значительно легче, чем стеклянные листы того же размера, а поликарбонатные листы также поставляются с УФ-защитными фильтрами. Его прочность и прозрачность делают его отличной альтернативой стеклу.

Насколько легко работать с поликарбонатом?

Благодаря выдающейся ударопрочности и легкому весу поликарбоната, работать с ним довольно легко. Поликарбонат легко режется и фиксируется с помощью винтов, гаек и болтов. И может быть изготовлен во многих формах и размерах путем термоформования, холодной криволинейной обработки или механической обработки.

Как правило, он может быть сформирован при комнатной температуре без растрескивания или разрушения, подобно листовому металлу.

Поликарбонат классифицируется как термопласт, и это название связано с тем, как поликарбонат реагирует на нагрев.

Термопластичные материалы становятся жидкими при температуре их плавления, которая составляет 155 градусов Цельсия для поликарбоната.

После нагревания до точки плавления термопласты, включая поликарбонат, могут быть охлаждены и снова нагреты без существенной деградации.Таким образом, поликарбонат может быть легко отлит под давлением и переработан.

обладает превосходной термостойкостью, стабильностью размеров, ударопрочностью и влагостойкостью. Он остается стабильным при высоких температурах и применениях, где нельзя использовать другие материалы.

Большое расширение поликарбоната чрезвычайно важно для правильного определения размеров листов, поэтому, если вам нужен совет по использованию поликарбоната, позвольте нашим дружественным специалистам по пластику помочь вам.

Существуют ли разные виды поликарбоната?

Поликарбонат выпускается разных марок (и цен) несколькими производителями поликарбоната. Общие марки — Макролон, Палсун, Лексан и Марлон.

Ключевым моментом при выборе поликарбоната является ваше конечное использование.

Стандартный поликарбонат может быть подходящим для некоторых применений, но там, где может произойти воздействие солнечного света или царапин. Но другие сорта обеспечат лучшую долгосрочную цель.

Если вы используете поликарбонат на улице под прямыми солнечными лучами, лучше использовать защищенный поликарбонатный лист. С включенной защитой от ультрафиолетового излучения, защищенный поликарбонат устойчив к образованию желтого цвета и расцветок.

Также доступны поликарбонатные листы с твердым покрытием, которое наносит более твердый слой и повышает их устойчивость к царапинам.

Также доступно зеркало из поликарбоната, которое обеспечивает зеркальное отражение стекла с превосходными свойствами, такими как значительно более высокая ударная вязкость, устойчивость к нагреву, размеру и УФ-устойчивости.

Твердые поликарбонатные листы часто используются вместо стекла, но для кровли популярным выбором являются двухстенные и многостенные поликарбонаты. Эти типы поликарбоната предлагают дополнительные изоляционные свойства.

Поликарбонат поликарбонат твердый прозрачный поликарбонат

Для чего используется поликарбонат?

Поликарбонатный пластик используется производителями, бизнесменами и любителями различных целей.

Предприятия и производители производят различную продукцию, используя поликарбонат.

Например, его высокая прочность и легкий вес ценятся для изготовления CD, DVD, мобильных телефонов и ноутбуков; Использование поликарбоната для производства этих продуктов означает, что они могут быть невероятно легкими, но их практически невозможно сломать.

Превосходная прозрачность поликарбонатов с ультрафиолетовым фильтром и долговечность ценны для изготовления небьющихся стекол и очков: поликарбонат позволяет линзе быть тоньше, чем если бы она была сделана из стекла.

Поликарбонат является отличным выбором для применений, где листовой металл не обладает жизнеспособностью, а именно, когда требуется прозрачность и когда требуется непроводящий материал с хорошей электрической изоляцией.

Поликарбонат является отличным материалом для выполнения таких работ, как безопасное остекление и замена тепличного стекла, чтобы теплицы практически не разрушались год за годом.

Поликарбонатное остекление делает теплицы практически не разрушаемыми

Поликарбонат

также является отличным решением, когда требуется прочная и жесткая кровля, и является популярным выбором для навесов для автомобилей, зимних садов и внутренних двориков, поскольку он пропускает такое же количество естественного света, что и стекло, не будучи хрупким.

Как соединить листы поликарбоната

Поликарбонатные листы можно склеивать в домашних условиях двумя способами. Прежде чем начать, убедитесь, что ваши поликарбонатные листы хороши и чисты — просто промойте их в теплой мыльной воде и протрите в направлении зерна мягкой хлопчатобумажной / мягкой тканью. Вытрите поликарбонат другой мягкой хлопчатобумажной / мягкой тканью.

Существует два способа склеивания листов из поликарбоната:

1. Клей — поликарбонатные листы можно соединить эпоксидным клеем.Это просто, как склеивание двух материалов.

Обратите внимание, что вам нужно будет использовать эпоксидный клей: если вы используете обычные клеи или растворители, ваши поликарбонатные листы будут иметь крошечные маленькие трещины по всей поверхности и под поликарбонатом.

Вы не сможете почувствовать эти трещины, и поликарбонат останется прочным, но эстетически не тот прозрачный поликарбонат, который вы купили. вентилируемая зона, хотя метиленхлорид токсичен).

Нанесите метиленхлорид по краю вашего поликарбонатного листа. Пойдите для небольшого количества и дайте ему время, чтобы впитаться в Ваш лист поликарбоната.

Когда он чувствует себя немного липким, поместите этот край на поверхность другого поликарбонатного листа, где вы бы хотели, чтобы он плавился. Сожмите два поликарбонатных листа, чтобы они оставались в постоянном контакте, чтобы получить прочную связь.

Если они могут поддерживать себя, оставьте их сохнуть не менее 48 часов.Не кладите ничего на поликарбонат в течение этого времени, так как это может повредить соединение

Дополнительная помощь

Если у вас есть какие-либо дополнительные вопросы о поликарбонате или вам нужна помощь с проектом, сообщите об этом в нашу дружную службу поддержки клиентов. Они будут рады помочь.

Прочный и долговечный поликарбонатный пластик значительно прочнее, чем листовое стекло и акриловый пластик. Поликарбонатные пластики — это легкий и экономичный материал остекления, который обеспечивает повышенную защиту от интенсивного использования транспорта, вандализма и кражи. Поликарбонатный пластик является более стабильным по размерам, чем акрил, в широком диапазоне температур. И, по сравнению с акрилом, он лишь немного менее прозрачен, однако листы поликарбонатного пластика более подвержены царапинам.Делайте покупки из наших поликарбонатных листов, труб и стержней ниже. Пользовательские размеры доступны.

Что такое поликарбонатный пластик?

Поликарбонат бисфенола А или поликарбонатный пластик был независимо синтезирован химиками-полимерами доктором Х. Шнеллом из Bayer AG, Германия и доктором Дэниелом В. Фоксом из General Electric Company, США, в 1953 году.

Поликарбонат представляет собой практически неразрушимый пластик, его вариации изготавливаются в виде линз для очков, защитного оборудования, в том числе пуленепробиваемого стекла, многочисленных медицинских приборов, а также могут использоваться в качестве строительного материала в теплицах.Его можно использовать в приложениях для остекления, цифровых носителях, таких как CD, DVD и Blu-ray, а также в светильниках для наружного освещения.

Каковы некоторые коммерческие методы производства поликарбонатного пластика?

- Экструзия в трубы, стержни или многостенные

- Выдавливание в листы и пленку для использования как есть или дальнейшей обработки в другие формы

- Литье под давлением в готовые изделия.

Наши поликарбонатные материалы доступны в широком ассортименте стандартных и нестандартных цветов.Позвольте Acme Plastics быть вашим универсальным центром пластмасс для поликарбоната.

Каковы преимущества поликарбоната?

Поликарбонатобладает высокой ударопрочностью, что делает его идеальным выбором, когда требуется безопасность или прочность. Он используется для создания таких материалов, как пуленепробиваемое стекло (часто называемое пуленепробиваемым стеклом) или окна, предназначенные для повышения безопасности. Он также является термопластичным, то есть его можно нагревать и охлаждать без ущерба для качества. Устойчивость к ультрафиолетовому излучению позволяет использовать его на открытом воздухе, в том числе в теплицах, окнах в крыше и в детских комнатах.

Для чего используется поликарбонатный пластик?

Благодаря своей высокой прочности поликарбонатный пластик имеет широкий спектр применения. Это включает в себя защитное снаряжение, светильники для наружного освещения, пуленепробиваемые материалы, мебельные установки, спортивные товары, медицинскую промышленность и многое другое. Без каких-либо защитных покрытий поликарбонат противостоит только 10% ультрафиолетовых лучей, что идеально подходит для жизни растений и теплиц. Ниже приведены некоторые дополнительные общие случаи использования:

Типы поликарбоната

Поликарбонат выпускается в широком ассортименте форм.В Acme Plastics мы осуществляем следующее:

- Поликарбонатные листы — Поликарбонатные листы ударопрочны и прочны. Они часто используются в теплицах или в качестве окон. Пользовательские размеры доступны.

- Пуленепробиваемый лист — Наши листы, также называемые «пуленепробиваемым стеклом», имеют три уровня сопротивления и широкий спектр размеров и толщины.

- Поликарбонатные стержни — Наши стержни долговечны и являются отличной альтернативой таким материалам, как стекло или акрил.Мы предлагаем широкий ассортимент диаметров и размеров.

- Поликарбонатные трубки — Наши поликарбонатные трубки способны выдерживать высокие нагрузки и удары, способны противостоять различным элементам (включая огонь). Широкий выбор размеров доступны для покупки.

- Двустенные и многослойные поликарбонатные листы — Этот материал идеально подходит для строителей и архитекторов, которые ищут экологически чистый и экономичный способ монтажа кровли и сайдинга.

Безопасен ли поликарбонатный пластик в пищевой промышленности?

Да, обширные данные по безопасности BPA в поликарбонате показали, что поликарбонатный пластик можно безопасно использовать в потребительских товарах.Использование поликарбонатного пластика в приложениях, контактирующих с пищевыми продуктами, по-прежнему признается безопасным Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов США, Европейским управлением по безопасности пищевых продуктов, Федеральным институтом оценки рисков Германии, Министерством здравоохранения, труда и социального обеспечения Японии и другими. регулирующие органы по всему миру.

Как чистить поликарбонатный пластик?

Для очистки поликарбонатного пластика:

- Используйте пластиковую полироль или чистящие средства, такие как Novus Acrylic Care & Cleaning.

- Удалите всю грязь или мусор с вашего пластика. Чтобы не поцарапать, сделайте это, обдувая материал.

- Далее, используйте Novus # 1, теплую воду и мягкое мыло, пока ваш поликарбонат не станет чистым.

Примечание. Избегайте использования любых продуктов на основе аммиака при уходе за поликарбонатными изделиями, поскольку аммиак повредит ваш поликарбонатный пластик.

Поликарбонат натуральный или синтетический?

Поликарбонат — это синтетический пластик, впервые открытый в 1953 году.Поликарбонат образуется в результате реакции бисфенола А (BPA) с фосгеном COCl и является чрезвычайно прочным пластиком.

брендов мы носим

Acme Plastics имеет поликарбонатные листы от Lexan, Makrolon, Palram Palsun, Plazit Polygal и других. Стандартные и негабаритные панели из поликарбоната имеются в наличии, а также плиты размером 75 на 144 и 125 на 125 дюймов. Доступны варианты солнечного качества, стойкие к ультрафиолетовому излучению, бронзового и серого цвета. Пожалуйста, свяжитесь с нами, если у вас есть конкретные требования к бренду.

,Поликарбонат — Википедия

Allgemeine Struktur von Polycarbonaten. С т р а н и ц а «Отдых» der Zur Synthese eingesetzten Dihydroxyverbindung.

Allgemeine Struktur von Polycarbonaten. С т р а н и ц а «Отдых» der Zur Synthese eingesetzten Dihydroxyverbindung.Поликарбонат (Kurzzeichen PC ) и термопластичные материалы Kunststoffe. Sie sind формальный полиэстер дер Kohlensäure.

Die Herstellung von Polycarbonaten kann durch Поликонденсация фон Phosgen mit Diolen erfolgen. Praktische Bedeutung haben sie zur Synthese aromatische Bishydroxyverbindungen, wie beispielsweise Bisphenol A.Альтернативный подход к изучению фосгена может быть получен от Umesterung mit Kohlensäurediestern erfolgen. [1] Der Recycling-Code for für Polycarbonate ist 07 (Andere Kunststoffe).

Obwohl bereits 1898 г. Alfred Einhorn aromatische Поликарбонатный промышленный продукт, поликарбонатный промышленный поликарбонат 1953 г. фон Германа Шнелла бай-дер-Байер AG entwickelt. [2] Dieses basierte auf 2,2-бис (4-гидроксифенил) пропан (бисфенол А). Компания Bayer начала свою деятельность в 1958 году с производства товаров для детей и подростков Макролон .Später wurde diese Markenbezeichnung von Bayer auch auf and andere Поликарбонат по своему усмотрению. 1973 Folgte General Electric с производственным оборудованием Lexan (heute gehört sie dem Hersteller SABIC). [3]

Die Weitestverbreiteten Поликарбонат Синд Джен, Welch Бисфенол A als Dihydroxykomponente und Phosgen verwenden.

Die Herstellung erfolgt über Grenzflächenkondensation. Фаза смерти от Natronlauge, в состав которого входит Bisphenol A als Natriumsalz löst.В органической фазе Aus beispielsweise Dichlormethan wird das gasförmige Phosgen eingeleitet. Als Katalysatoren Wirken Tertiäre Amine; Die Reaktion setzt bereits bei Raumtemperatur ein. Chlorwasserstoff wird unmittelbar mit Natronlauge zu Natriumchlorid umgesetzt. [4]

Alternativ kann die Herstellung über Umesterung mit Diphenylcarbonat erfolgen. Bei Dieser Schmelzkondensation erfolgt die Reaktion unter Schutzgas bei niedrigem Druck, das Reaktionsprodukt Фенол в виде дикой природы в Унтердруке и Реакции массы: [4]

Die Reaktion wird bei 180-бис 220 ° C бегоннен, также как и Katalysatoren dienen Basen.Bei bis zu 300 ° C и Unterdruck wird die Polykondensation abgeschlossen.

Вариантен [Bearbeiten | Quelltext Bearbeiten]

Anstatt Bisphenol A werden auch folgende Hydroxyverbindungen eingesetzt:

Durch Verwendung von Gemischen obiger Komponenten können Eigenschaften des entstehenden Polycarbonats z. T. stufenlos variiert werden. Cocondensate aus Bisphenol A и BPTMC führen zu hochtransparenten, wärmeformbeständigen Kunststoffen. THPE erlaubt den Einbau von Kettenverzweigungen, die die Structurviskosität bei der Verarbeitung des Materials (beispielsweise bei der Extrusion) positiv beeinflussen.Dihydroxydiphenylsulfid führt zu einem hohen Brechungsindex des Kunststoffs, который был в настоящее время изучен в Linsen vorteilhaft ist.

Eine andere Syntheseroute kommt beim Duroplast Полиаллилдигликолькарбонат цум Эйнзац, который имеет в своем составе Мономер Эйн Карбонат и радикализ полимериз.

| Eigenschaft [3] | Эйнхайт | Верт |

|---|---|---|

| дихте | г см −3 | 1,20 |

| E-Modul | МПа | 2400 |

| Zugfestigkeit | МПа | 65 |

| Bruchdehnung | % | 120 |

| Rockwell-Härte (nach ISO 2039) | — | R122 |

| Wärmeformbeständigkeit HDT A (ISO 75) | ° C | 125 |

| Kerbschlagzähigkeit (ISO 7391 / i.А., ISO 179 / IeA) | кДж м -2 | 60 |

Поликарбонатный ваниль в форме Regel einen Kristallitanteil von weniger с 5% добавкой и гельеном. Sie zeichnen sich durch hohe Festigkeit, Schlagzähigkeit, Steifigkeit und Härte aus. Außerdem sind Поликарбонатное железо Isolatoren gegen elektrische Spannung. [1]

поликарбонат с наилучшими характеристиками Вассер, минеральные минералы и вольфрамы Lösungen von neutralen Salzen und Oxidationsmitteln.Auch einge unpolare organische Lösungsmittel wie Kohlenwasserstoffe und viele Öle und Fette greifen Поликарбонат, не содержащий аналогов. Unbeständig sind Поликарбонат hingegen gegenüber einigen chlorierten Kohlenwasserstoffen, wie beispielsweise Dichlormethan. Auch alkalische wässrige Lösungen, Amine und Ammoniak sowie einige organische Lösungsmittel greifen Поликарбонат ан. [1]

Поликарбонат с энтфламбаром, Flamme erlischt jedoch nach Entfernen der Zündquelle. Поликарбонатный полимерный материал Anforderungen der Brandklasse B2, DIN 4102.В Schichtdicken zwischen einem und sechs Millimetern ist es im Falle von Innenanwendungen в Brandklasse B1, «schwer entflammbar» eingestuft. Auch die Anforderungen an das Brandverhalten von PC-Fahrzeugscheiben gemäß Zulassungsrichtlinien wie TA29 (национальный), ECE43 или ANSI Z26.1 (США) werden erfüllt.

.

Поликарбонатный полимерный материал UV-Licht im Wellenlängen-Bereich um 340 нм. Bestrahlung mit Licht dieser Wellenlänge, u. а. Einsatz unter freiem Himmel, führt ohne Schutzbeschichtung zu Brüchen und Umlagerungen im Polymermolekül, die das Material mit der Zeit verspröden und vergilben lassen.

Die maximale Gebrauchstemperatur liegt bei 125 ° C, kurzzeitig bis zu 135 ° C. Die Glasübergangstemperatur ist 148 ° C. Wie alle amorphen Kunststoffe hat Поликарбонат кейнен Шмельцпункт.

CD-Rohling aus Polycarbonat

CD-Rohling aus PolycarbonatСиндр поликарбонат прозрачный и фарблос. Sie können jedoch eingefärbt werden.