|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

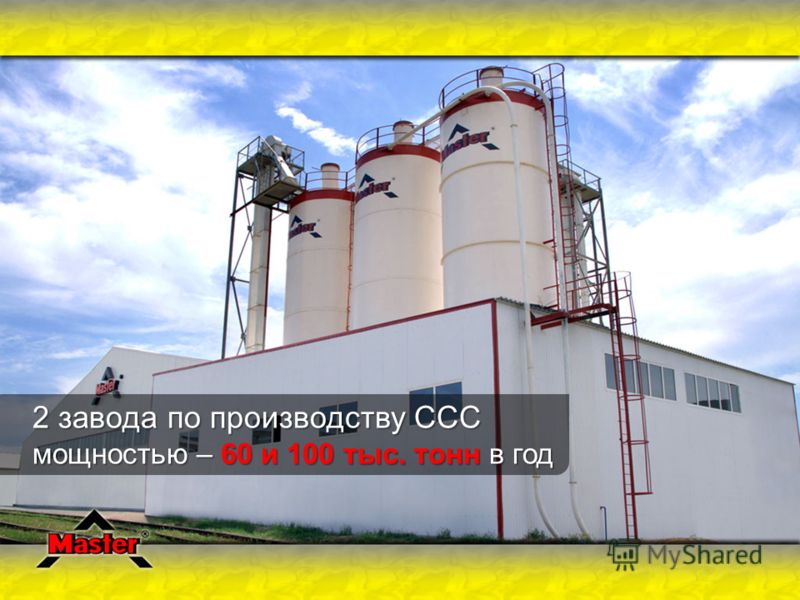

Производитель оборудования и заводов сухих строительных смесей

Завод ААМикс уже семнадцать лет занимается разработкой и производством оборудования для сухих строительных смесей, а также для переработки и хранения сыпучих материалов.

Благодаря накопленному опыту в данной сфере, собственному металлообрабатывающему производству, использованию инновационных технологий и высокой квалификации специалистов продукция компании успешно конкурирует с изделиями импортных производителей. За время работы мы не только пережили два крупных кризиса, но и нарастили ассортимент производимых изделий, расширили производство до двух цехов, один из которых находится в Санкт-Петербурге.

География поставок нашего оборудования это не только Россия и СНГ, но и дальнее зарубежье и Европа.

Мы производим и поставляем оборудование для производства сухих строительных смесей, силосы и склады, дозаторы, транспортеры, фильтры, датчики и прочие устройства для работы с порошковыми и зерновыми материалами. Полный перечень товаров представлен в разделе «Каталог продукции». Также мы являемся официальным дилером фирмы WAM в Санкт-Петербурге и Северо-Западном округе.

Марка ААМикс специально создана для производимого нами оборудования и повышения его узнаваемости в России и за рубежом. Все оборудование под этой маркой сертифицировано и проверено годами работы на промышленных предприятиях.

Все оборудование под этой маркой сертифицировано и проверено годами работы на промышленных предприятиях.

Оборудование для заводов сухих строительных смесей

Мы разрабатываем, производим и монтируем комплектные заводы сухих строительных смесей. Среди наших клиентов:

- как небольшие предприятия и малый бизнес с заводами производительностью 5-10 тонн час и с небольшой автоматизацией

- такие флагманы индустрии как КНАУФ, ОАО Газпром, Петроперлит и другие, с полностью автоматизированными заводами производительностью до 30 тонн в час

Подробнее про наши заводы >>

Перейти в каталог продукции >>

Наши клиенты

Среди клиентов завода ААМикс такие крупные компании, как:

Для производства сухих смесей под маркой Klester мы построили комплектный завод в Калининграде. Отчет о проекте и монтаже. | |

ОАО Газпром — мы разработали, произвели и поставили полностью автоматический завод для производства сухих смесей. | |

Фирма КНАУФ – всемирно известный, крупный производитель шпатлевок и сухих смесей. Для них мы производим систему автоматизации, дозации, растариватели, силоса и т.п. (новость 1 >>, новость 2 >>) | |

22 мая 2015 года между компанией ООО «КОРМИКС» РФ и CORMIX INTERNATIONAL LIMITED был подписан контракт на строительство завода на территории России по производству гидроизоляционных материалов марки CORMIX. | |

Фирма HESS AAC Systems (Голландия) — поставлен комплектный завод для Европы. (новость 1 >>, новость 2 >>, новость 3 >>) | |

| Завод газобетона AeroStone — разработана, произведена и запущена комплектная линия по производству сухих смесей при заводе автоклавного газобетона (сайт клиента) |

А также еще более 500 клиентов по всей России и миру!

Завод ААМикс – надежный партнер для Вашего бизнеса!

Гарантии качества и процесс производства

Завод ААМикс использует в работе современные технологии, благодаря чему обеспечивается высокое качество продукции, надежность, полное соответствие чертежам и красивый внешний вид. Процесс изготовления оборудования начинается с создания 3D-моделей в специальных компьютерных программах. Детали формируются на промышленной установке лазерной резки металла Trumpf (Германия), а затем выполняется их сварка, сборка и покраска. Для силосов и складов цемента используется двусторонняя сварка деталей (внутренняя и наружная).

Процесс изготовления оборудования начинается с создания 3D-моделей в специальных компьютерных программах. Детали формируются на промышленной установке лазерной резки металла Trumpf (Германия), а затем выполняется их сварка, сборка и покраска. Для силосов и складов цемента используется двусторонняя сварка деталей (внутренняя и наружная).

Всё оборудование под марками ААМикс и WAM сертифицировано. Поставляемая нами продукция известна на мировом рынке высоким качеством комплектующих для производства сухих строительных смесей, цемента, бетона.

Цены и качество обслуживания

С каждым клиентом наша компания работает таким образом, чтобы все поставленные задачи были решены оперативно и качественно. Основные комплектующие всегда есть на складе в Санкт-Петербурге, что дает возможность осуществлять доставку в кратчайшие сроки.

В 2018 году участники конференции BaltiMix

В августе 2018 года мы приняли участие в ведущей конференции по сухим строительным смесям — Baltimix.

Среди таких фирм как Haver&Boecker, Lahti мы сделали доклад об автоматизации и комплексном построении заводов сухих строительных смесей «под ключ».

В докладе была показана система онлайн управления и мониторинга завода, которая может дублировать промышленный пульт на самом заводе. Управление может происходить с компьютера, планшета. Эта разработка очень заинтересовала как производителей смесей, так и оборудования.

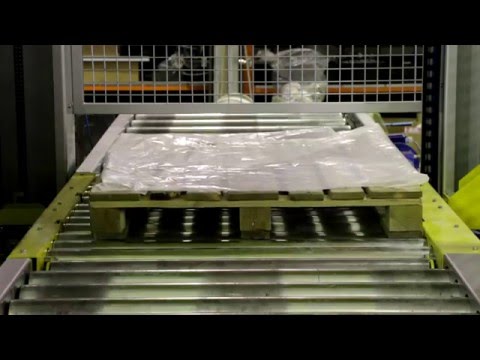

Видео ролик от нашего клиента

Производство смесей Klester в Калиниграде. Проект и все оборудование были сделаны нашим заводом. (Всего мы сделали для Калининграда и области уже три завода «под ключ». Все они успешно работают уже несколько лет. Клиенты довольны и заказывают дополнения, запчасти.)

Посмотреть полное описание того, как этот завод проектировался + фотоотчет как он монтировался. Посмотреть >>

Карта сделанных нами заводов и знаковых проектов

Среди клиентов вы можете видеть как подразделения KNAUF (Danogips), Газпром, Норильский никель и другие крупные предприятия, так и заводы построенные частным бизнесом для покрытия потребностей в сухих смесях в небольших городах и регионах.

Мы гордимся тем, что многие клиенты с нами уже более 10 лет и постоянно заказывают новое оборудование. Мы постоянно улучшаем качество, делаем качественные чертежи на каждый проект, полностью сопровождаем всей документацией все оборудование.

Яндекс.КартыЯндекс.Карты — поиск мест и адресов, городской транспорт

Завод ААМикс гарантирует неизменно высокое качество продукции!

Производство сухих строительных смесей: география поставок оборудования ВСЕЛУГ

- Вы здесь:

- Главная

- Научно-технические публикации

- Производство сухих строительных смесей: география поставок оборудования ВСЕЛУГ

А. В. ТЕЛЕШОВ, директор, А.Б. ДОЛГОПОЛОВ, инженер-конструктор, машиностроительная компания ВСЕЛУГ™ (Москва)

В. ТЕЛЕШОВ, директор, А.Б. ДОЛГОПОЛОВ, инженер-конструктор, машиностроительная компания ВСЕЛУГ™ (Москва)

Машиностроительная компания ВСЕЛУГ™ изготавливает оборудование для работы с сыпучими материалами более 10 лет. Продукция компании ориентирована на ряд отраслей промышленности, первое место среди которых занимает промышленность строительных материалов. Приоритетным направлением в этой отрасли является поставка комплексов по производству сухих смесей.

В объеме продаж компании более 70% приходится на комплектные технологические линии. Каждая линия индивидуальна, разрабатывается в соответствии с заданием и пожеланиями заказчика, но при этом состоит преимущественно из серийно выпускаемого оборудования.

В составе линий по производству сухих смесей мы поставляем:

– интенсивные смесители ВСЕЛУГ Торнадо™ объемом 0,3–3 м3;

– машины для фасовки смесей в мешки ВСЕЛУГ Турбо™ и ВСЕЛУГ Аэропресс™;

– машины для загрузки мешков в вагоны, автомобили и на поддоны ВСЕЛУГ Консоль™;

– классификаторы для разделения сухого песка на фракции ВСЕЛУГ Каскад™;

– машины для упаковки смесей в мягкие контейнеры емкостью 500–1500 кг;

– машины для упаковки смесей в пакеты емкостью 1–5 кг;

– оборудование для распаковки исходных компонентов;

– оборудование для погрузки смесей навалом;

– весовые дозаторы основных компонентов;

– объемные дозаторы легких заполнителей;

– весовые дозаторы добавок;

– винтовые конвейеры;

– ковшовые элеваторы;

– рукавные фильтры.

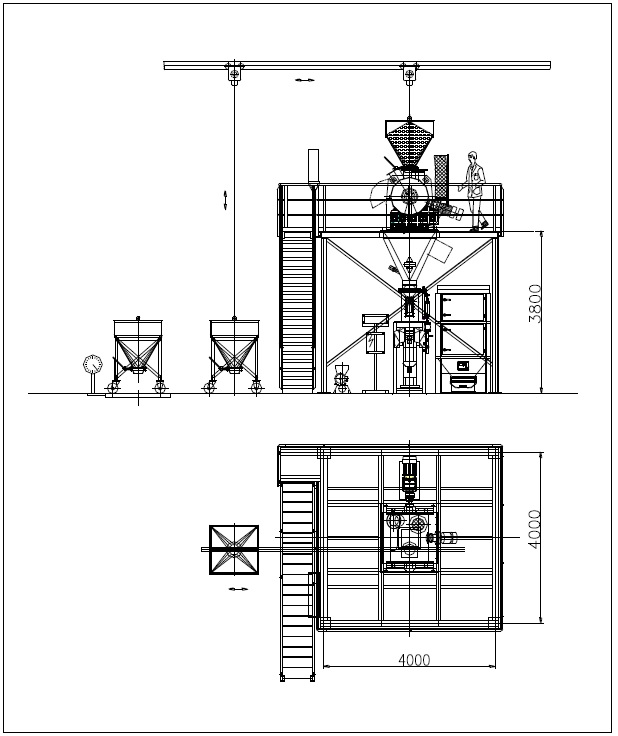

Заводы по производству сухих строительных смесей имеют в своем составе одну или несколько технологических линий. Работа по компоновке технологической схемы будущего производства ведется в тесном контакте с заказчиками.

После определения часовой производительности и планируемого ассортимента продукции уточняется возможность закупки всех необходимых сырьевых компонентов и способы их доставки, требования к степени автоматизации технологического процесса, способам упаковки и отгрузки продукции. Совместно со специалистами заказчика мы выбираем место размещения производства.

При этом территориальные участки оцениваются с учетом имеющихся объектов производственной инфраструктуры, складских помещений, подъездных путей.

До заключения договора мы разрабатываем и передаем заказчику предварительный проект размещения оборудования с привязкой линии к существующим объектам. Эти работы компания ВСЕЛУГ™ выполняет бесплатно.

В составе линии поставляется автоматизированная система управления. На объекте наши специалисты осуществляют пусконаладочные работы, настройку программного обеспечения в соответствии со специфическими требованиями заказчика, обучение обслуживающего персонала.

На объекте наши специалисты осуществляют пусконаладочные работы, настройку программного обеспечения в соответствии со специфическими требованиями заказчика, обучение обслуживающего персонала.

Свою задачу мы видим в выполнении комплекса инжиниринга и стремимся обеспечить заказчиков всем необходимым – выполняем разработку чертежей строительных конструкций, изготавливаем металлоконструкции и силосы.

Результатом деятельности компании ВСЕЛУГ™ в течение последних пяти лет стали более 50 успешно реализованных проектов в области производства сухих смесей.

Среди них технологические комплексы производительностью от 3 до 60 т/ч.

Крупнейшим центром по производству смесей, безусловно, является Московская область. Здесь на оборудовании ВСЕЛУГ™ выпускается продукция компаний «Старатели»

(четыре технологические линии), «Consolit», «Ivsil», «Боларс». В сентябре введен в действие завод по производству смесей французской компании «Emfi» (рис. 2).Одна из особенностей рынка Москвы заключается в широком применении дешевых универсальных смесей. Объем реализации этой продукции велик, а темпы роста не уступают темпам развития рынка модифицированных смесей. В 2004 г. компания выполнила заказ на поставку линии по производству универсальных смесей производительностью 60 т/ч.

Объем реализации этой продукции велик, а темпы роста не уступают темпам развития рынка модифицированных смесей. В 2004 г. компания выполнила заказ на поставку линии по производству универсальных смесей производительностью 60 т/ч.

Вторым по величине производственным центром является Ленинградская область. Самый крупный производитель смесей здесь – компания «MC-Bauchemie Russia» (торговая марка «Плитонит») – имеет три технологические линии ВСЕЛУГ™. Среди наших новых заказчиков в этом регионе компании «Гидротекс» и «Северное управление строительства».

Быстрыми темпами развивается производство смесей на Урале. В Свердловской области работают заводы компаний «Уктус», «Карьер «Гора Хрустальная», «Брозекс». В Челябинской области – завод компании «Кварц», линия на Челябинском гипсовом заводе.Осенью 2004 г. сдан завод компании «Белоярская ФАИ» (рис. 3).В отличие от Москвы и Санкт-Петербурга ввод в действие новых производств на Урале часто опережает работу по продвижению продукции на рынок. Только один из построенных заводов (компания «Гипсополимер» в Перми) в течение первого года работы был переведен на двухсменный режим (рис. 4).

Только один из построенных заводов (компания «Гипсополимер» в Перми) в течение первого года работы был переведен на двухсменный режим (рис. 4).

Аналогичная ситуация складывается в Сибири. За последний год введены в действие заводы и новые линии компаний «Ливна Холдинг» и «Геркулес» в Новосибирской области, завод компании «Кузбасспромсервис» в Кемеровской области (рис. 5). В октябре состоялась официальная церемония открытия завода компании «ПСО АСК» в Омске (рис. 6)

В Нижнем Новгороде компания «EK Кемикал» завершает реализацию проекта по выпуску гипсовых смесей на второй технологической линии, которая дополнит линию цементных смесей, находящуюся в эксплуатации с середины 2003 г.

В южных регионах производство ССС развивается менее интенсивно. Пущены небольшие комплексы по производству смесей на Белгородском комбинате строительных материалов, Волгоградском гипсовом заводе. В Ростовской области работает линия фирмы ТиМ.Успешно развивается рынок сухих смесей Казахстана. Здесь нашими заказчиками являются компания «Алит» из Астаны и компания «Семейцемент» (Семипалатинский цементный завод), пустившая в действие завод по производству смесей модульного типа (рис. 7). Анализируя тенденции развития производства сухих смесей в целом, нужно отметить две особенности, отличающие российские заводы от западноевропейских. Это меньшая единичная мощность линий и меньшее число используемых в производстве основных компонентов.

7). Анализируя тенденции развития производства сухих смесей в целом, нужно отметить две особенности, отличающие российские заводы от западноевропейских. Это меньшая единичная мощность линий и меньшее число используемых в производстве основных компонентов.

С другой стороны, обращает на себя внимание изменение в подходе к автоматизации. Если недавно полностью автоматизированные линии воспринимались как ненужная роскошь, то теперь ведущие производители смесей предпринимают реальные шаги для того, чтобы полностью исключить из производства человеческий фактор.

Статистика продаж оборудования ВСЕЛУГ™ для производства сухих смесей свидетельствует, что новая отрасль строительной индустрии развивается нарастающими темпами. Наряду с заказами от наших старых партнеров мы получаем много запросов, проектируем и поставляем оборудование для компаний, приходящих в этот бизнес из других областей.

Всех заинтересованных в организации современного производства сухих смесей гарантированного качества, в модернизации и расширении действующих производств мы приглашаем к сотрудничеству.

- Назад

- Вперед

© Vselug. Designed by wsmoscow

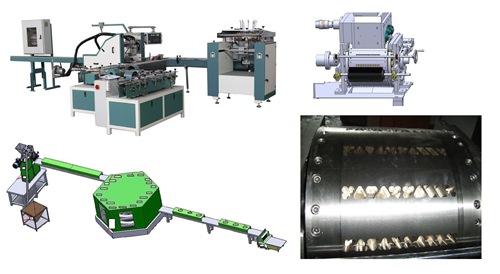

Оборудование для производства сухих строительных смесей из Китая

Оборудование для производства сухих строительных смесей вас интересует? Хотите ли вы купить недорогое оборудование по производству сухих строительных смесей? В нашей компании AIMIX продаются качественные заводы сухих строительных смесей GJ05, GJ10, GJ15, GJ20, GJ30, GJ40, GJ50, GJ80 и GJ100. Свяжитесь с нами, Пожалуйста, если вы планируете заказать оборудование для производства сухих смесей в будущем.

Оборудование для производства сухих строительных смесей — AIMIXУзнать цену

Оборудование для производства сухих строительных смесей цена на продаже

На рынке существуют большое количество оборудования для сухих смесей на продаже. Линия по производству сухих строительных смесей из различных производителей и поставщиков имеют большие разницы по цене. И разницы цены зависит от многих различных факторов. Данные факторы воздействия для цены включают в себя структуры, качество, производитель, перекупщик, и т.д. И самой главной причиной является разница стоимость производства. Для клиентов за рубежом, затрат на транспорта тоже является важным фактором воздействия цены. Поэтому перед покупкой вам лучше всего подробно рассказывать с представителем компания, в котором вы хотите купить завод по производству сухих строительных смесей. Оставьте сообщение на веб-сайте, Пожалуйста, если вы хотите получить последнюю и точную цену оборудования нашей компания! Мы ответим вас как можно скорее!

И разницы цены зависит от многих различных факторов. Данные факторы воздействия для цены включают в себя структуры, качество, производитель, перекупщик, и т.д. И самой главной причиной является разница стоимость производства. Для клиентов за рубежом, затрат на транспорта тоже является важным фактором воздействия цены. Поэтому перед покупкой вам лучше всего подробно рассказывать с представителем компания, в котором вы хотите купить завод по производству сухих строительных смесей. Оставьте сообщение на веб-сайте, Пожалуйста, если вы хотите получить последнюю и точную цену оборудования нашей компания! Мы ответим вас как можно скорее!

Узнать цену

Оборудование для производства сухих строительных смесей китай

В последние годы, оборудование для производства строительных смесей из китая стал популярным оборудованием в строительной области. Благодаря высокому качеству, разумной цене, и хорошим обслуживанием, линия для производства сухих строительных смесей занимает свое место на рынке мира. В настоящее время многие заказчики из различных стран предпочитают купить оборудование для производства строительных смесей из Китая. И наша компания AIMIX — большой китайский поставщик оборудования для сухих строительных смесей с богатыми опытами производства и продажи. С основана в 1982 года, до сих пор, мы уже имеем историю развитию около 40 лет. Наши продукты хорошо продаются в мире, например, Россия, Беларусь, Украина, Казахстан, Таджикистан, Кыргызстан, Узбекистан, Филиппин, Вьетнам и другие страны. Свяжитесь с нами, пожалуйста, если вас интересует наше оборудование!

В настоящее время многие заказчики из различных стран предпочитают купить оборудование для производства строительных смесей из Китая. И наша компания AIMIX — большой китайский поставщик оборудования для сухих строительных смесей с богатыми опытами производства и продажи. С основана в 1982 года, до сих пор, мы уже имеем историю развитию около 40 лет. Наши продукты хорошо продаются в мире, например, Россия, Беларусь, Украина, Казахстан, Таджикистан, Кыргызстан, Узбекистан, Филиппин, Вьетнам и другие страны. Свяжитесь с нами, пожалуйста, если вас интересует наше оборудование!

Узнать цену

Высокое качественное оборудование для производства сухих строительных смесей

Высокое качество является важным фактором воздействия на потребление. Поэтому наша компания Aimix придает большое значение качеству. Чтобы повысить качество оборудования, с основана наша фирма постоянно привержена технологическим инновациям. До сих пор, мы уже имеем некоторые передовые автоматические линии производства. Передовая технология производства может не только повысить эффективность производства и снизить стоимость производства, и также играть важную роль для улучшения качества оборудования. Кроме того, в нашей компании находит профессиональное агентство по контролю качества, чтобы обеспечить продукты в соответствии с требованиями клиентами. И наша линия по производству сухих материалов обычно имеет длинные срок службы. Вам полностью не нужно беспокоиться о качестве после продажи, если вы купили наш завод сухих строительных смесей. Свяжитесь с нами, Пожалуйста, если вы хотите узнать больше информации!

До сих пор, мы уже имеем некоторые передовые автоматические линии производства. Передовая технология производства может не только повысить эффективность производства и снизить стоимость производства, и также играть важную роль для улучшения качества оборудования. Кроме того, в нашей компании находит профессиональное агентство по контролю качества, чтобы обеспечить продукты в соответствии с требованиями клиентами. И наша линия по производству сухих материалов обычно имеет длинные срок службы. Вам полностью не нужно беспокоиться о качестве после продажи, если вы купили наш завод сухих строительных смесей. Свяжитесь с нами, Пожалуйста, если вы хотите узнать больше информации!

Узнать цену

Купить оборудование для производства сухих строительных смесей недорого

Если вы хотите недорого купить оборудование для производства сухих строительных смесей, то купить оборудование за границей, может быть, является хорошим выбором. На мировом рынке существуют оборудования для производства строительных смесей из различных стран на продаже. В том числе, линия по производству сухих строительных смесей китай имеет преимущества по цене, по сравнению с заводами по производству сухих строительных смесей Европы. Богатые кадровые ресурсы и дешевые сырья играют важую роль. В качестве большого китайского производителя строительных техник, имеет многие качественные оборудования для производства сухих строительных смесей для продажи по разумной цене. Свяжитесь с нами, Пожалуйста, если вас интересует наша линия по производству сухих строительных смесей.

На мировом рынке существуют оборудования для производства строительных смесей из различных стран на продаже. В том числе, линия по производству сухих строительных смесей китай имеет преимущества по цене, по сравнению с заводами по производству сухих строительных смесей Европы. Богатые кадровые ресурсы и дешевые сырья играют важую роль. В качестве большого китайского производителя строительных техник, имеет многие качественные оборудования для производства сухих строительных смесей для продажи по разумной цене. Свяжитесь с нами, Пожалуйста, если вас интересует наша линия по производству сухих строительных смесей.

Узнать цену

Выбрать подходящее оборудование для производства сухих строительных смесей

Хотите купить подходящий завод по производству сухих строительных смесей на рынке нелегко. Особенно для людей, которые купить оборудование для производства строительных смесей в первый раз. Если вы тоже планируете купить оборудование для сухих строительных смесей в будущем, вам лучше всего заказать оборудование с помощью профессиональных людей. Кроме того, большой и производитель с хорошей репутацией будет хорошим выбором, если вам нужно купить оборудование для производства строительных смесей. Наша компания AIMIX — богатый производитель строительного техники. В нашей компании работают профессиональные инженеры и менеджер с богатыми опытами. Они могут дать вам профессиональные советы, если вы не знаете какая линия по производству сухих строительных смесей вам нужна. Оставьте сообщение на веб-сайте, Пожалуйста, если вы хотите узнать больше информации!

Если вы тоже планируете купить оборудование для сухих строительных смесей в будущем, вам лучше всего заказать оборудование с помощью профессиональных людей. Кроме того, большой и производитель с хорошей репутацией будет хорошим выбором, если вам нужно купить оборудование для производства строительных смесей. Наша компания AIMIX — богатый производитель строительного техники. В нашей компании работают профессиональные инженеры и менеджер с богатыми опытами. Они могут дать вам профессиональные советы, если вы не знаете какая линия по производству сухих строительных смесей вам нужна. Оставьте сообщение на веб-сайте, Пожалуйста, если вы хотите узнать больше информации!

Узнать цену

Почему выбрать оборудование для производства сухих строительных смесей AIMIX

Линия по производству сухих строительных смесей из Китая AIMIX стал популярным продуктам в настоящее время на рынке. Если вы тоже хотите купить завод по производству сухих строительных смесей, то одним хорошим выбором является наша компания Aimix.

- Прежде всего, через развитие около 40 лет, мы уже имеем богатые опыты производства. Наши опытные инженеры могут дать вам индивидуальный дизайн. И наш полностью оборудованную фабрику может производить оборудование для производства сухих строительных смесей в соответствии с вашими требованиями.

- Во-вторых, мы можем обеспечить качество наших продуктов. Передовая технология производства, профессиональное агентство по контролю качества и длинный срок службы гарантируют то, что вам полностью беспокойться о проблеме качестве.

- В третьих, у нас профессиональные группы для обеспечивания весь процесс производства и продажа. В нашей компании работают квалифицированные работников больше 500 людей. И наша компания имеет профессиональные сотрудники для обращения с таможенными делами.

- В четвертом, в нашей компании находит совершенная система обслуживания. Особенно для обслуживания после продажи, мы имеем профессиональные сотрудники для обработки проблем после продажи.

Если вы купили наше оборудование для производства сухих строительных смесей, вы полностью не требуете беспокоить о послепродажных обслуживаниях.

Если вы купили наше оборудование для производства сухих строительных смесей, вы полностью не требуете беспокоить о послепродажных обслуживаниях.

Узнать цену

Поставщик с хорошими репутациями — AIMIX

Фирма AIMIX — поставщик строительного техник с хорошими репутациями. В 1996 году компания Aimix была вписана в список ста передовых промышленных предприятий в городе Чжэнчжоу. И В 1997 году AIMIX уже стал одной из предприятий первого класса, подчиняющихся Министерству Сельского Хозяйства КНР. В 2001 году наши продукты были утверждены ISO 9001. И звание “надёжное качество, лучший престиж” завоевала наша компания в 2004 гору. В 2007 наши продукты получили Хэнаньский известный бренд. В 2013 году мы получили сертификат CE, и стали проверенным поставщиком от BV и Alibaba. До сих пор, мы уже экспортировали наши продукты на больше 60 стран, например, Узбекистан, Казахстан, Кыргызстан, Россия, Беларусь, Украина, Таджикистан, Филиппин, Вьетнам, Шри-Ланка и другие страны. Они хорошо продаются в стране и за рубежом. Оставьте сообщение на веб-сайте, Пожалуйста, если вы хотите узнать больше.

Они хорошо продаются в стране и за рубежом. Оставьте сообщение на веб-сайте, Пожалуйста, если вы хотите узнать больше.

Узнать цену

Другие оборудования на продажи

Оборудование для производства сухих строительных смесей — один типа наших основных продкутов. А как большой китайский поставщик строительных техник, мы тоже имеем другие строительные обоудования для продажи, например, стационарные и передвижные бетонные заводы, бетономешалки с насосом и прицепные бетононасосы, стационарные и мобильные асфальтобетонные заводы, бетоносмесители с самозагрузкой и линия для производства блоков и другие строительные оборудования на продаже. Оставьте свое сообщение на веб-сайте, если вас интересует наше оборудование по производству сухих строительных смесей! Мы ответим вам в первый раз, когда увидим информацию! Не ждите! Сейчас, Свяжитесь с нами!

Бетононасос прицепной

Благодаря высокой эффективности транспорта бетононасос прицепной стал популярным строительным оборудованием . ..

..

Подробнее

Организация производства ССС глазами производителей промышленного оборудования

За полтора десятка лет развития производства сухих строительных смесей у ведущих производителей накопился определенный опыт эксплуатации как отечественного, так и европейского оборудования по выпуску ССС. Новая тенденция — появление на Дальнем Востоке китайских поставщиков строительных машин и оборудования по производству ССС. Некоторые из них, как, например, компания «Зилинь», добрались и до западных регионов России. Выбор промышленного оборудования непрерывно растет, но основные принципы эффективной организации производства сухих строительных смесей на данный момент не подверглись серьезным изменениям.

В ходе дискуссии, проведенной журналом «Сухие строительные смеси» (№3, 2013), были прослушаны сообщения представителей заметных машиностроительных предприятий, предлагающих оборудование для производства сухих строительных смесей: российского предприятия «Вселуг», финского «LAHTI PRECISION Oy» и немецкого «M-TEC MATHIS TECHNIK GmbH». Предлагаем ознакомиться с докладом А.В.Телешова, руководителя МК «Вселуг», давшего подробный обзор технической стороны организации производства ССС:

Предлагаем ознакомиться с докладом А.В.Телешова, руководителя МК «Вселуг», давшего подробный обзор технической стороны организации производства ССС:

Что же представляет собой современный завод по производству ССС? Это смесительная башня высотой 25-50 метров. Ее верхнюю часть образуют силосы для складирования исходных компонентов. Снаружи силосы закрывают ограждающими конструкциями или оставляют открытыми. К башне примыкает склад готовой продукции.

Ассортимент продукции. Завод по производству ССС является универсальным инструментом. На одной технологической линии могут производиться фактически любые виды сухих смесей, если линия оснащена современным оборудованием и имеет вертикальную компоновку. Единственным лимитирующим фактором является количество силосов исходных компонентов. Если количество силосов, скажем, 8, а в составе рецептур насчитывается 12 исходных компонентов (не считая добавок), очевидно, что от каких-то рецептур придется отказаться. Для удобства работы под одной группой силосов иногда размещают две технологические линии. Это целесообразно в случае одновременного производства цементных и гипсовых смесей. На отдельной линии также удобнее производить окрашенные смеси.

Это целесообразно в случае одновременного производства цементных и гипсовых смесей. На отдельной линии также удобнее производить окрашенные смеси.

Местоположение. При выборе места для будущего завода главным фактором чаще всего является близость к потребителям. Область сбыта простых смесей обычно ограничивается радиусом 100 км. Заводы, ориентированные на такие смеси, часто располагаются на окраинах больших городов. Плечо доставки смесей специального назначения может превышать 1000 км, и на территории потенциального рынка будет как минимум несколько крупных городов. Завод может располагаться в одном из них. Известны также случаи размещения заводов в карьерах песка, то есть поблизости от главного источника сырья.

Количество силосов. На зарубежных заводах количество силосов для хранения основных компонентов достигает 20 и более. В России количество доступных для использования разновидностей вяжущих и, соответственно, число силосов исходных компонентов обычно лежит в интервале от 8 до 12. На практике используется множество схем расположения силосов, простейшие из них:

На практике используется множество схем расположения силосов, простейшие из них:

- 4 компонента – квадрат из 4-х силосов;

- 8 компонентов – два квадрата из 4-х силосов;

- 9 компонентов – квадрат из 9 силосов, один из которых в центре;

- 12 компонентов – квадрат из 9 силосов, 3 силоса разделены перегородками на 2 части;

- «ромашка» – от 5 до 10 силосов, расположенных по окружности.

Обеспечение производства песком. В Европе имеется возможность наряду с цементом и другими минеральными вяжущими и заполнителями покупать сухой фракционированный песок с доставкой его на завод в пневматически разгружаемых цистернах. Если поставщиков сухого песка в пределах досягаемости нет, сушка и классификация этого компонента становится заботой изготовителя ССС. В этом случае рядом со смесительной башней размещают сушильный агрегат, над силосами устанавливают виброклассификатор, для подачи песка от сушильного агрегата к классификатору используют ковшовый элеватор. Линия подготовки песка – это отдельная технологическая установка, работающая автономно.

Линия подготовки песка – это отдельная технологическая установка, работающая автономно.

Вертикальная схема и ее разрыв. При загрузке в силосы исходные компоненты поднимаются вверх один раз. Далее при прохождении всех технологических операций происходит движение компонентов вниз. В этом заключается принцип так называемой классической вертикальной схемы. Вертикальная схема может быть разорвана в двух местах: по линии «бункерные весы – смеситель» или же «смеситель – фасовочная машина». Для принятия решения о разрыве вертикальной схемы нужно иметь веские основания.

Если разрыв вертикальной схемы все же необходим, важно правильно выбрать тип транспортирующего устройства, которое не должно иметь мертвых зон и должно иметь закрытое исполнение. Если разрыв делается по линии «бункерные весы – смеситель», необходимо, кроме того, организовать порционную подачу без остатков.

Смешение – главная технологическая операция. Поскольку абсолютное большинство заводов ССС в мире оснащено смесителями типа Lodige, то при оценке мощности заводов авторы предлагают принять терминологию, привязанную к объему смесителя такого типа. Производительность завода по фасовке в мешки должна быть не меньше производительности по смешению, независимо от того, предусмотрены иные виды отгрузки или нет. Современные фасовочные машины имеют модульную конструкцию, производительность одного модуля составляет около 300 мешков/час. Количество модулей определяют из расчета фасовки по 25 кг.

Производительность завода по фасовке в мешки должна быть не меньше производительности по смешению, независимо от того, предусмотрены иные виды отгрузки или нет. Современные фасовочные машины имеют модульную конструкцию, производительность одного модуля составляет около 300 мешков/час. Количество модулей определяют из расчета фасовки по 25 кг.

Запас сырьевых компонентов. При проектировании завода необходимый запас по каждому компоненту определяют в зависимости от удаленности поставщиков и организации транспортной схемы. Для определения суммарной емкости сырьевых силосов можно пользоваться следующим правилом: объем смесителя в литрах, деленный на 2, даст объем силосов в кубических метрах.

Склад готовой продукции. Мешки с готовой продукцией складируются на поддонах в два яруса без стеллажей и до 5-6 ярусов на стеллажах. Емкость склада должна соответствовать примерно двухнедельному объему производства: объем смесителя в литрах, умноженный на тысячу, даст представление о необходимой емкости склада.

Силосное оборудование. Пневматически заполняемые силосы оборудуют напорными фильтрами, которые служат для очистки выбрасываемого в атмосферу воздуха. Все силосы оборудуют сигнализаторами верхнего и нижнего уровня разных типов. Силосы песка, если песок поступает с линии сушки, кроме того, должны быть оборудованы измерителями уровня.

Дозирование основных компонентов. Из силосов компоненты поступают на весы последовательно один за другим. Цикл дозирования каждого компонента включает 3 стадии: подача с высокой скоростью, подача с низкой скоростью, пауза для успокоения и проверки фактической массы. В течение одного цикла смешения на одних бункерных весах последовательно взвешивается до 10 компонентов. Вяжущие и тонкодисперсные заполнители подают на весы с помощью двухскоростных шнеков. Для прерывания подачи продукта на весы в конце цикла дозирования используют дисковые затворы с пневмоприводами. Чтобы обеспечить надежную разгрузку тонкодисперсных компонентов из силоса, коническую часть силоса оборудуют системой аэрации. Шнеки для подачи песка должны отвечать ряду требований, связанных с абразивностью. Лимитируется скорость вращения, используются металл большей толщины и наплавка твердого сплава, исключаются промежуточные опоры.

Шнеки для подачи песка должны отвечать ряду требований, связанных с абразивностью. Лимитируется скорость вращения, используются металл большей толщины и наплавка твердого сплава, исключаются промежуточные опоры.

Бункерные весы, так же как и все тракты подачи компонентов, делают в полностью закрытом исполнении. Они оснащаются автономными фильтрами или подключаются к системе аспирации. Автономный фильтр предпочтительнее, поскольку уловленная пыль возвращается обратно в процесс. Дозирование добавок. Они дозируются по весу. При проектировании завода есть возможность выбора в пользу одного из трех вариантов: автоматическая система весового дозирования добавок, весовое дозирование премиксов, ручной ввод добавок. Система автоматического дозирования аналогична системе дозирования основных компонентов. Она включает бункеры для складирования добавок, дозирующие шнеки и бункерные весы. Многие добавки обладают плохой сыпучестью, что необходимо учитывать при разработке оборудования. В случае использования премиксов затраты на оборудование существенно ниже. Схема работы с премиксами имеет смысл при организации выпуска одинаковых рецептур на разных заводах, а также для снижения собственных затрат на функциональные добавки за счет их принудительной активации.

Схема работы с премиксами имеет смысл при организации выпуска одинаковых рецептур на разных заводах, а также для снижения собственных затрат на функциональные добавки за счет их принудительной активации.

Ручной ввод добавок применяют в целях экономии средств. Добавки взвешивают на обычных торговых весах, расфасовывают в полиэтиленовые пакеты или банки и в нужный момент вводят непосредственно в смеситель или в воронку, расположенную этажом выше.

Смешение. Статус общепризнанного стандарта в производстве ССС принадлежит одновальным горизонтальным смесителям, работающим в центрифужном режиме. Их главные особенности: простота конструкции, высокая интенсивность, отсутствие мертвых зон и возможность разгрузки без остатков. Интенсивность перемешивания оценивают с помощью безразмерного критерия Фруда Fr, который характеризует соотношение центробежной силы и силы тяжести, действующих на частицы перемешиваемых компонентов. При Fr<<1 перемешиваемые компоненты лежат на дне, а лопасти выталкивают частицы на поверхность. Для приготовления ССС рекомендуется наиболее интенсивный режим смешения при Fr=6-8. Кроме того, для распределения добавок, склонных к агломерации, центрифужные смесители оборудуют дополнительными высокоскоростными мешалками – деагломераторами.

Для приготовления ССС рекомендуется наиболее интенсивный режим смешения при Fr=6-8. Кроме того, для распределения добавок, склонных к агломерации, центрифужные смесители оборудуют дополнительными высокоскоростными мешалками – деагломераторами.

Упаковка. Для загрузки сыпучих продуктов в клапанный мешок применяют различные системы. В случае ССС используют пневмокамерную и турбинную. Машины с аэрационной подачей не применяют из-за опасности расслоения смеси. Шнековая подача предназначена для мучнистых продуктов и характеризуется очень низкой скоростью. Ленточные метательные нагнетатели задействуют для сахара и зерна, для порошкообразных продуктов они непригодны.

Пневмокамерная подача характеризуется высокой скоростью и универсальностью применения. На машинах с этой системой одинаково легко фасуют и грубые, и тонкие смеси. Недостаток пневмокамерных машин заключается в большом количестве запыленного воздуха, что обусловливает более жесткие требования к системе аспирации.

Турбинная подача также характеризуется высокой скоростью, однако область ее применения более узкая. Она предназначена для тонкодисперсных аэрирующихся продуктов, то есть для продуктов, приобретающих в аэрированном состоянии свойства жидкости. Это цемент, известь, гипс, плиточные клеи с большим содержанием цемента.

Компьютерная система управления заводом обычно имеет двухуровневую структуру. Верхний уровень, реализуемый на базе ПК, предназначается для создания баз данных по рецептурам и компонентам, формирования отчетов о выработке продукции и расходовании компонентов, отображения на мониторе мнемосхемы, показывающей состояние всех датчиков и приводов, вывода сообщений о сбоях в работе и их квитирования, настройки параметров технологического процесса. Нижний уровень, реализуемый на базе программируемых контроллеров, предназначается для опроса всех датчиков и выдачи управляющих сигналов на исполнительные устройства. Важнейшая функция системы управления – дозирование – может быть реализована как на уровне контроллера, так и на уровне компьютера.

Непосредственно в производственном процессе чаще всего занято до 8 человек: 1 – управление процессом, 1 – распаковка исходных компонентов из мешков и мягких контейнеров, 1 – загрузка добавок, 1 – упаковка продукции, 3 – укладка мешков на поддоны (либо установка автоматических линий по укладке продукции на поддоны), 1 – транспортировка продукции, сырья, упаковочных материалов на складе.

Источник: журнал «Сухие строительные смеси»

Линия производства ССС

Узел подачи песка состоит из приёмного бункера, дозирующего вибропитателя и вертикального элеватора. Исходный материал загружается в приёмный бункер посредством фронтального погрузчика, или непосредственно из кузова автосамосвала. Приёмный бункер оборудован виброрешеткой для отсева крупных камней, комков и мерзляка в зимний период. Материал из приёмного бункера дозирующим вибропитателем подаётся в приёмную горловину вертикального элеватора и транспортируется на грохот предварительного грохочения.

Грохот предварительного грохочения предназначен для отсева среднего мусора, закрупнений и органических включений. На грохот устанавливается сетка с размером ячейки 5х5 мм или иная, в зависимости от гранулометрического состава исходного продукта. Надрешетный материал с грохота ссыпается в сменный бункер отсева (мусора). Бункер периодически вывозится для опорожнения вилочным погрузчиком или иными средствами механизации. Подрешетный материал с грохота ссыпается в расходный бункер сушильного агрегата виброкипящего слоя.

Сушильный агрегат виброкипящего слоя (ВКС) состоит из приёмного бункера, дозирующего вибропитателя, сушильного агрегата, блоков циклонов для очистки отходящих газов, вытяжного вентилятора. Материал из расходного бункера подается в сушильный агрегат посредством дозирующего вибропитателя. Сушильный агрегат состоит из виброжёлоба с осадочным зонтом и теплогенератора. В теплогенераторе происходит сгорание топлива (в зависимости от устанавливаемой горелки возможно использовать различные виды топлива) и разбавление топочных газов вторичным воздухом для получения сушильного агента (сушильных газов) с требуемой температурой. Сушильные газы подаются в виброжёлоб и протягиваются через псевдоожиженный вибрацией слой материала при помощи вытяжного вентилятора. При этом происходит процесс тепломассообмена и удаления влаги из материала. Отработанный сушильный агент, насыщенный парами влаги и пылевидными частицами материала удаляется вытяжным вентилятором по системе трубопроводов. В вытяжной магистрали установлен блок циклонов для очистки отработанных газов от пылевидных частиц. Блок циклонов оборудован бункером для накопления пылевидных частиц и клапаном для разгрузки бункера.

Сушильные газы подаются в виброжёлоб и протягиваются через псевдоожиженный вибрацией слой материала при помощи вытяжного вентилятора. При этом происходит процесс тепломассообмена и удаления влаги из материала. Отработанный сушильный агент, насыщенный парами влаги и пылевидными частицами материала удаляется вытяжным вентилятором по системе трубопроводов. В вытяжной магистрали установлен блок циклонов для очистки отработанных газов от пылевидных частиц. Блок циклонов оборудован бункером для накопления пылевидных частиц и клапаном для разгрузки бункера.

Пневмоклассификатор виброкипящего слоя состоит из пневмоклассификатора, блоков циклонов для очистки отходящих газов, вытяжного вентилятора. Горячий материал из сушильного агрегата виброкипящего слоя подаётся в приёмную горловину пневмоклассификатора виброкипящего слоя. В вибролотке пневмоклассификатора производится псевдоожижение слоя материала вибрационным воздействием. Через разряженный псевдоожиженный слой протягивается поток атмосферного воздуха посредством вентилятора вытяжного. Воздушный поток выносит из разряженного слоя пылевидную фракцию. Помимо удаления пылевидной фракции, производится охлаждение материала до температуры близкой к температуре атмосферного воздуха. Запыленный воздух удаляется из пневмоклассификтора по вытяжным трубопроводам. В вытяжной магистрали установлен блок циклонов для очистки газов от пылевидных частиц. Блок циклонов оборудован бункером для накопления пылевидных частиц и клапаном для разгрузки бункера.

Воздушный поток выносит из разряженного слоя пылевидную фракцию. Помимо удаления пылевидной фракции, производится охлаждение материала до температуры близкой к температуре атмосферного воздуха. Запыленный воздух удаляется из пневмоклассификтора по вытяжным трубопроводам. В вытяжной магистрали установлен блок циклонов для очистки газов от пылевидных частиц. Блок циклонов оборудован бункером для накопления пылевидных частиц и клапаном для разгрузки бункера.

Обеспыленный охлажденный материал при помощи вертикального ковшового элеватора транспортируется на узел рассева. Узел рассева материала установлен на силосном складе хранения и состоит из двух самобалансных и четырех виброударных грохотов и системы разделения потока. Двухситовая конструкция грохотов и набор сеток различного сечения позволяет гибко настраивать узел рассева для получения широкой номенклатуры различных фракций песка. После грохочения, необходимые фракции подаются самотёком для складирования в силосном складе хранения.

Силосный склад хранения состоит из силосов, установленных на опорные металлоконструкции. Вяжущие материалы поставляются на завод в минераловозах и подаются в отдельные силоса пневмотранспортом. Из силосов к весовым дозаторам материал подаётся шнековыми транспортёрами.

Узел дозирования состоит из 4 бункеров-дозаторов в герметичном исполнении, оснащенных тензоопорами, фильтрами вытесняемого воздуха и вибровстряхивателями. Для взвешивания добавок предусмотрена отдельная система микродозирования.

Отмеренное согласно рецептуре количество компонентов поступает в смеситель периодического действия. После окончания цикла смешивания производится разгрузка через «бомболюк», который обеспечивает наиболее быстрое и полное опорожнение смесителя. Примененный смеситель позволяет обеспечить требуемую производительность завода и с минимальными потерями времени менять изготавливаемую рецептуру смеси.

Готовая смесь из смесителя далее поступает в цех фасовки, оборудованную устройствами фасовки в мешки 25-50кг и машиной для фасовки смеси в МКР. Посредством отдельных конвейеров мешки и МКР транспортируются на склад хранения или для погрузки в транспорт.

Посредством отдельных конвейеров мешки и МКР транспортируются на склад хранения или для погрузки в транспорт.

Приводы запорного оборудования, распределителей потока, разгрузки смесителя и иные механизмы выполнены в пневматическом исполнении с электроуправлением. Для обеспечения потребности завода в сжатом воздухе предусмотрено соответствующее компрессорное оборудование.

Разгрузка сырья из минераловозов должна производиться компрессорами, установленными на минераловозах. При использовании минераловозов не оборудованных собственным компрессорным оборудованием, необходимо устанавливать дополнительные компрессора.

Завод оборудован автоматизированной системой управления сушкой и классификацией материала. Дозировка компонентов для выпуска строительных смесей производится в автоматическом режиме по заданным рецептурам. Установка пустых мешков для заполнения смесью производится оператором вручную, сброс заполненного мешка и транспортирование его на склад производится в автоматизированном режиме.

Для выполнения пусконаладочных и регламентных работ по обслуживанию оборудования, предусмотрено ручное управление агрегатами.

Скачать описание в формате PDF

Скачать схему в формате PDF

О компании Paul Mueller

1940-е

В 1940 году Пол Мюллер и его партнер Гордон Манн открыли завод Mann and Mueller Heating and Sheet Metal Works в Спрингфилде, штат Миссури, США. Их первым сотрудником был Джо Уайт, который со временем стал нашим исполнительным вице-президентом. В 1943 году Пол купил долю Гордона Манна в бизнесе после того, как г-н Манн заболел, и название бизнеса было изменено на Paul Mueller Company. 1944 стал нашим первым предприятием в сфере пищевой промышленности. Мы производили ощипчики для цыплят, шпарильки и оборудование для потрошения. Мы были зарегистрированы в штате Миссури в 1946 году, и в том же году мы впервые начали производство оборудования для переработки молочных продуктов: чанов для сыра, резервуаров для выращивания и прессов для сыра.

1950-е годы

С появлением технологического оборудования производство начало расти, и в 1950 году мы переехали с Коммершл-стрит на Фелпс-стрит. Первоначальная площадь здания составляла 27 000 квадратных футов на участке в три акра. Новое пространство освободило место для еще большего количества новых продуктов, и мы построили наши первые охладители молока для молочной фермы в 1955. Охладители молока EmBee были построены для компании Meyer-Blanke. Охладитель молока на ферме компании Paul Mueller сыграл важную роль в успехе и росте нашей компании. Благодаря упорному труду и таланту наших сотрудников мы признаны во всем мире как производитель высококачественных систем охлаждения и хранения фермерского молока. Никогда не довольствуясь статус-кво, мы продолжаем разрабатывать наше оборудование для молочных ферм с учетом потребностей фермеров. Имея более 72 000 охладителей молока примерно в 125 странах, мы можем с уверенностью считать, что здоровые зубы и кости во всем мире имеют хотя бы небольшую заслугу.

1960-е годы

В 1960 году было принято решение прекратить нашу деятельность в области отопления и листового металла и сосредоточиться на производстве оборудования для пищевой промышленности. В 1961 году мы получили сертификат ASME® на производство сосудов под давлением, что стало важным шагом в нашем развитии как крупного производителя оборудования для обработки нержавеющей стали. В 1964 году наши производственные мощности в Спрингфилде, штат Миссури, были расширены до наших нынешних площадей в 1 000 000 квадратных футов на почти 50 акрах. В том же году в США началось производство оборудования для выдержки и ферментации пива. Мы начали производить винные резервуары в 1965. С тех пор наши прекрасно изготовленные резервуары были установлены на винодельнях в Мексике, Японии и США. Наши резервуары для брожения и хранения вина могут быть изготовлены специально для обработки красного или белого вина. В 1966 году наше глобальное приключение началось с экспорта охладителей молока семье Гертьес в Нидерландах. Всего два года спустя была создана Mueller Europa.

Всего два года спустя была создана Mueller Europa.

1970-е годы

В 1970 году было создано партнерство с Meko Holland для продажи молочных танков в Нидерландах. Установление тесных отношений с ведущей мировой молочной экономикой и опытом.

Mueller Fre-Heater® был представлен в 1976 году. Fre-Heater представляет собой энергосберегающее устройство, использующее тепло, выделяемое в процессе охлаждения молока, для производства горячей воды. В настоящее время Fre-Heaters производятся на нашем заводе в Оцеоле, штат Айова, США, и поставляются по всему миру.

1980-е годы

В 1981 году производство нашей теплопередающей поверхности Temp-Plate® было перенесено на завод на Уоррен-стрит в Спрингфилде, штат Миссури. Разработанный в течение многих лет, Temp-Plate® улучшил почти все наши продукты. В 1984, компания Paul Mueller приобрела лицензию на производство и продажу пластинчатых теплообменников Accu-Therm®. В 1987 году мы приобрели наши производственные мощности в Оцеоле, штат Айова, что обеспечило дополнительные 212 800 квадратных футов производственных площадей на участке площадью 50 акров. В том же году мы приобрели линейку продуктов для очистки воды у компании Barnstead Industrial Products из Бостона. Это было началом нашей линии PyroPure®.

В том же году мы приобрели линейку продуктов для очистки воды у компании Barnstead Industrial Products из Бостона. Это было началом нашей линии PyroPure®.

В 1988 году SSP (голландская производственная компания) открыла и начала производство молочных танков Mueller в Лихтенворде, Нидерланды.

1990-е

В 1992 году мы приобрели права на производство и продажу парокомпрессионных дистилляторов, нашей нынешней линейки продуктов VaPure®.

В 1998 году была создана компания Mueller Field Operations, Inc. (в настоящее время независимая компания под названием Adaptive Stainless), чтобы мы могли конкурировать за более крупные контракты, требующие изготовления резервуаров и другого оборудования на месте.

2000-е

В начале 2002 года нас попросили помочь в разработке прототипа винной бочки из нержавеющей стали для известного калифорнийского винодела, и в 2003 году мы начали производство наших винных бочек из нержавеющей стали. В 2008 году компания Paul Mueller Company приобрела нашего давнего лицензиата SSP Lichtenvoorde [Нидерланды] B.V. и создала Mueller B.V. Mueller B.V. производит оборудование для молочных ферм, обслуживает пивные резервуары, а также полный спектр теплообменного и технологического оборудования для международных рынков. .

В 2008 году компания Paul Mueller Company приобрела нашего давнего лицензиата SSP Lichtenvoorde [Нидерланды] B.V. и создала Mueller B.V. Mueller B.V. производит оборудование для молочных ферм, обслуживает пивные резервуары, а также полный спектр теплообменного и технологического оборудования для международных рынков. .

2010-е

В августе 2011 года Дэвид Мур стал президентом и генеральным директором компании Paul Mueller. В 2012 году во Вьетнаме была основана компания Mueller Asia для обеспечения продаж, производства и поддержки дилеров на развивающемся рынке молочной продукции. В 2014 году компания Dairy Farm Equipment и многие наши дилеры отметили 60-летие предоставления решений для охлаждения молока. Когда мы вступили в 2015 год, планировалось отпраздновать 100-летие г-на Пауля Мюллера. Но днем 19 января г-н Мюллер скончался в своем доме в Спрингфилде, штат Миссури. Вместо того, чтобы праздновать его день рождения, у нас был знаменательный момент, чтобы отметить его жизнь, наследие и глубокое влияние, которое он оказал на повседневную жизнь и культуру компании, которую он основал 75 лет назад.

В 2016 году была приобретена немецкая компания DEG Engineering GmbH, специализирующаяся на разработке пластинчатых теплообменников и реакторов.

9 апреля 2018 года прекрасный новый завод, который вы видите выше, был открыт для производства в Гроенло, Нидерланды, объединив все операции в Нидерландах в один объект.

2020-е годы

По состоянию на 31 декабря 2021 г. компания Paul Mueller Company, Inc. продала всю свою долю в своей дочерней компании Mueller Field Operations, Inc. (MFO), теперь известной как Adaptive Stainless, руководству МФО. Хотя Adaptive Stainless больше не является дочерней компанией компании Paul Mueller, она остается надежным поставщиком услуг с проверенной историей проектирования, строительства, ремонта, обслуживания и установки оборудования Mueller.

Руководство по выбору пищевой нержавеющей стали для пищевой промышленности

Предприятия пищевой промышленности во всем мире сталкиваются со все более и более строгими ограничениями в виде международных норм и правил. Это факт, который способствует улучшению здоровья земного шара, но он также требует жесткой кривой обучения для процессоров.

Это факт, который способствует улучшению здоровья земного шара, но он также требует жесткой кривой обучения для процессоров.

Видите ли, по мере развития технологий и все большего и большего числа предприятий, использующих автономные компоненты для сокращения времени производства, эти новые части оборудования должны быть протестированы и подтверждены как «пищевые», и должны содержать только материалы и отделки, которые признаны безопасными для использования в пищевой промышленности. Это означает, что такие материалы, как пищевая нержавеющая сталь, также будут подвергаться испытаниям во время аудита, и если они не соответствуют всем требованиям, это может означать очень плохие новости для производителя.

Итак, если вы работаете в сфере производства продуктов питания или являетесь частью команды, разрабатывающей оборудование для промышленности, самое время узнать о потенциальных проблемах с соблюдением требований, которые могут возникнуть при работе с поверхностными материалами. Сегодня мы углубимся в пищевую нержавеющую сталь и в ту форму, в которой она должна существовать при использовании на перерабатывающих предприятиях.

Сегодня мы углубимся в пищевую нержавеющую сталь и в ту форму, в которой она должна существовать при использовании на перерабатывающих предприятиях.

В этом руководстве мы обсудим:

- Почему нержавеющая сталь — хороший выбор для процессоров

- Что делает нержавеющую сталь пищевой?

- Свойства пищевой нержавеющей стали, на которые следует обратить внимание

- Лучшие пищевые нержавеющие стали для перерабатывающей промышленности

- Что пищевой промышленности необходимо знать о нержавеющей стали

- Дополнительные материалы по вариантам изготовления пищевой нержавеющей стали для перерабатывающей промышленности

Почему нержавеющая сталь является хорошим выбором для процессоров

Что касается поверхностей оборудования, используемого в пищевой промышленности, можно с уверенностью сказать, что нержавеющая сталь является золотым стандартом по множеству причин. Во-первых, он выпускается в широком разнообразии отделок, которые служат прочными и универсальными вариантами для самого современного оборудования для пищевой промышленности, используемого в современных предприятиях.

Вот еще несколько причин, по которым пищевая нержавеющая сталь так часто используется в пищевой промышленности:

- Ее непроницаемая поверхность предотвращает загрязнение

- Доступен широкий выбор универсальных вариантов отделки

- Его гладкая поверхность предназначена для легкой очистки

- В своем высочайшем качестве он не царапается, не вдавливается и не ломается

- Он не подвержен кислотной эрозии, которая иногда вызывается некоторыми продуктами питания

- Его поверхность обеспечивает химическую и бактериологическую нейтральность

- Легко сочетается с другими покрытиями

- Предназначен для частых стирок с использованием вредных моющих средств

- Отделка огнестойкая

- Он действует как нейтральная поверхность для пищевых продуктов, что означает, что он не впитывает и не передает запахи пищи

- При достаточном уходе не подвергается коррозии и старению

- Обладает свойствами защиты от пятен и переноса

Конечно, нержавеющая сталь не используется в каждом компоненте пищевого предприятия, но она представляет собой большинство стандартных отделок. Вот некоторые из его наиболее распространенных применений через Alliant Metals:

Вот некоторые из его наиболее распространенных применений через Alliant Metals:

- Трубки испарителя

- Силосы для муки

- Цистерны для сиропа

- Бочонки пива

- Формы для мороженого

- Конвейерные системы

- Контейнер для перевозки пищевых продуктов с двойными стенками

- Резервуары для молочных продуктов

- Миксеры для пищевых продуктов

- Машины для очистки от кожуры

- Пищевые измельчители

- Кондитерское оборудование

- Промышленные печи

В дополнение к нержавеющей стали, используемой для поверхностей, контактирующих с пищевыми продуктами, и других материалов, оборудование для пищевой промышленности также оснащено заводскими табличками, на которых содержится важная информация, такая как название продукта, предупреждения о вреде для здоровья и безопасности, а также важные данные об оборудовании. Таблички для оборудования из нержавеющей стали являются предпочтительным выбором в пищевой промышленности благодаря антибактериальным свойствам нержавеющей стали, отличной устойчивости к вмятинам, царапинам и пятнам, а также превосходным характеристикам в сильно едких или кислых средах.

В зависимости от технических характеристик объекта и продукта отделка из нержавеющей стали также может использоваться для множества других инструментов и оборудования. Как вы можете видеть из приведенных выше приложений, его универсальная, ультрагладкая поверхность подходит для всех видов материалов и температур, независимо от того, является ли пища горячей или холодной, в жидкой или твердой форме.

Что делает нержавеющую сталь пищевой?

Поскольку сегодня на рынке представлено около 150 марок нержавеющей стали, очень легко совершить ошибку, выбрав отделку, которая не соответствует всем требованиям FDA. Сказав это, многие отделки могут выглядеть одинаково, но на самом деле они очень разные, когда дело доходит до того, с чем они могут справляться изо дня в день.

Вообще говоря, поверхность нержавеющей стали, пригодной для пищевых продуктов, гораздо менее проницаема и намного более гладкая, чем у других. Например, эти специальные формы нержавеющей стали должны быть устойчивы к кислотам, щелочам и хлоридам, таким как соль, которая часто попадает на поверхность стали во время обработки. Если нержавеющая сталь не обладает этим свойством, то эти едкие материалы могут способствовать преждевременной коррозии, а как только коррозия начинает формироваться, устройство должно быть немедленно изъято из обращения из-за его неровной поверхности.

Если нержавеющая сталь не обладает этим свойством, то эти едкие материалы могут способствовать преждевременной коррозии, а как только коррозия начинает формироваться, устройство должно быть немедленно изъято из обращения из-за его неровной поверхности.

Для промышленного применения в пищевой промышленности, где эта разрушающая коррозия более распространена, производители могут сделать выбор в пользу обработки нержавеющей стали электрополировкой. Эта одноразовая обработка повышает кислотостойкие свойства, что в конечном итоге может предотвратить коррозию, которая может привести к загрязнению.

Свойства нержавеющей стали, безопасные для пищевых продуктов, на которые следует обращать внимание

Теперь, когда вы знаете, какие типы отделки нержавеющей стали подходят для пищевых продуктов и/или пищевых продуктов, давайте рассмотрим свойства, которыми должен обладать каждый производитель. знать, прежде чем внедрять компонент на своем объекте:

- Состоит из необходимого количества хрома: Чтобы сталь считалась нержавеющей, содержание хрома в стали должно составлять не менее 11 процентов.

Именно этот фактор делает его устойчивым к ржавчине и коррозии. Глядя на это с научной точки зрения, именно хром придает внешнему слою стали способность связывать кислород; это образует пассивирующий слой, который затрудняет образование ржавчины.

Именно этот фактор делает его устойчивым к ржавчине и коррозии. Глядя на это с научной точки зрения, именно хром придает внешнему слою стали способность связывать кислород; это образует пассивирующий слой, который затрудняет образование ржавчины. - Обладает высокой термостойкостью: Как уже упоминалось, одной из причин, почему нержавеющая сталь так хорошо подходит для различных применений в пищевой промышленности, является тот факт, что она обладает высокой термостойкостью. На самом деле, его отделка также обладает огнеупорными свойствами. Если содержание никеля и хрома (подробнее об этом позже) не соответствует норме, то нержавеющая сталь может не выдержать тепла, необходимого для промышленных пищевых применений.

- Устойчив к влаге и некоторым химическим веществам: Практически все виды нержавеющей стали выдерживают высокие уровни влажности и применение определенных химикатов, поэтому неудивительно, что пищевые стали могут справиться с этими проблемами, не опасаясь точечной коррозии, растрескивания или коррозии.

Лучшие пищевые нержавеющие стали для перерабатывающей промышленности

Как указано выше, сегодня для использования доступно около 150 различных типов нержавеющих сталей, но лишь немногие обладают достаточной прочностью, чтобы считаться «пищевыми». ».

Хотя есть некоторые исключения из правил, почти вся пищевая нержавеющая сталь изготавливается из стали серий 300 и 400. Вот почему эти серии лучше всего подходят для производства продуктов питания:

- 300-серия: Эта серия изготовлена из хрома и никеля с массовым содержанием около 18% и 8% соответственно. Благодаря этому особому составу покрытие стали немагнитно.

- Серия 400: Эта серия содержит в основном хром в сочетании с небольшим количеством других элементов. Благодаря своему особому составу покрытие всегда будет притягивать магнит.

Примечание: Важно обратить внимание на последние описания нержавеющих сталей серий 300 и 400, поскольку не каждый компонент из нержавеющей стали должен иметь магнитные или немагнитные свойства при применении. Если вы планируете приобрести оборудование из нержавеющей стали, сначала убедитесь, что его магнитные свойства хорошо подходят и/или не нарушают работу окружающего оборудования или компонентов.

Если вы планируете приобрести оборудование из нержавеющей стали, сначала убедитесь, что его магнитные свойства хорошо подходят и/или не нарушают работу окружающего оборудования или компонентов.

Давайте еще подробнее рассмотрим опции, доступные для процессоров серий 300 и 400 из нержавеющей стали:

- 304: На сегодняшний день это наиболее часто используемый вариант из пищевой нержавеющей стали. Чаще всего он используется для обработки молочных продуктов, пива и других санитарных процедур на предприятии.

- 316: Еще одна популярная пищевая нержавеющая сталь. Это сорт, который чаще используется в коммерческом производстве продуктов питания, поскольку он имеет лучшую коррозионную стойкость, чем 304. Это связано с тем, что он содержит больше никеля, чем его аналог.

- 430: Эта форма нержавеющей стали содержит меньше никеля, чем сталь серии 300, что означает, что она более подвержена коррозии в суровых условиях, чем сталь серии 400.

Вообще говоря, 430 необходимо высушить вскоре после контакта с влагой, чтобы предотвратить ржавление.

Вообще говоря, 430 необходимо высушить вскоре после контакта с влагой, чтобы предотвратить ржавление.

Следует также отметить, что часто рядом с оценкой можно увидеть другой набор цифр, например, «18/8»; это означает содержание хрома и никеля в нержавеющей стали.

Если вы ищете сверхпрочную пищевую нержавеющую сталь, чем выше эти цифры, тем лучше. Как вы знаете, никель предотвращает ржавление, но он не всегда входит в высокие уровни, так как только определенное количество его можно безопасно потреблять в день, особенно если у человека, который потребляет пищу, есть аллергия на этот элемент. Эти уровни являются еще одним аспектом, который следует учитывать при выборе нержавеющей стали, которая наиболее безопасно интегрируется в ваше пищевое производство.

Что необходимо знать пищевой промышленности о нержавеющей стали

После того, как выбрана подходящая нержавеющая сталь, самое время постараться получить практические знания о пищевых поверхностях на вашем предприятии, в какой бы форме они ни были.

Очистка деталей из пищевой нержавеющей стали

С того момента, как на вашем предприятии будут установлены новые компоненты из нержавеющей стали, крайне важно разработать четкий и краткий план очистки и технического обслуживания. Конечно, если вы работаете на коммерческом пищевом производстве, то вы уже будете регулярно чистить нержавеющую сталь, чтобы соблюдать правила, но рутинная чистка не должна останавливаться на достигнутом.

В зависимости от выбранной пищевой нержавеющей стали и продуктов, которые подвергаются отделке, вы можете выбрать подходящий метод очистки из следующего списка:

- Очистка только паром с водой

- Механическая очистка на специальной машине

- Моющие средства и/или чистящие порошки

- Щелочные растворы для покрытий, подверженных ржавчине

- Органические растворители

- Азотная кислота

Перед составлением плана уборки обязательно проконсультируйтесь с поставщиком о том, что лучше всего подходит для вашей отделки, а также убедитесь, что вы перепроверили правила, чтобы узнать, какие чистящие средства можно использовать на вашем производственном предприятии.

Защитите вашу пищевую нержавеющую сталь от коррозии

Если вы позаботились о том, чтобы выбрать нержавеющую сталь, способную противостоять окружающей среде вашей производственной линии, вам не следует слишком опасаться коррозии. Но, если вы не сохраните его отделку, вы можете в конечном итоге вызвать некоторую деградацию.

Одна из самых распространенных ошибок, которую совершают новички в работе с пищевой нержавеющей сталью, заключается в том, что они чистят ее поверхность простой стальной щеткой. Хотя вы можете использовать его на аналогичных металлических поверхностях дома, его никогда не следует использовать на нержавеющей стали, особенно на пищевой нержавеющей стали с высоким содержанием хрома, поскольку грубые щетинки могут легко разрушить связующий оксидный слой. Это может привести к трещинам, щелям и ржавчине, что может привести к проблемам с соблюдением требований в будущем.

Помимо ухода за компонентами из нержавеющей стали, убедитесь, что вы следуете всем без исключения советам, данным вам вашим поставщиком. И, поскольку нержавеющая сталь, даже пищевая, может иметь ямки и коррозию, которые могут быть незаметны невооруженным глазом, важно, чтобы вы использовали все необходимые устройства обнаружения, чтобы убедиться, что ваше предприятие соответствует требованиям. все обязательные законы и правила.

И, поскольку нержавеющая сталь, даже пищевая, может иметь ямки и коррозию, которые могут быть незаметны невооруженным глазом, важно, чтобы вы использовали все необходимые устройства обнаружения, чтобы убедиться, что ваше предприятие соответствует требованиям. все обязательные законы и правила.

Дополнительные материалы по вариантам использования пищевой нержавеющей стали для перерабатывающей промышленности

Для получения дополнительной информации об особенностях использования пищевой нержавеющей стали и их значении для вашего бизнеса по производству пищевого оборудования посетите следующие ресурсы:

- Руководство по нержавеющей стали

- Преимущества нержавеющей стали при приготовлении пищи Нержавеющая сталь

- : все о пищевых марках 304, 18/8 и 18/10

- Нержавеющая сталь в пищевой промышленности: выбор марки и уход

- В чем разница между нержавеющей сталью 304 и 316?

- 7 вещей, которые следует учитывать при выборе марки нержавеющей стали

- Испытания на соответствие требованиям нержавеющей стали в качестве материала, контактирующего с пищевыми продуктами, с использованием Руководства по испытаниям Совета Европы

- Металловыделение и коррозионная стойкость различных марок нержавеющей стали при искусственном контакте с пищевыми продуктами Нержавеющая сталь

- для молочной и пищевой промышленности: обзор

- На пищевом предприятии: опасность коррозии при сварке нержавеющей стали

Оборудование для производства нержавеющей стали, J&K SS LTD

Выберите категорию

- Барьеры 3

- Базовые шкафы 1

- корзины 4

- Белфастские раковины 2

- Блоки 1

- Стойки для обуви 1

- Комбинированные блоки 3

- Коммерческие раковины 5

- Компоненты 2

- Конвейеры 8

- Столы 1

- Диспенсеры 4

- Дренажи 2

- Шкафы с выдвижными ящиками 1

- Питьевые фонтаны 4

- Шкафы первой помощи 1

- Еда 5

- Мебель 2

- Порталы 1

- Установки для дезинфекции рук 3

- Раковины для мытья рук 6

- Вешалки 1

- HDP-таблицы 2

- Топы HDP 2

- Высокая пропускная способность 4

- Катушки 1

- кафедры 7

- Подъемники 5

- Скамейки для шкафчиков 1

- Шкафчики 6

- Низкая пропускная способность 3

- Руководство 1

- Средняя пропускная способность 1

- Многоуровневое хранилище 2

- Корм для животных 1

- Фармацевтическая 2

- Стеллажи и поддоны 5

- Единицы переработки 2

- Поворотные проигрыватели 2

- Шаги 2

- Шкафы для хранения 3

- Столы 10

- Краны 2

- Опрокидывающиеся бункеры 3

- Транспорт 11

- Лотки 3

- Тележки 5

- Настенные шкафы 1

- Шайбы 4

- Контейнеры отходов 9

- Туалет 4

Как пассивировать оборудование и приборы из нержавеющей стали

Новое изготовленное оборудование из нержавеющей стали очищается от любых масел и смазок, использованных в процессе изготовления. Затем используется кислота (обычно азотная) для удаления свободного железа с поверхности. Медленно и естественно на поверхности стали образуется пассивный слой, поскольку хром на поверхности вступает в реакцию с кислородом воздуха с образованием оксида хрома. Термин «пассивный» относится к стали, которая в настоящее время является нереакционноспособной, что чрезвычайно полезно для оборудования, используемого в производстве продуктов питания, напитков, молочных продуктов, фармацевтики, косметики и обработки каннабиса.

Затем используется кислота (обычно азотная) для удаления свободного железа с поверхности. Медленно и естественно на поверхности стали образуется пассивный слой, поскольку хром на поверхности вступает в реакцию с кислородом воздуха с образованием оксида хрома. Термин «пассивный» относится к стали, которая в настоящее время является нереакционноспособной, что чрезвычайно полезно для оборудования, используемого в производстве продуктов питания, напитков, молочных продуктов, фармацевтики, косметики и обработки каннабиса.

4Cr + 3O

2 → 2Cr 2 0 3

Этот нереакционноспособный слой невидим и препятствует доступу кислорода к железу толщиной всего в несколько молекул. . Если бы кислород вступал в контакт с железом, железо окислялось бы или ржавело, вызывая нежелательный цвет от желтого до оранжевого или красного, ослабляя сталь, что могло бы привести к ее отслаиванию, что создает риск загрязнения и проблему безопасности.

Влияние повреждения поверхности на обрабатываемые материалы из нержавеющей стали

После установки и эксплуатации оборудования из нержавеющей стали пассивный слой может быть поврежден или удален путем физического истирания (сварка, чистка щеткой, шлифовка, соскабление) или химических реакций. Пассивный слой также может быть ослаблен физическим повреждением из-за расширения и сжатия, вызванного нагревом и охлаждением. Если это повреждение произойдет быстрее, чем пассивный слой сможет восстановиться естественным путем, это приведет к ржавчине.

Процессу естественной регенерации могут помешать обрабатываемые продукты или чистящие химикаты, постоянно контактирующие с поверхностью. Компании, работающие в сфере производства продуктов питания и напитков, а также медико-биологической промышленности, прекрасно осознают, что внутренние поверхности труб и сосудов могут быть повреждены из-за нагрузок, с которыми они контактируют, иногда в течение 24 часов в сутки. Более эффективный пассивный слой можно получить химическими методами.

Более эффективный пассивный слой можно получить химическими методами.

Что такое химическая пассивация?

Химическая пассивация предназначена для обработки оборудования из нержавеющей стали с целью восстановления защитного пассивного оксидного слоя. Это трехэтапный процесс:

Первым этапом является очистка поверхности от всех органических жиров и минеральных или силиконовых масел. Для растворения этих примесей необходимо использовать специальные чистящие средства. Стандартные щелочные продукты, используемые для удаления органических масел и жиров, обычно не подходят для удаления минеральных и силиконовых масел и жиров.

Важно отметить, что поверхность из нержавеющей стали, подлежащая пассивации, должна быть тщательно обезжирена. Это важно. Если смазка останется на поверхности металла, пассивирующая кислота не сможет достичь поверхности металла под смазкой, и эти детали не будут пассивированы.

Стадия обезжиривания должна быть подтверждена, как правило, тестом на камфору. Этот тест очень чувствителен к остаткам масла и смазки. Если остатки все еще присутствуют, этап обезжиривания необходимо повторить.

Этот тест очень чувствителен к остаткам масла и смазки. Если остатки все еще присутствуют, этап обезжиривания необходимо повторить.

Вторым этапом является удаление любого свободного железа или соединений железа с поверхности оборудования. Крайне важно удалить примеси железа перед окислением хрома; в противном случае железо создаст локальный участок, где коррозия может продолжиться. Кислота используется для растворения железа и его соединений без нарушения целостности поверхности.

Наконец, окислитель используется для принудительного преобразования металлического хрома на поверхности в форму оксида для создания защитного пассивного слоя на поверхности.

Метод первичной пассивации – азотная кислота

Наиболее часто используемый химический метод пассивации поверхности из нержавеющей стали – это применение азотной кислоты. Азотная кислота является сильной минеральной кислотой и быстро растворяет все соединения железа и другие следы металлов на поверхности. Он также является сильным окислителем и одновременно активирует слой оксида хрома. Несмотря на то, что азотная кислота является сильным химическим веществом, для обеспечения эффективности и полноты реакции используются высокие температуры и длительное время.

Он также является сильным окислителем и одновременно активирует слой оксида хрома. Несмотря на то, что азотная кислота является сильным химическим веществом, для обеспечения эффективности и полноты реакции используются высокие температуры и длительное время.

Диапазоны условий применения:

Время: 3–4 часа

Температура: до 80°C/175°F

Концентрация: От 20% до 905 90 04 % азотной кислоты

Примечания

- В этих условиях азотная кислота очень агрессивна по отношению к прокладкам. После процедуры пассивации может потребоваться замена прокладок.

- Если поверхность имеет признаки коррозии (например, из-за контакта с морской водой), могут потребоваться более сильные пассивирующие средства на основе плавиковой кислоты.

Альтернативный метод пассивации – лимонная кислота

Лимонная кислота иногда используется для пассивирования нержавеющей стали. Помимо того, что он эффективен для удаления железа и его соединений с поверхностей, он более безопасен в использовании, чем азотная кислота, поддается биологическому разложению, вызывает меньше проблем со сточными водами, а также используется в качестве пищевого ингредиента. Но он не является окислителем и не достигает второго этапа классической пассивации и полагается на естественное окисление воздухом.

Помимо того, что он эффективен для удаления железа и его соединений с поверхностей, он более безопасен в использовании, чем азотная кислота, поддается биологическому разложению, вызывает меньше проблем со сточными водами, а также используется в качестве пищевого ингредиента. Но он не является окислителем и не достигает второго этапа классической пассивации и полагается на естественное окисление воздухом.

Диапазоны условий применения:

Время: 5 часов

Температура: окружающей среды до умеренного нагрева

Концентрация: 12% по весу

Примечание:

. мощный окислитель, который иногда добавляют для улучшения окисления хрома. Дихромат токсичен и не допускается к промышленным стокам, поэтому большинство компаний избегают его использования.

Когда пассивировать