Переплавка пластиковых бутылок в домашних условиях — как расплавить пластмассу и зачем

В этом руководстве я расскажу вам, как плавить пластмассу в домашних условиях. Переплавка пластиковых бутылок из полиэтилена высокой плотности (HDPE) и изготовление из них блоков, которые можно использовать разными способами.

Каждый день мы используем и выбрасываем много пластиковых бутылок… Давайте изменим это!

Дэйв Хаккенс удивительный парень, который сделал много видео об утилизации пластика. Он показывает, как собирать, расплавлять и обрабатывать пластиковые предметы, чтобы создавать новые вещи. Однако, если вы хотите просто попробовать переработать несколько бутылок, следуйте этому краткому руководству.

Шаг 1: Материалы и инструменты

МАТЕРИАЛЫ:

- Бутылки из полиэтилена высокой плотности (HDPE)

- Деревянные дощечки (для изготовления формы)

ИНСТРУМЕНТЫ:

- зажимы

- бумага для выпечки

- перчатки с термозащитой

- ножницы/нож

Шаг 2: Форма

Нет необходимости делать очень сложную форму для плавки пластика.

Поскольку мы собираемся расплавить пластик и получить обычный блок, нам нужна простая коробка. Чем точнее и аккуратнее будет собрана коробка, тем точнее и аккуратнее будет блок.

Как вы можете видеть из приведенных выше рисунков, я использовал деревянные доски, которые лежали в моей мастерской, так же я накрыл каждую внутреннюю поверхность коробки бумагой для выпечки. Это будет важно позднее, когда будем извлекать блок из формы. Древесина — пористый материал, а расплавленный пластик — очень липкий, так что не стоит им соприкасаться.

Шаг 3: Как разрезать бутылки

Прежде всего, HDPE, что это такое? Как можно отличить его от всех других видов пластика?

HDPE — полиэтилен высокой плотности. Это довольно распространенный материал, используемый специально для производства пластиковых бутылок и коррозионностойких трубопроводов.

После удаления этикеток и мытья бутылок нам нужно разрезать их на мелкие кусочки. Чем меньше, тем лучше, так как потребуется меньше времени для плавления. Используйте нож или крепкие ножницы.

Обычно я начинаю с ножа, отрезаю горлышко (фото № 2), которое является более жесткой частью, затем отрезаю основание и, наконец, ручку.

После этого вы можете использовать ножницы, чтобы сделать из больших кусков более мелкие (фото № 4).

Шаг 4: Плавление

Каждый тип пластика имеет разную температуру плавления.

Дэйв Хаккенс отлично изучил каждый тип, чтобы индивидуализировать правильную точку плавления (здесь вы можете увидеть его работу).

Я узнал, что в моей печи HDPE обычно плавится при температуре около 180°C.

В то время пока нагревается духовка, положите кусок бумаги для выпечки на противень и расположите на ней кусочки пластика. Наконец поместите противень в духовку и проверяйте его каждые 10 минут.

Шаг 5: Эффект мрамора

Первый раскрас, который я покажу вам, мой любимый: эффект мрамора.

Через 10/15 минут, если вы видите, что пластик выглядит липким, вы можете вытащить его из духовки. Оденьте жаростойкие перчатки и скрутите пластик (фото № 2/3).

Действуйте быстро (пластик остывает), но имейте ввиду, что он очень горячий и липкий.

Как только у вас получится что-то вроде того, что вы можете увидеть на фото №4, вы можете положить обратно в духовку.

ПРЕДУПРЕЖДЕНИЕ: Используйте перчатки! Если пластик попал на вашу кожу, немедленно промойте пораженное место холодной водой, чтобы уменьшить боль.

Шаг 6: Закрепляем форму

Через 10 минут извлеките пластик из духовки и положите его в форму. Зажмите его так сильно, как можете, и каждые 5 минут, затягивайте зажимы сильнее. HDPE сжимается, когда он остывает, поэтому, чтобы получить плоский блок, вы должны часто затягивать зажимы.

Шаг 7: Мраморный блок

Это результат после 2 часов охлаждения.

Как видно из фото, благодаря технике крутильно-вращательного движения, которую мы использовали, получился прекрасный эффект мрамора. Мне очень нравится этот метод, потому что вы можете видеть все используемые цвета.

Шаг 8: Эффект «Камуфляжа»

Вот еще один раскрас. Я называю его эффектом камуфляжа.

Это проще и безопаснее, чем эффект мрамора, потому что нет нужды касаться пластика руками. Как и в Шаге 5, после 10/15 минут, если вы видите, что пластик выглядит липким, вы можете извлечь его из духовки.

На этот раз мы будем использовать технику складывания. Очень аккуратно (и всегда используйте перчатки), поднимите бумагу для выпечки с одной стороны и сложите пластик на себя (фото № 2).

Повторите тоже самое с другой стороны и положите обратно в духовку.

Шаг 9: Закрепляем форму

После 10 минут плавления выньте пластик из духовки, сложите в последний раз, сделав что-то вроде яичного рулета (фото № 1) и поместите его в форму.

Как и на шаге 6, зажмите его так сильно, как можете, и возвращайтесь каждые 5 минут, чтобы затянуть зажимы. Затем оставьте его остывать на пару часов.

Шаг 10: Камуфляжный блок

Вот результат. Выглядит действительно как камуфляж.

Шаг 11: Что можно сделать из блоков?

Эти блоки невероятно прочные, простые и тяжелые. Вы можете использовать их по-разному.

На фотографии № 3 вы можете увидеть, кастет, спиннер, несколько брелков и юлу. На сайте preciousplastic вы можете найти другие способы применения HDPE, такие как, например, плитка — фото № 1.

Шаг 12: Самодельная юла

Вот пример того, что вы можете сделать с помощью единственной бутылки из-под моющего средства.

Прежде всего, я удалил этикетку, и я очень хорошо промыл бутылку, избавляясь от всех мыльных остатков. Затем я расплавил пластик в тонкий блок (по методу, показанному на предыдущих этапах), и я сплющил его до толщины 5 мм (фото № 2).

Я нарисовал юлу, состоящую из 3-х частей и приклеил шаблон к блоку. Затем, разрезал все фигуры по линиям с помощью лобзика и отшлифовал вручную все края.

Спустя 2 часа, после того как я сделал блок из бутылки, и двадцати минут работы над блоком, у меня получилась эта классная юла.

Надеюсь, вам понравилось, и вы попытаетесь переработать несколько пластиковых бутылок, сделав из них что-нибудь интересное.

Спасибо, что прочитали мое руководство!

Переплавка пластиковых бутылок в домашних условиях — как расплавить пластмассу и зачем

В этом руководстве я расскажу вам, как плавить пластмассу в домашних условиях. Переплавка пластиковых бутылок из полиэтилена высокой плотности (HDPE) и изготовление из них блоков, которые можно использовать разными способами.

Каждый день мы используем и выбрасываем много пластиковых бутылок… Давайте изменим это!

Дэйв Хаккенс удивительный парень, который сделал много видео об утилизации пластика. Он показывает, как собирать, расплавлять и обрабатывать пластиковые предметы, чтобы создавать новые вещи. Однако, если вы хотите просто попробовать переработать несколько бутылок, следуйте этому краткому руководству.

Шаг 1: Материалы и инструменты

МАТЕРИАЛЫ:

- Бутылки из полиэтилена высокой плотности (HDPE)

- Деревянные дощечки (для изготовления формы)

ИНСТРУМЕНТЫ:

- зажимы

- бумага для выпечки

- перчатки с термозащитой

- ножницы/нож

Шаг 2: Форма

Нет необходимости делать очень сложную форму для плавки пластика.

Поскольку мы собираемся расплавить пластик и получить обычный блок, нам нужна простая коробка. Чем точнее и аккуратнее будет собрана коробка, тем точнее и аккуратнее будет блок.

Как вы можете видеть из приведенных выше рисунков, я использовал деревянные доски, которые лежали в моей мастерской, так же я накрыл каждую внутреннюю поверхность коробки бумагой для выпечки.

Шаг 3: Как разрезать бутылки

Прежде всего, HDPE, что это такое? Как можно отличить его от всех других видов пластика?

HDPE — полиэтилен высокой плотности. Это довольно распространенный материал, используемый специально для производства пластиковых бутылок и коррозионностойких трубопроводов.

Как вы можете видеть на рисунке №1, его легко отличить от другого типа пластика благодаря цифре «2» в качестве идентификационного кода смолы.

После удаления этикеток и мытья бутылок нам нужно разрезать их на мелкие кусочки. Чем меньше, тем лучше, так как потребуется меньше времени для плавления. Используйте нож или крепкие ножницы.

Обычно я начинаю с ножа, отрезаю горлышко (фото № 2), которое является более жесткой частью, затем отрезаю основание и, наконец, ручку.

После этого вы можете использовать ножницы, чтобы сделать из больших кусков более мелкие (фото № 4).

Шаг 4: Плавление

Каждый тип пластика имеет разную температуру плавления.

Дэйв Хаккенс отлично изучил каждый тип, чтобы индивидуализировать правильную точку плавления (здесь вы можете увидеть его работу).

Я узнал, что в моей печи HDPE обычно плавится при температуре около 180°C.

В то время пока нагревается духовка, положите кусок бумаги для выпечки на противень и расположите на ней кусочки пластика. Наконец поместите противень в духовку и проверяйте его каждые 10 минут.

Шаг 5: Эффект мрамора

Первый раскрас, который я покажу вам, мой любимый: эффект мрамора.

Через 10/15 минут, если вы видите, что пластик выглядит липким, вы можете вытащить его из духовки. Оденьте жаростойкие перчатки и скрутите пластик (фото № 2/3).

Действуйте быстро (пластик остывает), но имейте ввиду, что он очень горячий и липкий.

Как только у вас получится что-то вроде того, что вы можете увидеть на фото №4, вы можете положить обратно в духовку.

ПРЕДУПРЕЖДЕНИЕ: Используйте перчатки! Если пластик попал на вашу кожу, немедленно промойте пораженное место холодной водой, чтобы уменьшить боль.

Шаг 6: Закрепляем форму

Через 10 минут извлеките пластик из духовки и положите его в форму. Зажмите его так сильно, как можете, и каждые 5 минут, затягивайте зажимы сильнее. HDPE сжимается, когда он остывает, поэтому, чтобы получить плоский блок, вы должны часто затягивать зажимы.

Шаг 7: Мраморный блок

Это результат после 2 часов охлаждения.

Как видно из фото, благодаря технике крутильно-вращательного движения, которую мы использовали, получился прекрасный эффект мрамора. Мне очень нравится этот метод, потому что вы можете видеть все используемые цвета.

Шаг 8: Эффект «Камуфляжа»

Вот еще один раскрас. Я называю его эффектом камуфляжа.

Это проще и безопаснее, чем эффект мрамора, потому что нет нужды касаться пластика руками. Как и в Шаге 5, после 10/15 минут, если вы видите, что пластик выглядит липким, вы можете извлечь его из духовки.

На этот раз мы будем использовать технику складывания. Очень аккуратно (и всегда используйте перчатки), поднимите бумагу для выпечки с одной стороны и сложите пластик на себя (фото № 2).

Повторите тоже самое с другой стороны и положите обратно в духовку.

Шаг 9: Закрепляем форму

После 10 минут плавления выньте пластик из духовки, сложите в последний раз, сделав что-то вроде яичного рулета (фото № 1) и поместите его в форму.

Как и на шаге 6, зажмите его так сильно, как можете, и возвращайтесь каждые 5 минут, чтобы затянуть зажимы. Затем оставьте его остывать на пару часов.

Шаг 10: Камуфляжный блок

Вот результат. Выглядит действительно как камуфляж.

Шаг 11: Что можно сделать из блоков?

Эти блоки невероятно прочные, простые и тяжелые. Вы можете использовать их по-разному.

На фотографии № 3 вы можете увидеть, кастет, спиннер, несколько брелков и юлу. На сайте preciousplastic вы можете найти другие способы применения HDPE, такие как, например, плитка — фото № 1.

На сайте preciousplastic вы можете найти другие способы применения HDPE, такие как, например, плитка — фото № 1.

Шаг 12: Самодельная юла

Вот пример того, что вы можете сделать с помощью единственной бутылки из-под моющего средства.

Прежде всего, я удалил этикетку, и я очень хорошо промыл бутылку, избавляясь от всех мыльных остатков. Затем я расплавил пластик в тонкий блок (по методу, показанному на предыдущих этапах), и я сплющил его до толщины 5 мм (фото № 2).

Я нарисовал юлу, состоящую из 3-х частей и приклеил шаблон к блоку. Затем, разрезал все фигуры по линиям с помощью лобзика и отшлифовал вручную все края.

Спустя 2 часа, после того как я сделал блок из бутылки, и двадцати минут работы над блоком, у меня получилась эта классная юла.

Надеюсь, вам понравилось, и вы попытаетесь переработать несколько пластиковых бутылок, сделав из них что-нибудь интересное.

Спасибо, что прочитали мое руководство!

Переплавка пластиковых бутылок в домашних условиях — как расплавить пластмассу и зачем

В этом руководстве я расскажу вам, как плавить пластмассу в домашних условиях. Переплавка пластиковых бутылок из полиэтилена высокой плотности (HDPE) и изготовление из них блоков, которые можно использовать разными способами.

Каждый день мы используем и выбрасываем много пластиковых бутылок… Давайте изменим это!

Дэйв Хаккенс удивительный парень, который сделал много видео об утилизации пластика. Он показывает, как собирать, расплавлять и обрабатывать пластиковые предметы, чтобы создавать новые вещи. Однако, если вы хотите просто попробовать переработать несколько бутылок, следуйте этому краткому руководству.

Шаг 1: Материалы и инструменты

МАТЕРИАЛЫ:

- Бутылки из полиэтилена высокой плотности (HDPE)

- Деревянные дощечки (для изготовления формы)

ИНСТРУМЕНТЫ:

- зажимы

- бумага для выпечки

- перчатки с термозащитой

- ножницы/нож

Шаг 2: Форма

Нет необходимости делать очень сложную форму для плавки пластика.

Поскольку мы собираемся расплавить пластик и получить обычный блок, нам нужна простая коробка. Чем точнее и аккуратнее будет собрана коробка, тем точнее и аккуратнее будет блок.

Как вы можете видеть из приведенных выше рисунков, я использовал деревянные доски, которые лежали в моей мастерской, так же я накрыл каждую внутреннюю поверхность коробки бумагой для выпечки. Это будет важно позднее, когда будем извлекать блок из формы. Древесина — пористый материал, а расплавленный пластик — очень липкий, так что не стоит им соприкасаться.

Шаг 3: Как разрезать бутылки

Прежде всего, HDPE, что это такое? Как можно отличить его от всех других видов пластика?

HDPE — полиэтилен высокой плотности. Это довольно распространенный материал, используемый специально для производства пластиковых бутылок и коррозионностойких трубопроводов.

Как вы можете видеть на рисунке №1, его легко отличить от другого типа пластика благодаря цифре «2» в качестве идентификационного кода смолы.

После удаления этикеток и мытья бутылок нам нужно разрезать их на мелкие кусочки. Чем меньше, тем лучше, так как потребуется меньше времени для плавления. Используйте нож или крепкие ножницы.

Обычно я начинаю с ножа, отрезаю горлышко (фото № 2), которое является более жесткой частью, затем отрезаю основание и, наконец, ручку.

После этого вы можете использовать ножницы, чтобы сделать из больших кусков более мелкие (фото № 4).

Шаг 4: Плавление

Каждый тип пластика имеет разную температуру плавления.

Дэйв Хаккенс отлично изучил каждый тип, чтобы индивидуализировать правильную точку плавления (здесь вы можете увидеть его работу).

Я узнал, что в моей печи HDPE обычно плавится при температуре около 180°C.

В то время пока нагревается духовка, положите кусок бумаги для выпечки на противень и расположите на ней кусочки пластика. Наконец поместите противень в духовку и проверяйте его каждые 10 минут.

Шаг 5: Эффект мрамора

Первый раскрас, который я покажу вам, мой любимый: эффект мрамора.

Через 10/15 минут, если вы видите, что пластик выглядит липким, вы можете вытащить его из духовки. Оденьте жаростойкие перчатки и скрутите пластик (фото № 2/3).

Действуйте быстро (пластик остывает), но имейте ввиду, что он очень горячий и липкий.

Как только у вас получится что-то вроде того, что вы можете увидеть на фото №4, вы можете положить обратно в духовку.

ПРЕДУПРЕЖДЕНИЕ: Используйте перчатки! Если пластик попал на вашу кожу, немедленно промойте пораженное место холодной водой, чтобы уменьшить боль.

Шаг 6: Закрепляем форму

Через 10 минут извлеките пластик из духовки и положите его в форму. Зажмите его так сильно, как можете, и каждые 5 минут, затягивайте зажимы сильнее. HDPE сжимается, когда он остывает, поэтому, чтобы получить плоский блок, вы должны часто затягивать зажимы.

Шаг 7: Мраморный блок

Это результат после 2 часов охлаждения.

Как видно из фото, благодаря технике крутильно-вращательного движения, которую мы использовали, получился прекрасный эффект мрамора. Мне очень нравится этот метод, потому что вы можете видеть все используемые цвета.

Шаг 8: Эффект «Камуфляжа»

Вот еще один раскрас. Я называю его эффектом камуфляжа.

Это проще и безопаснее, чем эффект мрамора, потому что нет нужды касаться пластика руками. Как и в Шаге 5, после 10/15 минут, если вы видите, что пластик выглядит липким, вы можете извлечь его из духовки.

На этот раз мы будем использовать технику складывания. Очень аккуратно (и всегда используйте перчатки), поднимите бумагу для выпечки с одной стороны и сложите пластик на себя (фото № 2).

Повторите тоже самое с другой стороны и положите обратно в духовку.

Шаг 9: Закрепляем форму

После 10 минут плавления выньте пластик из духовки, сложите в последний раз, сделав что-то вроде яичного рулета (фото № 1) и поместите его в форму.

Как и на шаге 6, зажмите его так сильно, как можете, и возвращайтесь каждые 5 минут, чтобы затянуть зажимы. Затем оставьте его остывать на пару часов.

Затем оставьте его остывать на пару часов.

Шаг 10: Камуфляжный блок

Вот результат. Выглядит действительно как камуфляж.

Шаг 11: Что можно сделать из блоков?

Эти блоки невероятно прочные, простые и тяжелые. Вы можете использовать их по-разному.

На фотографии № 3 вы можете увидеть, кастет, спиннер, несколько брелков и юлу. На сайте preciousplastic вы можете найти другие способы применения HDPE, такие как, например, плитка — фото № 1.

Шаг 12: Самодельная юла

Вот пример того, что вы можете сделать с помощью единственной бутылки из-под моющего средства.

Прежде всего, я удалил этикетку, и я очень хорошо промыл бутылку, избавляясь от всех мыльных остатков. Затем я расплавил пластик в тонкий блок (по методу, показанному на предыдущих этапах), и я сплющил его до толщины 5 мм (фото № 2).

Я нарисовал юлу, состоящую из 3-х частей и приклеил шаблон к блоку. Затем, разрезал все фигуры по линиям с помощью лобзика и отшлифовал вручную все края.

Спустя 2 часа, после того как я сделал блок из бутылки, и двадцати минут работы над блоком, у меня получилась эта классная юла.

Надеюсь, вам понравилось, и вы попытаетесь переработать несколько пластиковых бутылок, сделав из них что-нибудь интересное.

Спасибо, что прочитали мое руководство!

Переплавка пластика в домашних условиях | Андрей Ухватов

Не так давно я увлекся темой переработки пластиковых отходов. На моем канале уже есть несколько статей о том, как можно переплавлять ненужный пластиковый мусор во что-то полезное для себя. А сегодня, в преддверии новогодних праздников, я решил попробовать сделать ёлочную игрушку.

Для этой самоделки я использовал пластик полиэтилен низкого давления или HDPE (с цифрой 2 в треугольнике). Из этого пластика делают различные предметы, например, бутылочки под разную бытовую химию, а еще почти все крышки от напитков.

В качестве формы для отливки я решил взять донышко от алюминиевой банки. Оно идеально подходит для подобного рода поделок. У моего конкретного донышка был один недостаток. На нем были нанесены цифры некими чернилами, которые немного подпортили мою поделку, оставив на ней отпечатки.

Оно идеально подходит для подобного рода поделок. У моего конкретного донышка был один недостаток. На нем были нанесены цифры некими чернилами, которые немного подпортили мою поделку, оставив на ней отпечатки.

Если у вас будет возможность, то используйте донышки без надписей.

В это донышко я насыпаю заранее измельченный пластик белого цвета, который еще пару дней назад был бутылочками из-под шампуня и белизны. Его нужно насыпать столько, чтобы скрыть дно. Сначала я насыпал пластик до краев, но потом понял, что переборщил.

Далее, нагреваем наш пластик на газовой плитке до его размягчения. Наверняка, можно воспользоваться и другими способами разогрева, такими как строительный фен и электроплитка, главное добиться необходимой температуры, порядка 175 градусов по Цельсию.

Затем, этот размягченный пластик необходимо уплотнить, для получения массы с равномерным слоем. Надо постараться заполнить пластиком все пустоты и выдавить весь воздух, который остался между расплавленными частичками. Я использовал для этого обыкновенный болт с шестигранной головкой. Необходимо повторить процедуру нагрева и уплотнения несколько раз, чтобы получить достаточное качество поверхности.

После тщательной трамбовки, необходимо дать пластику остыть. Пластик очень хорошо держит в себе тепло и от этого долго остывает. Чтобы ускорить этот процесс, я подставил свою заготовку под струю холодной воды. Тем самым, я за считанные секунды добился почти полного остывания пластика.

Воспользовавшись ножом, я отделил пластиковую заготовку от алюминиевого донышка. Как видите, все надписи, которые были на банке, отпечатались на нашей детальке. Они отчасти оттерлись при помощи металлической мочалки для мытья посуды, но лучше, конечно, было бы найти донышко без надписей.

Я повторил все, что описано выше и сделал вторую пластиковую мисочку. Затем, при помощи канцелярского ножа и наждачной бумаги, я зачистил тыльные стороны заготовок, чтобы их можно было склеить между собой.

Предварительно изготовив из толстой стальной проволоки петельку для подвешивания будущей игрушки, я впаял ее в одну из половинок, а затем склеил обе пластиковых детали друг с другом. Получился такой вот белый медальончик.

Для изготовления мордочки мыши я изготовил коническую форму из алюминиевого обрезка. Для того чтобы данное приспособление не развалилось в процессе работы, я проткнул его и закрепил там кусочек из той же проволоки, которая пошла на подвес игрушки.

В получившуюся форму я сначала насыпал мелкоизмельченную крышку от энергетика, она была черного цвета. Это будущий нос нашей мышки. Нагрел конус над плиткой и спрессовал черный пластик, при помощи деревянной шпажки. Далее я насыпал белого пластика и снова нагрел и утрамбовал. Таким образом, у нас должен получиться двухцветный конус.

Охладив его под струей воды, я извлек из алюминиевой формы заготовку мордочки. Немного подравнял и закруглил черный нос, при помощи канцелярского ножа. И приклеил его к нашему медальону на термоклей.

Далее, я приступил к изготовлению ушей. Из оставшегося от бутылки куска пластика, я вырезал пару ушей, предварительно нанеся разметку при помощи шаблона. В качестве, которого я использовал крышку от алюминиевой банки. Пластик я резал при помощи ножниц по металлу, они очень хорошо справляются с этой задачей.

После этого, я нагревал край каждого уха над пламенем газовой плиты и приплавлял их в верхней части игрушки. Наша игрушка уже начинает напоминать мышиную мордочку.

Для того чтобы изготовить глаза, я взял зеленую крышку от йогурта и вырезал из нее два небольших кружочка. К ним я приклеил, при помощи суперклея, два кусочка черного пластика поменьше. Их я вырезал из той же черной крышки, которую я использовал для изготовления носа мышки.

А еще я решил сделать нашей мышке большие зубки. Вырезал я их из того же белого куска пластика, что и уши.

После этого я приклеил глаза и зубы на свои места, тем же самым суперклеем и привязал ниточку для подвешивания на елку, можно сказать, что наша игрушка готова.

Вот такая красота у меня получилась. Надеюсь, данная мышка принесет мне и моему каналу удачу в следующем году J

Конечно, многие скажут, что такую игрушку (или даже намного лучше) проще было бы купить. И они правы. Но проще не всегда значит лучше. Лично для меня сделать, что-то своими руками гораздо приятнее, чем просто купить. И я думаю, что я такой не один. И если такие люди меня читают, то надеюсь моя идея переработки ненужного пластика им понравится.

Подписывайтесь, ставьте лайки и комментируйте данную публикацию.

Также, параллельно с подготовкой данной статьи, я готовил и еще небольшой видеоролик для моего ютуб-канала. Кстати, приглашаю всем, кому нравится то, что я делаю подписаться на него. Там я также, публикую свои самоделки. Приятного просмотра и до новых встреч.

видео, технология, оборудование для утилизации, применение вторичного ПЭТ сырья

Пластиковые бутылки — это не просто тара для упаковки напитков и жидкостей.

Бутыли из ПЭТ — это уникальный материал, который даже после использования может иметь массу ценных применений.

Ежедневно они выбрасываются сотнями тысяч единиц. Люди и не догадываются, что это не просто мусор, а ценный сырьевой ресурс.

Из них можно изготовить множество полезных вещей и даже организовать мини-производство по переработке пластиковых бутылок в домашних условиях.

Особенности и преимущества рециклинга

Подавляющее большинство тары, которую мы используем для напитков и прочих жидкостей, изготовлено из полиэтилентерефталата (ПЭТ).

Этот материал легко узнаваем, он имеет следующие отличительные характеристики:- Идеальная прозрачность.

Упаковка из полиэфира отличается отличным светопропусканием.

Упаковка из полиэфира отличается отличным светопропусканием. - Жесткость. Несмотря на очень малую толщину стенки, материал не деформируется.

- Легкость. Изделия имеют малый вес по сравнению с объемом.

- Цвет. Классические цвета: светло-голубой, коричневый, зеленый, прозрачный.

Обратите внимание, что крышки и укупорочные кольца выполнены из другого пластика — полиэтилена или полипропилена.

В промышленности отходы ПЭТ идут на вторичную переработку. Технология рециклинга полиэфира достаточно проста.

Главное преимущество состоит в том, что полиэтилентерефталат имеет очень короткую зону плавления.

То есть для того, чтобы его расплавить, необходимо приложить минимальные усилия и небольшое время нагревания. Он плавится быстро и не выделяет вредных и токсичных веществ.

Кроме того, ПЭТ быстро застывает в обычной воде, то есть для его охлаждения не требуется специального оборудования. А самое главное преимущество — он практически не теряет своих полезных качеств.

Применение вторично переработанного ПЭТ:

- щетки и другие ворсистые изделия;

- нити для 3D-принтеров и ручек;

- волокна, веревки и нити;

- связующее для абразивов и т.д.

Этот очень небольшой список, куда можно применить переработанный ПЭТ из бутылок.

Адаптация переработки к домашним условиям

В переработке отходов тары ПЭТ нет каких-то трудностей.Но зато есть очень важные ключевые этапы, которые следует неукоснительно соблюдать:

- Сортировка — самый важный момент. Пластик необходимо отсортировать по цветам, так качество вторичного материала будет намного выше. Крышки, кольца и этикетки нужно полностью удалить.

- Предварительная мойка. Если это тара из-под воды, то эту стадию можно пропустить. Упаковку из-под молочной продукции и напитков желательно промыть изнутри. Это можно сделать проточной водой.

- Измельчение бутылок. Идеально подходят роторные дробилки с длинными острыми ножами. Промышленное оборудование очень дорогостоящее, поэтому для дома подойдут самодельные устройства. Варианты конструкций описаны ниже.

- Мойка. Для отмывки бутылок подойдут обычные тарные емкости (тазы, ведра, баки). Для не сильно загрязненных бутылок достаточно мойки в обычной теплой воде. Для удаления остатков пищи можно использовать трехстадийную мойку: замачивание в содовом растворе, мойку с применением средств для мытья посуды, ополаскивание в проточной воде.

- Сушка. Можно использовать духовой шкаф. Температура сушки 100-120°С, время 2 часа. Дробленые куски желательно периодически переворачивать.

- Экструзия. Поскольку предполагается использование исключительно самодельного устройства (описание ниже), то возможны варианты изготовления либо гранулы, либо жгута или нити.

Оборудование для утилизации своими руками

В домашних условиях можно обойтись без некоторых единиц оборудования и максимально упростить технологию. Но все же без дробилки и экструдера (гранулятора) работа будет невозможна.

В интернете можно найти массу советов по сборке и необходимым материалам. Рассмотрим наиболее подходящие и универсальные схемы.

Дробилка

На сайте есть статья с подробным описанием проекта «Дробилка для пластика своими руками«.

Для измельчения ПЭТ лучше подобрать комплект ножей с разными формами зубчиков. Это позволит повысить качество дробленого материала.

Экструдер

Поскольку полиэтилентерефталат быстро переходит в состояние расплава, то стоит рассматривать простейшие схемы агрегата. Потребуются следующие расходные материалы:

- Металлическое сверло для дрели самого большого диаметра. Это будет импровизированный шнек. Он будет толкать материал к выходу, попутно помогая пластику быстрее расплавиться.

- Обрезок металлической водопроводной трубы. По длине он должен соответствовать сверлу. Диаметр трубы следует выбирать с небольшим зазором.

- Мотор-редуктор. Это самая затратная часть. Если не удается найти б/у вариант, то стоит выбрать новый с частотой вращения от 10 до 100 оборотов в минуту.

- Нагревательный элемент. Для обмотки металлической части можно использовать нагреватель в форме прутка.

- Теплоизоляционный материал — стальной лист для изготовления бункера загрузки.

- В качестве формующей части (фильеры) изготавливается металлическая заглушка с отверстием в центре.

Для подключения нагревателя и элемента управления вращением электродвигателя лучше воспользоваться услугами опытного электронщика.

В управлении экструдер достаточно прост. Температуру лучше подбирать опытным путем, ориентируясь на начальный диапазон от 180°С.

Для охлаждения жгута расплавленного материала чаще всего достаточно воздуха, но иногда может потребоваться дополнительное остывание в воде.

Для этого жгут помещают в ванну прямоугольной формы с охлаждающей водой, которую в процессе можно менять по мере нагревания.

Готовый жгут можно наматывать либо в ручную, либо приспособить для этого тянущие ролики (например, от старой стиральной машины).

Применение вторичного ПЭТ

Очень интересным и экономически оправданным является изготовление нитей для 3D-печати. Особенно это актуально для тех, кто постоянно пользуется этими материалами в работе.

ПЭТ — это материал, из которого изготовлено большинство продаваемых сейчас нитей для трехмерной печати. Можно самостоятельно добавлять красители для придания желаемого оттенка изделию.

Кроме этого, можно изготовить:- волокна и прутки для кустарного производства щеток и метелок;

- абразивные материалы — для этого абразив замешивается вместе с дробленым материалом и подается в экструдер;

- шпагат или упаковочная лента — изменив отверстие в фильере, можно придать любую форму готовому изделию.

Альтернативное использование пластиковых бутылок

Бутылки ПЭТ — отличный материал для изготовления садовых скульптур. Он не разлагается на солнечном свете и может прослужить долгое время. Дизайн конструкции можно выбрать на свой вкус, все ограничивается лишь полетом фантазии.

Более интересны схемы практического использования пластиковых бутылок.

Из прозрачной тары можно построить теплицу. Для этого используют чистые неокрашенные бутыли с крышками. Ведь воздух — это самый лучший теплоизоляционный материал. Пустые емкости отлично подойдут и для утепления фундамента тепличной конструкции.

Очень эффективной схемой может оказаться отопление такой теплицы пиролизными газами, получаемыми при сжигании этих же бутылок. Схема перспективная, поскольку затраты на теплоноситель будут минимальные. Сырье для отопления в буквальном смысле добывается из мусора.

Вопросу изготовления различных поделок и вещей из бутылок посвящена отдельная статья. Также читайте, что можно сделать из крышек.

Видео по теме

Из данного видео вы сможете узнать, как выглядит и как работает самодельный экструдер для утилизации пластиковых бутылок:

Итоги

Пластиковые бутылки в наше время не стоит рассматривать только как отходы. Данная статья убедительно доказывает, что даже при минимальных вложениях можно получать экономически интересные продукты.

Данная статья убедительно доказывает, что даже при минимальных вложениях можно получать экономически интересные продукты.

Сырье — это мусор, который буквально лежит под ногами. Пустая пластиковая бутылка может быть переработана в полезную вещь, которая обретет вторую жизнь.

изделия из пластмассы своими руками

Изделия из пластика используются в пищевой, медицинской, строительной и прочих сферах. Поэтому литье пластмассы в домашних условиях может стать не только хобби, но и прибыльным занятием. Производство деталей на продажу или на заказ – востребованный бизнес, поэтому мастера пробуют делать тестовые пробы литья на дому.

Подготовка материала для литья

Дома можно создавать крышки, игрушки, сувениры, домашнюю утварь и другие цельные предметы. Для процедуры нужно подготовить ряд материалов:

- пластмассу для литья;

- емкость для плавки;

- мастер-модель;

- пресс-форму;

- смазку.

И другие средства.

Для литья может применяться пластиковый лом, который измельчают и расплавляют. Однако температура плавления у всех видов пластмасс различается, и для создания заготовки используют лишь один конкретный тип. Если не соблюдать это правило, пластмасса плавится неравномерно и созданные из нее детали получаются неоднородными, пузырчатыми.

В быту проще использовать готовые смеси, например жидкую пластмассу или эпоксидную смолу. Материал не требует расплавления, быстро готовится и схватывается, а продукция из него не уступает по качеству аналогам. Как альтернатива – подходит и порошок АКР-7, требующий смешивания с растворителем. Пластмасса из него готовится дольше, но результат радует.

Однако если все-таки принимается решение о расплавлении лома, например, старых ящиков, ведер, посуды, следует соблюдать технику безопасности и проводить литье в проветриваемых, нежилых помещениях, так как пары пластика токсичны и опасны для человека.

Самостоятельное изготовление формы

Производство пластиковых изделий без формующей емкости невозможно. Сделать ее можно собственноручно, и лучше всего для этих целей подходит силикон. Он может быть обмазочным или заливочным, подходят оба варианта. Главное, чтобы коэффициент удлинения был не менее 200%. Стоит обращать внимание и на уровень вязкости. Чем он меньше, тем более детализированной получится пресс-форма.

Чтобы сделать заготовку, необходимо иметь мастер-модель – образец для будущих изделий. Ее можно создать из гипса, дерева, пластилина, напечатать на 3D-принтере или использовать имеющуюся деталь.

Этапы изготовления формы для литья:

- Обмазать мастер-модель тонким слоем смазки, например, литолом.

- Поместить в заготовленную опалубку и залить силиконом.

- Либо обмазать кисточкой, если выбран обмазочный силикон.

- Выждать около 8 часов до застывания материала.

- Извлечь форму из опалубки, сделать отверстие для заливки.

- Разрезать на 2 равные части, извлечь модель.

Таким способом получается разборная форма, которая подходит для литья симметричных пластиковых изделий. Но сделать можно и неразъемную форму для простых по конструкции заготовок. Ее делают из парафина, который заливается гипсом. После застывания парафин выплавляется из формы путем ее медленного кипячения.

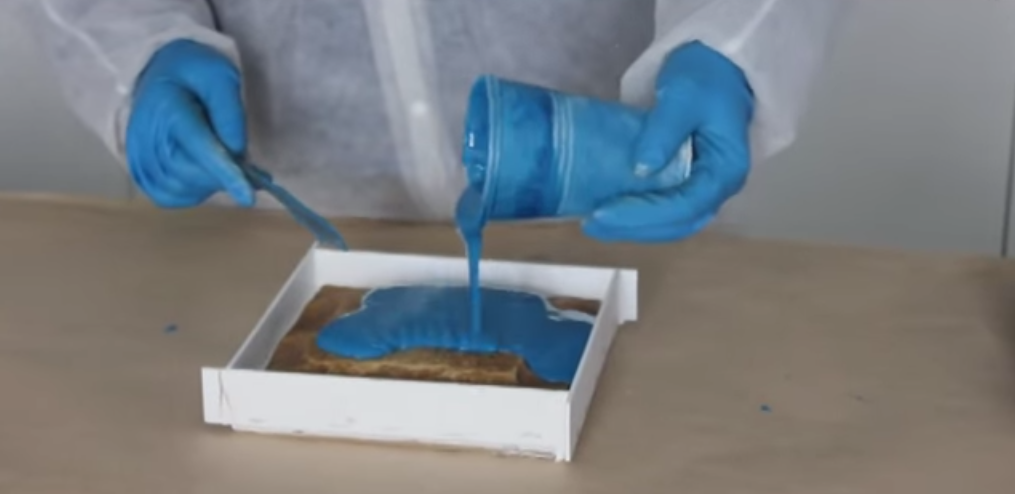

Процесс литья в силиконовые формы

Когда изготовлена форма и подготовлен материал, можно начинать литье пластика в домашних условиях. На первом этапе заготовка тщательно очищается от возможного мусора и промазывается внутри смазывающим веществом. Для лучшего разъединения ее края следует смазать мыльным раствором. Затем две половинки разъемной формы соединяются и скрепляются скотчем либо резинками.

В отдельной емкости разводят двухкомпонентный пластик либо готовят пластмассу другим способом, в зависимости от того, что выбрано в виде сырья. На этом этапе в материал добавляют краситель. Жидкая пластмасса полимеризуется за 10-15 минут, поэтому работать стоит быстро.

На этом этапе в материал добавляют краситель. Жидкая пластмасса полимеризуется за 10-15 минут, поэтому работать стоит быстро.

Готовый материал медленной струей заливается внутрь формы, так, чтобы заполнилось и отверстие для вливания. После застывания пластмасса усаживается, и изделие приобретает необходимую форму. Выждав обозначенное в характеристиках время, для жидкого пластика – это 15 минут, можно извлекать модель.

Литье из порошка

Для приготовления пластмассы порошок АКР-7 смешивается с растворителем до состояния теста. Пропорции указаны на упаковке. Полученное сырье заливают в формы и выжидают до 30 минут, а после через литейное отверстие утрамбовывают палочкой, пока не освободится минимум 3–5 мм от верхнего края формы.

Литейное отверстие следует закрыть и затянуть, например, струбциной. Форму помещают в воду комнатной температуры и доводят до кипения. Заготовка варится на медленном огне порядка 40-45 мину и после выключения печи остается в воде еще на 20 минут. После остывания материала форму можно разъединять и извлекать пластиковое изделие, созданное в домашних условиях.

Домашние ручные станки для литья

Для мелкосерийного литья пластмассовых деталей могут использоваться настольные аппараты. Это компактное оборудование, которое поместится в любой частной мастерской или гараже. Лить пластмассу на них можно в единичные либо многоместные формы, в зависимости от размера и серийности производства. Агрегаты отличаются от промышленного оборудования лишь небольшими размерами. Настольный пресс подходит для работы со всеми полимерами и легко управляется.

Этапы литья дома на станке:

- Монтаж аппарата и литьевой насадки.

- Установка формы и ее смазка силиконом;

- Загрузка полимера в бункер;

- Нагрев и размешивание материала при помощи шнека;

- Заливка сырья в пресс-формы;

- Выжидание охлаждения;

- Извлечение пластиковой детали.

Также в быту могут использоваться сварочные экструдеры, скрепляющие пластиковые детали для производства более сложной продукции.

Изготавливать пластиковые изделия своими руками возможно единично, в качестве развлечения, или при разовой необходимости. А также массово, на продажу или для последующего производства. Для этого подойдут самодельные формы и подручные средства либо специализированное, домашнее оборудование. Массовое литье выгодней доверить специалистам, так как для этого требуется дорогое, габаритное оборудование и работа опытного персонала.

«Татнефть» представила форму «Ак Барса» из переработанного пластика — Татцентр.ру

Казанский хоккейный клуб «Ак Барс» станет первым в Континентальной хоккейной лиге, выступающим в форме из переработанного пластика. Это экологический проект компании «Татнефть», направленный на снижение загрязнения окружающей среды продуктами нефтепереработки.

Новая форма «Ак Барса» выполнена в черном цвете, подчеркивая тесную связь с генеральным спонсором — нефтяной компанией «Татнефть». Комплекты изготовлены из переработанных пластиковых бутылок и по своим характеристикам не уступают традиционным экземплярам.

На каждом игровом свитере указано точное количество бутылок, необходимых для его создания — от 36 до 46. Все нанесение на форме выполнено методом сублимационной печати. Отсутствие нашивок и дополнительных элементов позволяет без дополнительных манипуляций вновь отправить свитер на переработку.

Процесс переработки ПЭТ-бутылки в хоккейную форму проходит в 6 этапов: разделение тары по цветам, очистка, размельчение пластика на гранулы, переплавка, вытягивание нитей и изготовление ткани. Ранее «Татнефть» ввела на домашнем стадионе ХК «Ак Барс» — «Татнефть Арене» — систему раздельного сбора мусора.

Наиль Маганов, генеральный директор «Татнефти»:

«Мы рады, что „Ак Барс“ первым в российском хоккее начал использование вторичных материалов. Надеемся, это станет хорошим трендом для нашего спорта, и мы все вместе сможем положительно повлиять на состояние окружающей среды и привить бережное отношение к ней. Экология всегда была и остается приоритетным направлением „Татнефти“, компания уделяет особое внимание сохранению и восстановлению природы. Возможность использования переработанных материалов в работе — это важный шаг в нашей работе по снижению углеродного следа. Команда будет выступать в альтернативном комплекте из переработанного пластика на домашней площадке по выходным дням».

Маганов Наиль Ульфатович

Генеральный директор ПАО «Татнефть», председатель Совета директоров АО «ТАНЕКО», председатель Совета директоров Банка ЗЕНИТ, президент ХК «АК БАРС», президент Федерации хоккея РТ

Справка

Впервые «Ак Барс» выйдет на лед в новой чёрной форме 14 ноября в матче против нижнекамского «Нефтехимика» — встреча начнется в 17:00 по московскому времени. Игра будет посвящена нефтяной промышленности республики Татарстан.

Татнефть

вертикально-интегрированная нефтяная компания

Практика со старым пластиком — Можно ли расплавить в микроволновой печи — Мягкий пластик

Smallie_Seeker, надо очень осторожно с тем, что микшируешь. Если кто-то переплавляет пластик, в идеале все должно быть из одного источника и одной марки пластика, хотя часто бывает труднее достичь второй ситуации. Не следует смешивать разнородные пластмассы, поскольку, хотя большинство нефтехимических пластмасс в конечном итоге будут разрушаться в долгосрочной перспективе, часто в этой ситуации, когда пластмассы смешиваются, пластик просто распадается, разрывая длинные химические цепи на более мелкие цепочки, но оставляя частицы в окружающей среде, которые не разрушаются. часто на годы и столетия, а в некоторых случаях на тысячелетия.

То, что говорят Alsworms и Sock, правильно и имеет большой смысл. Это действительно сводится к первоисточнику и типу пластика. Например. Японцы используют довольно много полиэфиров, в основном алифатических полиэфиров, при производстве СФ, тогда как в США предпочтительными пластиками, как правило, являются дисперсионные пластизоли ПВХ различного происхождения. Долгосрочные ответы касаются биоразлагаемых пластиков, и это то, что люди, подобные Беркли, намеревались делать с их использованием Gulp, хотя я отмечаю, что они игнорируют это с такими вещами, как их Powerbait и другие.К сожалению, нет ничего идеального, и иногда решения принимаются по маркетинговым причинам. Они не выросли до третьей по величине компании по производству рыболовных снастей в мире, делая все на 100% правильно и в идеале так, как это должно быть сделано. Я призываю вас и других быть разумными и очень осторожными при смешивании пластмасс. Это довольно иронично и не случайно, что две из стран, которые имеют долгую историю производства пластмасс и экспортируют много своих пластмасс, часто низшего качества в прошлом, во всем мире в своей продукции, и которые являются двумя из крупнейшие страны-производители пластмасс в мире, а именно Германия и Япония, в настоящее время имеют очень строгий контроль над производством и переработкой своих пластмасс и начинают все больше и больше продвигать использование биоразлагаемых пластмасс.В приведенных выше примерах Беркли и Ямамото используют литье под высоким давлением, а продукты, которые они используют, представляют собой немного разные пластмассы. Я не могу говорить от имени Zoom, но полагаю, что дело обстоит так же.

Как правило, я предлагаю вам следовать следующим общим правилам:

1) Не смешивайте ни один из трех упомянутых пластиков приманки в ваших переплавах.

2) По возможности не смешивайте другие пластмассы в переплавках.

3) Если он выделяет особенно ядовитые пары при нагревании и переплавке, не используйте его в переплавке.

4) Всегда проявляйте осмотрительность при переплавке.

5) Попробуйте использовать в переплавках пластик только одного типа и, желательно, одного источника.

6) При смешивании пластмасс, в которых вы не совсем уверены, попробуйте использовать этот пластик для предварительного нагрева форм, а не для изготовления приманок, продажи или, возможно, загрязнения окружающей среды смесью.

Надеюсь, это поможет. Всегда помните, что «немного знаний — часто опасная вещь» и «сквозь стекло мы видим тьму».Ситуация улучшается и только улучшится для мелких операторов и производителей, если они будут проявлять осторожность и не будут делать то, чего не должны. Дэвид

Как плавить пластиковые бутылки для формовки

Большинство из нас просто выбрасывают пустые пластиковые бутылки, не задумываясь. Однако научиться плавить их в тостере и лепить из них — недорогое хобби, которое позволит вам раскрыть свою творческую сторону, а также даст этим бутылкам совершенно новое существование. Вы можете сделать множество разных вещей, от ювелирных украшений до статуэток и праздничных украшений, и ограничены только тем, что может вообразить ваш ум.

Подготовка пластика

1. Удалите все этикетки с пластиковых бутылок. Тщательно вымойте и высушите бутылки, чтобы полностью удалить липкие остатки.

2. Разрежьте пластиковые бутылки ножницами на мелкие кусочки. Сделайте детали достаточно маленькими, чтобы они поместились внутри металлического контейнера.

3. Поместите кусочки пластика в металлический контейнер, пригодный для использования в духовке. Чтобы расплавленный пластик не пролился внутрь тостера, не переполняйте емкость.

Плавление пластика

1. Выньте тостер на улицу и нагрейте до 250 градусов по Фаренгейту. Расплавьте пластик снаружи, чтобы не подвергаться воздействию вредных паров.

2. Поместите металлический контейнер в тостер на три-четыре минуты. Увеличивайте нагрев с интервалом в 25 градусов, пока пластик полностью не расплавится. У разных видов пластика разная температура плавления.

3. Выньте металлический контейнер из тостера, используя защитные перчатки или рукавицы, как только пластик полностью расплавится.

4. С помощью деревянной палочки вылейте расплавленный пластик в форму. Дайте пластику полностью остыть, прежде чем вынимать его из формы.

Изготовление собственных пластиковых форм

Чтобы сделать свои собственные формы, попробуйте сформировать из глины сначала одну половину объекта, а затем вторую половину. Соедините две половинки вместе, оставив в верхней части отверстие, куда будет наливаться пластик. Затем обожгите глиняную форму в духовке, чтобы она затвердела. Вы также можете купить формы в магазинах для рукоделия, но для достижения наилучших результатов выбирайте формы, облицованные алюминием.

Использование пластиковых бутылок разных цветов может создавать интересные эффекты. Поэкспериментируйте с цветами при создании поделок из расплавленного пластика. Например, чтобы сделать елочные украшения из резинок, попробуйте налить в рюмки красный и зеленый пластик.

Утилизация разорванного пластика — блог Fishidy

Мои собственные рыболовные приманки?Все мы раньше ловили рыбу на различные искусственные приманки. Вероятно, у вас было то захватывающее чувство, которое возникает, когда вы ловите рыбу с помощью определенного стиля или типа наживки, которую вы никогда раньше не использовали … но ловили ли вы рыбу на собственную приманку? Если нет, то чувство удовлетворения настолько же, насколько и получается.Есть что-то особенное в том, чтобы не только заставить рыбу укусить, но и сделать это с помощью созданной вами приманки, а не купленной с полки.

Формы могут быть ручными или инжекторными, как эта форма senkoЕсть много причин для заливки ваших собственных мягких пластиковых приманок. Во-первых, вы можете настроить приманку так, как хотите. Бывают случаи, когда хочется, чтобы определенная приманка была мягче. Или хотелось бы, чтобы он был определенного цвета, которого нет в наличии. Это проблемы, которые легко решить при заливке ваших собственных приманок, и существуют формы, которые похожи практически на все популярные приманки.Красители бывают любого цвета, который вы можете себе представить, а материалы для заливки ваших собственных приманок стали легко доступны на многих веб-сайтах, поскольку популярна тенденция создания домашних мягких пластиков.

ПереработкаТеперь предположим, что вы хотите сэкономить. Знаете ли вы, что вы можете переработать свои старые приманки и сэкономить приличную сумму в долгосрочной перспективе? Даже если вы не хотите ввязываться в процесс покупки пластика и красителей для создания собственных цветовых комбинаций, это очень просто.Сохраняйте порванный мягкий пластик в течение всего сезона. Дополнительным бонусом является то, что это спасает их от выброса в наши водные пути и / или на ближайшую свалку. Вместо этого используйте их снова и снова.

Разложите свои старые пластиковые приманки, которые больше нельзя использовать. Шаг 1Разделите их на группы. Пример: суперсоленые приманки, такие как сэнко, лучше переплавлять вместе для создания других приманок в стиле сенко. Держите похожие цвета вместе, чтобы получить общее представление о том, каким оттенком вы собираетесь закончить.Вы также можете смешивать его, чтобы получить разные оттенки по мере плавления пластика. Перед тем, как начать заливку, убедитесь, что у вас есть четыре важных вещи. Вентиляция является ключевым моментом, поэтому вам нужно иметь какую-то вытяжку или систему вентиляции, чтобы работать во время разливки, чтобы обеспечить надлежащую вентиляцию. Во-вторых, очень важно носить подходящую маску, чтобы не вдыхать пары. Защитные очки для защиты глаз и перчатки, чтобы вы могли взять горячий стакан из пластика, должны держать вас в безопасности во время процесса.

Шаг 2Вам понадобится мерный стакан из стекла Pyrex и старая микроволновая печь.Я говорю «старый», потому что вы не хотите использовать свою нынешнюю домашнюю микроволновую печь, чтобы плавить пластик и готовить себе еду позже. Купите подержанный для работы. Выберите то, что вы хотите растопить, чтобы создать свои собственные рыболовные приманки, и поместите их в стекло из пирекса.

Комбинируйте и комбинируйте для создания уникальных цветов Step 3Поместите мерный стакан в микроволновую печь и растопите пластик. Приблизительно 1 минута на максимуме будет работать для большинства небольших партий. Методом проб и ошибок вы можете определить, в какое время лучше всего подходят ваши приманки.Когда он закончится, перемешайте палочкой для перемешивания, чтобы выпустить газ из пузырьков, образовавшихся в процессе плавления, и получить красивую текстуру пластика. Затем вы наливаете, если вы заливаете вручную, или наполняете инжектор, если вы вводите приманку в форму для инжектора. На картинке ниже показан пример нескольких разорванных пластиковых раков, расплавленных в форму для дропшота.

Разлейте жидкие приманки в свои любимые формы. Из двух расплавленных вместе разорванных раков вы получите приманку для дропшота Step 4Дайте приманкам остыть, прежде чем вынимать их из формы.Обычно это хорошая идея, когда они остынут и сформируются достаточно, чтобы их можно было удалить, чтобы положить их в ведро с водой, чтобы пластик полностью схватился. Когда вы вынимаете их в первый раз, они все равно будут липкими, но вода завершит процесс. Наконец, вы можете покрыть их внешним ароматом перед упаковкой или хранением для использования!

Несколько минут плавания в воде окончательно подготовят ваши приманки к использованию. Шаг 5Дайте приманкам высохнуть перед хранением. На протяжении этого процесса вы можете сделать много вещей, чтобы сделать вещи уникальными.Некоторые люди добавляют аромат в пластик перед заливкой. Можно добавить даже соль или чеснок и блестки. Существуют смягчители и отвердители для изменения консистенции пластика. Вы можете пойти настолько творчески и сложно, насколько захотите. В конце концов, вы можете просто растопить и утилизировать старые разорванные приманки, которые уже уходят, для следующего раунда ловли рыбы!

Конечный продукт — червяки типа Drop shotПодробнее на — www.bradparadisfishing.com

Как перерабатывать использованные НАБИВКИ для изготовления мягких пластиков

То, что когда-то было старым, теперь снова новое! Эта старая поговорка не может быть более верной, когда речь идет о переплавке ваших старых использованных мягких пластиковых рыболовных приманок и превращении их в совершенно новые приманки для ловли рыбы! Продолжайте читать и смотрите, чтобы увидеть отличную приманку DIY.

Примеры множества переработанных приманок, которые я произвел путем переплавки использованных приманок Давайте начнем с причин, по которым вы захотите это сделать:

1. Уменьшите засорение, никогда намеренно не бросайте старые или использованные мягкие пластиковые приманки обратно в воду. . Эти пластиковые приманки не растворяются и не разлагаются в воде, что не годится. Кроме того, известно, что рыба их переваривает, и это вредно для здоровья. Так или иначе, держите их в лодке и утилизируйте должным образом тем или иным способом.

2. Если вы в конечном итоге перерабатываете или переплавляете свои приманки, это в конечном итоге сводится к тому, чтобы уменьшить воздействие на свалки, так что вы можете быть довольны этим.

3. Изготовление мягких пластиковых приманок может быть очень интересным и хорошим способом занять себя, когда погода не способствует рыбалке. Вы можете быть в своем гараже, делая приманки и занимаясь рыбной ловлей, что может вам помочь. оставайся в здравом уме до следующего укуса!

4. В конечном итоге изготовление приманок может сэкономить вам приличную сумму денег.Самый достойный мягкий пластик стоит от 3 до 7 долларов за упаковку. Так что, если вы покупаете дешевую форму за 30 долларов, вам нужно сделать всего 5-10 упаковок новых червей, кроу или воблеров, чтобы получить деньги впереди.

5. И наконец, вы получите огромное удовольствие, поймав любимую рыбу на самодельную приманку!

Научитесь делать свои собственные мягкие пластиковые приманки

Если вам интересно, где найти все инструменты, необходимые для начала переплавки старых, вот список ниже:

Дешевые формы Senko — https: // ebay.to / 2WPm1Xt

Разные дешевые формы для приманок и наживок — https://ebay.to/2WOZ5Yd

Инжекторы из мягкого пластика — https://ebay.to/2vVcZNs

Стеклянные чашки из пирекса — https://amzn.to/2UMEotz

Mold Зажимы — https://amzn.to/2ybntJf Инфракрасный термометр

— https://amzn.to/2QPpeCj

Перчатки — https://amzn.to/3ar7Awt

Hot Plate — https://amzn.to/2xvd9f2

Использованные микроволновые печи — https://ebay.to/2UGdlA1

(PDF) Проектирование поверхностей с помощью лазерного переплава

Рис.14: Неправильно окрашенное двумерное изоплетическое представление (а) мощности лазера

в зависимости от положения в направлениях x и y и (b)

структурированной поверхности на основе этой мощности модуляция.

На рис. 14 справа показана гладкая структура, полученная с модуляцией мощности лазера

, показанной на рис. 14 слева. Обе стороны

на рис. 14 демонстрируют качественно хорошее совпадение, которое

является результатом, в основном, линейной взаимосвязи мощности лазера

, амплитудыи высоты конструкции. Высота структуры

, показанной на рис. 14 справа, составляет около hλ ≈ 60 мкм.

Еще более сложные модуляции мощности лазера, аналогичные

Eq.(2) с наклоном, падающей или постоянной мощностью лазера am-

высот и различной формы, таких как круги, волны или зазубрины

структур были испытаны. На рис. 15 показано большое разнообразие структур

, полученных на инструментальной стали 1.2343 за счет модуляции мощности лазера

различными способами. Основные процедурные параметры

оставались постоянными, например dL = 250 мкм,

PM = 115 Вт, PA = 100 Вт, vscan = 50 мм / с, dy = 50 мкм.Время обработки

для структуры, показанной на рис. 15, составляет прибл.

30-35 с / см2.

РЕЗЮМЕ И ПЕРСПЕКТИВЫ

Новый подход к структурированию металлических поверхностей с помощью лазера

Излучение— структурирование путем переплавки. В этом процессе материал

риал не удаляется, а перераспределяется при расплавлении. Внедренный процесс структурирования

основан на новом активном принципе

переплав тонкого поверхностного слоя по сравнению с традиционными процессами структурирования

, которые часто основаны на повторном перемещении

.Структура поверхности и микрошероховатость

являются результатом управляемой лазером самоорганизации ванны расплава из-за

поверхностного натяжения. На сегодняшний день определены основные процедурные параметры структурирования путем переплавки

, достигнуты

и периодические и апериодические структуры.

Использование адаптированной модуляции мощности лазера с пространственным разрешением

показывает, что структурирование множества новых и сложных структур может быть достигнуто на плоских поверхностях.Несмотря на многообещающие результаты

для процесса структурирования путем переплавки, сокращение времени обработки на

, перенос процесса структурирования с плоских

2D поверхностей на поверхности произвольной формы и точное преобразование определенных пользователем структур на произвольных поверхностях.

сложных проблем, которые необходимо решить в будущем.

По сравнению с обычными процессами полировки лазерная полировка

открывает возможность выборочной обработки

небольших участков (<0.1 мм²) на поверхности инструмента. Селективная лазерная полировка

улучшает внешний вид дизайнерских поверхностей, создавая эффекты двойного блеска, которые не могут быть достигнуты с помощью традиционных методов обработки без высоких затрат человеческих ресурсов и времени.

Рис. 15: Фотография нескольких периодических и апериодических структур

, созданных лазерным переплавом; материал: горячая деформируемая сталь 1.2343.

Эффект двойного блеска может быть создан путем выборочного изменения параметров процесса

, таких как мощность лазера и скорость процесса, поэтому

основан на пространственном изменении шероховатости поверхностей

.

ПОДТВЕРЖДЕНИЕ

Эта работа частично финансировалась Фондом Volkswagen

и Федеральным министерством образования Германии и

Research (BMBF). Мы хотели бы поблагодарить организацию Volkswagen Foun-

за их щедрую поддержку исследовательского проекта

«FluidStruc».

Также мы хотели бы поблагодарить BMBF за щедрое спонсорство

исследовательского проекта «EffiLas».

ССЫЛКИ

[1] E.Вилленборг: «Laserpolieren von Werkzeugstählen» — Диссертация

RWTH Aachen University, Shaker: 2005, 153.

[2] T. Kiedrowski et al: «Создание конструктивных структур путем выборочной

полировки металлов лазерным излучением», Труды 3-го Междунар.

WLT-конференция по лазерам в производстве, Мюнхен, Германия,

2005.

[3] Э. Вилленборг и др.: «Полировка лазерным излучением» Труды

2-й Международной конференции.WLT-конференция по лазерам в производстве, Мюнхен,

Германия, 2003.

[4] А. Теммлер и др .: «Структурирование путем переплавки», Труды 5-й Международной конференции

. WLT-конференция по лазерам в производстве, Мюнхен, Германия,

2009.

[5] Р. Остхольт и др .: «Лазерная полировка поверхностей произвольной формы», Труды

5-го Междунар. WLT-конференция по лазерам в производстве, Мюнхен,

Германия, 2009 г.

[6] Н. Пирх и др.: «Механизмы волнистости поверхности при лазерной полировке»,

Труды 8-го Междунар.Семинар по численному анализу свариваемости

, Грац-Сеггау, Австрия, 2006

[7] А. Рихманн и др.: «Лазерная полировка плавленого кварца», Труды

5-го Междунар. WLT-конференция по лазерам в производстве, Мюнхен,

Германия, 2009.

[8] А. Теммлер и др. «Дизайн поверхностей с помощью лазерного переплава», Труды

6-го Междунар. WLT-конференция по лазерам в производстве 2011,

419-430 (2011).

[9] Т.A. Mai, G.C. Лим, «Микроплавление и его влияние на рельеф поверхности

и свойства при лазерной полировке нержавеющей стали», журнал

of Laser Applications, (2004).

[10] T.L. Перри и др.: «Импульсная лазерная полировка микрочастиц Ti6Al4V

», «Журнал производственных процессов», (2009).

[11] К. Нюссер и др .: «Влияние распределения интенсивности и длительности импульса

на лазерную микрополировку», «Труды 6-го Междунар.WLT-конференция

по лазерам в производстве 2011, 462-471 (2011).

PETRA: Информация об использовании, преимуществах и безопасности полиэтилентерефталата.

Одно из самых выдающихся качеств ПЭТ — его исключительная пригодность для вторичной переработки. Приблизительно 1,5 миллиарда фунтов использованных бутылок и контейнеров из ПЭТ ежегодно регенерируются в США для вторичной переработки, что делает этот пластик самым перерабатываемым пластиком в Америке.

Практически каждая муниципальная программа утилизации в Северной Америке и Европе принимает бутылки и контейнеры из ПЭТ, которые можно идентифицировать по цифре «1» в маленьком треугольном символе, отформованном на дне или сбоку контейнера.

ПЭТ можно регенерировать и повторно использовать снова и снова путем тщательной промывки и переплавки для использования в новых продуктах из ПЭТ или путем химического разложения ПЭТ на составляющее сырье, которое затем очищается и превращается в новый ПЭТ. Любой ПЭТ, который не подходит для переработки, потому что он слишком грязный или загрязненный, чтобы его можно было должным образом очистить, можно безопасно и эффективно сжечь в качестве источника энергии. Это называется «термическая переработка».

Мириады применений переработанного ПЭТ

Знаете ли вы?

В среднем U.S. home использует 45 фунтов пластиковых бутылок и банок из ПЭТ в год. Если бы все они были переработаны, получилось бы достаточно переработанного ПЭТ-волокна для изготовления 12 дюжин мужских футболок или ковра, достаточного для комнаты размером 12 на 15 футов.

ПЭТ-бутылку или банку, которые вы помещаете в мусорный бак сегодня, можно собрать и переработать в множество продуктов для завтрашнего дня. ПЭТ можно переработать в новые ПЭТ-контейнеры, ковры, одежду, защитную упаковку, промышленную ленту, автомобильные детали, строительные материалы, даже войлок для теннисных мячей и канистры для теннисных мячей.

Из-за полной пригодности ПЭТ к вторичной переработке и широкого разнообразия использования рынок вторичного ПЭТ ограничен только количеством материала, собираемого у потребителей и предприятий по переработке.

Развитие новых предприятий, которые могут перерабатывать использованные ПЭТ-бутылки в новые ПЭТ-бутылки и контейнеры для пищевых продуктов (рециркуляция с замкнутым циклом), еще больше увеличивает эффективность использования ресурсов и устойчивость ПЭТ.

Используйте корзину, а не мусорное ведро

Чтобы максимально использовать экологические преимущества и экологичность ПЭТ, потребители и предприятия должны активно участвовать в переработке отходов.Несмотря на то, что ПЭТ является наиболее перерабатываемым пластиком в США, с уровнем переработки около 31%, нам необходимо совершенствоваться. Уровень переработки ПЭТ в Европейском Союзе, например, составляет 52%.

К сожалению, слишком много американцев небрежно выбрасывают использованные ПЭТ-бутылки в мусор. чем мусорная корзина, что означает, что они попадают на свалки вместо того, чтобы перерабатываться для новых целей.

Поскольку ПЭТ инертен и устойчив к воздействию микроорганизмов, бутылки и контейнеры из ПЭТ, попадающие на свалку, не представляют риска вымывания или загрязнения грунтовых вод и занимают относительно мало места на свалке, поскольку их легко раздробить.По оценкам EPA, только 1% твердых бытовых отходов в США приходится на ПЭТ-контейнеры.

Тем не менее, одноразовое использование и утилизация ПЭТ-тары — это обескураживающая трата очень ценного материала, который можно легко регенерировать и повторно использовать снова и снова. PETRA решительно поддерживает сокращение отходов, переработку и повторное использование материалов, когда это возможно. Переработка бутылок и контейнеров из ПЭТ — простой и экологически безопасный путь к более устойчивому будущему.

Механическая и молекулярная переработка | Eastman

Исторически термин «изготовлено из переработанных материалов» относится к материалам и продуктам, полученным в результате механической переработки, также известной как традиционная переработка. При механической переработке обычно используются два типа широко перерабатываемых пластиков — ПЭТ и ПЭВП. Это пластмассы, маркированные кодом идентификации смолы (RIC) 1 или 2 — продукты, такие как прозрачные одноразовые бутылки для воды, прозрачные кувшины для молока галлонами и т. Д. Процесс механической переработки включает сбор пластиковых отходов из мусорных контейнеров, доставку в центр переработки, очистка, измельчение, затем переплавка и формование пластиковых гранул, которые будут использоваться для производства других продуктов.

Механическая переработка — это очень эффективный и экологически чистый процесс, который следует использовать по возможности.

Однако механическая переработка, как правило, не позволяет переработать другие пять типов пластика — такие предметы, как контейнеры для фаст-фуда, цветные пластиковые бутылки, пластиковые оправы для очков и т. Д. Эти предметы имеют RIC с 3 по 7 и обычно попадают на свалки или в мусоросжигательные заводы.

Механическая переработка полезна, но у нее есть ограничения:

- Требуются чистые источники материалов

- Материалы могут быть переработаны механически только ограниченное количество раз из-за разрушения, что часто приводит к снижению эффективности основных свойств.

- Производится семь различных типов пластмасс; механическая переработка может обрабатывать только два.

- Многие продукты, изготовленные из вторичного сырья, в конечном итоге попадают на свалки из-за вторичного использования. Например, крышка от бутылки с водой может быть переработана в контейнер для губной помады. Этот контейнер для губной помады, если его переработать, можно превратить в ручку; а ручка, если она переработана, может быть превращена в кончики шнурков. На этом этапе наконечники для шнурков не подлежат вторичной переработке и часто оказываются на свалке после использования шнурков.

Механическая переработка предназначена для предотвращения попадания пластика на свалку, но одной только ее недостаточно. Нам нужно решение для создания продуктов, которые улучшают качество нашей жизни и продлевают срок их службы.

Используя передовые технологии круговой переработки Eastman, также известные как молекулярная переработка, мы создаем ценность из отходов. Эти технологии разбивают отходы на молекулярные строительные блоки, чтобы их можно было повторно использовать снова и снова, создавая бесконечный срок службы материалов, которые ранее были предназначены для утилизации.Это новый мощный инструмент в борьбе с отходами материалов, позволяющий переосмыслить и революционизировать материалы.

В Eastman мы используем два разных типа технологий молекулярной переработки — технологию возобновления углерода и технологию обновления полиэстера.

Технология возобновления углерода (CRT) использует широкий спектр пластиковых отходов — в некоторых случаях такие разные предметы, как смешанные пластмассы, текстиль и ковры — и использует их в качестве источника материала.Затем эта смесь отходов превращается обратно в небольшие молекулы и химические строительные блоки, которые используются для производства широкого спектра новых потребительских товаров.

Технология обновления полиэстера (PRT) берет полиэфирные пластмассы, такие как бутылки для безалкогольных напитков, ковер или даже одежду на основе полиэстера, и расстегивает их до их основных мономеров. Затем эти мономеры проходят процесс полимеризации для получения конечных продуктов.

Упаковка из полиэфира отличается отличным светопропусканием.

Упаковка из полиэфира отличается отличным светопропусканием.