подготовка, технология, пистолет и видео

Содержание:

- Подготовка

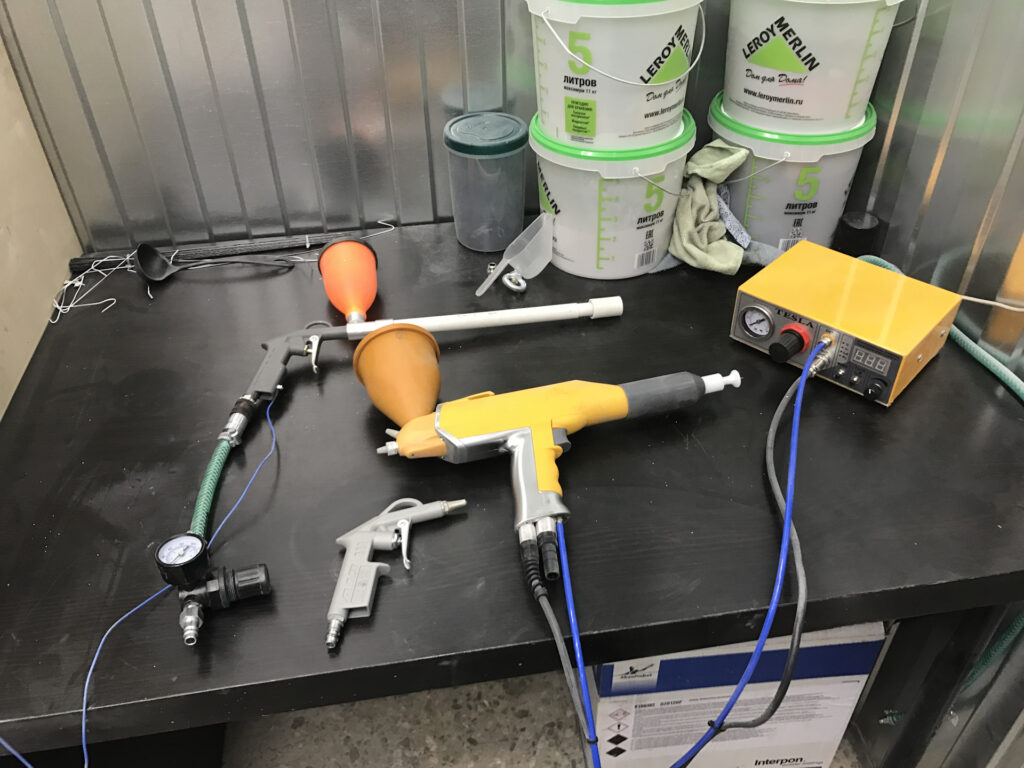

- Пистолет, БП и печь

- Сушильная печь

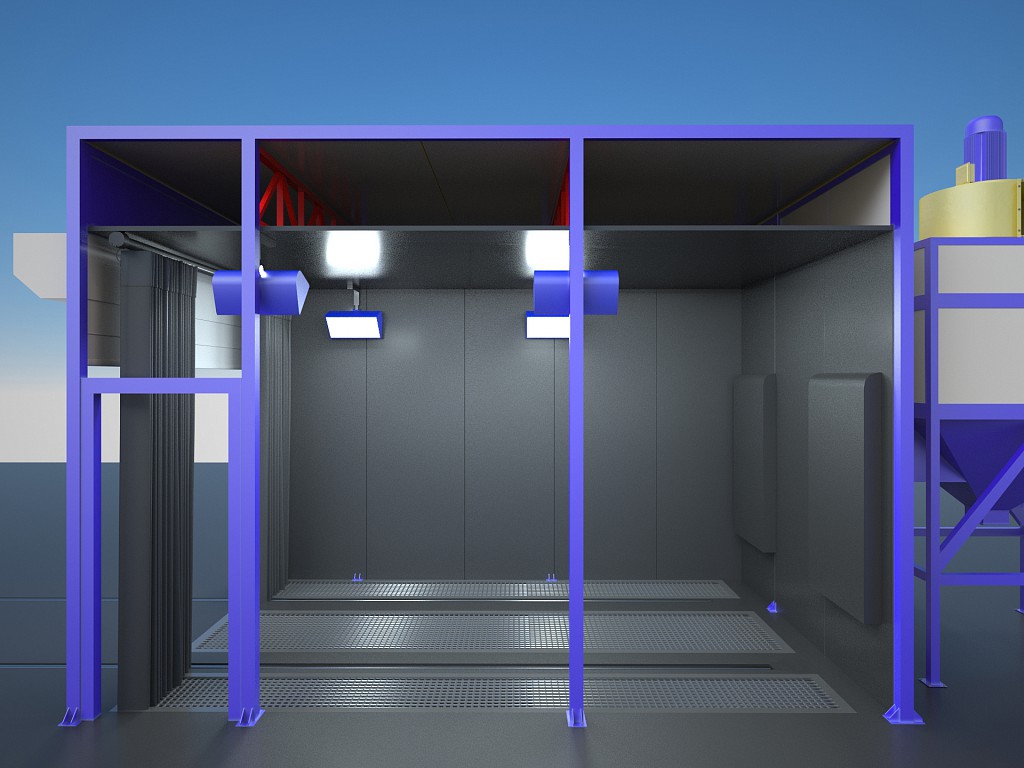

- Камера покраски

- Покраска порошком других материалов

Подготовительные этапы порошковой покраски своими руками ничем не отличаются от нанесения на деталь обычной краски. Однако сложности «порошковых» технологий требуют заводских условий или большой смекалки и терпеливости. Несмотря на очевидные достоинства такого покрытия (равномерность, долговечность, высокая степень защиты), превратить этот процесс в реальность в домашних условиях — дело непростое.

Технология использования порошка предполагает равномерное нанесение порошкового покрытия на деталь благодаря их разному заряду: деталь получает отрицательный заряд, порошок – положительный. Материал находится во взвешенном состоянии, равномерно смешиваясь с воздухом (другие способы – псевдоожиженная подложка и трибо-заряд). Конструкция пистолета и распыление заряженных частиц при этом имеют огромное значение, как и источник бесперебойного питания.

Подготовка

Начнём с самого «приятного». Своими руками такой материал на поверхность не нанесёшь и не нагреешь, поэтому потребуется печь для сушки (полимеризации порошка) желательно с гистерезисом, источник питания с такими параметрами как ток в тысячные доли ампера и примерно 25-30 КВ напряжения, модернизированный или купленный (45-60$) пистолет для напыления и расходные материалы вроде изоляции, скотча и пр. Набор дорогой, учитывая, что нагреватель обойдётся примерено в 60$, но никто не запрещает экспериментировать со старыми печами и сооружать пистолеты из старых бутылок.

Порошковая покраска предполагает другой способ нанесения материала, но подготовка поверхности остаётся точно такой же. Деталь должна быть тщательно вымыта и высушена, в месте предполагаемых работ установлены системы рекуперации материала: на пол стелятся газетки, поскольку часть порошка осыпается, а для повторного использования он остаётся пригодным. Площадь, не нуждающуюся в покраске, мог бы защитить скотч, но удалить его перед отправкой в печь будет проблематично.

Площадь, не нуждающуюся в покраске, мог бы защитить скотч, но удалить его перед отправкой в печь будет проблематично.

Пистолет, БП и печь

Подготовка к окрашиванию в домашних условиях состоит в том, что деталь из токопроводящего металла просто подвешивается на крючке и соединяется с минусом от БП. Вероятнее всего для создания соответствующего напряжения потребуется генератор и умножитель напряжения, поскольку найти в магазинах готовые источники с нестандартными параметрами тяжело. При сборке источника своими руками нужно учесть, что провода должны соответствовать напряжению (лучше их дополнительно изолировать термоусадочными кембриками) в 25 кВ. Само напряжение можно оценить пробоем воздуха (ориентировочно 23-30 мм) или собрав из амперметра и нескольких высоковольтных резисторов (2-5 ГОм) измерителя напряжения.

В идеале пульверизатор должен быть совмещён с устройством, заряжающим порошок, но приспособить для этого стандартный пистолет довольно сложно. Предполагается, что нанести на деталь лишний порошок всё равно не получится, поэтому использовать можно обычную пластиковую бутылку. Воздух должен быть сухим и сжатым. На бутылку надевается крышка из металла с хорошей проводимостью и множеством мелких отверстий (можно сделать обычной иглой), на крышку подаётся напряжение. Принцип прост: нажав на бутылку можно вытолкнуть порошок наружу, зарядив его путём контакта с находящейся под напряжением крышкой.

Воздух должен быть сухим и сжатым. На бутылку надевается крышка из металла с хорошей проводимостью и множеством мелких отверстий (можно сделать обычной иглой), на крышку подаётся напряжение. Принцип прост: нажав на бутылку можно вытолкнуть порошок наружу, зарядив его путём контакта с находящейся под напряжением крышкой.

[hana-code-insert name=’gogads’ /][hana-code-insert name=’yaads’ /]

Это простейшее устройство пистолета для порошковой покраски можно усовершенствовать или применить технологию при модернизации обычного распылителя как на этом видео:

Оценить напряжение можно поднеся пробку или металлическую часть распылителя к детали под напряжением – искра должна проскакивать на расстоянии 2.5-3 см. Схожий принцип применяется при хромировании, однако хром осаждается не на сухой поверхности, а выделяется из электролита. Правда, в случае хрома смысл заключается в диффузии (проникновении в обрабатываемый металл).

Сушильная печь

Полимерно-порошковая покраска требует финальной обработки температурой в 200 ˚C. В гараже можно приспособить старый жарочный шкаф или любую другую печь создающую нужную температуру. Равномерно обработанная деталь потребует «сушки» от 40 минут до часа. При использовании жарочного шкафа крайне желательно дополнительно утеплить шкаф изнутри. В простейшем варианте в качестве утеплителя можно выступить асбест или минеральная вата.

Сделать печь для порошковой покраски автомобиля можно своими руками. Объём прогревается обычными тэнами, а нихромовые спирали использовать не рекомендуется. Хотя умельцы умудряются приспособить к делу и такие. Для равномерного прогрева желательно, чтобы в печи происходила небольшая конвекция воздуха.

Камера покраски

Подготовка помещения к использованию должна предусматривать защиту от всех видов пробоя, поскольку используемое напряжение слишком высокое. Потребуется хороший компрессор, с возможностью подавать воздух под разным давлением. Соответственно позаботиться нужно и о сети.

Соответственно позаботиться нужно и о сети.

Технология порошковой покраски предполагает рекуперацию материала. Для предотвращения загрязнения помещения лучше использовать скотч. Стены рекомендуется просто оклеивать скотчем и удалять его вместе с материалом. Для сбора порошка используется пылесос с циклонной насадкой (бытовой для этих целей не подходит).

Покраска порошком других материалов

Порошковая покраска плит МДФ в условиях гаража затруднительна, однако технологии идут вперёд и сегодня применяются низкотемпературные порошки. Подготовка и окрашивание алюминия с помощью порошка ничем не отличаются от вышеприведённых, правда, использовать для этого электричество необязательно. В заводских условиях алюминиевые профили обрабатывают химическими составами и равномерно наносят на них порошок, после чего отправляют в термокамеру.

При выборе красящего вещества для порошковой покраски следует учитывать, что сами порошки бывают термореактивными и термопластичными. Без химических превращений способны образовывать правильную поверхность только первые, а вторые требуют дополнительных операций, но не плавятся под действием температуры и образуют прочную поверхность. Правильное окрашивание возможно, только если порошок обладает хорошей сыпучестью и высокой насыпной плотностью.

Правильное окрашивание возможно, только если порошок обладает хорошей сыпучестью и высокой насыпной плотностью.

Порошковая покраска дисков своими руками: технология

Содержание статьи

- Особенности краски

- Технология обработки

- Что можно сделать в домашних условиях

Здравствуйте! Приятно вас видеть снова! Продолжаем радовать вас новыми, интересными и, надеемся, полезными материалами. Наш сегодняшний герой — это порошковая покраска дисков.

Если вам требуется провести реставрацию автомобильных дисков, особенно литых, то самым надежным способом считается именно нанесение порошкового состава. Он наиболее технологически сложный, а цена справедливо, но высокая.

Скажу сразу, что вариант с обработкой своими руками выглядит сомнительно, поскольку у нанесения порошковой краски есть особая технология. Без определенных компонентов вы просто не сможете правильно выполнить работу. Но давайте обо всем буду рассказывать последовательно.

Особенности краски

Начнем с того, что для нанесения порошковой краски на поверхность колесных дисков требуется термическая обработка.

Если говорить коротко, то методом напыления на диск наносится состав, то есть краска, а затем каток подвергается воздействию высоких температур (около 200 градусов по Цельсию) в специальной печи, где выдерживается в течение 10 минут.

Производители выпускают несколько разновидностей порошковых красителей, которые отличаются по составу.

- Эпоксидный порошок. Характеризуется повышенной устойчивостью к воздействию кислот и щелочей;

- Полиэфирный состав отличается тем, что выдерживает негативное влияние атмосферы и коррозии. То есть справляется с теми факторами, из-за которых на диске может образоваться ржавчина;

- Силиконовый краситель. Не боится высоких температур;

- Полиуретановый порошок. Устойчив к контактам с абразивом, маслом и растворителями.

Еще добавлю, что отзывы говорят о таких красителях как самых долговечных и надежных. Если вы не пожалеете денег и закажите профессиональную реставрацию колесных дисков именно порошковой краской, то результатом останетесь довольны на все 100%.

Хотя важно заметить отсутствие богатого выбора цвета. Но диски — это такой компонент, который предпочитают окрашивать в достаточно стандартные колеры. Потому особых проблем со сравнительно ограниченным выбором палитры возникать не должно.

Технология обработки

Практически любой город, такой как Москва, Екатеринбург, Воронеж, Волгоград, Липецк и, конечно же, Спб, располагает большим количество автосервисов и фирм, готовых предложить услуги по порошковой покраске колесных дисков.

Но что это за технология? В действительности она имеет важные особенности, которые выгодно отличают порошковую краску от альтернативных решений и обеспечивают явные преимущества в виде стойкости, долговечности, качества и пр.

Всего технология разделена на 5 этапов.

- Подготовка диска. Нужно обработать поверхность катка, избавив его от следов старой краски, различных загрязнений и дефектов. Как в домашних условиях, так и на специализированных станциях это делают электрической дрелью, пескоструями и прочими подходящими инструментами.

Если загрязнения серьезные и требуется глубокое проникновение, тогда в ход идут щелочные и кислотные очистители. Суть вы уловили — грязи быть не должно перед нанесением. Плюс по мере необходимости поверхность грунтуется.

Если загрязнения серьезные и требуется глубокое проникновение, тогда в ход идут щелочные и кислотные очистители. Суть вы уловили — грязи быть не должно перед нанесением. Плюс по мере необходимости поверхность грунтуется. - Покраска. Далее следует само нанесение порошкового красителя. Обязательное условие — это наличие средств индивидуальной защиты. При работе с порошковой краской обязательно надевают перчатки, очки и защитный костюм с маской. Для равномерного распыления потребуется электростатический пульверизатор.

- Обжиг. Вот главная технологическая особенность, которая делает невозможным порошковую обработку в домашних условиях. Нет, если у вас в гараже стоит специальная печь, то проблем нет. Но по факту где вы встречали в частном гараже обычного автовладельца нечто подобное? Суть не в этом. В печи диск нагревают до 200 градусов Цельсия и выдерживают определенное время.

- Выдержка и остывание. Сразу из печи доставать колесный диск нельзя, иначе все испортится. Изделия остывают постепенно по мере снижения температуры внутри печи естественным путем.

Камеру для обжига выключают, после чего диск остается там примерно на 6-10 часов.

Камеру для обжига выключают, после чего диск остается там примерно на 6-10 часов. - Покрытие лаком. Завершает процесс обработка окрашенного порошковым красителем диска лаковым слоем. Он обеспечивает необходимую защиту состава, плюс придает привлекательный блеск.

При желании можете посмотреть видео и понять, как это все происходит наглядно.

Что можно сделать в домашних условиях

Учитывайте, что соблюдать все нюансы технологии обработки дисков порошковой краской в домашних условиях вы не сможете. Главная причина — отсутствие печи.

Но что-то своими руками сделать реально. Приготовьтесь к длительному процессу и трудоемкой работе.

- Подберите необходимые составляющие. Специальное оборудование недоступно в гараже, но обычные расходники найти легко. Вам нужна грунтовка, порошок (порошковый краситель подходящего цвета) и лак. Причем настоятельно советую покупать все компоненты от одного производителя. Так вероятность достичь хорошего результата будет выше.

- Соберите инструмент и расходные материалы. Диски следует обезжирить, обработать пескоструем, наждачками и дрелью. Все зависит от того, в каком состоянии находится изделие. При наличии глубоких царапин и повреждений их обрабатывают шпаклевкой, после чего грунтуют.

- Грунтовку можно наносить только на полностью высушенную поверхность. Начинайте с внутренней стороны диска и заканчивайте внешней. Чтобы получить качественный результат, нанесите минимум 2-3 слоя грунта. Каждый из них наносится только тогда, когда предыдущий полноценно высох. Чтобы сушка не занимала дни, воспользуйтесь обогревателем или тепловым вентилятором. Даже бытовой фен подойдет.

- Для распыления порошковой краски требуется обязательное наличие краскопульта или компрессора. Не забывайте о мерах защиты. Сначала краска наносится на внутренние поверхности, а затем на внешние.

- Распыляется в несколько слоев. Каждый слой высушивается. Обычно используют строительный фен, поскольку он достаточно мощный и выдает горячий воздух.

Перед нанесением последующих слоев, предыдущие качественно просушиваются.

Перед нанесением последующих слоев, предыдущие качественно просушиваются. - Завершает работу лакировка. 2-3 слоев будет достаточно.

Качество, конечно, не то, но внешне должно получиться очень красиво. Но мой вам совет. Если хотите связаться с порошковой технологией, закажите обработку дисков у специалистов.

А о том, как выбрать диски для своей машины читайте здесь.

Watch this video on YouTube

Вот и все! Спасибо, что читали! Подписывайтесь, оставляйте комментарии и зовите к нам своих друзей!

Порошковая покраска автомобильных дисков — технологический процесс

Доброго времени суток, уважаемые автолюбители! Вы наверняка встречали в интернете материалы, в которых повествуется о том, что порошковая покраска автомобильных дисков в гараже – дело «раз плюнуть».

Это далеко не так. Не раз, и не два… Боле того, порошковая покраска дисков, либо других деталей автомобиля в условиях гаража, в принципе, дело невыполнимое. То есть, вы вполне реально можете провести покраску стальных дисков, реставрацию и покраску литых дисков своими руками. Но, не методом порошковой покраски.

То есть, вы вполне реально можете провести покраску стальных дисков, реставрацию и покраску литых дисков своими руками. Но, не методом порошковой покраски.

Почему так, и чем порошковая покраска дисков отличается от обычной покраски, и рассмотрим в материале статьи.

Что собой представляет порошковая покраска

Давайте рассмотрим особенности и технологию порошковой покраски в условиях мелкосерийного производства. Так как покраска автомобильных дисков порошковой краской, как раз и относится именно к такому мелкосерийному производству.

Сама по себе, порошковая краска является многокомпонентной системой, состоящей из твёрдых частиц (порошок) и воздуха. Порошок – нерастворимое в воде вещество, без характерного запаха и цвета.

Технология нанесения порошковой полимерной краски подразумевает нанесение покрытия ручным или автоматическим методами трибостатической или электростатической зарядки. Напыление, в зависимости от производственных мощностей, производится в проходных либо тупиковых камерах напыления.

Порошковая покраска литых дисков полностью соответствует задачам обеспечения защитно – декоративных свойств колесных дисков.

Сам процесс нанесения порошкового покрытия состоит из трёх уровней:

- подготовка диска к покраске;

- непосредственно покраска дисков порошковой краской;

- термообработка (оплавление или полимеризация напыления при строго определенной температуре).

Принцип, на котором основана технология порошковой покраски, заключается в следующем: в установке напыления порошкового покрытия происходит заряжение частиц краски, которые затем притягиваются к заземленной поверхности изделия. В нашем случае к поверхности колесного диска. Таким образом, порошковая покраска автомобильных дисков обеспечивает, на сегодняшний день, самое качественное покрытие диска.

Особенности покраски автомобильных дисков порошковой краской

К качеству поверхности перед покраской диска порошковым методом, предъявляются определенные требования, выполнение которых гарантирует высокое качество изделия на выходе.

Диск не должен иметь выступающих сварочных швов, трещин, прожогов, открытых кромок с радиусом закругления не менее 0,3 мм и т.д.

Подготовка поверхности диска происходит традиционными методами. А именно: абразивная обработка диска (как правило, пескоструй), и обезжиривание поверхности. Обезжиривание может производится как ручным способом (растворителем или уайт-спиритом), так и промышленным.

Естественно, перед подготовкой должен быть выполнен ремонт дисков. Для обезжиривания дисков из цветных металлов, желательно применять специальные составы – концентраты. После обезжиривания предусмотрена обязательная сушка диска.

Подготовка порошковой краски и сжатого воздуха.

Порошковый материал, если у него не вышел срок хранения и применения, особой подготовки не требует. Перед применением порошка его проверяют на наличие дефектов, связанных с неправильным режимом хранения. Это может быть: комкование порошка, увеличенная влажность, нарушение агрегатного состояния (т. е. частицы порошка более крупные). Такое вещество непригодно для покраски дисков порошковым методом.

е. частицы порошка более крупные). Такое вещество непригодно для покраски дисков порошковым методом.А вот с воздухом дело обстоит немного иначе. Подготовка сжатого воздуха к порошковой покраске автомобильных дисков, заключается в удалении из него масляных капель и влаги. Это производится методом пропускания сжатого воздуха через маслоуловитель и установку осушки. В установке осушки воздух проходит через фильтры с сорбентом, забирающим влагу из воздуха.

Оборудование для порошковой покраски дисков. Оно несколько отличается от оборудования для покраски обычными автомобильными красками и лаками. На автосервисах, как правило, используются установки ручного напыления с пистолетом распылителем. Наиболее распространенный метод – нанесение электростатически заряженной порошковой краски. Это связано с тем, что пистолет с трибозарядом обладает меньшей производительностью, и используется при порошковой покраске изделий со сложно – фигурной формой.

Процесс нанесения порошковой краски на диски производится в камере порошкового напыления.

После нанесения порошкового покрытия диск отправляется на термообработку в печь. Формирование покрытия в печи происходит следующим образом:

- при определенной температуре происходит оплавление порошкового покрытия с учетом того, что температура изделия должна отвечать требованиям именно для этого металла и типа порошкового покрытия;

- отверждение (полимеризация) покрытия для формирования внутреннего и внешнего слоев. Этот этап позволяет получить заданные параметры внешнего вида автомобильного диска: глянец, структура покрытия, механическую прочность покрытия, адгезию и т.д.;

- охлаждение покрытия.

В итоге, на выходе мы получаем покрашенный порошковой краской диск, который прослужит вам не один год.

Вот такие они, технология и особенности нанесения порошкового покрытия на автомобильные диски. Теперь вы понимаете, что в гараже сложно выполнить порошковую покраску автомобильных дисков своими руками.

Успехов вам при выборе метода и способа покраски автомобильных дисков.

Порошковая покраска. Статьи от Thomi Felgen.

- Главная

- >

- Статьи

, 1511

Каждый автолюбитель хорошо знает о «качестве» дорог, по которым передвигается. Даже если вы ездите только по асфальту и только в черте города, диски вашего автомобиля находятся в зоне постоянного риска из-за летящих под колеса камней, не всегда ровного дорожного полотна, перепадов температур и обилия химических реагентов (в осенне-зимний период). Все это сказывается на внешнем виде автомобильных дисков не лучшим образом: появляются сколы и царапины, устойчивые загрязнения, коррозия. Можно ли в этом случае вернуть дискам автомобиля первоначальный внешний вид? Да. Поможет порошковая покраска дисков.

Многие автолюбители, зная о таком методе «реанимации» дисков решают заняться им самостоятельно, прямо в своем гараже. Удаляют старую краску диска с помощью кислотной смывки, наждачной бумаги, могут использовать дрель со специальной насадкой и т. д. Потом подвешивают диск и используют или краски из баллончика для дисков или с помощью краскопульта и жидких красок, в попытках вернуть ему достойный внешний вид. Конечно, такой метод имеет право на существование, но вряд ли в собственном гараже вы отреставрируете свои диски так, чтобы они хотя бы отдаленно напоминали те, которые только что вышли с конвейера. Если вы не владелец специализированного автосервиса, то вряд ли располагаете набором необходимых инструментов и оборудования для того, чтобы гаражная покраска увенчалась успехом.

д. Потом подвешивают диск и используют или краски из баллончика для дисков или с помощью краскопульта и жидких красок, в попытках вернуть ему достойный внешний вид. Конечно, такой метод имеет право на существование, но вряд ли в собственном гараже вы отреставрируете свои диски так, чтобы они хотя бы отдаленно напоминали те, которые только что вышли с конвейера. Если вы не владелец специализированного автосервиса, то вряд ли располагаете набором необходимых инструментов и оборудования для того, чтобы гаражная покраска увенчалась успехом.

В специализированном сервисе нужное оборудование есть, но разные компании используют разные технологии.

Во многих сервисах, гаражах, порошковая покраска осуществляется с использованием дробеструйного оборудования для очистки дисков от старой краски, хотя чаще всего встречается информация про пескоструйную очистку дисков, что не совсем верно, принцип работы тот же, но это абсолютно разный результат, дробь металлическая быстрее снимает краску чем кварцевый песок, себестоимость ниже.

В нашей мастерской Thomi Felgen, используются западные технологические стандарты при проведении всех работ, а наши специалисты несколько лет стажировались в Швейцарии, перенимая передовой опыт.

Впрочем, вы сами можете решить, красить ли диски у себя в гараже в попытках сэкономить, но без гарантии получить нужный результат или же обратиться к специалистам, которые точно знают, что и как следует делать и отвечают за качество своей работы, предоставляя гарантию на покраску дисков 5 лет.

(Понравилось: 1 )

Мои Mansory преобразились после Фельген-action! Спасибо за качественную работу!!!

Геннадий | 19.07.2018

Делал у Thomi Felgen два комплекта дисков: зиму и лето, оба комплекта 19го диаметра. Первый вариант черный мат с красным бордюрчиком, второй темно-серый супермат.

Остался крайне доволен качеством работ, подходом к общению с клиентом, и особенно сроками выполнения и обязательностью.

Максим | 07.04.2018

В данный сервис привёз на покраску и восстановление диски Enkei R21. Ребята работают аккуратно и бережно с дисками и авто. Восстановили и покрасили очень хорошо (из серебристого в насыщенный желтый). Приятные цены, сезонное хранение в подарок. Установили, отбалансировали колёса. Рекомендую.

Дмитрий | 28.11.2017

Одна из лучших компаний в Москве по восстановлению дисков. Востановили с полной полировкой комплект колес для Maserati. Результат просто великолепный. Качество обслуживания, персонал, обстановка заслуживают отдельной похвалы. Спасибо.

Дмитрий | 20.10.2017

Ну что могу сказать… Лучше организации по покраске и реставрации автомобильных дисков в Москве нет! Быстро! Качественно! Недорого! С гарантией! Это всё про них! МОЛОДЦЫ! Красил 4 комплекта колёс,разных,с полировкой и без,вопросов нету! Одни положительные эмоции! Отличный персонал и мастера,ко всем клиентам индивидуальный подход! Советовал и продо.

Андрей | 03.10.2017

Просто молодцы, специалисты своего дела ! -индивидуальный подход для каждого клиента ! — комфортное ожидание (чай,кофе) -приветливый, позитивный персонал -гибкая система скидок и бонусов Так держать, вы нам нужны !

Александр | 24.09.2017

Доброго времени суток! Я являюсь постоянным клиентом компании ThomiFelgen вот уже более 5-ти лет. Почти все мои автомобили проходили индивидуальное оформление колесных дисков в этой замечательной компании! Профессиональный подход, индивидуальный подход, высочайший уровень персонала, а также высокий уровень используемых материалов в работе — это…

Максим | 08.04.2017

По совету знакомого обратился к ребятам из Thomi Felgen за восстановлением диска Brabus после ДТП, оценив проделанную ими качественную работу, а так же ориентированный подход ребят на клиента, решил отдать им все четыре колеса на порошковую покраску. и не прогодал. Полученный результат превзошел все ожидания. Теперь если за покраской, то только к…

Полученный результат превзошел все ожидания. Теперь если за покраской, то только к…

Алексей | 03.04.2017

Очередной раз благодарю за отличную работу !!! Уже несколько являюсь клиентом, седьмой комплект дисков и ни одной помарки ! Любезные и профессиональные сотрудники ! Так держать !

Вячеслав | 26.03.2017

Больше спасибо коллективу Томи Фельген, за полировку и покраску дисков на мерседес. Все сделали профессионально , мастера высокого уровня !!!

Григорьев Эрик | 07.03.2017

Читать полностью

Возврат к списку

Порошковая покраска автомобиля — процесс и описание

Компания «ЭКОПЛАСТ» специализируется на покраске крупногабаритных изделий длиной до 14 метров и весом до 3 тонн.

Порошковые краски существенно выделяются среди жидких лакокрасочных материалов. Они имеют вид не жидкого вещества, а мелкодисперсных взвешенных частиц, которые после нанесения надежно удерживаются на поверхности окрашиваемого изделия за счет разницы электрических потенциалов. Благодаря возможности получать действительно высококачественное, ровное, устойчивое к разным типам воздействий полимерное покрытие, порошковая покраска автомобилей стала эффективной технологией покраски, к которой все чаще обращаются автомаляры.

Благодаря возможности получать действительно высококачественное, ровное, устойчивое к разным типам воздействий полимерное покрытие, порошковая покраска автомобилей стала эффективной технологией покраски, к которой все чаще обращаются автомаляры.

Достоинства и недостатки

Если грамотно, тщательно провести подготовительные работы и четко следовать технологии, порошковая окраска авто даст отличный результат:

- Для получения качественного слоя порошковая краска может наноситься одним слоем, что позволит получить идеально гладкое, ровное покрытие от 35 до 250 мкм без риска образования дефектов и потеков.

- Благодаря 100% сухому составу потери краски составят не более 2-4%, в то время как жидкие краски – до 40%.

- Меньшая пористость краски улучшает антикоррозийные свойства, риски поцарапать и повредить покрытие.

- Покрытие затвердевает уже через 30 минут.

- Отсутствие горючих веществ в составе уменьшает риски воспламенения. Это экологически чистый и безопасный процесс.

- Возможна как порошковая окраска рамы автомобиля и других металлических деталей, так и пластиковых и стеклянных элементов.

- Покрытие из порошковой краски очень долговечно.

- Порошковые краски продаются в готовом для нанесения виде. Вы сможете легко подобрать идеальный цвет без необходимости использовать растворители и другие реагенты для подбора цвета и контроля вязкости.

- По эксплуатационным ударопрочным и износостойким свойствам окрашенные порошковой краской детали превосходят другие.

Однако стоит помнить, что покраска авто порошковой краской невозможна в бытовых и полевых условиях. Для успешной и качественной покраски необходимо использовать специально оборудованные камеры с определенным температурным режимом. Стоит также внимательно относиться к подбору цвета, так как самостоятельно колировать порошок не удастся.

Принцип порошкового окрашивания авто

Как уже упоминалось, порошковая покраска осуществляется по электростатическому методу, то есть отрицательно заряженные частицы краски плотно удерживаются на поверхности авто из-за разности потенциалов.

Это кладет отпечаток и на использование оборудования. Так, обеспечить оптимальные свойства материалу способен набор из оборудования, включающий:

- Питатель, необходимый для хранения порошка.

- Компрессор, нагнетающий сжатый воздух.

- Эжектор, транспортирующий красящий порошок в пульверизатор.

- Пульверизатор со встроенным электродом, который придает порошки нужные электростатические свойства и распределяет краску по поверхности.

Порошковая покраска машины также может осуществляться более экономичным, но менее продуктивным методом трибостатического напыления. Суть метода в том, что частицы красящего порошка приобретают свои электростатические свойства не при помощи источника напряжения, а трением с фторопластовой поверхностью внутренней части распылителя.

Камера для покраски авто подобными материалами также должна быть непростой и должна включать 2 помещения:

- Камера покраски с оборудованной системой циклической вентиляции с импульсным фильтром, который будет улавливать неизрасходованные частицы порошка и поставлять в питатель для повторного нанесения, обеспечивая практически 0% перерасхода материала.

- Камера полимеризации, где посредством нагрева до 150-200 градусов С при помощи теплогенераторов или ТЭН порошок примет вязкую форму, образуя долговечное, ровное покрытие.

Технология покраски автомобиля

Общепризнанный эффективный метод порошковой покраски автомобиля заключается в следующем:

- Предварительная подготовка металлической поверхности. Технология окраски предусматривает нанесение порошка на идеально гладкое, чистое, очищенное от ржавчины покрытие. Необходимо выровнять металл, осуществить затирку старого лакокрасочного покрытия до шероховатой поверхности. Допускается нанесение порошковой краски на уже нанесенный слой, но адгезия материала в таком случае будет ниже.

- Грунтовка поверхности. Перед нанесением краски наносится 2-3 слоя грунта с особым составом с фосфатами железа для улучшения сцепления краски с поверхностью. После высыхания поверхность, как правило, шлифуется наждачной бумагой с мелкой структурой.

- Нанесение краски.

После подготовки поверхности следует нанести порошковую краску. Целесообразно в некоторых случаях использовать обе технологии: трибостатический метод для окрашивания сложных, нестандартных деталей (изгибов кузова, дисков, обвесов) и электростатический – для нанесения ровного слоя краски на кузовные детали. Следует следить за влажностью воздуха, используемого для подачи порошка, чтобы не ухудшить адгезические свойства краски. Часто для подготовки воздуха используются сушки.

После подготовки поверхности следует нанести порошковую краску. Целесообразно в некоторых случаях использовать обе технологии: трибостатический метод для окрашивания сложных, нестандартных деталей (изгибов кузова, дисков, обвесов) и электростатический – для нанесения ровного слоя краски на кузовные детали. Следует следить за влажностью воздуха, используемого для подачи порошка, чтобы не ухудшить адгезические свойства краски. Часто для подготовки воздуха используются сушки. - Полимеризация. Когда слой порошка нанесен, деталь необходимо поместить в полимеризационную камеру, где автомобиль или его деталь должны подвергнуться нагреву до 150-200 градусов С в течение 15-30 минут, пока пленка не затвердеет. На этом этапе важно поддерживать стабильную температуру, чтобы покрытие стало монолитным и прочным.

- Контрольный этап. Деталь следует остудить естественным образом. Установку на авто или транспортировку не желательно осуществлять в течение ближайших 24 часов.

Если все процессы были осуществлены без нарушений, порошковая покраска кузова автомобиля полностью оправдает все затраты и обеспечит авто привлекательным внешним видом на долгие годы.

в Статьи автор admin 0 комментарии

Методы порошковой покраски

Есть четыре основных процесса порошковой покраски покрытий: электростатическое распыление, способ нанесения с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью пламени (flame spray).

Электростатическое распыление – наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом.

Особенности четырех различных методов порошкового покрытия:

- В процессе электростатического распыления сухие порошковые частицы приобретают электрический заряд, в то время как окрашиваемая поверхность электрически нейтральна.

Заряженный порошок и нейтральная рабочая область создают электростатическое поле, которое притягивает сухие частицы краски к поверхности. Попадая на окрашиваемую поверхность, порошковое покрытие сохраняет свой заряд, который удерживает порошок на поверхности. Окрашенная таким образом поверхность помещается в специальную печь, где частицы краски тают и впитываются поверхностью, постепенно теряя свой заряд.

Заряженный порошок и нейтральная рабочая область создают электростатическое поле, которое притягивает сухие частицы краски к поверхности. Попадая на окрашиваемую поверхность, порошковое покрытие сохраняет свой заряд, который удерживает порошок на поверхности. Окрашенная таким образом поверхность помещается в специальную печь, где частицы краски тают и впитываются поверхностью, постепенно теряя свой заряд. - Второй метод нанесения предусматривает, что порошковые частицы краски удерживаются во взвешенном состоянии с помощью потока воздуха. Вступая в контакт с предварительно разогретой окрашиваемой поверхностью, эти частички тают и прочно удерживаются на ее поверхности. Толщина порошкового покрытия зависит от температуры, степени нагрева поверхности, а также от длительности контакта с порошковыми частицами. При нанесении покрытий из термопластика последующее нагревание в большинстве обычно не требуется. Однако для полного затвердевания порошкового покрытия в некоторых случаях необходимо дополнительное нагревание.

- Электростатический способ нанесения порошковой краски с помощью воздушного потока во многом схож с предыдущим, однако в этом случае поток воздуха, удерживающий частицы краски, электрически заряжен. Ионизированные молекулы воздуха заряжают частицы краски при движении наверх в специальной печи, куда помещают окрашиваемую поверхность, и формируют облако заряженных частиц. Окрашиваемая поверхность, обладающая нейтральным зарядом, покрывается слоем заряженных частиц. В этом случае предварительного нагревания окрашиваемой поверхности не требуется. Эта технология подходит для окрашивания небольших и простых по форме объектов.

- Метод окрашивания с помощью пламени появился сравнительно недавно и применялся, в основном, для порошковых покрытий из термопластика. Термопластический порошок плавится под воздействием сжатого воздуха и попадает в специальный пистолет, где проходит через горящий пропан. Расплавленные частицы краски наносятся на окрашиваемую поверхность, формируя прочный слой.

Поскольку этот способ не требует прямого нагревания, он подходит для большинства материалов. С помощью данной технологии можно окрашивать поверхности из металла, древесины, каучука и камня. Нанесение краски с помощью пламени также подходит для больших или закрепленных объектов.

Поскольку этот способ не требует прямого нагревания, он подходит для большинства материалов. С помощью данной технологии можно окрашивать поверхности из металла, древесины, каучука и камня. Нанесение краски с помощью пламени также подходит для больших или закрепленных объектов.

Выбор порошковой краски зависит от желаемых характеристик поверхности. Свойства порошков должны отвечать индивидуальным запросам клиента, предъявляемым по отношению к поверхностям. Порошковые покрытия подразделяются на разные категории, в зависимости от особенностей применения. Термопластические покрытия применяются для окрашивания более плотных поверхностей и обеспечивают покрытиям долговечность, в то время как термостатическое порошковое покрытие применяется для окраски более тонких материалов, в основном, в декоративных целях. В порошковых красках используются полиэтилен, поливинил, нейлон, фторполимеры, эпоксидная смола, полиэстер и акриловые смолы.

Совместимость материалов

- Технология электростатического нанесения с помощью воздушного потока лучше всего подходит для окрашивания небольших металлических предметов.

- Как и для всех типов окрашивания, порошковые покрытия применяют на чистую, гладкую и хорошо подготовленную поверхность. Окрашиваемая поверхность не нуждается в предварительной обработке, однако дополнительная подготовка поверхности (например, обработка фосфатом железа для стали, фосфатом цинка для гальванических элементов или стали и фосфатом хрома для алюминиевых поверхностей) заметно улучшает качество порошкового покрытия.

- Только те материалы, которые могут нагреваться до высокой температуры, могут подвергаться порошковому окрашиванию по технологии электростатического распыления, нанесения с помощью потока воздуха или электростатического нанесения с помощью воздуха. Следовательно, эти технологии более всего подходят для небольших металлических объектов.

Здоровье и безопасность

- Порошковые краски могут легко воспламеняться вблизи открытых источников огня. Концентрация порошка в воздухе должна надежно контролироваться для обеспечения безопасного рабочего пространства.

Несмотря на отсутствие легко воспламеняющихся растворителей, любой органический материал наподобие пыли или порошка может сформировать взрывчатую субстанцию в воздухе.

Несмотря на отсутствие легко воспламеняющихся растворителей, любой органический материал наподобие пыли или порошка может сформировать взрывчатую субстанцию в воздухе. - При окрашивании следует избегать вдыхания порошковой краски, поскольку это может привести к повреждению легких и защитных мембран организма.

Типовой процесс порошковой окраски представляет собой следующую последовательность операций:

- Подготовка поверхности изделия к окраске.

- Нанесение на окрашиваемую поверхность порошкового покрытия в камере напыления с помощью напылителя, в котором частицам полимерного порошка придается электрический заряд, и который с помощью сжатого воздуха транспортирует порошок к детали. Под действием электростатических сил частицы порошка притягиваются к поверхности окрашиваемой детали и равномерными слоями располагаются на ней.

- Нагрев изделия в печи оплавления и полимеризации при температуре 140-220°C (в зависимости от вида краски). В результате нагревания порошок оплавляется, полимеризуется и покрытие приобретает необходимые защитные и декоративные свойства.

Отделка гаражного шкафа с порошковым покрытием и цвет

Для прочного покрытия, которое не потускнеет со временем

Преимущества порошковой окраски

Максимальный срок службы

Liberty Closet & Garage Company сотрудничает с Redline Garagegear , лучшим производителем технологий порошковой окраски, чтобы предложить деревянные гаражные шкафы с порошковой окраской высочайшего качества доступный. Порошковое покрытие доступно на дверях гаражных шкафов, фасадах ящиков и боковых панелях. Это всего лишь один из способов, которым эти шкафы были разработаны специально для гаража.

Порошковое покрытие создает долговечное покрытие, которое не тускнеет со временем и невосприимчиво к экстремальным температурам, влажности, разливам и грубому обращению. Отделка с порошковым покрытием является бесшовной, не оставляет пятен, не отслаивается и не скалывается, а также превосходит краску, пластик или ламинат. Это действительно должно длиться вечно!

Это действительно должно длиться вечно!

Мы предлагаем 12 цветов гаражного шкафа с порошковым покрытием . Эти цвета будут продолжать отлично выглядеть спустя годы после того, как вы установили шкафы в гараже. А обслуживание очень простое… просто очистите их с мылом и теплой водой, чтобы они выглядели как новые.

Гаражные шкафы с порошковым покрытием производятся экологически безопасным способом. В отличие от жидкой краски, порошковое покрытие не требует растворителя и не содержит тяжелых металлов, растворителей или летучих органических соединений.

Весь ваш заказ — дверцы, фасады ящиков и боковые панели — окрашены порошковой краской в одной партии. Мы не используем запасные части или запасные части, чтобы ваши двери и ящики всегда идеально подходили друг другу.

Бесплатная консультация

Процесс порошковой окраски

«Порошковая окраска — это процесс сухой отделки, в котором используется смесь пигмента и смолы. Смесь получает электростатический заряд и распыляется на деталь (выше) и нагревается в печи. Порошок превращается в гель и растекается, сцепляясь с деталью и создавая бесшовное покрытие, которое выглядит привлекательно, долговечно и обладает высокой устойчивостью к химическим веществам».

Смесь получает электростатический заряд и распыляется на деталь (выше) и нагревается в печи. Порошок превращается в гель и растекается, сцепляясь с деталью и создавая бесшовное покрытие, которое выглядит привлекательно, долговечно и обладает высокой устойчивостью к химическим веществам».

Почему порошковое покрытие?

Порошковое покрытие является одним из самых долговечных доступных покрытий, но до последних нескольких лет порошковое покрытие использовалось только на металлических деталях. Но металл тяжелый, промышленный и дорогой для домашнего использования.

Мы усовершенствовали процесс нанесения порошкового покрытия на МДФ (древесноволокнистую плиту средней плотности), создав покрытие, такое же прочное, как металл, менее дорогое и идеально подходящее для домашнего использования. Собственно говоря, наш уникальный процесс запатентован!

Параметры просмотра

Не все порошковые покрытия созданы одинаковыми

В отличие от большинства других производителей шкафов для гаражей, использующих порошковое покрытие, Redline Garagegear производит все свои порошковые покрытия собственными силами, что дает нам полный контроль над качеством и стабильностью отделки. А поскольку нам не нужно ждать сторонних поставщиков, вы получите свои шкафы быстрее.

А поскольку нам не нужно ждать сторонних поставщиков, вы получите свои шкафы быстрее.

Готовые детали так же прочны, как и металлические, но без высокой цены и веса, а выглядят лучше!

Выберите идеальные цвета и стиль для вашего интерьера

Счастливые клиенты

Я очень доволен нашими нестандартными шкафами. Команда Liberty Closets упростила этот процесс. Они… Я не мог быть счастливее с нашими изготовленными на заказ шкафами. Команда Liberty Closets упростила этот процесс. Они были очень отзывчивыми, знающими и заслуживающими доверия. Когда они поняли, что мы можем повторно использовать наши старые двери шкафа вместо того, чтобы ставить новые (что, очевидно, было большой экономией средств), они немедленно сообщили нам об этом. Они явно заботятся о своих клиентах и не просто зарабатывают деньги. Мы с нетерпением ждем совместной работы с ними над другими проектами в будущем.

Читать далее

Я использовал Liberty для полов в гараже. Они выглядят потрясающе. Они были очень профессиональны … вовремя, усердно работали, отлично сделали ….

Я использовал Liberty для полов в гараже. Они выглядят потрясающе. Они были очень профессиональны … вовремя, усердно работали, отлично сделали. Пол выглядит потрясающе и за ним легко ухаживать.

Они выглядят потрясающе. Они были очень профессиональны … вовремя, усердно работали, отлично сделали ….

Я использовал Liberty для полов в гараже. Они выглядят потрясающе. Они были очень профессиональны … вовремя, усердно работали, отлично сделали. Пол выглядит потрясающе и за ним легко ухаживать.

Читать далее

Фантастическая компания. Тони, владелец, услышал мою мольбу о быстром обслуживании, когда моя старая кладовая рухнула. Он поставил Джона… Фантастическая компания. Тони, владелец, услышал мою мольбу о быстром обслуживании, когда моя старая кладовая рухнула. Той ночью он поставил Джона на дизайн, а неделю спустя они установили мою новую замечательную кладовку! Отличные ребята, невероятное обслуживание, профессиональные, отзывчивые, отличные. Пять звезд.

Читать далее

Первоклассная работа от начала до конца! Мы разработали и установили несколько шкафов, и мы очень рекомендуем!

Пару лет назад я купил восемь шкафов в Liberty Closets для своего дома и очень счастлив. …

Я купил восемь шкафов в Liberty Closets для своего дома пару лет назад и очень счастлив. Бригада монтажников сработала быстро и аккуратно. Шкафы выглядят великолепно и имеют высочайшее качество. Кроме того, они совсем не состарились: они выглядят так же, как и в первый день. Перенесемся на два года вперед, мне нужно было добавить еще одну полку и вешалку к одному из существующих шкафов: я позвонил в Liberty Closets, и они их доставили. мне бесплатно! Замечательный сервис и приятно работать.

…

Я купил восемь шкафов в Liberty Closets для своего дома пару лет назад и очень счастлив. Бригада монтажников сработала быстро и аккуратно. Шкафы выглядят великолепно и имеют высочайшее качество. Кроме того, они совсем не состарились: они выглядят так же, как и в первый день. Перенесемся на два года вперед, мне нужно было добавить еще одну полку и вешалку к одному из существующих шкафов: я позвонил в Liberty Closets, и они их доставили. мне бесплатно! Замечательный сервис и приятно работать.

Читать далее

Читать все 16 отзывов

Наш процесс

Бесплатная консультация

Один из наших опытных дизайнеров приедет к вам домой, чтобы помочь оценить ваше пространство, потребности в хранении и бюджет.

Бесплатный дизайн и смета

Используя наше программное обеспечение для 3D-дизайна, мы отправим вам предложение и макет дизайна, чтобы вы могли точно увидеть, как будет выглядеть ваше пространство.

Монтаж

Один из наших опытных менеджеров проекта согласует материалы и планирование, чтобы сделать вашу установку гладкой.

Свяжитесь с нами сейчас

Звоните (203) 778-0222

Запишитесь на бесплатную консультацию!

Позвоните нам по телефону (203) 778-0222 для бесплатной консультации по дизайну или заполните форму ниже.

Гаражные ворота с порошковым покрытием — добавьте ценность вашему дому | Безумная дверь | 925-357-9781

Новейший вариант цвета Martin Door, прожилка красного дерева, , предназначен для создания эффекта дерева. Здесь цвет показан на алюминиевой двери. Благодаря новому цвету порошкового покрытия общее количество цветов, доступных для ворот Martin, увеличилось до 70.Простое обслуживание гаражных ворот

Гаражные ворота с порошковым покрытием придадут ценность и стиль любому дому. Помимо многочисленных вариантов дизайна, порошковое покрытие обеспечивает защитный слой, который позволяет сохранить почти первоначальный вид двери в течение многих лет.

Гаражные ворота с порошковым покрытием имеют многочисленные преимущества:

- Экологичность, поскольку при порошковом покрытии не используются агрессивные загрязнители

- Устойчивый к царапинам

- Создает вид двери с отделкой под дерево на стали или алюминии без связанных с этим проблем с уходом

- Порошковое покрытие добавляет еще один слой защиты вашей двери

- Увеличивает стоимость вашего дома

- Подходит для многих типов гаражных ворот

Порошковое покрытие защищает гаражные ворота от жары, холода, грязи, коррозии и даже отбеливания. Кроме того, гаражные ворота с порошковым покрытием могут прослужить до 20 лет даже в самых суровых климатических условиях.

Просмотрите нашу галерею нестандартных моделей гаражных ворот. Позвоните нам по телефону 925-357-9781, чтобы узнать о специальных предложениях или получить дополнительную информацию о гаражных воротах с порошковым покрытием.

Выбор гаражных ворот с порошковым покрытием в компании Madden Door

Madden Door упрощает выбор идеальных гаражных ворот с порошковым покрытием. Наша команда может помочь вам с ранними дизайнерскими идеями вплоть до установки и за ее пределами.

Работать с Madden Door просто как 1,2,3:

- Свяжитесь с членом нашей команды дизайнеров . Наши опытные дизайнеры могут встретиться с вами, чтобы определить стиль гаражных ворот и порошковое покрытие, которые улучшат и дополнят стиль вашего дома

- Выберите дверь гаража . Ваш дизайнер не только примет во внимание цвет и стиль порошкового покрытия, но и порекомендует тип двери и систему открывания, которая наилучшим образом соответствует вашему образу жизни и требованиям к дому

- Запланировать установку . Квалифицированная команда монтажников Madden Door быстро и профессионально установит ваши гаражные ворота с порошковым покрытием и систему открывания.

Мы также предоставим практические инструкции по использованию открывалки .

Мы также предоставим практические инструкции по использованию открывалки .

Независимо от того, пользуетесь ли вы преимуществом наших гаражных ворот с порошковым покрытием под дерево или наших стандартных конструкций с порошковым покрытием, наши цены всегда конкурентоспособны.

Ознакомьтесь с широким ассортиментом гаражных ворот с порошковым покрытием в Madden Door. Позвоните нам в 925-357-9781.

Обновите внешний вид вашего дома в Ист-Бэй, установив новые дверцы. Madden Door предлагает гаражные ворота каретки во многих стилях и ценовых категориях. Приобретите у нас широкий выбор стандартных и нестандартных дверей для вагонов, в том числе из штампованной стали, из окрашенного дерева, а также из окрашенной ели, кедра, красного дерева и гаражных ворот из болиголова. У нас вы можете рассчитывать на конкурентоспособные цены, надежные услуги по проектированию, установке и ремонту гаражных ворот.

Наши двери вагона — воплощение вневременного стиля с использованием современных технологий

Добавьте ностальгическое очарование и трехмерную детализацию гаражных ворот каретного дома в свой дом в Ист-Бэй, не упустив при этом современные удобства, такие как работа над головой и устойчивая к атмосферным воздействиям и энергоэффективная конструкция. Многие из наших клиентов с удивлением обнаруживают, что каретные гаражные ворота хорошо сочетаются с различными стилями дома. Наши специалисты по дизайну гаражных ворот помогут вам создать идеальную конфигурацию, которая подчеркнет вашу архитектуру замысловатой перекрещивающейся обшивкой, декоративными окнами и большими богато украшенными ручками.

Многие из наших клиентов с удивлением обнаруживают, что каретные гаражные ворота хорошо сочетаются с различными стилями дома. Наши специалисты по дизайну гаражных ворот помогут вам создать идеальную конфигурацию, которая подчеркнет вашу архитектуру замысловатой перекрещивающейся обшивкой, декоративными окнами и большими богато украшенными ручками.

Профессиональная установка двери вагонного сарая обеспечивает бесшовную посадку

Каждая из наших недорогих дверей включает в себя профессиональную установку гаражных ворот. Наши квалифицированные специалисты по гаражным воротам точно установят ваши новые гаражные ворота для вагона в ваш гараж на одну машину, две машины или индивидуальный гараж, обеспечив защиту от непогоды и вредителей, а также безопасное и долговечное использование. После установки мы покажем вам, как управлять вашей новой системой гаражных ворот, чтобы убедиться, что вы довольны результатами.

Ремонт и обслуживание гаражных ворот Ист-Бэй

Madden Door предлагает больше, чем красивые, высококачественные гаражные ворота и профессиональную установку. Вы можете рассчитывать на нас во всех вопросах, связанных с обслуживанием и ремонтом гаражных ворот. Мы здесь, чтобы помочь вам максимально продлить срок службы вашей системы гаражных ворот. Наши опытные подрядчики по гаражным воротам обслуживают все марки гаражных ворот и систем открывания гаражных ворот, в том числе вышедшие из эксплуатации бренды.

Вы можете рассчитывать на нас во всех вопросах, связанных с обслуживанием и ремонтом гаражных ворот. Мы здесь, чтобы помочь вам максимально продлить срок службы вашей системы гаражных ворот. Наши опытные подрядчики по гаражным воротам обслуживают все марки гаражных ворот и систем открывания гаражных ворот, в том числе вышедшие из эксплуатации бренды.

Преобразите свой дом в Антиохии, Конкорде, Эль-Серрито, Эль-Собранте, Мораге, Питтсбурге, Ричмонде или Сан-Пабло с помощью 9Двери вагона 0115 в Ист-Бэй от Madden Door & Sons. Свяжитесь с нами по телефону 925-208-4907, чтобы назначить консультацию по дизайну гаражных ворот сегодня.

Ист-Бэй, Калифорния

Калифорнийский регион Ист-Бэй включает города в округе Аламеда и Контра-Коста. Хотя регион усеян многочисленными парками и зонами отдыха, он сильно урбанизирован. Скоростной транспорт Bay Area Rapid Transit (BART) обеспечивает легкость передвижения. Ист-Бэй — крупный транспортный узел западного побережья, в котором находится крупнейший порт в Северной Калифорнии и множество крупных предприятий, от Kaiser Permanente до Chevron, а также известные школы Калифорнийского университета в Беркли и Сент-Мэри. Madden Door гордится тем, что обслуживает домовладельцев в районе Ист-Бэй, предоставляя надежные гаражные ворота с 19 лет.76.

Madden Door гордится тем, что обслуживает домовладельцев в районе Ист-Бэй, предоставляя надежные гаражные ворота с 19 лет.76.

Отделка гаражного шкафа с порошковым покрытием и цвет

Для прочного покрытия, которое не потускнеет со временем

Преимущества порошковой окраски

Максимальная долговечность

Гардероб 1 Интерьеры сотрудничает с Redline Garagegear , лучшим производителем технологий порошковой окраски, чтобы предложить деревянные гаражные шкафы с порошковой окраской высочайшего качества. Порошковое покрытие доступно на дверях гаражных шкафов, фасадах ящиков и боковых панелях. Это всего лишь один из способов, которым эти шкафы были разработаны специально для гаража.

Порошковое покрытие создает долговечное покрытие, которое не тускнеет со временем и невосприимчиво к экстремальным температурам, влажности, разливам и грубому обращению. Отделка с порошковым покрытием является бесшовной, не оставляет пятен, не отслаивается и не скалывается, а также превосходит краску, пластик или ламинат. Это действительно должно длиться вечно!

Это действительно должно длиться вечно!

Мы предлагаем 12 цветов гаражного шкафа с порошковым покрытием . Эти цвета будут продолжать отлично выглядеть спустя годы после того, как вы установили шкафы в гараже. А обслуживание очень простое… просто очистите их с мылом и теплой водой, чтобы они выглядели как новые.

Гаражные шкафы с порошковым покрытием производятся экологически безопасным способом. В отличие от жидкой краски, порошковое покрытие не требует растворителя и не содержит тяжелых металлов, растворителей или летучих органических соединений.

Весь ваш заказ — дверцы, фасады ящиков и боковые панели — окрашены порошковой краской в одной партии. Мы не используем запасные части или запасные части, чтобы ваши двери и ящики всегда идеально подходили друг другу.

Бесплатная консультация

Процесс порошковой окраски

«Порошковая окраска — это процесс сухой отделки, в котором используется смесь пигмента и смолы. Смесь получает электростатический заряд и распыляется на деталь (выше) и нагревается в печи. Порошок превращается в гель и растекается, сцепляясь с деталью и создавая бесшовное покрытие, которое выглядит привлекательно, долговечно и обладает высокой устойчивостью к химическим веществам».

Смесь получает электростатический заряд и распыляется на деталь (выше) и нагревается в печи. Порошок превращается в гель и растекается, сцепляясь с деталью и создавая бесшовное покрытие, которое выглядит привлекательно, долговечно и обладает высокой устойчивостью к химическим веществам».

Почему порошковое покрытие?

Порошковое покрытие является одним из самых долговечных доступных покрытий, но до последних нескольких лет порошковое покрытие использовалось только на металлических деталях. Но металл тяжелый, промышленный и дорогой для домашнего использования.

Мы усовершенствовали процесс нанесения порошкового покрытия на МДФ (древесноволокнистую плиту средней плотности), создав покрытие, такое же прочное, как металл, менее дорогое и идеально подходящее для домашнего использования. Собственно говоря, наш уникальный процесс запатентован!

Параметры просмотра

Не все порошковые покрытия созданы одинаковыми

В отличие от большинства других производителей шкафов для гаражей, использующих порошковое покрытие, Redline Garagegear производит все свои порошковые покрытия собственными силами, что дает нам полный контроль над качеством и стабильностью отделки. А поскольку нам не нужно ждать сторонних поставщиков, вы получите свои шкафы быстрее.

А поскольку нам не нужно ждать сторонних поставщиков, вы получите свои шкафы быстрее.

Готовые детали так же прочны, как и металлические, но без высокой цены и веса, а выглядят лучше!

Выберите идеальные цвета и стиль для вашего интерьера

Счастливые клиенты

Очень профессиональные и потрясающие продукты! Было приятно работать с Тоддом. Он спроектировал шкафы для всей нашей… Очень профессиональные и удивительные продукты! Было приятно работать с Тоддом. Он спроектировал шкафы для всего нашего дома, и нам очень нравится, как они получились! Он нашел время, чтобы провести несколько встреч и пересмотреть планы, поэтому мы получили именно то, что хотели.

Читать далее

Мы поместили шкаф 1 во все наши спальни DREAM Special Spaces, если они были необходимы. Мы…

Мы установили гардеробную 1 во всех спальнях Special Spaces DREAM, если они были необходимы. Мы всегда на 100% довольны всем, начиная с планирования и заканчивая установкой. Товар и обслуживание на высшем уровне. Луи сделал много наших установок, и он вовремя, очень вежливый и просто отличный парень. Спасибо Closet 1 за отличную компанию, с которой приятно работать. Спасибо, Холли Де Лонг

Мы всегда на 100% довольны всем, начиная с планирования и заканчивая установкой. Товар и обслуживание на высшем уровне. Луи сделал много наших установок, и он вовремя, очень вежливый и просто отличный парень. Спасибо Closet 1 за отличную компанию, с которой приятно работать. Спасибо, Холли Де Лонг

Читать далее

Дина была чрезвычайно полезна, объясняя процесс и помогая нам выбрать правильный дизайн для его и ее… Дина была чрезвычайно полезна, объясняя процесс и помогая нам выбрать правильный дизайн для наших шкафов для него и для нее, поскольку наши потребности были разными. Наш установщик, Джереми, также был очень вежлив, профессионален и эффективен. Весь процесс прошел безболезненно, а результат отличный! Всего за несколько недель устранена 10-летняя боль! Нам очень нравятся наши новые шкафы на заказ!

Читать далее

Мне очень понравилось работать с Тоддом Х. над нашими шкафами. У него были хорошие дизайнерские идеи, и с ним было легко работать…

Мне очень понравилось работать с Тоддом Х. над нашими шкафами. У него были хорошие дизайнерские идеи, и с ним было легко работать. Пришедший установщик тоже был дружелюбным и на высоте.

над нашими шкафами. У него были хорошие дизайнерские идеи, и с ним было легко работать…

Мне очень понравилось работать с Тоддом Х. над нашими шкафами. У него были хорошие дизайнерские идеи, и с ним было легко работать. Пришедший установщик тоже был дружелюбным и на высоте.

Читать далее

Шкаф в главной спальне был спроектирован Тоддом в A1 и установлен Джереми. Мы это любим! С Тоддом было легко… У нас был шкаф в главной спальне, спроектированный Тоддом в A1 и установленный Джереми. Мы это любим! С Тоддом было легко работать, и у него были отличные идеи для нас. Джереми был очень эффективным и очень вежливым. В целом наш опыт был замечательным, и мы будем использовать их снова, если у нас возникнут дополнительные потребности в будущем. Я очень рекомендую их!

Читать далее

Читать все 56 отзывов

Наш процесс

Бесплатная консультация

Один из наших опытных дизайнеров приедет к вам домой, чтобы помочь оценить ваше пространство, потребности в хранении и бюджет.

Бесплатный дизайн и смета

Используя наше программное обеспечение для 3D-дизайна, мы отправим вам предложение и макет дизайна, чтобы вы могли точно увидеть, как будет выглядеть ваше пространство.

Монтаж

Один из наших опытных менеджеров проекта согласует материалы и планирование, чтобы сделать вашу установку гладкой.

Свяжитесь с нами сейчас

Звоните (920) 882-0633

Запишитесь на бесплатную консультацию!

Позвоните нам по телефону (920) 882-0633 для бесплатной консультации по дизайну или заполните форму ниже.

Отделка и цвет гаражного шкафа с порошковым покрытием

Для прочного покрытия, которое не потускнеет со временем

Преимущества порошковой окраски

Максимальная долговечность

Patriot Planned Spaces сотрудничает с Redline Garagegear , лучшим производителем технологий порошковой окраски, чтобы предложить деревянные гаражные шкафы с порошковой окраской высочайшего качества. Порошковое покрытие доступно на дверях гаражных шкафов, фасадах ящиков и боковых панелях. Это всего лишь один из способов, которым эти шкафы были разработаны специально для гаража.

Порошковое покрытие доступно на дверях гаражных шкафов, фасадах ящиков и боковых панелях. Это всего лишь один из способов, которым эти шкафы были разработаны специально для гаража.

Порошковое покрытие создает долговечное покрытие, которое не тускнеет со временем и невосприимчиво к экстремальным температурам, влажности, разливам и грубому обращению. Отделка с порошковым покрытием является бесшовной, не оставляет пятен, не отслаивается и не скалывается, а также превосходит краску, пластик или ламинат. Это действительно должно длиться вечно!

Мы предлагаем 12 цветов гаражного шкафа с порошковым покрытием . Эти цвета будут продолжать отлично выглядеть спустя годы после того, как вы установили шкафы в гараже. А обслуживание очень простое… просто очистите их с мылом и теплой водой, чтобы они выглядели как новые.

Гаражные шкафы с порошковым покрытием производятся экологически безопасным способом. В отличие от жидкой краски, порошковое покрытие не требует растворителя и не содержит тяжелых металлов, растворителей или летучих органических соединений.

Весь ваш заказ — дверцы, фасады ящиков и боковые панели — окрашены порошковой краской в одной партии. Мы не используем запасные части или запасные части, чтобы ваши двери и ящики всегда идеально подходили друг другу.

Бесплатная консультация

Процесс порошковой окраски

«Порошковая окраска — это процесс сухой отделки, в котором используется смесь пигмента и смолы. Смесь получает электростатический заряд и распыляется на деталь (выше) и нагревается в печи. Порошок превращается в гель и растекается, сцепляясь с деталью и создавая бесшовное покрытие, которое выглядит привлекательно, долговечно и обладает высокой устойчивостью к химическим веществам».

Почему порошковое покрытие?

Порошковое покрытие является одним из самых долговечных доступных покрытий, но до последних нескольких лет порошковое покрытие использовалось только на металлических деталях. Но металл тяжелый, промышленный и дорогой для домашнего использования.

Но металл тяжелый, промышленный и дорогой для домашнего использования.

Мы усовершенствовали процесс нанесения порошкового покрытия на МДФ (древесноволокнистую плиту средней плотности), создав покрытие, такое же прочное, как металл, менее дорогое и идеально подходящее для домашнего использования. Собственно говоря, наш уникальный процесс запатентован!

Параметры просмотра

Не все порошковые покрытия созданы одинаковыми

В отличие от большинства других производителей шкафов для гаражей, использующих порошковое покрытие, Redline Garagegear производит все свои порошковые покрытия собственными силами, что дает нам полный контроль над качеством и стабильностью отделки. А поскольку нам не нужно ждать сторонних поставщиков, вы получите свои шкафы быстрее.

Готовые детали так же прочны, как и металлические, но без высокой цены и веса, а выглядят лучше!

Выберите идеальные цвета и стиль для вашего интерьера

Счастливые клиенты

Компания Patriot Planned Spaces отлично справилась с моими потребностями в организации гаража. Есть более дешевые варианты, но ничто не сравнится с…

Компания Patriot Planned Spaces отлично справилась с моими потребностями в организации гаража. Есть более дешевые варианты, но ничто не сравнится с их качеством и профессионализмом. Я очень рекомендую их всем, кто хочет сделать ремонт в гараже.

Есть более дешевые варианты, но ничто не сравнится с…

Компания Patriot Planned Spaces отлично справилась с моими потребностями в организации гаража. Есть более дешевые варианты, но ничто не сравнится с их качеством и профессионализмом. Я очень рекомендую их всем, кто хочет сделать ремонт в гараже.

Читать далее

Я так доволен своим новым гаражом «человек-пещера». Это гараж, который я всегда хотел, и опыт с… Я так доволен своим новым гаражным «человеком-пещерой». Это гараж, который я всегда хотел, и опыт работы с командой Patriot Planned Spaces был исключительным!!! Спасибо Тиму и всем ребятам, вы лучшие.

Читать далее

Отличные ребята и отлично работают. Это компания, принадлежащая ветеранам, и я с удовольствием воспользуюсь ими снова.

Новый владелец гораздо более отзывчив, и у него есть отличные идеи, которые можно добавить к общей идее, которую я имел в виду…. Новый владелец гораздо более отзывчив, и у него есть отличные идеи, которые можно добавить к общей идее, которую я имел в виду. Установка прошла безупречно и в срок. Качественный продукт и отличный сервис — что еще можно желать?

Читать далее

Мы приобрели 2 моторизованных стеллажа для гаража и пол из эпоксидной смолы. Мы не могли быть счастливее с нашим опытом. Каждый… Мы приобрели 2 моторизованных стеллажа для гаража и пол из эпоксидной смолы. Мы не могли быть счастливее с нашим опытом. Каждый сотрудник, с которым мы работали, был профессионален, готов помочь и был на расстоянии звонка или электронной почты.

Читать далее

Наш процесс

Бесплатная консультация

Один из наших опытных дизайнеров приедет к вам домой, чтобы помочь оценить ваше пространство, потребности в хранении и бюджет.

Бесплатный дизайн и смета

Используя наше программное обеспечение для 3D-дизайна, мы отправим вам предложение и макет дизайна, чтобы вы могли точно увидеть, как будет выглядеть ваше пространство.

Монтаж

Один из наших опытных менеджеров проекта согласует материалы и планирование, чтобы сделать вашу установку гладкой.

Свяжитесь с нами сейчас

Звоните (702) 339-1958

Запишитесь на бесплатную консультацию!

Позвоните нам по телефону (702) 339-1958 для бесплатной консультации по дизайну или заполните форму ниже.

Порошковое покрытие: Полное руководство: Гараж

Порошковое покрытие: Полное руководство представляет новый раздел: Гараж.

Здесь, в «Гараже», мы обсудим полезные советы по ремонту, обзоры инструментов, разговоры об автомобилях и все, что придет на ум. Наслаждаться!

_____________________________________________________________

Каждую Черную пятницу 2018 г. Реклама инструмента на одной веб-странице!

Реклама инструмента на одной веб-странице!

Опубликовано 18 ноября 2018 г.

Черная пятница не за горами, и любите вы ее или ненавидите это прекрасное время, чтобы запастись новыми инструментами и расходными материалами для гараж или магазин. Каждый год я собираю каждую рекламу инструмента Черной пятницы. одну страницу, чтобы вам было проще сравнивать цены на инструменты, которые вы хочу. В этом году я решил быстро отредактировать объявления, чтобы удалите все, что не было связано с инструментом или магазином. 99% доп. мусор удаляется, чтобы вы могли сосредоточиться на том, что действительно важно. Ознакомьтесь с объявлениями.

________________________________________________________

Каждую Черную пятницу 2016 г. Реклама инструмента в одном месте!

Опубликовано 14 ноября 2016 г.

Черная пятница не за горами, и это прекрасное время, чтобы запастись новыми инструментами и расходными материалами для гаража. Эта страница будет обновляться по мере приближения Черной пятницы, чтобы включать в себя распродажи инструментов во всех популярных магазинах. Посмотреть все объявления здесь .

Эта страница будет обновляться по мере приближения Черной пятницы, чтобы включать в себя распродажи инструментов во всех популярных магазинах. Посмотреть все объявления здесь .

_______________________________________________________

Лучший ингибитор ржавчины, который я когда-либо использовал

Опубликовано 31 августа 2016 г. которые не могут быть покрыты порошковой краской, а также участки с оголенным металлом на деталях с порошковым покрытием. Одним из моих главных соображений является то, что продукт сухой на ощупь. Я нашел продукт, который очень хорошо работает, под названием Rust Prevention Magic, или сокращенно RPM. Посмотреть результаты .

_________________________________________________________

Каждую Черную пятницу 2015 года реклама инструмента в одном месте!

Опубликовано 12 ноября 2015 г.

Черная пятница не за горами, и это прекрасное время, чтобы запастись новыми инструментами и расходными материалами для гаража. Эта страница будет обновляться по мере приближения Черной пятницы, чтобы включать в себя распродажи инструментов во всех популярных магазинах. Посмотреть все объявления здесь .

Эта страница будет обновляться по мере приближения Черной пятницы, чтобы включать в себя распродажи инструментов во всех популярных магазинах. Посмотреть все объявления здесь .

________________________________________________________

Система порошковой окраски Craftsman: мой обзор

Опубликовано 15 января 2015 г.

Портативная система порошковой окраски Craftsman Complete была моим первым пистолетом для порошковой окраски. В то время у меня не было воздушного компрессора, а этот пистолет и его варианты — единственные пистолеты для порошковой окраски, не требующие воздушного компрессора, поэтому выбор был прост. Первоначально эта штука продавалась более чем за 200 долларов, но из-за медленных продаж она была снята с производства, и теперь вы можете купить ее менее чем за 100 долларов в Интернете, что делает его самым дешевым доступным пистолетом для порошковой окраски. За эту цену эта вещь имеет ОГРОМНУЮ ценность. С помощью этого пистолета я успешно покрасил сотни деталей порошковой краской даже после того, как купил воздушный компрессор. См. полный обзор.

С помощью этого пистолета я успешно покрасил сотни деталей порошковой краской даже после того, как купил воздушный компрессор. См. полный обзор.

_____________________________________________________________

Кабель Porter 20V Max Impact & Drill Combo Review

Опубликовано 17 декабря 2014

В целом покупкой доволен на 100%, жалею только о том, что не купил их раньше. Они у меня уже около 30 дней, и я до сих пор превращаю каждый небольшой проект в предлог для их использования. Сейчас на рынке литий-ионных аккумуляторов конкурируют несколько компаний, и все они предлагают очень похожие комплекты. Я лично пользовался линейкой Milwaukee и Dewalts и считаю, что предложение Porter Cable ничуть не хуже их, а Porter Cable кажется самым дешевым предложением из всех. Читать полный обзор здесь !

_________________________________________________________

Каждую Черную пятницу 2014 года в одном месте!

Опубликовано 18 ноября 2014 г.

Черная пятница не за горами, и это прекрасное время, чтобы запастись новыми инструментами и расходными материалами для гаража. Эта страница будет обновляться по мере приближения Черной пятницы, чтобы включать в себя распродажи инструментов во всех популярных магазинах. Смотрите все объявления здесь .

________________________________________________________

Наконечник: Диспенсер для высокотемпературной ленты

Опубликовано 25 октября 2014 г.

Когда вы маскируете детали для порошковой окраски, этот совет будет вам особенно полезен. Обычно я брал рулон высокотемпературной ленты , находил край, отрывал кусок, отрезал его ножницами и устанавливал ленту обратно. Я повторил этот процесс для каждого куска ленты, который мне был нужен, все время в перчатках (вы же не держите свою чистую часть голыми руками, не так ли?). Это сделало маскировку рутиной, и это заняло целую вечность. Тогда я придумал этот маленький гаджет. Узнайте, как сделать это .

Тогда я придумал этот маленький гаджет. Узнайте, как сделать это .

Пружины с порошковым покрытием | Типы материалов

Благодаря многолетнему производству, испытаниям и исследованиям, компания «IDC Spring» превосходит других, когда речь идет об инновациях в области механических пружин. Наш выбор механических пружин включает популярные пружины гаражных ворот, такие как пружины кручения и растяжения, а также пружины сжатия, бочкообразные пружины и специальные пружины. На «IDC Spring» мы предлагаем широкий выбор продуктов, которые отражают последние технические усовершенствования и модификации в отрасли.

Выбирая Industrial Spring в качестве производителя механических пружин из проволоки с порошковым покрытием, вы можете быть уверены, что мы предоставим долговечное решение для пружин, которое поможет вам наилучшим образом обслуживать своих клиентов.

связаться с намизапросить цену

Доступные размеры проволоки с порошковым покрытием от 0,136 до 0,625 Необходимо проверить это. Почему мы не могли снизиться до 0,080?

Почему мы не могли снизиться до 0,080?

См. общий идентификатор

Доступные опцииИндивидуальный трафарет

Стандартные применения механических пружин Торсионные пружины- Жилые секционные гаражные ворота

- Коммерческие секционные верхние ворота

- ДОБАВИТЬ дополнительный….

- Гаражные ворота

- Батуты

- Инструменты

- Автомобилестроение

- Плуги и вездеходы? соответствовать другим нашим маркетинговым инициативам

- Мебель

- Ручки

- Электрические переключатели

- Пого-стики

- Используйте примеры из ag и наши истории успеха

- Игрушки

- Мебель

- Розлив???

- Двери-ширмы

- Детские кроватки

- Бытовая техника

- — мы должны объяснить, что у нас есть инженеры, которые могут помочь в поддержке прототипов

Примечание. Все пружины с порошковым покрытием доступны в разрезанном виде или в змеевиках (120″, 144″, 168″ или 192″).

Все пружины с порошковым покрытием доступны в разрезанном виде или в змеевиках (120″, 144″, 168″ или 192″).

Оцинкованные пружины могут быть прочными и устойчивыми к коррозии, но они не служат так долго, как должны. Холоднотянутый процесс производства приводит к тому, что пружина быстро теряет натяжение.

Напротив, каждая пружина с порошковым покрытием, которую мы производим, изготавливается с использованием процесса горячей вытяжки. При изготовлении меньше напряжения, поэтому пружина дольше сохраняет натяжение. Наше порошковое покрытие защищает пружину от ржавчины, не жертвуя целостностью. Это может значительно повысить качество ваших продуктов, поскольку они будут служить дольше, но при этом будут устойчивы к коррозии. У нас есть возможность растягивать наши пружины во время порошковой окраски.

Различные размеры для различных нужд Компания Industrial Spring предлагает широкий ассортимент проволочных пружин с порошковым покрытием, включая размеры от 0,136 до 0,625. Используйте их для самых разных продуктов, таких как пружины кручения или пружины растяжения для жилых секционных гаражных ворот и коммерческих подъемных ворот. Вы даже можете нанести на них название своего бренда.

Используйте их для самых разных продуктов, таких как пружины кручения или пружины растяжения для жилых секционных гаражных ворот и коммерческих подъемных ворот. Вы даже можете нанести на них название своего бренда.

Мы предлагаем многолетний опыт обслуживания потребностей производителей по всей стране. Мы делаем упор на качество во всем, что мы делаем, от обслуживания клиентов до наших продуктов, таких как механические пружины из проволоки с покрытием.

Мы знаем, что у вас есть клиенты, которых нужно удовлетворить, и мы считаем себя вашими партнерами в достижении этой цели. Если вам нужен производитель проволочных пружин с покрытием, на которого вы можете рассчитывать в плане надежного обслуживания и качественной продукции, рассчитывайте на команду Industrial Spring.

Запросите бесплатную оценку или свяжитесь с нами, чтобы узнать больше о наших механических проволочных пружинах с порошковым покрытием.

Благодаря многолетнему производству, испытаниям и исследованиям компания Industrial Spring Company «IDC Spring» выделяется, когда речь идет об инновациях в механических пружинах. Наш выбор механических пружин включает популярные пружины гаражных ворот, такие как пружины кручения и растяжения, а также пружины сжатия, бочкообразные пружины и специальные пружины. На выставке Industrial Spring «IDC Spring» мы предлагаем широкий выбор продуктов, отражающих последние инженерные усовершенствования и модификации в отрасли.

Выбирая Industrial Spring в качестве производителя механических пружин из проволоки с порошковым покрытием, вы можете быть уверены, что мы предоставим долговечное решение для пружин, которое поможет вам наилучшим образом обслуживать своих клиентов.

Доступные размеры проволоки с порошковым покрытием.136 до .625 Необходимо проверить это. Почему мы не могли снизиться до 0,080?

Доступные внутренние диаметры См. общий идентификатор

общий идентификатор

Индивидуальный трафарет

Стандартные применения механических пружин Торсионные пружины- Жилые секционные гаражные ворота

- Коммерческие секционные верхние ворота

- ДОБАВИТЬ дополнительный….

- Гаражные ворота

- Батуты

- Инструменты

- Автомобилестроение

- Плуги и вездеходы? соответствовать другим нашим маркетинговым инициативам

- Мебель

- Ручки

- Электрические переключатели

- Пого-стики

- Используйте примеры из ag и наши истории успеха

- Игрушки

- Мебель

- Розлив???

- Двери-ширмы

- Детские кроватки

- Бытовая техника

- — мы должны объяснить, что у нас есть инженеры, которые могут помочь в поддержке прототипов