Производство и реализация пиролизного масла

Производим и реализуем пиролизное печное топливо (пиролизное масло) произведенное в результате переработки отработанных шин методом низкотемпературного пиролиза.

Возможность отгрузки:

- в пластиковых кубах;

- канистрами;

- перевозка и налив илососами.

Конечно же, стоит назвать и и причину такого названия масла, как пиролизное. Это от химического процесса пиролиза , когда при высокой температуре в безкислородной среде, происходит разложение веществ. В данном случае, этими веществами являются старые автомобильные крышки.

Пиролизное печное топливо является более качественным аналогом мазуту, отработанному маслу и другим видам тёмного топлива без ограничений используется как топливо для промышленных печей.

При сжигании пиролизное масло выделяет тепла на 25−30% больше чем мазут, имеет более меньшую вязкость, и что немаловажно, не замерзает как мазут при температуре ниже −35 °c. В итоге пиролизное масло может быть использовано в котельных установках без необходимости дополнительной переработки и переоборудования этих установок.

Пиролизное масло переработка

Пиролизная технология переработки старых автомобильных шин получила широкое распространение в России. Оборудование для ее реализации вполне доступно и выпускается рядом производителей. Существует также достаточно большое число действующих производств по пиролизной переработке автопокрышек. Сдерживающим фактором дальнейшего распространения пиролизной технологии является относительно ограниченная область применения получаемых продуктов.

Одним из продуктов переработки шин и является пиролизное масло, которое доступно на Российском рынке. Пиролизное масло представляет собой темную жидкость, состоящую преимущественно из непредельных и ароматических углеводородов, имеет очень низкую вязкость и температуру застывания. Содержание топливных фракций с интервалом температур выкипания от 60 до 350оС составляет 85%об., при содержании до 47%об.. бензиновой фракции с температурой кипения в пределах 60-200оС.

Содержание топливных фракций с интервалом температур выкипания от 60 до 350оС составляет 85%об., при содержании до 47%об.. бензиновой фракции с температурой кипения в пределах 60-200оС.Пиролизное масло характеристики

Несмотря на хороший потенциал пиролизного масла в качестве сырья для получения высококачественных моторных топлив, в основном, ее использование ограничивается в качестве котельного топлива, т.е. по существу пиролизное масло рассматривается как альтернативное топливо для замены мазута, отработанного масла, дизельного печного топлива. Причина такого положения дел – невозможность получения товарных моторных топлив из пиролизного масла путем его простой разгонки на фракции.

Получаемые таким образом бензиновые и дизельные фракции не отвечают большинству требований, предъявляемых к товарным моторным топливам, и нуждаются в дальнейшей переработке. Невозможность переработки топливных дистиллятов пиролизного масла обусловлена отсутствием на рынке технологий, позволяющих осуществить их дальнейшую переработку в моторные топлива с приемлемыми экономическими показателями производства.

Причина несоответствия бензиновой фракции пиролизного масла товарным бензинам АИ92-АИ95 состоит в различии их химического состава. Несмотря на высокое октановое число пиролизной бензиновой фракции, соответствие фракционного состава, значения других показателей бензиновой фракции не соответствуют нормам на товарный бензин. Так, например, кроме превышенного содержания серы, содержание бензола составляет 12%, в то время как в топливе даже 2-го экологического класса (Евро-2) его содержание не должно превышать 5%, а для 3, 4 и 5-го экологических классов содержание бензола должно быть не более 1%.

Содержание ароматичесих углеводородов в бензиновой фракции также существенно завышено и составляет порядка 60%, в то время как их содержание для бензинов Евро4 и Евро 5 должно быть не более 35%. Помимо нарушения экологических норм, высокое содержание ароматических соединений в бензине приводит к образованию угольного нагара на свечах, что существенно снижает их ресурс.

Не соответствие дизельной фракции моторному дизельному топливу в основном состоит в значительном (часто на 1-4 порядка) превышении содержания серы и, вследствие, высокого содержания ароматических и непредельных углеводородов низкому цетановому числу (ЦЧ пиролизной дизельной фракции около 35).

процесс переработки пластмассы в топливо на производстве, а также механизм получения бензина в домашних условиях

Пиролиз – это достаточно старый и детально освоенных процесс, применяющийся во многих процессах химической технологии.

Используется как для утилизации отходов, так и для получения ценных продуктов.

Пластиковые отходы, представляющие собой смесь органических соединений с высокомолекуярной структурой и различных добавок, отлично поддаются пиролизу.

На выходе можно получить:

- масла;

- воски;

- твердое топливо для печей;

- горючий газ;

- бензин.

Если отходы уже нельзя пустить на переработку, то их сжигают в пиролизных печах. В подавляющем большинстве в России такими установками оборудованы мусороперерабатывающие заводы.

Пиролизом также перерабатываются покрышки, опилки и множество других видов отходов и мусора.

Стоимость оборудования высокая и не окупается доходами от продукции

, но при этом компенсируется дотациями от государства для такого рода компаний.Тем не менее, переработка полимерных отходов пиролизом, в том числе в жидкое топливо, – тема перспективная, ее изучением и оптимизацией процесса занимаются институты во многих странах.

Как происходит процесс: основные понятия

Пиролиз – это цепочка химических реакций разложения, протекающих при высоких температурах в инертной атмосфере (без доступа кислорода). Полимеры разлагаются полностью при температурах порядка 650 °С.

В отличие от простого сжигания на воздухе, при деструкции не образуются газы (например, диоксин). Окружающая атмосфера не подвергается загрязнению.

Собственно сама технология разложения органики при высоких температурах применяется в промышленности с конца 19-го века. Таким способом получали горючее из нефтяной смолы, коксового угля и даже торфа.

Отходы полимеров – это ценный источник энергии. Ведь помимо экологического вопроса утилизации пластикового мусора, можно попутно добывать углеводородное сырье.

Механизм и условия протеканий реакций пиролиза полимеров

Первая стадия процесса — это нагрев сырья до температуры примерно 270-300 °С. Реакции на этой стадии протекают с большим выделением тепла. Происходит, собственно, термическая деструкция высокомолекулярного соединения. Основной продукт этого этапа — это газообразная органика и жидкие компоненты. Заканчивается процесс при 400°С.

Далее температура постепенно повышается до максимальной (зависит от вида сырья), обычно она составляет 650°С.

При достижении максимальных температурных показателей система переходит в автоклавный режим. В это время происходят процессы окончательного разложения в жидких компонентах и твердом коксовом остатке.

По завершении всех технологических операций происходит сбор всех продуктов реакций. В дальнейшем они передаются на очистку и разделение на фракции при необходимости.

Полезная информация о процессе в цифрах

Факты о пиролизной переработке пластмассовых отходов:- При соблюдении правильно подобранного температурного режима можно получить до 90 % горючей жидкости на выходе с очень высокой теплотворной способностью.

- Переработав 1 тонну пластиковых отходов, удается собрать в среднем 10 % газообразного горючего, примерно 85% жидких компонентов и до 5% несжигаемой золы.

- Количество выделяющегося тепла при переработке 2 тонн отходов пластика равно количеству тепла от 1 тонны нефти. Это очень высокий показатель.

- В Европейских странах реализованы проекты по строительству и эксплуатации мини ТЭЦ, в которых в качестве 50% топлива используют отходы полимеров.

- Регулировать состав продуктов деструкции полимера можно подбором температурного режима. Если основной процесс протекает до 600°С, то на выходе превалируют жидкие компоненты. Если температура выше 600 °С, то преимущественно получается газ.

Технология термического разложения

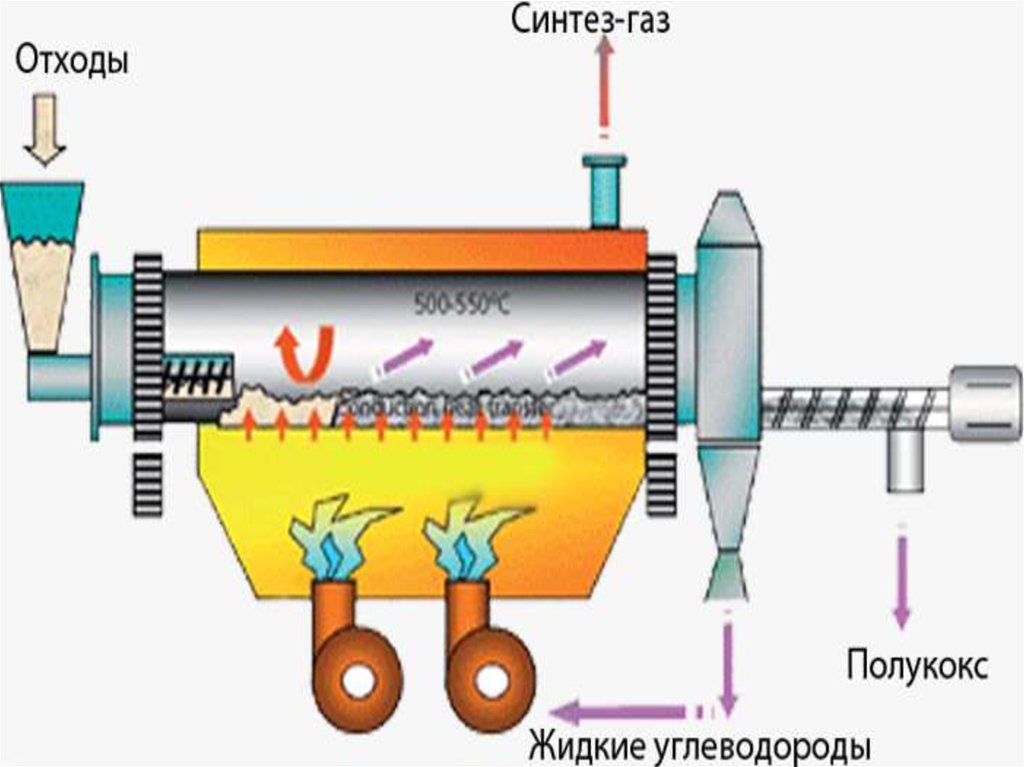

Для более глубокого понимания протекающих процессов при термодеструкции необходимо ознакомиться с конструкционными особенностями печи для пиролиза. Очень упрощенно печь можно разделить на 2 части.

В первой, так называемой радиантной, протекает основной процесс деструкции. Пластик разлагается на газообразные, жидкие и твердые продукты. Далее во второй части, или конвекционной, продукты разложения подвергаются дегидрированию и конденсации.

Установки оснащаются резервуарами большой ёмкости для сбора жидких и газообразных материалов. В системе есть разделительная колонка (для отделения жидкости и газа) и кожухотрубный теплообменник для конденсации легколетучих компонентов.

- На первом этапе отходы проходят необходимую сортировку. Если основная задача – это получение качественных продуктов, то желательно провести разделение по видам пластика (ПЭ, ПП, ПС, ПЭТ и т.д.). Так процесс термического разложения будет стабильным, поскольку сырье максимально однородное. А готовые продукты меньше загрязнены посторонними включениями и примесями.

- Далее пластиковые отходы моются и измельчаются на дробилках. Подача однородной измельченной крошки позволит интенсифицировать процесс и добиться максимального КПД установки. Мойка отходов избавит от ненужных примесей. Подробнее о таком оборудовании можно почитать здесь.

- Дробленые куски подаются в печь. Под действием нагрева до температуры порядка 300°С масса расплавляется и становится жидкой. Далее от нее начинают отделяться газообразные продукты.

Идут процессы термического разложения.

Идут процессы термического разложения. - Когда установка переходит в режим поддержания постоянной температуры, протекают реакции отщепления водорода (дегидрирования) газообразных продуктов.

- Смесь продуктов горения конденсируется на теплообменнике. Потом разделяется на фракции в газожидкостном разделителе. Жидкость поступает в накопитель и далее передается для очистки.

- Полученный в результате пиролиза газ проходит многоступенчатую систему фильтрации и очистки. Сначала он подается на горелку печи. Очень интересна реализация системы с двумя печами, когда нет расхода топлива для старта. Газообразная горючая смесь может подаваться для розжига от одной установки к другой.

- Твердые продукты пиролиза накапливаются в нижней части печи. Потом они выгружаются, брикетируются и используются как сухое топливо.

Конечные продукты

В основном на выходе можно получить:- Пиролизный газ.

Его, как правило, не собирают для дальнейшего использования. Он сразу подается на печную горелку. В составе преимущественно присутствует смесь этилена, пропилена и водорода. Таким образом, установка почти автономна по потреблению топлива. Оно может пригодиться только на старте.

Его, как правило, не собирают для дальнейшего использования. Он сразу подается на печную горелку. В составе преимущественно присутствует смесь этилена, пропилена и водорода. Таким образом, установка почти автономна по потреблению топлива. Оно может пригодиться только на старте. - Горючее котельное. При очистке и ректификации жидких продуктов получается топливо, соответствующее по своему составу дизельному. По молекулярной массе и фракционному составу преимущественно присутствуют (от общей массы загрузки) до 25% масла и до 15% воска.

- Сухой коксовый остаток. По своим свойствам — это химически инертный материал, не представляющий угрозы здоровью и экологии. Может быть утилизирован. Есть информация по его применению в газобетонных блоках, в строительстве, подсыпке грунта и т.д.

- Тепло, выделяемое в процессе, идет на обогрев помещений.

Бензин из пластмассы

При пиролизе пластиковых отходов вполне реально получить бензин. Причем выход чисто бензиновой фракции может достигать до 80% от массы исходного сырья. Для сравнения степень конверсии нефти по бензину всего 55%.

Причем выход чисто бензиновой фракции может достигать до 80% от массы исходного сырья. Для сравнения степень конверсии нефти по бензину всего 55%.

Современные печи позволяют собрать с 1 кг загруженного сырья 1 литр жидких горючих компонентов. Естественно, что в чистом виде заправить автомобиль таким топливом не получится. Требуется дополнительная стадия очистки и перегонки.

Сравнительно недавно в Томском политехническом университете ученым удалось увеличить вход бензина до 90 %. Для этого были проведены работы по подбору катализатора (состав его не раскрывается), увеличению глубины вакуума и температуры в камере сгорания.

К сожалению, горючее, получаемое таким способом, даже при глубокой очистке далеко не идеально для применения. Неотгоняемые примеси выводят из строя систему подачи топлива и двигатель.

Конструкция мотора требует существенной модификации, поскольку фракционный состав пиролизного бензина существенно отличается от традиционного. Эти проблемы можно решить подбором каталитических систем. Такие фундаментальные исследования проводятся.

Эти проблемы можно решить подбором каталитических систем. Такие фундаментальные исследования проводятся.

Как сделать топливо из отходов в домашних условиях?

Для того чтобы попытаться получить из отходов пластмассы бензин в домашних условиях, нужно максимально упростить процесс и попытаться собрать установку пиролиза.

Необходимые компоненты и последовательность действий:

- Огнестойкая ёмкость с крышкой, оборудованная трубкой. Трубка соединяется со вторым резервуаром для сбора конденсата.

- Бак конденсатора соединяется трубкой с небольшой бутылкой с плотной крышкой с еще одним патрубком. Это гидрозатвор.

- Мелко измельченное пластиковое сырье загружается в резервуар печи горения, ее необходимо сильно разогреть.

- Постепенно жидкие продукты разложения попадают в конденсатор и охлаждаются.

- В чистом виде топливо из пластика не пригодно. Оно нуждается в очистке.

Для этого можно использовать самогонный аппарат. Разделение топлива проводится визуально по изменению цвета и вязкости.

Для этого можно использовать самогонный аппарат. Разделение топлива проводится визуально по изменению цвета и вязкости. - Зольный остаток можно выбросить.

Видео по теме

На видео представлен сюжет о красноярских умельцах, самостоятельно перерабатывающих пластиковые отходы в жидкое горючее:

Вывод

На основании приведенных данных можно утверждать, что пиролиз – перспективный процесс переработки пластиковых отходов. В настоящий момент он используется как метод утилизации.

В настоящий момент он используется как метод утилизации.

Но развитие технологии и изучение фундаментальных основ процесса поможет оптимизировать его и сделать более доступным. Идеальным для российских условий вариантом была бы организация мини ТЭЦ на пластиковых отходах со сбором и очисткой продуктов пиролиза.

IPEC — оборудование переработки и пиролиза: нефтешламов, отходов бурения, буровых растворов — Установка пиролиза УТД

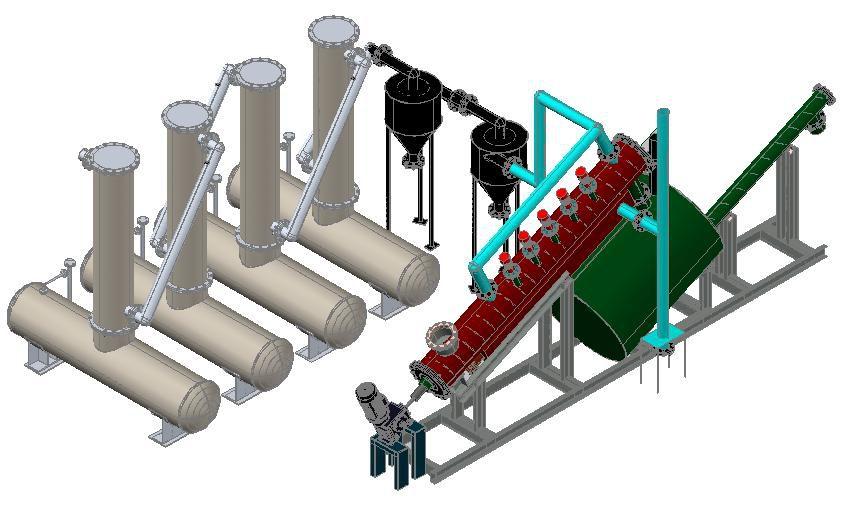

IPEC – производственная компания, основанная в 2004 году. Предприятие специализируется в области переработки и пиролиза органических отходов с получением жидкого топлива, высокоуглеродистого твердого остатка и металла. В 2012 году компания присоединилась к Промышленной Группе «Безопасные Технологии». Специалисты IPEC разработали и наладили производство пиролизных установок типа УТД на производственных мощностях металлообрабатывающего завода «БТ-Арсенал».

Оборудование предназначено для переработки любых органических отходов – нефтешламов, резины, пластмассы, полиэтилена, и др.

«БТ-Арсенал» – производственная площадка, оснащенная самым современным оборудованием, в наличии собственный станочный цех и обширный автопарк специализированной техники, что позволяет специалистам IPEC реализовывать проекты «под ключ» от изготовления установок до полного комплекса логистических и строительно-монтажных работ в кратчайшие сроки.

Стоит отметить, что, по желанию клиента, на производственной площадке проводятся испытания на действующей установке УТД. Мы всегда готовы организовать опытные запуски на выбранном сырье для того, чтобы каждый клиент могу убедиться в положительном результате переработки. Такой подход в совокупности с многолетним опытом гарантирует высокое качество и надежность выпускаемого оборудования.

Технология пиролиза, предлагаемая компанией IPEC, является уникальной разработкой на российском рынке. Установка термической деструкции (УТД) предназначена для переработки и пиролиза органических отходов:

- нефтяных шламов, буровых шламов на углеводородной и солевой основе

- отработанных буровых растворов

- замазученных грунтов

- нефтяных эмульсий

- отработанных масел

- твердых фракций в составе ТКО (полиэтилена, пластика)

- изношенных покрышек и отходов РТИ

- материнских и компьютерных плат

В результате пиролиза образуется ценное сырье: котельное топливо, пиролизный газ, тепло, а также технический углерод, который может применяться в производстве топливных брикетов, либо сертифицированный товарный технический грунт (в зависимости от сырья).

Применение пиролизных установок производства IPEC актуально в различных областях промышленности. Так, установка УТД, незаменима для эксплуатации на отдаленных месторождениях с целью переработки нефтешламов, ввиду сложностей с утилизацией отходов на территориях географической удаленности и высокими штрафами со стороны контролирующих природоохранных органов.

Предприятия, на которых регулярно образуются такие отходы, как отработанные масла, изношенные автомобильные покрышки и резинотехнические изделия (РТИ), могут существенно сократить расходы на утилизацию отходов и получить прибыль за счет продажи или использования полезных компонентов, образующихся в результате переработки.

Пиролизная установка УТД: история и факты

2013 г. – после вступления ООО «МЭЭК» в состав ПГ «БТ» наблюдается активное внедрение и популяризация технологии пиролиза на отечественном рынке. Положено начало долгосрочному партнерству с лидерами нефтегазовой отрасли. Так, осуществлены поставки для ПАО «НОВАТЭК» (переработка отходов Термокарстового НГКМ, ЯНАО), ПАО «Газпром нефть» (переработка отходов Вынгапуровского НГМ, ЯНАО).

2014 г. – разработана эксклюзивная технология на базе установок серии УТД-2, которая позволила осуществить непрерывный цикл переработки любых буровых и нефтешламов независимо от их состава. Непрерывность процесса пиролиза способствует повышению эффективности эксплуатации всего Комплекса, исключает необходимость дополнительных пуско-остановочных работ, сокращает время простоя установки.

2015 г. – создание малопроизводительной непрерывной установки пиролиза УТД-2-200 (производительность до 200 кг/час). Благодаря конструктивным особенностям возможна одновременная подача сухого и жидкого сырья. Технологическое оборудование УТД-2-200 монтируется в стандартном 40-футовом контейнере и поставляется в максимальной заводской готовности. Также немаловажным фактом является низкая потребляемая мощность (до 10 кВт/ч). Все вышеперечисленные достоинства объясняют большую популярность данной модели на рынке вплоть до сегодняшнего дня.

2016 г. – оснащение Установок Термической Деструкции микротурбинами Capstone позволило выйти на новое направление IPEC – автономное энергосбережение за счет генерации электроэнергии в результате переработки органических отходов. Таким образом, отходы превращаются во вторичный ресурс. Особенно актуальна эксплуатация Комплекса на базе УТД и микротурбинной установки Capstone в удаленных и труднодоступных регионах страны, вахтовых поселках с неразвитой инфраструктурой и т.д. Также подобная реализация позволяет снизить уровень пиковой нагрузки на всю электросеть объекта и обеспечить бесперебойную работу Комплекса в полном объеме при возникновении аварийных ситуаций.

Таким образом, отходы превращаются во вторичный ресурс. Особенно актуальна эксплуатация Комплекса на базе УТД и микротурбинной установки Capstone в удаленных и труднодоступных регионах страны, вахтовых поселках с неразвитой инфраструктурой и т.д. Также подобная реализация позволяет снизить уровень пиковой нагрузки на всю электросеть объекта и обеспечить бесперебойную работу Комплекса в полном объеме при возникновении аварийных ситуаций.

2017 г. – выпуск модернизированной высокопроизводительной установки УТД-2-2000. Производительность печи по переработке нефтесодержащих отходов достигает 2 тонн в час. Внешне установка пиролиза не претерпела изменений и осталась малогабаритной. Новая система шнеков способствует более эффективному распределению сырья. Благодаря высокой производительности возможно перерабатывать десятки тонн отходов в сутки непосредственно по месту их образования. В настоящее время данная модель УТД очень востребована на месторождениях, а компания IPEC регулярно получает запросы от благодарных клиентов о возможности разработки новой модели с увеличенной производительностью.

Установка Термической Деструкции: настоящее и будущее

В течение последних лет компания IPEC активно завоевывает рынок по утилизации отходов нефтяного промысла (нефтешламы, отработанные буровые растворы, кислые гудроны и т.д). Непрерывные пиролизные установки УТД применяются сервисными компаниями в качестве основных пунктов утилизации отходов нефтедобычи непосредственно на месторождении. Например, с 2016 года специалисты предприятия ООО «БТ-Промотходы» оказывают сервисные услуги по переработке отходов бурения Куюмбинского НГКМ, разрабатываемого ООО «Славнефть-Красноярскнефтегаз», на базе Комплекса, где высокопроизводительные установки непрерывного пиролиза УТД-2 являются основным функциональным оборудованием.

Ввод в эксплуатацию Комплекса по переработке отходов бурения на местах добычи позволяет сократить расходы по вывозу и захоронению отходов, исключает негативное влияние на окружающую экосистему, а также способствует переходу к безамбарному бурению, рекомендованному Правительством РФ.

Пиролизные установки типа УТД отлично зарекомендовали себя в России и странах СНГ. Наши Заказчики – ведущие нефтяные компании РФ (ПАО «Газпром нефть», ПАО «НОВАТЭК», ООО «ЛУКОЙЛ-Коми», ООО «РН-Уватнефтегаз» и др.), промышленные и сервисные компании (ТОО «ЭТК «КазСланец», ООО «БТ-ПРОМОТХОДЫ», АО «Апатит» и др.), а также муниципалитеты и частный сектор (ГП Калининградской области «Единая система обращения с отходами» и др.). Многолетний опыт и престижные референции IPEC, а также тот факт, что на европейском рынке аналогичное оборудование не производится, способствуют возрастающему спросу на продукцию компании на международном рынке.

В 2016 на весь модельный ряд установок непрерывного пиролиза серии УТД-2 получен международный сертификат на предмет соответствия европейской Директиве «О безопасности машин и оборудования» (2006/42/ЕС). Соответствие международным стандартам позволило начать поставки на европейский рынок. В настоящее время можно отметить проекты УТД-2-2000 для эстонской компании Aktsiaselts VKG Oil (Viru Keemia Grupp).

2018 год – ознаменовался полноценным выходом на международный рынок. Согласно заключенным ранее, после получения европейской сертификации на изготавливаемое оборудование, контрактам, компания IPEC начала поставки оборудования за пределы России. Это выполненные договорные обязательства для крупных промышленных предприятий Эстонии, Швейцарии и Израиля.

Наряду с освоением новых рынков идет освоение технологий переработки для иных видов сырья (отходов). Впервые опробована и внедрена переработка шредированных отходов автомобильного производства ASR и электронного лома (в частности, печатных плат с содержанием драгоценных металлов). Параллельно запущена модернизация технологического оборудования в целях повышения производительности и энергоэффективности. Были испытаны и внедрены Установки УТД-2, оснащенные дополнительными реакторами, каждый из которых выполняет свое назначение. Подобные комплексы успешно функционируют на нефтедобывающих объектах ПАО НГК «Славнефть». Пройдены испытания УТД-2-200М в комплексе с электростанцией на базе микротурбины Capstone С65, что дало толчок новому направлению – автономная генерация электроэнергии из продуктов переработки.

Пройдены испытания УТД-2-200М в комплексе с электростанцией на базе микротурбины Capstone С65, что дало толчок новому направлению – автономная генерация электроэнергии из продуктов переработки.

2019 год – спектр перерабатываемых на установках УТД-2 отходов пополнился иловыми осадками очистных сооружений. Этот вид отходов потребовал переосмысления технологии переработки реактор разделился на зоны (зона осушки – зона пиролиза). Компанией IPEC получен патент на оборудование и технологии на территориях стран Евразийского союза, где непрерывный пиролиз признан инновационным. Лидеры нефтедобывающей промышленности (ПАО «НК «РОСНЕФТЬ», ПАО «Газпром нефть») оснащают разрабатываемые месторождения комплексами УТД-2, что позволит перейти к рекомендуемым Правительством РФ передовым технологиям безамбарного бурения.

2020 год – модельный ряд установок непрерывного действия УТД-2 пополнен принципиально новой моделью: вращающимся реактором пиролиза для переработки отходов пластмасс. Такая система позволяет добиться гораздо лучшего распределения реакционной массы по пространству реактора и более равномерного, стабильного процесса термического разложения. Также введен новый узел – каталитическая колонна, которая препятствует парафинизации получаемого топлива. Производительность установки по сырью – 1000 кг в час.

Такая система позволяет добиться гораздо лучшего распределения реакционной массы по пространству реактора и более равномерного, стабильного процесса термического разложения. Также введен новый узел – каталитическая колонна, которая препятствует парафинизации получаемого топлива. Производительность установки по сырью – 1000 кг в час.

Установка термической деструкции (УТД) производства IPEC — это эффективный и экономически выгодный способ переработки отходов. Габариты установки и узлы крепления полностью соответствуют размерам 40-футового морского контейнера, что позволяет перемещать установку обычным грузовым транспортом. Установка работает на топливе, которое образуется в результате переработки. Кроме того, в процессе деструкции выделяется тепло для обогрева производственных помещений. Все это делает установку термической деструкции одним из самых лучших способов переработки органических отходов промышленных предприятий и нефтяных месторождений.

В ПГ «Безопасные Технологии» осуществляется строгий контроль качества над выполнением работ. Структура менеджмента и производственные отделы сертифицированы по международной системе оценки качества ISO:9001. Техническое оснащение производственной площадки Промышленной Группы постоянно модернизируется. На весь модельный ряд УТД получен полный пакет разрешительной документации, включая положительное заключение государственной экологической экспертизы, международные сертификаты соответствия Директиве 2006/42/EC (TUV NORD). Качество и надежность продукции IPEC признаны на международном уровне.

Структура менеджмента и производственные отделы сертифицированы по международной системе оценки качества ISO:9001. Техническое оснащение производственной площадки Промышленной Группы постоянно модернизируется. На весь модельный ряд УТД получен полный пакет разрешительной документации, включая положительное заключение государственной экологической экспертизы, международные сертификаты соответствия Директиве 2006/42/EC (TUV NORD). Качество и надежность продукции IPEC признаны на международном уровне.

Пиролизные установки «Т-ПУ1» для утилизации промышленных отходов 3-5 класса опасности с получением жидкого топлива из отходов

Об оборудовании для высокодоходного способа утилизации отходов методом термической деструкции (низкотемпературным пиролизом до 600°С), с получением жидкого топлива и товарной продукции из отходов рассказывает Вагин А.Г. – генеральный директор ООО Производственно-торговая компания «Пиролиз-Экопром» (г. Нижний Новгород).

Производственно-торговая компания «Пиролиз-Экопром» с 2015 г. динамично развивает направление переработки (утилизации) промышленных отходов методом термического разложения (низкотемпературного пиролиза до 600°С) и производство пиролизного оборудования «Т-ПУ1», имеющего положительную Государственную Экологическую Экспертизу (получена в 2016 г. на 10 лет). Наша компания осуществляет производство и продажу установок «Т-ПУ1» по переработке, обезвреживанию и утилизации углеродосодержащих промышленных отходов 3-5 класса опасности, в т.ч.: отходов резины и каучуков, включая б/у шины; мазутов; отходов при добыче нефти и газа; масел; шламов нефти и нефтепродуктов; отходов растворителей и лакокрасочных средств; медицинских отходов; загрязненный обтирочный материал и спецодежду; полиэтиленовой тары и пленки; щепы железнодорожных шпал; рубероида, «хвостов» ТБО и др. В процессе переработки (утилизации) отходов получается товарный продукт в виде жидкого печного (пиролизного) топлива, а вырабатываемый пиролизный газ направляется на собственную работу оборудования.

динамично развивает направление переработки (утилизации) промышленных отходов методом термического разложения (низкотемпературного пиролиза до 600°С) и производство пиролизного оборудования «Т-ПУ1», имеющего положительную Государственную Экологическую Экспертизу (получена в 2016 г. на 10 лет). Наша компания осуществляет производство и продажу установок «Т-ПУ1» по переработке, обезвреживанию и утилизации углеродосодержащих промышленных отходов 3-5 класса опасности, в т.ч.: отходов резины и каучуков, включая б/у шины; мазутов; отходов при добыче нефти и газа; масел; шламов нефти и нефтепродуктов; отходов растворителей и лакокрасочных средств; медицинских отходов; загрязненный обтирочный материал и спецодежду; полиэтиленовой тары и пленки; щепы железнодорожных шпал; рубероида, «хвостов» ТБО и др. В процессе переработки (утилизации) отходов получается товарный продукт в виде жидкого печного (пиролизного) топлива, а вырабатываемый пиролизный газ направляется на собственную работу оборудования.

В 2018 г. ООО ПТК «Пиролиз-Экопром» включено Минпромторгом России в список предприятий РФ, производящих отечественное импортозамещающее оборудование, эксплуатируемое в случае применения наилучших доступных технологий (НДТ).

Метод низкотемпературного пиролиза – декомпозиция органических отходов при нагревании до температуры до 400-600°С в отсутствии кислорода и контакта отходов с открытым огнем, в результате чего происходит разложение отходов на зольные остатки, жидкие и газообразные продукты, оказывающие минимальное вредное воздействие на окружающую среду. Утилизация отходов данным методом на установках «Т-ПУ1» – это перспективное и высокорентабельное производство с возможностью получать не только оплату за утилизацию отходов, но и позволяет от переработки отходов дополнительно получать товарную продукцию в виде пиролизного (печного) топлива, технического углерода, обожженного металлокорда (при пиролизе шин), парафина и др. Пиролизное оборудование «Т-ПУ1» потребляет всего 1,1 кВт электроэнергии и работает за счет собственного пиролизного газа, вырабатываемого в процессе переработки. За счет получения утилизационных платежей и реализации получаемой в результате переработки отходов товарной продукции рентабельность производства (переработки отходов) на пиролизе некоторых видов отходов может составлять несколько сотен процентов (!!!), что делает эту технологию намного экономически привлекательней, чем более затратный высокотемпературный (до 1200°С) пиролиз без получения топлива и товарных продуктов, при котором происходит контакт (сжигание) отходов с открытым огнем.

Технология пиролиза позволяет перерабатывать смешанные виды отходов, в том числе c содержанием воды, загрязненные песком, ржавчиной, металлами и т.п.

Объем выхода печного (пиролизного) топлива и углеродистого остатка после пиролиза зависят от видов перерабатываемых отходов. Нефтесодержащие отходы, нефтешламы, отходы резины, каучука, масел, растворители, старые автомобильные шины – наиболее доходные виды сырья. При переработке (утилизации) методом пиролиза нефтесодержащих отходов может получаться до 80% топлива, на резине и шинах выход – до 50%, на полиэтиленах и пленке – до 30%.

Пиролизное (печное) топливо, получаемое в результате переработки отходов, может применяться для сжигания в промышленных печах и котлах, теплогенераторах, для отопления не газифицированных объектов и домов, обеспечения работы асфальтовых заводов, сушильных агрегатов, при производстве (для разгонки) судового топлива, дизтоплива, бензина и т.д.

Зольный остаток, представляет собой углеродистый «шлак» или технический углерод (зависит от вида отходов). Технический углерод может использоваться в качестве наполнителя в производстве резиновых изделий, автомобильных и авиационных шин, труб, пигмента для производства красок, в качестве твердого топлива, сорбента, заменителя активированного угля и т.д. Брикеты из технического углерода (связующим элементом могут служить, например, опилки или торф) могут использоваться для отопления. Зольный остаток низкого качества используется в строительных смесях (при производстве тротуарной плитки, бетонных изделий и кирпича).

Установки «Т-ПУ1» комплектуются ретортами эксклюзивной конструкции, с внутренним объемом 2,58 м³ из хромоникелевой титаносодержащей нержавеющей стали марки 12Х18Н10Т, которая имеет более высокую прочность и более устойчива к окислениям элементов сгорания при высоких температурах. Толщина стенки реторты – 6 мм, толщина днища – 10 мм. Сферические БЕСШОВНОЕ днище и крышка реторты изготавливаются методом горячей штамповки путем гидравлического выдавливания прессом из листа металла. Данная эксклюзивная конструкция реторты, производимая нами в кооперации с предприятием ОПК, изготавливающим емкости для нефтехимической и атомной отраслей промышленности, не только позволяет достигнуть большую герметичность, но и в разы снижает вероятность термической деформации корпуса реторты, значительно увеличивая срок ее эксплуатации, в то время как менее качественные и более дешевые реторты могут прогорать и подлежат ремонту уже через несколько месяцев эксплуатации.

Производительность одной установки «Т-ПУ1» с ретортой 2,58 м³ составит до 8 м³ отходов в сутки (зависит от плотности, влажности и вида отходов, количества используемых реторт). Работа установок «Т-ПУ1» цикличная. В круглосуточном режиме работы в среднем получается три цикла в сутки при использовании двух реторт. На некоторых видах «рыхлых» отходов получается четыре цикла при использовании трех реторт.

Один оператор и один подсобный рабочий могут обслуживать работу 3-4 установок «Т-ПУ1». Для увеличения суммарной производительности производства установки «Т-ПУ1» могут быть объединены (добавлены «как конструктор») в технологическую линию. Например, технологическая линия (модуль) из 8 установок «Т-ПУ1» имеет производительность до 40 тонн нефтешламов или до 60 м³ ТБО в сутки при обслуживании из 4-х человек.

Преимуществами установок «Т-ПУ1» являются их невысокая стоимость при одновременном использовании более качественных и дорогих материалов в производстве печей и реторт по сравнению с аналогами, компактность, простота в работе и обслуживании.

Географию установленного оборудования «Т-ПУ1» (более 60 установок в более, чем 40 городах СНГ за три последних года), которая с каждым месяцем расширяется, можно посмотреть нанашем сайте www.piroliz-ecoprom в разделе «Фотогалерея».

г. Нижний Новгород, ул. Нартова, д. 6

+7(920)029-22-00

+7(920)029-22-22

e-mail : [email protected]

piroliz-ecoprom.ru

Как делать бензин из мусора в наше время с помощью агрегатов

Переработка мусора — выгодный бизнес, приносящий много пользы. Вот почему превращение его в пригодное для использования топливо заманчивая идея. Насчитывается немало людей пытающихся превратить органические отходы в высокооктановый бензин, используя микроорганизмы и химические процессы.

Содержание статьи:

Теория

До настоящего времени ничто не оказалось действительно эффективным. Нет экологически верного решения растущей глобальной проблемы с полигонами. Фактически топливо из отходов не оправдывало ожидание, полученный на выходе продукт оказывался дорогостоящим, энергомалоэффективным или одинаково вредным для окружающей среды, как сам пластик.

С развивающейся технологией пиролиза, есть решение, которое является удивительно простым, экономически жизнеспособным и безопасным.

Получить топливо в домашних условиях можно, если человек хоть немного знаком с основными химическими реакциями. В процессе разложения органических отходов используется смешанная культура микроорганизмов, встречающихся в естественной среде, как пастбища крупного рогатого скота, болот. Благодаря ферментации биомассы смесь преобразуется в карбоновую кислоту. Процесс кислотной ферментации превращающий биомассу, углеродсодержащее сырье давно применяется на западе. Полученный органический газ превращается в высокооктановый бензин благодаря конденсации газа, который можно смешивать непосредственно в топливный бак, избегая проблем, представленных этанолом.

Химическая реакция деструкции вещества

Пиролиз был разработан в 70-х годах. Использовался для разложения органического вещества. Та же технология применяется для переработки пластика. Пиролизный процесс с источником тепла для горения (нефть, уголь или газ) энергоемкий из-за его низкого коэффициента теплопередачи. Нецелесообразно инвестировать или управлять коммерческим пиролизом пластмасс.

Пиролиз представляет собой разложение материала при повышенной температуре без участия кислорода. В химическом процессе длинные молекулы полимера разлагаются на более короткие цепи углеводородов с помощью тепла и давления.

Преимущество пиролиза заключается в том, что этот процесс не создает вредных загрязнителей, побочные продукты используются в домашних условиях для запуска установки. В случае с пластмассой топливо из мусора, полученное благодаря химической реакции, представляет собой:

- Бензин.

- Нефть из мусора.

- Бензол.

- Толуол.

- Ксилол.

Килограмм отходов может давать до одного литра бензина из мусора, сжигание пластика приведет к 3 кг CO2. Пиролиз отходов шин является популярным в России и самый прибыльный из всех.

Основной процесс пиролиза заключается в следующем:

- Тщательное измельчение. Переработка мусора в топливо зависит от первичной подготовки материалов. Отходы должны быть разделены. Органические остатки, пластмассу, шины измельчают, чтобы ускорить реакцию и обеспечить завершение химического процесса.

- Анаэробное преображение. Измельченный материал нагревается в установке. Важной частью процесса является поддержание правильной температуры, скорости нагрева. Они определяют стоимость конечного продукта.

- Конденсация. Газ, выходящий из реактора, выпаривается путем пропускания вещества через конденсационную трубку или прямым смешиванием (барботаж) в воде.

- Дистилляция. Смесь масла, полученная из отходов, используется как топочная жидкость, но для двигателей вещество недостаточно чистое. Использовать бензин из мусора можно после фракционной перегонки.

Технология пиролизной установки для производства бензина из мусора своими руками пользуется все большей популярностью и спросом в России. Коммерческие машины для домашнего использования по-прежнему дорогие. Пиролизная установка для производства бензина из мусора своими руками — это существенная экономия средств.

Благодаря технологии может получиться мазут, топливо из отходов пластмассы в процессе пиролиза. Сначала определяется масштаб настройки. В идеале 1 кг пластика, шин может вырабатывать 1 кг нефти. Для перегонки большего объема продукта необходимо использовать полипропилен, то есть изделие из пластмассы с маркировкой PP. Уникальная схема работы энергокомплекса может принести пользу, функционируя в автономном режиме без внешних электросетей, а продукты из мазута ценятся на рынке.

Пиролизная установка для производства бензина из мусора преобразует пластмассы в топливо поэтапно:

- Полученный пар в ходе пиролиза преобразуется в жидкость благодаря конденсатору.

- Прибор должен быть прочным, термостойким и герметичным. В кустарных условиях используют медные трубки (применяемые в кондиционерах и холодильниках), но может использоваться алюминий или сталь. Длина конденсатора может оказаться недостаточной для циркуляции воды, чтобы довести пар в домашних условиях до комнатной температуры.

- Необходимо большое количество воды, плавающее масло от высокоплотной технологической жидкости отделяется.

Начало производства черного золота

Завершив строительные работы, установка для перегонки используется в домашних условиях, чтобы получить нефть из мусора. Начинается увлекательный процесс превращения отходов в черное золото.

Процесс превращения:

- Измельчается материал для получения нефти.

- Плотно утрамбовывается сырье в камере реактора.

- Настройка оборудование (подробных схем работы множество).

- Переработка мусора в бензин.

Конверсия пластика в мазут включает 2 этапа. 1 стадия от 100 до 250 градусов. Легкий газ должен быть выпущен при 100 градусах, а нефтяной при 120. Известно, что от 280 до 360 градусов — верхний интервал выходной скорости. Коллектор может скапливать нефтяной газ. Затем тяжелые частицы и масло собираются в центре коллектора, опускаясь в резервуар.

Более легкий газ будет сжижаться до многофункциональных конденсаторов, затем храниться в масляном баке. Неконденсирующийся через десульфирование и удаление пыли с помощью гидроизоляции будет приводить к нагреву печи для снижения стоимости энергии. Мусор исчезает, и все, что осталось — пригодное для использования масло с высокой энергетической способностью. Если необходимо получить очищенные пригодные для использования продукты из этой смеси проводится тщательная фракционная перегонка. Преобразование отходов пластмассы в топливо является экологически чистым, выброс может достигнуть стандарта.

Благодаря этому процессу пиролиза, проклятие отвратительных пластиковых отходов, теперь может стать благом, источником обильной неиссякаемой энергии. Производство синтетического топлива уменьшит количество пластмассы на полигонах, сократит выбросы, станет надежной альтернативой истощению ископаемых видов топлива.

Преимущества утилизации отходов:

- Экологические преимущества. Нефть из мусора — меньший вред окружающей природе.

- Сокращение затрат. Уменьшение количества отходов, которые отправляют непосредственно на полигон, может принести значительную экономию за счет налога на свалку.

- Соблюдение обязательств. Предприятия в некоторых отраслях промышленности несут юридическую ответственность за переработку. Обеспечение соблюдения схем рециркуляции означает предотвращение штрафов.

- Экономия топлива. Переработка мусора в бензин использует меньше энергии, чем прямое сырье.

Промышленные агрегаты

Как пластик, так и шина могут обрабатываться в одном реакторе преобразователя. Добытое масло промышленными агрегатами содержит до 95% дизельного топлива. В России можно приобрести запатентованные на международном уровне технологические установки. Продукция испытана на соответствие требованиям безопасности.

Продукция, полученная в домашних условиях, может применяться как промышленное топливо для выработки тепла и электроэнергии, в производстве нефтепродуктов (бензин, дизельное топливо, смазочные материалы). Установка для переработки пластмассы газ пиролиза используется в качестве топлива при нагреве.

Во многих странах нет своего завода по переработке пластмасс. Часто экономически нецелесообразно сжигать отходы, легче экспортировать. Народные умельцы придумали в России альтернативный способ справиться с этим. Вместо того, чтобы отправлять пластик, шины, бумагу (углеродсодержащие материалы) на свалку или мусоросжигательные пункты, отходы перерабатываются в домашних установках. Дизель и бензин, полученный в ходе химического процесса, используется для личных нужд человека.

Пиролизные установки ФОРТАН и ФОРТАН-М

Мы производим и поставляем пиролизные установки ФОРТАН и ФОРТАН-М для переработки различных видов отходов.

| Производительность ФОРТАН | 5,2 м3/сутки (до 4 тонн) |

| Производительность ФОРТАН-М | 72 м3/сутки (до 50 тонн) |

Пиролизные установки ФОРТАН и ФОРТАН-М предназначены для переработки и утилизации любых углеродосодержащих отходов: шины, пластики, нефтешламы, нефтезагрязненные грунты, отработанные масла, мазут, битум, замасленная окалина, медицинские отходы и др. Полный список отходов включает более 900 наименований.

Пиролизные установки ФОРТАН производства нашей компании вошли в разработанный Минприроды РФ Справочник наилучших доступных технологий «Обезвреживание отходов термическим способом» 17 декабря 2015 г.

Для лучшего понимания процесса работы пиролизных установок ФОРТАН и ФОРТАН-М предлагаем Вам посмотреть короткое видео:

Пиролиз – это термический процесс разложения сырья на газообразные компоненты, без доступа кислорода. Переработка отходов в пиролизных установках ФОРТАН и ФОРТАН-М является экологически безопасным методом переработки ТБО и позволяет получить такие продукты:

| Жидкое печное топливо | Используется как топливо в котельных установках. Перерабатывают на НПЗ для получения нефтяных фракций – бензиновой, дизельной и мазута. |

| Технический углерод | Используется как твердое топливо, как сорбент в очистных сооружениях. Используется в производстве РТИ (шин, шлангов, кабеля и др.) |

| Газ | Используется для поддержания технологического процесса пиролиза внутри печи и отопления помещений. |

| Тепло | Тепловая энергия аккумулируется в котлах-утилизаторах для подогрева воды и отопления. |

Краткое описание работы пиролизных установок ФОРТАН и ФОРТАН-М

Отходы загружают в емкость из жаростойкого металла — реторту. Реторта — цилиндрическая, горизонтальная, вращающаяся вокруг продольной оси. Вращение реторты обеспечивает перемешивание сырья, необходимое для эффективного прогрева сырья с низкой теплопроводностью. Реторта размещается в модуле пиролиза. Модуль пиролиза футерован высокотемпературной теплоизоляцией на основе керамического волокна и огнеупорным бетоном — во время работы температура наружной стенки модуля безопасна для обслуживающего персонала.

Сырье не подвергается прямому воздействию огня, теплопередача осуществляется через стенки реторты. Предельные рабочие температуры – 450-520 oС. Крышка реторты изготавливается с затвором специальной конструкции, который обеспечивает полную герметизацию пространства внутри реторты и исключает вероятность дымления. Парогазовая смесь выходит из реторты по трубопроводу, охлаждается в конденсаторе-холодильнике, пары конденсируются, и полученная жидкость отделяется от неконденсирующихся газов.

Жидкость накапливается в сборнике жидкого продукта, газ используется для поддержания процесса пиролиза – направляется на горелку и сжигается в печи. Установки ФОРТАН и ФОРТАН-М предназначены для мобильного использования: имеют стандартные габариты для транспортировки любыми видами транспорта, фланцевые соединения во всей конструкции, благодаря чему процесс монтажа-демонтажа занимает минимум времени, и подставку для транспортировки.

Установки пиролиза ФОРТАН имеют все необходимые разрешительные документы и сертификаты

Преимущества пиролизных установок ФОРТАН

1. Лучшая цена среди производителей.

2. Реторта выполнена из нержавеющей жаропрочной стали.

3. Печь многотопливная: можно использовать любой вид твердого топлива, газа и жидкого топлива.

4. Футеровка изготовлена из огнеупорного волокна, защищенного слоем крепкого огнеупорного бетона, армированного нержавеющей сталью, обладает высокой стойкостью к механическим и химическим воздействиям, обеспечивает температуру наружной поверхности установки не выше 60C, что безопасно для операторов, которые обслуживают установку в течение всего процесса.

5. Простота конструкции. Надежность. Возможность модификации конструкции под определенные условия.

6. Средства взрывозащиты. Взрывозащитный клапан и система аварийного сброса давления газа обеспечивают безопасность операторов и оборудования в случае нарушения процесса.

7. Легко ремонтируемое оборудование.

8. Установка простая в работе и обслуживании, для операторов не требуется профессиональное образование, наша компания делает обучение для операторов.

9. Мобильность установки. Установки предназначены для мобильного использования: имеют стандартные размеры для транспортировки любым видом транспорта; фланцевые соединения во всей конструкции, за счет чего процесс монтажа-демонтажа не требует сварочных работ и занимает минимум время; фиксированная бетонная футеровка, поэтому демонтаж ее не требуется.

10. Низкий расход электроэнергии (10-14 кВт * час на каждую тонну) и низкий расход топлива (30-40 кг мазута на один процесс).

Мы предлагаем Вам полный спектр услуг при покупке нашего оборудования:

| Гарантия 2 года | Шеф-монтаж |

| Пуско-наладка | Обучение персонала |

| Гарантийное и постгарантийное обслуживание | Вся необходимая техническая документация |

| Полное техническое сопровождение, консультации | Организация доставки оборудования |

| Проведение таможенных процедур для экспорта | Предоставление необходимых документов для импорта |

О пиролизном топливе — статьи на тему Отопительное оборудование

Однако, парадокс: этот вид топлива в России до сих пор малопопулярен. При всем том, что получать его можно практически из любого органического мусора, а по себестоимости он выходит «горсть семечек в базарный день».

Вместе с тем, во всем мире, производство пиролизного топлива сейчас находится на пике интереса. Ведь пиролизом можно получать не только печное топливо. Существуют технологии преобразования органики в бензин или дизельное топливо. Но самое главное: продукты пиролиза являются популярным высококачественным сырьем в химической промышленности для производства пластмасс, лакокрасочных и иных широко востребованных материалов.

Поэтому неудивительно, что горелки NORTEC, которые были представлены в рамках Катонской ярмарки в Гуанчжоу, пользовались популярностью, сравнимой с популярностью киногероев. Контакты с заявками на приобретение горелок оставили представители компаний более чем 50 стран – от Европы до ЮАР. И предназначение этих горелок для них – не отопление, а именно как источник горения в пиролизных колоннах.

В чем же причина столь высокой популярности горелок NORTEC?

Самая главная причина – это тот факт, что итоговая продукция сама может использоваться в качестве топлива для поддержания процесса. То есть, пиролизная жидкость, образуемая в результате работы установки, также используется в горелке. А поскольку продукт на выходе является чистым, однородным и не нуждается в дополнительной фильтрации и очистке, то ресурс работы горелки без дополнительного обслуживания и вмешательства повышается в несколько раз.

Вторым фактором является универсальность установки. Существует множество видов и вариантов исполнения пиролизных установок в зависимости от того, какой продукт надо получить, каковы технологические решения или форм-факторы установок. Горелки NORTEC достаточно просто устанавливаются на различные типы установок. А поскольку в ассортиментном раду представлены горелки самого широкого диапазона, от 15 до 1000 кВт, то можно с уверенностью утверждать, что они подойдут практически для любого предприятия по пиролизному производству.

Еще раз отметим, что получение пиролизной жидкости в России до сих пор находится практически в зачаточной стадии. Многие установки собираются полукустарным способом. Хотя в последнее время ситуация стала меняться, и уже существует множество предложений высококлассного промышленного пиролизного оборудования, но насыщения этого рынка не предвидется в ближайшие несколько десятилетий. Именно поэтому, этот вид бизнеса обладает огромным потенциалом развития, дает прекрасную прибыльность и широкий рынок сбыта. Конечно же, с горелками NORTEC.

Россия в глобальной водородной гонке

В октябре 2020 года Россия приняла дорожную карту развития водорода, и вскоре ожидается появление полной Концепции развития водорода. Хотя Россия по-прежнему скептически относится к превозносящемуся потенциалу водорода, она заинтересована в использовании своего природного газа, чтобы стать ведущим экспортером этого нового энергоносителя, и рассматривает Германию в качестве ключевого партнера в этих усилиях. В отсутствие серьезной национальной программы по декарбонизации в России стимулирование производства водорода в первую очередь для экспорта и без значительного внутреннего спроса будет сложной задачей.Тем не менее, на фоне неуклонного ухудшения политических отношений России с Западом чистая энергетика (и водород в частности) является одним из немногих многообещающих направлений сотрудничества между Германией и Россией, способным стать важным этапом для развития цепочек создания добавленной стоимости водорода в России. обе страны.

Отражая быстро растущий глобальный интерес к водороду, идея его экспорта стала одной из самых горячо обсуждаемых тем в России. В конце 2018 года финансируемый государством Центр инфраструктуры EnergyNet, которому поручено продвигать технологическое лидерство российских компаний на энергетическом рынке, опубликовал отчет, в котором содержится призыв к России действовать быстро, чтобы захватить свою долю на будущем глобальном рынке водорода.В отчете предлагается несколько пилотных проектов с использованием существующих резервных мощностей в российской энергосистеме для производства чистого водорода для экспорта из атомной или гидроэнергетики по конкурентоспособной цене. В 2019 году другой известный аналитический центр, Энергетический центр СКОЛКОВО, подготовил подробный отчет, в котором объясняются последние международные разработки в области водорода и потенциал России в этом развивающемся секторе. С тех пор водород стал темой конференций и форумов высокого уровня, круглых столов в Думе и бесчисленных статей в СМИ.Принятие в июне 2020 года Национальной водородной стратегии Германии, в которой четко указывается на необходимость импорта водорода и подчеркивается важность международного партнерства, придало еще больший импульс стремлениям России стать экспортером водорода и тем самым сохранить свои позиции в качестве поставщика энергии в России. эпоха глобального энергетического перехода.

Формирование политики в области водорода в России

В 2020 году Россия приняла два ключевых стратегических документа, в которых излагаются ее планы развития водородной отрасли.Первая — это Энергетическая стратегия до 2035 года, которая была принята в июне 2020 года и основывается на сохранении важности углеводородов, а также ставит цель сделать Россию одним из ведущих производителей и экспортеров водорода в мире. Целевые показатели экспорта в Стратегии составляют 0,2 миллиона тонн к 2024 году и 2 миллиона тонн к 2035 году. Хотя в Стратегии действительно упоминается необходимость стимулирования внутреннего спроса на водород (например, в транспортном секторе и для хранения энергии), ее общая экспортная ориентация такова. безошибочно.

Второй документ, Дорожная карта развития водорода до 2024 года, был принят в октябре 2020 года и отводит «Газпрому» и «Росатому» особую роль в достижении целей, поставленных в Энергетической стратегии. В Дорожной карте подчеркиваются предполагаемые конкурентные преимущества России в водороде (такие как технологические ноу-хау и НИОКР, существующая ресурсная база, значительные резервные мощности в системе выработки электроэнергии, развитая транспортная инфраструктура и географическая близость к основным потребителям) и излагаются первые шаги быть взятым.

В настоящее время энергетические круги в России ожидают принятия полной подробной Концепции развития водорода, в которой Россия, как сообщается, сделает упор на стратегическое сотрудничество с Германией, Францией, Японией и Южной Кореей. Согласно проекту Концепции, к 2050 году Россия будет экспортировать от 7,9 до 33,4 миллиона тонн водорода в год, что принесет доход до 100 миллиардов долларов. Среди российских экспертов идет оживленная дискуссия по ключевым направлениям водородной политики и поиску правильного баланса между экспортом, внутренним спросом и развитием водородных технологий.Как многие предупреждают, построение сильной водородной экономики дома необходимо для того, чтобы стать ведущим экспортером водорода.

Важно отметить, что развитие водорода в России (пока) не является частью более масштабной кампании по декарбонизации. Россия не ввела углеродное регулирование, и ее обязательства по Парижскому соглашению являются не амбициозными, составляя сокращение выбросов к 2030 году на 30% по сравнению с уровнем 1990 года. Учитывая, что выбросы резко сократились после распада СССР в 1991 году, эта цель уже достигнута. достигнуты по умолчанию (в 2018 году выбросы составляли ок.52% от уровня 1990 г.). В проекте Стратегии низкоуглеродного развития даже самый благоприятный для климата сценарий включает абсолютный рост выбросов по сравнению с текущим уровнем.

Заметным упущением в текущих политических документах России является зеленый водород, хотя в новой Концепции водорода, вероятно, будет упоминаться о нем. В России есть ограниченные ветровые и солнечные мощности — в сумме менее 3 ГВт, установленные в основном в последние несколько лет и составляющие менее 1% от общего производства электроэнергии.Что касается крупных гидроэлектростанций (около 49 ГВт установленной мощности), то степень их пригодности для производства возобновляемого водорода заслуживает дальнейшего изучения. Хотя в настоящее время в России нет проектов по производству экологически чистого водорода, несколько компаний выразили потенциальный интерес. Энел Россия, которая активно работает на рынке ветроэнергетики в России, в настоящее время строит ветряную электростанцию мощностью 201 МВт на Кольском полуострове в Мурманской области, строительство которой ожидается в декабре 2021 года. Совместно с Роснано, крупным российским институтом развития инноваций, Энел Россия объявила планирует производить 12 000 тонн зеленого водорода ежегодно на этой ветряной электростанции для экспорта в ЕС.Однако в отношении этого пилотного проекта существует большая неопределенность, начиная от стоимости такого водорода и заканчивая доступными маршрутами транспортировки (поскольку в Мурманской области нет газопроводов).

Ключевые участники российских планов развития водородной отрасли

Газпром

В свете ожидаемого падения спроса на природный газ в ЕС в будущем экспорт низкоуглеродного водорода, производимого из природного газа, может стать потенциальным спасательным кругом для бизнеса Газпрома. модель. Газпром уже является крупным производителем водорода — около 360 000 тонн в год — хотя большая часть этого водорода — это «серый» водород, производимый паровым риформингом метана (SMR), процессом, который выбрасывает большие количества CO 2 в атмосферу. .Корпорация начала активно лоббировать в ЕС принятие технологически нейтрального подхода к водороду, сосредоточив внимание на общих выбросах CO 2 вместо того, чтобы отдавать приоритет возобновляемому водороду.

Ключевой задачей для «Газпрома» будет поиск масштабируемых и экономичных способов снижения углеродного следа при производстве водорода — будь то внедрение, утилизация и хранение углерода (технология CCUS, которая в настоящее время не используется в России) или пиролиз метана (новый многообещающий метод, в котором из метана производятся водород и твердый углерод, а не CO 2 ).«Газпром» сотрудничает с Томским политехническим университетом в доработке последней технологии, но уровень его технологической готовности (TRL) остается низким. Однако несколько форм пиролиза метана разрабатываются на международном уровне (например, Технологическим институтом Карлсруэ в сотрудничестве с Wintershall Dea).

Часто утверждают, что обширная сеть экспортных газопроводов России (которая полностью контролируется «Газпромом») дает ей преимущество как потенциального экспортера водорода. В октябре 2019 года генеральный секретарь Eurogas Джеймс Уотсон заявил, что после завершения строительства газопровода Nord Stream 2 потенциально может транспортироваться до 80% водорода.На самом деле все сложнее. Представители «Газпрома» открыто выразили скептицизм по поводу транспортировки водорода или водородно-метановых смесей по их газопроводам, сославшись на соображения безопасности. По данным «Газпрома», не проводилось исследований, чтобы определить, в какой степени и по какой цене эта газовая инфраструктура может быть использована для транспортировки водорода и какая доля смешения возможна без риска водородного охрупчивания. Хотя в апреле 2021 года Минэкономразвития предложило предоставить всем независимым производителям водорода доступ к газотранспортной системе, это предложение, вероятно, встретит ожесточенное сопротивление.

Вместо этого руководство Газпрома неоднократно выражало явное предпочтение производить водород на месте в Европе, рядом с крупными промышленными потребителями. На Немецко-российском сырьевом форуме в декабре 2020 года Александр Ишков из Газпрома высказал идею строительства завода по производству водорода на севере Германии, на месте выхода на берег Северного потока 1 и (если он будет завершен) Северного потока 2, где водород будет добываться из российского газа либо с использованием РМР с CCUS, либо пиролизом метана.В конце 2020 года «Газпром» объявил о создании новой компании «Газпром водород», которая будет отвечать за развитие водородного бизнеса «Газпрома». Однако в целом «Газпрому» еще предстоит выйти за рамки декларативных заявлений и предпринять конкретные усилия по развитию чистого водорода.

Росатом

Планы Росатома по водороду до сих пор привлекали ограниченное внимание средств массовой информации в Европе, несмотря на то, что разработка водорода была включена в число приоритетов своей корпоративной политики НИОКР в 2018 году и в настоящее время реализуется несколько пилотных проектов.Как российская государственная ядерная корпорация и наиболее технологически развитая крупная компания, Росатом заинтересован во всей цепочке поставок водорода. В течение следующих нескольких лет он планирует выступить в качестве инвестора и разработчика с долгосрочной целью стать поставщиком водородных технологий, включая запуск производства электролизеров (которые на данный момент Россия импортирует). В апреле 2021 года Росатом подписал соглашение с EDF Group о сотрудничестве в реализации низкоуглеродных водородных проектов в области транспортной и промышленной декарбонизации в России и Европе.

Ядерный водород — интересное предложение для Росатома, который уже производит его около 4200 тонн в год. Это позволит Росатому увеличить коэффициент загрузки своих ядерных генерирующих активов, некоторые из которых работают ниже мощности (например, Кольская АЭС в Мурманской области). Однако важно то, что Росатом сохраняет технологическую нейтральность: его программа НИОКР охватывает широкий спектр методов производства водорода, включая электролиз, SMR с CCS и высокотемпературные реакторы с газовым охлаждением (HTGR).Как крупный игрок на российском ветроэнергетическом рынке с портфелем реализованных проектов мощностью 360 МВт и многим другим на стадии разработки, Росатом также открыт для изучения производства зеленого водорода.

В настоящее время Росатом проводит технико-экономическое обоснование двух водородных проектов на дальневосточном острове Сахалин, который, как ожидается, станет первым водородным кластером в России. Первый проект по использованию водорода на железнодорожном транспорте реализуется совместно с ОАО «РЖД», Машиностроительным холдингом Трансмашхолдинг и правительством Сахалинской области.К 2025 году планируется запустить семь пригородных водородных поездов, а к 2030 году — еще 13. Роль Росатома в проекте заключается в производстве водорода и создании инфраструктуры для заправки водородом на острове. Второй проект направлен на экспорт низкоуглеродного водорода в Японию. В сентябре 2019 года Rusatom Overseas, дочерняя компания Росатома, подписала соглашение о сотрудничестве с Министерством экономики, торговли и промышленности Японии для проведения технико-экономического обоснования экспорта сжиженного водорода из России в Японию. Результаты исследования должны быть доступны к лету 2021 года.В рамках этого проекта в апреле 2021 года Росатом подписал меморандум о взаимопонимании (МоВ) с французской компанией Air Liquide (ведущей компанией по производству промышленных газов) и правительством Сахалинской области о проведении технико-экономического обоснования крупномасштабного производства голубого водорода (30 000–100 000 единиц). тонн ежегодно). В случае реализации это станет крупнейшим в России проектом по производству низкоуглеродного водорода.

Новатэк

Новатэк — независимая газовая компания и ведущий производитель сжиженного природного газа (СПГ) в России.Хотя это прямо не упоминается в «Дорожной карте водорода», компания заявила о своем намерении участвовать в разработке водорода в России. В январе 2021 года Новатэк и Uniper подписали меморандум о взаимопонимании по поставкам Новатэка синего и зеленого водорода на электростанции Uniper в России и Европе. Кроме того, Новатэк обдумывает планы по производству около 2,2 млн тонн низкоуглеродистого аммиака (зеленого или синего цвета) в своем порту Ямал СПГ в Сабетте; инвестиционное решение ожидается в начале 2022 года. Кроме того, Новатэк рассматривает возможность перевода планируемого Обского завода СПГ на производство чистого аммиака.Аммиак, как и СПГ, можно транспортировать танкерами, а это значит, что Новатэку не придется зависеть от трубопроводной системы Газпрома.

Долина водородных технологий

Россия обладает солидным научным опытом в области исследований водорода, начиная с советских времен. Несколько ведущих университетов проводят исследования по водородным технологиям, начиная от систем хранения энергии и работающих на водороде беспилотных летательных аппаратов и автомобилей до новых методов производства водорода, таких как пиролиз метана. Однако большая часть этих НИОКР носит узкоспециализированный и разрозненный характер, TRL низкий, а коммерциализация остается проблемой.

В ноябре 2020 года по инициативе Томского политехнического университета шесть престижных технических университетов России объединились, чтобы создать так называемую «Технологическую водородную долину». Целью этого исследовательского кластера является создание синергии в исследованиях водорода и налаживание сотрудничества с ключевыми участниками бизнеса, заинтересованными в развитии водорода в России, включая Росатом, Газпром, Северсталь, Газпром нефть и Сибур. Консорциум также планирует расширять международное сотрудничество, в котором могут сыграть роль исследовательские центры Германии и ЕС.

Что потенциально может изменить правила игры, АФК «Система», ведущий частный инвестор в российскую экономику, объявила о планах по запуску общероссийского научно-технического центра водорода в Черноголовке в партнерстве с Институтом проблем химической физики. . Центр будет включать производственные мощности для разработки прототипов продуктов (включая водородные топливные элементы и решения для хранения H 2 ) и обещает работать в направлении коммерциализации исследований водорода в России.

Первые инициативы по созданию водородной экономики в России

Региональные водородные кластеры

Опираясь на европейские примеры водородных долин, экспертный центр EnergyNet предложил создать три уникальных региональных водородных кластера в России: на Дальнем Востоке (Сахалин). ), северо-запад (Санкт-Петербург) и Арктика.

Из всех трех проект Сахалинского кластера является наиболее развитым. В апреле 2021 года Росатом, Правительство Сахалина и Федеральное министерство развития Дальнего Востока и Арктики России подписали официальное соглашение о сотрудничестве по созданию и развитию этого кластера.Этот остров, губернатор которого Валерий Лимаренко ранее занимал высокие посты в Росатоме, является предполагаемой площадкой для водородных проектов Росатома, описанных выше, таких как проекты по изучению экспорта сжиженного водорода в Японию, с амбициями поставлять до 40% японского спрос к 2030 году и, возможно, в другие страны Азиатско-Тихоокеанского региона. Ожидается, что Сахалин также станет испытательной площадкой для использования водорода и смесей водород-метан, например, в области тяжелого горнодобывающего оборудования и пассажирского транспорта.В будущем Сахалин может также производить зеленый водород с помощью энергии ветра. Наконец, Сахалин — первый российский регион, который стремится к углеродной нейтральности (к 2025 году), и был выбран в качестве испытательного полигона для механизмов торговли углеродом, которые могут быть внедрены в России в ближайшие годы.

Предполагается, что центр Северо-Западного кластера будет расположен в Санкт-Петербурге. Он будет ориентирован на экспорт водорода, полученного путем электролиза на Ленинградской ГЭС, но также будет стремиться использовать водород для декарбонизации некоторых промышленных процессов и транспорта.Это включает прямое водородное восстановление железа в сталелитейной промышленности, использование водорода в производстве цемента и использование метановодородных смесей для транспортных средств.

Ожидается, что предлагаемый арктический кластер будет опираться на потенциал использования водорода для хранения энергии в удаленных и изолированных районах. Большая часть обширной малонаселенной арктической территории России изолирована от национальной энергосистемы и снабжается экологически вредным дизельным топливом по непомерным ценам. Этот регион получит наибольшую выгоду от перехода на более чистую энергию, что признают даже самые стойкие сторонники углеводородов.Якутия, крупнейший федеральный округ России, уже реализовала ряд проектов в области гибридной дизельно-возобновляемой энергетики и в настоящее время работает над пилотным проектом с Московским техническим университетом им. Баумана по использованию возобновляемого водорода для хранения энергии. Другой предлагаемой пилотной платформой для изучения решений на основе водорода для хранения и транспортировки энергии является проектируемая международная арктическая исследовательская станция с нулевым выбросом углерода «Снежинка» (Снежинка), открытие которой запланировано на 2023 год.

Водород как промышленное сырье

Из-за отсутствия Из-за внутреннего углеродного регулирования идея использования чистого водорода для декарбонизации промышленности еще не получила признания в России.Обсуждаемый в настоящее время законопроект об ограничении выбросов парниковых газов оказался беззубым из-за давления со стороны промышленных групп: он предусматривает только добровольную отчетность о выбросах CO 2 крупными источниками выбросов и не содержит никаких ограничительных мер, таких как лимиты выбросов или штрафы.

Тем не менее, ужесточение международной климатической политики определенно повлияет на крупные экспортно-ориентированные компании России, и некоторые из них, особенно в металлургической промышленности, начинают предпринимать шаги по сокращению своего углеродного следа.Российский алюминиевый гигант «Русал» представил ALLOW, собственный бренд «зеленого алюминия» с углеродным следом менее 4 тонн CO 2 на тонну. «Зеленый алюминий» Русала производится за счет энергии крупных сибирских гидроэлектростанций, и ожидается, что в ближайшие годы спрос на него будет расти. Другой многообещающий пример — НЛМК, ведущий производитель стали в России, который сотрудничает с Air Liquide в развитии своих водородных активов и сокращении углеродного следа своей стали.В январе 2021 года НЛМК также подписал меморандум о взаимопонимании с Новатэком о сотрудничестве в области низкоуглеродных технологий, CCUS и использования водорода в качестве чистого топлива в промышленных процессах.

Российские компании внимательно следят за развитием Механизма регулирования углеродных границ ЕС (CBAM), который широко рассматривается в России как одна из самых серьезных угроз для ее углеродоемкой экономики. Согласно одному из часто цитируемых прогнозов KPMG, Россия потеряет до 50,6 млрд евро к 2030 году в результате CBAM.Как только окончательный дизайн Механизма станет ясным, российские компании химической, металлургической и нефтехимической промышленности активизируют свои усилия по снижению углеродного следа своей продукции, и водород может стать одним из решений в этом процессе, наряду с использованием возобновляемых источников энергии , CCUS и инвестирование в леса как поглотители углерода. Это также может открыть окно возможностей для компаний Германии и ЕС предоставить технологии и ноу-хау, чтобы помочь России в промышленной декарбонизации.

Водород в транспортном секторе

Транспортный сектор должен стать первой нишей водородных технологий в России по ряду причин: появляются новые российские поставщики технологий, конкретные пилотные проекты (например, сахалинский водородный поезд) и интерес со стороны инвесторов.Есть также успешный демонстрационный проект — водородный трамвай в Санкт-Петербурге, разработанный Крыловским государственным научным центром в 2020 году. Президент Путин также недавно подчеркнул важность водородного общественного транспорта, призвав начать производство водородные автобусы к 2023 году.

Сегодня самой передовой российской компанией, специализирующейся на водородных технологиях, таких как топливные элементы и решения для хранения энергии, является InEnergy, стартап, основанный в 2015 году. InEnergy получила финансирование от Российского венчурного фонда и тесно сотрудничает с Институт проблем химической физики.Его сотрудники также активно участвуют в процессах разработки водородной политики. В настоящее время InEnergy сотрудничает с российским гигантом по производству грузовых автомобилей КАМАЗ для разработки прототипов водородных автобусов, один из которых, как ожидается, будет представлен этой осенью. КАМАЗ, который уже производит литий-ионные электробусы, включил водородные автобусы и грузовики в свою программу НИОКР на 2021 год.

Наконец, богатый Департамент транспорта Москвы, вкладывающий значительные средства в парк электробусов, проявил интерес. в автобусах на водороде (что, возможно, больше подходит для морозных зим в Москве).Росатом и Трансмашхолдинг, которые планируют создать совместное предприятие для продвижения решений водородной мобильности, надеются участвовать в реализации этого видения.

Однако критически важным остается создание инфраструктуры заправки водородом. Сегодня в России есть единственная АЗС H 2 , расположенная в Черноголовке. Представляя на недавней конференции прототипы автобусов и грузовиков с водородным двигателем, представитель КАМАЗа четко заявил, что прототипы предназначены для экспорта, поскольку водородная инфраструктура в России все еще отсутствует.Положительной инициативой в этом направлении является строительство водородной магистрали Москва-Казань.

Тем не менее, конкуренция между технологиями остается проблемой. Водород — новый участник области, в которой другие формы мобильности имеют большую известность и финансирование. Одна из них — это государственная программа России по продвижению природного газа в качестве топлива для транспортных средств, которая получила большое финансирование и реализуется дочерней компанией «Газпрома» «Газпром газомоторное топливо».

Обоснование и перспективы германо-российского сотрудничества

Учитывая глубокий кризис безопасности между Россией и Западом, любое предложение о более глубоком взаимодействии с Россией неизбежно вызовет споры.Тем не менее, при наличии политической воли к сотрудничеству устойчивая энергетика остается одним из немногих перспективных и взаимовыгодных направлений. Кроме того, торговля энергоносителями уже требует взаимного флангирования для управления эффектами декарбонизации.

Министерства энергетики Германии и России подписали письмо о намерениях 20 апреля 2021 года. Для Германии выгоды сотрудничества включают не только потенциальный доступ к низкоуглеродному водороду, но и открытие рынка для немецких водородных технологий и В более стратегическом плане — особая роль в сопровождении адаптации России к декарбонизации Европы.Немецко-российское водородное партнерство могло бы сыграть решающую роль в совместных исследованиях, инновациях и масштабировании технологий. Решение Германии включить водород в качестве приоритетной области в двусторонние отношения с Россией в области устойчивой энергетики и открыть офис по водороду в Москве являются соответствующими шагами.

Работа в направлении декарбонизированного будущего требует поиска способов привлечь крупных экспортеров углеводородов к переориентации их моделей роста, основанных на нефти. Учитывая, что ЕС является наиболее важным рынком для экспорта углеводородов из России, его программа декарбонизации представляет собой серьезный вызов экономической модели России и экономике ренты.В мире безуглеродной энергетики конверсия, а не добыча ресурсов будет играть более важную роль, а технологии и ноу-хау будут приобретать все большее значение, создавая новые бизнес-модели и совершенно новые цепочки создания стоимости, основанные на доступности технологий и соответствующих инноваций и жизненных циклов. Как и при любом переходе, этот процесс приведет к появлению победителей и проигравших. Хотя падение углеводородной ренты затронет российскую элиту, переход может также стать спасательным кругом для многих компаний и корпораций.Немецко-российское сотрудничество в области водородных технологий может стимулировать модернизацию, преобразовать энергетический сектор и некоторые аспекты промышленности, а также помочь облегчить переход России к новому энергетическому ландшафту. Это также может способствовать развитию двустороннего сотрудничества в сфере бизнеса, технологий и науки.

География имеет значение, и Россия остается здесь соседом и поставщиком сырья (например, платины и иридия для электролизеров). Более того, чтобы превратить климатически нейтральную Европу в реальность, также важно осознавать «зеленый парадокс»: если Европа просто прекратит импорт углеводородов из России, эти ресурсы не останутся закопанными в земле, а будут проданы дешево или быстро. -растущие азиатские экономики, не приносящие чистой выгоды для глобального климата.Таким образом, было бы предпочтительнее использовать ископаемое топливо России — например, производя низкоуглеродистый водород с помощью CCS, бирюзовый водород путем пиролиза и устраняя утечку метана.