Производство автомобилей ŠKODA на территории России

Автомобили чешской марки ŠKODA традиционно пользуются успехом у российских автолюбителей за счет высокого качества исполнения. Логично, что высокий спрос на машины данного бренда инициировал открытие производственных площадок непосредственно в России. На все количество моделей «Шкода», реализуемых на территории РФ, приходится около 95% техники, собранной на локализованных заводах. На данный момент таких два: главная площадка концерна в Калуге и сборочная линия в Нижнем Новгороде.

С чего все начиналось

Старт активного вхождения чешских авто на российский рынок приходится на 2004 год, когда в Москве был открыт офис «Фольксваген Груп Рус» — дочерней компании крупного германского концерна Volkswagen. В роли импортера выступило подразделение ŠKODA Auto Россия, в компетенции которого входил контроль всей цепочки поставок от изготовителя техники до конечных дилеров. Также эта организация совместно с производителем решала, какие именно модели выставлять на российский рынок, занималась сертификацией, продвижением, решением таможенных и прочих организационных вопросов по импорту. Таким образом, все автомобили марки ŠKODA, представленные в салонах Москвы в начале нулевых, были чешского изготовления.

Таким образом, все автомобили марки ŠKODA, представленные в салонах Москвы в начале нулевых, были чешского изготовления.

Принцип сборки автотехники на родине бренда с последующей реализацией в других странах достаточно прост и имеет свои плюсы. Однако политика ŠKODA предполагает развитие производств на территории потребителя продукции. Такой подход более перспективен, в том числе в плане насыщения местных рынков высококачественными машинами по приемлемой цене. Организация сборочных площадок в РФ прошла успешно, и вскоре российский рынок для ŠKODA стал третьим из европейских по объемам продаж.

Локальное производство автотехники выгодно всем сторонам: производителю, потребителю и той стране, которая размещает сборочные площадки на своей территории. За счет оптимизации расходов, включая таможенные, стоимость авто местной сборки становится гораздо ниже, чем у европейских аналогов. Для Российской Федерации действие таких производств выгодно со всех сторон: это инвестиции, налоги, дополнительные рабочие места.

Европейское качество с российскими ценами

Когда продукты известных брендов изготавливаются на территории целевого рынка реализации, нередко у потребителя возникает опасение — не скажется ли это на качестве изделий. Конкретно в случае с маркой ŠKODA для подобных страхов нет оснований. Производитель выдвигает максимально строгие требования не только к качеству сборки, но и к соответствию материалов и комплектующих определенным стандартам. Так, на заводе в Калуге, где присутствует полная сборочная линия с окраской и сваркой кузовов, применяется специальный металл, обеспечивающий 12-летнюю гарантию защиты от сквозной коррозии.

Качество любого продукта определяется не только технологией и использованными материалами, но и профессиональным уровнем рабочих. В этом смысле с российской сборкой автомобилей ŠKODA также все в порядке. Обучение кадров проводится силами компании-производителя, в результате чего на площадках в Калуге и Нижнем Новгороде трудятся специалисты европейского класса, ничем не уступающие германским и чешским коллегам. На сборочных линиях присутствует строжайший контроль качества на всех этапах, что само по себе — ежедневное подтверждение квалификации всех участников процесса, от директора до стажера.

На сборочных линиях присутствует строжайший контроль качества на всех этапах, что само по себе — ежедневное подтверждение квалификации всех участников процесса, от директора до стажера.

Отдельного внимания заслуживает тема комплектующих. Приобретать их на месте выгоднее, чем завозить из Европы, но только при условии соответствия стандартам. Для марки ŠKODA компромиссов в данном вопросе быть не может. Стекла, кузовные элементы, бензобаки и прочие компоненты российского производства, применяющиеся на площадках Калуги и Нижнего Новгорода, абсолютно идентичны по качеству тем, что используются на чешских заводах. Основную часть поставщиков представляют международные компании, обеспечивающие технологическую и образовательную поддержку локальным предприятиям. Часть комплектующих поступает непосредственно из Чехии.

Завод по производству автомобилей марки ŠKODA в Калуге

Основание завода для выпуска чешских автомобилей пришлось на 2006 год. Местом был выбран город Калуга, расположенная недалеко от Москвы, в 170-ти километрах к юго-западу от столицы. Локация для нового предприятия была отобрана из более чем семи десятков претендентов на основании соответствия множеству параметров, включая благоприятную почву для инвестиций. Под производственные площади была отведена индустриальная зона парка Грабцево, созданного по инициативе местного правительства. Здесь же открылись производства комплектующих: Gestamp (компоненты кузова), Reydel (пластиковые элементы салона), Magna (бамперы).

Локация для нового предприятия была отобрана из более чем семи десятков претендентов на основании соответствия множеству параметров, включая благоприятную почву для инвестиций. Под производственные площади была отведена индустриальная зона парка Грабцево, созданного по инициативе местного правительства. Здесь же открылись производства комплектующих: Gestamp (компоненты кузова), Reydel (пластиковые элементы салона), Magna (бамперы).

Уже через три года после основания, в 2009-ом, калужское предприятие начинает серийный выпуск автомобилей ŠKODA. Важно отметить, что это производство полного цикла, включающее в себя сварочные работы и покраску кузовов, сопряженное со сложным технологическим процессом. Для обеспечения точных замеров на заводе была создана специальная измерительная лаборатория, способная работать с погрешностями в тысячные доли миллиметра. Для этих задач применяется новейшее оборудование. Самые сложные измерительные операции выполняет прибор, расположенный на 18-тонном гранитном постаменте, гарантирующем отсутствие малейших вибраций, способных повлиять на точность результата.

Через измерительную лабораторию проходит в день как минимум один автомобильный кузов, выбранный случайным образом. Помимо этих контрольных замеров за точностью параметров следит лазерная проверка посредством оборудования знаменитой марки Zeiss, которая выполняется непосредственно на конвейерной линии. Для некоторых видов работ используются экзотические материалы: в цехах кузовной покраски применяются метелки из страусиных перьев, способные эффективно притягивать мельчайшие пылинки. Все это показывает, насколько важен для производителя безупречный результат.

Перед отправкой в монтажный цех кузова автомобилей подвергаются двойной грунтовке, окрашиваются, обрабатываются нагретым воском, герметиком и мастикой. Восковая обработка является фирменной технологией, позволяющей добиваться эффективной защиты от сквозной коррозии. Производственные процессы предприятия в Калуге подлежат единой системе контроля качества, действующей на всех заводах концерна в любой точке мира. Перед запуском в серию автомобилей ŠKODA RAPID калужской сборки несколько произвольно отобранных кузовов проходили тщательные краш-тесты в Германии и Чехии.

Контроль без компромиссов

Система контроля сборки автомобилей настроена таким образом, чтобы исключить любого рода ошибки в принципе. Все важные соединения выполняются с определенным усилием закручивания гаек и болтов. Этот показатель контролируется компьютером, и в случае малейшего отклонения система не признает автомобиль готовым к выпуску. Данные о том, кто, когда и с каким усилием выполнил то или иное соединение, хранятся в электронном архиве завода десятилетия.

После прохождения первичных этапов проверки окрашенные кузова оказываются на монтажной линии. По мере продвижения по конвейеру автомобиль постепенно приобретает законченный вид. Каким он будет, до мельчайших подробностей описано в дилерском заказе. Сопроводительный лист включает в себя все необходимые вводные: модель и размер колесных дисков, тип мультимедиа системы, фактуру отделки сидений и интерьера и многие другие нюансы. Этот лист имеет современный цифровой формат — информация с него считывается сканером.

Укомплектованный автомобиль в конце конвейера проходит дважды через особый световой тоннель. Эта процедура позволяет с помощью специальных ламп проверить машину на наличие мельчайших дефектов. Следующий тест проходит в водной камере. Здесь автомобиль испытывают на способность оставлять багажник и салон в сухости в условиях проливного дождя. На роликовых стендах машина тестируется на предмет движения и торможения, контроль процесса осуществляет компьютер. Финальные испытания проходят в так называемых полевых условиях: автомобиль тестируют на специальном треке, воссоздающем реальные дороги различного качества и пересеченную местность. Только при условии положительного результата на всех этапах проверки авто получает персональное одобрение ответственного лица и может быть отправлено в дилерский центр.

Сборочная площадка в Нижнем Новгороде

Первоначально планировалось расширение производства в Калуге, однако этим планам помешал кризис 2008 года, осложнивший и без того неравномерную обстановку на российском авторынке. Немецкий менталитет не склонен затевать глобальные проекты в условиях неопределенности, и руководство концерна на время избрало выжидательную тактику. По мере того, как кризис отступал, а спрос россиян на модельный ряд ŠKODA возвращался к прежним показателям, перед компанией встала задача оперативного наращивания объемов выпуска продукции. Для этих целей было организовано контрактное производство полного цикла на базе легендарного Горьковского автозавода в Нижнем Новгороде.

Немецкий менталитет не склонен затевать глобальные проекты в условиях неопределенности, и руководство концерна на время избрало выжидательную тактику. По мере того, как кризис отступал, а спрос россиян на модельный ряд ŠKODA возвращался к прежним показателям, перед компанией встала задача оперативного наращивания объемов выпуска продукции. Для этих целей было организовано контрактное производство полного цикла на базе легендарного Горьковского автозавода в Нижнем Новгороде.

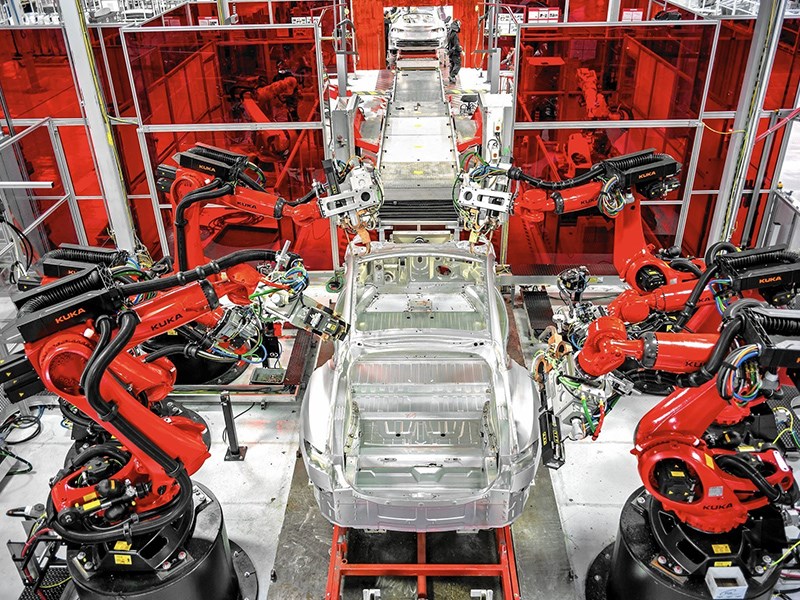

Старые цеха, которые помнили еще первые советские автомобили, были реконструированы и приведены в соответствие современным требованиям. Старое оборудование было вывезено и заменено на новейшие устройства. Так, высокоточную сварку на сборочной линии выполняют роботы последнего поколения: японский Fanuc и германский Kuka. Производитель не экономит на оборудовании, ставя во главу угла безупречность качества своей продукции. Общий размер инвестиций, вложенных в проект предприятия в Нижнем Новгороде, больше 300 миллионов евро.

Поскольку нижегородское производство полного цикла базировалось на уже существующей основе, процесс не занял много времени. Линия заработала на полную мощность уже через 17 месяцев, что вдвое меньше, чем понадобилось на запуск завода в Калуге.

За контроль качества продукции, выпускаемой в Нижнем Новгороде, отвечает лаборатория, аналогичная той, которая используется на заводе в Калуге, но несколько меньших размеров. На результате проверок это не сказывается, тем более что обе лаборатории работают совместно. Если что-то нельзя сделать в нижегородской, на помощь приходит калужская. В исключительно сложных случаях образец отправится в Германию или Чехию, но будет испытан так, как того требует стандарт. Измерительные лаборатории, работающие в Калуге и Нижнем Новгороде, на данный момент — наиболее оснащенные и современные из тех, которыми обладают автозаводы на территории бывшего СНГ. Они способны максимально точно выполнить более двухсот сложнейших тестов.

Условно функционал лаборатории подразумевает два направления: поддержание качества, актуального для текущего момента времени, и работу на ближнюю и дальнюю перспективу. Тестам подвергаются практически все элементы, начиная с критически важных узлов и заканчивая такими, казалось бы, мелочами, как материал изготовления и оттенок боковых зеркал. Также тщательной проверке подлежат элементы салона на предмет неприятных запахов. Если группа экспертов, обладающих отменным обонянием, посчитает запах тканевой обивки или пластика неудовлетворительным, всю партию поставки вполне могут забраковать.

Тестам подвергаются практически все элементы, начиная с критически важных узлов и заканчивая такими, казалось бы, мелочами, как материал изготовления и оттенок боковых зеркал. Также тщательной проверке подлежат элементы салона на предмет неприятных запахов. Если группа экспертов, обладающих отменным обонянием, посчитает запах тканевой обивки или пластика неудовлетворительным, всю партию поставки вполне могут забраковать.

Виды тестов

Основное направление проверки металла — тестирование на прочность и потенциальную подверженность коррозии. Чтобы определить второй показатель, материал помещают на несколько недель в агрессивную среду — соляной туман. Такое испытание по мере воздействия равняется годам эксплуатации авто в естественных условиях. Выборочный контроль качества актуален на протяжении всего срока договора с концерном. Это еще один фактор, благодаря которому бренд ŠKODA остается символом гарантированного высокого качества.

Производство в работе с поставщиками использует принцип «доверяй, но проверяй». Если фирма-изготовитель автомобильных сидений присылает партию, она все равно будет протестирована независимо от степени известности и репутации бренда. На специальном оборудовании будет проверена ткань на прочность и стойкость к истиранию, кресла протестируют на удобство и на мягкость, которая строго регламентирована.

Если фирма-изготовитель автомобильных сидений присылает партию, она все равно будет протестирована независимо от степени известности и репутации бренда. На специальном оборудовании будет проверена ткань на прочность и стойкость к истиранию, кресла протестируют на удобство и на мягкость, которая строго регламентирована.

Непременный этап проверки любых отделочных материалов и элементов интерьера машины — тест на горение. По действующим стандартам допускается только небольшое оплавление. Если материал поддерживает горение, он подлежит отбраковке. Отдельное место занимают температурные тесты пластика. Его замораживают до -40°С, нагревают до +80°С с целью проверки способности материала сохранять структуру и форму. Также пластик тестируют на хрупкость в замерзшем состоянии. Если он теряет пластичность на холоде, то становится опасен для здоровья, а значит не допускается к применению в транспортном средстве.

Производство двигателей для ŠKODA на заводе в Калуге

Явным признаком того, что ŠKODA пришла в Россию всерьез и надолго, является налаженное в 2015 году в Калуге производство двигателей. Подразделение, занимающееся моторами, находится на той же территории, что и основное производство.

Подразделение, занимающееся моторами, находится на той же территории, что и основное производство.

Необходимое оборудование для моторного завода в Калуге было импортировано. Общая стоимость инвестиций в предприятие составила порядка 250 миллионов евро. Поставщиком важных узлов для двигателя — блока цилиндров и головки к нему — стала компания Nemak, открывшая отделение в Ульяновске. Этот производитель является стратегическим партнером и обладает крепкой репутацией на мировом авторынке. Алюминий, который компания использует на производстве в Ульяновске, изготавливается в России напрямую из руды и по многим показателям превосходит иностранные аналоги, полученные из переработанного материала.

Сборка полного цикла

Поставляющиеся из Ульяновска на завод в Калуге заготовки вначале подвергаются механической обработке. Этот процесс также имеет стандарты, поддерживаемые высокоточными замерами. Отклонение, максимально допустимое при обработке внутренних поверхностей цилиндров, составляет шесть тысячных миллиметра (6 микрон). Это в десять раз меньше толщины человеческого волоса. Для чугунных отливок, которые используются для изготовления коленвала, отклонение не должно превышать 20 микрон. За соответствием обработки данным требованиям следит новейшее электронное оборудование.

Это в десять раз меньше толщины человеческого волоса. Для чугунных отливок, которые используются для изготовления коленвала, отклонение не должно превышать 20 микрон. За соответствием обработки данным требованиям следит новейшее электронное оборудование.

Посредством распила вала по всей длине устанавливается степень равномерности и глубины закалки металла. Ресурс детали определяется попеременным скручиванием в разных направлениях с превышением крутящего момента в десять раз. Если вал качественный, обычно он начинает разрушаться после достижения 10 миллионов колебаний. На практике это число означает, что он переживет и двигатель, и автомобиль.

По окончании процесса обработки детали подвергаются сборке на монтажной линии. Здесь устанавливаются распредвалы и коромысла, провода и свечи, головка получает клапаны, а блок — коленвал и поршни. По завершении сборки проводятся тесты, в том числе с произвольной выборкой. Среди наиболее серьезных тестовых мероприятий — испытание критическими нагрузками на протяжении 50-ти часов. Двигатели, прошедшие через такую процедуру, не используются в автомобилях, поступающих в продажу. Их изучают, а потом утилизируют.

Двигатели, прошедшие через такую процедуру, не используются в автомобилях, поступающих в продажу. Их изучают, а потом утилизируют.

Организация промсборки Geely в Белоруссии может сорваться

Китайская компания Geely подписала инвестиционный проект, в рамках которого она планирует наладить в Белоруссии масштабное производство своих легковушек на мощностях БелАЗа. Но российская сторона Таможенного союза предупреждает, что начать сборку машин китайцы смогут только в случае подписания договора о промсборке, утвержденного Минпромторгом РФ.

Стали известны подробности инвестиционного проекта по созданию в Белоруссии производства легковых автомобилей китайской компанией Geely. Впервые о нём заговорили в конце декабря, когда на итоговой пресс-конференции вопрос о возможности выпуска в Белоруссии легковых автомобилей был задан Александру Лукашенко. Белорусский президент тогда рассуждал о бессмысленности самостоятельной разработки легковушек промышленностью, хорошо умеющей делать только грузовики и коммунальную технику. После чего передал слово первому вице-премьеру Владимиру Семашко. Тот рассказал, что правительство Белоруссии договорилось о создании в стране сборочного производства автомобилей китайской компании Geely.

После чего передал слово первому вице-премьеру Владимиру Семашко. Тот рассказал, что правительство Белоруссии договорилось о создании в стране сборочного производства автомобилей китайской компании Geely.

«Проводя презентацию продукции, президент китайской компании Ян Цзянь выразил готовность развивать сотрудничество по запуску новых мощностей на одном из белорусских предприятий», — говорилось в сообщении государственного информагентства «БелТА».

И вот теперь стало известно, что сборочное производство легковых автомобилей Geely планируется наладить в Минской области, в городе Жодино, где производятся карьерные самосвалы «БелАЗ». Учредителями производства с белорусской стороны выступят борисовский завод БАТЭ и жодинский БелАЗ. Правда, распределение долей собственности в новом предприятии пока остаётся коммерческой тайной.

На первом этапе машинокомплекты для сборки легковушек будут поступать непосредственно из Китая. Их сборка будет происходить на конвеере БелАЗа — производителя самых больших грузовиков в мире.

Впрочем, тут принципиально важно участие в проекте БАТЭ — ОАО «Борисовский завод автотракторного электрооборудования». Его задача — наладить производство части комплектующих для китайских машин на белорусской территории.

«БАТЭ выпускает стартеры и генераторы для двигателей грузовых и легковых автомобилей, автобусов, сельскохозяйственной техники и спецтехники. И снабжает ими все российские и белорусские автомобильные заводы без исключения, — говорит Сергей Гурневич, специалист отдела автопрома министерства промышленности Белоруссии. — Это завод нормального европейского уровня. Вполне логично, что он будет производить электрооборудование для автомобилей Geely. Нам же выгоднее, чтобы не 100% комплектующих прибывали из Китая, а часть производилась здесь».

Китайский автомобильный холдинг Geely Automobile Holdings выпускает более 30 моделей автомобилей, в числе которых такие марки, как Emgrand, Gleagle, Englon с двигателем 1—1,8 литра, полной автоматической и ручной коробкой передач. В 2010 году общий объем продаж достиг 416 тыс. автомобилей, в том числе за пределы Китая — 56,2 тыс.

В 2010 году общий объем продаж достиг 416 тыс. автомобилей, в том числе за пределы Китая — 56,2 тыс.

Размещение производства в Белоруссии для Geely продиктовано необходимостью сохранить своё присутствие на российском рынке. В 2010-м продажи компании в России упали в четыре раза — с 7019 до 1731, что стало следствием программы утилизации, направленной на поддержание отечественных автопроизводителей. К тому же в декабре 2010 года правительство РФ ужесточило условия сборки автомобилей, и в числе подписавших соглашение о намерениях выполнить постановление правительства Geely не фигурирует. В Белоруссии же топ-менеджеры Geely говорили о планах выйти на цифру в несколько десятков тысяч собираемых автомобилей.

Между тем проблемы у белорусского проекта по производству легковушек Geely уже возникли, причём со стороны России. 5 января в интервью белорусской правительственной газете «Звязда» посол России в Белоруссии Александр Суриков заявил, что Россия может поднять по этому поводу вопрос о недобросовестной конкуренции, то есть воспрепятствовать налаживанию в Белоруссии подобного производства.

«Россия, которая имеет значительные мощности по выпуску легковых автомобилей, будет настаивать на существенном ограничении ввоза китайских машинокомплектов для последующей сборки из них машин в Белоруссии.

Это право России, и такой вопрос может возникнуть», — добавил официальный представитель России в Белоруссии.

В российском Минпромторге «Газете.Ru» заявили, что будут внимательно следить за развитием ситуации по организации производства Geely в Белоруссии, а также напомнили, что страны Таможенного союза должны налаживать производство в соответствии с российскими условиями промсборки. «Есть согласованная позиция и Белоруссии, и Казахстана о том, что они должны синхронизировать свои правила предоставления льгот с российскими, — заявила «Газете.Ru» сотрудник пресс-службы ведомства Алена Житенева. — В случае с автопромом это режим промышленной сборки».

Эти условия подразумевают, что автопроизводитель получает дополнительно восемь лет для беспошлинного ввоза автокомпонентов, а взамен обязуется построить новые либо модернизировать существующие производственные мощности, локализовать в России производство двигателей и трансмиссий, штамповку кузовных деталей, инженерный центр и производить в стране не менее 300 тысяч автомобилей, минимум на 30% из которых должны устанавливаться двигатели российского производства. В случае с Geely, которая продает на российском рынке всего несколько тысяч автомобилей в год, это маловероятно.

В случае с Geely, которая продает на российском рынке всего несколько тысяч автомобилей в год, это маловероятно.

В российском представительстве Geely комментировать строительство завода в Белоруссии и отвечать на какие-либо вопросы журналиста отказались. В центральном офисе компании на момент подготовки материала комментарий получить не удалось.

Колесо — журнал За рулем

КОМПАНИИ И РЫНКИ

/КОЛЕСО

«ШКОДЫ» ХОТЬ ЧЕРЕЗ МЕСЯЦ

Уже сообщалось, что сборочное производство легковых автомобилей марки «Шкода» предполагается организовать в ближайшее время под Минском, в Обчаке, на базе закрытого в прошлом году завода «Форд-Юнион». За реализацию проекта взялась компания «ЛАДА ОМС» — акционер белорусско-британского предприятия «Юнисон». Для сборки выбраны две легковые модели — «Шкода-Фабиа» и » Шкода Октавия». На первоначальном этапе их будут собирать только из комплектующих от поставщиков концерна «Фольксваген». Стоимость автомобиля белорусской сборки должна составлять 6–7 тыс. долл. По мнению главы компании Алексея Ваганова, такие машины будут конкурентоспособными на внутреннем рынке, и ежегодно в республике можно реализовывать до 2,5 тыс. автомобилей.

долл. По мнению главы компании Алексея Ваганова, такие машины будут конкурентоспособными на внутреннем рынке, и ежегодно в республике можно реализовывать до 2,5 тыс. автомобилей.

Завод, построенный в Обчаке, рассчитан на сборку 6 тыс. машин в год. По оценкам экспертов, для подготовки к выпуску автомобилей «Шкода» белорусскому заводу достаточно месяца.

Чешская АЛТА и российский «Станкоимпорт» подписали контракт на сумму 42,5 млн. долл. на поставку оборудования «под ключ» для производства стальных дисков колес в ЗАО «ВАЗ интерсервис» (дочерняя фирма ОАО «АвтоВАЗ»). В Тольятти будет построен завод по производству 5 млн. колес в год, при этом до 1 млн. дисков намерены приобретать для продажи в странах Европы сами чехи.

III КВАРТАЛ: ПОЛЕТ УСПЕШНЫЙ!

В России за девять месяцев 2001 года выпущено 756 тыс. легковых автомобилей, что на 3,4% превышает соответствующие показатели прошлого года. Как всегда, лидирует АвтоВАЗ, который за этот период произвел около 600 тыс. автомобилей и более чем на 5% превысил прошлогодние показатели. Резко рванул КамАЗ: производство автомобилей «Ока» увеличилось на 15%. Наращивает выпуск малолитражек и СеАЗ — за девять месяцев сделано около 15 тыс. машин. Что касается АО «Москвич», то, судя по всему, за это время он собрал около 500 автомобилей (точных сведений завод не дает).

Резко рванул КамАЗ: производство автомобилей «Ока» увеличилось на 15%. Наращивает выпуск малолитражек и СеАЗ — за девять месяцев сделано около 15 тыс. машин. Что касается АО «Москвич», то, судя по всему, за это время он собрал около 500 автомобилей (точных сведений завод не дает).

ПЛЮС ДИЗЕЛИЗАЦИЯ…

Наконец-то наступает звездный час для дизельного двигателя. У легковых автомобилей, которые в массе своей с бензиновыми моторами, — прорыв. «Ауди» первой удалось продать в родной Германии 52,7% (больше половины!) машин с дизелями. Ей на пятки наступает головной концерн «Фольксваген» — среди его продаж 45,2% на солярке, следом идут «Даймлер-Крайслер» — 43% и БМВ — 37,2%. Пока в борьбе за дизельный мотор лидируют автомобили среднего и высшего классов и, конечно же, мини-вэны. Дизель установлен под капотом 52% «семерок» БМВ, 63% «Мерседес-Бенц» Е-класса, 70% » Ауди А6″, 79% » Фольксваген Шаран» и аж 91% «СЕАТ-Альгамбра»!

Само собой, производители топлива не остались в стороне. «Арал», например, предложил топливо «СуперДизель» с рекордным цетановым числом, обеспечивающее снижение шума двигателя до 3 дБ(А) на холостых оборотах. Да и на ходу шум с таким топливом на 1 дБ(А) меньше.

«Арал», например, предложил топливо «СуперДизель» с рекордным цетановым числом, обеспечивающее снижение шума двигателя до 3 дБ(А) на холостых оборотах. Да и на ходу шум с таким топливом на 1 дБ(А) меньше.

ДОРОГАЯ ОБНОВКА ДЛЯ «ВЕКТРЫ»

Смена модели, играющей для фирмы ключевую роль, требует обстоятельной подготовки и немалых затрат. Компания «Опель» сделала щедрый подарок следующему поколению своей «Вектры»: этот автомобиль будут выпускать с 2002 года на новом заводе, который построен «с чистого листа» по соседству с головным предприятием «Опеля» в Рюссельсхайме. Образцом послужил открытый фирмой в 1993 году завод в Айзенахе. Расчетная производительность нового комплекса при трехсменной работе — 270 тыс. автомобилей в год. Здесь будет занято около 7000 человек, а капиталовложения составили 1,5 млрд. марок (650 млн. долл.).

МАЗ — «АВТОДИЗЕЛЬ»:

КАК УДУШИТЬ ДРУГ ДРУГА

На Минском автомобильном заводе может остановиться производство. Основной поставщик дизельных двигателей — ОАО «Автодизель» (Ярославль) намерено увеличить цены на 12–30%, в то время как руководство МАЗа — не более чем на 1,5–2%. Если больше, его автомобили станут неконкурентоспособными на российском рынке — здесь реализуется около 85% продукции. В то же время, если МАЗ не сможет покупать ярославские двигатели, ярославский завод, по мнению экономистов, либо будет вынужден резко сократить объем производства (поставки на МАЗ составляют 25–30% общего объема выпуска), либо вообще остановится. Руководства двух заводов ведут переговоры. Такой уж у нас бизнес…

Если больше, его автомобили станут неконкурентоспособными на российском рынке — здесь реализуется около 85% продукции. В то же время, если МАЗ не сможет покупать ярославские двигатели, ярославский завод, по мнению экономистов, либо будет вынужден резко сократить объем производства (поставки на МАЗ составляют 25–30% общего объема выпуска), либо вообще остановится. Руководства двух заводов ведут переговоры. Такой уж у нас бизнес…

«Форд», переживающий не лучшие времена, занят поиском вариантов, чтобы перенести выпуск своих новых машин из Альмусафеса (Испания) в другое место. Вот уже два года между руководством компании и работниками завода не прекращается конфликт и даже не подписан коллективный трудовой договор. «В таких условиях нормальная работа невозможна», — считает вице-президент европейского отделения «Форда» Джон Флеминг. Он сообщил, что рассматривается возможность демонтажа предприятия и перевода его в Россию или Турцию, причем предпочтение отдается первой: «там квалифицированная рабочая сила, и с каждым днем Россия становится все более привлекательной в плане инвестирования и совместного сотрудничества».

«ДЖЕНЕРАЛ МОТОРС» ОБЪЯВИЛ о ликвидации СП по сборке автомобилей в Татарстане. Партнер американцев в этом проекте — правительство республики тоже приняло соответствующее решение. Создавая в 1995 году СП, стороны рассчитывали, что оно станет крупным производителем автомобилей, однако спрос на вседорожники «Блейзер» не оправдал ожиданий. Сборку машин пришлось прекратить еще в 1999 году, однако до сих пор так и не удалось продать все уже выпущенные вседорожники.

С 1 октября в России снижены таможенные пошлины на ввоз некоторых грузовых автомобилей. Согласно постановлению Правительства № 638 от 30 августа 2001 года «О частичном изменении Постановления Правительства РФ от 22 февраля 2000 г. № 148», с 15 до 10% таможенной стоимости снижается ставка на автомобили-самосвалы, а также на новые и бывшие в эксплуатации транспортные средства типа «форвардер» полной массой от 5 до 20 т с погрузочно-разгрузочным устройством (лесовозы).

«ФОЛЬКСВАГЕН» ОБЖИВАЕТ ПОЛЬШУ

Во всяком случае, он собирается инвестировать в реконструкцию и расширение завода по производству автомобильных фургонов в Польше около миллиарда марок. Полагают, что новое производство, где будут собирать фургоны моделей SLW и Т5, сможет выйти на проектную мощность — 150 тыс. автомобилей в год — в 2005 году.

Полагают, что новое производство, где будут собирать фургоны моделей SLW и Т5, сможет выйти на проектную мощность — 150 тыс. автомобилей в год — в 2005 году.

Германский концерн работает в Польше с 1993 года. Начинал он с Познани, где было налажено производство фургона «Транспортер Т4». Сегодня в Польше собирают еще автомобили «Шкода», «Ауди», а несколько лет назад VW инвестировал 124 млрд. марок в производство автомобильных кресел и 200 млн. — в завод по выпуску дизельных двигателей на юге Польши.

Сто лет назад в американском штате Техас была создана Топливная компания. Еще через год состоялось «крещение» — фирму назвали «Тексако». И пошло, и пошло… Сегодня каждый четвертый новый автомобиль использует в качестве масла первой заливки именно «Тексако». Всемирно известная фирма имеет два основных научных центра — один занят американскими автопроизводителями, другой работает «на Европу». Продукция фирмы хорошо известна в России — она представлена на нашем рынке маслами, антифризами, тормозными жидкостями и т. п.

п.

«ЛВС ЭЛЕКТРОНИКС»

Такое название получило российско-тайваньское предприятие по производству автомобильной электроники. Оно создано прежде всего для обслуживания заказов АвтоВАЗа. Отныне 70% выпускаемых в Тольятти автомобилей будут комплектовать иммобилайзерами от «ЛВС Электроникс», а часть продукции — еще и центральными замками. В планах предприятия — выпуск контроллеров для систем распределенного впрыска топлива. Изделие, прежде чем попадет к потребителю, пройдет как минимум четыре этапа строжайшего контроля, в том числе на первой в стране установке оптического контроля.

Колесо

Колесо

Пошаговый процесс производства автомобиля — NRTC Automation

Вы когда-нибудь задумывались, как выглядит процесс производства автомобиля?

На создание автомобиля от начала до конца обычно уходит от двух до пяти лет – от проектирования до запуска. Этот длительный срок предназначен для обеспечения того, чтобы автомобиль был в хорошем состоянии для общественного пользования, а также для разработки оригинального дизайна, который вызовет интерес на большом рынке.

Производители автомобилей упростили процесс сборки с тех пор, как Генри Форд изобрел инновационную сборочную линию. Однако дизайн и использование материалов стали более сложными и сложными по мере развития технологий и изменений требований.

У каждого производителя автомобилей свой собственный процесс, но NRTC Automation определила стандарты производства автомобиля, от сбора сырья до демонстрации автомобиля в торговом зале. Подробнее о процессе производства автомобилей читайте ниже!

Сырье

Сырье должно быть скомпилировано, чтобы превратить автомобиль из идеи в реальность. Многие производители автомобилей ищут более экологичные, а также легкие и экономичные материалы для своих автомобилей, чтобы не отставать от спроса на экологически чистые продукты.

Дизайн и проектирование

Автомобильный дизайн должен отвечать потребностям и желаниям людей в отношении автомобиля. После того, как проект будет составлен , он претерпит множество изменений, чтобы усовершенствовать его.

Интерьер и экстерьер должны быть оформлены так, чтобы они были привлекательными для потенциальных покупателей, а также включали инновационные технологии, которые делают автомобиль достойным освещения в печати и конкурентоспособным по сравнению с другими брендами.

Небольшие модели будут изготовлены в 2D и 3D формах для проверки конструкции автомобиля. Инженеры будут тестировать аэродинамику, безопасность, жаркую и холодную погоду, экономию топлива, электрическую функциональность, анализ затрат и многое другое.

После утверждения проекта и технических спецификаций можно начинать производственный процесс .

Производство

Детали кузова из листового металла изготавливаются и штампуются роботами. Эти детали образуют боковые рамы, двери, капот и крышу, которые позже добавляются к основной раме автомобиля.

После создания рамы и готовности деталей к сборке автомобиль загружается на производственную линию.

Автомобиль будет ездить по движущейся сборочной линии на заводе, над которым работают роботы и люди. Рабочие производственного предприятия будут прикреплять детали к машине и могут выполнять определенные задачи вместе с роботами. Роботизированные рабочие ячейки будут работать в одиночку, чтобы сваривать, припаивать, привинчивать и приклеивать детали к автомобилю.

Рабочие производственного предприятия будут прикреплять детали к машине и могут выполнять определенные задачи вместе с роботами. Роботизированные рабочие ячейки будут работать в одиночку, чтобы сваривать, припаивать, привинчивать и приклеивать детали к автомобилю.

После того, как детали кузова будут изготовлены для автомобиля, он пройдет детализацию. Это включает в себя очистку, нанесение химических составов для защиты от коррозии и царапин и покраску .

Наконец, двигатель, трансмиссия, мосты и выхлопная система устанавливаются в автомобиль, а шины устанавливаются так, чтобы автомобиль мог стоять самостоятельно.

Тестирование и контроль качества

Теперь, когда автомобиль готов к вождению, он будет проверен на обеспечение качества и безопасности .

Транспортное средство проверяется на наличие дефектов или несоответствий во внутреннем и внешнем дизайне.

Автомобиль пройдет серию тестов, аналогичных тем, которые проводятся в DMV: несколько раз заводится и останавливается двигатель, настраивается рулевое управление, проверяются яркость и радиус действия фар, проверяются тормоза для безопасности и многое другое.

Затем автомобиль будет испытан под сильным давлением воды для обнаружения утечек.

Программирование автомобиля будет протестировано, а электрические блоки проверены на предмет безопасности и доступности.

Наконец, будут проведены краш-тесты, чтобы увидеть, как автомобиль справляется с ударами, а также проверить работу подушек безопасности и ремней безопасности.

Если автомобиль не требует доработок в дизайне и производстве в течение 9 0003 безопасность , то автомобиль можно выставлять на рынок.

Запуск

После проведения исследования рынка, разработки маркетинговой темы и определения цены автомобиля автомобиль будет производиться для автосалонов и частных дилеров для продажи населению.

Сейчас они стали обычным явлением, но автомобили — это инженерное достижение, изменившее наши способы передвижения.

Понимание процесса производства автомобиля от проектирования до запуска позволит вам по-новому оценить автомобильный дизайн и функции.

Получите необходимые детали с помощью NRTC Automation.NRTC Automation предлагает изготовление высококачественных деталей для любой отрасли . Если вам нужны детали, изготовленные, спроектированные и доставленные на ваш объект, NRTC предоставит все услуги столько времени, сколько вам нужно.

Мы также предоставляем индивидуальное решение для вывода из эксплуатации и демонтажа ваших производственных и промышленных активов. Мы сосредоточены на минимизации сбоев и простоев в рабочей зоне с упором на безопасность, скорость и эффективность. Наши дополнительные роботизированные услуги помогают обеспечить полное внедрение решений по автоматизации и беспрепятственную интеграцию на вашем рабочем месте.

Свяжитесь с NRTC Automation сегодня по номеру , чтобы получить необходимые детали.

Свяжитесь с нами ниже, чтобы узнать, как NRTC Automation может помочь вам в производстве автомобилей

Автомобильные роботы, используемые в автоматизации производства автомобилей

Заинтересованы в автомобильных решениях?

Свяжитесь с нами, чтобы получить дополнительную информацию об автоматизированных решениях для автомобилей или запросить ценовое предложение. Мы будем рады ответить на любые ваши вопросы, просто нажмите ниже, чтобы начать.

Свяжитесь с нами

FANUC America — ведущий и пользующийся наибольшим доверием поставщик промышленных роботов и средств автоматизации для автомобильной промышленности и ее поставщиков. Мы предоставляем полный спектр роботизированных решений для любого применения в автомобилестроении.

OEM-производители автомобилей, поставщики первого, второго и третьего уровня могут извлечь выгоду из постоянных достижений в области робототехники и автоматизации для автомобильных приложений. Используя все преимущества интеллектуальных решений в области автоматизации, предназначенных для повышения эффективности и увеличения производительности, производители автомобилей могут оставаться прибыльными и конкурентоспособными перед лицом все более сложных рыночных условий. Точно так же высокая степень воспроизводимости и точности, которую эта технология предлагает поставщикам, позволяет им соответствовать все более высоким стандартам, предъявляемым к ним OEM-производителями. Независимо от того, на каком этапе цепочки поставок автомобилей вы находитесь, FANUC предлагает ряд решений, предназначенных для оптимизации ваших процессов и повышения производительности.

Используя все преимущества интеллектуальных решений в области автоматизации, предназначенных для повышения эффективности и увеличения производительности, производители автомобилей могут оставаться прибыльными и конкурентоспособными перед лицом все более сложных рыночных условий. Точно так же высокая степень воспроизводимости и точности, которую эта технология предлагает поставщикам, позволяет им соответствовать все более высоким стандартам, предъявляемым к ним OEM-производителями. Независимо от того, на каком этапе цепочки поставок автомобилей вы находитесь, FANUC предлагает ряд решений, предназначенных для оптимизации ваших процессов и повышения производительности.

«Arlington Manufacturing B-roll (2019)» от General Motors лицензируется в соответствии с CC BY 3.0

. «Завод Duramax в Огайо» от General Motors имеет лицензию CC BY 3.0

Запросить предложение Просмотрите наших роботов

Будущее за электричеством.

В то время как у потребителей есть время подумать о переходе с двигателя внутреннего сгорания на электромобиль, производители должны сегодня подготовить свою стратегию автоматизации на будущее. FANUC America автоматизировала больше процессов производства двигателей внутреннего сгорания и сборки автомобилей, чем любая другая компания по автоматизации. Мы лидируем и на рынке электромобилей. Автоматизация процесса производства аккумуляторных элементов является приоритетной задачей для производителей транспортных средств, и никто не обладает большим опытом, чем FANUC.

Узнать больше Запросить дополнительную информацию

Видеоролики по применению автомобильных роботов

Имея давнюю репутацию в автомобильной промышленности за безупречное качество продукции и высочайший уровень обслуживания и поддержки клиентов, включая специализированную команду по продажам автомобилей и инженеров с более чем вековым опытом объединяя знания в области автомобилестроения, FANUC America предлагает широкий спектр решений в области автоматизации и робототехники практически для каждого процесса производства автомобилей. Они варьируются от специализированных роботов, оснащенных передовыми системами технического зрения и управления движением, до специализированных решений для автомобильной сборки, дуговой и точечной сварки, перемещения деталей, проверки, обработки деталей, обслуживания машин, покраски, герметизации, удаления материала, отделки и многого другого.

Они варьируются от специализированных роботов, оснащенных передовыми системами технического зрения и управления движением, до специализированных решений для автомобильной сборки, дуговой и точечной сварки, перемещения деталей, проверки, обработки деталей, обслуживания машин, покраски, герметизации, удаления материала, отделки и многого другого.

Роботы и автоматизированные решения идеально подходят для выполнения таких повторяющихся задач, требующих высокой производительности, скучных, утомительных или даже представляющих опасность для здоровья людей. Новые технологии робототехники продолжают развиваться в области производства автомобилей, в том числе наши коллаборативные роботы, которые работают бок о бок с людьми для повышения безопасности и эргономики рабочего места. В любом случае у FANUC есть решение, позволяющее сократить время цикла и повысить производительность.

Узнайте о преимуществах работы с коботами

Компания Flex-N-Gate, поставщик бамперов, внешней отделки, освещения, узлов шасси и других автомобильных изделий, использует системы контроля на своем заводе в Вентра-Иония, штат Мичиган, для обеспечения качества продукции. Чтобы помочь улучшить эти процессы, снизить затраты и сэкономить площадь, компания Flex-N-Gate обратилась к FANUC за решением для совместной робототехники, используя сервисную сеть FANUC America, работающую в режиме 24/7/365, для поддержки своих систем коботов для полной успешной интеграции.

Чтобы помочь улучшить эти процессы, снизить затраты и сэкономить площадь, компания Flex-N-Gate обратилась к FANUC за решением для совместной робототехники, используя сервисную сеть FANUC America, работающую в режиме 24/7/365, для поддержки своих систем коботов для полной успешной интеграции.

Коботы FANUC Запросить дополнительную информацию

Вертикальный обрабатывающий центр ROBODRILL

FANUC ROBODRILL обещает непревзойденное качество и точность для автомобильной промышленности при больших почасовых ставках. В основе каждого ROBODRILL лежит запатентованное высокоскоростное устройство смены инструмента, вмещающее 21 инструмент и обеспечивающее лучшую в своем классе надежность. ROBODRILL достигает тех же результатов, что и более крупные машины, за меньшее время.

Узнать больше

Запросить цену

Время нулевого простоя

Zero Down Time (ZDT) — это промышленное приложение IoT от FANUC, предназначенное для устранения простоев и повышения общей производительности роботов. Несмотря на то, что роботы FANUC очень надежны, производителям по-прежнему необходимо решение, позволяющее максимально увеличить время безотказной работы. ZDT постоянно собирает и анализирует данные для отслеживания состояния робота и требований к техническому обслуживанию во время работы и уведомляет вас, если требуются действия для предотвращения неожиданного простоя.

Несмотря на то, что роботы FANUC очень надежны, производителям по-прежнему необходимо решение, позволяющее максимально увеличить время безотказной работы. ZDT постоянно собирает и анализирует данные для отслеживания состояния робота и требований к техническому обслуживанию во время работы и уведомляет вас, если требуются действия для предотвращения неожиданного простоя.

Узнать больше

Запросить цену

Роботы FANUC для покраски автомобилей

FANUC America предлагает полный спектр роботов для покраски и нанесения покрытий , чтобы помочь производителям автомобилей радикально улучшить свои процессы покраски. Покрасочные роботы FANUC подходят для широкого спектра работ по окраске и нанесению покрытий; наша серия красок предлагает легкий доступ, оптимальные рабочие зоны и максимальную производительность.

Окраска автомобильных подшипников — предоставлено Turbo Spray

Окраска автомобильных масляных поддонов и клапанных крышек — предоставлено Robotic TSS

Автомобильная картина кузова

Рассказывание автомобильной оси

Роботизированная живопись Автомобильная пластиковая детали

Автомобильная картина. индивидуальные продукты и интерфейсы для автоматизации процессов MIG/MAG, импульсной MIG, TIG и плазменной сварки. На протяжении десятилетий сварочные роботы FANUC поставляли производителям автомобилей роботизированные системы для дуговой и точечной сварки, которые обеспечивают равномерную сварку, повышая качество ваших автомобильных изделий и деталей.

индивидуальные продукты и интерфейсы для автоматизации процессов MIG/MAG, импульсной MIG, TIG и плазменной сварки. На протяжении десятилетий сварочные роботы FANUC поставляли производителям автомобилей роботизированные системы для дуговой и точечной сварки, которые обеспечивают равномерную сварку, повышая качество ваших автомобильных изделий и деталей.

Дуговая сварка автомобильных компонентов — предоставлено TranTek Automation

Автоматическая система крепления Robo-Rivet — предоставлено ARM Automation «Cadillac CT6 Manufacturing» от General Motors лицензируется под лицензией CC BY 3.0

Новый FANUC R-2000iD — готовый к использованию робот для точечной сварки

Робот FANUC R-1000iA-120Fxis-7B Точечная сварка

Роботы FANUC для сборки автомобилей

FANUC предлагает широкий выбор высоконадежных сборочных роботов, ловких, воспроизводимых, компактных и быстрых. От 5-6-осевых шарнирных роботов, 3-6-осевых дельта-роботов до наших роботов SCARA и коллаборативных роботов – у нас есть сборочные роботы и интеллектуальные функции, необходимые для достижения ваших производственных целей.

От 5-6-осевых шарнирных роботов, 3-6-осевых дельта-роботов до наших роботов SCARA и коллаборативных роботов – у нас есть сборочные роботы и интеллектуальные функции, необходимые для достижения ваших производственных целей.

Автомобильный узел Sidelite — предоставлено Premier Automation

Автомобильный поворотный рычаг в сборе — предоставлен Edgewater Automation

Крышка автомобильного двигателя в сборе — предоставлено TranTek Automation

Роботы FANUC для перемещения автомобильных деталей/кузов и погрузочно-разгрузочных работ

Необходимо переместить некоторые автомобильные детали? FANUC America предлагает обширную линейку роботов для перемещения деталей, от самой маленькой детали до целого автомобильного кузова. Эти роботы

Автомобильное передача кузова и применение герметиза. взяли на себя новую линейку продуктов для мирового производителя автомобилей, они хотели модернизировать некоторые из своих существующих возможностей обработки для повышения производительности. По мере развития проекта ключевой частью новой производственной линии стала автоматизация. Попутно FANUC помогла интегрировать машины и оборудование от нескольких поставщиков, чтобы они работали как единый процесс.

взяли на себя новую линейку продуктов для мирового производителя автомобилей, они хотели модернизировать некоторые из своих существующих возможностей обработки для повышения производительности. По мере развития проекта ключевой частью новой производственной линии стала автоматизация. Попутно FANUC помогла интегрировать машины и оборудование от нескольких поставщиков, чтобы они работали как единый процесс.

Скачать тематическое исследование Запросить дополнительную информацию

Роботы FANUC для герметизации автомобилей

Наносите клеи с большей точностью, аккуратностью и эффективностью с помощью дозирующих роботов FANUC America. Использование роботов-дозаторов для герметиков обеспечивает ряд преимуществ, включая улучшенную согласованность, более высокие скорости и производительность, а также увеличенное время безотказной работы системы.

Дозирование уретана с помощью коботов — предоставлено Esys Automation 9

Герметизация швов автомобильных кузовов

Роботы FANUC для удаления/отделки автомобильных материалов

Разнообразные решения FANUC для резки и удаления материалов , шлифование, удаление заусенцев, удаление заусенцев, полирование, гидроабразивная резка, фрезерование и многое другое.

Шлифовка автомобильной отделки и удаление заусенцев — предоставлено Pioneer Industrial Systems

Удаление заусенцев с автомобильных деталей — предоставлено FLT

Полировка автомобильных дисков — предоставлено Acme Manufacturing

Есть автомобильная проблема? У нас есть решение для автоматизации

Думаете, у вас есть автомобильная задача, которую мы никогда раньше не решали? Попробуйте нас. Мы готовы принять вызов. Мы уверены, что никто в индустрии робототехники и автоматизации не обладает большим опытом, знаниями и опытом в автомобильной промышленности, чем FANUC.

Автомобильная виниловая поверхностная обработка — любезно предоставлено Pioneer Industrial Systems

Модуль проверки автомобильного комфорта — любезно предоставлено RCO Technologies

3D Vision Binsing + Spot Welds начать свой путь автоматизации? Есть вопросы, прежде чем начать? Мы здесь, чтобы помочь.

Заполните форму ниже, и опытный эксперт по автоматизации FANUC свяжется с вами.

производство автомобилей | Фесто США

производство автомобилей | Фесто СШАМы работаем над этим…

Успех в автомобилестроении требует, чтобы вы были быстрее, гибче и, кроме того, более энергоэффективны. Festo поможет вам достичь этого с помощью пневматических и электрических решений в технологической цепочке производства автомобилей и получить максимальную отдачу от обеих технологий.

Полная компетенция FestoУзнайте больше о наших решениях для вашей области автомобилестроения. Просто нажмите на соответствующую производственную зону, чтобы найти подходящие продукты.

Прессовый цех

Кузовной цех

Окрасочные системы

Силовая передача

Окончательная сборкаHTML 5 недоступен. Пожалуйста, используйте более новый браузер.

Прецизионная обработка в прессовом цехе

Суть здесь в том, что оборудование должно работать точно, используя огромные силы и работать на максимально возможной скорости. Функциональная безопасность имеет решающее значение. Для прессового цеха мы предлагаем в основном решения, обеспечивающие чрезвычайно точное обращение и захват, которые доказали свою надежность, долговечность и экономичность. Это включает разделение сырья и подачу металла, надежную фиксацию, подъем и транспортировку.

Функциональная безопасность имеет решающее значение. Для прессового цеха мы предлагаем в основном решения, обеспечивающие чрезвычайно точное обращение и захват, которые доказали свою надежность, долговечность и экономичность. Это включает разделение сырья и подачу металла, надежную фиксацию, подъем и транспортировку.

Например, наши генераторы вакуума OVEM и OVEL сочетают в себе создание вакуума и контроль в одном компактном устройстве. OVEM со встроенной функцией экономии воздуха имеет встроенную промышленную энергоэффективность. Обратный клапан предотвращает ненужное использование сжатого воздуха для остановки. Оба вакуумных генератора практически не требуют технического обслуживания.

Еще одно преимущество:

Встроенная технология IO-Link делает вакуумные генераторы совместимыми с промышленным Интернетом вещей.

Создавайте собственных промышленных роботов с помощью онлайн-руководства по управлению

С помощью простого онлайн-руководства по управлению вы можете сконфигурировать своего промышленного робота на основе осей, полезной нагрузки и т. д. всего за три шага и с помощью одного номера заказа. Это занимает примерно 20 минут.

д. всего за три шага и с помощью одного номера заказа. Это занимает примерно 20 минут.

Онлайн-руководство по обращению

HTML 5 недоступен. Пожалуйста, используйте более новый браузер.

Точная сварка и обработка в кузовном цеху

Производство кузовов — это работа для сварочных роботов. Здесь надежные решения должны обеспечивать точное и воспроизводимое позиционирование листового металла, снабжать линию мелкими деталями, а сварочные горелки — сжатым воздухом и водой. Стремясь подготовить кузовные мастерские к промышленному Интернету вещей, Festo разработала компоненты специально для сварочных горелок с сервопневматическим приводом. У нас есть комплексные решения для конкретного применения для надежной подачи сжатого воздуха и охлаждающей жидкости для отдельных сварочных роботов или для целых сварочных линий. Конструкция предварительно протестирована, точно адаптирована к спецификациям вашего кузовного цеха и гарантирует структурированную и целенаправленную подачу среды. В результате точки сварки остаются надежно воспроизводимыми.

Конструкция предварительно протестирована, точно адаптирована к спецификациям вашего кузовного цеха и гарантирует структурированную и целенаправленную подачу среды. В результате точки сварки остаются надежно воспроизводимыми.

Наш флагманский блок клапанов VTSA с терминалом CPX входит в комплект поставки. Он объединяет модули ввода/вывода, функции клапана и функции безопасности в соответствии с ISO-13849-1 в одном блоке, включая удаление воздуха из компонентов системы, реверсирование и защиту от повторного запуска. Высокий уровень функциональной интеграции и гибкое подключение ко всем широко используемым системам полевых шин делают это решение автоматизации децентрализованным интеллектом в сценариях промышленного Интернета вещей.

Командный мост к промышленному Интернету вещей

Автоматизация с помощью децентрализованного решения CPX/VTSA. Он сочетает в себе пневматические клапаны, модули ввода-вывода и функции безопасности с расширенными возможностями полевой шины и IO-Link.

Купить сейчас: Вентильный блок VTSA с CPX-терминалом

HTML 5 недоступен. Пожалуйста, используйте более новый браузер.

Безошибочные, высокоскоростные покрасочные системы

Точная и непрерывная подача сжатого воздуха в значительной степени способствует тому, чтобы кузова автомобилей перемещались с высокой скоростью цикла и с постоянным качеством в покрасочном цеху. Festo предлагает ряд решений и компонентов.

С нашими компонентами для обслуживания сжатого воздуха из семейства продуктов MS вы можете комбинировать различные размеры, каскады фильтров и осушители воздуха для получения требуемого качества сжатого воздуха с оптимизацией энергопотребления.

Компактные пропорциональные регулирующие клапаны VPCF от Festo предназначены для обеспечения точного управления струей распыления в критических условиях, таких как окрасочные системы: степень защиты IP65, сертификация ATEX и, конечно же, отсутствие LABS. Высокая динамика позволяет варьировать время цикла — никогда не больше, чем необходимо, и без потери времени.

HTML 5 недоступен. Пожалуйста, используйте более новый браузер.

Рекордная скорость в производстве силовых агрегатов

Компания Festo предлагает компоненты и системы для быстрого и точного перемещения грузов, обеспечивая как быструю транспортировку, так и выполнение чрезвычайно точных задач мониторинга.

Семейство электрических или пневматических стопоров надежно, плавно и без вибрации останавливает грузы массой до 800 кг. Он разработан для типичных скоростей ленты, применяемых в производстве силовых передач.

Наш флагманский блок клапанов VTSA с терминалом CPX входит в комплект поставки. Он объединяет модули ввода/вывода, функции клапана и функции безопасности в соответствии с ISO-13849-1 в одном блоке, включая удаление воздуха из компонентов системы, реверсирование и защиту от повторного запуска. Высокий уровень функциональной интеграции и гибкое подключение ко всем широко используемым системам полевых шин делают это решение автоматизации децентрализованным интеллектом в сценариях промышленного Интернета вещей.

Высокий уровень функциональной интеграции и гибкое подключение ко всем широко используемым системам полевых шин делают это решение автоматизации децентрализованным интеллектом в сценариях промышленного Интернета вещей.

HTML 5 недоступен. Пожалуйста, используйте более новый браузер.

Надежная окончательная сборка

Мы поставляем подходящие решения для полностью автоматизированных последовательностей движений для безопасного и гибкого взаимодействия человека и машины. Сюда входят компоненты для надежного позиционирования и обширный ассортимент продукции для перемещения и сборки, а также различные пневматические захваты и вакуумные системы.

В рамках взаимодействия человека и машины наша сервопневматическая система YHBP Balancer перемещает грузы для сборки так, как если бы они были невесомыми, при этом придерживаясь уровня производительности стандарта безопасности d для грузов до 999 кг.