Токарные станки СССР. Производство токарных станков в СССР

Заводы токарных станков. Предприятия СССР, выпускавшие токарные станки

Еще в 1990 году СССР занимал третье место в мире по производству и второе — по потреблению металлообрабатывающего оборудования, в том числе и по производству токарных станков.

В данной статье в алфавитном порядке приводится список заводов СССР, выпускавших токарные станки.

Алапаевский станкостроительный завод

Год основания – 1942

Завод выпускал станки токарно-револьверные с вертикальной осью револьверной головки 1П365, 1П371.

Алапаевский станкостроительный завод, выпустивший свою первую продукцию в 1942 году, был одним из крупнейших в СССР заводов по производству металлообрабатывающих станков.

Продукция завода:

- Полуавтоматы токарно-револьверные патронные с вертикальной осью револьверной головки

- Полуавтоматы токарно-револьверные патронно-прутковые с ЧПУ и многоцелевые

- Станки токарно-винторезные

- Специальные станки

Описание станков, выпускаемых на заводе:

1П365

Каталог справочник производителей токарных станков

Алма-Атинский станкостроительный завод им. 20-летия Октября

20-летия Октября

Год основания — 1932

Завод выпускал станки токарно-винторезные: 16Д20, 16Д20П, 16Д20ПФ1, 16Д25, 1Е95

Завод основан в 1932 году как чугунолитейный завод № 1 областного отдела легкой промышленности.

С апреля 1942 года после объединения с литейно-механическим заводом «20 лет Октября”, эвакуированным из Луганска, стал называться Алма-Атинским механическим заводом N21 им. 20-летия Октября Наркомата среднего машиностроения СССР.

В 1945 году переименован в Алма-Атинскии станкостроительный завод им. 20-летия Октября.

Продукция завода:

- Станки токарно-винторезные

- Станки токарно-винторезные комбинированные

Описание станков, выпускаемых на заводе:

16д20 — Ø 400, станок токарно-винторезный

16д25 — Ø 500, станок токарно-винторезный

тв-16 — Ø 160, станок токарно-винторезный настольныйАстраханский станкостроительный завод

Завод основан в 1944 году как мотороремонтный

Завод выпускает токарно-винторезные станки модели 16В20, 1В62Г, 1В625 с расстоянием между центрами 750, 1000 и 1500 мм.

Астраханский станкостроительный завод входит в станкостроительный холдинг ДВТ вместе с ОАО «Александровский завод КПО», ООО «Сасовский литейный завод».

Основным видом деятельности ОАО «Астраханский станкостроительный завод» является станкостроение, а именно выпуск металлорежущего, кузнечно-прессового, абразивно-отрезного, деревообрабатывающего оборудования. Кроме того, завод производит комплектующие к станкам, оснастку.

Основная продукция завода:

- Токарно-винторезные станки в том числе с ЧПУ

- Станки для резки и гибки арматуры

- Радиально-сверлильные станки трех типоразмеров

Описание станков, выпускаемых на заводе:

1в62г — Ø 445, станок токарно-винторезный

1а62г — Ø 400, станок токарно-винторезный

1в625м — Ø 500, станок токарно-винторезный

16в20 — Ø 445, станок токарно-винторезный

Барановичский завод автоматических линий БЗАЛ

Первые производственные мощности предприятия вступили в строй в 1974 году

В январе 1975 года были изготовлены первые агрегатные станки для Алтайского завода «Алтайсельмаш».

Основной ассортимент продукции, выпускаемой РУПП «БЗАЛ»:

- Станки металлорежущие агрегатные и специальные, в том числе переналаживаемые

- Станки специальные токарные, в том числе с ЧПУ, для обработки деталей в патроне

- Станки фрезерно-центровальные

- Линии автоматические

- Нормализованные узлы: сверлильные, расточные, фрезерные станочные бабки, головки пинольные, столы силовые, столы поворотные, шпиндельные коробки и др

Бердичевский станкостроительный завод «Комсомолец»

Фирма «Беверс» была основана ещё до революции как небольшое предприятие по выпуску кроватей и гвоздей.

В 1929-1931 гг. на базе предприятия был основан транмиссионный завод.

В 1932 г. заводу присваивается имя «Комсомолец». В этот период завод освоил выпуск трубопроводно-запорной арматуры и запасных частей.

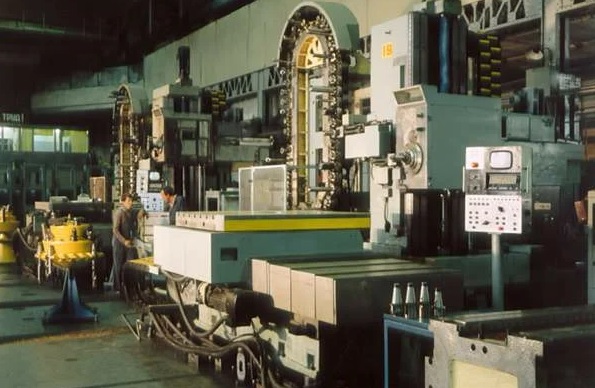

С 1980 года завод осваивает выпуск новой гаммы токарно-револьверных станков, в состав которой входят автоматизированные станки модели 1Г340П, станки с цикловым программным управлением модели 1Г340ПЦ, станки с числовым программным управлением модели 1В340Ф30 и роботизированные комплексы на их базе.

В 1984 году на заводе начинается выпуск многоцелевых токарно-револьверных станков модели 1П420ПФ40, которые кроме токарной обработки выполняют сверлильно-фрезерную доработку детали за одну установку в патроне.

В 2003 г. завод прошел модернизацию.

Продукция завода:

- Токарно-револьверные станки, в том числе с ЧПУ

Описание станков,выпускаемых на заводе:

1341 — Ø 400, станок токарно-револьверный

1г340п — Ø 400, станок токарно-револьверный

1к341 — Ø 400, станок токарно-револьверный

1в340ф30 — Ø 400, станок токарно-револьверный с ЧПУ

Богородский машиностроительный завод БМЗ

Год основания – 1941

Завод выпускал станки токарно-винторезные:

- Станки универсальные токарно-винторезные модели Б16Д25

- Обрабатывающий центр ИР-800

- Станок токарный настольный модели ТН-1 (ТН-2)

Киевский завод станков-автоматов им. А.М. Горького

А.М. Горького

Вильнюсский станкостроительный завод им. 40-летия Октября

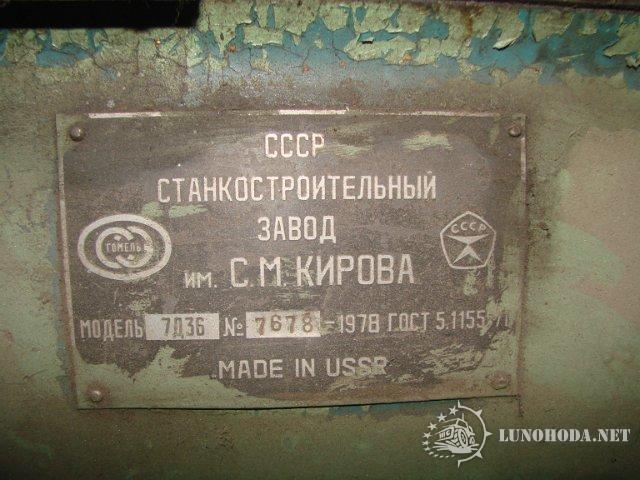

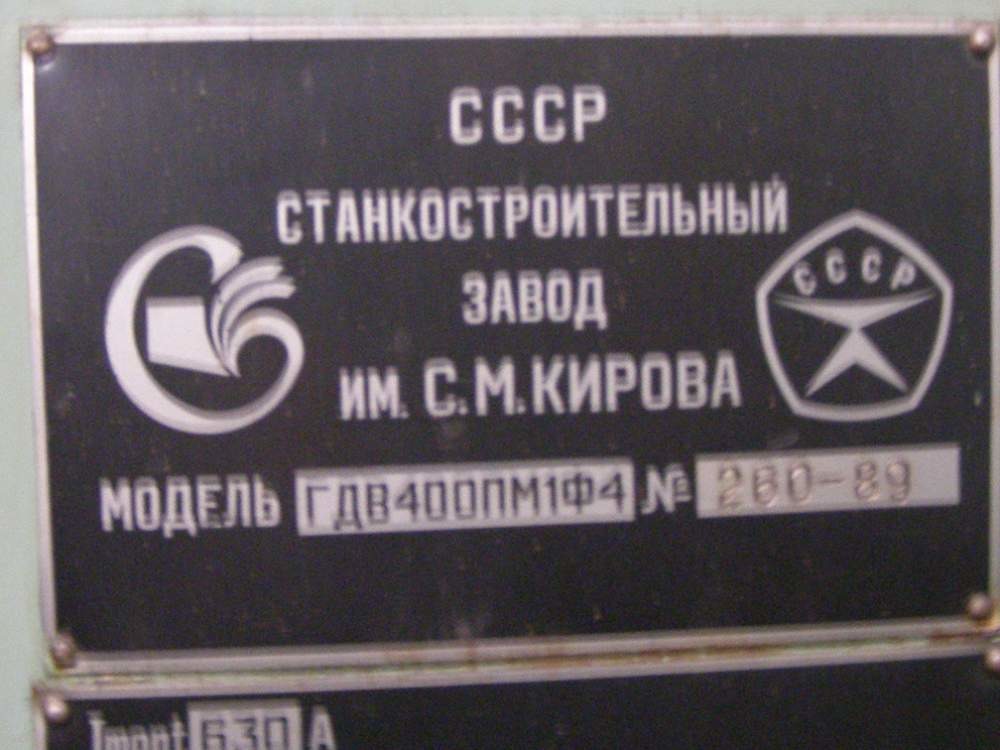

Витебский станкостроительный завод им. С.М. Кирова

Владимирский завод прецизионного оборудования

Воронежский станкостроительный завод им. 50-летия Ленинского комсомола

Гомельский завод станочных узлов

Ейский станкостроительный завод ЕСЗ

Ереванский станкостроительный завод им. Дзержинского

Житомирский завод станков автоматов

Ивановский завод тяжелого станкостроения ИЗТС

Ивановский станкостроительный завод

Ижмаш ПО (ИжмашСтанко, ОАО)

Кироваканский завод прецизионных станков

Коломенский завод тяжелых станков

КраматМоскваий завод тяжелого станкостроения им. В.Я. Чубаря

В.Я. Чубаря

Краснодарский экспериментальный завод им. Калинина

Красный пролетарий Московский станкостроительный завод им. А.И. Ефремова

Ленинградский завод станков-автоматов ЛЗСА

Ленинградское производственное объединение прецизионного станкостроения им. Ильича

Луганский станкостроительный завод

Мелитопольский станкостроительный завод им 23 Октября

Минский завод автоматических линий им. Машерова МЗАЛ

Минский станкостроительный завод им. Октябрьской революции МЗОР

Московский завод автоматич. линий и специальных станков МОЗАЛ

Московский станкостроительный завод им. С. Орджоникидзе ЗИО

Новосибирский станкостроительный завод им. XVI партсъезда

XVI партсъезда

Новочеркасский станкостроительный завод НССЗ

Одесский станкостроительный завод

Павлоградский станкозавод

Прогресс Мичуринский завод

Рязанский станкостроительный завод РСЗ

Савеловский машиностроительный завод СМЗ

Сасовский завод автоматических линий

Седин Краснодарский станкостроительный завод

Средневолжский станкостроительный завод СВЗС

Станкоагрегат Московский завод

Челябинский Станкостроительный завод №78 имени Серго Орджоникидзе

Стерлитамакский станкостроительный завод им. В.И. Ленина

Тбилисское станкостроительное ПО

Ульяновский машиностроительный завод ПО

Уфимское моторостроительное ПО УМПО

Фрунзенский машиностроительный завод им. В.И. Ленина

В.И. Ленина

Хабаровский станкостроительный завод

ЭлектроСистема завод

Исчезнувшие предприятия СССР. Станкостроительный завод «Свердлов» (1868–2005) | Я РОДОМ ИЗ СССР

Добрый день друзья, в этой статье я Вам хочу рассказать о предприятии которое появилось ещё в 19 веке. Это предприятие, станкостроительный завод «Свердлов».

Предприятие в далеком 1868 году основал английский бизнесмен Дж. Мюргед. Завод на протяжении почти 20 лет производил ремонт, а также выпускал детали для промышленного оборудования. Позже собирались станки, привезенные из Западной Европе.

В1886 году предприятие по наследству передали детям Мюргеда. Они в свою очередь организовали Товарищество машиностроительного завода «Феникс».

Начиная с 1890-ых годов завод «Феникс» занимал лидирующие позиции на территории России по производству станков. В тот период выпускались агрегаты собственных конструкций. Осуществлялось изготовление паровых машин, подъемных кранов.

Осуществлялось изготовление паровых машин, подъемных кранов.

Начиная с 1914 года, и на протяжении трех лет, с конвейера завода сходили боеприпасы. Позже его национализировали, а во время Гражданской войны предприятие законсервировали.

После окончания революции и пережитой разрухи в стране Правительство принимает решение возобновить деятельность завода, а также переименовали его в Станкостроительный завод им. Я.М. Свердлова.

Спустя уже три года на заводе не только полностью восстановили производство ранее выпускаемых станков, но и начали разрабатывать новые модели, которые успешно внедрялись. Также стоит заметить, что некоторые разработки передали другим предприятиям с целью массового выпуска.

В начале 30-ых годов прошлого столетия успешно развивалось производство продольно-строгальных станков. До начала войны успешно спроектировано и разработано около 80 видов специального оборонительного оборудования.

В 1941 году на предприятии началось производство боеприпасов. Некоторые цеха были разрушены, и часть оборудования пришлось перевозить в срочном порядке, однако выпуск снарядов продолжался до 44 года.

Некоторые цеха были разрушены, и часть оборудования пришлось перевозить в срочном порядке, однако выпуск снарядов продолжался до 44 года.

После окончания Великой отечественной войны на заводе восстановили производство промышленного оборудования. В начале 50-ых годов проектировались и успешно внедрялись новые модели станков.

В 1958 году получена золотая медаль на выставке в Бельгии. В конце 62 года вышло распоряжение об основании станкостроительного объединения на базе завода им.

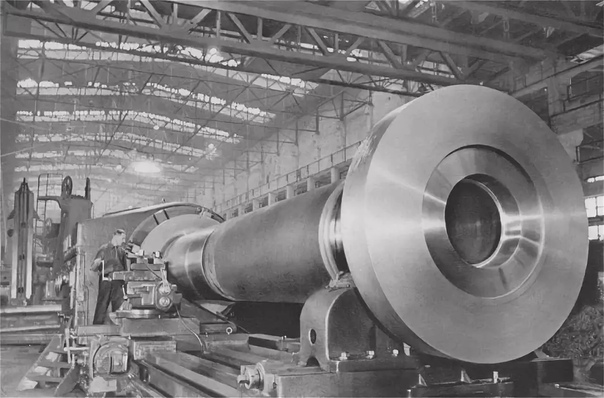

Свердлова, в которое должны входить 6 крупных предприятий. Через 4 года в объединении осталось только 3 завода. Вплоть до 1992 года на производстве, кроме выпуска ранее выпускаемых станков, освоили и наладили выпуск станков предназначенных для атомной энергетики, с конвейера сошли специальные комплексы для обработки фюзеляжей, станки для судостроительной промышленности.

За 30 лет завод направил в производство более 20 тысяч станков, экспортировано более чем в 50 стран мира около 4 тысяч единиц оборудования. В 1989 году получена золотая медаль в Германии на международной выставке по металлообработке.

В 1989 году получена золотая медаль в Германии на международной выставке по металлообработке.

В 1994 году объединение претерпело реорганизацию и получило название «Станкостроительное объединение «ЛСПО-Свердлов». Через 2 года предприятие реструктуризировали, образовали новое ЗАО.

Рабочие площади были сокращены, оставлено необходимое оборудование, сохранена технология производства, проведены сокращения.

Главной задачей в то время было создание эффективного производства, а также выйти на новый прибыльный уровень. Налажен экспорт в некоторые страны Западной Европы, Северной Америки, Азии. Росли обороты производства и продаж выпускаемой продукции.

В 1998 и 1999 году получены очередные международные награды по металлообработке и машиностроению, а также успешно пройден аудит. Как заявляли на самом заводе и в СМИ, завод успешно и уверенно идет в третье тысячелетие.

Однако в 2003 году по отношению завода возбудили процедуру банкротства, которая через год «успешно» завершилась.Предприятие было продано, а в 2005 году в старых цехах открыли бизнес-центр Феникс.

На данный момент действует сайт бывшего завода, где можно ознакомиться с его историей, новостями, которые связаны с заводом (большинство из них объявления о продаже оборудования).

Как указано на самом сайте, он является музеем бывшего завода…

Станкостроительные заводы России — полный список производителей

Станкостроение является важнейшей отраслью машиностроения России, выпускающей разнообразные станки — металлорежущие, деревообрабатывающие, для обработки прочих материалов, а также кузнечно-прессовое оборудование, машины и аппараты для газотермического напыления и поверхностной термообработки и т.д. Кроме того, станкостроительные предприятия выпускают запасные части и принадлежности для станков, оказывают услуги по монтажу, сервисному обслуживанию и ремонту своей продукции. Станкостроительные заводы не производят конечную продукцию для общественного потребления, но выпускаемые ими станки являются основными средствами любого промышленного производства.

Продукция станкостроительных заводов имеет разнообразное назначение, виды и размеры: от сложных автоматических производственных линий в несколько сот метров длиной для крупного промышленного производства до миниатюрных токарных станков, применяемых для ремонта часовых механизмов.

- фрезерные,

- шлифовальные,

- заточные,

- сверлильные,

- токарные,

- листогибочные,

- долбежные.

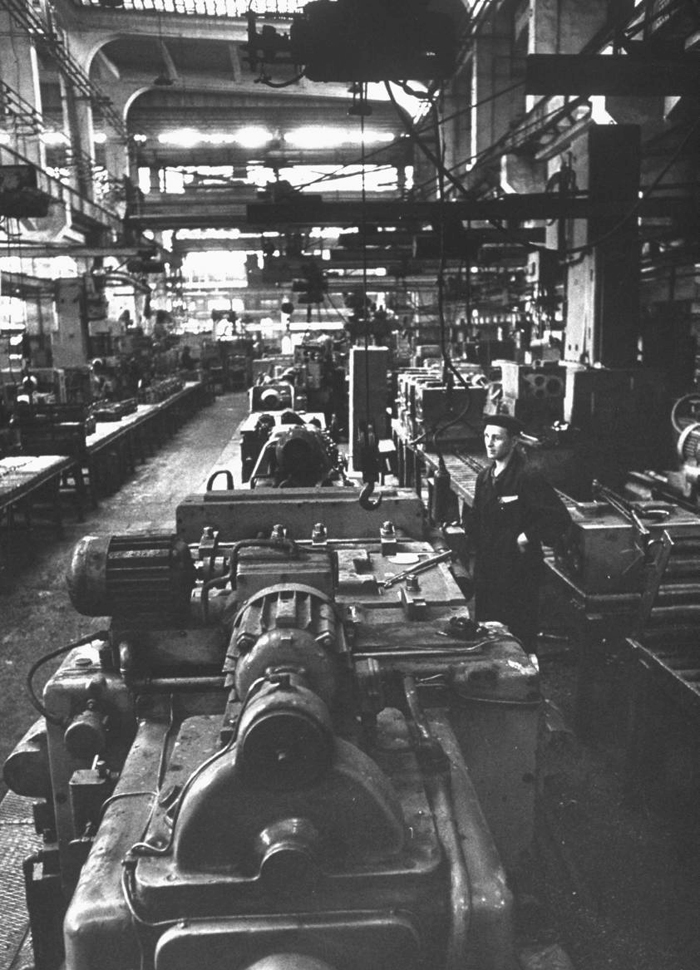

Производственный процесс станкостроительного завода делится на фазы заготовки, обработки и сборки. Для станкостроения характерен длительный производственный цикл: на изготовление одного станка уходит в среднем 5-6 месяцев. Производство представлено следующими основными цехами: литейным, механосборочным, термическим, инструментальным, ремонтно-механическим.

Производство представлено следующими основными цехами: литейным, механосборочным, термическим, инструментальным, ремонтно-механическим.

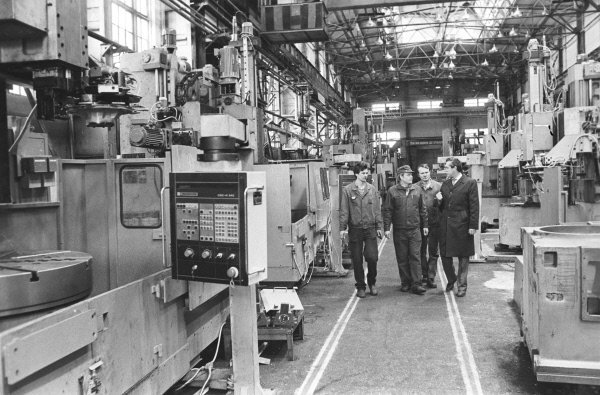

Современное производство нуждается в станках, отвечающих требованиям быстроты и высокой точности изготовления деталей при невысоких затратах на выполнение работы: с системами электронного управления, цифровой индикацией, возможностью включения нескольких станков в единую технологическую линию. В мировом станкостроении широко внедряются технологические инновации. Среди последних тенденций – интеграция нескольких процессов в одном станке, возможность управления станками через Интернет, модульный принцип построения реконфигурируемого оборудования, производство станков для обработки новейших материалов – комбинированных волокон керамики, труднообрабатываемых и жаростойких сплавов и др., использование нанотехнологий. Не последнее внимание уделяется дизайну и эргономике современных станков.

Ввиду того, что станкостроение является отраслью, наиболее чувствительной к экономическим спадам и подъемам, российские станкостроительные заводы пока не могут конкурировать с ведущими мировыми производителями, чему немало способствовало значительное падение производства в 90-е годы. Несмотря на то, что износ станочного парка на российских предприятиях превышает 70%, а средний возраст станков – более 15-20 лет, сохраняется крайне низкая востребованность продукции российского станкостроения на внутреннем рынке. Однако высокий потенциал, заложенный в отрасль еще в советское время, до сих пор позволяет российским станкостроительным предприятиям экспортировать до 40% своей продукции даже в страны с развитым собственным станкостроением – США, Китай, Японию, Германию. Совмещение инженерных решений высокого уровня, заложенных в российские станки, с сильной элементной базой (электроникой, электрикой, гидравликой) зарубежных производителей позволяет получить станки высокого качества. Но доля российских станков на мировом рынке еще крайне мала – всего 0,3%. В 1990 г. СССР находился на 3-м месте по производству механообрабатывающей продукции, сегодня Россия занимает лишь 22-ю строчку в рейтинге мирового станкостроения.

Несмотря на то, что износ станочного парка на российских предприятиях превышает 70%, а средний возраст станков – более 15-20 лет, сохраняется крайне низкая востребованность продукции российского станкостроения на внутреннем рынке. Однако высокий потенциал, заложенный в отрасль еще в советское время, до сих пор позволяет российским станкостроительным предприятиям экспортировать до 40% своей продукции даже в страны с развитым собственным станкостроением – США, Китай, Японию, Германию. Совмещение инженерных решений высокого уровня, заложенных в российские станки, с сильной элементной базой (электроникой, электрикой, гидравликой) зарубежных производителей позволяет получить станки высокого качества. Но доля российских станков на мировом рынке еще крайне мала – всего 0,3%. В 1990 г. СССР находился на 3-м месте по производству механообрабатывающей продукции, сегодня Россия занимает лишь 22-ю строчку в рейтинге мирового станкостроения.

Начало станкостроению в России положило изобретение в 1712 г. русским механиком Андреем Нартовым токарного станка с самоходным суппортом. Развитие отрасли связано с именами русских умельцев – Якова Батищева, Павла Захавы, работавших над созданием сверлильных, опиловочных, отрезных и др. станков, применяемых в обработке ружейных стволов, Льва Собакина, Алексея Сурнина.

русским механиком Андреем Нартовым токарного станка с самоходным суппортом. Развитие отрасли связано с именами русских умельцев – Якова Батищева, Павла Захавы, работавших над созданием сверлильных, опиловочных, отрезных и др. станков, применяемых в обработке ружейных стволов, Льва Собакина, Алексея Сурнина.

Станкопром, который мы потеряли – Максим Зарубин – Блог – Сноб

Бытует мнение, что сейчас имеет место промышленный ренессанс Государства Российского. Результаты и правда видны, особенно если сравнивать с застоем 15-ти летней давности. Только вот одна проблема — это все может очень скоро закончиться по одной простой причине, у нас практически полностью отсутствует станкостроительная отрасль.

Фактически, станкостроение является синонимом промышленного прогресса. Нельзя создать что-то принципиально новое, используя при этом старые инструменты. Если же не создавать ничего нового, то не с чем и выходить на мировой рынок. Технологии и их материальное воплощение товар хоть и ценный, но скоропортящийся. Устаревшие самолеты, компьютеры и легковые автомобили не нужны никому, разве только пригодятся в качестве гуманитарной помощи какой-нибудь банановой республике. В след за технологической отсталостью и промышленной беспомощностью обычно приходит потеря независимости, что мы имеем несчастье наблюдать на примере Украины. Ну а после этого даже такая страна как Россия имеет все шансы стать чьей-нибудь колонией.

Устаревшие самолеты, компьютеры и легковые автомобили не нужны никому, разве только пригодятся в качестве гуманитарной помощи какой-нибудь банановой республике. В след за технологической отсталостью и промышленной беспомощностью обычно приходит потеря независимости, что мы имеем несчастье наблюдать на примере Украины. Ну а после этого даже такая страна как Россия имеет все шансы стать чьей-нибудь колонией.

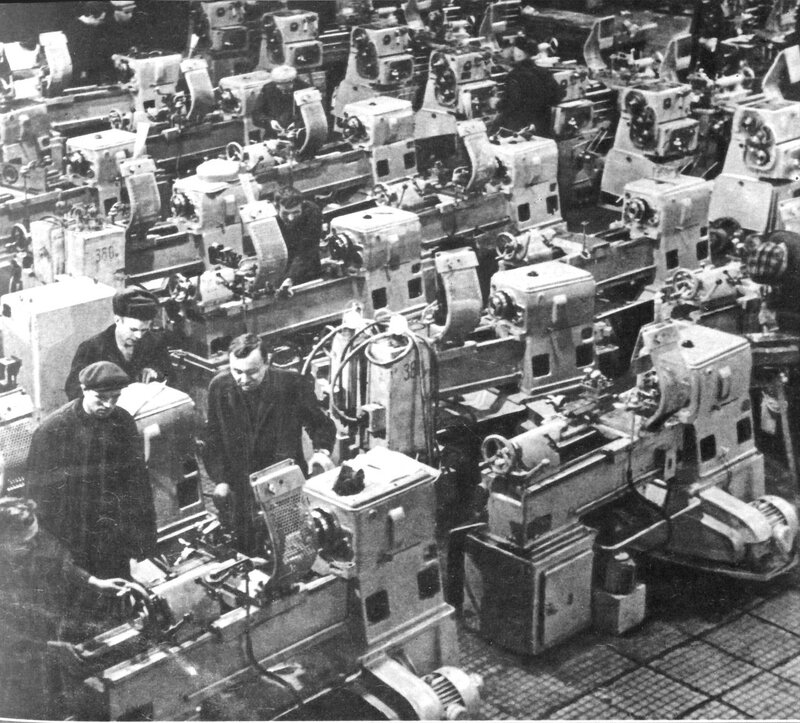

Знаете, какова доля России от мирового производства станков? Примерно 0,3%… Что б стало ясно насколько это дно, скажу, что доля СССР составляла 18%. И это уже к середине 50-х! Если учесть, что индустриализация началась в начале 30-х, а с 1941-го по 1945-й Союз был занят Великой отечественной войной, то успех просто колоссальный.

В конце восьмидесятых годов СССР уже вышел на третье место по производству среди станкостроительных держав мира. США, кстати, были на четвертом, а на первом — Япония. Сейчас Россия занимает может и почетное, но стыдное 22-е место.

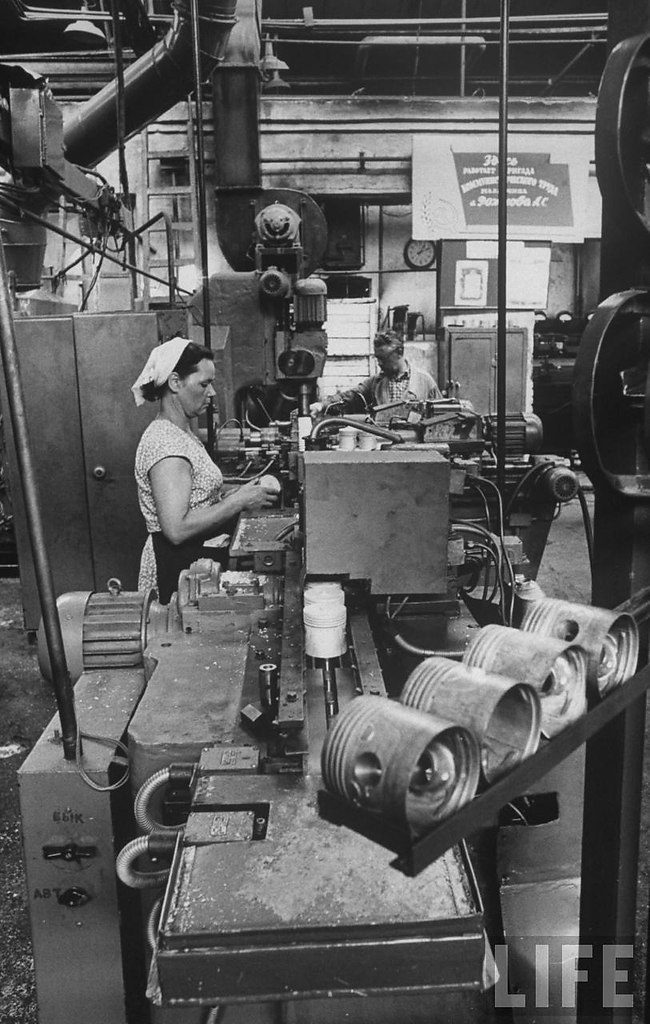

Советский парк металлообрабатывающего оборудования страны был на 94% отечественным. И это учитывая то, что Союз активно продавал станки за границу. Так, 1984-го по 1990-й год только в ФРГ было экспортировано более 45 тыс. станков. Ну а сегодня доля отечественных станков составляет не более 10%. Да и она год от года сокращается, поскольку немалая часть этих десяти процентов — советское наследие, которое и морально устаревает и чисто технически изнашивается. В итоге, 80% необходимого для производства оборудования мы завозим из Китая, которому сами же в свое время помогли наладить станкопром.

И это учитывая то, что Союз активно продавал станки за границу. Так, 1984-го по 1990-й год только в ФРГ было экспортировано более 45 тыс. станков. Ну а сегодня доля отечественных станков составляет не более 10%. Да и она год от года сокращается, поскольку немалая часть этих десяти процентов — советское наследие, которое и морально устаревает и чисто технически изнашивается. В итоге, 80% необходимого для производства оборудования мы завозим из Китая, которому сами же в свое время помогли наладить станкопром.

Китай, еще 20 лет назад даже не входивший в число держав-лидеров станкостроения, производит сейчас металлообрабатывающего оборудования на 27,7 млрд долл., а вклад станкостроения в ВВП страны составляет у них 0,78%. Для сравнения — объем производства металлообрабатывающего оборудования в России по итогам 2011 г. составил около 164 млн долл. Вклад станкостроения в ВВП России в 2011 году — 0,023%.

Два года назад Россия произвела лишь 3 тысячи станков. В 1986-м году СССР выпускал 220 тысяч станков в год, для сравнения. Годовая потребность страны в станках при существующих объемах производства составляет 50 тыс. единиц. Такая недееспособность российского станкостроения ставит под сомнение все наши промышленные потуги. На первый взгляд, конечно, отрасль не самая заметная в промышленности (а особенно в нашей, где она составляет 19,5% от общего объема в то время как в Германии, Японии, США и других развитых странах — от 39 до 45%). Вместе с тем, станкостроение – важнейшее направление, без которого нельзя говорить о каком-либо импортозамещении и промышленной независимости.

Годовая потребность страны в станках при существующих объемах производства составляет 50 тыс. единиц. Такая недееспособность российского станкостроения ставит под сомнение все наши промышленные потуги. На первый взгляд, конечно, отрасль не самая заметная в промышленности (а особенно в нашей, где она составляет 19,5% от общего объема в то время как в Германии, Японии, США и других развитых странах — от 39 до 45%). Вместе с тем, станкостроение – важнейшее направление, без которого нельзя говорить о каком-либо импортозамещении и промышленной независимости.

Что толку от так называемых прорывов новой русской промышленности, если практически вся наша нынешняя техника производится на китайских станках? Назвать это полностью российским продуктом язык как-то не поворачивается. Вот, к примеру американская станкостроительная компания Haas Automation Inc, один из мировых лидеров в производстве металлообрабатывающих станков с числовым программным управлением (ЧПУ), занимает 40% соответствующего рынка в США. При таком раскладе то, что сделано в этой стране действительно может считаться американским. То, что делалось в СССР, могло считаться советским, потому что, как говорилось выше, 90% оборудования было советского же производства. То же, что производится сейчас в России, это в большинстве случаев коллективное международное творчество с обширным азиатско-европейским участием и русским работягой, который отверткой собирает из импортных деталек национальный «made-in-Russia-продукт».

При таком раскладе то, что сделано в этой стране действительно может считаться американским. То, что делалось в СССР, могло считаться советским, потому что, как говорилось выше, 90% оборудования было советского же производства. То же, что производится сейчас в России, это в большинстве случаев коллективное международное творчество с обширным азиатско-европейским участием и русским работягой, который отверткой собирает из импортных деталек национальный «made-in-Russia-продукт».

Безусловно, браться за станкопром надо быстро, решительно и масштабно. С таким же размахом и скоростью как китайцы строили метро в городе Шеньчжень: за 10 лет они возвели более 130 станций.

В отличие от китайских метростроевцев у нас есть хоть какой-то задел, доставшийся в наследство от советской империи. Не все станкостроительные заводы превратились за годы приватизации и простоя в руины, хотя большинство заводов все же выглядят как-то вот так:

Очень хорошо для хипстеров с фотоаппаратами и «сталкеров» с «Ягуаром», однако делать станки в таких цехах конечно уже не получится.

Но сами производственные мощности — это ещё полбеды. На станкостроительных заводах кто-то должен работать. И желательно, что б это были специалисты. В советское время рабочие профессии были в почете и хорошо оплачивались, профтехобразование также было на самом высоком уровне. В 90-е годы, после развала СССР, интерес к рабочим специальностям резко упал. Молодежь шла учиться на юристов и экономистов, а в результате уже в «нулевые» возникла ситуация, когда юристами и экономистами (а заодно пиарщиками и маркетоллогами) хоть печку топи, а плотников, столяров и слесарей — не сыщешь днем с фонарем. Естественно, что в этой ситуации постепенно стало приходить в упадок и профтехобразование.

В общем, станки у нас сейчас производить негде и некому. Если в этой отрасли ничего не изменится, то ни о какой модернизации не может быть и речи, ни о каком импортозамещении можно и не мечтать. Глубина кризиса отрасли сравнима с Марианской впадиной, зато… Ну вы поняли.

Рынок станкостроения на нулевом этапе. Санкции не способствовали развитию станкостроительных заводов

Санкции не способствовали развитию станкостроительных заводов

Полагаю, что сейчас станкостроение в России отвечает потребностям примерно на 10%. Первое, что страдает, когда разрушается машиностроительный комплекс, — станкостроительные предприятия. Так у нас произошло в 1990–е годы, и мы не сможем поднять станкостроение до тех пор, пока не восстановим в нужном количестве машиностроительные предприятия. В советский период отрасль была очень хорошо развита и обладала полным циклом производства. Тогда отечественным было 80% оборудования для машиностроения. Отставание от Запада наметилось в конце существования Советского Союза, когда на рынок пошли станки с ЧПУ, в этом классе мы производили мало, и не на самом передовом программном обеспечении. Кроме того, наметились проблемы с высокоточными станками — не хватало собственных мощностей для их производства.

Петербург встал к станку. После обвала рынок станков оживает за счет импорта Промышленность

Петербург встал к станку. После обвала рынок станков оживает за счет импорта

После обвала рынок станков оживает за счет импорта

Что касается станкопарка машиностроительных предприятий СССР, то в 1980–е уже было много устаревшего оборудования, и если бы не развалился Союз и мы бы приступили к модернизации заводов, то рынок для отечественных производителей станков оказался бы просто громадным. В начале 2000–х годов в России выпускались единицы станков, а не десятки тысяч, как в Советском Союзе. Сегодня потребность в станках полностью закрывается импортным оборудованием.

Я являюсь совладельцем ряда заводов, и у нас почти весь станочный парк импортный. Когда я был директором корпорации «Аэрокосмическое оборудование», мы обновили свою станочную базу только за счет зарубежного оборудования: отечественных аналогов просто не было. Нам было бы проще покупать за рубли, если бы наши станки вообще хотя бы были и соответствовали стандартам высокоточного современного оборудования. А так приходилось накапливать рубли, в условиях инфляции это было сложно, потом конвертировать их в доллары, терять на этом прибыль.

А так приходилось накапливать рубли, в условиях инфляции это было сложно, потом конвертировать их в доллары, терять на этом прибыль.

О восстановлении станкостроения говорят уже давно. Мое глубокое убеждение: серьезный прогресс отрасли возможен, только когда у нее будет собственный отечественный рынок. До тех пор можно много рассуждать, имея при этом лишь локальные успехи.

Санкции, конечно, освободили рынок, и отечественные станки могли бы его занять, если бы вообще существовали. Чтобы станкостроительный завод работал, необходимо годами накапливать культуру производства, документацию, развивать производство нового оборудования. Когда нам резко запретили закупать импортное оборудование, мы попали в сложную ситуацию: технологическое обновление почти прекратилось, потому что заместить оборудование оказалось нечем! У нас модернизация предприятий остановилась из–за того, что мы потеряли доступ к производительному западному оборудованию.

Тем не менее оборудование–то нужно. Поэтому мы покупаем японское, корейское, китайское — то, которое может соответствовать по своим параметрам утраченному западному. В случае санкций выиграли не отечественные производители, а те наши партнеры, которые своевременно позаботились о своей станкостроительной отрасли.

Поэтому мы покупаем японское, корейское, китайское — то, которое может соответствовать по своим параметрам утраченному западному. В случае санкций выиграли не отечественные производители, а те наши партнеры, которые своевременно позаботились о своей станкостроительной отрасли.

Сергей Бодрунов, директор Института нового индустриального развития им. С. Ю. Витте

Выделите фрагмент с текстом ошибки и нажмите Ctrl+Enter

Развитие станкостроения в СССР — Энциклопедия по машиностроению XXL

В июне 1932 г. собралась Первая конференция работников конструкторских бюро станкостроителей, а в июле — Первое Всесоюзное совещание работников станкостроительной промышленности, обсудившие типаж станков на 1932—1936 гг. и ряд предложений по развитию станкостроения в СССР. [c. 76]

76]| Рис. 2. Развитие станкостроения в СССР частота вращения и мощность указаны на правой кривой |

Развитие станкостроения в СССР [c.430]

ГЛАВА 7. РАЗВИТИЕ СТАНКОСТРОЕНИЯ В СССР. КЛАССИФИКАЦИЯ ТОКАРНЫХ СТАНКОВ [c.107]

Краткий обзор развития станкостроения в СССР [c.107]

Развитие станкостроения в последние годы в СССР характеризуется увеличением выпуска наиболее прогрессивных групп станков. Это является одним из основных показателей индустриального развития страны, ее экономической независимости и могущества. [c.8]

Созданная трудами советских исследователей классификация механизмов позволила не только привести в стройную систему существующие виды механизмов, но открыть новые виды путем математического анализа их структурных формул. Развитие к 40-м годам нашего столетия в СССР теории структуры механизмов оказало существенное влияние на процесс освоения нашими учеными и инженерами многообразных конструкций сложных по структуре и кинематике машин зарубежного и советского изготовления. Это было очень существенно для развития советского машиностроения, особенно таких его областей, как станкостроение, текстильное, пищевое, сельскохозяйственное и другие виды машиностроения. Перед Великой Отечественной войной наши конструкторские и инженерные кадры не только должны были освоить лучшие зарубежные образцы машин, но и создавать новые отечественные конструкции машин и механизмов автоматического и неавтоматического действия.

[c.27]

Развитие к 40-м годам нашего столетия в СССР теории структуры механизмов оказало существенное влияние на процесс освоения нашими учеными и инженерами многообразных конструкций сложных по структуре и кинематике машин зарубежного и советского изготовления. Это было очень существенно для развития советского машиностроения, особенно таких его областей, как станкостроение, текстильное, пищевое, сельскохозяйственное и другие виды машиностроения. Перед Великой Отечественной войной наши конструкторские и инженерные кадры не только должны были освоить лучшие зарубежные образцы машин, но и создавать новые отечественные конструкции машин и механизмов автоматического и неавтоматического действия.

[c.27]

В конце 1957 г. ЦК КПСС и Совет Министров СССР приняли постановление О разработке перспективного плана развития народного хозяйства СССР на 1959—1965 гг. . Особое внимание в этом плане уделялось развитию химической промышленности. Станкостроению надлежало оборудовать станками новые заводы химического машиностроения. Особенное значение имело развитие производства пластмасс для замены металлических деталей. Станкозаводы стали вводить детали из пластмасс при проектировании новых и усовершенствовании выпускаемых станков.

[c.82]

Особенное значение имело развитие производства пластмасс для замены металлических деталей. Станкозаводы стали вводить детали из пластмасс при проектировании новых и усовершенствовании выпускаемых станков.

[c.82]

С 14 по 19 июля 1958 г. в Минске состоялось Всесоюзное совещание станкостроителей, обсудившее перспективы развития в СССР на период 1959—1965 гг. станкостроения типажа и структуры выпускаемых станков и комплектующих принадлежностей к ним, основных направлений развития конструкций станков, путей и перспектив автоматизации в машиностроении на этот период. Были поставлены основные задачи специализации станкозаводов и смежной промышленности, новейшей технологии станкостроения, электро-, гидро- и пневмооборудования станков, организации производства агрегатных станков и автоматических линий в разных экономических районах. Принятый типаж металлорежущих станков на 1959—1965 гг. устанав- [c.82]

Благодаря успешному развитию отечественного станкостроения к 1940 г.

парк металлорежущих станков в СССР составлял 710 000 единиц вместо 75 000 в дореволюционной России, т. е. увеличился почти в 10 раз. Только за период с 1932 по 1940 г. общее число металлорежущих станков в промышленности СССР увеличилось в 3,5 раза.

[c.113]

парк металлорежущих станков в СССР составлял 710 000 единиц вместо 75 000 в дореволюционной России, т. е. увеличился почти в 10 раз. Только за период с 1932 по 1940 г. общее число металлорежущих станков в промышленности СССР увеличилось в 3,5 раза.

[c.113]В 1932 г. в СССР было изготовлено 19 700 металлорежущих станков. В 1933 г. был создан экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), являющийся научным центром по конструированию и исследованию металлорежущих станков. Успехи в развитии станкостроения позволили создать новые отрасли машиностроения в нашей стране, ускорить индустриализацию страны и усилить ее обороноспособность. [c.8]

Этапы развития советского станкостроения. В первый период восстановления народного хозяйства ряд машиностроительных заводов был специализирован для выпуска станков. За годы довоенных пятилеток было построено большое количество заводов-гигантов станкостроения. Количество станков, выпущенных в СССР в 1940 г. , примерно в 40 раз превысило выпуск станков в царской России в 1913 г.

[c.322]

, примерно в 40 раз превысило выпуск станков в царской России в 1913 г.

[c.322]

Количественный рост выпуска станков в СССР показан на рис. 287, где видно, что развитие советского станкостроения идет небывалыми темпами. Отечественное станкостроение развивается не только в количественном, но и в качественном отношении. Не- [c.430]

В связи с бурным развитием в СССР тяжелого станкостроения проблема замены ручного шабрения стала особенно острой. Еще до 1941 г. в нашей стране и за рубежом были проведены опыты по чистовому отделочному строганию станин тяжелых станков широкими резцами. В настоящее время чистовое отделочное строгание широкими резцами [c.12]

Одно из ведущих мест в развитии машиностроения занимает станкостроение. В настоящее время станкостроительная промышленность СССР обеспечивает машиностроение всеми необходимыми типами современных высокопроизводительных станков. Наше станкостроение создано при Советской власти. До революции станки производили лишь некоторые заводы и в небольших количествах.

[c.5]

До революции станки производили лишь некоторые заводы и в небольших количествах.

[c.5]

Закон о пятилетием плане восстановления и развития народного хозяйства СССР на 1946—1950 гг. предусматривал дальнейший значительный рост советского станкостроения в 1950 г. следовало выпустить 74 000 металлорежущих станков, в том числе 12 300 агрегатных и специальных. [c.17]

XIV съезд партии в декабре 1925 г. наметил генеральный план развития народного хозяйства на основе социалистической индустриализации СССР и дальнейшего подъема промышленности. План предусматривал интенсивное строительство большого числа новых заводов машиностроения, станкостроения, текстильного и сельскохозяйственного машиностроения, автотракторостроения, самолетостроения и металлургических заводов. Основной задачей съезд наметил превращение нашей страны из аграрной в индустриальную, способную производить своими собственными силами необходимое оборудование. [c.73]

В целом в машиностроении и металлообработке СССР объем кооперированных поставок составляет всего 20—25% к валовой продукции, в станкостроении — до 18%, что свидетельствует об универсализме большинства заводов и недостаточности развития специализации и кооперирования. [c.32]

[c.32]

В конце 20-х годов Советом Труда и Обороны СССР был организован Государственный трест среднего станкостроения, что положило начало формированию и развитию специализированного производства металлорежущих станков. Важным событием того времени была организация в 1933 г. экспериментального научно-исследовательского института металлорежущих станков (ЭНИМС), на который были возложены проведение научных исследований в области станкостроения и разработка типажа металлорежущих станков. [c.3]

О станках, усовершенствования конструкций станков, технологии производства и использования их. Многие работы, выполненные лабораториями заводов Министерства станкостроения СССР и заводов других министерств, сыграли большую роль в деле развития отечественного станкостроения и создания науки о станках. В этой работе участвуют также многие высшие технические учебные заведения нашей страны, в которых имеется станкостроительная специальность Московский станкоинструментальный институт имени И. В. Сталина, Московское высшее техническое училище им. Баумана, Ленинградский политехнический институт им. М. И. Калинина, Киевский политехнический институт. Харьковский технологический институт, Одесский политехнический институт. Тульский механический институт и некоторые другие.

[c.19]

В. Сталина, Московское высшее техническое училище им. Баумана, Ленинградский политехнический институт им. М. И. Калинина, Киевский политехнический институт. Харьковский технологический институт, Одесский политехнический институт. Тульский механический институт и некоторые другие.

[c.19]

ГЛАВЛ-7 Развитие станкостроения в СССР. Классификация токарных станков [c.107]

В декабре 1940 г. Коммунистическая партия и Правительство СССР приняли решение О развороте станкостроения в СССР , подчеркивающее необходимость ускорения технического развития станкостроительной промышленности и подъема конструкторской работы. Был создан и освоен ряд специальных станков, токарных автоматов и полуавтоматов, зубообрабатывающих, шлифовальных, протяжных, фрезерных, сверлильных, расточ- [c.78]

В июле 1964 г. в Вильнюсе состоялось отраслевое совещание, посвяш ен-ное развитию и внедрению новой техники в станкостроение в соответствии с проектом плана новой техники на 1965—1966 гг. и основными направлениями технического развития станкостроения в 1966—1970 гг. В решениях этого совеш ания были намечены мероприятия по прогрессу станкостроительной промышленности. В 1965 г. заводы СССР, выпускающие универсальные станки, перешли к единой унифицированной серии моделей станков и их модификаций разных типоразмеров и высокого класса точности нормальной, повышенной, высокой и особо высокой.

[c.88]

и основными направлениями технического развития станкостроения в 1966—1970 гг. В решениях этого совеш ания были намечены мероприятия по прогрессу станкостроительной промышленности. В 1965 г. заводы СССР, выпускающие универсальные станки, перешли к единой унифицированной серии моделей станков и их модификаций разных типоразмеров и высокого класса точности нормальной, повышенной, высокой и особо высокой.

[c.88]

Дайте общий обзор развития станкостроения в 2. Как классифицируются токарные станки СССР. 3. Расшифруйте марку станка 16К20Г. [c.88]

В январе 1960 г. в Киеве состоялось срвеп ание станкостроителей по вопросу об основных Направлениях развития станкостроения СССР на период 1959—1975 гг. Оно указало важнейшие технические направления развития, конструирования и производства станков. В конце 1960 г. в Одессе было проведено совещание по программному управлению металлорежущими станками, обмену опытом их проектирования, изготовления и отладки, перспективам дальнейшего развития. На рис. 6 показан токарно-винторезный станок с программным управлением.

[c.86]

На рис. 6 показан токарно-винторезный станок с программным управлением.

[c.86]

В решениях XVI партийной конференции (1929) была поставлена задача превратить станкостроение из узкого места индустриализации в мощную техническую базу перевооружения и развития всего машиностроения. В соответствии с этим Президиум ВСНХ СССР в 1930 г. принял специальное постановление о форсировании развития станкостроения. На основе объединения станкостроительного и инструментального трестов было создано Всесоюзное объединение станкоинструментальной промышленности— Союзглавстанкоинструмент , преобразованное впоследствии (1941) в Народный Комиссариат станкостроения СССР. В 1931 г. в Москве был организован Научно-исследовательский институт станков и инструментов (НИИСТИ), который в 1933 г. после слияния с ЦКБ по станкостроению был преобразован в Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС) с экспериментальным заводом Станкоконструкция . Уже в 1932 г. были введены в действие новые специализированные заводы, строительство которых было намечено первым пятилетним планом Московский завод им, С. Орджоникидзе, Горьковский завод фрезерных станков, московский завод Калибр , московский завод Фрезер и др. В стране началось изготовление абразивного инструмента.

[c.28]

были введены в действие новые специализированные заводы, строительство которых было намечено первым пятилетним планом Московский завод им, С. Орджоникидзе, Горьковский завод фрезерных станков, московский завод Калибр , московский завод Фрезер и др. В стране началось изготовление абразивного инструмента.

[c.28]

В СССР обращено серьезное внимание на подготовку инженеров для инструментального производства и на развитие научно-исследовательской работы в области резания металлов, расчета и конструирования режущих инструментов и технологии их изготовления. В 1930 г. создан Московский станкоинструментальный институт (Мосстанкин), в задачи которого в первую очередь входит выпуск инженеров, специализирующихся в области станкостроения и инструментального производства. В 1944 г. организован Всесоюзный научно-исследовательский инструментальный институт (ВНИИ), являющийся центром по исследованию вопросов, стоящих перед инструментальной промышленностью. Помимо ВНИИ, научно-исследовательской работой занимаются также и отделы по инструменту различных отраслевых институтов. [c.11]

[c.11]

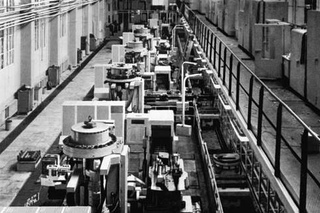

В машиностроении СССР в настоящее время работает более 1500 автоматических линий. С учетом разницы в степени развития автомобильной промышленности СССР и США можно сделать, вывод, что в данном отношении наше машиностроение ненамного отстало от машиностроения США. По отдельным же видам автоматических линий, установленных на подетально специализированных предприятиях (для изготовления и сборки подшипников, автомобильных поршней и др.), мы несколько опередили США. По технике проектирования и создания автоматических линий из агрегатных и специальных станков наше станкостроение в некоторых случаях также опередило американское. Однако по подетальной специализации производства автоматического оборудования и по количеству выпускаемых линий мы отстаем от США, где автоматическое оборудование выпускается более чем 1 тыс. фирмами, а свыше 30 станкостроительных фирм занято изготовлением автоматических линий и стандартных узлов для их компоновки [c.71]

Советское станкостроение развивается ие только в количест-веппом, но и в качественном отношении. Непрерывно повышаются точность, производительность, мощность, быстроходность и надежность работы станков. Одновремепно улучшаются эксплуатационные характеристики, расширяются технологические возможности, совершенствуются архитектурные формы станков. Особое место в станкостроении занимают станки с программным управлением, работающие по автоматическому замкнутому циклу, и станки типа обрабатывающие центры . Успешное развитие станкостроения обеспечивает перевооружение всех отраслей промышленности СССР высокопроизводительными и высококачественными станками, многие из которых отвечают требованиям, предъявляемым мировыми стандартами. В мировом производстве станков советское станкостроение занимает одно из первых мест.

[c.426]

Непрерывно повышаются точность, производительность, мощность, быстроходность и надежность работы станков. Одновремепно улучшаются эксплуатационные характеристики, расширяются технологические возможности, совершенствуются архитектурные формы станков. Особое место в станкостроении занимают станки с программным управлением, работающие по автоматическому замкнутому циклу, и станки типа обрабатывающие центры . Успешное развитие станкостроения обеспечивает перевооружение всех отраслей промышленности СССР высокопроизводительными и высококачественными станками, многие из которых отвечают требованиям, предъявляемым мировыми стандартами. В мировом производстве станков советское станкостроение занимает одно из первых мест.

[c.426]

Вполне естественно, что направления технического развития металлорежущих станков в СССР, с одной стороны, и в капиталических странах — с другой, не совпадают и не могут совпадать. На конструкции отечественных станков оказывают влияние такие факторы, которые капиталистическими станкостроительными фирмами рассматриваются как второстепенные или вообще не принимаются во внимание. Это относится, например, к элементам конструкции, имеющим целью охрану рабочего, который будет обслуживать проектируемый станок, не только от увечий, но и от чрезмерного утомления. На конструкцию заграничных станков сильно влияют рекламные соображения, диктуемые конкуренцией между отдельными фирмами, борьбой за рынки для экспорта станков и т. д. поэтому, например, заграничные станкостроительные фирмы нередко применяют сложнолегированные стали для изготовления таких деталей станков, которые мог>т быть с успехом выполнены из простой машиноподелочной стали. То же относится ко многим случаям применения легированных чугунов для изготовления станин, использования цветных металлов в подшипниках скольжения, фрикционных муфтах и пр. Подобными же причинами вызвано ничем не оправданное стремление ряда зарубежных заводов к обтекаемым формам станков нередко в ущерб их эксплуатационным качествам (затрудненный доступ к узлам настройки и другим механизмам станка, плохой сход стружки, трудность наблюдения за работой инструментов).

Это относится, например, к элементам конструкции, имеющим целью охрану рабочего, который будет обслуживать проектируемый станок, не только от увечий, но и от чрезмерного утомления. На конструкцию заграничных станков сильно влияют рекламные соображения, диктуемые конкуренцией между отдельными фирмами, борьбой за рынки для экспорта станков и т. д. поэтому, например, заграничные станкостроительные фирмы нередко применяют сложнолегированные стали для изготовления таких деталей станков, которые мог>т быть с успехом выполнены из простой машиноподелочной стали. То же относится ко многим случаям применения легированных чугунов для изготовления станин, использования цветных металлов в подшипниках скольжения, фрикционных муфтах и пр. Подобными же причинами вызвано ничем не оправданное стремление ряда зарубежных заводов к обтекаемым формам станков нередко в ущерб их эксплуатационным качествам (затрудненный доступ к узлам настройки и другим механизмам станка, плохой сход стружки, трудность наблюдения за работой инструментов). Уже из этих примеров видно, насколько пагубным для развития отечественного станкостроения было бы некритическое отношение к новому в иностранных станках и стремление использовать в проектируемой модели как можно большее количество новинок зарубежного станкостроения.

[c.4]

Уже из этих примеров видно, насколько пагубным для развития отечественного станкостроения было бы некритическое отношение к новому в иностранных станках и стремление использовать в проектируемой модели как можно большее количество новинок зарубежного станкостроения.

[c.4]

Нападение гитлеровской Ге1шании на СССР в июне 1941 г. повлекло за собой лишь временное нарушение намеченного плана развития сггечественного станкостроения, но не смогло остановить его. Вместо станкозаводов, разрушенных немцами в Белоруссии и на Украине, на Востоке вырос ряд новых станкостроительных заводов, и к настояш,ему времени станкостроение СССР располагает еще большими производственными мопщостями, чем до войны. Наглядное представление о необычайном росте станкостроения в нашей стране и о его возможностях в настоящее время дает следующая цифра за один лишь октябрь 1947 г. станкозавод им. Орджоникидзе, построенный в первой пятилетке, выпустил станков на сумму, вдвое большую (в неизменных ценах 1926 —1927 гг. ), чем все вмесге взятые заводы царской России за весь 1913 г.

[c.16]

), чем все вмесге взятые заводы царской России за весь 1913 г.

[c.16]

Производство С. является нредметом особой отрасли металлопромышленности—станкостроения, занимающей переходное положение ме/кду средним машиностроением и точной механикой. До революции станкостроение в России находилось на весьма низкой степени развития, и почти вся потребность страны покрывалась ввозом из-за границы. В настоящее время в СССР пущен в ход и строится целый ряд станкостроительных з-дов, к-рые полностью покроют потребность Союза в С. [c.443]

В машиностроении СССР еще очень мал удельный вес агрегатных станков в парке оборудования. Развитие производства агре-гатированного технологического оборудования (станки, автоматические линии, кузнечно-прессовое оборудование и др.) уже в 1966— 1970 гг. позволит без существенных дополнительных затрат более чем вдвое увеличить его удельный вес в общем объеме выпуска. Расчеты показывают, что только в станкостроении СССР в ближайшие годы удельный вес оборудования, агрегатированного из стандартных элементов, может быть доведен до 30—40%. Это позволит при тех же затратах и с тех же производственных площадей выпускать вдвое больше автоматизированных специализированных станков и линий.

[c.181]

Это позволит при тех же затратах и с тех же производственных площадей выпускать вдвое больше автоматизированных специализированных станков и линий.

[c.181]

Возможности развития унификации и агрегатирования, а также организации на их основе специализации производства в машиностроении СССР весьма велики. Они могут и должны быть реализованы для повышения эффективности производства и ускорения технического прогресса. В первую очередь следует развить работы по унификации и разработке стандартов в станкостроении, автотракторном, сельскохозяйственном, строительнодорожном и подъемно-транспортном машиностроении. [c.184]

Значительны также заслуги ряда лабораторий наших станкостроительных заводов, например, завода Красный пролетарий , им Серго Орджоникидзе, Завода внутришлифовальных станков (ЗВШС), Горьковского завода фрезерных стан сов (ГЗФС), киевского завода станков-автоматов им. Горького и других, и конструкторских бюро (СКВ) Министерства станкостроения СССР в деле развития науки

[c. 18]

18]

История ульяновского станкостроительного завода — ЗТСУ

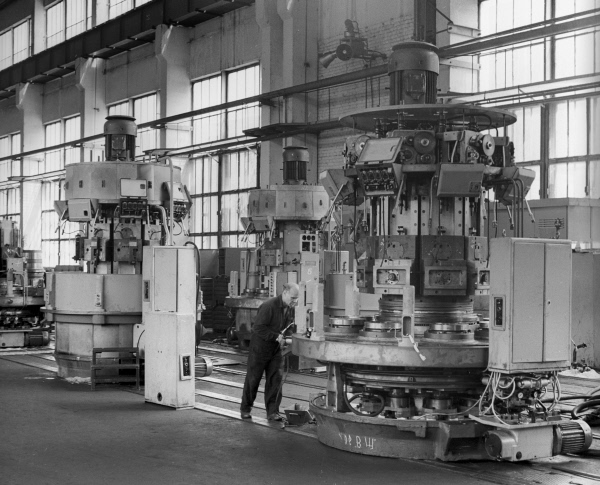

16 декабря 1946 года вышло Постановление Совета министров СССР и ЦК КПСС «О развороте в стране тяжелого станкостроения» — намечено строительство 6-ти заводов, в том числе УЗТС — Ульяновский завод тяжелых и уникальных станков. Постановлением СМ СССР № 5770 от 27 декабря 1949 года было утверждено проектное задание на строительство УЗТС. Завод был предназначен для выпуска тяжелых и уникальных, а также специальных станков: вертикально-фрезерных, продольно-фрезерных и карусельно-фрезерных весом более 500 тонн.

Строительство завода началось в 1953 году, а 9 декабря 1955 года был сдан в эксплуатацию механосборочный корпус № 2. Этот день является днем рождения УЗТС.

Первый станок модели 656 был изготовлен 30 октября 1956 года по проекту Ульяновского СКБ-11. Над его проектом работали И. К. Шанявский, Н. Н. Бейдельспахер, В. В. Королев и др. Начиная с 1958 года завод, наращивая выпуск основной модели станка 656, приступил к выпуску модификаций, расширяя его технологические возможности: с поворотной бабкой, с круглым встроенным столом. В настоящее время этот станок является музейным экспонатом и находится на территории ЗТСУ. Николай Николаевич Бейдельспахер и по настоящее время сотрудничает с ОГК ЗТСУ по консультированию в проектировании металлорежущих станков.

В настоящее время этот станок является музейным экспонатом и находится на территории ЗТСУ. Николай Николаевич Бейдельспахер и по настоящее время сотрудничает с ОГК ЗТСУ по консультированию в проектировании металлорежущих станков.

В марте 1957 года был введен в эксплуатацию инструментальный цех, в 1963 году — механосборочный корпус № 1, в 1964 году — модельный цех, в 1965 году — инженерный корпус, а в 1979 году — корпус подготовки литья. В 1959 году введен в эксплуатацию литейный корпус, первая плавка произведена 14 ноября 1959 года. С вводом в эксплуатацию кузнечно-прессового корпуса в 1963 году завод стал производить поковки весом до 3,5 тонн — и для нужд завода, и поставлять другим предприятиям.

До 2007 года предприятие было структурным подразделением УЗТС.

В результате череды реорганизаций предприятий торговая марка УЗТС сейчас принадлежит другой фирме. Сам же завод с кадрами и оборудованием остался там же, где и был — «район УЗТС» знает каждый ульяновец, поскольку завод являлся одним из градообразующих предприятий Ульяновска.

До февраля 2019 предприятие было представлено на рынке как ТД ССЗ — ООО «Торговый дом „Симбирский станкостроительный завод“».

В марте 2019 внесены изменения в Устав общества и изменено наименование на ЗТСУ — ООО «Завод тяжелых станков Ульяновск».

В апреле 2019 ЗТСУ (ТД ССЗ) вошёл в чешскую группу компаний «ALTA».

ИСТОРИЧЕСКАЯ СПРАВКА

Ульяновский завод тяжёлых и уникальных станков — УЗТС

за 1950-1964 годы

По проектному заданию, утверждённому постановлением Совета Министров СССР № 5770 от 27 декабря 1949 года, в апреле 1951 года началось возведение жилья на посёлке, а в октябре 1953 года строительство УЗТС. Первая очередь завода была пущена в эксплуатацию в июне 1955 года. В октябре 1956 года был изготовлен станок модели 656. Полностью строительство завода не окончено.

С начала строительства до 1956 года завод находился в подчинении Министерства станкостроительной промышленности СССР. С 1957 по 1965 г.г в ведении Ульяновского Совнархоза, а затем Совнархоза Приволжского экономического района.

В соответствии с постановлением СМ СССР от 25 декабря 1965 года, с упразднением Совнархозов, УЗТС подчиняется Министерству станкостроительной и инструментальной промышленности СССР.

Функции завода: производство тяжёлых и уникальных станков.

Из интервью И.К.Юноша-Шанявского (первого руководителя СКБ) о начале УЗТС

«16 декабря 1946 года постановлением ЦК КПСС и СМ СССР, принято решение о развороте тяжёлого станкостроения. (В 1932 году Германия отказалась поставлять тяжёлые станки. После войны привезли много станков из Германии, и произошёл спад в развитии тяжёлого станкостроения.) Создать Коломенский, Рязанский, Ивановский, Ульяновский заводы решил Пленум 1946 года.

Там, где стоит завод и вокруг него, были болота и озёра, и сюда ходили охотники на уток, зайцев, лис (1953 — 1954 годы). Заходили лоси (потому и эмблемой стал лось).

Первым построили МСК 2 (направо). В сентябре 1953 года поставили первые колонны этого цеха.

В 1955 году начали проектировать первый станок модели 656 для завода.

В 1956 году сделали четыре штуки. (Запустили в декабре 1955 года и выпустили первый станок в октябре 1956 года). В 1959 году освоили станок модели 654.

Первые продольные станки моделей 6621, 6641 освоили в 1959 году. В 1963 году начали изготавливать гамму станков моделей 6612, 6616, 6620, 6625.

Литейный корпус построен в 1959 году.»

Сентябрь 1968 года

Перечень основных вех производственно-технического развития завода

Расширение номенклатуры изготавливаемых вертикальных и продольно-фрезерных станков. Освоение экспортных поставок. Начало производства специальных тяжёлых фрезерных станков на базе серийных моделей и оригинальных компоновок. 60-е годы. Окончание строительства МСК-1 и монтажа уникального оборудования в его первом пролёте. Техническое перевооружение литейного и механосборочного производства, освоение выпуска уникальных продольно-фрезерных станков моделей 6640, 6650 и их модификаций. Начало выпуска станков с ЧПУ. Строительство корпуса подготовки литья (КПЛ) и пролёта особо тяжёлого литья (ПОТЛ) с реконструкцией литейного корпуса.

Начало выпуска станков с ЧПУ. Строительство корпуса подготовки литья (КПЛ) и пролёта особо тяжёлого литья (ПОТЛ) с реконструкцией литейного корпуса.

70-е годы. Расширение номенклатуры выпуска станков с ЧПУ. Изготовление тяжёлых и уникальных станков с ЧПУ. Начало производства высоко автоматизированных тяжёлых станков и станочных комплексов фрезерно-расточных станков. Изготовление и монтаж уникального оборудования в КПЛ. Перевод литейного производства на новые принципы формовки с применением жидкотекущих смесей оригинального состава для изготовления форм и стержней. Техническое перевооружение механосборочного производства, кузнечнопрессового, термического и гальванического цехов и участков под многономенклатурное групповое механизированное производство тяжёлых фрезерных и фрезерно-расточных станков на основе широкой типизации, унификации и агрегатирования. Передача выпуска вертикально-фрезерного станка с шириной стола 630 мм — основной серийной продукции завода 60-х — 70-х годов Воронежскому станкозаводу и продольно-фрезерных станков с шириной стола 1250 и 1600 мм Минскому заводу им. Октябрьской Революции без снижения плановых объёмов производства завода. 1980-1987 годы.

Октябрьской Революции без снижения плановых объёмов производства завода. 1980-1987 годы.

Начало спада выпуска универсальных станков. Обвал объёмов выпуска станкостроительной продукции. Освоение производства угольных комбайнов. Изготовление копировальных и программных станков для модельного и штампового производств УАЗа и АвтоВАЗа. Изготовление опытного образца и установочной партии «малых» фрезерных станков с шириной стола 400 мм, тяжёлых торцефрезерных станков оригинальной конструкции для металлургии и ряда специальных станков для предприятий железнодорожного транспорта. Конец 80-х — начало 2000-х годов.

Историческая справка с основными хронологическими сведениями

Итак, завод построен. И освоил выпуск вертикальных фрезерных станков, ранее в стране не изготовлявшихся. И принял от Ленинградского завода им. Свердлова и Горьковского завода фрезерных станков — ГЗФС выпуск продольно-фрезерных станков, включая уникальные, обновив радикально их конструкцию. И это отвечало задаче становления отечественного машиностроения и росту объёмов выпускаемой им продукции: тракторов, грузовых машин, гидравлических и паровых турбин, дизельных двигателей, тяжёлой военной техники, прессов и металлорежущих станков, частично авиации. Отвечало до тех пор, пока объёмные показатели роста не пришли в противоречие с задачами многократного, до бесконечности, роста номенклатуры и темпов её обновления, качественных и экономических показателей в условиях глобальных мировых рынков.

И это отвечало задаче становления отечественного машиностроения и росту объёмов выпускаемой им продукции: тракторов, грузовых машин, гидравлических и паровых турбин, дизельных двигателей, тяжёлой военной техники, прессов и металлорежущих станков, частично авиации. Отвечало до тех пор, пока объёмные показатели роста не пришли в противоречие с задачами многократного, до бесконечности, роста номенклатуры и темпов её обновления, качественных и экономических показателей в условиях глобальных мировых рынков.

Значимым тормозом на пути решения многогранных задач было отсутствие производства современного режущего инструмента, что особо важно в технологической специализации фрезерных и фрезерно-расточных станков, высококачественного электро- оборудования и систем управления. Это в свою очередь лишило «конструкторов и тех, кто им должен помогать», опыта технологического общения с заказчиками и технологической составляющей в процессе проектирования и развития собственного производства.

Не поблизости ли здесь ответ, конечно, наряду с общими социально-экономическими причинами, «почему он рухнул?».

Историческая справедливость в отношении 50-ти летней деятельности УЗТС не может быть восстановлена без раскрытия роли личностей, заложивших глубокие и неискоренимые, даже с разрушением завода, традиции и школы: создания металлорежущего оборудования, управления сложным многономенклатурным производством, профессионального мастерства и трудового братства, — продолжающие жить со сменой поколений, производственных структур, форм собственности и собственников.

Понимание и отображение истории завода невозможно вне рамок социально политических коллизий жизни страны, ломки основных экономических и управленческих систем тяжёлой промышленности, машиностроения и станкостроения в частности. Оно также не возможно без анализа развития техники и технологий в областях металлообработки и организации производства на предприятиях машиностроения.

Вышестоящие организации и собственники УЗТС

- 1950-1957 − Министерство станкостроительной промышленности СССР.

- 1957-1962 − СНХ Ульяновского экономического района.

- 1962-1965 − СНХ Приволжского экономического района.

- 1965-1986 − Министерство станкостроительной и инструментальной промышленности, Главтяжстанкопром и ВПО Союзтяжстанкопром.

- 1986-1991 − Министерство станкостроительной и инструментальной промышленности.

- Январь 1992 − Акционирование: образование ОАО УЗТС.

Директора и генеральные директора

1953-1956 ДРОЗДОВ Павел Васильевич

1956-1960 ЯКИМЧИК Николай Михайлович

1960-1961 КУЗНЕЦОВ Виктор Семенович

1961-1963 КАМЫЩЕНКО Вячеслав Петрович

1963-1965 КРЮКОВ Анатолий Георгиевич

1965-1969 ДРУЖИНИН Павел Иванович

1969-1979 ВОРОТЫНЦЕВ Иван Васильевич

1979-1986 КОРОЛЕВ Владимир Васильевич

1986-1987 МАРТЫНОВ Александр Павлович

1987-1990 ПЕКАРСКИЙ Борис Михайлович

1990-2003 ФЕДОТОВ Михаил Иванович

2003-2004 СМИРНОВ Анатолий Николаевич

2004-2006 МОКЕВНИН Игорь Александрович

2006-2007 КЛИМОВЕЦ Юрий Петрович

2007-2008 ПЕТУГИН Максим Евгеньевич

2008-2009 БРЕЧКО Евгений Владимирович

Главные инженеры и технические директора

1952-1954 ХАЧАТУРОВ Ваган Мартынович

1954-1956 КАЛЛЕОПИН Владимир Васильевич

1956-1960 ГОРИН Алексей Андреевич

1960-1963 КОРОЛЕВ Петр Алексеевич

1963-1967 ШУРЫГИН Александр Иванович

1967-1969 СКЛЯРОВ Анатолий Васильевич

1969-1980 КУЧЕРЯВЫЙ Аксентий Васильевич

1980-1986 МАРТЫНОВ Александр Павлович

1986-1987 АНТРОПОВ Юрий Викторович

1987-1994 МАРТЫНОВ Александр Павлович

1994-1995 ЩЕПАЛИН Алексей Иванович

1995-1996 АВЕРЬЯНОВ Владимир Валентинович

1997-2001 ЕГРАШИН Анатолий Александрович

Aq; I0 {* U: xyIH: n? D> ctEG3k ~ 8g} Z + iqZU ׯ U9Экономика Горбачева — журнал ВВС

Советская экономика, безжалостно эксплуатируемая российскими военными на протяжении четверти века, обращается против своих хозяев.

Сегодня оборонный истеблишмент СССР испытывает на себе удар внутреннего экономического кризиса. Хотя вооруженные силы по-прежнему получают в изобилии новое оружие, они вынуждены принести три жертвы.

Вооруженные силы используют не только деньги, но и менеджеров и производственные активы для продвижения Михаила С.Кампания Горбачева «перестройка» по спасению экономики от катастрофы.

Это резко контрастирует с ситуацией с 1964 года, когда Леонид Брежнев дал советским военным карт-бланш на массовое наращивание сил.

Результат действий нового кремлевского лидера, с точки зрения нового исследования Конгресса, заключается в том, что советские «военные приоритеты больше не имеют первостепенного значения» над усилиями по исправлению огромных экономических проблем.

Масштабы и масштабы отсталости, приписываемые российской экономике, подчеркиваются рядом проблем, задокументированных в 1132-страничном отчете «Экономические планы Горбачева», подготовленном для Объединенного экономического комитета Конгресса (JEC):

• Незнание современных технологий заставляет советских инженеров тратить больше времени на копирование конструкции компьютера IBM, чем на разработку IBM с нуля.

• Неадекватное производство и распределение медицинских принадлежностей вынуждают медицинский персонал повторно использовать старые бинты и иглы.

• Недоверие к современным крепежным машинам заставляет рабочих использовать сварные швы при сборке самолетов, а не использовать более прочные и надежные заклепки.

• Отсутствие транспортных и складских помещений приводит к потере от двадцати до тридцати процентов годового урожая пшеницы до того, как она попадет на мельницу.

• Из-за бюрократической халатности только двадцать три процента советских грузовиков и один процент автобусов были оснащены экономичными дизельными двигателями.

• Устаревшие технологические процессы обработки отходят 638 фунтов на каждую тонну стали, используемой в производстве локомотивов.

• Плохое планирование приводит к тому, что откорм советского скота занимает в два раза больше времени и требует вдвое больше кормов, чем в США.

Максимальный размер советской экономики, несмотря на большую численность населения России, составляет всего пятьдесят пять процентов от США — цифра, которую не оспаривают даже российские власти._3227_1986.Valeriy_87chipmaker_ru.jpg.0e7ca3084fd5e6d594ff2e4a65547b8b.jpg)

Экономические показатели СССР — по большинству оценок, плохие с 1975 года — ухудшаются.В период с 1969 по 1975 год рост российского ВНП составлял в среднем четыре процента, но упал до двух процентов в период с 1975 по 1985 год.

Итак, давняя напряженность, вызванная бюрократическими преградами и огромными военными потребностями — до семнадцати процентов ВНП — усугубляется драматическими структурными изменениями: беспрецедентным сокращением роста предложения рабочей силы, сырья и капитала.

Крупные политические вызовы

Совместное воздействие этих проблем рассматривается как новая и серьезная политическая проблема для советских военнослужащих.

Во-первых, согласно анализу ЦРУ, включенному в исследование JEC, экономический спад в России вызвал выравнивание — хотя и на высоком уровне — закупок нового оружия по всем направлениям. Во-вторых, эксперты видят рост «призыва в оборонную промышленность» для помощи гражданскому промышленному производству в самых разных областях, от промышленной робототехники до тракторов. Наконец, высшие руководители оборонной промышленности, «лучшие и самые умные» в советской экономической системе, переводятся на критически важные гражданские должности, особенно в авиации.

Наконец, высшие руководители оборонной промышленности, «лучшие и самые умные» в советской экономической системе, переводятся на критически важные гражданские должности, особенно в авиации.

Означает ли все это, что Москва через семьдесят лет после революции находится на грани отказа от военной силы в мировых делах?

Напротив, говорят эксперты. Фактически, главной мотивацией реформ Горбачева может быть желание сохранить советскую власть в долгосрочной перспективе.

Главный вывод отчета JEC заключается в том, что лидеры обороны России соглашаются с Горбачевым из опасения, что впереди ждут худшие времена, если военные останутся привязанными к ужасно деформированной экономике.

Аналитики отмечают, что текущий экономический рост недостаточен для обеспечения инвестиционных ресурсов как военным, так и гражданским.

Более опасным для статуса Москвы как сверхдержавы является относительная отсталость СССР в таких высоких технологиях, как лазеры, компьютеры, телекоммуникации и робототехника — составляющих оружия будущего.

Все это связано с драматическими изменениями, происходящими в западных экономиках, которые обошли стороной Россию. Ситуацию резюмирует советолог Абрахам Беккер из Rand Corp:

.«Фактически, Советский Союз мчится по внешней полосе кольцевой трассы, в то время как его противник имеет преимущество по внутренней полосе.Цена [такой] технической отсталости — необходимость бежать больше. Чтобы выбраться из ловушки, СССР должен попытаться приблизиться к шарниру качелей, чтобы сменить полосу движения ».

Таким образом, как утверждают редакторы исследования: «Военные, похоже, купились на программу Горбачева по модернизации гражданской экономики из-за веры в то, что оборона принесет большую выгоду в долгосрочной перспективе».

Насколько далеко Вашингтон может и должен зайти, чтобы воспользоваться экономическим кризисом Москвы, является предметом интенсивных споров.

Тем не менее, как бы ни отреагировали Соединенные Штаты, многие аналитики считают, что у Кремля мало времени, чтобы показать результаты, прежде чем военные вновь заявят о себе. В отчете содержится предупреждение о том, что проблема ресурсов может произойти уже в 1990 году.

В отчете содержится предупреждение о том, что проблема ресурсов может произойти уже в 1990 году.

К тому времени, как утверждается, «гражданский и военный секторы могут оказаться на пути столкновения в отношении потребностей в ресурсах». В настоящее время военные находятся в состоянии покоя. Но «ситуация может измениться, если будут приняты решения о новых крупных военных инициативах.Если промышленная база не будет расширена и модернизирована к началу 1990-х годов, придется сделать трудный выбор ».

Это сложная задача. Огромные трудности, с которыми Советский Союз сталкивается в этих усилиях, указываются практически в каждом анализе конкретных секторов советской экономики, который содержится в докладе Конгресса.

Шаткая промышленная база

Эти угрожающие вызовы нигде более очевидны, чем в заявленных усилиях Горбачева по наведению порядка и модернизации шаткой промышленной базы России — фабрик, заводов и сборочных линий, которые составляют основу современной экономики и ее военной мощи.

В настоящее время советская промышленность состоит из множества устаревших предприятий, страдающих низкой производительностью, частыми механическими поломками и некачественным качеством продукции.

Амбиции Горбачева: к 1990-м годам поднять технологический уровень и эффективность советской промышленности до уровня Западной Европы и США.

Ставки высоки. «Промышленная модернизация — ключ к окончательному успеху или поражению Горбачева», — утверждает аналитик ЦРУ Дуглас Крешовер. «Если его программа модернизации не приведет к разработке, производству и освоению значительного количества высококачественного и сложного оборудования, разрыв между советскими и западными технологиями, вероятно, увеличится в течение 1990-х годов.”

По мнению аналитиков, во многом благодаря разовым прибылям рост промышленного производства в России несколько увеличился по сравнению с депрессивными темпами начала 1980-х годов. Даже в этом случае перспективы на будущее кажутся мрачными даже в отраслях, требующих особого внимания.

Ярким примером является советское машиностроение, инвестиции в которое должны быть увеличены на восемьдесят процентов до 1990 года. Его выпуск должен быть увеличен на сорок процентов — цель, к которой следует относиться скептически, исходя из препятствия, которые слишком очевидны.

Одним из таких препятствий является масштабность предприятия. В начале 1980-х годов произошло беспрецедентное падение производства оборудования, такого как турбины, локомотивы, газовое и нефтяное буровое оборудование, дизельные и электрические двигатели, металлорежущие станки, а также транспортное и строительное оборудование.

Более того, большая часть станкостроительной базы, как таковая, устарела и остро нуждается в замене.

Наглядный пример можно увидеть на портрете типовой мощности завода по производству гидромеханического оборудования.Около двенадцати процентов заводских мощностей — это возраст младше пяти лет, два процента — возраст от шести до десяти лет, двадцать процентов — от одиннадцати до пятнадцати лет и более шестидесяти шести процентов — возраст не менее шестнадцати лет. Некоторым от 30 до 40 лет.

Некоторым от 30 до 40 лет.

Проблема широко распространенная. По оценке одного советского чиновника, цитируемого в исследовании JEC, от 30 до 40% станочного оборудования в России эксплуатируется не менее пятнадцати лет.

Отрасль становится жертвой извращенной советской системы стимулов, которая заставляет руководителей предприятий сопротивляться остановке производственных линий для модернизации, а не рисковать невыполнением плановых показателей по выпуску продукции.

Таким образом, считают аналитики, советские менеджеры откладывают замену оборудования до тех пор, пока оно не изнашивается, а не когда оно устареет. Они накапливают запасное оборудование для использования в более позднее время. Даже когда установлено новое оборудование, они не доверяют ему и хранят старые машины в качестве резервных копий.

Неудивительно, что затраты на капитальный ремонт представляют собой астрономическую трату ресурсов. По оценке ЦРУ, затраты на ремонт советских машин и оборудования составляют пятнадцать процентов всех промышленных инвестиций — в пять раз больше, чем на Западе.

Ремонтными работами занимаются от 10 до 12% промышленных рабочих и 27% металлорежущих станков.

Мрачный прогноз

Помимо этих проблем, аналитики практически единодушны в своем прогнозе, что планы в области станкостроения будут заблокированы из-за проблем с поставками чугуна и стали.

Чтобы план Горбачева сработал, советская металлургическая промышленность должна будет производить высококачественную прецизионную сталь и специальные листы вместо сырой тяжелой стали для массового производства, которую она предпочитает.Но плохое производство металлических изделий почти наверняка будет правилом.

Что стоит на пути более эффективного использования металла? По мнению экспертов Бориса Румера и Юрия Ваткина, это чрезмерное использование методов грубого литья вместо точной обработки металлов давлением.

Они сообщают, что советское машиностроение характеризует исключительно высокий уровень использования чугунного и стального литья. В 80-х годах прошлого века чугунное и стальное литье составляло почти половину всего металла, используемого для производства машин-2.В 5 раз больше, чем в западных индустриальных странах.

В 80-х годах прошлого века чугунное и стальное литье составляло почти половину всего металла, используемого для производства машин-2.В 5 раз больше, чем в западных индустриальных странах.

В результате возникают огромные потери и, следовательно, неэффективность. Из-за плохих допусков отливок и необходимости трудоемкой обработки грубых поверхностей 6 000 000 тонн чугуна и 3 000 000 тонн стали ежегодно попадают на отвалы металлолома.

Например, при производстве тяжелых дизельных двигателей около 1200 фунтов на каждую тонну стали уходит в канализацию.

Эта мрачная перспектива повторяется на всех советских промышленных предприятиях.Два особо примечательных примера — это строительство и производство тяжелой стали.

Ожидается, что инициативы Горбачева создадут огромный спрос на качественное строительство и ремонт. Современное технологически продвинутое оборудование требует помещений с широким набором функций отопления и вентиляции, которых нет в существующих конструкциях.

Даже в этом случае неэффективная и страдающая от проблем строительная отрасль вряд ли справится с этой задачей — по крайней мере, в ближайшее время.Сами советские чиновники сообщают, что невероятные двадцать пять процентов всех текущих строительных проектов осуществляются в течение десяти-двадцати лет. В результате Роберт Э. Леггетт из ЦРУ сообщает: «Время строительства настолько велико, что заводы часто устаревают еще до ввода в эксплуатацию».

Также строительству, по мнению ЦРУ, мешает слабое производство гипса, бетона и других основных материалов. Химические добавки, незаменимые для строительных материалов, подвергающихся экстремальным холоду, а также армирующий материал и щебень в дефиците.

Промышленная модернизация зависит от способности сталелитейной промышленности резко повысить качество и расширить ассортимент стальной продукции, поставляемой в ключевые секторы экономики — от бурильных труб для нефтяных вышек до высококачественного электротехнического листа для трансформаторов. Но, по продуманному мнению аналитика разведки Шерил А. Харрис, из-за устаревшего оборудования и отсутствия стимулов стремиться к качеству, а не количеству, «металлургическая промышленность плохо подготовлена к решению этой проблемы».

Но, по продуманному мнению аналитика разведки Шерил А. Харрис, из-за устаревшего оборудования и отсутствия стимулов стремиться к качеству, а не количеству, «металлургическая промышленность плохо подготовлена к решению этой проблемы».

Застой в энергетике

В другом критически важном секторе экономики — производстве энергии — перспективы программы Горбачева считаются немного лучше, несмотря на огромные запасы природных ресурсов России.

Потребность в расширении производства обостряется отчасти из-за расточительного использования энергии — потребления в два-три раза на каждую единицу экономической продукции больше, чем в любой другой индустриальной стране.

Ситуация в советском грузоперевозках достигает абсурдных размеров. По словам Альбины Третьяковой, аналитика Бюро переписи населения США, только двадцать три процента из 9-миллионного парка советских грузовиков работают на дизельных двигателях, хотя эти двигатели на тридцать процентов эффективнее, чем двигатели, работающие на бензине.

Советская нефтяная промышленность, крупнейшая в мире, когда-то могла с легкостью удовлетворять такие энергетические аппетиты. Больше не надо. Советский Союз борется с застоем в добыче нефти практически во всех добывающих регионах.

Эксперты считают, что спад будет постоянным. «Советская нефтяная база. . . теперь следует рассматривать как вероятно физически ограниченную возможность получения энергоресурсов », — сообщает отраслевой аналитик Джон Дж. Шанц-младший.« После столетия эксплуатации нельзя больше рассчитывать на существенное расширение в среднесрочной перспективе, даже если оно можно скромно подтолкнуть вверх героическими усилиями в краткосрочной перспективе.”

Ущерб перепроизводства