чертежи, устройство, действие бездымной установки длительного горения

Особенности установок для отопления, фотогалерея

Важно разделить конструкции по методу распределения тепловой энергии. Это облегчит подбор конкретной пиролизной печи длительного горения:

- Аппарат с водяным контуром обогрева – универсальный прибор для организации сохранения тепла внутри жилого помещения. Он работает как котел для нагрева воды. Оптимальный вариант для загородного дома. Характеризуются высокой производительностью, доступной стоимостью и возможностью функционирования без источника электричества.

- Устройство с вариативностью размещения теплообменника. Если отсек для сгорания расположен в верхней части конструкции, а емкость для переработки газа находится внизу, тогда необходимо создать систему принудительного вытягивания посредством вентилятора или дымососа. Если топка расположена внизу, то тяга будет создаваться естественным образом.

В случае возникновения вопросов рекомендуется обратиться к профессионалам.

Выбор конкретного вида

У покупателя есть два пути: проконсультироваться у специалиста или провести самостоятельное исследование. Важно ответить на три вопроса:

- Цель приобретения агрегата.

- Место его нахождения.

- Какое топливо будет использовать владелец для сжигания.

В процессе приобретения установки для собственноручного монтажа принимайте во внимание габариты устройства. Отведите достаточное количество площади. Все зависит от параметров помещения. Если хотите обойтись без дополнительных трат времени, выбирайте металлическую альтернативу, которая отличается мобильностью. Кирпичная конструкция устанавливается на постоянное место для долгосрочного использования, что делает ее идеальной для жилого дома.

Каждый производитель рассчитывает показатель соотношения кислорода и газа, важно учесть этот параметр.

Конструктивные компоненты

Для производства пиролизной бездымной печи применяются прочные прямоугольные листы из высоколегированной стали. Для большинства моделей создаются двойные стены, а пустое место наполняется песком или водой (в случае установки с водяным контуром). В процессе сооружения системы можно взять обыкновенную металлическую бочку с толстыми стенками, которые способны на протяжении долгого времени выдерживать высокую температуру.

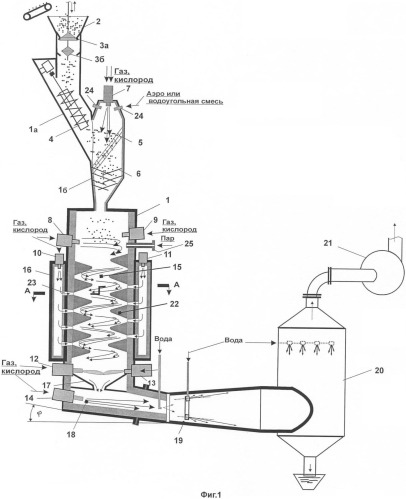

Внутри устройства расположены две камеры сгорания. В первой емкости происходит сжигание топлива, а во второй осуществляется смешивание продуктов пиролиза с кислородом. Если топка размещается вверху, то необходимо установить колосниковую решетку между отсеками. В металлической конструкции в качестве перегородки применяются специальные пластины.

Неотъемлемой частью аппарата является вентилятор для создания тяги. Этот компонент способствует транспортировке газов в отделение для дожига. Альтернативой служит дымосос, присоединяемый к отводящему каналу. Каждый элемент связан со всей системой, которая обеспечивает функционирование агрегата.

Альтернативой служит дымосос, присоединяемый к отводящему каналу. Каждый элемент связан со всей системой, которая обеспечивает функционирование агрегата.

Пиролизная печь – чертежи и принцип работы

Чтобы создать механизм для отопления помещения любого характера, важно правильно составить чертеж с указанием всех параметров и собрать подручные материалы. Следует определиться с формой корпуса и расположением камер и провести расчет мощности для конкретных апартаментов. Как определить габариты:

- Допустим, что для нагрева воздуха внутри комнаты при условии низкой температуры в зимний период требуется устройство с мощностью 10 кВт. Необходимо учитывать возможности установки в стандартном режиме функционирования. Мы знаем, что в механизме генерации летучих веществ показатель мощности составляет до 30% от интенсивности процесса горения. Поэтому для получения энергии в 10 кВт при генерации газа важно, чтобы печь выдавала 34 кВт (10*0.

3).

3). - Для подсчета лучше выбирать топливо с наименьшей энергоемкостью. Самым распространенным вариантом является сухой бук. Подсчитаем размер одной закладки, которая способна обеспечить 34 кВт. Порция горючего сжигается за 75 минут. Это значит, что она должна генерировать около 150 Мегаджоулей энергии. Для подсчета необходимой массы продукта с учетом, что оно перерабатывается только на 80% и КПД самодельного устройства составляет 50%, нужно использовать формулу: масса=150 МДЖ/(15.5*0.8*0.5)=24.17 кг. Напоминаем, что плотность сухого бука 620 кг/м3. Чтобы перевести полученный показатель в объем, делаем следующее: 24.17/620=0.039 или 39 л.

- Расчет вместительности камеры для сжигания дров с коэффициентом загрузки около 0.6, решаем выражение: 39/0.63=61.9 литра.

Создавая чертеж или схему со всеми обязательными показателями, учитывайте форму и особенности комнаты, где будет установлена печь.

Какие инструменты и материалы понадобятся

Для воплощения проекта следует приобрести:

- Стальной лист литого вида марки Ст20 толщиной не менее 4 мм.

- Равнополочный уголок с параметрами 4х50 мм.

- Трубу из стали диаметром до 60 мм.

- Прочную арматуру с сечением до 8 мм.

- Несколько цилиндров калибром до 120 мм для создания системы отвода продуктов горения.

- Аппарат для сварки всей конструкции воедино и расходные материалы.

- Дрель и сверло, способное пробить лист вышеописанной толщины, а также пилу-болгарку.

- Строительный уровень, линейку, карандаш и молоток.

Приобретайте качественные инструменты в специализированном магазине, так как придется работать со стальными компонентами. Покупка надежных элементов позволит создать долговечную установку.

Готовим место для осуществления монтажа пиролизной печки

Собирать конструкцию необходимо внутри помещения, где она будет функционировать. Раскройку листа согласно параметрам на чертеже лучше заказать у стороннего исполнителя в целях экономии времени. Это позволит получить изделие отличного качества.

Это позволит получить изделие отличного качества.

Этапы:

- Сооружаем фундамент из бетона или другого прочного и негорючего сырья. Площадь основания должна быть немного больше, чем размеры будущего изделия.

- Соблюдаем расстояние от стены до установки – не менее 80 см.

- Пол покрываем несгораемым и слабо нагреваемым материалом на расстоянии в 1.2 метра.

Для создания защиты напольного покрытия лучше всего подойдут листы из негорючего материала.

Процесс сооружения

Устройство пиролизной печи сложное и требует профессионального подхода. Отопительный прибор выполняется в форме цилиндра или прямоугольника, поэтому сначала необходимо сделать заготовки из равнополочного уголка. Нужно изготовить элементы вертикальных и горизонтальных стоек высотой в 1 метр и сварить их в каркас.

Затем создаем стенки, и для этого в передней панели делаем два проема для камеры горения и золы. На готовые компоненты привариваем крепления для создания навесной дверцы. К внутренней стороне присоединяем по одному уголку – они нужны для монтажа решетки и поддона, который будет изолировать отсек сгорания от емкости для дожигания газов.

На готовые компоненты привариваем крепления для создания навесной дверцы. К внутренней стороне присоединяем по одному уголку – они нужны для монтажа решетки и поддона, который будет изолировать отсек сгорания от емкости для дожигания газов.

После выполняем следующий алгоритм:

- Выбираем боковую стенку на уровне отделения для сжигания топлива и врезаем поддувало с заслонкой, которая создается из части металлической трубы диаметром не более 60 мм. Далее делаем отверстие под топкой калибром в 0.85 см и вставляем туда ось для задвижки (выполняется из арматуры), которая должна выступать с одной стороны, чтобы вы смогли сделать хвостовик (ручку для удобства использования). После крепим стальной диск, который соответствует протяжению поддувала. Чтобы зафиксировать положение заслонки, приделайте пружинную рукоять.

- Создаем днище и поддон с решеткой. К этой конструкции крепим крышку. Перегородка, что отделяет камеру сжигания, должна иметь несколько проемов, общий объем которых не превышает 8% от площади всей детали.

- Подключаем печь к дымоходу, а к отверстию привариваем отвод с диаметром около 120 мм. К нему необходимо горизонтально приделать лист, который будет задерживать выход газа из камеры переработки.

- Добавляем затвор, который выполняется по тому же алгоритму.

Готовую конструкцию можно улучшить, превратив ее в конвектор. Для этого внутри устанавливаются трубы или изогнутые детали.

Как правильно использовать и очищать аппарат

Когда будете запускать устройство в первый раз, откройте заслонку и на решетку положите сухой бук и подожгите. После полного сжигания добавьте еще топлива и закройте дверцу. Интенсивность горения регулируйте поддувалом.

Из-за особенностей функционирования чистка производится нечасто. Поленья выгорают практически полностью, что препятствует образованию сажи.

В случае возникновения неполадок требуется произвести ремонт – дальнейшая эксплуатация сломанной конструкции не рекомендована. Самой распространенной поломкой является изменение формы дверцы, которую лучше сразу заменить. Иногда сварной шов расходится – следует срочно устранить неисправность.

Установку данного типа достаточно легко собрать, однако необходимо точно рассчитать все параметры и правильно нарисовать чертеж. Система отопления должна создаваться из качественных материалов, которые характеризуются долговечностью. Только в этом случае аппарат будет выполнять свою функцию на протяжении многих лет. Если у вас возникают проблемы с сооружением агрегата, рекомендуется заручиться поддержкой профессионала. Обратитесь за помощью к специалисту или просто купите готовую пиролизную печь.

принцип и схема работы, чертежи, пошаговая инструкция с фото и видео

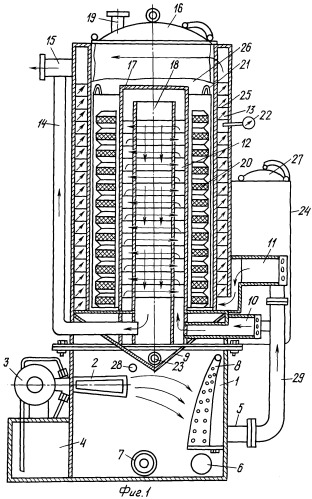

Внутреннее устройство печи длительного горения «бубафоня»

Рассмотрим устройство бубафони. Старый, бытовой баллон для газа — основание печки. Внутри бубафони сгорает древесина. Пиролиз как основа процесса, разлагает дерево при помощи большой температуры на газы, которые сгорая, рождают тепловую энергию. Древесина сгорает по этапам:

Старый, бытовой баллон для газа — основание печки. Внутри бубафони сгорает древесина. Пиролиз как основа процесса, разлагает дерево при помощи большой температуры на газы, которые сгорая, рождают тепловую энергию. Древесина сгорает по этапам:

- Этап No1 — огонь греет древесину, выжигая легкие горючие вещества. Преодолев планку в двести градусов, происходит разложение дров на простые вещества и начинает гореть газ.

- Этап No2. Этот этап горения — самый эффективный, так как газы разогреваются до температуры в 700 градусов по Цельсию.

- Этап No3. Мы получаем то, что может дать это устройство — требуемое тепло.

Устройство пиролизного котла. Внутренняя камера разделена на две части. Это дает возможность сжигать твердое топливо в одной камере, а во второй сжигать пиролизный газ. В камере снизу, которая заполнена древесиной, производится начальное сжигание древесины. В верхней части, происходит заполнение продуктами сжигания дерева, которые загораются. Тяжелый пресс, давит вниз топливо, и сжигание древесины проходит эффективно. Вверху топки располагается отверстие, к которому присоединен дымоход, и дым покидает печку через эту систему. Воздух в камеру сгорания поступает через воздуховод, расположенный на одной конструкции пресса. Подача воздуха регулируется заслонкой воздуховода.

Вверху топки располагается отверстие, к которому присоединен дымоход, и дым покидает печку через эту систему. Воздух в камеру сгорания поступает через воздуховод, расположенный на одной конструкции пресса. Подача воздуха регулируется заслонкой воздуховода.

Преимущества и недостатки пиролизной печки

Начнем с хорошего, с преимуществ пиролизных котлов:

- Фантастический КПД, нередко достигающий более 85 %.

- Возможность просто обслуживать устройство печи длительного горения

- При использовании качественных материалов при производстве печки, долговечность, надежность.

- Соответствует жестким экологическим требованиям безопасности.

- Доступность топлива. Оно на каждом шагу. Древесина, щепа, прочие древесные отходы.

- Из-за небольших размеров есть возможность установить агрегат в любом помещении.

- Нет сложностей в обслуживании печи.

- Печь бубафоня своими руками делается просто, а главное быстро.

К сожалению данный вид котлов имеет некоторые недостатки. Один из главных недостатков — слабая тяга. Без тяги, от пиролизной печки мало толку, так как не будет хорошей теплоотдачи. Посмотрим на следующие недостатки:

Один из главных недостатков — слабая тяга. Без тяги, от пиролизной печки мало толку, так как не будет хорошей теплоотдачи. Посмотрим на следующие недостатки:

- Сложная конструкция дымохода.

- Нет модельного ряда пиролизных систем, которые топились бы на смешанном топливе. К примеру, мазут, дизель.

- Новичкам трудно, не привычно сделать начальную настройку.

- Пиролизный котел своими руками соберет не каждый

Однако безупречная отработка печки бубафоня, низкая цена топлива перекрывают все имеющиеся недостатки.

Изготовление печи самостоятельно

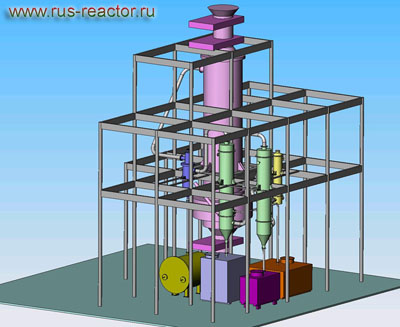

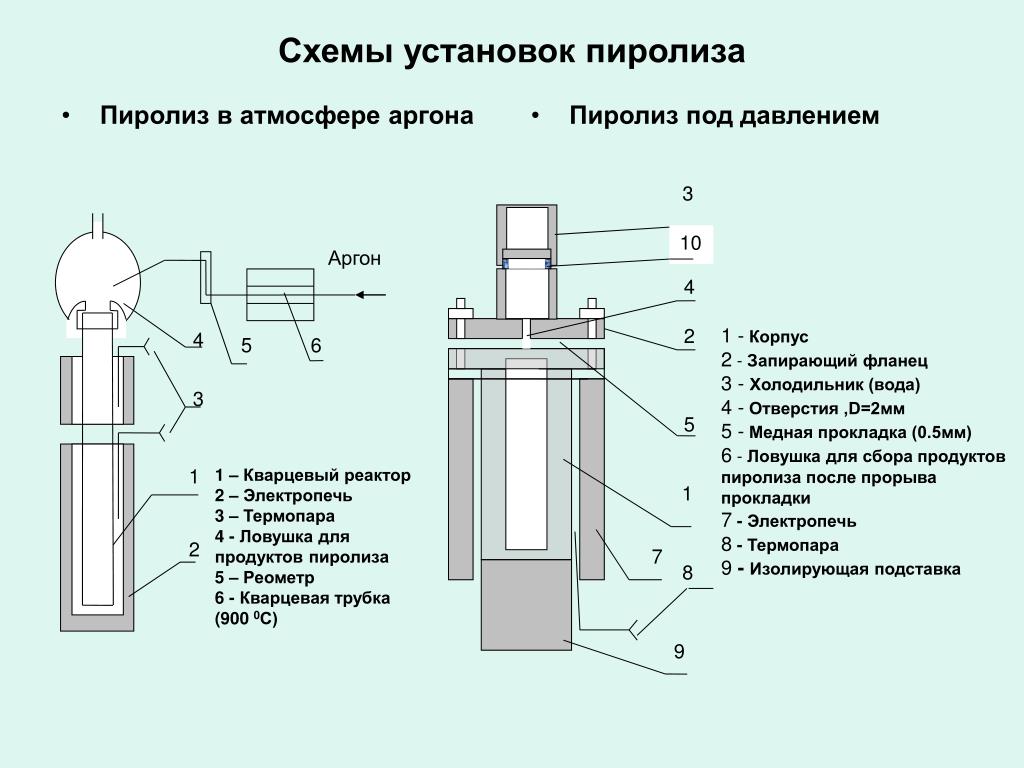

Печь бубафоня своими руками, начинается с чертежей. Как любая пиролизная печь для бани или пиролизный котел своими руками начинаются со схемы. Чертежи пиролизных котлов смотрите на фото ниже.

Чертеж пиролизной печи «бубафоня». Расчет основных пропорций.

Схема пиролизной печи.

Подготовка помещения, материалов и инструментов для работы

Изначально нужно выбрать помещение где будет изготавливаться пиролизный котел своими руками, где установим печь бабуфоню. Это необходимо сделать вот по какой причине. При работе пиролизного котла, нижняя часть корпуса разогревается до очень высокой температуры. Чтобы избежать пожароопасной ситуации, нужно сделать

Это необходимо сделать вот по какой причине. При работе пиролизного котла, нижняя часть корпуса разогревается до очень высокой температуры. Чтобы избежать пожароопасной ситуации, нужно сделать

небольшой фундамент под печку. Лучше всего подойдет кирпич огнеупорный. Сначала нужно вырыть «котлован», размером метр на метр. Глубину роем сантиметров на 20-30. Щебнем засыпаем яму. Заливаем жидкий раствор. Как только площадка высохнет, обкладываем огнеупорным кирпичом в два ряда. Лучше всего делать все под уровень. В

некоторых современных строениях, например авто-мастерские, производственные цеха, склады и прочие помещения, имеющие бетонные полы.

Можно фундамент под печь не делать. Бетонный пол имеет достаточную толщину. Если места мало, а рядом находятся стены, в непосредственной близости от печи, лучше поставить отражатель. Конечно же из жаропрочных сталей.

Материалы следующие. Двухсот-литровая бочка (если пиролизная печь из бочки) или старый баллон послужат основанием будущей печки. Подберите толстостенные котловые трубы, для производства дымохода. Их можно найти в любой теплосети. Будет нужен швеллер, лист металла (не тонкий). Из инструментов понадобится следующее:

Подберите толстостенные котловые трубы, для производства дымохода. Их можно найти в любой теплосети. Будет нужен швеллер, лист металла (не тонкий). Из инструментов понадобится следующее:

Сварка, электроды, молоток, зубило, пила по металлу, отрезной электро-инструмент.

Монтаж и сборка конструкции. Обустройство дымохода

Этап один. Вначале нужно обрезать верх баллона. Срезанный верх не выкидывайте. Он будет нужен как будущая крышка. Схема пиролизной печки находится выше. Пиролизная печь своими руками начинается с обрезки верха корпуса.

Этап два. Изготовим вытяжку дымоотвод. По одному из боков корпуса проделываем отверстие, требуемого диаметра. Найдите часть котловой трубы, согнутой, углом в 90 градусов. Диаметр трубы подойдет от 100 до 150 мм. Стояк дымохода изготовим из Котловой трубы такого же диаметра. Чем толще труба, тем лучше тяга в системе дымохода. А мы знаем, если тяга хорошая, значит пиролизная печь своими руками будет греть с хорошим КПД. Приварим переходник для монтажа дымоотвода. Асбестовым шнуром, глиной, или при помощи стеклоткани, сделаем уплотнение перехода.

Асбестовым шнуром, глиной, или при помощи стеклоткани, сделаем уплотнение перехода.

Третий этап. К крышке приварим 2 державки и верховую трубку, она сможет задавать опускание системы. На печку закрепим полосу из металла. Она послужит бортом, не дающим сдвинуть крышку печки. В крышке баллона газорезкой вырезаем отверстие под трубу (отвод воздуха) примерно 88 миллиметров.Эта труба может иметь любую форму. Круглую или квадратную, без разницы. Для работы бубафони это не важно. А сборка упроститься.

Четвертый этап. Берем лист металла 4 мм и выше. Вырезаем круглый блин с дыркой по центру блина. По диаметру блин будет равен диаметру патрубка отведения воздуха. Между краем распределителя воздуха со стеной корпуса печи оставляем зазор, который равен 5% длины круга. Железо под пластину берем по толщине, исходя из размеров корпуса печки. Если делается печка из баллона, толщину железной пластины возьмите миллиметров от 8. Если корпус печки делаете из 200-литровой бочки, то металл пластины берите миллиметров 5-6. Под низ пластины распределителя воздуха сварим шесть лопастей. Их необходимость обусловлена равномерностью сжигания дерева в камере снизу, а газы сверху сгорят полностью. Пиролизная печь своими руками при таком режиме работы прослужит долго.

Под низ пластины распределителя воздуха сварим шесть лопастей. Их необходимость обусловлена равномерностью сжигания дерева в камере снизу, а газы сверху сгорят полностью. Пиролизная печь своими руками при таком режиме работы прослужит долго.

В центре распределителя воздуха крепим второй круглый блин размером поменьше — сантиметра 4. Пластина необходима потому, что между лопастью и дровами осталось достаточное пространство под выход газов. А угли не закрывали путь подачи для воздуха. Смонтировав все детали воедино, нужно загрузить корпус древесиной. Дрова ставят вертикально, поверх дров уложив бумагу, щепу или бересту для розжига. Какими дровами будем топиться? Сухими или сырыми? Если часто будут закладываться сырые дрова, обязательно нужно добавить одну деталь в конструкцию котла. Дымоход следует продлить вниз, получив колено для забора конденсата. Поставьте на этом колене сливной кран.

Альтернативные варианты монтажа печей

Таких варианта три. Рассмотрим дополнительные варианты сборки бубафони, которые можно реализовать.

В варианте 1 вырежем верхнюю крышку 200 литровой бочки. Смастерим из нее прижимной круг распределителя воздуха.

В варианте 2 вырежем из листа железа два круга, таким диаметром как диаметр трубы. Потом первый круг соединим методом сварки с трубой. Это будет дно. Следующий

круг станет прижимным гнетом.

В варианте 3 используем железный цилиндр (из листового металла крупного размера) вместо бочки. Лист, свернутый трубочкой заварить по шву. Крышку с дном так же делают из листа металла.Все остальное аналогично делается, из предыдущих вариантов конструкции.

Этапы монтажа бубафони из газового баллона.

Всю работу по производству Бубафони из старого газового баллона, расставим на логические шаги: Водой заполним корпус (вентиль баллона откручен). Это предотвратит возможный взрыв остатков газов. Важная, ответственная операция!!!

Водой заполним корпус (вентиль баллона откручен). Это предотвратит возможный взрыв остатков газов. Важная, ответственная операция!!!

При помощи болгарки отрежем верховую часть баллона. Учтите, что там где шов, изнутри баллона приклеен в дополнение армированный слой. Это затруднит процесс резки, но решаемо. Без этого никак, бордюр помешает передвижению поршня. Действие не простое и лучше проделать обрез пониже шва. Проделаем отверстие в теле для дымохода рядом с верхом котла. Из железной трубы сечением примерно 100 миллиметров, делается колено под прямым углом. Затем два куска труб срезаются под 45 градусов, свариваются вместе. Далее через переходник соединяют дымоотвод трубы 120 миллиметров с коленом. Этим сделаем тягу однозначно лучше. Переходник нужно герметизировать используя стеклоткань или обычную глину. Крышку сделаем из куска отрезанного у баллона, или из листового металла. Лучше будет конечно ровная крышка. На нее можно ставить сковороду или кастрюлю. Отверстие под поршень вырежем сваркой. Сечение может быть любым. Можно не круглым. Квадратная или любая другая труба, так же хорошо выполнит свое назначение. Монтаж будет простым.

Учтите, что там где шов, изнутри баллона приклеен в дополнение армированный слой. Это затруднит процесс резки, но решаемо. Без этого никак, бордюр помешает передвижению поршня. Действие не простое и лучше проделать обрез пониже шва. Проделаем отверстие в теле для дымохода рядом с верхом котла. Из железной трубы сечением примерно 100 миллиметров, делается колено под прямым углом. Затем два куска труб срезаются под 45 градусов, свариваются вместе. Далее через переходник соединяют дымоотвод трубы 120 миллиметров с коленом. Этим сделаем тягу однозначно лучше. Переходник нужно герметизировать используя стеклоткань или обычную глину. Крышку сделаем из куска отрезанного у баллона, или из листового металла. Лучше будет конечно ровная крышка. На нее можно ставить сковороду или кастрюлю. Отверстие под поршень вырежем сваркой. Сечение может быть любым. Можно не круглым. Квадратная или любая другая труба, так же хорошо выполнит свое назначение. Монтаж будет простым.

Вырезается блин 27 см по размеру из куска металла 4 миллиметра. Для штока делаем отверстие по центру. Круг делают такого размера, чтобы был зазор процентов 5 от размера блина. Шесть лопастей привариваются снизу диска. Лопасти сгибаются так, чтобы получилось завихрение воздушных масс по ходу стрелки в право. Дерево будет сгорать лучше, сожжет весь газ вверху камеры. По центру, сверху лопастей крепят диск с 40-миллиметровым отверстием. Это нужно, чтобы древесный уголь, не забивал все пространства в штанге подачи воздушной смеси, и был достаточный зазор между дровами и лопастями. Печку устанавливают на фундамент, экранируют от ближайших стен, предметов. Этим будет достигнута добавочная пожаробезопасность. Фундамент после нагрева, будет служить хорошим накопителем тепла для помещения, не так быстро остывать. При загрузке в печку сырых дров, на трубе дымоотвода внизу добавляют дополнительное колено, которое накапливает конденсат. И в колене делают кран для стока конденсата.

Для штока делаем отверстие по центру. Круг делают такого размера, чтобы был зазор процентов 5 от размера блина. Шесть лопастей привариваются снизу диска. Лопасти сгибаются так, чтобы получилось завихрение воздушных масс по ходу стрелки в право. Дерево будет сгорать лучше, сожжет весь газ вверху камеры. По центру, сверху лопастей крепят диск с 40-миллиметровым отверстием. Это нужно, чтобы древесный уголь, не забивал все пространства в штанге подачи воздушной смеси, и был достаточный зазор между дровами и лопастями. Печку устанавливают на фундамент, экранируют от ближайших стен, предметов. Этим будет достигнута добавочная пожаробезопасность. Фундамент после нагрева, будет служить хорошим накопителем тепла для помещения, не так быстро остывать. При загрузке в печку сырых дров, на трубе дымоотвода внизу добавляют дополнительное колено, которое накапливает конденсат. И в колене делают кран для стока конденсата.

Укладка фундамента для пиролизной печи

Для устройства фундамента под пиролизную печку нам нужно:

- Лопата

- Емкость для замеса раствора или бетономешалка (кто ее имеет).

- Готовый раствор в мешках или по отдельности компоненты (песок, цемент)

- Щебень

- Кирпич красный огнестойкий

Приступаем к работе. Мы условно разобьем все работы на три этапа:

Первый этап. Выкопаем для начала яму размером каждой стороны квадрата, равную одному метру или стороной квадрата, до полутора метров. Точность здесь не важна. Глубина ямки для фундамента бубафони, должна быть сантиметров тридцать. Глубже не надо. Иначе будет перерасход средств, материалов.

Второй этап. Производим засыпку внутрь ямы щебенки. Мешаем раствор бетонный. Марка раствора — произвольная. Бетонным раствором заливаем щебень в яме. Поверхность делаем ровной. Достаточно будет простого мастерка. Нужно сделать протяжку по поверхности бетона ровной чистой доской. Когда бетон высохнет, проверим плоскость на качество, используя строительный уровень. Если необходимо, корректируем дополнительно полученную плоскость по уровню. В зависимости от температуры, при которой сохнет бетон, от нескольких дней до недели, мы ждем полного высыхания бетонной подушки. После высыхания бетонной подушки, переходим к следующему этапу.

После высыхания бетонной подушки, переходим к следующему этапу.

Третий этап. Производим укладку кирпича огнеупорного, наверх бетонного основания. Сколько рядов кирпича будет достаточно? Хватит два или три слоя огнеупорного кирпича. Если рядом находятся стены, то обязательно нужно установить экраны для отражения тепла от стен строения. Материалы для экрана могут быть самые распространенные.

Розжиг печи «бубафоня»

Для начала, сними с баллона крышки, вытащим из печки поршень-пресс с воздуховодом. Наложим внутрь печки сухих дров. Порода дров — любая. Дрова именно кладем горизонтально, друг к другу как можно ближе. Если мы дрова поставим вертикально, то получим неприятный сюрприз.

Сюрприз будет следующий. Не сгоревшее вертикально стоящее полено, не даст возможности поршню опускаться на низ. Если так произойдет, в нижней камере будет полноценный костер. Топливо быстро сгорит. Режим работы печки будет вместо тления, горение. Про дым из воздуховода я вообще молчу, он обязательно появиться. Дрова не нужно укладывать выше уровня отверстия дымохода.

Дрова не нужно укладывать выше уровня отверстия дымохода.

Далее необходимо прижать поршнем дрова и надеть на поршень крышку бубафони.

Как правильно поджечь дрова? Просто кинуть горящую спичку не получится. Она обязательно потухнет еще не достигнув дров. Мы поступим просто. Возьмем бумагу, ветошь или кусок бересты. Зажжем и бросим в печку.

Нужно подождать 20 минут, чтобы наша закладка хорошо разгорелась. Затем на воздуховоде прикроем задвижку. Воздух начнет поступать в печку в меньшем количестве. В первичной камере с дровами, дрова перестанут гореть, начнут тлеть. Пойдет выделение пиролизных газов. А газ нам необходим. Ведь установка — пиролизная! Так наша супер печка выйдет на свой рабочий режим.

Видео инструкция. Розжиг печи «бубафоня»

Рекомендации по увеличению КПД самодельной печи

Как увеличить КПД бубафони? Какая проблема мешает этому генератору тепла работать на полную катушку? Одна из проблем — корпус печки нагревается неравномерно. Из-за этого получаем плохой обмен тепла в помещении. Можно ли решить эту проблему? Конечно можно. Для решения этой проблемы, возьмем лист гофрированного металлопрофиля. Обернем его вокруг печки, получив защитную «рубашку» и приварим точечно профильный лист к баллону.

Можно кроме сварки найти другое решение. Это решать, думать вам. Воплотив это решение в готовую конструкцию, мы получим устройство печи длительного горения, формирующее поднимающиеся потоки воздуха. Снизу ребер будет подниматься холодный воздух. Пройдя вдоль корпуса баллона воздух нагреется и на выходе станет горячим.Плюс к этой доработке можно сделать следующее.

Обложить всю конструкцию кирпичом. Это позволит накапливать тепло от генератора, с отдачей его равномерно по всей площади строения достаточно долго. Кроме профильного листа можно использовать обрезки трубы. Подойдут профильные или обычные круглые трубы. Их приваривают

вокруг корпуса баллона, получают эффективную конструкцию для генерации тепла с равномерным обогревом.

Видео инструкция. Изготовление самодельной печки пиролизноготипа «бубафоня» самостоятельно

Видео: вариант печки бубафони из бочки

Видео: как можно усовершенствовать типовую печь бубафоню

Принцип работы пиролизных котлов, устройство и схема

Одним из видов твердотопливных, как правило водонагревательных, котлов являются пиролизные, или газогенераторные установки. В этой статье мы рассмотрим принцип их работу и разберемся действительно ли они такие эффективные.

Дрова всегда использовались людьми как источник тепла, однако сейчас технологии позволяют применять их с более высоким КПД чем давали старые печи. Современные котлы не только значительно экономят ресурсы, но и время, ведь за ними не нужно следить, а одной закладки дров хватает на 12-24 часа.Почему у пиролизного котла такой высокий КПД

В отличии от классических твердотопливных котлов здесь происходить процесс “горения наоборот”, то есть тепло выделяет не процесс горения древесины, а горение выделяемого газа. Теперь давайте разберемся подробнее.

Сам процесс пиролиза представляет из себя разложение органических соединений при высокой температуре (200…800°С) и ограниченном количестве кислорода. При этом выделяется газ и отработанный кокс.

Этот принцип работы используют и газогенераторные котлы, где, в качестве органического вещества служит древесина. Выработанный таким образом газ сгорает при температуре до 1200°С и выделяет значительно больше тепловой энергии, нежели сами дрова из которых он получен. Таким образом можно получить до 50% больше тепла. КПД таких котлов достигает 85…89%.

В качестве топлива может использоваться:

- дрова,

- различные пеллеты,

- щепа,

- топливные брикеты,

- кокс,

- уголь.

При этом содержание канцерогенных веществ в отработанных газах, выбрасываемых наружу, минимальное, что важно для людей, заботящихся об экологии.

Принцип работы достаточно простой

1 этап. Дрова разогреваются до температуры выхода пиролизных газов.

2 этап. Начинает выходить газ, начинается процесс пиролиза и он продолжается ровно до тех пор, пока все летучие газы не испарятся из топлива.

3 этап. Окончательное сгорание углей.

Видео работы

Преимущества и недостатки

К плюсам такой установки можно отнести:

- Самый высокий КПД среди всех твердотопливных котлов, он составляет 90–93%.

- Выделяется примерно в 3 раза меньше вредных веществ, что делает их более экологичными.

- Большой интервал между загрузками топлива, порядка 12 часов для мягких пород древесины и 24 часа для брикетов, пеллет и твердых сортов.

- Низкое количество смол в отработанных газах продлевает срок службы дымоходов.

Недостатки:

- Необходимо топливо низкой влажности. Лучший вариант это 20%.

- Стоимость таких котлов выше всех остальных типов такого оборудования.

- Установка с принудительной тягой делает ее зависимой от электричества.

Схема работы пиролизного и классического котла

Как влияет влажность дров на эффективность

Древесина для пиролизных котлов должна быть просушена до 15-20% влажности. Такой результат сложно получить при естественной сушке, поэтому можно считать это главным недостатком такого типа котлов.

Сырые дрова выделяют большее количество водяного пара, который перемешивается с газо-кислородной смесью и снижает ее энергоемкость. Пример такого снижение в цифрах:

- Сжигание 1 кг дров с влажностью 20% – мощность 4 кВт;

- Сжигание 1 кг дров с влажностью 50% – мощность 2 кВт.

Если перенести это на работу установки, получается что сырые дрова увеличивают 1 этап работы (см. схему выше). То есть работать котел будет как классический больше времени, а как пиролизный – меньше. Эффективность будет снижаться прямо пропорционально.

Видео обзор газогенерирующего котла

Подробная схема работы, 6 этапов

- После того как дрова разгорелись, заслонка закрывается и начинается стадия тления.

- В камеру нагнетается кислород, в небольшом количества, но в достаточном чтобы поддерживать тление.

- В это время происходит выделение пиролизных газов.

- Газы попадают во вторичную камеру сгорания где соединяются с кислородом, который искусственно нагнетается.

- Происходит процесс сгорания смеси с выделением тепла. Часть энергии уходит на теплообменник для прогрева теплоносителя, часть уходит в первичную камеру для поддержания процесса пиролиза.

- Отработанные продукты горения выходят через дымоход, проходя при этом через дополнительный теплообменник и отдавая оставшееся тепло.

Весь процесс сгорания происходит под контролем системы терморегулирования. Ее можно настроить на определенную температуру в помещении.

Какие виды газогенерирующих котлов существуют

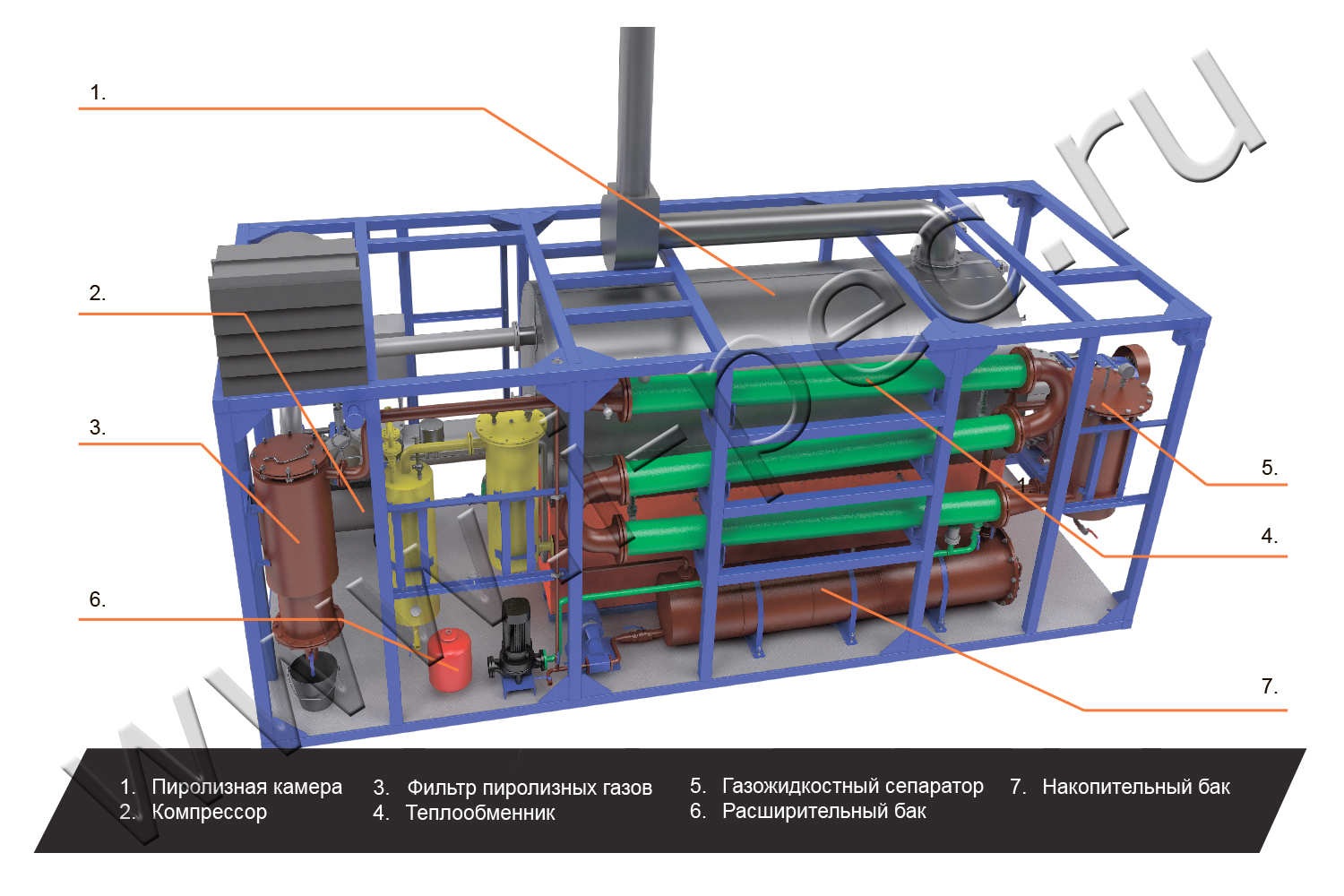

Схема котла с нижней камерой сгорания газов

Как вы уже поняли, такие котлы содержат две камеры сгорания: первичную топку загрузки (где горят дрова) и камеру сгорания (где непосредственно горит газ). Но, по своему расположение, топки могут быть двух видов:

- с нижней камерой сгорания,

- с верхней камерой сгорания.

Особенности котлов с нижней камерой сгорания

В этом случаи пиролизный газ с первичной топки подается путем искусственного нагнетания с помощью турбины. Это делает работу установки зависимой от электричества.

Особенности котлов с верхней камерой сгорания

Камера сгорания газов сверху

В этом случаи дрова горят в нижней камере, а выработанный газ поднимается в верхнюю, где и происходит его сгорание.

Немного теории из эффективности этого оборудования

Как заявляют многие производители расход топлива на 100 м² помещения при его высоте до 3 м составляет не более 10 кг в сутки. В качества дров рекомендуют использовать березу или клен. Хвойные породы менее эффективны так как в выделяемых газах остается смола.

В заключение

Если вы решили установить и пользоваться котлом на твердом топлива, такой вариант как пиролизный будет наиболее рациональным. Не смотря на свою высокую стоимость он окупится довольно быстро за счет своего высокого коэффициента полезного действия. Кроме этого будет экономить ваше время в процессе эксплуатации и обслуживания.

Принцип работы пиролизного котла — описание технологического процесса

Сжигание топлива в классических твердотопливных котлах – это хорошая альтернатива применению для отопления дома традиционных энергоносителей, таких как природный газ или электричество. Но данные устройства не полностью используют энергию горения дров. При работе обычного котла выделяющийся при высокой температуре из топлива газ просто уходит наружу вместе с продуктами горения. Принцип работы пиролизного котла позволяет использовать этот газ, тем самым увеличивая КПД агрегата и длительность интервала между загрузками топлива. Такие аппараты еще называют газогенераторными.

Пиролизный котел в разрезе

Из чего состоит газогенераторная установка?

Главное отличие от классического котла на дровах – наличие дополнительной камеры сгорания, в которой происходит дожигание выделяющегося газа, а в первичной топке он генерируется из дров при недостаточном количестве кислорода. Компоновка камер и устройство пиролизного котла может быть различным, топка может находиться как снизу, так и сверху, принцип действия это не меняет. Традиционно она располагается снизу, над зольником, в который для удобства очистки помещают выдвижной ящик. Крышка зольника откидывается вверх и в рабочем режиме служит для регулировки количества воздуха, поступающего в топку. Это реализовано с помощью цепного привода, который натягивается или отпускается термостатом. Последний установлен в верхней части котла.

Принцип работы пиролизного котла

Все основные элементы и детали установки можно увидеть, изучив подробный чертеж пиролизного котла. Главная топка снабжена дверцей для загрузки дров и в процессе работы плотно закрыта. Над ней устроена вторичная камера сгорания, в которой расположены устройства подачи воздуха. Они могут иметь различную конфигурацию в аппаратах разных производителей, но задача их одинакова: подавать в камеру дожигания подогретый воздух через множество отверстий определенного диаметра. Нагрев воздуха происходит по пути от дверцы зольника до распределителей.

Конструкция пиролизного котла предусматривает возможность очистки верхней камеры дожигания, для этого она оборудована специальной дверцей. Пространства обеих камер сообщаются между собой каналом, по которому поднимаются газы для сжигания. Внешней оболочкой корпуса является водяная рубашка, нагреваемая обеими топками. Для подачи теплоносителя в систему отопления в нее врезаны патрубки с резьбой. Контроль температуры воды и давления осуществляется по приборам, установленным на фронтальной панели.

Дымоход для пиролизного котла ничем не отличается по своему устройству от труб для выброса продуктов горения классических агрегатов. Одно из требований – достаточная тяга для работы котла. Наиболее простая конструкция агрегата не предусматривает установку дутьевого вентилятора, поэтому горение идет за счет естественной тяги. Второе требование — это чтобы часть трубы, находящаяся на улице, была утеплена. Причина – низкая температура дымовых газов (до 150 ⁰С), поэтому очень высока вероятность выпадения на ней конденсата и быстрого разрушения материала трубы.

Описание схемы работы пиролизных котлов

Полное представление о работе агрегата может дать принципиальная схема пиролизного котла. Вначале главная топка загружается топливом и разжигается. При этом заслонка зольника максимально открыта. После того как дрова разгорятся, дверца начинает прикрываться, процесс горения замедляется и переходит в тление. Тогда и начинается интенсивное выделение древесного газа, который поднимается и попадает во вторичную камеру дожигания. Туда же через множество калиброванных отверстий подается нагретый воздух. Последний попадает в канал из того же проема под крышкой зольника и по дороге получает тепло от горячей стенки топки.

Принципиальная схема котла

Весь технологический процесс протекает благодаря естественной тяге, создаваемой дымоходом, поэтому скорости движения воздуха и дымовых газов в каналах невелики. Схема работы пиролизного котла заключается в том, что во вторичной камере нагретый воздух вступает в термохимическую реакцию с древесными газами и воспламеняет их. В результате сгорают не только газы, но и мелкие летучие частицы, благодаря чему дым из трубы практически незаметен. В действительности пиролизное сжигание топлива более экологично, нежели традиционное, поскольку продукты сгорания от него содержат гораздо меньше оксидов углерода и азота, а также частиц золы.

Дрова, находящиеся в топке, горят медленнее чем обычно, поэтому одной загрузки может хватить на 10–12 часов работы, в зависимости от мощности газогенераторной установки и влажности дров. Настройка пиролизного котла заключается в ограничении подачи воздуха для горения. Слишком малое его количество не позволит начаться термохимическому процессу во вторичной топке, а слишком большое вызовет неполное сгорание газов и понижение КПД агрегата. Для аппарата, работающего на естественной тяге, потребуется настройка расхода воздуха в каждом индивидуальном случае, так как высота и диаметр дымоходной трубы может очень различаться. Соответственно, сила тяги будет разной. В некоторых случаях ее следует увеличить путем поднятия трубы на большую высоту.

Если цепной привод крышки зольника снабжен термостатическим регулятором, то настройка аппарата сводится к установке желаемой температуры теплоносителя. Термоэлемент, встроенный в водяную рубашку газогенераторной установки, воздействует на привод цепи в зависимости от температуры воды и сам прикрывает или открывает заслонку, регулируя интенсивность горения.

Сравнение пиролизного и твердотопливного котла

Для создания искусственной тяги, которая не будет зависеть от параметров дымохода, котлы пиролизного типа дополнительно снабжаются дутьевым вентилятором и комплектом автоматики, регулирующим его работу. Если обычный агрегат может работать с КПД порядка 85–90%, то дутьевая машина помогает его развивать до 93%. Здесь есть недостаток — зависимость от внешних источников энергии.

Достоинства и недостатки

Источники тепла данного типа обладают многими преимуществами:

- Принцип действия и работа пиролизных котлов позволяет достигать отличных показателей эффективности при сжигании твердого топлива – 90–93% КПД.

- Процесс более экологичен, в атмосферу выбрасывается гораздо меньше вредных веществ.

- Интервал между загрузками топлива не меньше, чем у агрегатов длительного горения – 12 часов, работать кочегаром придётся не чаще 2 раз в сутки.

- Обслуживание и чистка установки не представляют проблемы, ко всему внутреннему пространству есть доступ, а многие аппараты оборудованы выдвижным ящиком зольника. Принцип действия пиролизного котла практически безотходный, золы и пепла остается очень мало, поэтому операцию выполнять надо нечасто.

- Экономичность. Ориентировочно расход топлива на 100 м² помещения при его высоте до 3 м составляет 10 кг в сутки.

- Установки, работающие на естественной тяге, не зависят от наличия электричества в сети.

Как и любой другой аппарат, работающий на твердом топливе, пиролизный котел отопления нуждается в защите от закипания теплоносителя внутри водяной рубашки. Это может привести к разрыву оболочек и дорогостоящему ремонту. По этой причине производители ставят на свои изделия дополнительные водяные ТЭНы охлаждения, которые одновременно могут служить источником горячей воды для хозяйственных нужд.

Из недостатков агрегатов пиролизного типа можно выделить следующие:

- Требуется топливо с невысоким содержанием влаги, влажность дров не должна превышать 25%. Процесс интенсивного выделения газов для дожигания сильно затруднен, если дрова откровенно сырые. Это негативно влияет на работу пиролизного котла, снижая его КПД.

- Практика эксплуатации показывает, что на стенках первичной камеры со временем появляются отложения дегтя и смол, поскольку температура в ней относительно невысокая, а в качестве топлива чаще всего берут березу или древесину хвойных пород. Этот налет надо периодически удалять, он затрудняет передачу тепла водяной рубашке.

- Стоимость выше, чем у классического твердотопливного котла. Это оправдано, ведь технология процесса более прогрессивная и дает высокие показатели, которые позволят экономить при эксплуатации.

Заключение

При выборе источника тепла для дома лучше ориентироваться на изделия средней ценовой категории, сильно экономить в этом вопросе не стоит. Ведь от того, как работает пиролизный котел, зависит комфорт и тепло вашего дома.

Что такое процесс пиролиза?

Новый способ повысить ценность материалов

Пиролиз — это термохимическая обработка, которая может применяться к любому органическому (на основе углерода) продукту. Это можно делать как с чистыми продуктами, так и со смесями. При такой обработке материал подвергается воздействию высокой температуры, и в отсутствие кислорода проходит химическое и физическое разделение на различные молекулы. Разложение происходит благодаря ограниченной термостабильности химических связей материалов, которая позволяет им разлагаться под действием тепла.

Термическое разложение приводит к образованию новых молекул. Это позволяет получать продукты с другим, часто более превосходным характером, чем исходный остаток. Благодаря этой особенности пиролиз становится все более важным процессом для современной промышленности, поскольку он позволяет повысить ценность обычных материалов и отходов.

Пиролиз часто связан с термической обработкой. Но в отличие от процессов сгорания и газификации, которые включают полное или частичное окисление материала, пиролиз основан на нагревании в отсутствие воздуха.Это делает его преимущественно эндотермическим процессом, обеспечивающим высокую энергоемкость получаемых продуктов.

Продукты пиролиза всегда производят твердые (древесный уголь, биоуголь), жидкие и неконденсируемые газы (h3, Ch5, CnHm, CO, CO2 и N). Поскольку жидкая фаза извлекается из пиролизного газа только во время его охлаждения, в некоторых приложениях эти два потока могут использоваться вместе при подаче горячего синтез-газа непосредственно в горелку или камеру окисления (см. «Указания по использованию горячего синтез-газа»).

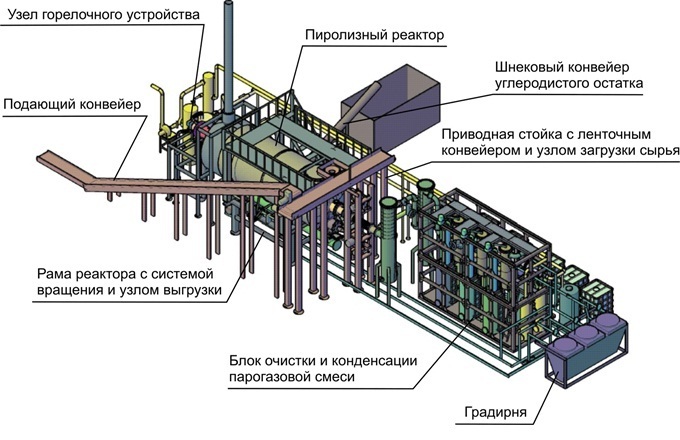

Во время пиролиза частица материала нагревается от окружающей среды до определенной температуры (заданная температура оборудования Biogreen®). Материал остается внутри пиролизного агрегата и транспортируется шнековым конвейером с определенной скоростью до завершения процесса. Выбранная температура пиролиза определяет состав и выход продуктов (пиролизное масло, синтез-газ и уголь).

Что влияет на результаты процесса пиролиза?

Комментарии закрыты.

Технология непрерывного пиролиза биомассы и отходов

Процесс пиролиза в мобильном, контейнерном и стационарном оборудовании

Что делает технологию пиролиза Biogreen® уникальной?

- Промышленный пиролиз работает более десяти лет: первая установка введена в эксплуатацию в 2003 г.

- Непрерывный и полностью автоматический процесс пиролиза

- Продукция высочайшего качества

- Полный и надежный контроль условий лечения

- Легкое изменение условий эксплуатации

- Доступность по всему миру

- Разнообразие размеров и конфигураций

- Компактность; «Бережливое и среднее» оборудование

Biogreen® — это инновационный запатентованный процесс пиролиза, работающий с 2003 года.Уже более десяти лет наше решение работает для преобразования биомассы, пластика и отходов в энергию и полезные продукты.

Процесс пиролиза Biogreen основан на электрически нагреваемом шнековом конвейере (Spirajoule®), предназначенном для расширенной термической обработки при температурах до 800 градусов C и выше. Температура обрабатываемого продукта точно контролируется на основании заданных температур. Время пребывания материала внутри реактора Biogreen® регулируется скоростью вращения шнека. Термическая конверсия осуществляется в бескислородной (пиролизной) атмосфере в уникальной конструкции оборудования, что гарантирует неизменное качество продукта, получаемого в результате обработки.

Защищенная международными патентами, Biogreen® представляет собой чрезвычайно универсальную систему, которая предлагает широкий спектр возможностей для термохимического преобразования биомассы и отходов в материалы и энергию с высокой добавленной стоимостью.

Biogreen — один из ведущих процессов пиролиза в Европе, который продемонстрировал надежность и производительность на протяжении более десяти лет эксплуатации.

Каковы применения процесса пиролиза Biogreen®?

- Производство твердого топлива из биомассы (процесс торрефикации)

- муниципальные отходы, промышленные отходы (RDF / SRF) преобразование в электроэнергию

- Производство биочара (питательные вещества и усилители почвы)

- преобразование ила и промышленных осадков в тепло и электроэнергию

Какова мощность процесса пиролиза Biogreen?

МодульBiogreen® рассчитан на переработку до 2,5 м3 / ч.Фактическая массовая вместимость связана с примененным временем обработки («временем пребывания») сырого продукта и его кажущейся плотностью (кг / м3). Время пребывания материала устанавливается на панели управления Biogreen® и регулируется скоростью вращения шнека. Для получения большей производительности установки пиролиза Biogreen® размещены параллельно.

Комментарии закрыты.

Bioforcetech | Пиролиз

Работает на Pyreg.

ЧТО ТАКОЕ ПИРОЛИЗ

Пиролиз можно определить как термическое разложение органического материала под воздействием тепла без добавления дополнительного воздуха или кислорода.Благодаря этому процессу, который происходит при температуре от 660 до 1650 градусов по Фаренгейту, получают два побочных продукта: синтез-газ и Biochar. Пиролизные машины серии P используют этот принцип для производства возобновляемой энергии из любых органических отходов.

Самостоятельный процесс

Самая экологичная технология переработки органических удобрений.Эта система пиролиза использует тепло, генерируемое окислением синтез-газа, для поддержания собственного процесса без необходимости использования внешних источников тепла (например, ископаемого топлива).В процессе вырабатывается тепло в виде горячей воды, которую можно использовать для сушки или других нужд.

Доступен в

3 размера

Машины на салазках

Карбонизация биомассы без кислорода

Посмотрите видео, чтобы узнать, как это работает

Ключевые моменты технологии

Материалы

Пиролизные установки изготовлены из высококачественной нержавеющей стали для наилучшей работы во всех средах.

Производительность

В настоящее время работает более двадцати установок, что позволило нам оптимизировать процесс и вырабатывать до 1,35 млн БТЕ / ч на единицу полезного тепла.

Автоматика

Пиролиз контролируется новейшими технологиями автоматизации. Автоматизированные отчеты, профилактическое обслуживание и самонастраивающиеся алгоритмы — все это дает вам Industry 4.0+ с 1.

Прочность

Высокие температуры и коррозионная среда могут снизить срок службы машины. Пиролизная установка серии P разработана с учетом долговечности, поэтому для производства системы используются только лучшие материалы и бренды.

Самостоятельный

Самостоятельный процесс гарантирует круглосуточную работу при производстве возобновляемой энергии.

ВЫСОКОКАЧЕСТВЕННЫЙ Biochar

Постоянные температуры и время выдержки гарантируют высочайшее качество Biochar.

Возможное сырье

Гибкие системы для всех типов органических материалов.Биологические вещества

Sustainable Biosolids Management — шаг вперед в экономике замкнутого цикла.Пиролиз приносит муниципалитетам окончательное решение для твердых биологических веществ.

Отходы двора

Складские отходы, древесные отходы и отходы лесного хозяйства можно превратить в ценный продукт всего за 30 минут обработки.

Сельскохозяйственные отходы

Сельскохозяйственные отходы, такие как орехи и скорлупа, можно перерабатывать для производства биоугля высочайшего качества и выработки тепла для вторичного использования.

ТЕХНИЧЕСКИЙ ОБЗОР

Метрическая / Британская| Мощность газовой горелки | от 290 кВт |

| Температура газовой горелки | 900/1100 ºC |

| Температура в реакторе пиролиза | 450/750 ºC |

| Размеры | Ширина 3 м x длина 9 м x 5.6 м высотой |

| Емкость загрузочного бункера | 2 кубических метра |

Вступительная глава: Пиролиз | IntechOpen

1. Введение

Пиролиз, или термолиз, по сути, представляет собой необратимый процесс термохимической обработки сложных твердых или жидких химических веществ при повышенных температурах в инертной или бескислородной атмосфере, где скорость пиролиза зависит от температуры и он увеличивается с температурой.Во время пиролиза молекулы подвергаются воздействию очень высоких температур, что приводит к очень высоким молекулярным колебаниям, при которых молекулы растягиваются и встряхиваются до такой степени, что начинают распадаться на более мелкие молекулы. Пиролиз также всегда является первым шагом в других процессах, таких как газификация и сжигание, когда происходит частичное или полное окисление обрабатываемого материала. Процессы термохимической обработки обычно классифицируются в соответствии с их коэффициентом эквивалентности (ER), который определяется как количество добавляемого воздуха по отношению к количеству воздуха, необходимому для стехиометрического сгорания.Коэффициент эквивалентности для пиролиза равен 0 (ER = 0), тогда как коэффициент эквивалентности для сжигания равен или больше 1 (ER≥1), а коэффициент эквивалентности для газификации варьируется от 0,25 до 0,50 (Er = 0,25-0,50). .

Слово «пиролиз» образовано от двух древнегреческих слов: пиролиз (πυρο), означающий огонь, и лизис (λύσις), означающий разделение (или раствор), поэтому пиролиз означает разделение с помощью огня или тепла. Напротив, при фотолизе химические вещества обрабатываются светом, а не теплом.

Самым простым примером пиролиза является приготовление пищи. Когда пища готовится, температура пищи увеличивается, что приводит к более высоким молекулярным колебаниям и распаду более крупных сложных молекул на более мелкие и простые молекулы, которые легче переваривать. Другой пример пиролиза — пиролиз табака, бумаги и добавок в сигаретах и других продуктах, в результате которого образуется много летучих продуктов, включая никотин, окись углерода и смолы, которые ответственны за аромат и опасные последствия для здоровья курения.

Процесс, похожий на процесс пиролиза, имеет место в некоторой степени в природе, когда органические вещества биологического происхождения закапываются и превращаются в ископаемое топливо и угли с постоянно более высоким содержанием углерода под действием температуры, давления и химических агентов [1] .

Пиролиз — это, в основном, процесс термического разложения, при котором сырье с высокой молекулярной массой разлагается или крекируется с образованием первичных летучих веществ. Реакции первичного термического разложения и дегидрирования обычно сопровождаются реакциями вторичной полимеризации и изомеризации первичных летучих веществ.Степень вторичных реакций зависит от условий пиролиза, а также от типа используемого реактора пиролиза. Вторичным реакциям обычно способствует длительное время пребывания и высокие температуры. Поскольку практически невозможно достичь полностью бескислородной атмосферы, также будет небольшое количество реакций окисления. Выходы продуктов пиролиза обусловлены как первичными реакциями разложения сырья, так и последующими вторичными реакциями первичных летучих веществ.

Конечные продукты пиролиза включают твердые остаточные побочные продукты и золу, неконденсирующиеся газы и конденсируемые жидкости, известные как пиролизное масло, пиролитическое масло, биомасло или гудрон. Тип и выход продуктов пиролиза в основном зависят от типа обрабатываемого материала. Конечными продуктами пиролиза также можно управлять путем оптимизации параметров пиролиза, таких как температура, скорость нагрева, время пребывания, давление, размер исходных частиц и тип реактора. Например, для производства бионефти пиролизом, который является термодинамически неравновесным процессом, требуется лишь короткое время пребывания в высокотемпературной зоне с последующим быстрым термическим охлаждением.В некоторых процессах пиролиза может быть получен продукт, содержащий до 80% жидкости по весу.

Пиролиз в основном применяется для органических материалов. По сути, это процесс карбонизации, при котором органический материал с высокой молекулярной массой разлагается или крекируется с образованием твердого остатка с высоким (или более высоким) содержанием углерода и некоторыми летучими продуктами. Как хорошо известно, любое органическое вещество можно карбонизировать или заставить постепенно терять свои атомы, кроме углерода, чтобы стать искусственным углеродным материалом или «углеродом».Помимо органических материалов, в некоторых случаях пиролиз может применяться к неорганическим материалам, а также к воде и водным растворам.

Пиролиз — это эндотермический процесс. Определение общего энергетического баланса и тепловой эффективности процесса является фундаментальным шагом в разработке эффективного реактора пиролиза. Использование возобновляемых источников энергии или солнечно-тепловой энергии для пиролиза может сделать процесс более экономичным и углеродно нейтральным [2, 3].

Реакции пиролиза обычно протекают при температурах от 400 до 800 ° C.При изменении температуры можно изменить распределение продукта. При более низких температурах пиролиза обычно образуется больше жидких и твердых продуктов, в то время как более высокие температуры способствуют образованию большего количества газов в результате более мощных реакций термического крекинга. Температура пиролиза также оказывает значительное влияние на свойства продуктов пиролиза. Например, теплотворная способность пиролитического масла увеличивается в основном с повышением температуры.

Скорость теплопередачи также влияет на распределение продукта.При быстром пиролизе при более низких температурах более высокие скорости нагрева и малое время пребывания способствуют выходу жидкости, так как затрудняется крекинг более крупных молекул с образованием газообразных продуктов. Выходу жидкости также способствует немедленное и быстрое охлаждение, которое часто используется для максимального увеличения производства жидких продуктов путем конденсации паров и газообразных молекул. Промежуточный пиролиз в винтовых реакторах с более длительным временем пребывания (минуты против секунд) также можно использовать для производства бионефти. В этом процессе обычно получают два конденсата: водную фазу и органическую фазу, определяемую как бионефть.Хотя выход бионефти ниже по сравнению с быстрым пиролизом, биомасла, полученные в результате промежуточного пиролиза, более стабильны, содержат меньше кислорода и имеют вещества с более низкой молекулярной массой, и процесс легче контролировать [4]. С другой стороны, медленный пиролиз можно использовать для максимального увеличения выхода твердого полукокса. Этот процесс требует медленного пиролитического разложения при низких температурах.

Пиролиз может проводиться при атмосферном или более высоком давлении или в вакууме, что позволяет избежать неконтролируемого горения.Однако на практике пиролиз в основном проводят при атмосферном давлении, поскольку создание вакуума или высокого давления резко увеличивает стоимость технологического оборудования. Работа под высоким давлением обычно приводит к большему выходу биоугля и газов, в то время как более низкое давление или вакуум приводит к увеличению производства жидких продуктов.

Хотя размер частиц сырья может не сильно влиять на распределение продуктов пиролиза, более крупный размер частиц в целом имеет тенденцию к увеличению выхода жидкости в более высоком диапазоне температур.С другой стороны, частицы меньшего размера способствуют внутренней теплопередаче внутри частиц. В реакторах с псевдоожиженным слоем количество частиц должно быть больше минимума, чтобы избежать уноса мелких частиц, особенно если материал имеет низкую плотность [5].

Тип реактора имеет решающее значение для эффективного производства пиролизного масла. Типы реакторов включают реакторы с насадкой или с неподвижным слоем, реакторы с вращающейся печью и реакторы с псевдоожиженным слоем. В частности, реакторы с псевдоожиженным слоем, такие как шнек, реактор с барботажным псевдоожиженным слоем и реактор с циркулирующим псевдоожиженным слоем, являются высокоэффективными для крупномасштабного промышленного производства пиролизного масла [6].

Реакторы с псевдоожиженным слоем и с неподвижным слоем в основном представляют собой пиролизные реакторы с внешним нагревом, в которых тепло передается от внешней поверхности к внутренней части материала. В реакторах с псевдоожиженным слоем псевдоожижение увеличивает перемешивание и взаимодействие, что приводит к эффективной теплопередаче, однородным температурам, улучшенным скоростям реакции и большему выходу биомасла. С другой стороны, внутреннее отопление используется в пиролизе с помощью микроволн с высокой энергоэффективностью и для производства однородных продуктов.В отличие от традиционного нагрева, микроволновый нагрев обеспечивает быстрое охлаждение паров пиролиза, что позволяет избежать вторичных реакций разложения первичных продуктов.

Катализатор можно использовать в процессах каталитического пиролиза для повышения выхода и снижения температуры и / или времени реакции. Ароматические углеводороды, такие как бензол, толуол и ксилолы, могут быть получены непосредственно путем каталитического пиролиза биомассы [7, 8].

Процесс на основе пиролиза имеет ряд преимуществ по сравнению с другими процессами обработки:

Технология относительно проста, ее можно сделать компактной и легкой.Применения процессов пиролиза варьируются от крупномасштабных промышленных применений, где используются высокие температуры, до операций меньшего масштаба, даже переносных установок для преобразования биомассы, где температуры могут быть намного ниже. Мобильные пиролизные установки для производства жидкого и твердого топлива были разработаны для переработки лесных и лесопильных отходов и других сельскохозяйственных отходов. Установки пиролиза построены на прицепах и состоят из четырех основных групп: оборудование для подготовки сырья, сосуд для пиролиза с псевдоожиженным слоем, оборудование для разделения продуктов и бортовая система выработки электроэнергии газовой турбиной [9].

Кроме того, пиролиз можно проводить в периодическом режиме при низком давлении с минимальными требованиями к предварительной обработке сырья.

Пиролиз также может использоваться для всех типов твердых и жидких продуктов и может быть легко адаптирован к изменениям в составе сырья.

Технология пиролиза может быть разработана для получения минимального количества непригодных для использования побочных продуктов.

По сравнению с другими процессами обработки, такими как газификация, пиролиз в целом производит меньше выбросов в атмосферу, меньшие выбросы оксидов азота и серы, меньше образования CO 2 , меньше выбросов пыли и никаких выбросов диоксина внутри пиролизера из-за пиролиз раскисленным углеводородным газом.

2. Промышленное применение пиролиза

Пиролиз — это проверенная и энергоэффективная химическая технология, которая широко используется в химической промышленности. Пиролиз может использоваться на предприятиях биопереработки для производства широкого спектра продуктов и материалов, на которых может быть основано будущее устойчивое общество, включая многие формы углерода, топлива и других потенциально ценных химикатов и химического сырья.

В производстве топлива и химикатов используется множество процессов пиролиза.Такие процессы различаются по типу процесса, использованию катализаторов, обрабатываемым веществам и конечным продуктам. Процессы пиролиза включают каталитический и некаталитический пиролиз, водный пиролиз, вакуумный пиролиз, медленный пиролиз, торрефикация, быстрый пиролиз, пиролиз в псевдоожиженном слое, мгновенный пиролиз, индуцированный микроволнами пиролиз, плазменный пиролиз, пиролиз пустой пробирки, пиролиз в режиме онлайн и пиролиз с ультразвуковым распылением ( USP). Другие процессы пиролиза включают также термическое разложение, деструктивную и сухую перегонку, обугливание, переработку шин и пиролиз, сжижение, высокотемпературную и низкотемпературную карбонизацию, коксование и термический и каталитический крекинг.

Обычные методы пиролиза часто связаны со многими недостатками, включая низкий выход газа, снижение общей энергетической ценности газа и высокое содержание смолы в газе, что вызывает проблемы с коррозией в оборудовании для сбора газа и увеличивает потребность в дальнейшей обработке добываемый газ [6, 10, 11]. Недостатки традиционных методов пиролиза можно преодолеть с помощью технологии высокочастотного плазменного пиролиза или путем добавления катализаторов и пара.

По сравнению с некаталитическим пиролизом каталитический пиролиз увеличивает выход пиролитического газа и угля, но снижает количество масла [12].Концентрация водорода в пиролитическом газе также может быть значительно увеличена за счет использования некоторых катализаторов [13]. Влияние использования катализаторов на выход пиролитического газа исследовали Chen et al. Было обнаружено, что некоторые катализаторы, особенно оксид хрома, оказывают сильное положительное влияние на пиролитический газ, в то время как другие катализаторы, такие как CuO, даже подавляют выход пиролитического газа [14]. Каталитический пиролиз влияет также на химический состав и характеристики производимого бионефти.При каталитическом пиролизе биомассы необходимость в дорогостоящих процедурах конденсации и повторного испарения перед повышением качества биомассы по существу устраняется [15, 16]. Однако влияние катализаторов на выходы и структуру продуктов с повышением температуры становится менее значительным [17, 18].

Водород также можно использовать в процессе пиролиза для усиления химического восстановления и подавления окисления элементарным кислородом в сырье. Использование водорода также может изменить распределение продуктов пиролиза.

В различных каталитических процессах могут использоваться разные катализаторы, включая сплав Pt – Rh, катализаторы на основе никеля, оксид хрома, Co / Mo / Al 2 O 3 , твердая фосфорная кислота и цеолит [19]. В исследовании, проведенном по пиролизу биомассы в реакторе с неподвижным слоем, оксид хрома был использован, что привело к увеличению выхода газа [14]. Кислородсодержащие продукты можно уменьшить, используя катализаторы цеолитного типа [20]. Из-за своей большой площади поверхности и регулярной структуры пор мезопористые цеолиты имеют тенденцию ингибировать реакции реполимеризации [21, 22].Цеолитный катализатор использовался в процессе каталитического пиролиза для производства биомасла из рисовой соломы в реакторе с псевдоожиженным слоем. Содержание воды в биомасле увеличилось из-за деоксигенации, а также увеличились ароматические соединения и теплотворная способность [12].

При пиролизе с водой или паром органические материалы разлагаются в присутствии перегретой воды или пара. Использование воды в качестве пиролизирующей среды также позволяет вводить сырье в реактор в водной форме.Использование пара позволяет пиролизу происходить при более низких температурах и более высоких давлениях. В общем, водный пиролиз дает более чистый уголь с лучшими свойствами и относительно большой площадью поверхности и пористостью, которые по своей природе аналогичны активированному углю. Однако добываемая нефть имеет высокое содержание серы и обычно подлежит обессериванию. Отношение C / H в пиролитическом масле несколько выше, чем в топливе, полученном из нефти. Это соотношение указывает на то, что такое масло представляет собой смесь алифатических и ароматических соединений.Имеются данные, указывающие на то, что увеличение парового отношения (кг пара / кг биомассы) приводит к почти линейному увеличению теплотворной способности биогаза и столь же линейному снижению теплотворной способности биочара.

Биомасла и топливо можно производить путем водного пиролиза рисовой соломы и других материалов биомассы. Паровой крекинг нефтяных масел может использоваться для производства различных химикатов крекинга, таких как этилен, который представляет собой соединение, используемое для производства многих полимеров и антифриза (этиленгликоля).

Согласно Ту и др., Технология высокочастотного плазменного пиролиза может преодолеть недостатки обычных методов пиролиза [23]. Это метод емкостного диэлектрического нагрева, в котором используется переменный ток с высокой частотой и напряжением для создания электромагнитного поля, которое создает плазму для индукции материала мишени, что приводит к сильным столкновениям, трению и, таким образом, самонагреванию. По мере того, как материал нагревается в подходящей степени вакуума, происходит пиролиз. Многие преимущества этого метода включают высокую скорость нагрева, короткое время нагрева до достижения заданной температуры, низкие потери тепла, высокую концентрацию синтез-газа и низкое остаточное количество смолы [5, 9, 24, 25, 26, 27].Высокая скорость нагрева может эффективно разлагать горючее твердое вещество на газообразные продукты H 2 , CO, CH 4 и углеводороды с низким содержанием углерода, такие как C 2 –C 5 [23]. Низкая концентрация смолы в газовой фазе, в основном ниже 10 мг / Нм 3 , может быть достигнута благодаря тому, что высокоэнергетические частицы, такие как электроны, ионы, атомы и свободные радикалы, образующиеся из высокочастотной плазмы, могут усиливать разложение смолы [27].

При вакуумном пиролизе органический материал нагревается в вакууме для снижения его температуры кипения, а также во избежание неблагоприятных химических реакций.

При медленном или традиционном пиролизе сырье нагревается медленно с низкой скоростью нагрева (от 0,1 до 2 ° C в секунду) до низких температур (<400 ° C) в течение длительного периода времени. Во время медленного пиролиза биомассы биомасса медленно улетучивается, что приводит к образованию смолы и угля в качестве основных продуктов. Добываемый газ состоит в основном из метана с небольшими количествами водорода, пропана, этилена, CO и CO 2 .

Торрефикация, также известная как мягкий пиролиз, является примером медленного процесса пиролиза.Торрефикация биомассы — это мягкая форма пиролиза, проводимая в атмосферных условиях и при температурах, обычно в диапазоне от 200 до 320 ° C, где начало первичного пиролиза происходит при 200 ° C. Для низких температур, применяемых при торрефикации, период прогрева относительно короткий, даже для низких скоростей нагрева, обычно применяемых при торрефикации.

Торрефикация служит для улучшения свойств биомассы по сравнению с методами термохимической обработки для производства энергии, такими как сжигание, совместное сжигание с углем или газификация.Торрефикация также устраняет всю биологическую активность, снижая риск возгорания и останавливая биологическое разложение. Около 10% энергии, содержащейся в биомассе, теряется в результате процесса торрефикации, но эту энергию летучих веществ можно использовать в качестве нагревающего топлива для самого процесса. Во время торрефикации удаляются влага и легкие летучие органические компоненты, и биомасса обычно теряет 20% своей массы (сухая основа кости). Кроме того, торрефикация частично деполимеризует биополимеры (целлюлозу, гемицеллюлозу и лигнин) и длинные полисахаридные цепи, образуя гидрофобный, сухой, почерневший твердый продукт в виде «торрефицированной биомассы» или «биоугля» с повышенной плотностью энергии (по массе основы) и значительно повышенная шлифуемость.В результате для обработки торрефицированного топлива требуется значительно меньше энергии, и больше не требуется отдельное оборудование для обработки при совместном сжигании угля на существующих электростанциях [20]. Обожженная или так называемая обжаренная древесина нашла применение в качестве топлива для барбекю и разжигателя огня [28]. Наконец, было высказано предположение, что торрефицированная биомасса является подходящим сырьем для систем, ранее не считавшихся пригодными для твердого топлива из сырой биомассы, таких как газификация с унесенным потоком. Это связано с тем, что торрефицированная биомасса образует более сферические частицы во время измельчения или измельчения [29].

При быстром пиролизе, с другой стороны, органические материалы быстро нагреваются до 450–600 ° C в отсутствие воздуха, в котором применяется быстрая теплопередача (100–1000 ° C / с). Для достижения очень высоких скоростей нагрева и теплопередачи во время пиролиза обычно требуется тонко измельченная биомасса. Быстрый пиролиз — хорошо известный метод производства летучих продуктов. Из-за короткого времени пребывания паров продукты представляют собой высококачественные газы с высоким содержанием этилена, которые впоследствии могут быть использованы для производства спиртов или бензина.Производство полукокса и дегтя при этом значительно меньше [30, 31].

Процесс быстрого пиролиза был постоянно разработан и оптимизирован для производства биомасла из биомассы. Для производства бионефти методом быстрого пиролиза требуется ряд важных характеристик. К ним относятся очень высокая скорость нагрева (1000 ° C / с), высокая скорость теплопередачи (600–1000 Вт / см 2 ), короткое время пребывания пара (обычно менее 2 секунд), более низкие температуры процесса и эффективное и быстрое охлаждение. конденсируемых паров, чтобы предотвратить их растрескивание и, следовательно, максимизировать добычу нефти [6, 32].В экспериментах, проведенных Ли и др., Оптимальный диапазон температур реакции для производства бионефти путем быстрого пиролиза был определен как 410–510 ° C [33]. Бионефть, полученная таким способом, может содержать большие молекулы, производные от лигнина, что отрицательно влияет на свойства биомасла [34, 35].

Каталитический быстрый пиролиз может использоваться для производства ароматических углеводородов с использованием ряда различного лигноцеллюлозного сырья. Каталитический быстрый пиролиз имеет ряд преимуществ по сравнению с другими процессами конверсии биомассы, когда реакции пиролиза могут происходить в одном реакторе с использованием недорогих алюмосиликатных катализаторов [36].

С применением индукционного нагрева процесс быстрого пиролиза был использован для производства ценных продуктов из рисовой соломы, жмыха сахарного тростника и скорлупы кокосовых орехов в реакторе с неподвижным слоем с внешним обогревом [37]. В одном процессе солома измельчается, сушится при 150 ° C, смешивается с другим сырьем, прессуется при 200 ° C и, наконец, карбонизируется при 300–350 ° C [38]. В другом процессе смесь биомассы после измельчения и экструзии сушится в печи и карбонизируется при 600-800 ° ° C [39].

Инфракрасное излучение является эффективным методом для быстрых процессов нагрева, поскольку энергия инфракрасного излучения напрямую передается обрабатываемому материалу. Инфракрасное излучение используется в качестве источника тепла для многих приложений, таких как обработка пищевых продуктов, нагрев поверхностей, разложение твердых веществ и быстрый пиролиз горючего сланца [40]. В исследовании Siramard et al. При пиролизе сланцевого масла в реакторе с неподвижным слоем и инфракрасным нагревом было обнаружено, что на добычу сланцевого масла влияет направление инфракрасного луча с более высоким выходом, достигаемым за счет перекрестного тока по сравнению с прямоточным нагревом.Это следует объяснить тем фактом, что время пребывания летучих веществ было короче в случае перекрестного тока, что привело к снижению вторичных реакций крекинга летучих веществ. Было также обнаружено, что пониженное давление пиролиза способствует высвобождению летучих веществ и сокращению вторичных реакций крекинга [40].

Пиролиз в псевдоожиженном слое осуществляется в псевдоожиженном слое, создаваемом пропусканием движущегося вверх потока газа-носителя через слой твердого вещества в виде частиц в соответствующих условиях, чтобы смесь твердого вещества и текучей среды стала вести себя как жидкость.Использование газа-носителя для псевдоожижения приводит к более низкой теплотворной способности производимого биогаза. Реактор с псевдоожиженным слоем, работающий при атмосферном давлении и температуре 500 ° C, использовался для производства биомасла из древесного сырья и рисовой соломы [41]. Реактор с циркулирующим псевдоожиженным слоем с песком, используемым в качестве материала слоя, использовали при манометрическом давлении около 5-15 кПа для производства пиролизного масла из травы воробья ( Pennisetum purpureum ) с теплотворной способностью 19,79 МДж / кг. Максимальный выход пиролизного масла составил 37 мас.% При температуре слоя 480 ° C.Произведенное масло применимо к паровым двигателям и газотурбинным двигателям, но не к дизельным двигателям [42].

Более высокая эффективность иногда достигается мгновенным пиролизом, также называемым безводным пиролизом. В этом процессе исходный материал тонко измельчается или измельчается и быстро нагревается до 350-500 ° C в течение менее 2 секунд, обычно в вакууме, чтобы снизить температуру кипения побочных продуктов и избежать неблагоприятных химических реакций. В этом процессе изолирующий слой угля, который образуется на поверхности реагирующих частиц, постоянно удаляется.Этот процесс используется, например, в органическом синтезе.

Процесс мгновенного пиролиза был разработан Longanbach и Bauer для производства жидкого топлива, угля и газов из битуминозного и полубитуминозного угля, городских отходов, соломы травы и других материалов биомассы. В этом процессе материал биомассы нагревается путем контакта с горячим рециркулирующим полукоксом и переносится в потоке газа через реактор, где пиролиз происходит с очень коротким временем пребывания и скоростью нагрева [43]. Также был разработан процесс мгновенного пиролиза для преобразования городских, промышленных и сельскохозяйственных отходов в пиролитическое масло при давлении, близком к атмосферному, без необходимости использования химикатов или катализаторов.В то же время были извлечены неорганические вещества [44].

СВЧ-нагрев — это электромагнитное излучение в диапазоне длин волн от 0,01 до 1 м и эквивалентном диапазоне частот 0,3–300 ГГц. Обычно микроволновые реакторы для химического синтеза и все бытовые микроволновые печи работают на частоте 2,45 ГГц, что соответствует длине волны 12,25 см. Материал, который поглощает микроволновое излучение, известен как микроволновые диэлектрики, поэтому микроволновый нагрев иногда называют диэлектрическим нагревом [45, 46].

СВЧ-нагрев широко используется во многих областях термохимической обработки отходов, таких как биомасса, отработанное масло для жарки и утиль шин. В основном это связано с его высокой эффективностью нагрева и простотой эксплуатации. Микроволновый нагрев — это процесс внутреннего нагрева, который осуществляется внутри нагретого образца в целом. Обычно он требует меньших затрат энергии, чем традиционный нагрев, и имеет, кроме того, другие преимущества, включая однородность нагрева и более короткое время нагрева [47].При пиролизе, индуцированном микроволнами, сфокусированное нагревание микроволнами отличает получающийся пиролиз от традиционного пиролиза. Пиролиз, вызванный микроволнами, не требует общего перемешивания, псевдоожижения или высокой степени измельчения, и, кроме того, его можно использовать для обработки смешанного сырья, такого как твердые бытовые отходы [48].

Согласно Хуангу и др., Более высокие уровни мощности микроволн вносят вклад в более высокие скорости нагрева и температуры реакции и, следовательно, могут производить торрефицированную биомассу с более высокой теплотворной способностью и более низкими отношениями H / C и O / C [49].Подходящие уровни мощности микроволн, предложенные Wang et al. должны быть установлены от 250 до 300 Вт для обжига рисовой шелухи и остатков сахарного тростника [50]. В исследовании, проведенном Ахмадом и соавторами, обжаренная скорлупа ядра пальмы имела самую высокую теплотворную способность при уровне мощности микроволн 450 Вт. Однако, когда уровень мощности микроволн увеличился с 450 до 600 Вт, теплотворная способность обжаренной массы снизилась [ 45].

Работа Zhu et al. показал, что микроволновый нагрев может изменять надмолекулярную структуру лигноцеллюлозных материалов [51].В исследовании Huang et al. Было высказано предположение, что богатый водородом топливный газ (51–55% H 2 ) может быть получен из рисовой соломы с использованием пиролиза под действием микроволн. Основными компонентами газообразного продукта были H 2 , CO 2 , CO и CH 4 . Алканы, полярные атомы и полициклические ароматические углеводороды с низкими кольцами представляют собой три основных типа соединений в жидком продукте. С точки зрения потребления энергии около 60% входящей энергии может быть получено и использовано в качестве биоэнергии [52].

Бионефти с вязкостью ниже вязкости легкого и тяжелого нефтяного топлива и, следовательно, более легкие в обращении и переработке, были получены с помощью микроволнового пиролиза исходного сырья осины, канолы и кукурузных початков [41].