Как выдувают стекло | Как это сделано

Я бывал в различных мастерских и на различных заводах, видел как делают варенье и металл, видел как ловят рыбу в промышленных масштабах, и как проверяют коноплю, а вчера я побывал в удивительном месте — в мастерской художественного стекла. Егор — мастер-стеклодув устроил для блогеров Петрограда сообщества экскурсию в свою мастерскую, где он с нуля создает замечательные и красивые вещи, которые любой желающий может под его руководством сделать.

1. Полнейшее надувательство!

Наше знакомство с Егором началось с небольшого вступительного слова мастера. Он нам поведал, что он самоучка, учился на видео из интернета, какой-то отечественной литературы по стеклу как таковой нет, поэтому приходилось изучать западную. С русскими мастерами из академии Штиглица, например, тоже общение не сложилось, т.к. те старперы считают, что если возьмут его на работу или на учёбу к себе, то он все секреты ремесла у них выведает и убежит создавать свою фирму, тем самым создаст им конкуренцию. В итоге, Егор не сложил рук и не уехал на Запад, как многие могли бы сделать, а получив несколько уроков на практике от преподавателя художественного ВУЗа, затем своими руками начал творить, создав 3 печи и подготовив всю необходимую базу.

2. Основа — это стекло, разумеется. Егор закупает американское, т.к. цветов полно, оно качественное, а в России всё с этим сырьем плохо, его мало и не достать. Стекло закупается либо в виде подобных листов-пластин, либо в форме кубиков, что в принципе всё равно, ведь в печи всё растапливается.

3. Печи — это, пожалуй, самая важная составляющая процесса. Их должно быть минимум три: стеклоплавильная, в которой поддерживается температура ~1100 градусов по Цельсию, печь для подогрева заготовок, а также опечек для остужения готовых изделий.

4. Все 3 печи электрические, настраиваемые вот этим простеньким щитком. Кстати, мастерская находится в здании Союза художников, и это круто. Помимо этой стекольной мастерской там есть еще и другие.

5. Печь «кукушка» получила свое название за раздвижные створки, напоминающие скворечник))

6. Температура там приличная, печь используется для подогрева изделия во время работы. Внутрь не залезть, жарко же, но Егор рассказал, что они с друзьям засунули туда экшн-камеру, обмотав ее в охлаждающие тряпки, и сделали несколько крутых фотографий. Огонь же!

7. Собственно, длинная выдувательная трубка, с помощью которой и происходит всё чудо.

8. Жидкое стекло берётся трубкой из стеклоплавильной печи и начинается процесс создания болванки для изделия. В нашем случае это ваза!

9. Берется совсем немного стекла, т.к. в большом количестве его просто нет необходимости.

10. Затем по металлической поверхности нужно привести болванку до нужной формы.

11. Стекло горячее, а значим с ним можно делать всё, что угодно, в том числе и надуть!

12. Еще раз окунаем заготовку в печь и прихватываем дополнительное количество жидкого стекла, оно нужно, чтобы в дальнейшем переместиться к следующей печи, в которой и будет происходить все действие.

13. Егор переходит к «Кукушке», в которой и происходит выдувка стекла и поддержание его в нужной форме.

14. Пока что это всего лишь болванка для вазы, то есть прозрачное стекло, на которое в дальнейшем будет нанесен слой цветного стекла.

15. Выдувательство продолжается до тех пор, пока не станет понятно, что болванка готова.

16. Затем, когда болванка полностью готова, достается любое на ваш собственный вкус цветное стекло, в нашем случае это 4х-цветная заготовка из которой и будет создана ваза. Как видим, наша болванка в буквальном смысле прилипла к разноцветной заготовке и уже отправляется в печь.

17. Чтобы болванка и заготовка приняли нужную форму, их нужно как бы объединить, путем загибания расплавленного стекла вокруг болванки.

18. Согнули, теперь нужно зубным пинцетом или любым другим подходящим инструментом соединить края заготовки друг с другом.

19. Делается это за несколько раз путем отправления изделия в печь, затем вновь загибания и соединения краев, до тех пор, пока не станет видно, что болванка и цветная заготовка — одно целое!

20. Старинными ножницами Егор создает дно вазы, как бы сжимая стекло.

21. А дальше что? Дальше долго и упорно нужно выдувать, выплавлять, пока не поймешь что толщина стенок уже необходимая. Кстати, как видите, печь-то на газу. Одного такого баллона хватает на 1,5 дня в среднем. В связи с тем, что помещение небольшое, то хранить газ тут нет возможности, поэтому каждые пару дней приходится заправляться на ближайшей автозаправке.

22. Формовка — это когда мокрой газетой придается нужная форма изделию. Крутится по газете застывающее стекло, остывает, при этом приобретает необходимую форму.

23. Каким-то еще одним зубным инструментом Егор наносит узор на вазу, который мы вскоре увидим)

24. И вновь нужно окунуть наше изделие в стеклоплавильную печь, чтобы нанести слой стекла, для придания ему глянцевости, а также для прочности.

25. И вновь формовка. В целом, процесс понятен и просто — дуй, крути, придавай форму, остужай. Но при этом всё это очень сложно, и требует внимательности и опыта, который получаешь, совершая ошибки и добиваясь результатов. Как и во всем, впрочем. Творческая и интересная работа, не зря Егор перестал был офисным планктоном и стал работать руками, круто же.

26. Здесь изделие уже с дополнительным слоем стекла, что мы недавно нанесли, отправляется вновь в печь.

27. Кажется, мастер понял, что изделие пора вытягивать. Делается это достаточно хитрым способом — трубка, с изделием на конце, быстро крутится вокруг своей оси, совершая несколько оборотов, тем самым растягиваясь до нужных размеров.

28. Затем, чтобы сделать горлышко вазы, нужно прикрепить на дно вот такую штуку (слева), чтобы было за что держать изделие.

29. А тем временем, с другой стороны уже щипцами создается будущее горло вазы, как бы просто расширяя его, пока стекло жидкое.

30. Еще несколько раз отправляясь в печь, затем вновь расширяясь, и вуаля, элегантное горлышко вазы готово!

31. Мастер и его изделие. На самом деле, красный — это желтый, а бледно-голубой — это цвет ближе к синему. Когда изделие остынет, то примет должные цвета.

32. Самое время отрезать от дна изделия ту штуку, она нам больше не нужна.

33. Ведь изделие отправляется в печь, в которой поддерживается длительное время температура +517 градусов, а затем ниже, ниже, ниже, это необходимо, чтобы стекло постепенно остужалось, иначе оно просто треснет и на этом изделие прекратит существование. Ваза, созданная при нас, дойдет до комнатной температуры часов через 8-9, но мы уже этого не увидим)

34. Вот, подобные нашей вазе, уже лежат на крышке печки. Разнообразные, красивые, можно сказать — каждая уникальна в своем роде. Обратите внимание на круглые штуковины на доньях ваз — это остатки от тех штук, которые были срезаны на фото №32, для того чтобы их убрать, Егор в дальнейшем отправляется в другую мастерскую, где уже методом шлифования всё убирается и зачищается. Ваза готова!

35. Битые горшки которые находились в электрических печах, пришедшие в негодность ввиду того, что в здании было отключено электричество, и всё побилось.

36. На полках выставлены различные фигурки и изделия, которые были созданы здесь же.

37. Машинки, например=)

Очень крутая мастерская и Егор отличный мастер, который любит свое дело, просвещает других и всегда рад помочь. Обращайтесь к нему, он каждую неделю водит экскурсии в свою мастерскую на Охте, и вместе с вами создаст что-то интересное на память, что вы заберете себе домой.

Источник

kak-eto-sdelano.ru

Как выдувают стекло — Как это сделано, как это работает, как это устроено — LiveJournal

Я бывал в различных мастерских и на различных заводах, видел как делают варенье и металл, видел как ловят рыбу в промышленных масштабах, и как проверяют коноплю, а вчера я побывал в удивительном месте — в мастерской художественного стекла. Егор — мастер-стеклодув устроил для блогеров Петрограда сообщества spbblog экскурсию в свою мастерскую, где он с нуля создает замечательные и красивые вещи, которые любой желающий может под его руководством сделать.1. Полнейшее надувательство!

Наше знакомство с Егором началось с небольшого вступительного слова мастера. Он нам поведал, что он самоучка, учился на видео из интернета, какой-то отечественной литературы по стеклу как таковой нет, поэтому приходилось изучать западную. С русскими мастерами из академии Штиглица, например, тоже общение не сложилось, т.к. те старперы считают, что если возьмут его на работу или на учёбу к себе, то он все секреты ремесла у них выведает и убежит создавать свою фирму, тем самым создаст им конкуренцию. В итоге, Егор не сложил рук и не уехал на Запад, как многие могли бы сделать, а получив несколько уроков на практике от преподавателя художественного ВУЗа, затем своими руками начал творить, создав 3 печи и подготовив всю необходимую базу.

2. Основа — это стекло, разумеется. Егор закупает американское, т.к. цветов полно, оно качественное, а в России всё с этим сырьем плохо, его мало и не достать. Стекло закупается либо в виде подобных листов-пластин, либо в форме кубиков, что в принципе всё равно, ведь в печи всё растапливается.

3. Печи — это, пожалуй, самая важная составляющая процесса. Их должно быть минимум три: стеклоплавильная, в которой поддерживается температура ~1100 градусов по Цельсию, печь для подогрева заготовок, а также опечек для остужения готовых изделий.

4. Все 3 печи электрические, настраиваемые вот этим простеньким щитком. Кстати, мастерская находится в здании Союза художников, и это круто. Помимо этой стекольной мастерской там есть еще и другие.

5. Печь «кукушка» получила свое название за раздвижные створки, напоминающие скворечник))

6. Температура там приличная, печь используется для подогрева изделия во время работы. Внутрь не залезть, жарко же, но Егор рассказал, что они с друзьям засунули туда экшн-камеру, обмотав ее в охлаждающие тряпки, и сделали несколько крутых фотографий. Огонь же!

7. Собственно, длинная выдувательная трубка, с помощью которой и происходит всё чудо.

8. Жидкое стекло берётся трубкой из стеклоплавильной печи и начинается процесс создания болванки для изделия. В нашем случае это ваза!

9. Берется совсем немного стекла, т.к. в большом количестве его просто нет необходимости.

10. Затем по металлической поверхности нужно привести болванку до нужной формы.

11. Стекло горячее, а значим с ним можно делать всё, что угодно, в том числе и надуть!

12. Еще раз окунаем заготовку в печь и прихватываем дополнительное количество жидкого стекла, оно нужно, чтобы в дальнейшем переместиться к следующей печи, в которой и будет происходить все действие.

13. Егор переходит к «Кукушке», в которой и происходит выдувка стекла и поддержание его в нужной форме.

14. Пока что это всего лишь болванка для вазы, то есть прозрачное стекло, на которое в дальнейшем будет нанесен слой цветного стекла.

15. Выдувательство продолжается до тех пор, пока не станет понятно, что болванка готова.

16. Затем, когда болванка полностью готова, достается любое на ваш собственный вкус цветное стекло, в нашем случае это 4х-цветная заготовка из которой и будет создана ваза. Как видим, наша болванка в буквальном смысле прилипла к разноцветной заготовке и уже отправляется в печь.

17. Чтобы болванка и заготовка приняли нужную форму, их нужно как бы объединить, путем загибания расплавленного стекла вокруг болванки.

18. Согнули, теперь нужно зубным пинцетом или любым другим подходящим инструментом соединить края заготовки друг с другом.

19. Делается это за несколько раз путем отправления изделия в печь, затем вновь загибания и соединения краев, до тех пор, пока не станет видно, что болванка и цветная заготовка — одно целое!

20. Старинными ножницами Егор создает дно вазы, как бы сжимая стекло.

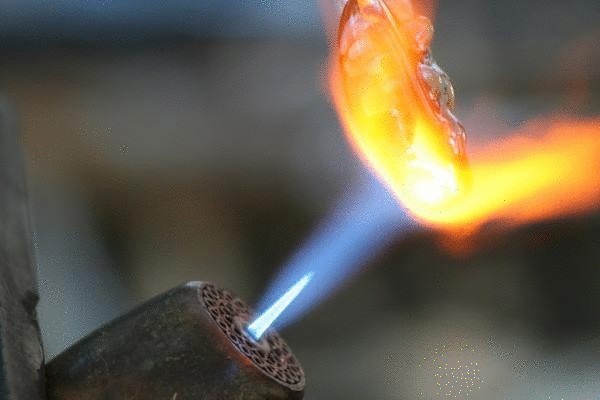

21. А дальше что? Дальше долго и упорно нужно выдувать, выплавлять, пока не поймешь что толщина стенок уже необходимая. Кстати, как видите, печь-то на газу. Одного такого баллона хватает на 1,5 дня в среднем. В связи с тем, что помещение небольшое, то хранить газ тут нет возможности, поэтому каждые пару дней приходится заправляться на ближайшей автозаправке.

22. Формовка — это когда мокрой газетой придается нужная форма изделию. Крутится по газете застывающее стекло, остывает, при этом приобретает необходимую форму.

23. Каким-то еще одним зубным инструментом Егор наносит узор на вазу, который мы вскоре увидим)

24. И вновь нужно окунуть наше изделие в стеклоплавильную печь, чтобы нанести слой стекла, для придания ему глянцевости, а также для прочности.

25. И вновь формовка. В целом, процесс понятен и просто — дуй, крути, придавай форму, остужай. Но при этом всё это очень сложно, и требует внимательности и опыта, который получаешь, совершая ошибки и добиваясь результатов. Как и во всем, впрочем. Творческая и интересная работа, не зря Егор перестал был офисным планктоном и стал работать руками, круто же.

26. Здесь изделие уже с дополнительным слоем стекла, что мы недавно нанесли, отправляется вновь в печь.

27. Кажется, мастер понял, что изделие пора вытягивать. Делается это достаточно хитрым способом — трубка, с изделием на конце, быстро крутится вокруг своей оси, совершая несколько оборотов, тем самым растягиваясь до нужных размеров.

28. Затем, чтобы сделать горлышко вазы, нужно прикрепить на дно вот такую штуку (слева), чтобы было за что держать изделие.

29. А тем временем, с другой стороны уже щипцами создается будущее горло вазы, как бы просто расширяя его, пока стекло жидкое.

30. Еще несколько раз отправляясь в печь, затем вновь расширяясь, и вуаля, элегантное горлышко вазы готово!

31. Мастер и его изделие. На самом деле, красный — это желтый, а бледно-голубой — это цвет ближе к синему. Когда изделие остынет, то примет должные цвета.

32. Самое время отрезать от дна изделия ту штуку, она нам больше не нужна.

33. Ведь изделие отправляется в печь, в которой поддерживается длительное время температура +517 градусов, а затем ниже, ниже, ниже, это необходимо, чтобы стекло постепенно остужалось, иначе оно просто треснет и на этом изделие прекратит существование. Ваза, созданная при нас, дойдет до комнатной температуры часов через 8-9, но мы уже этого не увидим)

34. Вот, подобные нашей вазе, уже лежат на крышке печки. Разнообразные, красивые, можно сказать — каждая уникальна в своем роде. Обратите внимание на круглые штуковины на доньях ваз — это остатки от тех штук, которые были срезаны на фото №32, для того чтобы их убрать, Егор в дальнейшем отправляется в другую мастерскую, где уже методом шлифования всё убирается и зачищается. Ваза готова!

35. Битые горшки которые находились в электрических печах, пришедшие в негодность ввиду того, что в здании было отключено электричество, и всё побилось.

36. На полках выставлены различные фигурки и изделия, которые были созданы здесь же.

37. Машинки, например=)

Очень крутая мастерская и Егор отличный мастер, который любит свое дело, просвещает других и всегда рад помочь. Обращайтесь к нему, он каждую неделю водит экскурсии в свою мастерскую на Охте, и вместе с вами создаст что-то интересное на память, что вы заберете себе домой.

Взят у nau_spb в Как выдувают стекло

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите пишите мне — Аслан ([email protected]) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта http://ikaketosdelano.ru

Подписывайтесь также на наши группы в фейсбуке, вконтакте, одноклассниках и в гугл+плюс, где будут выкладываться самое интересное из сообщества, плюс материалы, которых нет здесь и видео о том, как устроены вещи в нашем мире.

Жми на иконку и подписывайся!

kak-eto-sdelano.livejournal.com

Искусство выдувания стекла

Искусство выдувания стекла – сложный, кропотливый процесс. Подобная техника походит к первому веку до н.э., появилась она в Сидоне (ныне прибрежный Ливан).

Искусство выдувания стекла – сложный, кропотливый процесс. Подобная техника походит к первому веку до н.э., появилась она в Сидоне (ныне прибрежный Ливан). Оттуда искусство распространилось на Римскую империю, а затем и в другие части мира. Искусство выдувания стекла практикуется и сегодня, оно подразумевает освоение массы сложных техник. Самое главное, в работе стеклодувов – это выполнение работы с высоким уровнем точности и аккуратности.

Процесс начинается тогда, когда впечь попадает 4-5 фунтовая трубка, где расплавляется стекло при температуре 2200 градусов по Фаренгейту (температура лавы).

Этот процесс называется сбором. После сбора стеклодувы окунают паяльную трубу в раскаленное стекло, пока на конце не сосредоточится приличного размера капля. Это очень сложный момент, так как стекло имеет консистенцию меда и легко капает с конца трубы.

На следующем этапе стеклодув начинает дуть воздух в трубу, образуя небольшой пузырек воздуха внутри расплавленного стекла. Это весьма тонкий процесс: если художник дует слишком интенсивно, то его работу ждет крах.

Одним из наиболее сложных аспектов выдувания является сохранение температуры на необходимом уровне. Благодаря поддержанию температуры, художник может придавать стеклу форму, которую он задумал. Благодаря традициям, которые передаются стеклодувами из поколение в поколение, это искусство не перестает привлекать и покорять наше внимание.

econet.ru

Выдувание | Способы формования стекломассы

С помощью выдувания изготовляют широкий ассортимент изделий различных конфигураций. Этот способ очень широко распространен в практике стеклоделия. Он подразделяется на ручной способ выдувания и механизированный.

Ручным способом изделия выдувают с помощью стеклодувной трубки. Для этого на конец стеклодувной трубки набирают стекломассу, закатывают ее на плитке и затем раздувают в небольшой пузырек «баночку». На «баночку» набирают еще порцию стекломассы и, раздувая и вращая трубку, придают стекломассе определенную форму. Эту заготовку изделия (пульку) опускают в форму, где при, одновременном вращении окончательно выдувают изделие. В зависимости от конфигурации изделий их выдувают различными способами.

При механизированном способе изделия выдувают сжатым воздухом на стеклоформующих машинах. На этих машинах выполняют такие операции, как формование головки (горла) изделия и предварительное выдувание «баночки» в черновой форме (рис. 16, а—б), передачу «баночки» с помощью горлового кольца в чистовую форму (рис. 16, в—д) и окончательное выдувание изделия (рис. 16, е—ж).

Большинство стеклоформующих машин работают но принципу автомата. В зависимости от характера питания они подразделяются на машины с капельным питанием, машины фидерного типа (полуавтоматы ВШМ, ВВ-2, автоматы 2ЛАМ, Л-10, АВ-4, АВ-4-2, АВ-6 АВ-6-2, ВВ-7) и машины с вакуумным питанием (автоматы ВВ-6, ВВМ-10, ВР-24, ВС-24, ВК-18).

Способом ручного и механизированного выдувания вырабатывают полые изделия различной конфигурации. Это прежде всего узкогорлые (диаметр горла до 30 мм) толстостенные полые изделия диаметром от 15 до 160 мм, высотой от 25 до 370 мм, емкостью от 15 до 4500 мл — пищевая, медицинская, парфюмерная, химическая и прочая тара. Этим же способом вырабатывают большинство изделий бытовой посуды и художественного стекла (стаканы, чайные и винные, блюдца для чая и варенья, рюмки, фужеры, вазы, графины).

Рис. 16. Технологическая схема выдувания изделий на автомате АВ-4: а — ж — последовательность операций.

www.stroitelstvo-new.ru

Производство стекла

С первого взгляда может показаться, что для производства стекла необходимы очень сложные соединения химических веществ, полученных непростым путем. Но в действительности стекло изготавливается достаточно простым способом с использованием самых заурядных компонентов.

Стекло — это сплав определенных материалов, охлажденный таким образом, что атомы в его структуре группируются в хаотичном порядке. Интересен тот факт, что 95 % полезных ископаемых Земли может быть использовано в процессе производства стекла. Наиболее важными из них являются песок ( двуокись кремния), сода, известняк, бура, борная кислота, оксид магния и оксид свинца.

Химическая формула стекла

Примечательно, что первое стекло было создано самой природой. Около 450 миллионов лет назад расплавленная порода из недр Земли устремилась на поверхность и с помощью вулканов пробила земную кору. Когда горячая лава содержала двуокись кремния и быстро затвердевала, образовывалось стекло, твердое, как скала. В Калифорнии есть целая гора, покрытая стеклом вулканического происхождения.

Стеклянная гора вулкана Лечебного озера в Калифорнии

Вулканическое стекло называется обсидианом. Этот чрезвычайно твердый и прочный минерал широко применяется в промышленности, а особенно красивые его образцы используются для изготовления ювелирных украшений. Благодаря высокой твердости обсидиан относится к поделочным камням.

Человек делает стекло с древнейших времен. Египтяне знали способ изготовления цветного стекла еще более пяти тысяч лет тому назад. Этим материалом в виде глазури они покрывали изделия из камня, посуду, а иногда делали красивые бусы и другие украшения. Флаконы для духов и мазей, сделанные из стекла, уже использовались в Египте более 3500 лет назад.

Период Римской империи ( с I века до нашей эры по V век нашей эры) был одним из величайших периодов в истории стекла. Именно в это время человек освоил, как выдувать стекло и каким образом придавать предметам определенную форму и при этом делать их нужного размера.

Выдувание стекла.

Процесс выдувания стекла является одним из древнейших умений человека. Но поскольку были разработаны современные механизмы и потребность в стеклянных изделиях значительно возросла, то ручная технология изготовления стекла становится большой редкостью.

Когда стекло находится в расплавленном состоянии, то оно может быть обработано различными способами. Например, оно может быть спрессовано, выдуто, разрисовано или прокатано. В течение веков главным способом обработки стекла было выдувание, помогавшее изготавливать самые разные варианты стеклянных изделий.

Стеклодув собирал шарик расплавленного стекла на конце трубочки и дул в него. Используя свои умения, он придавал стеклу нужную форму и доводил его до нужной толщины. Он постоянно подогревал стекло, чтобы как можно дольше оставлять его в рабочем состоянии. Затем мастер заканчивал обработку специальными инструментами.

Таким образом было создано много видов стеклянных предметов. Стекло также может быть отлито в форму, и приобретать заданный вид. Достаточно удивительно, что оконное стекло, бывало, делали путем выдувания длинного цилиндра, который потом разрезали и прокатывали, чтобы получились стеклянные листы. Конечно, размер этих листов был ограничен силой легких стеклодува.

Сегодня подобный процесс получения стекла, который именуется ручной работой, все чаще используется при производстве специальной научной аппаратуры или дорогостоящих, великолепных изделий из стекла. На сегодняшний день ручной труд стеклодува ценится очень высоко, и для работы в этой отрасли человеку требуются значительные профессиональные навыки.

Изготовление стеклянных бутылок.

С течением времени потребность в стеклянной посуде, такой, как бутылки, стала настолько велика, что были приложены все усилия для создания стеклодувной машины, которая была изобретена в 1903 году.

Машина использует вакуум, чтобы выдуть достаточное количество стекла для одной бутылки. Сначала формируется горлышко бутылки. Затем подается сжатый воздух, и выдувается вся бутылка целиком.

После этого полученное изделие автоматически обжигается и закаляется, а затем происходит процесс медленного охлаждения, что делает его прочной. Такая машина способна произвести большее количество бутылок за один час работы, чем шестеро стеклодувов вручную за целый день.

Позже была создана другая машина для автоматического выдувания лампочек, что позволило шире использовать электрический свет. Большинство всех стандартных бутылок, банок, кувшинов, стаканов и других стеклянных сосудов произведено машинным способом.

Сегодня, конечно, существует много новых способов производства стекла, но это основной процесс. Сырье для изготовления стекла поступает на стекольную фабрику и складируется в огромных резервуарах. Необходимое количество веществ отмеряется, дозируется, а затем их смешивают в правильной пропорции.

Битое стекло, аналогичное производимому и называемое » стеклянный бой» добавляется в смеси, чтобы ускорить процесс плавления. Полученная смесь автоматически подается в печь. Затем расплавленное стекло вытекает из печи для охлаждения.

Далее оно проходит многочисленные процессы обработки, такие, как выдувание, прессование, прокатывание, литье и роспись — в зависимости от вида стекла, которое нужно получить. Таким образом, можно изготовить и простое оконное стекло, и узорное рифленое стекло, характеризующееся высокими декоративными качествами.

design-fly.ru

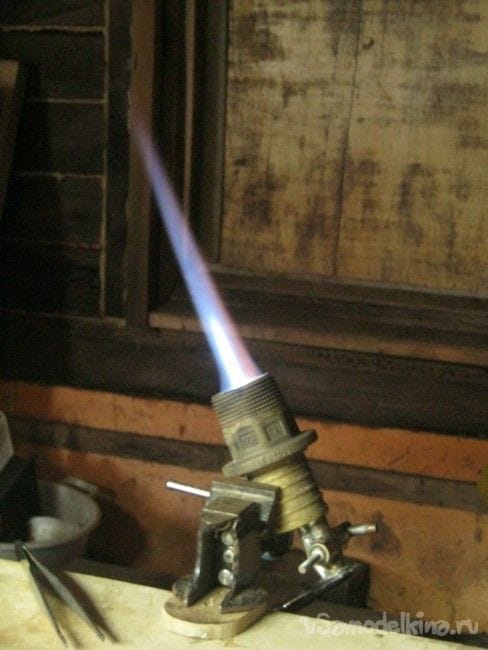

Оснащение стеклодувной мастерской. Прототип настольной стеклодувной горелки

Настольная горелка – основной инструмент стеклодува, неважно, стеклянное ли это приборостроение или изготовление забавных фигурок и декоров. Горелка формирует факел пламени, удобный для размягчения стекла и последующих операций с ним. При этом возникает необходимость в получении различных температур и форм факела.

Мало мало мало мало мало огня

Я хочу еще немного больше.

Линда – «Мало огня».

Сестpа, дык, елы-палы

Здpавствуй, сестpа

Hам не так уж долго

Осталось быть здесь вместе…

Аквариум. «Сестра».

Волею случая мне досталась небольшая настольная стеклодувная горелка, формирующая довольно тонкую нерегулируемую иглу пламени. Даже при работе на парах бензина (температура пламени более высокая, чем у газо-воздушного пламени) мощности горелки не хватало для работы со сколь ни будь крупными заготовками. Для некоторого увеличения теплового потока составлялись две горелки – добавлялась газовая портативная, встречно, или вот так.

Получалось пушистенькое пламя, с высокотемпературной иглой в центре. Дело пошло повеселее, стало возможным раздуть трубку 10мм. Следующим логичным шагом было изготовление более мощной горелки сжигающей пары бензина.

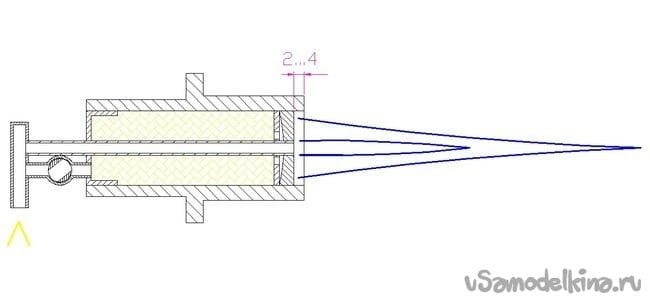

Речь пойдет о прототипе горелки, сделанном, из подручных материалов – в основном это детали сантехники. Обработка деталей велась без применения токарного станка по металлу. Горелка работает на парах бензина и выполнена по мотивам стеклодувной горелки Юрия Николаевича Бондаренко [1] — стеклодува-астронома, занимающегося изготовлением газоразрядных приборов. Из его конструкции были заимствованы решения некоторых узлов, в остальном, горелка повторят конструкцию известную ювелирам и стоматологам.

Основу ее, представляет полый цилиндрический корпус 1, соосно с которым, насквозь, проходит сопло 4. Пробковый краник 5, позволяет регулировать форму факела – при открывании его, часть горючей смеси поступает в корпус помимо сопла и формируется в факел сеткой 2. Диафрагма 3, вкупе с формой сетки 2 и образующаяся при этом линзообразная полость, концентрирует поток горючей смеси преимущественно по оси горелки. Эти детали заимствованы из горелки наставника [1]. На трубке сопла имеется несколько отверстий подающих немного газа на сетку (на эскизе не показаны) и при полностью закрытом кранике 5, для формирования небольшого поддерживающего факела. Он не позволяет сорваться основному факелу – «игле» при больших расходах газа. Эти отверстия подбираются при настройке горелки.

Инструменты, оборудование.

Для пайки мягким припоем нужна небольшая газовая горелка. Набор слесарного инструмента. Электрическое точило. Был использован токарный станок по дереву, сверлильный станок. Тиски.

Материалы.

Кроме железок-заготовок, понадобилась медная трубка 6мм диаметром. Оловянно-медный припой №3, флюс к нему. Пробковый краник от самовара.

Заготовкой для корпуса горелки послужил фабричный бронзовый штуцер из магазина сантехники с внутренним диаметром 30мм. Там же были приобретены еще несколько различных деталей, некоторые из них также были использованы в дальнейшем как заготовки для элементов горелки.

Один из штуцеров без изменений применен как корпус. Штуцер не обтачивался снаружи – большая толщина стенок и приливы обеспечат корпусу дополнительный теплоотвод.

Размер сантехнических заглушек был выбран таковым, чтобы при минимальной обточке резьбы, полученная деталь влезла во внутренний канал штуцера. Обтачивал на токарном станке по дереву, для этого выточил простенькую оснастку, на которую насадил заготовку.

Плотность посадки позволило более, никак деталь не закреплять. Сильно вступающие углы шестигранника под ключ, предварительно сточены на точиле. Обороты – около 1000 об/мин, вначале грубая обточка маленькой «болгаркой» — вращается деталь, работает болгарка. После, доводка напильником и средней шкуркой пришпиленной на деревянный брусок. Торцевое закрепление заготовки позволило удобно и часто примерять ее к «месту работы» — полученная деталь входит в корпус плотно с небольшим усилием.

Приступаем к сложной и ответственной детали – сетке. Вначале несколько теоретических соображений.

Сетка, кроме распределения горючей газовой смеси, еще и отвечает за безопасность – не позволят проникнуть пламени внутрь и избежать «обратного удара». Это актуально, поскольку наша горючая смесь готовиться в баллоне «бульбуляторе» а не как обычно – по месту, в горелке. В горелку такого рода для полноценной работы со стеклом, в том числе и тугоплавким, вроде «Пирекс», необходимо добавление гремучего газа из электролизера.

Пламя, проходя внутрь, через сетку, охлаждается настолько, что гаснет. Существует понятие – предельное отверстие. Это максимальный диаметр «глубоких» отверстий, способных выполнять пламегасительную функцию, и для разных газов он разный. Например, для бензиновых паров в воздухе, скорость распространения пламени которых, невелика, предельное отверстие ~0,9…1мм, но как только в систему проникает кислород или гремучий газ, существенно увеличивающие скорость распространения пламени, отверстия в защитной «сетке» придется делать существенно меньше. Предельный диаметр отверстий, к примеру, для чистого гремучего газа, ~0,3мм, что представляет некоторую трудность при изготовлении и эксплуатации.

Как некий компромисс, Юрий Николаевич предлагает применять отверстия в сетке 0,8мм, при этом необходимой мерой безопасности в мастерской, будет достаточно прочное исполнение «бульбулятора» и «промывалок» электролизера [1], так чтобы они могли без повреждения пережить возможный подрыв. Карбюратор бензина делается из пропанового баллона, промывалки электролизера из углекислотных огнетушителей. При штатной работе оборудования проскоков не происходит. В случае нарушений нормальных режимов работы, происходит хлопок, не приводящий к аварии.

«Длинность» отверстиям сетки, придает ее толщина. Учитывая линзообразную форму, толщина сетки должна быть 3…4мм в тонкой части и 6…7мм по краям. Готовой пластинки такой толщины не нашлось, пришлось искать донора. Им оказался достаточно массивный, отслуживший свой срок смеситель, для ванной комнаты. Из него была выпилен относительно ровный кусочек стенки, из которого и удалось выкроить заготовку для сетки.

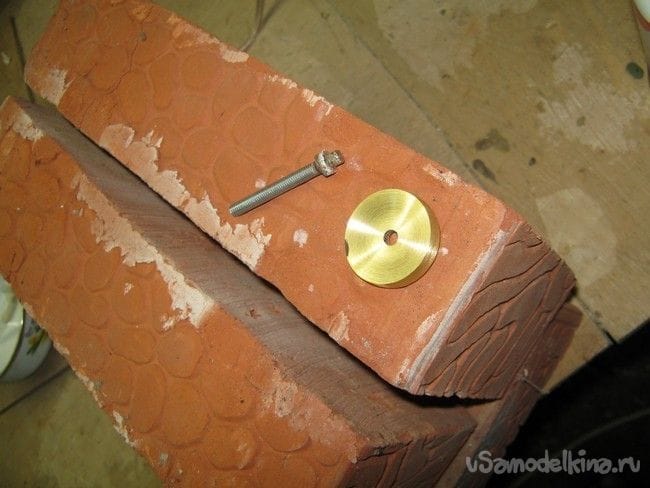

Заготовка после грубого обтачивания, была насажена (припаяна) на винт М5, за него заготовку можно было закрепить в сверлильном трехкулачковом патроне для доводки размеров и формы.

Сверлильный станок, для удобства работы был положен на бок. Вогнутая поверхность в заготовке была выточена грубо — маленькой «болгаркой», «обмылком» диска (меньше радиус), потом доведена шлифовальной шкуркой. Винт впаян, поэтому торчащая головка стачивалась вместе с заготовкой. После, доводился до нужного внешний диаметр заготовки. После обтачивания, выплавил из заготовки хвостовик – остаток винта М5. Оставшееся отверстие рассверлил до нужных 6мм.

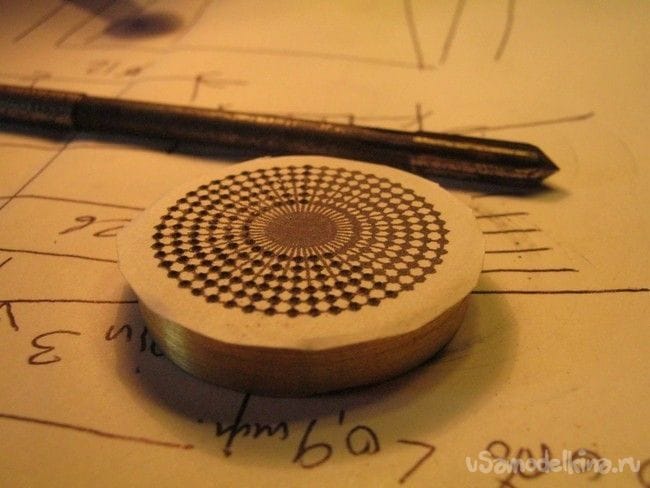

Следующий ответственный и довольно муторный этап – накернить центры будущих отверстий и сверлить их. При нужном количестве отверстий и их диаметре, задача непростая. Сильно помог радиолюбительский опыт – кернение и сверление большого количества отверстий на заготовках печатных платах, до изобретения безвыводных (SMD) компонентов, был обычной практикой.

Диаметр отверстий уже обсуждался, следует сказать об их количестве – суммарная их площадь, должна быть не менее 20% от площади сетки.

Вычертить отверстия удобно в Автокаде, кроме прочего, эта программа позволяет распечатать эскиз точно в масштабе 1:1. После распечатки, полученный шаблончик приклеил на ровную поверхность сетки клеем-карандашом, ориентируясь на центральное отверстие, удобно это делать на просвет.

Для накернивания, применил специальный миниатюрный керн. Следует позаботиться о хорошем ярком свете, удобен при этой работе специальный козырек с увеличительными стеклами. Работа не быстрая и важно организовать удобное место – некоторая свободная поверхность, «оператор» в сидячем положении. Рекомендую делать подобные операции не за один подход. После кернения, шаблон отдирается, остатки смываются теплой водой.

Для сверления подобного рода – толстый металл, тонкие сверла, необходимая точность, совершенно не применимы разнообразные ручные устройства. Следует пользоваться чем то, более стационарным. В данном случае применялся миниатюрный патрон, позволяющий зажимать мое сверло 0,8мм, хвостовик патрона зажимал в большом трехкулачковом патроне настольного сверлильного станка. Такая комбинация позволила уверенно сверлить тонким сверлом, сломал только одно, да и то в самом конце.

У меня оказались недорогие сверла, приобретенные в радиомагазине и были они невысокого качества, этакое упрощение от идеи сверла. Канавки для отведения стружки на них, были весьма неглубокими. Есть подозрение, что делают их специально для сверления фольгированного стеклотекстолита и лучше применять нормальные «машиностроительные» сверла.

Юрий Николаевич говорит, что есть экземпляры свёрл, которые заклинивают при глубоком сверлении, поэтому покупать их следует с запасом и потом выбирать не клинящие. Есть предположение, что связано это с их конусностью. Сверление несколько облегчается при смазывании сверла маслом или спиртом, но спирт нужно постоянно подливать.

Правильная заточка такого миниатюрного сверла – задача непростая и при отсутствии навыка, лучше применять новые сверла, иначе, неизбежен существенный «увод» при сверлении. Впрочем, при аккуратном сверлении в станке, все нужные отверстия можно просверлить одним сверлом с одной заточки.

После сверления, все образовавшиеся мелкие заусенцы следует сошлифовать. Удобнее всего это делать на вращающейся детали. Для установки сетки в токарный станок по дереву, была выточена простейшая оснастка. Сетка плотно вставляется в углубление.

При изготовлении прототипа горелки, предполагалась работа только на парах бензина, поэтому часть отверстий была выполнена увеличенной – 1мм.

Сетка утапливается в корпус на 2…4мм. Юрий Николаевич, рекомендует этот размер тщательно подобрать – при его избытке корпус горелки будет сильно греться, при недостаточности, факел в некоторых режимах склонен к срыву.

В моем «низкотемпературном» случае — при питании только парами бензина, без гремучего газа и при весьма массивном корпусе, установил максимальную глубину без настройки. После, сетку хорошо бы впаять. Делать это следует «твердым» припоем. Подойдет медно-фосфорный, но в данном случае, лучше серебряный припой вроде ПСр-45, он меньше выгорает. Полноценно сетку в свой массивный корпус, твердым припоем впаять так и не смог – не хватало температуры, даже когда грел с отражателем, большой паяльной лампой. Впрочем, сетка входила в корпус с хорошим натягом, поэтому оставил как есть.

Сопло – сплошное упрощение. Выполнено из медной трубки внутренним диаметром 4мм. Применять только в качестве ознакомительного варианта. Процитирую из [1] — «Сопло должно давать узкий ламинарный поток горючей смеси и острый факел хотя бы при малом пламени. Его ламинарность может быть обеспечена при диаметре отверстия до 2,5 мм, длине больше 35 мм, полированной внутренней поверхности и спокойном потоке на входе. Ламинарное пламя меньше шумит и позволяет уменьшить зону разогрева, поэтому следует стараться получить именно ламинарный факел. (На этот счёт у профессиональных стеклодувов могут быть другие мнения). Отверстие сопла лучше сделать коническим — это обеспечит меньшее сопротивление потоку. Оконечную часть длиной около десяти миллиметров следует сделать цилиндрической».

Трубку-сопло перед гнутьем отжигал и набивал сухим песком. Внутреннюю полость горелки неплотно, без особого фанатизма заполнил медной «путанкой» — это и дополнительная защита от «проскока» пламени и успокоение потока газа. Набивка, также удерживает диафрагму прижатой изнутри к сетке.

Вся пайка «сзади» выполнена оловянно-медным припоем, с температурой плавления около 200°C. Корпус горелки нагревается ощутимо, хвостовая же часть не выше 60°C – вполне можно взяться рукой и даже после длительной работы узел не разрушается.

Сама диафрагма выполнена из ровной латунной пластинки 3мм. Для более выраженного эффекта, «линзу» следует делать двояковыпуклой, для чего диафрагма также, должна быть вогнутой. Для этого ее можно выгнуть при помощи пунзеля и анки, или выточить из более толстой заготовки аналогично сетке.

После пробных розжигов, показалось, что факел коротковат, как вероятная причина, виделись тонкие сечения трубок подводящих газ в корпус. Горелка была модернизирована – каналы пробкового крана рассверлены до диаметра 7мм, общая подводящая трубка заменена.

Стало несколько лучше. Одновременно, настраивал поддерживающий факел. Юрий Николаевич советует в отверстии сетки, через которое проходит центральное сопло, напилить треугольным надфилем канавок, этакую звездочку из пяти-семи лучей, чтобы вокруг сопла был усиленный поток смеси. Он повысит устойчивость «иглы» и уменьшит сваливание в турбулентный режим.

Количество горючей смеси, для поддерживающего пламени, задается отверстиями на сопле внутри корпуса. Количество их и размер настраиваются.

Несколько фото получившегося на сегодняшний день факела при разном положении крана на горелке – так сказать «игла», «мягкое» пламя и нечто среднее.

«Нога» для экспериментальной горелки не делалась, во время работы зажимал ее корпус в небольших настольных тисках.

— Ну вот и славно! — по своему обыкновению заключил беседу Стравинский и поднялся, — до свиданья! — он пожал руку Ивану и, уже выходя, повернулся к тому, что был с бородкой, и сказал: — Да, а кислород попробуйте… и ванны.

М.А.Булгаков МАСТЕР И МАРГАРИТА

Полученный факел куда как больше первой маленькой горелки, даже с добавкой газовой сестры. Стекло нагревается значительно быстрее и больший участок, «течет», удалось раздуть трубку 18мм из легкоплавкого «неонового» стекла. Получаются операции, не удававшиеся ранее – разворачивание краев, прокалывание толстого слоя стекла вольфрамовой иглой. Вместе с тем, чувствуется необходимость дальнейшего увеличения температуры факела. Здесь вариантов не много – добавка кислорода или гремучего газа.

Работа над ошибками. Пути дальнейшего совершенствования.

Все-таки, работы такого рода, следует делать с применением токарного станка по металлу, детали и вся конструкция будут более аккуратными и точными, изготовление их менее мучительным. Диаметр корпуса и сопла явно великоват, кажется именно это, не позволяет получить более длинный факел мягкого пламени– скорость газа при попадании в широкий корпус (сопло) сильно падает. Стоит приблизиться к размерам горелки в [1]. Сопло, корпус, сетку и диафрагму, хорошо бы делать из латунной болванки, а не из чего попало – конструкцию можно сделать значительнее удобнее в сборке и настройке. Сопло хорошо бы сделать по уставу – точеное, конусное полированное отверстие (см. выше, или [1]). Про кислород или «гремучку», уже говорил.

Литература.

1. Бондаренко Ю.Н. Лабораторная технология. Изготовление газоразрядных источников света

для лабораторных целей и многое другое.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

А я все-таки решил написать про стеклодувный способ…

Начну издалека. Где-то в 1996 году я делал авторское зеркало-светильник и параллельно проводил на нем эксперименты: решил украсить его рисунком, протравив рисунок плавиковой кислотой. В городе, где я жил стоял металлургический завод, на базе которого был стеклодувный цех. В этот завод так просто невозможно было попасть – только по пропускам. У меня, конечно же никаких пропусков не было. Вокруг этого завода был забор. Я не поленился, обошел его весь и нашел-таки в одном месте лазейку, куда и пролез, минуя охрану. Надо сказать, что этот цех охранялся особо, поскольку помимо прочего в нем изготавливали хрусталь. Зайдя в этот цех, первое, что я увидел: большая огненная печь (в последствии я увидел еще несколько), работающих людей, один из которых в тот момент, когда я вошел, как раз выдувал изделие. В его руках была длинная трубка, которую он просунул в открытое окошко печи вместе со стеклом на конце. Дальше он стал крутить трубку и дуть в нее какой-то специальной штукой (воздушная помпа?). Позже я узнал, что ртом как раз таки уже давно никто на производстве не выдувает стекло. В основном этим занимаются любители. В цеху было очень жарко, хотя была зима, и этот жар оставался на лицах людей, работающих у печей. Я стоял, открыв рот, поскольку раньше ничего подобного не видел. А меня никто не замечал. Зрелище, конечно, увлекательное и помню до сих пор. Еще у них было много инструментов, которыми они работали, но в тот момент все я их не разглядел. Поэтому, за подсказкой полез в книгу* 🙂В домашних условиях поставить производственную печь, конечно же, невозможно, поэтому самым оптимальным приспособлением станет стеклодувная газовая горелка.

Помимо этого нужны будут:

Набор стеклянных стержней и трубок

Стол

Газ для газовой горелки

Кислород для той же газовой горелки

Компрессор

Инструменты, необходимые стеклодуву.

а – проволока для резки заготовок;

б – трансформатор;

в – металлический пинцет;

г – металлические щипцы;

д – победитовый нож;

е – приспособление для горячей резки трубок и стержней;

ж – ножницы;

з – металлические развертки;

и – деревянные развертки;

к – игла;

л – подставка;

м – держалка;

н – лопатка.

Организация работы

Прежде всего, необходимо разместить рабочий стол (его площадь должна быть не менее 120 x 70 см, а высота – 70 см) так, чтобы он был одинаково хорошо освещен со всех сторон. Крышку стола следует сверху покрыть любым огнеупорным материалом, например асбестом.

Далее на ближнем к мастеру краю стола закрепляют газовую горелку, к которой присоединяют шланги, предназначенные для подачи газа, кислорода и воздуха. Причем, вентили от них лучше всего расположить по левую сторону от стеклодува, прикрепив их к шлангам под столом.

Газовая горелка оснащена кранами, которые позволяют мастеру контролировать подачу газа, сжатого воздуха и кислорода. Так, при недостаточном количестве воздуха выходящее из горла горелки пламя приобретает ярко-желтую окраску. Такое пламя нужно лишь при обогреве уже готового изделия. Если пламя имеет чуть голубоватый цвет, это говорит о том, что воздух подается в несколько увеличенном объеме.

Бесшумный выход сильной струи пламени насыщенно-голубого цвета означает подачу кислорода.

При работе с горелкой следует соблюдать особую осторожность. Компрессор со сжатым воздухом, газовый и кислородный баллоны лучше всего установить на улице, за пределами мастерской.

Для изготовления маленьких фигурок из стекла нужно запастись бесцветными и цветными трубками и стержнями (так называемыми дротами). В качестве заготовок подойдут и стеклянные колбы с широким горлышком.

Перед выплавлением фигурки трубочки-заготовки разрезают на несколько частей с помощью победитового ножа или дисковой пилы. Более крупные по размеру заготовки разрезают, предварительно нагрев их вольфрамовой проволокой, по которой проходит электрический ток. После проведенной операции на заготовку в намеченном месте можно капнуть водой для того, чтобы она лопнула по линии разреза.

Стальной пинцет всегда должен быть у мастера под рукой. Он нужен для растягивания расплавленного стекла, формирования мелких и тонких деталей изделия, а также для проделывания небольших отверстий.

Широкие пинцеты (щипцы) с медными, латунными или графитовыми наконечниками часто используют при изготовлении фигурок из стекла, имеющих приплюснутые с двух сторон детали.

При выдувании различных изделий лишними не окажутся также и ножницы, использующиеся для резки расплавленного стекла.

Назначение разверток – разворачивать полуфабрикат в процессе окончательной отделки различных воронок, подставок при изготовлении сосудов. С их помощью формируют и разглаживают полости и края изделий.

Держатели используют, как правило, при выдувании крупных изделий из стекла.

Последовательность работ

Прежде всего, нужно научиться уверенно пользоваться стеклодувной трубкой. Для этого можно попробовать образовать на конце трубки стеклянную каплю больших размеров. При изготовлении стеклянных изделий нужно также уметь расплющивать разогретый стержень и достаточно ровно сгибать его, а также спаивать несколько стеклянных палочек в одну. И только после такой тренировки можно приступить к выдуванию задуманной фигурки или изделия.

Сначала необходимо сделать заготовку

Получение заготовки из дрота.

Для этого дрот (стеклянную колбочку) держат над пламенем и медленно растягивают до получения двух одинаковых по размерам колбочек с оттянутыми кончиками.

И только после этого начинают выдувать изделие, придавая стеклянному шару необходимую форму. При этом важно на всех этапах создания фигурки или какого-либо сосуда внимательно контролировать процесс формообразования для того, чтобы предотвратить брак. После выдувания и отделки изделие следует отжечь во избежание растрескивания.

Рисунки взяты с http://stroim-domik.ru

*Работа по стеклу, изд. «Вече», Москва, 2000

romzo.livejournal.com