Производственный цикл, его стадии.

Нужна помощь в написании работы?

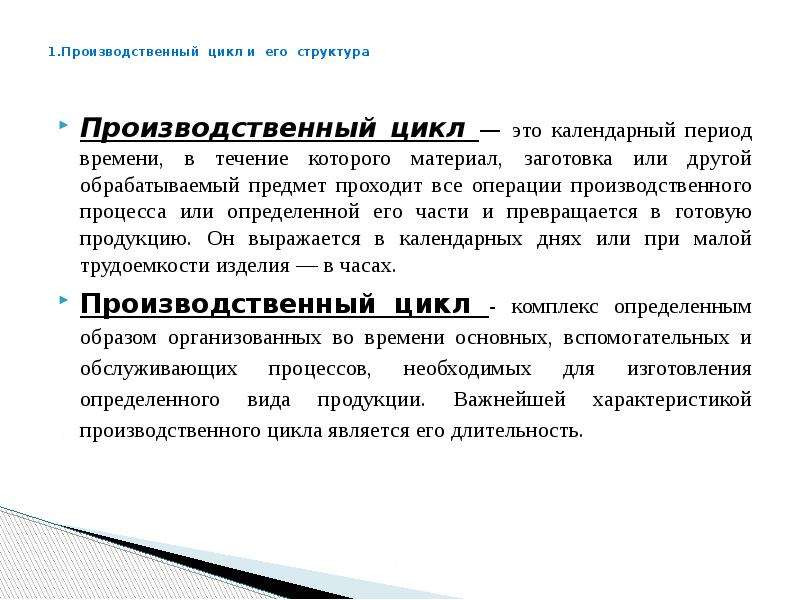

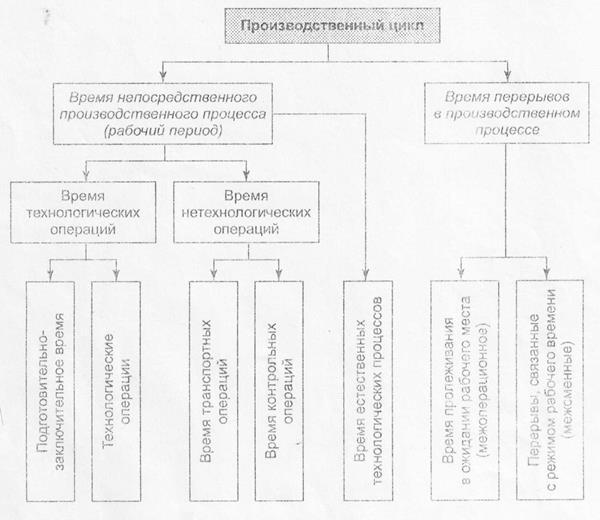

Производственный цикл – один из важнейших технико-экономических показателей, который является исходным для расчета многих показателей производственно-хозяйственной деятельности предприятия. На его основе, например, устанавливаются сроки запуска изделия в производство с учетом сроков его выпуска, рассчитываются мощности производственных подразделений, определяется объем незавершенного производства, и осуществляются другие планово-производственные расчеты. Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении изделий.

Время выполнения основных операций обработки изделий составляет технологический цикл и определяет время, в течение которого осуществляется прямое или косвенное воздействие человека на предмет труда.

Себестоимость продукции при сокращении производственного цикла снижается за счет уменьшения в себестоимости единицы продукции доли общезаводских и цеховых расходов при увеличении производственной мощности. Таким образом, сокращение длительности производственного цикла — один из важнейших источников интенсификации и повышения эффективности производства на промышленных предприятиях.

Себестоимость продукции при сокращении производственного цикла снижается за счет уменьшения в себестоимости единицы продукции доли общезаводских и цеховых расходов при увеличении производственной мощности. Таким образом, сокращение длительности производственного цикла — один из важнейших источников интенсификации и повышения эффективности производства на промышленных предприятиях.Поможем написать любую работу на аналогичную тему

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимость Поделись с друзьямиДлительность производственного цикла

Так как производственный процесс состоит из частичных процессов, то длительность производственного процесса можно разделить на длительность производственных циклов частичных процессов и на определенных стадиях производства в отдельных подразделениях организации.

Так как производственный процесс состоит из частичных процессов, то длительность производственного процесса можно разделить на длительность производственных циклов частичных процессов и на определенных стадиях производства в отдельных подразделениях организации.Длительность производственного цикла — это период времени между запуском предметов производства и выпуском его в виде готовой продукции.

Производственный цикл состоит из двух основных частей.

Первая — рабочего периода, т.е. времени процесса труда. Второе — перерывов между отдельными частями рабочего периода.

Перерывы вызываются либо естественными процессами, при которых происходят изменение предмета труда; либо условиями организации труда в производстве.

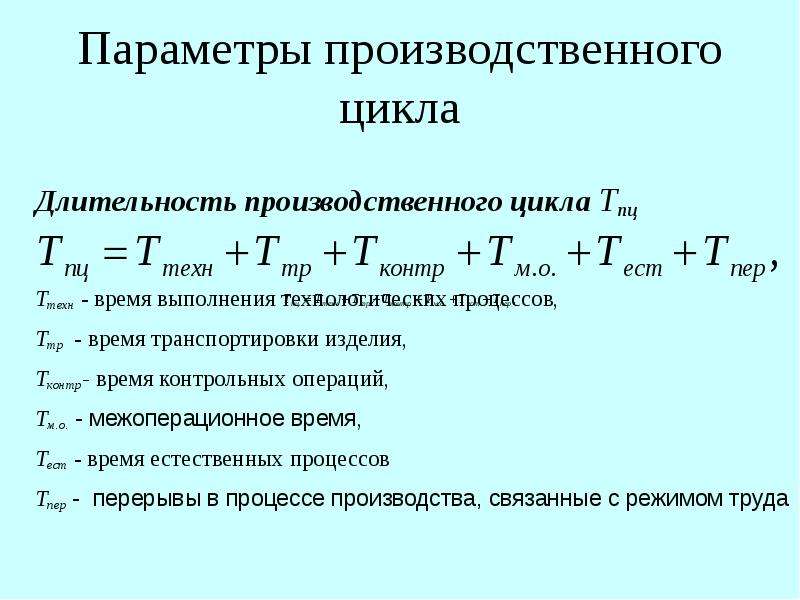

Длительность цикла () укрупнено можно представить как сумму времени технологических операций () и времени межоперационных ожиданий ()

Как правило, время межоперационных ожиданий во много раз больше времени технологических операций. Это надо учитывать при календарном проектировании производственных процессов.

Это надо учитывать при календарном проектировании производственных процессов.

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Взаимосвязь жизненных циклов товара, фирмы, продукта

1. каждому этапу жизненного цикла товара, фирмы продукта должен (может) соответствовать свой тип руководителя.

2. каждой фазе жизненного цикла производственной системы должен соответствовать своей вид организационной структуры.

3. каждому этапу жизненного цикла товара должен соответствовать свой тип организации производства. Тип организации производства — основная определяющая характеристика его организации (вид специализации производства, концентрации, централизации, комбинирования, кооперации производства).

4. каждой фазе жизненного цикла ,фирмы должен подбираться определенный состав кадров, т.к. в зависимости от фазы развития меняются задачи менеджеров.

5. в зависимости от типа организации производства (масштаба производства и уровня спроса) различается угол прибыльности S-образной кривой жизненного цикла товара и величина затрат на разработку и внедрение товара.

6. фазы жизненного цикла могут быть одинаковыми для большей группы предприятий, если в регионе происходят революционные преобразования.

7. комплекс целей фирмы зависит от этапа жизненного цикла фирмы.

8. комплекс целей зависит от типа основных руководителей фирмы.

9. прибыль от реализации продукта фирмы на рынке зависит от структуры жизненного цикла продукта и организации структуры фирмы.

10. в рамках жизненного цикла изделия должна существовать особая структура узлов и деталей, меняющихся с разной скоростью и очередностью (условно-постоянная и условно-переменная). Эта закономерность может быть использована при проектировании реструктуризации производства. Предприятию может быть выгодно организовать производство только условно-постоянных деталей, узлов и передать по кооперации условно-переменные. Эта же гипотеза может быть использована при выявлении логики обновления товара-продукта.

Эта закономерность может быть использована при проектировании реструктуризации производства. Предприятию может быть выгодно организовать производство только условно-постоянных деталей, узлов и передать по кооперации условно-переменные. Эта же гипотеза может быть использована при выявлении логики обновления товара-продукта.

11. производственная структура производственной системы должна формироваться на основе закона конструирования данного типа изделий с данным и развивающимся объемом производства.

12. производственная структура (ПС) может быть оптимальной (экономически рациональной), если все элементы ПС оптимизированы в рамках организационно-технических характеристик, определенных для каждого передела технологического (производственного) процесса параметрическими рядами (ОТУ) установленными характеристиками изделия — предмета производства.

Поможем написать любую работу на аналогичную тему

Получить выполненную работу или консультацию специалиста по вашему учебному проекту

Узнать стоимостьPage not found — Сайт ecoorg!

Unfortunately the page you’re looking doesn’t exist (anymore) or there was an error in the link you followed or typed. This way to the home page.

This way to the home page.- ГЛАВНАЯ

- КОНТАКТ

- БЛОГ

- НОВОСТИ

- О СЕБЕ

- МЕТОДИЧЕСКАЯ РАБОТА.

- СОДЕРЖАНИЕ ЗАНЯТИЙ

- Основной капитал

- Оборотный капитал предприятия

- Трудовые ресурсы и оплата труда.

- Планирование деятельности организации.

- Основы экономики

- «Экономика и управление

- Презентации

- Управление персоналом

- ПМ 03 Планирование и организация работы персонала подразделения

- Экзаменационные вопросы

- Вопросы к дифференцированному зачету

- Темы докладов и рефератов.

- Презентации

- Оперативно-производственное планирование

- Методы контроля использования сырья и материалов в производстве

- Практические занятия

- ПЗ №3, №4 Расчет норм труда и производительности труда

- ПЗ №5, № 6 Расчет трудоемкости продукции и численности рабочих.

- ПЗ №7 , № 8 Расчет заработной платы рабочих при повременной и сдельной оплате труда.

- ПЗ №9, № 10, №11 Расчет годового фонда зарплаты рабочих и ИТР

- №45, №46 Анализ эффективности использования оборотных средств.

- П/З № 47, №48 Анализ расхода сырья и материалов в производстве продукции.

- ПЗ №49, №50 Анализ себестоимости продукции.

- ПЗ № 51, №52 Анализ показателей прибыли предприятия.

- ПЗ №53, № 54 Анализ показателей рентабельности предприятия

- Контрольная работа

- Курсовая работа

- Учебная практика

- Вопросы к диплому

- Презентация к экономическому расчету диплома

- ПМ 03 Участие в организации производственной деятельности структурного подразделения.

- Практические занятия

- ПЗ №1. «Расчет длительности производственного цикла

- ПЗ №4 Расчет графика ППР оборудования

- ПЗ №5 Расчет трудоемкости ремонтных работ

- ПЗ №6 Расчет численности ремонтных рабочих.

- ПЗ № 7 Расчет годового фонда заработной платы ремонтных рабочих.

- ПЗ № 8 Расчет затрат на вспомогательные материалы и запчасти для ремонтных работ

- ПЗ №9 Расчет себестоимости ремонтов оборудования.

- ПЗ № 16 Расчет графика сменности в производстве.

- ПЗ № 29 Выбор структуры управления

- ПЗ № 31, 32 Методы управления

- ПЗ № 34 Управленческие решения

- ПЗ № 36, № 38, № 39 Должностная инструкция мастера по ремонту оборудования

- ПЗ №40 Мотивация труда

- ПЗ № 41 Анализ мотивации персонала по методу В.И. Герчикова

- ПЗ №43 Оценка стиля руководства

- ПЗ №44 Исследование основ власти по различным должностям

- ПЗ № 45, 46 Составление плана проведения делового совещания, беседы

- ПЗ № 47, 48 Трансакции

- ПЗ № 49, № 50, № 51 Конфликты

- ПЗ № 55 , № 53, № 54 Графические методы управления

- ПЗ № 56 Расчет потребности персонала по методу трудоемкости и нормам обслуживания

- ПЗ № 58, №59 Оценка текучести кадров, подготовка документов по найму на работу

- ПЗ №60, №61 Анализ деловых ситуаций, формирование коллектива

- Задание на самостоятельную работу.

- Экзаменационные вопросы

- Дифференцированный зачет

- Учебная практика

- Дополнительные материалы для отчета по учебной практике.

- Курсовая работа

- Производственная практика

- диплом

- МОИ СТАТЬИ

- РАБОТЫ СТУДЕНТОВ

Blog

Методика расчетов основных производственных показателей при поточной и циклично-туровой системе опоросов

Поточная технология

Расчет основных технологических параметров организации воспроизводства стада при поточной технологии необходимо начать с определения ритма производства (Р), т.е. времени, за который формируется одна технологическая группа подсосных свиноматок.

Ритм производства — Р, при поточной технологии является основным параметром, который положен в основу методики расчетов всех производственных показателей. Для хозяйств различной мощности он является так же различным.

Как указывалось выше, в течение ритма производства должна быть сформирована одна технологическая группа холостых свиноматок, проведено ее осеменение, опорос и реализация технологической группы молодняка на мясо.

Ритм производства определяется по формуле:

где

М — величина технологической группы свиноматок в подсосный период;n — число дней в году;

К – общее число опоросов, полученных в хозяйстве от всех свиноматок в течение года.

Так, если планируется получить в год 1042 опороса, то при величине одной технологической группы свиноматок в подсосный период в 20 голов, ритм производства составит:

Если в год от одной свиноматки получать по 1,8 опороса, то для организации поточной технологии в хозяйстве необходимо иметь:

Определение основных технологических параметров работы свиноводческих предприятий при поточной технологии имеет свои особенности и отличается от общепринятых ранее методов планирования в свиноводстве.

В основу расчетов положены закономерности, которые имеются между производственными показателями и ритмом производства.

Ниже приведена методика и последовательность расчетов при организации поточной технологии для свиноводческой фермы мощностью 10420 поросят в год при рождении или 9169 голов реализованного откормочного молодняка в год.

Содержание

Для определения основных технологических параметров свиноводческого предприятия необходимо разработка плановых показателей.

- Мощность предприятия 10420 голов поросят при рождении или 9169 гол. откормочного молодняка в год. Мощность свиноводческого предприятия, как правило, определяется по количеству реализованного молодняка в течение года.

- Величина технологической группы в подсосный период – 20 гол.

- Многоплодие свиноматок – 10 гол.

- Число опоросов от одной свиноматки в год – 1,8

- Процент браковки свиноматок – 30 %

- Процент перегулов свиноматок – 20 %

- Отход молодняка, всего 12 %, в т. ч. за подсосный период 8 %;

- Цикл воспроизводства – 203 дня: Фаза холостого содержания – 28 дней

- Цикл доращивания поросят 60 дней

- Цикл откорма молодняка 168 дней

- Средние суточные приросты молодняка:

в подсосный период – 250 г;

на доращивании поросят – 300 г;

на откорме молодняка – 450 г. - Живая масса реализуемого откормочного молодняка – 110 кг

- Живая масса взрослого откормочного поголовья – 220 кг

- Санитарные разрывы – 5 дней.

за период доращивания 3 %;

за период откорма 1%.

Фаза условно- супоросного содержания – 35 дней

Фаза супоросного содержания – 70 дней

Фаза тяжелосупоросного содержания – 10 дней

Подсосный период – 60 дней

Для получения 10420 поросят в год, при многоплодии 10 гол, необходимо получить 1042 опороса.

В течение года, в среднем за день будет пороситься:

Если принять нормы нагрузки на одного оператора при обслуживании подсосных свиноматок 20 голов, то ритм производства составит — 7 дней (20 : 2,85 = 7 дней).

Ритм производства можно определить и по вышеприведенной формуле.

При отходе поросят от рождения до реализации на мясо в 12 %, за год будет реализовано 9169 голов молодняка свиней. При средней живой массе реализуемого поголовья в 110 кг, будет произведено 10085,9 ц мяса.

Для определения единовременного поголовья, необходимо рассчитать величину производственного цикла, в который входят — цикл воспроизводства, цикл доращивания и цикл откорма.

При получении 1,8 опоросов от одной свиноматки за год цикл воспроизводства будет равен:

Цикл воспроизводства состоит из фаз:

- холостого содержания;

- условно-супоросного;

- супоросного;

- тяжелосупоросного

- подсосного содержания свиноматок.

При традиционных сроках отъема поросят в 60 дней, фазы цикла воспроизводства составят следующие величины:

Дни |

|

Фаза холостого содержания |

— 28 |

| Фаза условно-супоросного содержания | — 35 |

| Фаза супоросного содержания | — 70 |

| Фаза тяжелосупоросного содержания | — 10 |

| Фаза подсосного содержания | — 60 |

| Всего: | — 203 |

Содержание

При традиционной технологии цикл доращивания составляет 60 дней и длится до 120 дневного возраста. Цикл откорма зависит от средних суточных приростов за подсосный период, период доращивания и период откорма. При средних суточных приростах за период подсоса в 250 г и 300 г за период доращивания, масса одной головы к 120 дням составит:

Цикл откорма зависит от средних суточных приростов за подсосный период, период доращивания и период откорма. При средних суточных приростах за период подсоса в 250 г и 300 г за период доращивания, масса одной головы к 120 дням составит:

Живая масса подсвинка в конце периода доращивания и постановке на откорм составит 34,6 кг.

При получении на откорме привесов 450 г и сдаточной массе 110 кг период откорма составит:

Таким образом, производственный цикл будет состоять из следующих циклов:

Цикл воспроизводства — 203 дн.

Цикл доращивания — 60 дн.

Цикл откорма — 168 дн.

Итого (производственный цикл) — 431 дн.

При поточной технологии производства, поголовье всех групп свиней остается постоянным в течение года. При расчете единовременного поголовья основной расчетной единицей является величина ритма производства, который в данном случае составляет 7 дней.

При расчете единовременного поголовья основной расчетной единицей является величина ритма производства, который в данном случае составляет 7 дней.

Содержание

Расчеты производятся следующим образом:

В нашем примере фаза холостого содержания свиноматок составляет 28 дней. При ритме производстве 7 дней, т.е. периоде формирования одной технологической группы свиней, за 28 дней холостого периода будет сформировано:

В связи с тем, что часть свиноматок не оплодотворится после осеменения, для получения технологической группы в период подсоса 20 гол., необходимо осеменить на 20 % больше. Если перегулы в стаде составляют 20%, то для получения в период подсоса группы свиноматок величиной в 20 голов необходимо случить 25 голов.

20 гол. — 80 %Х — 100 %Отсюда:

Таким образом, единовременное поголовье холостых свиноматок составит 100 голов (4 технологические группы по 25 голов в каждой).

Так же определяется единовременное поголовье свиноматок при поточной технологии во все фазы цикла воспроизводства (табл. 1).

Таблица 1 — Расчет единовременного поголовья свиноматок

Таким образом, общее единовременное поголовье свиноматок на свиноводческом предприятии составит 625 голов, в т.ч.

- холостых — 100

- условно-супоросных — 125

- супоросных – 200

- тяжелосупоросных и подсосных — 200.

Так же определяется единовременное поголовье поросят в подсосный период и период доращивания.

При среднем многоплодии свиноматок — 10 голов в одной технологической группе при рождении будет получено 200 голов поросят. В подсосный период отход поросят составит 8 %, на доращивании – 3 % и откорме 1 %, общий отход — 12 %.

Число животных в одной технологической группе будет составлять:

- при рождении — 200 голов

- при отъеме — 184 голов

- при постановке на откорм — 178 голов

- при реализации на мясо — 176 голов.

Среднее поголовье поросят за подсосный период составит:

За период доращивания:

За период откорма:

Расчет единовременного поголовья поросят в подсосный период, в период доращивания и молодняка на откорме приведен в табл. 2.

Содержание

Таблица 2 — Расчет единовременного поголовья

В расчетах не предусмотрен отбор молодняка на собственный ремонт, т.к. в достаточно крупном предприятии должен быть организован племенной репродуктор, который по-ставляет молодняк на ремонт.

Единовременное поголовье выбракованных свиноматок рассчитывается следующим образом:

При ежегодной браковке маточного поголовья 30%, из 625 голов будет выбраковано 187= (625 х 30) : 100 свиноматок.

При длительности откорма выбракованных свиноматок в 2 мес., за год можно осуществить 6 оборотов: (12 мес. : 2 = 6 оборотов).

При естественной случке, при норме нагрузки на одного хряка — производителя 25 свиноматок в хозяйстве необходимо иметь 625:25=25 хряков-производителей, при искусственном осеменении на 1-го хряка должно приходиться 250 свиноматок.

Таким образом, общее единовременное поголовье свиней по фазам и периодам производственного цикла составит:

Хряки – производители — 25Холостых свиноматок — 100

Условно-супоросных свиноматок — 125

Супоросных свиноматок — 200

Подсосных и тяжелосупоросных свиноматок — 200

Всего свиноматок — 625

Поросят на подсосе — 1645

Поросят на доращивании — 1551

Молодняк на откорме — 4248

Взрослых свиней на откорме — 31

Итого — 8125

Основные технологические показатели по воспроизводству, выращиванию и откорму приведены в табл. 3.

Таблица 3 — Основные производственно-технологические показатели

Расчет основных технологических показателей проводится по вышеприведенным данным проектного задания.

Количество слученных свиноматок определяется с учетом процента оплодотворяемости, который составляет 80 %.

Общее количество слученных свиноматок за год будет составлять:

где: 1042 – количество опоросившихся свиноматок в течение года.

По количеству слученных в течение года свиноматок можно определить потребность хозяйства в спермодозах при искусственном осеменении и потребность в хряках.

Содержание

При искусственном осеменении каждая свиноматка осеменяется 2 раза в половой цикл, кроме того, необходимо иметь страховой запас спермы на неравномерность прихода свиноматок в охоту после отъема и на контроль за качеством спермы в пределах 10-15 %.

Общее количество спермодоз составит:

Расчет потребности поголовья в станкоместах проводится по выше приведенной методике.

Различия состоят в том, что в фазу периода содержания добавляется время, предназначенное для санитарного разрыва между заполнением и освобождением технологической секции. Если санитарный разрыв принять продолжительностью 7 дней, то период занятости станка увеличится на это число дней, а количество единовременного поголовья не будет соответствовать потребности в станкоместах.

Число производственных групп для каждого периода производственного цикла устанавливается делением продолжительности фазы содержания с санитарным на величину ритма производства. Затем, путем умножения размера технологической группы на число групп устанавливают потребность предприятия в станкоместах по каждому периоду производственного цикла. Санитарный разрыв для группы холостых свиноматок устанавливается в 1 день.

Расчет количества потребности поголовья в станкоместах приведен в Таблице 4.

Таблица 4 — Расчет потребности поголовья в станкоместах

Таким образом, потребность поголовья в станкоместах для различных возрастных групп свиней будет следующей:

| Хряки-производители Холостых свиноматки Условно-супоросные свиноматки Супоросные свиноматки Подсосные свиноматки Поросят на доращивании Молодняк на откорме Взрослых свиней на откорме |

— 25 гол. — 103 гол. — 150 гол. — 220 гол. — 220 гол. — 1738 гол. — 4605 гол. — 31 гол. |

При искусственном осеменении производится расчет потребности в станках для передержки свиноматок после осеменения. Каждая свиноматка находится на «выдержке» после осеменения 2 дня. При условии осеменения каждый день по 3,57 свиноматок, потребность в станках для передержки маток должна составлять 7 станков = (3,57+3,57). Однако, как показала практика, с учетом неравномерности прихода свиноматок после отъема и необходимости соблюдения санитарного разрыва, это количество необходимо удвоить.

Таким образом, на предприятии необходимо иметь 14 станков для передержки свиноматок.

Содержание

В соответствии с этими расчетами разрабатываются технологические карты, планируются все работы по обслуживанию поголовья свиней, обеспеченности помещениями, кормами, кадрами и т.д.

Характерной особенностью работы предприятия с поточной технологией производства является соблюдение ряда организационно-технологических условий. Они определяются циклограммой, которая разрабатывается в соответствии с основными технологическими параметрами, определяемыми по вышеизложенной методике.

В основу организации поточной технологии производства свинины положен принцип непрерывного воспроизводства стада. Главными его элементами являются:

- поточность производственных процессов;

- раздельно- цеховая организация труда;

- ритмичность производства;

- последовательность формирования технологических групп свиней;

- обособленность содержания каждой технологической группы;

- соблюдение санитарного разрыва.

Поточность технологии предусматривает получение равномерных круглогодовых опоросов в течение года. Они позволяют избежать «пиков» в производстве поросят, максимально использовать воспроизводительную способность свиноматок, станковую площадь. Количество станков для подсосных маток при круглогодовых опоросах сокращается в 1,5 раза по сравнению с туровыми опоросами.

Содержание

Как сказано выше, в свиноводстве в настоящее время применяются три технологические схемы воспроизводства свиней:

- однофазная;

- двухфазная;

- трехфазная.

При однофазной технологии подсосный период, период доращивания и откорма совмещены и проводятся в станках для опороса. Биологически — это наиболее целесообразно, но эта технология не получила распространения из-за невозможности дальнейшей трансформации станков для подсосных свиноматок в станки для доращивания и откорма. Трехфазная технология является наиболее распространенной в свиноводстве нашей страны. Периоды подсосного содержания, доращивания поросят и откорма четко разделены по времени и проводятся в различных помещениях. Это традиционная технология. Однако основным ее недостаткам является одновременное воздействие нескольких стрессовых факторов на поросят в 2 мес. при отъеме.

К ним относятся:

- отъем от матери;

- формирование нового сообщества;

- новое помещение;

- резкое изменение рационов и типа кормления после отъема.

Для того чтобы «растянуть» во времени одномоментное воздействие четырех стрессовых факторов на организм поросенка, применяется 2-х фазная технология. Ее принято называть «венгерской технологией», хотя эта технология ранее применялась зоотехниками при выращивании молодняка и племенной продажи. Смысл двухфазной технологии заключается в том, что поросята после отъема (как правило, раннего) не удаляются из станка, а выращиваются в них до передачи на откорм. При этом методе выращивания все стрессовые факторы действуют не одновременно, и их суммарное влияние уменьшается. При раннем отъеме поросят от свиноматки они остаются в том же станке, сформировавшимся сообществом, со своей иерархической структурой, при том же рационе кормления. Если есть необходимость изменить тип кормления, то это можно сделать постепенно.

Вышеуказанный технологический прием позволяет при 2-х фазной технологии повысить среднесуточные приросты на 10-15 % и увеличить сохранность молодняка.

Расчет потребности в станкоместах при двухфазной технологии проводится по другой методике.

Содержание

В связи с тем, что период подсосного содержания и период доращивания совмещены, продолжительность фазы определяется как их сумма (период тяжелосупоросного содержания 10 дней + подсосный период 60 дней, + период доращивания поросят в станках для опороса 60 дней + санитарный разрыв 7 дней, всего = 137 дней).

При ритме производства 7 дней, за 137 дней будет скомплектовано 19,6 технологических групп свиноматок.

Как было указано выше, величина технологической группы свиноматок в период подсоса составляет 20 голов.

Таким образом, потребность в станкоместах (гнездах) составит 392 = (19,6 х 20). Причем, 200 из них будут заняты свиноматками с поросятами, а 192 — поросятами на доращивании. Потребность в станкоместах для поросят отъемышей при двухфазной технологии не определяется.

Важным моментом при организации поточной технологии является циклограмма.

Желательно разработать две циклограммы:

- циклограмму движения поголовья;

- циклограмму использования помещений.

К их разработке приступают после определения числа производственных групп, длительности периодов производственного цикла.

Циклограмма – это графическое изображение размещения и движения технологических групп свиней в производственных помещениях предприятия.

На вертикальной оси циклограммы указываются помещения (секции) для содержания свиней различных половозрастных групп (холостых, условно- супоросных, супоросных, подсосных свиноматок, поросят на доращивании, молодняка на откорме). Здесь же указывается число секций, технологических групп и общее количество животных в этом периоде. При двухфазной технологии подсосный период и период доращивания объединяются.

На горизонтальной оси циклограммы, в масштабе, откладывается длительность производственного цикла с разделением на периоды содержания холостых, условно- супоросных, супоросных, подсосных свиноматок, поросят для доращивании, молодняка на откорме. Разбивка проводится по дням, неделям и месяцам года. Зная длительность различных фаз и производственных циклов, число технологических групп в каждом периоде на циклограмме воспроизводится графическое изображение движения каждой технологической группы в каждом периоде. Длина горизонтальных линий в масштабе соответствует продолжительности определенной фазы или цикла. Количество линий должно быть равно числу технологических групп. Вертикальными линиями указывается переход технологической группы из одного производственного цикла (фазы) в другой.

После отъема поросят свиноматки поступают (возвращаются) на формирование очередных технологических групп холостых свиноматок через временной отрезок, равный циклу воспроизводства.

В данных расчетах производственный цикл составляет 431 день и состоит из цикла воспроизводства (фазы холостого, условно-супоросного, супоросного, тяжелосупоросного и подсосного периодов), цикла доращивания поросят и цикла откорма.

Содержание

Временные отрезки выражаются в масштабе и откладываются на горизонтальной оси циклограммы.

Первая технологическая группа, формируется в течение ритма производства 7 дней и содержится 28 дней в фазе холостого содержания, затем, после осеменения, переводится в помещение (секцию) для контроля за супоросностью и содержится там, в течение 35 дней, затем переводится в помещение для супоросных свиноматок, где содержится 70 дней. За 10 дней до опороса технологическая группа поступает в помещение для подсосных свиноматок и после содержания в течение 60 дней, поросята переводятся на доращивание, а подсосные свиноматки возвращаются на комплектование очередных групп холостых свиноматок.

После окончания периода доращивания первая технологическая группа переводится в помещение для откорма, где находится в течение 168 дней. Все эти операции графически изображаются на циклограмме.

Выше указывалось, что технологическая группа комплектуется в течение ритма производства, который для каждого хозяйства имеет свою величину.

Для данного примера ритм производства составляет 7 дней, следовательно, комплектование следующей технологической группы будет проведено в течение следующих 7 дней. Это так же изображается на циклограмме. Все фазы и периоды движения второй технологической группы в масштабе будут соответствовать движению первой технологической группы, однако во временном измерении они будут “сдвинуты” на 7 дней. В течение холостого периода содержания свиноматок (28 дней) будет сформировано 4 технологических группы (28 : 7 = 4), которые графически изображаются на циклограмме. В период условно-супоросного содержания свиноматок, количество групп изображенных на циклограмме будет 5 (35 : 7 = 5), в период супоросного содержания 10 (70 : 7 = 10) и т.д.

Данные показатели приведены в Tаблице 1.

Циклограмма поточного производства приведена на Рисунке 1.

Расчет потребности поголовья в кормах необходимо начинать с определения требуемого количества кормодней. Так как поголовье различных половозрастных групп при поточной технологии в течение года остается постоянным, то количество кормодней определяется умножением единовременного поголовья на число дней в году. Однако рационы кормления различных групп свиней требуют детализации. В частности, холостые свиноматки должны получать корма больше, чем супоросные свиноматки до 84 дней. После этого периода рационы свиноматок второй половины супоросности необходимо увеличить.

В этой связи при определении потребности свинопоголовья в кормах необходимо провести расчеты по определению единовременного поголовья свиней по группам кормления.

Определение единовременного поголовья для расчета потребности в кормах приведено в Таблице 5.

Таблица 5 — Расчет единовременного поголовья по группам кормления

Расчет общего количества кормодней и потребность в кормовых единицах по группам кормления приведен в Таблице 6.

Определение потребности откормочного поголовья рассчитывалось на среднюю живую массу 70 кг.

Таблица 6 — Расчет потребности поголовья в кормовых единицах

Содержание

Тема 8. Кормление коров по фазам производственного цикла.

⇐ ПредыдущаяСтр 7 из 9Следующая ⇒

Цель занятии. Приобрести навыки составления рационов для коров по фазам производственного цикла.

Методические указания:

Производственный цикл коровы, включает период времени между двумя отелами (межотельный период). Он подразделяется на несколько фаз6 раздой, разгар, спад лактации.

Структура кормового рациона и тип кормления меняются в зависимости от фазы производственного цикла.

Структура рациона, %

Группы кормов | Фазы производственного цикла | ||

| раздой (10-100 дней) | разгар (101-200 дней) | спад (201-305 дней) | |

| Грубые | 20 | 30 | 35 |

| Сочные | 40 | 30-40 | 45 |

| Концентраты | 40 | 35-30 | 20 |

| Тип кормления | концентратный | полуконцентратный | малоконцентратный |

В среднем коровы потребляют 2,8 – 3,2 кг СВ в расчете на 100 кг живой массы, а высокопродуктивные – от 3,5 до 4,7 кг. Концентрация энергии в 1кг СВ должна быть не менее 0,65 к.е. или 8 МДж ОЭ. Оптимальное количество Кл в рационе коров должно быть в пределах 28-20% от СВ в зависимости от удоя. СПО в рационах лактирующих коров 0,8-1,3. На 1 к.е должно приходиться: 30-35г жира, не менее 95г ПП, при удое свыше 20 кг в сутки- 105-110г, 6,5-7,4г поваренной соли, столько же кальция, 4,5-5,3г фосфора, 40-50г каротина.

В расчете на 100 кг живой массы корове требуется 1,5-2 кг сена (при использовании соломы или сенажа — 1кг), 5-6 кг силоса, 3-4 кг сенажа, 0,5-0,7 кг соломы; на 1 кг молока суточного удоя – 0,5-1 кг кормовой свеклы,100-400 г концентратов.

В период раздоя применяется авансированное кормление. В этот период коровам дают помимо необходимого количества кормов на фактический удой аванс на увеличение удоев в размере 2-3 к.е. в сутки. Такое авансированное кормление применяют до тех пор, пока коровы отвечают повышением продуктивности.

Запуск коров начинают за 60-70 дней до отела, с тем чтобы продолжительность сухостойного периода составила 50-60 дней. Т.о., период запуска длиться 7-10 дней. Запуск считается законченным, если образование молока полностью прекращается.

Для сухостойных коров кормовая норма определена с учетом фактической живой массы и запланированной продуктивности. Сухостойных коров кормят дифференцированно в зависимости от периода сухостоя, который условной разбивается на 6 декад:

Показатели | Декада сухостойного периода | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| % от нормы скармливания | 80 | 100 | 110 | 120 | 100 | 80 |

| Использование концентратов, кг | 1-2 | 2-3 | 3-4 | 4-3 | 3-2 | 2-1 |

На 100 кг живой массы сухостойной корове требуется 2-2,5 кг сена, 0,5-0,7 кг соломы, 3-4 кг силоса, 1,5-2 кг свеклы, 0,5 кг концентратов.

Стельным сухостойным коровам нельзя скармливать пивную дробину, жом, мезгу, барду, хлопковый шрот и жмых, силос низкого качества, а так же синтетические заменители протеина, так как это может привести к выкидышам и рождению слабого приплода.

В структуре рациона в стойловый период грубые корма могут составлять 40-60%, сочные – 20-30%, в том числе корнеплоды 10%, концентрированные – 20-30% от общей питательности рациона. В летний период – трава 80%, концентраты – 20%.

Балансирование рациона по протеину производится при помощи кормовых дрожжей или синтетических заменителей, по сахару при помощи патоки кормовой, кальция и фосфора – минеральными подкормками (приложение ). Каротин и витамин D восполняется при помощи витаминных добавок.

Витаминные добавки:

1. Рыбий жир – в 1г 350МЕ витамина А и 30МЕ витамина D3;

2. Масляный концентрат витаминов А и D – в 1г 3,5-4,2 тыс.МЕ витамина А и 350МЕ витамина D3;

3. Видекаротин — комплекс витамина D2 с каротином – в 1г 200 тыс.МЕ витамина D2 и 1,5мг каротина;

4. Микробиологический каротин КПМК – в 1000мкг содержится витамина А:

— для птицы — 1000МЕ,

— для крупного рогатого скота, свиней и овец – 500МЕ,

— для лошадей – 400МЕ;

5. Облученные дрожжи – в1г 4 тыс.МЕ витамина D2;

6. Видеин – комплекс витамина D3 с казеином – в 1г 200тыс.МЕ витамина D3;

7. Биомасса пропионовокислых бактерий (БПБ) – в 1г 350-550мкг витамина В12;

8. препарат КМБ (концентрат метанового брожения) – в 1г 30-40мг витамина В12;

9. Микробный каротин – в 1г 7-12мг каротина.

При балансировании рациона допускается отклонение от нормы 5%

Задание. Составить рацион кормления коровы, согласно карточки индивидуального задания. Сбалансировать рацион.

| Корма | кг | К.е.,кг | ОЭ, МДж | ПП,г | Сахар,г | СК,г | Са,г | Р,г | Каро-тин,мг | Вит.Д2, МЕ |

| Итого | ||||||||||

| Норма | ||||||||||

| ±к норм | ||||||||||

| ±в% |

Рекомендуемые страницы:

Расчет НЗП

Окончание статьи. Начало в № 10

Планирование и контроль

После того как мы определили оптимальную партию для запуска в производство и периодичность запуска-выпуска, выбрали вид движения деталей, рассчитали полную длительность производственного цикла, можно переходить к планированию и контролю.

Для этого можно использовать следующие управленческие формы:

- визуальную — «Нормативный график запуска-выпуска партий деталей»;

- цифровую — «План-факт по запуску-выпуску»;

- картотека.

Эти планово-диспетчерские документы могут составляться как в целом по заводу, так и отдельно по цехам, участкам.

Так, в форме «Нормативный график запуска-выпуска партий деталей» видно, что Редуктор АВ12.00.00, для которого выше выполнены расчеты, запускается в производства два раза в месяц с периодичностью 14 календарных дней. Кроме того, диспетчер должен проследить, чтобы 04.09.2016 в производство запустили Звездочку ТЛ 11.03.005 и Втулку НК 78.45.012.

Благодаря форме «План-факт по запуску-выпуску» на начало месяца диспетчер производства имеет заранее рассчитанные плановые показатели, а в необходимые рабочие дни отмечает факт сдачи партии готовых изделий. Например, Ролик КВ 18.11.000 должны были сдать на склад 16.09. а фактически сдали 17.09.

Расчет календарно-плановых опережений

Календарное опережение — это величина календарного времени от запланированной даты выпуска серий изделий до запуска деталей или узлов на определенной стадии производства.

Важно!

По опережениям можно определить, за сколько дней до выпуска готового изделия должна быть запущена в обработку партия данных деталей на каждой технологической стадии производства.

Величина опережения может быть выражена в днях, в изделиях или в порядковых номерах изделий, которые присваиваются также комплектам заготовок, узлов. Величина опережения состоит из длительности производственного цикла и резервного времени, обеспечивающего своевременное начало работ на последующей фазе процесса при возникновении перебоев различного характера.

Опережения рассчитываются по отдельным цехам и деталям изделия.

Опережение может рассчитываться как по запуску детали по каждому цеху, так и по выпуску ее цехом.

Время опережения на запуск (Озап) определяется как сумма длительности изготовления детали (изделия) во всех цехах, включая цех, для которого рассчитывается время опережения, и резервного времени во всех цехах, т. е. время опережения на запуск заготовительного цеха относительно сборочного равно длительности цикла изготовления детали (изделия).

Время опережения на выпуск (Овып) рассчитывается как сумма длительности изготовления детали (изделия) во всех цехах, следующих за цехом, для которого рассчитывается время опережения, и резервного времени во всех цехах (включая цех, для которого рассчитывается время опережения).

К сведению

Рассчитывать опережения запуска-выпуска необходимо для того, чтобы определить частные сроки запуска и выпуска деталей, а значит, обеспечить цехи заготовками и деталями, своевременно выпустить продукцию.

Схема полного цикла и графический расчет опережений представлены на рис. 5.

Е. С. Панченко,

бизнес-консультант

4.4 Расчет длительности производственного цикла. Расчет производственной программы мебельного производства

Похожие главы из других работ:

Анализ эффективности производства деталей на предприятии машиностроения

5. Расчет продолжительности производственного цикла

Построение циклограммы Процесс изготовления партии деталей, проходящей через многие операции, состоит из совокупности операционных циклов…

Зарубежный опыт планирования производства

3. Расчет длительности изготовления любой номенклатурной позиции этого заказа

В расчетах используем 20 рабочих дней в любом месяце. Причем рабочие дни будут соответствовать следующим датам: 1,2,3,4,5,8,9,10,11,12,15,16,17,18,19,22,23,24,25,26. Заказ А1 Общая сборка = 0,7 * 20 = 14 дней; Сборка 1 = 0,3 * 20 = 6 дней; Дет.1, дет.2, дет.3, дет.4 = 0,15 * 10 = 1,5 дня; Дет.11…

Зарубежный опыт планирования производства

5. Определение длительности механической, сборочной фазы производственного процесса

Заказ А1 Сроки сборочной фазы: с 26 января по 26 февраля, что соответствует по длительности 21 дню. Сроки механической фазы: С 22 января по 4 февраля, что соответствует по длительности 9 дням. Заказ А2 Сроки сборочной фазы: с 5 января по 26 февраля…

Изучение особенностей изготовления арматурных изделий

4.6 Расчет длительности операционного цикла производства арматурных изделий для железобетонной конструкции

Определение длительности операционного цикла в арматурном производстве позволяет оценить, какую часть она занимает в общей продолжительности технологического процесса изготовления железобетонного изделия…

Конструирование и расчет прочности шлюзовой камеры

3. РАСЧЁТ ДЛИТЕЛЬНОСТИ ОТКАЧКИ ПРИ КВАЗИСТАЦИОНАРНОМ ТЕЧЕНИИ ГАЗА

Стационарным течением газа называется такое, когда давление и поток неизменны во времени, а режим течения газа одинаков по всей длине трубопровода [4]…

Организация поточного производства машинокомплекта на участке механообработки

2. расчет длительности цикла детали и машинокомплекта

Производственный цикл — интервал календарного времени между началом и окончанием технологического процесса производства конкретной продукции независимо от числа одновременно изготавливаемых изделий и деталей…

Организация поточной линии в механообрабатывающем цехе

2. Выбор движения предметов труда относительно операций технологического процесса и определение длительности производственного цикла

Существуют следующие виды движения предметов труда: — последовательный вид движения; — последовательно-параллельный — параллельный вид движения. ю Последовательный вид движения…

Организация производства на предприятии пищевой промышленности

7. Расчет длительности производственного цикла

Для рациональной организации производственного процесса целесообразно использовать часовой график. В хлебопекарной промышленности применяются несколько видов часовых графиков производственного процесса…

Построение модели процесса настилания тканей для раскроя мужского костюма и оптимизация процесса с целью снижения трудоемкости

1.4 Расчет длительности процесса настилания

Зная затраты времени на выполнение одного приема и его повторяемость, можно рассчитать длительность цикла настилания. Для облегчения расчетов необходимо составить сводную таблицу по форме таблице 3. Таблица 3. Обозн…

Проектирование производственного цеха

3.1 Определение вида движения партий деталей и расчет длительности производственного цикла

цех производственный оборотный затрата Существует три вида движения партий деталей в производстве: последовательный…

Разработка агрегатного станка для обработки группы отверстий в детали «Крышка»

2.2 Определение длительности рабочего цикла на базе построения циклограммы работы агрегатного станка

По заданию длительность рабочего цикла определяется на базе построения циклограммы работы спроектированного оборудования. Для этого нужно знать длительность рабочего цикла каждой головки…

Разработка технологической карты на производство свай квадратного сечения

3.1 Расчет длительности элементных циклов

Основными расчетными величинами при проектировании технологического проекта являются длительности операций и элементных циклов. Для более полного и точного учета времени, затрачиваемого на выполнение элементного цикла…

Расчет продолжительности производственного цикла на однопредметной прерывно-поточной линии

1.3 Расчет продолжительности производственного цикла на ОППЛ

На ОППЛ образуются технологические, транспортные, страховые и межоперационные оборотные заделы. Таким образом обеспечивается непрерывность движения конвейера (производственного процесса) засчет имеющихся запасов (заделов)…

Расчет производственной программы мебельного производства

4.4 Расчет длительности производственного цикла

Длительность производственного цикла рассчитывается по формуле: Тц = (Тосн + Тмо) * Креж, (4.3) где Тосн — длительность основных технологических операций, час; Тмо — время межоперационных перерывов, час; К реж — коэффициент режима (приложение 22)…

Расчёт кранового электропривода механизма подъема

8. Расчет длительности пуска двигателя

Определим время разгона электропривода на прямолинейной характеристики при постоянном динамическом моменте/1/: ;(7.15.) где JУ- суммарный момент инерции механизма приведенный к валу двигателя кг•м2; -постоянный динамический момент; щкон…

Понимание 5 этапов производства инди-фильмов

Понимание 5 этапов производства инди-фильмов

Film Production создается в 5 этапов: разработка, подготовка, производство, пост-продакшн и распространение. У каждой фазы своя цель, главная цель которой — перейти к следующему и, в конечном итоге, к распространению. Каждый этап различается по продолжительности, и разные роли подходят для разных этапов. К сожалению, некоторые проекты не доживают до конца, так как некоторые остаются в процессе разработки и подготовки к производству.

Если вы серьезно относитесь к работе в кино, вам придется пройти один или несколько этапов в той роли, которую вы преследуете. Вот полезный план каждого из них, чтобы дать вам представление о процессе создания фильма.

1. Производство фильмов — проявкаЗдесь родился проект. Это этап создания, написания, организации и планирования проекта. В процессе разработки составляется предварительный бюджет, прилагаются ключевые роли, выбираются ключевые креативы, исследуются основные места и могут быть написаны несколько проектов сценариев.Это все, что нужно для того, чтобы показать, каким будет проект и сколько будет стоить его реализация. Он начинается в тот момент, когда продюсер думает о проекте или писатель начинает писать слова на странице.

На разработкумогут уйти месяцы или даже годы, чтобы проект получил зеленый свет от студии или получил независимое финансирование и перешел в пре-продакшн. Зеленое освещение фильма означает, что студия одобрила идею, профинансирует проект и перейдет в производство. Команда, задействованная на этапе разработки, весьма минимальна по сравнению со всеми другими этапами, поскольку это всего лишь небольшая группа креативщиков и руководителей, создающих историю и связанный с ней бюджет.Как только проект получит финансирование, он перейдет в фазу подготовки к производству с упором на даты съемок и временные рамки для завершения проекта.

Особенно известным примером проблемной разработки был Mad Max: Fury Road . Разработка и подготовка к производству четвертой части франшизы Джорджа Миллера «Безумный Макс», которая впервые была запущена в 1979 году, началась в конце 90-х, когда был написан сценарий, а съемки запланированы на начало 2000-х.Последовала чума невезения. Вы можете узнать больше об этом этапе производства на нашем дочернем сайте Bulletproof Screenwriting .

Война в Персидском заливе помешала съемкам в первоначально разведанном месте, а когда съемки были перенесены на бесплодный ландшафт и идеальную постапокалиптическую атмосферу пустыни в Брокен-Хилле, Австралия, разразилась десятилетняя засуха. Грязь и пыль сменились пышной зеленью и полевыми цветами. После более чем десяти лет планирования и задержек фильм, наконец, был снят в Намибии и Южной Африке, а пикапы — в Австралии.За это время Джордж Миллер снял обе части фильма «Счастливые ноги», ожидая подходящего времени для завершения своего первоначального проекта. Фильм был выпущен и получил огромный успех у критиков и кассовых сборов, что доказывает, что иногда ожидание того стоит.

2. Производство фильмов — предварительная подготовкаPre-production (или, как его еще называют, pre-production) — это когда сценарии изменяются, бюджеты корректируются, актеры подбираются, локации исследуются, нанимается съемочная группа, изменяются графики съемок, разрабатываются и создаются декорации, изготавливаются и подгоняются костюмы, и все такое. что делать со съемкой планируется и проверяется.Этап подготовки к производству может длиться многие месяцы от первоначального одобрения проекта до момента, когда камеры действительно начнут работать. По мере приближения этой даты съемочная группа растет, и многие люди нанимаются за две-восемь недель до начала съемок.

В эти недели идет большой толчок к тому, чтобы доработать все, что нужно подготовить перед съемкой камеры. Хотя в процессе разработки, скорее всего, потребуются годы обдумывания, формирования концепции, написания и созерцания космоса в сказочном оцепенении, после подтверждения дат съемок работа становится чрезвычайно сосредоточенной на соблюдении бюджета и графиков съемок.

3. Производство фильмов — ПроизводствоЭтап производства — это место, где резина отправляется в путь. Сценарист, режиссер, продюсер и бесчисленное множество других творческих умов, наконец, видят, как их идеи запечатлены на пленке, день за днем. Производство обычно является самым коротким из пяти этапов, хотя оно имеет первостепенное значение для фильма и на него выделяется большая часть бюджета. Производство — самое загруженное время, когда команда увеличивается до сотен, а дни становятся длиннее, чтобы максимально эффективно использовать все оборудование и места для аренды.

В этот период съемочная группа работает очень усердно, а количество съемочных часов в день составляет до шестнадцати часов. Проекты выполняются по строгому графику, с актерским составом только на определенный период времени, поэтому съемочная группа имеет решающее значение для выжимания каждого бита энергии, чтобы проект был успешно завершен в срок.

4. Производство фильмов — постпродакшн

Итак, вы придумали идею, написали сценарий, собрали средства, наняли большую команду для ее воплощения, потратили большую часть своего бюджета и, надеюсь, сняли приличные кадры в процессе.Пришло время перейти к постпродакшну. Здесь монтируют кадры,

Здесь редактируется отснятый материал, микшируется звук, добавляются визуальные эффекты, создается саундтрек, создаются заголовки, а проект завершается и готовится к распространению. Хотя съемочная группа проделала много тяжелой работы, теперь команде постпродакшена предстоит тяжелая работа, чтобы собрать все сцены воедино и создать потрясающую историю.

Постпродакшн начинается еще во время съемок, так как отснятый материал собирается, как только начинается первый день съемок.Это помогает увидеть, как проект будет завершен как можно скорее, но также может помочь выявить проблемы с отснятым материалом или любые пробелы в истории, пока идет съемка. При необходимости снимки можно будет сделать в более поздние дни без особого вмешательства в график съемок.

5. РаспределениеБез строгой и надежной стратегии сбыта остальные четыре стадии производства в некоторой степени избыточны, по крайней мере, с точки зрения бизнеса. Дистрибьюция — это заключительный этап проекта для производителей, стремящихся к окупаемости инвестиций.Это может быть распространение в кинотеатрах, продажа телесети или потоковому сервису или выпуск непосредственно на DVD.

Каким бы ни был план распространения, производители потратят много часов на планирование и маркетинг своей продукции, чтобы обеспечить наибольшую аудиторию и наибольшую отдачу. В эпоху цифровых технологий и быстро меняющихся технологий зрители смотрят контент по-новому, а это означает, что этап распространения постоянно развивается.

Несмотря на то, что распространение является заключительной стадией проекта, канал распространения и маркетинга проекта будет запланирован на этапе подготовки к производству.Если это плохо спланировано и не удастся получить хорошее распространение, то все остальные этапы будут потрачены впустую, поскольку никто не увидит конечный продукт и не покроет стоимость проекта. Будем надеяться, что проект проходит все этапы плавно и эффективно, и, таким образом, продюсер снова начинает цикл другого проекта, снова нанимая меня (и, возможно, вас!).

Если это плохо спланировано и не удастся получить хорошее распространение, то все остальные этапы будут потрачены впустую, поскольку никто не увидит конечный продукт и не покроет стоимость проекта.Будем надеяться, что проект проходит все этапы плавно и эффективно, и, таким образом, продюсер снова начинает цикл другого проекта, снова нанимая меня (и, возможно, вас!).

Мэтт Уэбб — автор книги Setlife: Руководство по поиску работы в кино (и сохранению ее) . Он является помощником директора с такими кредитами, как The Great Gatsby , Mad Max: Fury Road , Hacksaw Ridge , Pirates of the Carribean и Alien: Covenant .

Setlife: Руководство по получению… — это обязательное руководство, предназначенное для того, чтобы подготовить вас к тому, что происходит в обычный день на съемочной площадке. Практические советы Мэтта Уэбба незаменимы для прочтения всем, кто хочет сделать карьеру в киноиндустрии. Книгу можно купить на Amazon за 25 долларов.

ОБРАЗОВАНИЕ ПО РЕАЛЬНОМУ СТРИМОВОМУ КИНО

- Indie Film Hustle TV (потоковое видео в реальном мире, образование)

- Голливудская киношкола: мастер-класс по режиссуре кино и телевидения

- «Режиссер в коробке» — научитесь снимать инди-фильм — 18 часов + уроков

- План повествования: два путешествия героя

- Серия «Диалог: 38 часов уроков от ведущих голливудских сценаристов»

СМОТРЕТЬ ФИЛЬМЫ

- На углу эго и желаний — БЕСПЛАТНО на Amazon Prime

- Это мег — БЕСПЛАТНО на Amazon Prime

РЕСУРСЫ ДЛЯ СЪЕМКИ КИНО

- Академия IFH — Эксклюзивный тренинг по кинопроизводству и сценарию

- Инди-фильм Hustle® Podcast

- Bulletproof Screenwriting® Podcast

- Подкаст Filmtrepreneur ™

- FreeFilmBook.com (Загрузите вашу БЕСПЛАТНУЮ аудиокнигу о кинопроизводстве)

Если вам понравился The Film Movement in Cinema Series , то вам понравится:

Понравилось движение в кино в сериале? Поделитесь им в своих социальных сетях (Facebook, Twitter, электронная почта и т. Д.), Используя кнопки социальных сетей сбоку или внизу блога. Или разместите сообщение в своем блоге и любом другом месте, где вы считаете, что это было бы хорошо. Спасибо.

Я приветствую мысли и замечания по ЛЮБОМУ из содержания выше в разделе комментариев ниже…

Общайтесь с Indie Film Hustle:

Facebook: Indie Film Hustle

Twitter: @indiefilmhustle

Instagram: @ifilmhustle

YouTube: Indie Film Hustle

Подкасты, которые вы должны слушать:

Подкаст: Подкаст Indie Film Hustle®

Подкаст: Подкаст Bulletproof Screenwriting®

Подкаст: Подкаст Filmtrepreneur®

Что вам нужно в жизни:

Академия IFH: Эксклюзивный тренинг по кинопроизводству и сценарию

IFHTV: Indie Film Hustle TV

Книга: Rise of the Filmtrepreneur®: How to Turn Your Indie Film в бизнес зарабатывание денег

Книга: Стрельба для толпы (на основе невероятной правдивой истории кинопроизводства)

БЕСПЛАТНАЯ серия видеопроизводства из трех инди-фильмов

Обратите внимание, что некоторые ссылки на этой странице являются партнерскими ссылками, и без дополнительных затрат для вас я получу комиссию, если вы решите совершить покупку или воспользоваться услугой.Поймите, что у меня есть опыт работы со всеми этими услугами, продуктами и компаниями, и я рекомендую их, потому что они чрезвычайно полезны и полезны, а не из-за небольших комиссионных, которые я получаю, если вы решите что-то купить.

Семь этапов производства фильма

Есть несколько этапов, через которые проходит каждый фильм, чтобы попасть на экран. Мы дадим вам обзор каждого этапа от разработки до доставки.

Теперь мы рассмотрели деньги, необходимые для кинопроизводства, пришло время более подробно рассмотреть этапы, через которые проходит фильм.Ниже приведены семь ключевых этапов создания фильма от первоначальной идеи до просмотра его на большом экране.1. Разработка

Начало проекта может быть разным, но обычно начинается с разработки сценария, будь то существующий сценарий, книга или краткое описание истории. Разработка также может начаться с того, что Режиссер и / или Сценарист поделились идеей с Продюсером.2. Подготовка к производству

Это этап, на котором вы сузите варианты производства. Это то место, где происходит все планирование до того, как камера откроется и определит общее видение проекта.В пре-продакшн также входит проработка места съемки и кастинга. Продюсер теперь наймет линейного менеджера или менеджера по производству, чтобы составить график и бюджет фильма.3. Производство

На этом этапе важно заранее планировать ежедневную съемку. Основная цель — придерживаться бюджета и графика, это требует постоянной бдительности. Коммуникация является ключевым фактором между местом, съемочной площадкой, офисом, производственной компанией, дистрибьюторами — короче говоря, все вовлеченные стороны4. Основная фотография

Это когда камера катится.Это почти всегда самый дорогой этап кинопроизводства из-за зарплат актеров, режиссеров и съемочной группы, а также затрат на определенные кадры, реквизит и специальные эффекты на съемочной площадке. Все, что произошло до этого момента, сделано для того, чтобы основная фотография прошла как можно более плавно и эффективно. Общение между всеми сторонами имеет решающее значение во время съемок, и производство должно вести полный набор записей и стремиться оставаться в срок и в рамках бюджета.5. Обертка

Период сразу после стрельбы заканчивается.Это когда мы разбиваем (разбираем) набор и расчищаем место. Все должно быть возвращено поставщикам в хорошем состоянии и должен быть полный комплект записей о съемке.6. Постпродакшн

Этот этап начинается, когда заканчивается основная фотография, но они могут перекрываться. Основная часть постпродакшена состоит из просмотра отснятого материала и сборки фильма — монтажа. По мере необходимости, будут внесены вклады от специалистов по визуальным эффектам (VFX), музыке и звуковому дизайну. Картинка будет заблокирована, и будут созданы элементы доставки.Дополнительную информацию о пост-продакшене можно будет найти позже на первой неделе курса.7. Распространение

Когда фильм закончен, его нужно распространить. Таким образом производители возвращают свои деньги, и значительное количество времени и энергии будет потрачено на обеспечение правильных сделок по сбыту для своих проектов. Фильм поступит в кинотеатры и / или будет распространяться через различные платформы, такие как Amazon Prime, Netflix, HBO и т. Д.© Гильдия производителей Великобритании

Связь производственного процесса и жизненные циклы продукта

Регулярность циклов роста живых организмов всегда очаровывала тех, кто вдумчиво наблюдает за закономерностью, и имеет ли приглашенный рост цикл разнообразных живых попыток применить одни и те же принципы — предсказуемой последовательности быстрого роста с последующим созреванием, упадком и смертью. — компаниям и избранным отраслям.Одна из таких концепций, известная как «жизненный цикл продукта», была изучена в широком диапазоне организационных условий. 1 Однако существует достаточно противоположных теорий, чтобы вызвать сомнения у таких людей, как Н.К. Дхалла и С. Юспех, которые несколько лет назад на тех же страницах утверждали, что бизнесменам следует забыть о концепции жизненного цикла продукта. 2

Независимо от того, является ли модель жизненного цикла продукта общим правилом или применима только к конкретным случаям, она обеспечивает полезную и провокационную основу для размышлений о росте и развитии нового продукта, компании или всей отрасли.Однако одним из основных недостатков этого подхода является то, что он концентрируется на маркетинговых последствиях модели жизненного цикла. При этом это означает, что другие аспекты деловой и отраслевой среды движутся согласованно с жизненным циклом рынка. Хотя такой взгляд может помочь задуматься о видах изменений, которые происходят в различных отраслях, отдельная компания часто находит его слишком упрощенным для использования в своем стратегическом планировании. Фактически, эта концепция может даже вводить в заблуждение при стратегическом планировании.

В этой статье мы предполагаем, что отделение концепции жизненного цикла продукта от связанного, но отдельного явления, которое мы будем называть «жизненным циклом процесса», облегчает понимание стратегических вариантов, доступных компании, особенно в отношении ее производственной функции.

Матрица продукт-процесс

Жизненный цикл процесса привлекает все большее внимание бизнес-менеджеров и исследователей в течение последних нескольких лет. 3 Подобно тому, как продукт и рынок проходят через ряд основных стадий, так и производственный процесс, используемый при изготовлении этого продукта.Эволюция процесса обычно начинается с «плавного» процесса — очень гибкого, но не очень рентабельного — и продолжается в направлении повышения стандартизации, механизации и автоматизации. Эта эволюция завершается «системным процессом», который является очень эффективным, но гораздо более капиталоемким, взаимосвязанным и, следовательно, менее гибким, чем исходный жидкий процесс.

Используя матрицу продукт-процесс, приложение I предлагает один способ, которым может быть представлено взаимодействие как продукта, так и стадий жизненного цикла процесса.Строки этой матрицы представляют основные стадии, через которые имеет тенденцию проходить производственный процесс, переходя от жидкой формы в верхнем ряду к системной форме в нижнем ряду. Столбцы представляют фазы жизненного цикла продукта: от большого разнообразия, связанного с запуском в левой части, до стандартизированных товарных продуктов в правой части.

Приложение I. Соответствие основных этапов жизненного цикла продукта и процесса

Положение по диагонали

Компанию (или бизнес-единицу в рамках диверсифицированной компании) можно охарактеризовать как занимающую определенный регион в матрице, определяемый стадией жизненного цикла продукта и выбором производственного процесса для этого продукта.Несколько простых примеров могут прояснить это. Типичным примером компании, расположенной в верхнем левом углу, является коммерческий принтер. В такой компании каждая работа уникальна, и беспорядочный процесс или процесс работы цеха обычно выбирается как наиболее эффективный для удовлетворения этих требований к продукту. В таком цехе вакансии поступают в разных формах и требуют разных задач, поэтому оборудование имеет тенденцию быть относительно универсальным. Кроме того, это оборудование редко используется на 100%, рабочие обычно обладают широким спектром производственных навыков, и выполнение каждой работы на заводе занимает гораздо больше времени, чем рабочее время, необходимое для этой работы.

Далее по диагонали в этой матрице производитель тяжелого оборудования обычно выбирает производственную структуру, характеризуемую как процесс «несвязанного технологического потока». Хотя компания может производить ряд продуктов (клиент может даже иметь возможность заказать несколько индивидуализированную единицу), экономия на масштабе производства обычно побуждает такие компании предлагать несколько базовых моделей с множеством опций. Это позволяет производству перейти от рабочего цеха к схеме потока, при которой партии данной модели нерегулярно проходят через серию рабочих станций или, возможно, даже через сборочную линию небольшого объема.

Еще ниже по диагонали для такого продукта, как автомобили или крупная бытовая техника, компания обычно предпочитает производить только несколько моделей и использовать относительно механизированный и связанный производственный процесс, такой как движущаяся сборочная линия. Такой процесс соответствует требованиям жизненного цикла продукта, которым автомобильные компании должны удовлетворять, с экономией, доступной от стандартизированного и автоматизированного процесса.

Наконец, в дальнем правом углу матрицы можно найти операции нефтепереработки, такие как переработка масла или сахара, где продукт является товаром, а процесс является непрерывным.Хотя такие операции являются узкоспециализированными, негибкими и капиталоемкими, их недостатки более чем компенсируются низкими переменными затратами, возникающими из-за большого объема, проходящего через стандартизованный процесс.

В Приложении I в двух углах матрицы отсутствуют отрасли или отдельные компании. Верхний правый угол характеризует товарный продукт, произведенный в процессе работы мастерской, что просто неэкономично. Таким образом, в этом секторе нет компаний или производств.Точно так же нижний левый угол представляет собой единственный в своем роде продукт, который производится с помощью непрерывных или очень специфических процессов. Такие процессы просто слишком негибкие для таких уникальных требований к продукту.

По диагонали

Примеры, процитированные до сих пор, были более знакомыми «диагональными случаями», в которых определенный вид структуры продукта сопоставляется с его «естественной» структурой процесса. Но компания может стремиться к противопоставлению по диагонали, а не прямо к ее конкурентному преимуществу.Rolls-Royce Ltd. по-прежнему производит ограниченную линейку автомобилей, используя процесс, который больше похож на мастерскую, чем на сборочную линию. Компания, которая позволяет себе отклоняться от диагонали, не понимая возможных последствий такого сдвига, напрашивается на проблемы. Очевидно, это относится к нескольким компаниям, занимающимся промышленным жилищным строительством, которые позволили своим производственным операциям стать слишком капиталоемкими и слишком зависимыми от стабильного крупносерийного производства в начале 1970-х годов.

Как и следовало ожидать, когда компания уходит слишком далеко от диагонали, она становится все более непохожей на своих конкурентов. Это может или не может, в зависимости от успеха в достижении цели и использования преимуществ своей ниши, сделать его более уязвимым для атак. Координация маркетинга и производства может стать более сложной, поскольку эти две области сталкиваются со все более разными возможностями и давлением. Нередко компании обнаруживают, что либо непреднамеренно, либо по сознательному выбору они занимают позиции в матрице, очень отличающиеся от позиций их конкурентов, и должны подумать о радикальных мерах по исправлению положения.Большинство небольших компаний, которые входят в развитую отрасль, конечно же, начинают этот путь, что дает одно объяснение как сильных, так и слабых сторон их ситуации.

Одним из примеров того, как компания сочетает свои движения по этим двум измерениям с изменениями в своей отрасли, является компания Zenith Radio Corporation в середине 1960-х годов. Компания Zenith в целом придерживалась стратегии сохранения высокой степени гибкости в своих производственных мощностях по производству цветных телевизионных приемников. В то время мы бы охарактеризовали эту структуру процесса как этап 2.Однако при планировании дополнительных производственных мощностей для производства цветных телевизоров в 1966 году (в разгар быстрого роста рынка) Zenith решила расширить производственные мощности таким образом, чтобы это явилось явным движением вниз по технологическому процессу, к диагонали матрицы, за счет консолидация сборки цветных телевизоров на двух крупных заводах. Одно из них было в области относительно дешевой рабочей силы в Соединенных Штатах. Несмотря на то, что у Zenith по-прежнему были объекты, которые были более гибкими, чем у других компаний отрасли, это решение отражало оценку корпоративным руководством необходимости оставаться в пределах отрасли по измерению процессов, чтобы его отличная маркетинговая стратегия не была ограничена неэффективное производство.

Интересно, что семь лет спустя Zenith приняла аналогичное решение сохранить все производство корпусов цветных телевизоров в Соединенных Штатах, а не потерять гибкость и нести расходы по перемещению производства на Дальний Восток. Это решение, вместе с другими решениями, принятыми за последние пять лет, сейчас ставится под сомнение. Используя нашу терминологию, Zenith снова оказывается намного выше диагонали по сравнению со своими крупными, в основном японскими, конкурентами, большинство из которых механизировали свои производственные процессы, разместили их в странах с низкой заработной платой и приступили к другим программам сокращения затрат. .

Включение этого дополнительного аспекта в стратегическое планирование способствует более творческому мышлению об организационной компетенции и конкурентных преимуществах. Это также может привести к более обоснованным прогнозам изменений, которые могут произойти в конкретной отрасли, и к рассмотрению стратегий, которым можно было бы следовать при реагировании на такие обвинения. Наконец, это естественный способ вовлечь руководителей производства в процесс планирования, чтобы они могли более эффективно соотносить свои возможности и решения с маркетинговой стратегией и корпоративными целями.Опыт конца 1960-х — начала 1970-х годов показывает, что основные конкурентные преимущества могут быть получены у компаний, которые могут объединить свои производственные и маркетинговые организации с общей стратегией. 4

Использование концепции

Мы исследуем три вопроса, которые вытекают из жизненного цикла продукта-процесса: (1) концепция отличительной компетенции, (2) управленческие последствия выбора конкретной комбинации продукта-процесса с учетом конкуренции и (3) организационная различных операционных подразделений, чтобы они могли специализироваться на отдельных частях общей производственной задачи, сохраняя при этом общую координацию.

Отличительная компетентность

Большинству компаний нравится считать себя особенно хорошими по сравнению со своими конкурентами в определенных областях, и они стараются избегать конкуренции в других. Их цель — защитить эту отличительную способность от внешних атак или внутренней бесцельности и использовать ее там, где это возможно. К сожалению, время от времени руководство уделяет внимание маркетингу и упускает из виду ценность производственных возможностей.Когда это происходит, он думает о стратегии только с точки зрения измерения продукта и рынка в контексте жизненного цикла продукта. Фактически, руководство концентрирует ресурсы и усилия по планированию в относительно узком столбце матрицы, показанной в Приложении I на странице 4.

Преимущество двумерной точки зрения состоит в том, что она позволяет компании уточнить, в чем на самом деле состоит ее отличительная компетенция, и сосредоточить свое внимание на ограниченном наборе технологических решений и альтернатив, а также на ограниченном наборе решений. маркетинговые альтернативы.Реальный фокус сохраняется только тогда, когда акцент делается на одном «пятне» в матрице — фокусе на процессе, а также на продукте или рынке. Как предположил Уикхэм Скиннер, сужение фокуса деятельности бизнес-единицы может значительно увеличить шансы на успех для организации. 5

Обдумывание параметров процесса и продукта может повлиять на то, как компания определяет свой «продукт». Например, недавно мы исследовали случай специализированного производителя печатных плат.Первоначальная оценка руководством своего положения в матрице заключалась в том, что оно производило малосерийный, единственный в своем роде продукт с использованием сильно связанного процесса сборочной линии (это поместило бы его в нижний левый угол матрицы). Однако после дальнейшего размышления руководство решило, что, хотя компания специализировалась на небольших производственных партиях, «продуктом», который она действительно предлагала, была возможность проектирования печатных плат специального назначения. В некотором смысле, тогда это было массовое производство дизайна, а не досок.Значит, компания все-таки была недалеко от диагонали. Это знание отличительной компетенции компании было полезно для руководства, поскольку оно рассматривало различные проекты и решения, только некоторые из которых поддерживали фактическое положение компании в матрице.

Влияние положения

По мере того, как компания использует различные комбинации продукта и процесса, проблемы управления меняются. Именно взаимодействие между ними определяет, какие задачи будут критическими для данной компании или отрасли.Например, с точки зрения структуры процесса ключевым конкурентным преимуществом операции с беспорядочным потоком является ее гибкость как в отношении изменения продукта, так и объема. По мере продвижения к более стандартизированным процессам акцент на конкуренции обычно смещается с гибкости и качества (измеряемых с точки зрения специализации продукта) на надежность, предсказуемость и стоимость. Подобная последовательность акцентов на конкурентной борьбе происходит по мере того, как компания движется по измерению структуры продукта. Эти изменения приоритетов проиллюстрированы на Приложении II.

Приложение II Расширенная матрица продуктов и процессов

Для данной структуры продукта компания, чье конкурентное внимание уделяется качеству или разработке нового продукта, выберет гораздо более гибкие производственные операции, чем конкурент, который имеет такую же структуру продукта, но следует стратегии минимизации затрат. В качестве альтернативы компания, которая выбирает данную структуру процесса, усиливает характеристики этой структуры, принимая соответствующую структуру продукта.Первый подход позиционирует компанию выше диагонали, а второй — где-то вдоль нее.

Расположение компании в матрице должно учитывать ее традиционную ориентацию. Многие компании, как правило, относительно агрессивны в том измерении — продукт или процесс, — где они чувствуют себя наиболее компетентными, и принимают другое измерение как «заданное» отраслью и окружающей средой. Например, ориентированная на маркетинг компания, стремящаяся реагировать на потребности данного рынка, с большей вероятностью сделает упор на гибкость и качество, чем компания, ориентированная на производство, которая стремится сформировать рынок в соответствии со своими затратами или технологическим лидерством.

Примером этих двух конкурентных подходов в области производства электродвигателей является контраст между Reliance Electric и Emerson Electric. Reliance, с одной стороны, очевидно, выбрала производственные процессы, которые ставят его выше диагонали для данного продукта и рынка, и компания делает упор на настройку продукта и производительность. Emerson, с другой стороны, стремится позиционировать себя ниже диагонали и подчеркивает снижение затрат. В результате такой разницы в акцентах большинство продуктов Reliance находится в верхнем левом квадранте, тогда как продукты Emerson, как правило, находятся в правом нижнем квадранте.Даже там, где продуктовые линейки двух компаний пересекаются, Reliance, вероятно, будет использовать более плавный процесс для этого продукта, в то время как Emerson, скорее всего, будет использовать стандартизированный процесс.

Каждая компания стремилась развить набор конкурентных навыков в производстве и маркетинге, которые сделают ее более эффективной в выбранных ею секторах.

Концентрация внимания на верхнем левом квадранте по сравнению с нижним правым квадрантом имеет много дополнительных последствий для компании. Руководство, которое предпочитает конкурировать в основном в верхнем левом углу, должно решить, когда отказаться от продукта или рынка или отказаться от него, в то время как для руководства, решившего конкурировать в нижнем правом углу, главное решение — когда выйти на рынок.В последнем случае компания может наблюдать за развитием рынка и не нуждается в такой гибкости, как компании, позиционирующие себя в верхнем левом углу, поскольку изменения продукта и рынка обычно происходят реже на более поздних этапах жизненного цикла продукта. .

Такое понимание как продукта, так и процесса, особенно полезно при выборе соответствия этих двух параметров для нового продукта. Те, кто знаком с индустрией цифровых часов, могут вспомнить, что в начале 1970-х годов компания Texas Instruments представила линейку цифровых часов для ювелирных изделий.Этот продукт представляет собой матричную комбинацию в верхнем левом квадранте, как показано на Приложении II. К сожалению, эта линейка часов разочаровала Texas Instruments как по объему, так и по прибыльности. Поэтому в начале 1976 года TI представила цифровые часы по цене 19,95 доллара. Имея всего один электронный модуль и связанный производственный процесс, эти часы представляют собой комбинацию продукта и процесса по диагонали и многое другое в соответствии с традиционными сильными сторонами и акцентами TI.

Организация операций

Если руководство принимает во внимание аспект организационной компетентности и стратегии, связанные со структурой процессов, то обычно оно может более эффективно сосредоточить свои операционные подразделения на выполнении своих индивидуальных задач. Например, многие компании сталкиваются с проблемой организации производства запасных частей к своей основной продукции. Хотя увеличение объема первичной продукции могло привести к тому, что компания сместилась вниз по диагонали, последующий спрос на запасные части может потребовать комбинации продуктов и структур процессов ближе к верхнему левому углу матрицы.Предстоит изготовить намного больше предметов, каждое в меньшем объеме, и соответствующий процесс имеет тенденцию быть более гибким, чем это может быть в случае с первичным продуктом.

Чтобы удовлетворить особые потребности производства запасных частей, компания может разработать для них отдельное производство или просто разделить их производство на одном предприятии. Вероятно, наименее подходящим подходом является не дифференцировать такое производство от производства основного продукта, поскольку это потребует от завода охвата слишком широкого диапазона как продуктов, так и процессов, что сделает его менее эффективным и менее эффективным для обеих категорий продуктов.

Выбор продуктов и структур процессов определит вид производственных проблем, которые будут важны для руководства. Некоторые из ключевых задач, связанных с конкретной структурой процесса, указаны в правой части Приложения II. Признание того влияния, которое позиция компании в матрице оказывает на эти важные задачи, часто предполагает изменения в различных аспектах политики и процедур, которые компания использует при управлении своей производственной функцией, особенно в ее системе производственного контроля.Кроме того, меры, используемые для мониторинга и оценки производственных показателей компании, должны отражать выбранную матрицу, чтобы такие меры были одновременно полезными и совместимыми с корпоративными целями и стратегией.