Технология производства гофрокартона | Как устроено производство трехслойного гофрокартона

Оптимальным материалом для производства упаковочной тары сегодня считается гофрированный картон. Он отвечает всем традиционным требованиям к современной упаковке и обеспечивает ей наличие следующих свойств:

- высокой прочности;

- жесткости;

- твердости;

- повышенной амортизационной способности.

Важнейшими достоинствами гофрокартона считаются его экологичность и доступная цена. По этой причине данный материал удовлетворяет всем запросам потребителей.

Краткая история

Массовое производство гофрированного картона началось в далеком 1874 году и продолжается вот уже 150 лет. Новый материал был запатентован за 3 года до этого американцем Альбертом Джонсом. С тех пор претерпели существенные изменения оборудование для его производства, технологии, да и сам гофрокартон. Первые в мире образцы были двухслойными. Они содержали один плоский и один гофрированный слой. Сейчас в России и во всем мире выпускают трех-, пяти- и семислойные разновидности.

Они содержали один плоский и один гофрированный слой. Сейчас в России и во всем мире выпускают трех-, пяти- и семислойные разновидности.

Развитие линий по производству гофрокартона

Процесс изготовления гофрокартона с течением времени также был видоизменен. Он может осуществляться несколькими способами. Выбор самого подходящего из них зависит от ряда факторов. К ним относятся стоимость оборудования и возможность его производства внутри страны. Ведь доставка гофроагрегатов даже из ближних стран обходится весьма недешево. Оказывают влияние и другие обстоятельства.

Самое первое поколение оборудования для производства листового трехслойного гофрокартона было изготовлено из пушечных стволов. Рифленые валы нагревались с помощью газовых горелок. Машину приводили в движение ручным способом. В ходе дальнейшего наращивания гофропроизводства было создано более сложное оборудование. Благодаря ему стало возможным осуществить целый комплекс операций по обработке исходного сырья.

- нагрев бумажного полотна;

- создание волнистого слоя;

- нанесение клея;

- склеивание слоев между собой в нужном порядке.

Применение более новых технологий позволило увеличить скорость изготовления гофрированного картона. Чтобы проследить за этим явлением, обратимся к статистике, предложенной Википедией. В 1890 г. максимальная скорость производства составляла 3 м/мин. В 1930 г. она достигла 100 м/мин. В настоящее время создано оборудование со скоростью работы в 300 м/мин.

Все существующие технологии производства по сей день актуальны. Некоторые небольшие предприятия продолжают производить гофрокартон с использованием рифленых валов. Их нагревают до необходимой температуры и прогоняют через них простой картон или бумагу. В результате получают трехслойный материал необходимого профиля. Для формирования волнистых слоев рифленые валы нагревались до температуры 150-180 градусов.

Для формирования волнистых слоев рифленые валы нагревались до температуры 150-180 градусов.

Второй важный этап производства гофрокартона заключается в приклеивании слоя гофры к плоским листам. В качестве исходных материалов для формирования волнистого и плоских слоев могут выступать и картон, и плотная бумага.

Новейшие технологии по своей сути мало отличаются от списанного выше способа. Зато значительно изменилось само оборудование — стало более технологичным и совершенным. Это значительно упростило процесс изготовления гофрокартона.

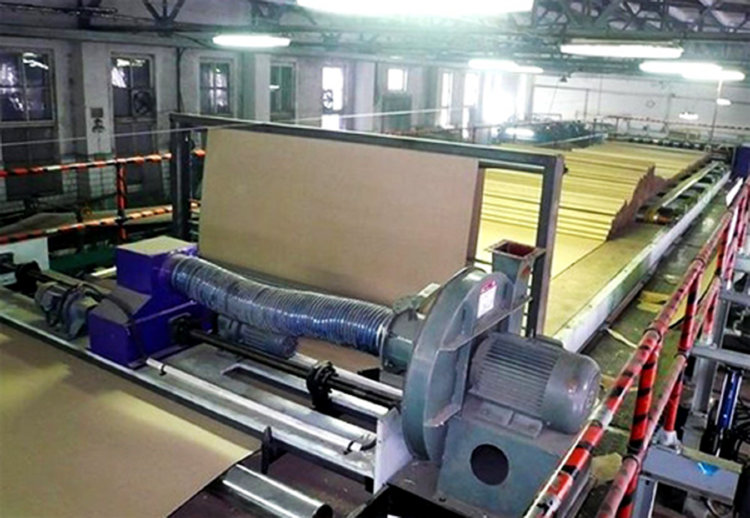

Сегодня при изготовлении этого материала используют все те же рифленые валы. Но сам технологический процесс стал полностью автоматизированным. От обслуживающего персонала требуется только своевременная подача бумаги на валы, а также укладка готового гофрокартона на поддоны.

Основные этапы производства гофрокартона

1 этап.

Первый этап состоит в подготовке сырья и оборудования, а также в организации рабочего процесса. В это время осуществляют комплектацию агрегата рулонами бумаги различной плотности. Для внутренних слоев этот показатель должен составлять 100-140 г/м2, для внешних – 150-235 г/м2. Бумагу разматывают и подают на промежуточные валики. Там выполняют ее увлажнение и нагревание. Качественное выполнение этого этапа повышает качество готового гофрокартона.

В это время осуществляют комплектацию агрегата рулонами бумаги различной плотности. Для внутренних слоев этот показатель должен составлять 100-140 г/м2, для внешних – 150-235 г/м2. Бумагу разматывают и подают на промежуточные валики. Там выполняют ее увлажнение и нагревание. Качественное выполнение этого этапа повышает качество готового гофрокартона.

2 этап.

Второй этап – это гофрирование, нанесение клея и склеивание. Для гофрирования плоскую бумагу пропускают через валы с волнистым профилем, нагретые до 150-180 oС. Нанесение клея происходит в автоматическом режиме с помощью специального блока. Его наносят только на верхушки гофр. Затем гофрированный слой подают в специальный блок. Там под давлением происходит склеивание гофрированного и плоского слоев. Аналогично производится нанесение клея на вторую сторону волнистого слоя и его склеивание со вторым плоским листом. После этого выполняется сушка. Она способствует окончательному отвердеванию клея.

3 этап.

3 этап заключается в нарезке и рилевке готового гофрокартона. После этого его укладывают на поддоны и отправляют на склад. При необходимости на поверхность материала наносят много- или одноцветную печать.

Изготовление гофрокартона на заказ. Производство картона в листах и рулонах в Москве

Гофрокартон листовой и в рулонах для ваших нужд!

Необходим гофрокартон индивидуальных размеров и марки?

- 1Изучим Вашу нишу и Ваш продукт вдоль и поперек.

- 2Подготовим индивидуальное предложение для Вас.

- 3Изготовим и привезем бесплатно готовый образец.

Изготавливаем гофрированный картон с 2013 года

Только качественное сырье

Максимально короткие сроки изготовления

Когда требуется изготовление гофрокартона в листах и рулонах на заказ? Казалось бы, всегда есть возможность приобрести готовые листы или рулоны гофрокартона и микрогофрокартона (МГК) разных размеров и профилей со склада.

Готовый гофрокартон в листах и рулонах у нас на складе

Микрогофрокартон

Двухслойный

Трехслойный

Пятислойный

Однако во многих случаях возникает необходимость изготовления материалов индивидуальных параметров на заказ, с конкретными характеристиками:

- Если вам нужны картонные коробки нестандартных размеров и сложной высечки, то при вырубке заготовок из стандартного листа будет оставаться слишком много отходов и вам придется заплатить лишние деньги;

- Возможна и такая конструкция гофроупаковки, когда «выкройка» не помещается на обычном листе и нужно изготовить листы увеличенной длины или ширины;

- Вы собираетесь упаковывать и перевозить товары большого веса и хотите получить короба повышенной прочности, а не из стандартного трехслойного картона;

- Ваша продукция дорогая и эксклюзивная, вам нужно упаковать ее в гофрокороба из белого с обеих сторон картона, а не обычного бурого;

- Для упаковки крупногабаритных предметов нужен рулонный упаковочный материал (двухслойный картон или микрогофрокартон) с шириной

больше стандартной и т. д.

д.

Заказать изготовление гофрокартона в «МС-ПАК»

ОЧЕНЬ ПРОСТО!

Оставляете заявку

Вас консультирует менеджер

Изготовление заказа на производстве

Доставка и получение Вашего заказа

НАЧНЕМ ИЗГОТОВЛЕНИЕ ГОФРОКАРТОНА УЖЕ ЗАВТРА!

Технология производства гофрокартона на заказ

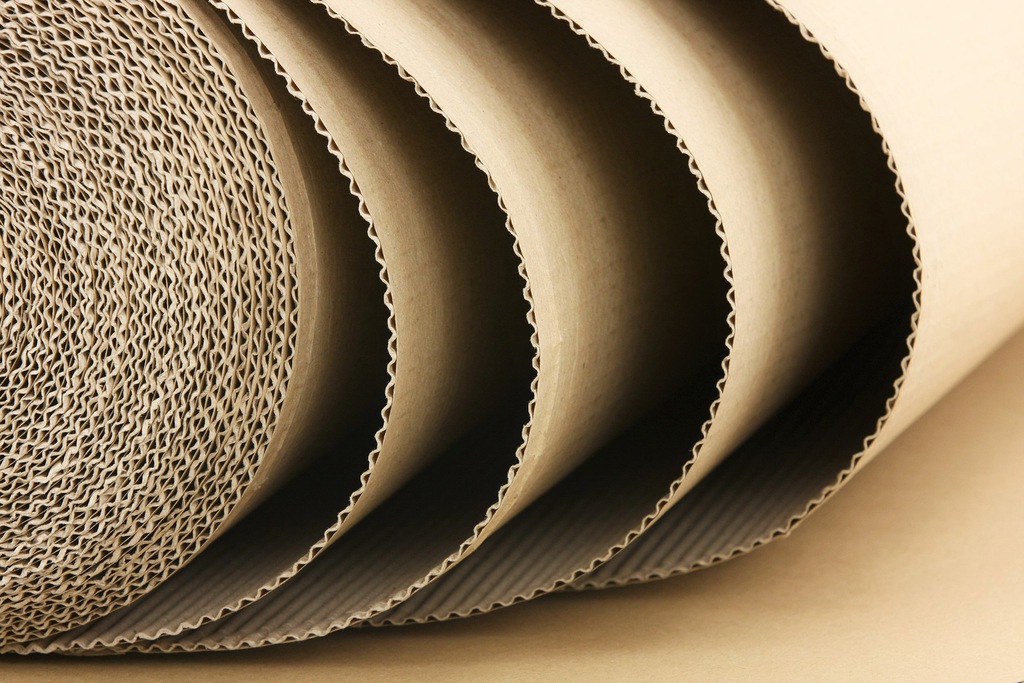

Гофрированный картон (гофрокартон) состоит из нескольких чередующихся слоев, плоских (гладких) и гофрированных (флюттинг). Важный параметр — профиль гофрокартона: высота и ширина гофрированных слоев.

Изготовленные по отдельности отдельные слои затем прочно скрепляются клеем ПВА. В зависимости от потребностей заказчика картон делается из двух, трех, пяти или даже семи слоев. Верхний и нижний плоские слои могут быть бурыми или белыми.

МГК производится по аналогичной технологии, он отличается меньшей толщиной слоев и более мелким шагом гофры. Двухслойный картон выпускается в листах или рулонах, остальные виды материалов — в листах.

Гофрокартон вашего размера от «МС-ПАК» всего за 5 дней!

Компания «МС-ПАК» является производителем гофрокартона и микрогофрокартона, наша фабрика находится в Московской области. Мы более 7 лет занимаемся изготовлением различных видов материалов и производством гофроупаковки. Для того, чтобы сделать заказ, позвоните нам по телефону или заполните онлайн-заявку на сайте. Наш менеджер перезвонит вам, уточнит необходимые детали и рассчитает стоимость заказа. Мы при необходимости доставляем материалы по Москве и Московской области, а также к терминалу транспортной компании для отправки в другие регионы страны.

Как производят гофрированный картон? Полный процесс производства

Добро пожаловать в HIC Machinery CO. Гофрокартон, где мы производим и продаем автоматические установки для производства 3-х и 5-ти слойного гофрированного картона, а также широкий спектр специализированных упаковочных машин для производства гофрированного картона. Сегодня мы хотели бы продемонстрировать, как мы делаем нашу продукцию. Основным материалом гофрированного картона являются сорта тарного картона, бумажный вкладыш, который становится плоской облицовкой картона, в основном изготавливается из длинных волокон хвойных деревьев. волокна лиственных пород. В этой статье мы знаем полный обзор процесса производства гофрокартона от начала до конца КАК ПРОИЗВОДИТ ГОФРИРОВАННЫЙ КАРТОН?

Сегодня мы хотели бы продемонстрировать, как мы делаем нашу продукцию. Основным материалом гофрированного картона являются сорта тарного картона, бумажный вкладыш, который становится плоской облицовкой картона, в основном изготавливается из длинных волокон хвойных деревьев. волокна лиственных пород. В этой статье мы знаем полный обзор процесса производства гофрокартона от начала до конца КАК ПРОИЗВОДИТ ГОФРИРОВАННЫЙ КАРТОН?

Посмотреть эту публикацию в Instagram

Сообщение, опубликованное HIC Machinery Co. (@hic_machinery)

КАК ПРОИЗВОДИТСЯ ГОФРИРОВАННЫЙ КАРТОН? | Первый этап производства гофрированного картона

Первый этап производства гофрированного картона происходит на машине, известной как однофазная. Одинарный фазер сочетает в себе подкладку и среду для создания полотна с одной лицевой стороной. Для этого среда пропускается через набор валков для гофрирования при высокой температуре и давлении, чтобы сформировать канавки, которые дают гофрокартон.

Для этого среда пропускается через набор валков для гофрирования при высокой температуре и давлении, чтобы сформировать канавки, которые дают гофрокартон.

Атрибуты производительности, необходимые для готовой упаковки.

Прочность на растяжение и амортизирующая способность Каждая пара валков для гофрирования изготавливается с заданными канавками и профилем, чтобы обеспечить эксплуатационные характеристики, необходимые для готового упаковочного изделия. После нанесения клея на основе кукурузного крахмала на кончики канавок с помощью клеевого валика подкладка приводится в контакт с гофрированной средой с помощью прижимного валика, который вращается против дозирующего валика, чтобы контролировать надлежащее количество клея, подаваемого на валик. наконечники флейты.

Крайне важно, чтобы к валкам для гофрирования применялось правильное давление, а также чтобы клей достиг идеальной температуры и надежности для образования прочной связи между вкладышем и рифленым материалом; эта комбинация известна как односторонняя сеть. Затем полотно выходит из одинарного фазера и поднимается к мосту, по которому полотно транспортируется к блоку двойного клея.

Затем полотно выходит из одинарного фазера и поднимается к мосту, по которому полотно транспортируется к блоку двойного клея.

Подложка с обеих сторон Подкладка и гофрированный наполнитель подаются в одиночный фазер с противоположных сторон через пару роликовых клетей, соединенных устройством, известным как сплайсер.

Сварочный аппарат позволяет машине переключаться с одного рулона на другой без остановки, когда рулон израсходован или когда требуется изменить сорт бумаги или ширину, поскольку рулон разматывается и направляется к однофазному устройству.

Бумага наматывается на нагретые валы или подогреватели, которые нагревают бумагу до температуры, необходимой для процесса гофрирования. Оберточные рычаги регулируют количество времени, в течение которого бумага подвергается воздействию тепла, что позволяет в некоторой степени контролировать повышение или понижение температуры бумаги.

Одностороннее полотно пытаются поднять и отвести от одиночного фазера с помощью наклонных ремней. Полотно складывается фестонами по длине перемычки, пока не войдет в концевую часть перемычки, относящуюся к тройному штабелю.

Это необходимо для того, чтобы одностороннее полотно затвердевало с прочным соединением, чтобы целостность структуры гофра не нарушалась при изготовлении двойных стеновых панелей. Оба однофазных устройства для гофрирования работают, подавая два односторонних полотна к мосту. для сборки на двойном клеевом агрегате.

Устройство двойного склеивания

Одностороннее полотно продевается через нагретые валки в машину, известную как устройство двойного склеивания, которая наносит клей на основе кукурузного крахмала на кончики каннелюр. Подложка, которая станет внешней облицовкой гофрокартона, продевается через нагретые валки в нижней части тройного штабеля.

Наружная или двусторонняя обшивка для фасадов и крыш

Когда плита втягивается в двойную подложку, внешняя или двусторонняя обшивка приклеивается к односторонней стенке. Верхний и нижний ремни в двойной подложке протягивают плиту через машину, а двойная подложка имеет ряд нагреваемых пластин, которые продолжают передавать тепло плите для отверждения клеевого соединения. Ремни в двойной подложке протягивают доску через влажный конец гофроагрегата и подталкивают ее к сухому концу.

Роль Слиттера партитура | КАК ПРОИЗВОДИТ ГОФРИРОВАННЫЙ КАРТОН?

После прохождения через двойную подложку комбинированная плита надрезается, надрезается и разрезается в соответствии со спецификациями отделки. Затем он проходит через ножницы, которые разрезают доску пополам, чтобы можно было корректировать порядок, а затем в продольно-резательный станок, который разрезает доску до нужной ширины и, при необходимости, размещает насечки в доске до требуемых размеров. В этой современной оценке продольной резки показаны две независимые части оценки продольной резки. Пока одна часть готовится к следующему заказу, другая работает.

Пока одна часть готовится к следующему заказу, другая работает.

Когда приходит время менять заказы, ножницы разрезают доску пополам, оставляя небольшое пространство, которое позволяет секциям продольной резки опускаться или подниматься с траектории доски, позволяя доске выровняться между верхним и нижним валами, где биговальная и режущая головки прикрепляются к скорости после того, как доска проскальзывает и забивается.

Часть отрезного ножа

Продолжает движение, пока не достигнет отрезного ножа. Отрезной нож отрезает окончательный гофрированный лист точно по требуемому размеру. Верхний и нижний нож можно найти на большинстве машин для гофрирования. Таким образом, два разных заказа могут быть объединены для печати на бумаге одинаковой ширины и качества. Имеются выходные колеса, которые выбрасывают отрезанные листы на одноленточные конвейеры.

Платформы укладчика гофроагрегата накапливают листы в отсеках укладчика. Листы укладываются в штабели, а затем выгружаются на движущиеся ленты, чтобы операторы штабелеукладчиков проверяли качество и готовились к обвязке и отгрузке. Конверсионные машины превращают гофрированные листы в коробки.

Конверсионные машины превращают гофрированные листы в коробки.

Машины для печати и брендирования | Ротационные высекальные машины и флексо-склеивающие машины

Эти машины печатают рисунки и логотипы на коробках и обрезают их до нужного размера в соответствии с их назначением. Машины делятся на две категории. флексографские фальцевально-склеивающие машины и ротационные высекальные машины Когда коробка готова, флексографическая машина склеивает и складывает ее, а ротационная высекальная машина уходит.

Неклееные и плоские коробки для высечки, такие как коробки для пиццы, часто формуют вручную или оборачивают вокруг продукта и прикрепляют к оборудованию клиента. Ротационная высекальная машина также может изготавливать множество коробок из каждого листа, в то время как флексографская машина уступает.

Лазеры и оптические датчики | КАК ПРОИЗВОДИТ ГОФРИРОВАННЫЙ КАРТОН?

Материал передается в каждый обрабатывающий центр на подающий конвейер с помощью ряда лазеров и оптических датчиков, называемых фотоглазами, а также посредством связи между системой управления запасами и планированием производства в режиме реального времени. Автоматические передаточные тележки обеспечивают подачу гофрированного листа на каждую машину. Каждая стопка разбивается на более мелкие секции, называемые блоками, и по отдельности укладывается на стол подачи.

Автоматические передаточные тележки обеспечивают подачу гофрированного листа на каждую машину. Каждая стопка разбивается на более мелкие секции, называемые блоками, и по отдельности укладывается на стол подачи.

Листы подаются через серию подающих роликов, которые работают в тандеме с подающими роликами, чтобы вставить лист в машину. Подающие ролики изготовлены из мягкого материала по твердости, чтобы не сдавливать доску. Поддержание толщины или толщины доски имеет решающее значение для общей прочности доски в торцевой коробке, переносимой системой вакуумной транспортировки.

Дизайн и брендинг печатаются

Лист проходит через несколько печатных секций на ротационной высекальной машине дизайн и брендинг печатаются на нижней части гофрированного листа после того, как материал проходит через секцию печати достигает ротационных высекальных прессов, для каждого типа коробок, которые производит фабрика, существуют различные высекальные прессы.

Резаки Секция

Резаки состоят из двух полуцилиндров со встроенными в них металлическими лезвиями, а также секций из поролона для выброса обрезков отрезанной доски. Лом улавливается и перерабатывается обратно на бумажную фабрику для будущего производства рулонного проката. Скруббер — это следующая секция, которая удаляет все оставшиеся незакрепленные вырезы и шероховатые края на разрезанных листах. Затем листы снова укладываются гонтом, чтобы замедлить их движение по мере приближения к укладчику.

Если нарезанные листы слишком сильно ударяются о укладчик. Платформы укладчика собирают листы в стопки, которые затем выгружаются на движущиеся ленты, чтобы операторы укладчика проверяли качество и готовили листы к обвязке и отправке. Процесс флексографии начинается так же, как и в ротационной высекальной машине, с того, что материал помещается на конвейер с помощью тележки с автоматической системой перемещения. Каждая стопка разбивается на блоки в этой флексографической машине. Печать производится на верхней части листа.

Печать производится на верхней части листа.

Материал перемещается в устройство предварительной подачи

В результате материал должен быть перевернут и перемещен в устройство предварительной подачи. Эта автоматизация устраняет необходимость инверсии вручную, когда стеки перевернуты. Затем листы укладываются и подаются на подающую платформу, где подающие ролики подают лист в машину. Печатные формы располагаются на цилиндре, а краска наносится на печатную форму через красочную систему.

Эта машина также использует ротационную высечку для переноса чернил на картон, когда они проходят через машину. Однако, в отличие от только ротационного резака, который может изготавливать много коробок на листе, он производит только одну коробку на листе. Отходы улавливаются и перерабатываются для будущего рулонного материала на флексографской машине, а машинный клей наносится для подготовки к фальцовке.

Высокоскоростная система обнаружения, называемая четким зрением

Каждая коробка контролируется на предмет нанесения клея и измерения зазоров с использованием высокоскоростного метода обнаружения, называемого четким зрением..png) Высокоскоростная камера размещается в месте нанесения клея для определения количества и толщины клеевых линий, а также размеров прорезей в передней и задней части каждой коробки. Эти измерения сравниваются с разработанным стандартом, чтобы предсказать, будет ли производиться бракованная коробка, когда она проходит через машину.

Высокоскоростная камера размещается в месте нанесения клея для определения количества и толщины клеевых линий, а также размеров прорезей в передней и задней части каждой коробки. Эти измерения сравниваются с разработанным стандартом, чтобы предсказать, будет ли производиться бракованная коробка, когда она проходит через машину.

Любая коробка, не соответствующая техническим требованиям, будет покрыта УФ-покрытием, а дно пачки будет опрыскано по мере движения пачки вниз.

УФ-покрытие обнаруживается по черному свету на конвейерной системе, что приводит к его удалению. Весь пакет. Чтобы оператор мог найти и убрать некачественную коробку.

Скорость изготовления дублера | КАК ПРОИЗВОДИТ ГОФРИРОВАННЫЙ КАРТОН?

До поступления к покупателю для учета скорости производства удвоитель используется для помощи членам бригады в объединении каждой пачки при подготовке к загрузке. схема укладки для удовлетворения потребностей клиентов. В каждую единицу вставляются грузовые бирки, чтобы однозначно идентифицировать каждую загрузку, когда она отправляется на отгрузку, чтобы быть готовой к доставке клиенту в конце очередного рабочего дня. Вы можете быть спокойны, зная, что у вас самое лучшее. поставщиком гофрированного картона в промышленности, нужны ли вам гофрированные листы, стандартные контейнеры из гофрированного картона или специальные упаковочные продукты. и понять Полный процесс производства картонных коробок от HIC Machinery Co. (ведущий производитель 3/5-слойного гофрированного картона) как ваш поставщик выбора, безопасность, устойчивость, инновации, качество, ориентация на клиента и создание ценности, это заложено в нашей ДНК во всем, что мы делаем.

Вы можете быть спокойны, зная, что у вас самое лучшее. поставщиком гофрированного картона в промышленности, нужны ли вам гофрированные листы, стандартные контейнеры из гофрированного картона или специальные упаковочные продукты. и понять Полный процесс производства картонных коробок от HIC Machinery Co. (ведущий производитель 3/5-слойного гофрированного картона) как ваш поставщик выбора, безопасность, устойчивость, инновации, качество, ориентация на клиента и создание ценности, это заложено в нашей ДНК во всем, что мы делаем.

Гофрокартон для вашей упаковки

Почему вам следует приобрести гофрокартон у THIMM: Компания начала собственное производство гофрированного картона еще в 1959 году. Сегодня мы производим оптимальный гофрокартон для ваших требований во многих наших различных местах.

Гофрокартон – очень натуральный и экологичный продуктГофрокартон – очень натуральный и экологически чистый продукт

Сырая бумага и клей используются при производстве гофрированного картона. Гофрокартон полностью пригоден для вторичной переработки. Бумага, которую мы используем, состоит в основном из 100% переработанного материала. Для особых требований мы также используем бумагу, содержащую до 100 % свежего волокна, которая производится из сломанной и прореженной древесины из устойчиво управляемых лесов. Гофрированный картон состоит исключительно из возобновляемого сырья и может быть легко переработан. Это означает, что гофрокартон является ценным экологически чистым продуктом, подлежащим вторичной переработке, а упаковка из гофрокартона является экологически чистой и устойчивой.

Гофрокартон полностью пригоден для вторичной переработки. Бумага, которую мы используем, состоит в основном из 100% переработанного материала. Для особых требований мы также используем бумагу, содержащую до 100 % свежего волокна, которая производится из сломанной и прореженной древесины из устойчиво управляемых лесов. Гофрированный картон состоит исключительно из возобновляемого сырья и может быть легко переработан. Это означает, что гофрокартон является ценным экологически чистым продуктом, подлежащим вторичной переработке, а упаковка из гофрокартона является экологически чистой и устойчивой.

Также нет длинных транспортных путей для распределения и переработки, так как немецкая промышленность по производству гофрированного картона основана на региональных структурах среднего размера.

Мы независимы в закупках сырья для производства гофрированного картона. В результате за последние несколько лет мы постоянно расширяли наш ассортимент материалов, создавая для вас ряд совершенно новых коробок и дисплеев из гофрокартона.

Каковы преимущества гофрированного картона?

Немецкая ассоциация производителей гофрированного картона (VDW) обобщает десять экологических преимуществ гофрокартона :

- Гофрокартон в основном изготавливается из возобновляемых перерабатываемых материалов. Свежие компоненты получают из естественно возобновляемого сырья.

- Деревья преобразуют CO 2 в кислород и углерод, что делает их экологически чистой основой для гофрированного картона.

- СО 2 Электронные выбросы гофрокартона улучшилось на 11 % в период с 2015 по 2018 год.

- В Германии гофрокартон практически полностью перерабатывается. Коэффициент возврата для гофрированного картона составляет более 90 %.

- Цикл производства гофрированного картона является образцовым по своей функциональности.

- Гофрированный картон состоит в основном из переработанной бумаги.

- Даже после примерно 20 циклов переработки гофрированный картон остается ценным материалом.

- Гофрированный картон обеспечивает очень хорошее волокно в бумажном цикле.

- Гофрокартон хорошо принят потребителями.

- Гофрированный картон во многих случаях может заменить пластиковую упаковку.

От сырья к гофрированному картону

Основным сырьем, используемым в производстве гофрированного картона , является бумага-сырец для гофрированного картона. В Германии эта бумага изготавливается в основном из переработанной бумаги с некоторым процентным содержанием свежих волокон и крахмального клея. Бумага нагревается и увлажняется паром. Затем он проходит через два шестеренчатых взаимосвязанных рифленых ролика, при этом он находится под давлением и нагревается. Гофра как бы «заутюжена» в бумагу. После этого валики промазывают крахмальным клеем. Наконец, прижимные ролики используются для приклеивания гладкой бумаги к обеим сторонам гофрированного слоя.

Готовый гофрокартон сушат и разрезают на листы. Высечки из гофрированного картона затем обрабатываются на оборудовании для производства упаковки. Затем высечки из гофрокартона можно распечатать по технологии прямой печати.

Затем высечки из гофрокартона можно распечатать по технологии прямой печати.

Обзор различных типов гофрированного картона

В производстве гофрированного картона используется ряд различных типов гофрированного картона:

- Односторонний гофрокартон состоит из одного вкладыша и одного гофрокартона

- Одногофрированный картон , например, B-гофрированный, состоит из трех бумажных полотен

- Двухслойный гофрокартон или двухгофровый: например, BC-гофрокартон

- Многогофрированный картон

4

8

Существуют также специальные функции, такие как гофрированный картон для контакта с пищевыми продуктами. Этот гофрированный картон изготовлен из 100% свежих волокон.

Различные типы гофрированного картона комбинируются в зависимости от типа бумаги, плотности и высоты гофрокартона. Гофрокартон различают по высоте гофрокартона:- F-FLUTE с высотой флейты от 0,6 до 0,9 мм

- E-Flute с высотой флейты от 1,0 до 1,8 мм

- T-Flute с высотой флейта от 1,7 мм

7 40004 с высотой флейта от 1,7 мм - .

B-канавка с высотой канавки от 2,2 до 3,0 мм

B-канавка с высотой канавки от 2,2 до 3,0 мм - C-канавка с высотой канавки от 3,1 до 3,9 мм

- A-канавка с высотой канавки от 4,0 до 5,0 мм FE- канавка с высотой канавки от 1,6 до 2,7 мм

- EE-канавка с высотой канавки от 2,7 до 3,2 мм

- BE-канавка/EB-канавка с высотой канавки от 3,2 до 4,8 мм

- BC-канавка с высотой канавки 5,3 мм 6,9 мм

- CAA-канавка с высотой канавки от 11,1 до 13,9 мм

Использование F-канавки

F-канавка тонкая и нежная и имеет много преимуществ. В отличие от ми-флейты, фа-флейта экономит транспортные и логистические затраты. В секторе упаковки для пищевых продуктов флейта F с соответствующим покрытием может заменить алюминиевую и пластиковую упаковку. В отличие от массивной плиты имеет более высокую жесткость на кручение при том же удельном весе. В сочетании с FE-канавкой он также может использоваться в качестве эффективной упаковки для транспортировки и готовой к хранению упаковки.

В отличие от массивной плиты имеет более высокую жесткость на кручение при том же удельном весе. В сочетании с FE-канавкой он также может использоваться в качестве эффективной упаковки для транспортировки и готовой к хранению упаковки.

Дополнительную информацию о флейте F можно найти здесь.

Гофрированный картон-сырец: в чем отличия?

Бумага является наиболее важным сырьем для THIMM Group. Мы обеспечиваем сырую бумагу и печатаем эти бумажные рулоны для дальнейшей промышленной обработки. Мы также производим листы гофрокартона и упаковку из гофрокартона.

В чем разница между крафтлайнером и тестлайнером?

Kraftliner – это бумага, изготовленная из древесины хвойных пород и состоящая не менее чем на 80 процентов из свежих волокон. Из бумаги Kraftliner получается очень стабильная и прочная бумага-сырец из гофрированного картона.

Testliner изготовлен из переработанной бумаги. В отличие от крафтлайнера изготавливается на 100 процентов из макулатуры. Бумага Testliner, как правило, более низкого качества, чем бумага kraftliner.

В отличие от крафтлайнера изготавливается на 100 процентов из макулатуры. Бумага Testliner, как правило, более низкого качества, чем бумага kraftliner.

Мы закупаем бумагу-сырец из гофрированного картона почти исключительно у поставщиков, которые, как минимум, сертифицированы в соответствии со стандартом Controlled Wood или FSC ® . Знак FSC ® (FSC ® = Forest Stewardship Council ® ) является всемирно признанным сертификатом. Для наших клиентов это означает прозрачность на всех этапах цепочки поставок бумаги.

Около трех четвертей нашего гофрированного картона-сырца производится в Германии. Остальное мы закупаем в Скандинавии, Южной и Восточной Европе. Из-за наших высоких потребностей в поставках мы можем объединять их в судовые партии и добиваться более экологически чистой доставки, чем на большегрузных автомобилях. Замена бумаги из свежего волокна продукцией на основе макулатуры и снижение веса бумаги являются наиболее важными изменениями на рынке в настоящее время.

С 2015 года мы предлагаем нашим клиентам тип бумаги «Starliner white», который представляет собой заменитель свежего волокна, который также может обеспечивать высококачественную печать. У нас также есть два модифицированных типа бумаги, основанных на переработанной бумаге, которые являются альтернативой с меньшим весом.

Правильный тип гофрированного картона зависит от конкретных требований заказчика.Какой гофрокартон лучше всего подходит для вашей упаковки?

Правильный тип гофрированного картона зависит от требований к упаковке. Например, конкретная единица упаковки двигателей для промышленности должна соответствовать различным требованиям, предъявляемым к упаковке товаров народного потребления. Поэтому разработчики упаковки объединяют всю актуальную информацию о продукте и предполагаемом использовании при выборе гофрокартона при разработке упаковки. Помимо простой коробки из гофрированного картона, мы будем рады предоставить вам дополнительную информацию об интеллектуальных решениях для упаковки, готовой к хранению, или транспортных коробках.

д.

д.

B-канавка с высотой канавки от 2,2 до 3,0 мм

B-канавка с высотой канавки от 2,2 до 3,0 мм