Кислород технический: производство, эксплуатация

Еще со школьного курса химии известно, какой элемент является самым распространенным на нашей планете. Поэтому неудивительно, что кислород технический имеет широкое применение во многих сферах жизнедеятельности. В частности, некоторые технологические операции, которые связанны с металлообработкой, осуществляются при непосредственном участии этого газа.

Общие сведения

Химический элемент O (лат. Oxygenium (Оксиген)) входит в состав большого количества соединений. Его массовая составляющая в земле равняется 50%, в воде – 86%, в воздухе – 23%. В нормальных условиях – это газообразное вещество, не обладающее цветом и запахом, а также активно поддерживающее горение. При температуре -182,97°C и нормальном атмосферном давлении технический кислород переходит в жидкую фазу, а при -218,4°C кристаллизуется. При этом масса 1 л жидкости составляет 1,13 кг.

Поскольку оксиген обладает высокой химической активностью, он легко входит в реакцию практически со всеми элементами. Исключение составляют лишь инертные вещества. Например, аргон, широко применяемый в сварочном процессе, о котором можно прочитать в статье: газ аргон – химические свойства и сфера применения.

Кислород является самым распространенным элементом на планете

Способы производства

Существует два основных метода получения чистого O2:

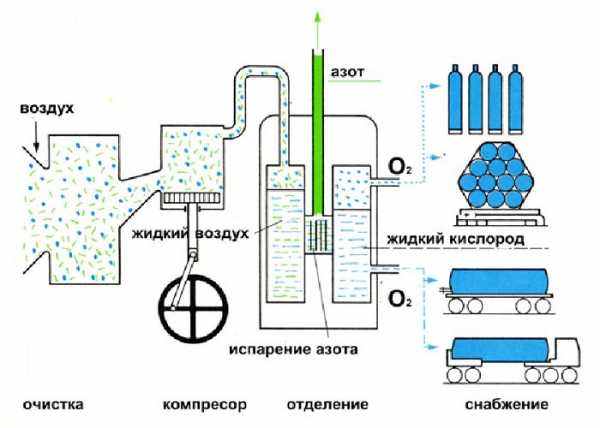

- Из воздуха: на начальном этапе воздух очищается от мелких примесей и влаги посредством многоступенчатого компрессора и воздушных фильтров. Следующим этапом является сжижение и последующее разделение O2 и N2 (жидкий азот закипает при -196°C, поэтому при медленном увеличении температуры он испаряется раньше).

- Из воды: через дистиллированную воду пропускают ток (реакция электролиза), в результате чего происходит разделение: 2h3O → 2h3 + O2. Учитывая то, что абсолютно чистая вода – это диэлектрик, перед подачей тока в нее добавляют электролиты (KOH, NaOH).

«Воздушный» метод считается наиболее выгодным. Чтобы получить кислород технический в объеме 1 м³ данным способом, расходуется порядка 0,5-1,5 кВт/ч электричества. Тогда как для электролиза требуется 10-20 кВт/ч.

На рисунке изображен «воздушный» способ получения

Хранение, транспортировка и меры предосторожности

Для хранения и перевозки O2 используются баллоны, имеющие голубой окрас и характерную надпись черного цвета. Вентиль изготавливается из латуни и снабжен правой резьбой. При этом арматура должна постоянно проверяться на исправность и герметичность. Хранится подобная тара в специально оборудованных складских помещениях или на открытом воздухе под навесом, который осуществляет защиту от солнечных лучей и осадков.

Перевозить кислородные баллоны необходимо на рессорном транспорте или автокарах, соблюдая горизонтальное положение. Хотя в некоторых случаях допускается вертикальное положение при перевозке, но только при наличии специального приспособления, которое исключает любые удары и падения.

В процессе эксплуатации во избежание опасных ситуаций следует придерживаться следующих мер безопасности:

- Хотя сам по себе газ не горюч и не взрывоопасен, он поддерживает активное горение других веществ, поэтому для работы с ним должны применяться лишь разрешенные материалы.

- При контакте с маслянистыми субстанциями происходит мгновенная реакция окисления, что может привести к воспламенению или даже взрыву.

- С целью минимизации вероятности пожаров концентрация O2 в помещениях должна быть не более 23%.

- Запрещается использовать кислородные сосуды и трубопроводы для хранения и транспортировки горючих веществ.

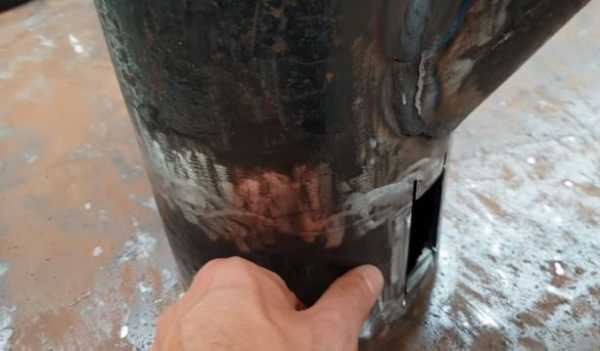

Так точно нельзя обращаться с баллонами, заправленными газом

Кислород технический для газопламенной обработки металла

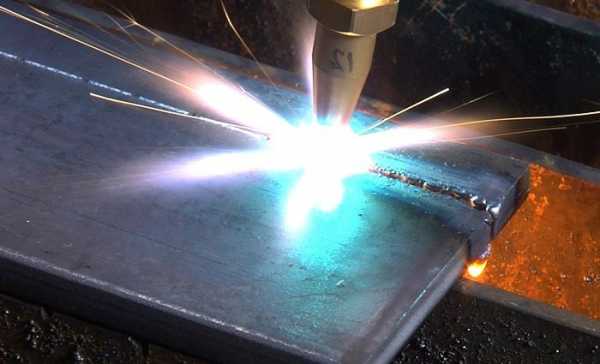

Это важнейший элемент для сварочного процесса и резки металлических изделий. При его сжигании образуется пламя, которое может достигать 3000°C, что позволяет осуществлять сварку многих металлов. Для газопламенной обработки кислородное содержание газа должно быть не менее 99,2-99,5%. При более низкой чистоте уменьшается качество обработки и увеличивается расход. Хотя для нетребовательных видов сварки можно использовать концентрацию в пределах 92-98%.

Во время сварочных операций и резки газ подается из баллонов, специализированных установок или автономных станций. При больших объемах его целесообразнее и безопаснее хранить в жидком состоянии. Однако, в таком случае придется дополнительно использовать газификационные установки, реализующие переход жидкой фазы в паровую.

Так выглядит металл, который подвергается резке с использованием кислорода

При испарении 1 л O2 образуется 860 дм³ газа. Для сравнения, при испарении такого же количества углекислоты образуется 506 дм³ газа. Кстати, об особенностях эксплуатации CO2 можно прочитать в статье: углекислота: где заправить – вопрос не праздный.

Другое применение в промышленной сфере

Газопламенная обработка – это не единственное сфера использования О2 в металлургической промышленности. Он используется как вспомогательный газ для лазерной и плазменной резки, добавляется в незначительных количествах в защитные смеси для повышения производительности и уменьшения пористости сварочного шва, применяется для резки копьем и др.

Информацию по другим техническим газам вы найдете в этом разделе нашего блога.

Заправить кислородные баллоны можно в компании «Промтехгаз». После заказа, вам своевременно доставят заправленные сосуды, обменяв их на пустую тару.

xn--80affkvlgiu5a.xn--p1ai

Ракетная печь из кислородного баллона: пошаговая инструкция

Конструкция ракетной печи не является секретом для опытного мастера. Но сегодня увидим необычную печь-ракету сделанную из кислородного баллона.

Ракетная печь, благодаря своим параметрам, завоевала популярность во всем мире. Неприхотливость к топливу, хорошая теплоотдача, несложность в изготовлении основные преимущества такой печи. Кстати ракетная печь изготавливается и в жилых помещениях для обогрева и приготовления пищи, а не только, как «походный» или «уличный» вариант.

Печь-ракета своими руками из кислородного баллона

- Шаг первый: резка баллона

- Шаг второй: загрузочная камера

- Шаг третий: загрузочное отверстие

- Шаг четвертый: зольник

- Шаг пятый: вихревой поток

- Шаг шестой: сварочные работы

- Шаг седьмой: теплоизоляция

- Шаг восьмой: система догорания газов

- Шаг девятый: крышка

- Шаг десятый: опора

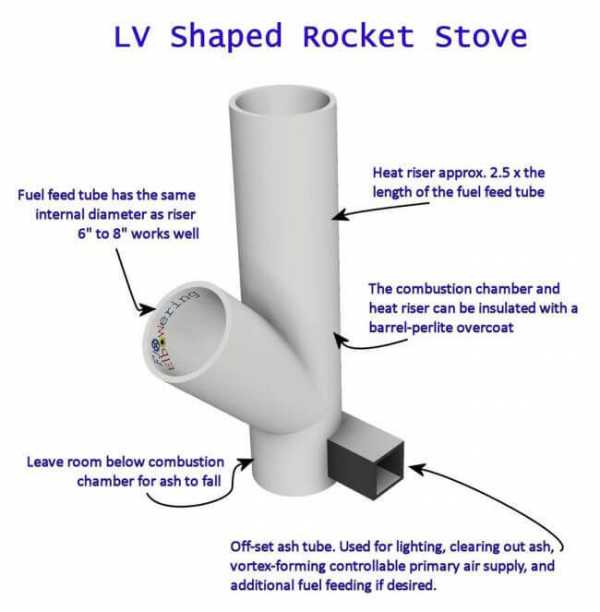

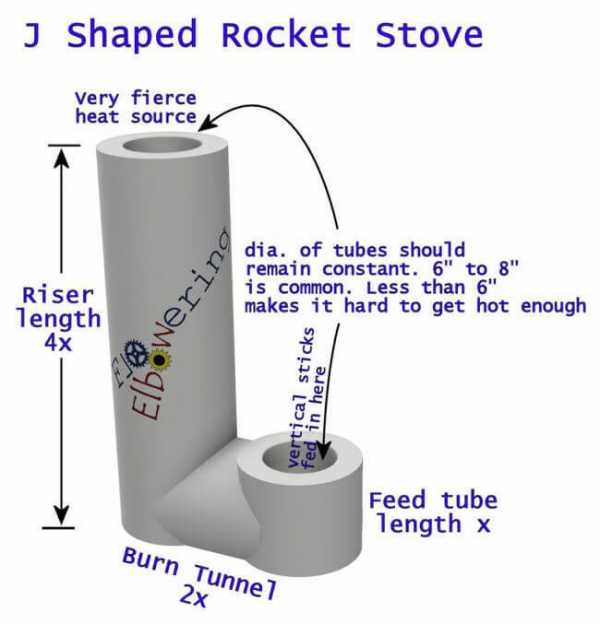

Есть несколько вариантов построения такой печи. Мастер совместил два таких варианта фото 1, и 2., и сделал свой фото 3.

Для изготовления мастер-самодельщик использовал следующие

Инструменты и материалы:

- Кислородный баллон;

- Картон;

- Маркер;

- Изолента;

- УШМ;

- Магнитный угольник;

- Сварочный аппарат;

- Профильная труба;

- Ленточная пила по металлу;

- Швеллер;

- Рулетка;

- Металлическая щетка;

- Молоток;

- Струбцина;

- Металлическая емкость;

- Плоскогубцы;

- Болт;

- Две втулки;

- Перлит;

Шаг первый: резка баллона

Для правильного функционирования печь, ее вертикальная часть должна быть в 2,5 раза длиннее топливной камеры. С учетом этого мастер и делает разметку баллона. Для ровного реза оборачивает вокруг баллона кусок картона, совмещает край и очерчивает маркером. При разметке таким способом объемных деталей можно быть уверенным, что место среза будет ровным.

Дальше мастер отрезает баллон по разметке.

Шаг второй: загрузочная камера

Теперь нужно правильно отрезать край загрузочной камеры. Из бумаги мастер изготавливает шаблон. Переносит шаблон на заготовку.

Отрезает по разметке.

Шаг третий: загрузочное отверстие

С помощью магнитного угольника закрепляет загрузочную камеру на заготовке. Обводит ее по контуру изнутри и снаружи.

Вырезает отверстие.

Проверяет сопрягаемость, при необходимости подгоняет.

Шаг четвертый: зольник

Зольник обеспечивает доступ к камере сгорания, также с его помощью можно контролировать тягу. Зольник мастер изготовил из профильной трубы 100*100 мм. Отрезал нужный размер.

Подогнал по радиусу трубы.

В трубе вырезал отверстие.

Шаг пятый: вихревой поток

Для обеспечения большей тяги мастер делает приточную вентиляцию. Труба будет затягивать воздух и он пройдя по изогнутой трубе будет усиливать тягу.

Обрезает полочки швеллера.

Делает насечку.

Изгибает край заготовки вокруг трубы.

Шаг шестой: сварочные работы

Все детали подготовлены и можно приступать к сварочным работам.

Приваривает загрузочную камеру.

Прихватывает зольник.

Теперь нужно измерять где вырезать отверстие для приточной вентиляции. Мастер прикладывает заготовку к зольнику и обводит место прилежания изогнутой части.

Вырезает отверстие.

Приваривает заготовку, обваривает зольник.

Шаг седьмой: теплоизоляция

Для теплоизоляции верхней части стояка мастер использует бочонок. Вырезает в нем отверстие. Делает «лепестки».

Одевает бочонок на трубу.

В дальнейшем мастер заполнил внутренне пространство перлитом.

Шаг восьмой: система догорания газов

Для улучшения КПД мастер делает систему дожигания газов. Воздух подымаясь по камере будет попадать в верхнюю часть печи и смешиваться с газом. Из-за притока кислорода газ будет дожигаться.

Из швеллера изготавливает короб.

Намечает на корпусе печи место для отверстия.

Вырезает ряд отверстий и наваривает на них пластины.

Приваривает короб.

Шаг девятый: крышка

Для зольника мастер делает крышку. Крепиться крышка с помощью болта и двух выточенных на токарном станке втулок.

Шаг десятый: опора

Для безопасности и устойчивости снизу мастер приваривает пластины.

Ракетная печь готова. опубликовано econet.ru

Подписывайтесь на наш канал Яндекс Дзен!

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

econet.ru

области применения и правила эксплуатации

Кислород — активный окислитель, нашедший широкое применение. Он хранится, транспортируется и используется в металлических баллонах, выкрашенных в голубой или синий цвет. Надпись «Кислород» наносится на баллон черной краской. Емкость изделий может составлять от 1 до 40 литров. Баллоны комплектуются вентилями, кольцом, надеваемым на горловину, колпаком из пластика или алюминия, служащим для предохранения, опорным башмаком и двумя транспортировочными кольцами.

Области применения кислородных баллонов

Кислород наиболее активно используется в:

- сварочных работах;

- газопламенной обработке и резке металлов;

- медицине.

Смешиваясь с ацетиленом кислород препятствует образованию копоти при горении. Температура пламени получается настолько высокой, что становится возможной обработка практически любых металлов с большой эффективностью.

В медицине кислород особенно распространен. Он применяется

для реанимации пациентов, для дыхательной гимнастики, создания кислородных коктейлей. Воздействие кислорода благоприятно при заболеваниях нервной или сердечнососудистой системы, без него не обойтись в заболеваниях, связанных с дыхательными путями. Кислородные коктейли тонизируют организм, они показаны при кислородном голодании, их действие сопоставимо с прогулкой на природе. Насыщаются кислородом и помещения, где проводятся мероприятия по восстановлению физической активностью.

Другие области применения:

- сельское хозяйство;

- строительство;

- энергетика;

- экология;

- нефтедобывающая промышленность и т.д.

Кислород в баллонах используется для обогащения водоемов в рыбном хозяйстве. В химической промышленности этот газ применяется для образования взрывчатых веществ и кислот. В пищевой промышленности баллоны кислорода используются, как и в медицине, для создания кислородных коктейлей — такие установки встречаются в развлекательной сфере.

Меры предосторожности при работе с кислородными баллонами

Кислород — очень взрывоопасное вещество. Вне зависимости от области использования важно соблюдать предельную осторожность, чтобы избежать чрезвычайных ситуаций и человеческих жертв.

Устанавливаются баллоны с кислородом в местах, защищенных от прямого воздействия солнца. При сварке перед подключением емкости проверяется работоспособность накидной гайки редуктора и входного штуцера. При этом ни в коем случае нельзя, чтобы любые элементы соединений с баллоном были загрязнены, особенно песком, пылью, маслами, жирами и алкилинами.

В сварочных и промышленных работах, связанных с горением, кислородные баллоны должны находиться на расстоянии от 5 и более метров от огня. От других источников тепла емкости тоже рекомендуется держать как можно дальше.

Запрещается:

- снимать колпаки с баллона металлическими инструментами — это может вызвать искру;

- ронять баллон или допускать по нему удары;

- открывать или закрывать вентиль резкими движениями, от этого кислород может произвольно воспламениться;

- переносить баллон на плечах или руках из-за риска падения.

После сварки с баллона обязательно снимается редуктор, вентиль закручивается до упора, а затем используется предохранительный колпачок.

Заправляются кислородные баллоны при помощи специальных заправочных станциях. В промышленности используется технический кислород, в медицине — соответственно, медицинский. Медицинские учреждения иногда закупают машины для заправки и получения кислорода из воздуха. Когда же такой возможности нет, следует обратиться в специализированные компании, например, сюда.

Организация транспортировки кислородных баллонов

При перевозке баллонов с кислородом важно соблюдать предельную осторожность.

Для перевозки на большие расстояния используется специальный рессорный транспорт. Если нужно перенести баллон на короткое расстояние, прибегают к носилкам или специальным тележкам.

Перед транспортировкой и при приобретении кислородного баллона нужно обращать внимание на защитные колпаки. В них не должно быть никаких дефектов. Для перевозки колпаки должны быть закручены до упора.

В машине баллоны располагаются поперек кузова. Это защищает от повреждения защитных колпаков при резких остановках. Укладываются баллоны в деревянные гнезда. Допустимо использовать и металлические гнезда, если они оклеены резиной.

В кузове баллоны должны защищаться от солнца, иначе даже незначительный нагрев, вызванный солнечными лучами, способен привести к повышению давления в емкости и разрыву.

Разгрузка и погрузка должна проводиться сотрудниками, которые прошли инструктаж. Важно следить за подготовкой рабочих.

Осторожность обращения с кислородными баллонами трудно переоценить. Только полное соблюдение мер безопасности позволит избежать материальных потерь, травм и жертв.

Похожие статьи

ballonis.ru

Устройство кислородного баллона

Кислород – необходимый элемент, особенно когда дело касается газосварки. Но он взрывоопасен при соприкосновении с огнем, поэтому хранят его в специальном баллоне, окрашенного в голубой цвет, поперек которого наносится надпись черной краской «КИСЛОРОД». Баллон кислородный изготавливается из толстого листового металла толщиною 6-8 мм, как цельнотянутая емкость, в которой нет соединительных стыков.

По своей конструкции баллон для кислорода напоминает вытянутую цилиндрическую форму, как показано на фото ниже, с выпуклым дном и с верхней сферической горловиной. На последнюю накручивается вентиль, запираемый специальным кольцом, поверх которого установлен предохранительный колпак. Через вентиль закачивается кислород, из него же производится подача газа для необходимых сварочных операций. Для устойчивой вертикальной установки на днище надевается (впрессовывается) четырехугольный металлический башмак.

Характеристики кислородного баллона для сварки

Основная характеристика – это давление закачиваемого кислорода, которое баллон может выдержать. Максимальная величина для 40-литровых баллонов – 150 кг/см². Для 50-литровых – 200 кг/см².

Так как объем емкости 40 литров, то под своим давлением в него помещается 6000 литров (150 х 40). Переведя на кубические метры, получаем 6 м³. Для 50 литров и давлении 200 кг/см² объем составит 10000 литров или 10 м³ газа.

Что касается размеров, то диаметр 40 и 50 литровых баллонов одинаковый – 219 мм. А вот высота у них разная, к тому же она отличается даже внутри одной модели в зависимости от используемой для изготовления стали.

К примеру, если кислородный баллон изготавливается из стали СТ 45Д, его объем составляет 50 литров, а максимальное давление 200 кг/см², то высота такого изделия будет равная 1755 мм. Если при тех же характеристиках емкость будет изготавливаться из стали марки 30 ХГСА, то высота будет – 1660 мм. То же самое касается и 40-литровых баллонов, соответственно: 1370 и 1350 мм. Поэтому и вес самой пустой емкости будет разным.

К весу кислородного баллона необходимо добавить и вес комплектующих изделий.

- Нижний башмак весит 5,2 кг.

- Кольцо – 300 грамм.

- Металлический колпак на кольце – 1,8 кг.

Если учитывать вес закаченного газа, то полная масса увеличивается на 8-12 кг в зависимости от объема и давления. Чем больше давление, тем больше вес. В среднем 40-литровый кислородный баллон с газом будет весить 67 кг, 50-литровый – 105 кг.

И основные требования – это изготовление из стали с пределом прочности 65 кг/мм², и внутренняя поверхность резервуара должна быть гладкой, без дефектов и изъянов.

Кстати, говоря о давлении кислородного баллона, необходимо обозначить, что в зависимости от толщины стенки, к примеру, в 40 л емкость можно закачивать газ давлением до 200 кг/см². То же самое касается и 50 литровых, в которые максимально можно закачать до 150 кг/см². Разные производители, согласно ГОСТ, могут использовать металл толщиною от 6 до 8 мм.

Комплектация

Основным дополнительным элементом емкости для кислорода является вентиль. Изготавливают его из латуни. Поверх вентиля обязательно устанавливается защитный колпак, он может быть алюминиевым или пластмассовым. Обычно колпак идет, как неотъемлемая часть. Но теряются они часто, так что защитное приспособление может быть изготовлено из любого материала своими руками. Здесь важна надежность и герметичность. В сам баллон вентиль вкручивается посредству конической резьбы

Второй по значимости элемент – это башмак. Именно на него ложится вся весовая нагрузка. Изготавливается он из стальной ленты, которую формируют по сечению в квадрат. ГОСТом точно не определенно, как он должен закрепляться на баллоне, поэтому некоторые производители приваривают его, другие впрессовывают.

Техника безопасности

Устройство кислородного баллона очень простое, но надежное. Главное – точно соблюдать параметры закачиваемого внутрь газа, чтобы не произошел разрыв емкости. При эксплуатации и хранении нужно соблюдать некоторые очень жесткие требования.

- Если кислородный баллон используется в стационарном сварочном посту, то его устанавливают вертикально и закрепляют жестким хомутом.

- Перед установкой редуктор должен быть осмотрен на предмет отсутствия жировых и масляных пятен.

- Обязательно производится продувка штуцера, после чего накручивается и сам редуктор.

- После полного отбора газа необходимо внутри оставлять немного кислорода под минимальным давлением 0,5 кг/см². Причина – чтобы за станции заправки могли провести анализ ранее заправленного газа и сверить его с имеющимся в наличии.

- Нельзя перевозить кислород с другими горючими газами.

- На объектах кислородные баллоны должны транспортироваться в специальных тележках на мягких резиновых колесах.

- Расстояние от установленной емкости для кислорода до источника открытого огня или сварочного аппарата – 5 метров минимум.

- Должна присутствовать защита от атмосферных осадков и солнечных лучей при длительной эксплуатации на открытом воздухе.

- Если вентиль кислородного баллона замерз, то его оттаивать надо только чистой ветошью, смоченной в горячей воде.

- Хранить баллоны нужно в металлических ящиках с отверстиями, обязательно навешивается замок.

- Маленький баллон нужно переносить в специальном металлическом ящике, который снабжается ручкой и ремнем для переноски на плече.

Заправка кислородом – это сложный процесс, потому что в сварочные баллоны закачивается именно газ. А до распределительной станции он доходит в жидком состоянии. Такой кислород намного безопаснее, чем газообразный, но он быстро и в больших количествах испаряется, что невыгодно в финансовом плане. Но производители идут на такие потери, потому что безопасность превыше всего. Тем более, жидкий кислород транспортируется в больших количествах (авто- и железнодорожные цистерны). Если такой объем загорится и взорвется, то потери будут в несколько раз больше.

Закачка газа в баллоны производится насосным и безнасосным способом. При этом заполнение происходит не переохлажденным кислородом. При любых действиях с баллоном очень важно соблюдать аккуратность и требования техники безопасности. Самое уязвимое место – это вентиль, чаще всего именно он выходит из строя, потому что подвергается многократному открытию и закрытию.

Ремонту он не поддается, можно только поменять на новый. Делать это своими руками запрещено, такую операцию позволяют проводить только в заводских условиях. Здесь важно соблюсти правила установки, в основе которых лежит запрессовка, то есть вкручивание под определенным давлением. Затем сам баллон с вентилем проверяют испытательным давлением. Кстати, тестирование является гидравлическим. Внутрь баллона закачивается вода под давлением 225 или 300 кг/см², которая находится там в течение 5 минут. После чего давление снижают до рабочего – 150 или 200 кг/см².

Необходимо отметить, что по этой же технологии производится проверка самих баллонов на предмет обнаружения протечек. Если ничего не обнаружено: все стыки и стенки не стали мокрыми, значит, испытание прошло успешно, и само устройство может эксплуатироваться дальше.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Технический кислород — Расходные материалы

Транспортирование и хранение кислорода

Кислород из воздуха получают на специальных кислородных заводах. Поэтому существенное значение приобретает транспортирование и хранение кислорода. Кислород обычно хранится и транспортируется в газообразном виде в стальных баллонах под давлением 150 ат.

(1- колпак; 2- вентиль; 3- кольцо; 4- горловина; 5- башмак)

Кислородный баллон (см рис.) представляет собой стальной цилиндр со сферическим днищем и горловиной для крепления запорного вентиля. На нижнюю часть баллона насаживают башмак, позволяющий ставить баллон вертикально. На горловине имеется кольцо с резьбой для навертывания защитного колпака. Внутренняя коническая резьба горловины необходима для ввертывания вентиля. Баллоны изготовляют из стальных цельнотянутых труб углеродистой стали с пределом прочности не ниже 65 кГ/мм2, пределом текучести не ниже 38 кГ/мм2 и относительным удлинением не ниже 15%. Кислородные баллоны изготовляют для разных целей, емкостью 0,4-50 л. В сварочной технике применяются главным образом баллоны емкостью 40 л. Такой баллон имеет наружный диаметр 219 мм, длину корпуса 1390 мм, толщину стенки 7 мм; весит баллон без кислорода около 60 кг. Вес баллона из углеродистой стали для рабочего давления 150 ат на 1 л емкости составляет 1,6-1,7 кг.

В последнее время начато освоение производства баллонов из легированных сталей, что дает возможность повысить рабочее давление баллонов и снизить их вес для той же емкости и рабочего давления. Чтобы избежать опасных ошибок при наполнении и использовании баллонов, их для разных газов окрашивают в различные цвета; кроме того, присоединительный штуцер запорного вентиля имеет различные размеры и устройство. Кислородные баллоны окрашивают снаружи в голубой цвет и делают па них надпись черными буквами «Кислород». Через каждые пять лет кислородный баллон подвергают обязательному испытанию, что отмечается клеймом, насекаемым на верхней’ сферической части баллона. Производится также гидравлическое испытание на полуторное рабочее давление, т. е. на 225 ат

При нарушении правил обращения с баллоном, заполненным кислородом под давлением 150 ат, может произойти взрыв значительной разрушительной силы. Поэтому при обращении с кислородными баллонами необходимо строго соблюдать Установленные правила безопасности. В особо ответственные или опасные цехи рекомендуется вообще не вносить кислородные баллоны, а располагать их вне цеха, в отдельной пристройке, подавать в цех по трубопроводу редуцированный кислород пониженного давления, обычно 10 ат.

Обычно в цехе не должно находиться одновременно более десяти баллонов. В цехе баллоны должны прикрепляться хомутом или цепью к стене, колонне стойке и т. п. для устранения возможности падения. На территории завода баллоны нужно переносить на носилках или, лучше, перевозить на специальных тележках; переносить баллоны на руках запрещается. При перевозке рекомендуется применять деревянные подкладки, устраняющие перекатывание и соударения баллонов, или веревочные кольца, надеваемые на баллоны. Погрузка и выгрузка баллонов должны производиться осторожно без толчков и ударов.

Баллоны необходимо защищать от нагревания, например от печей, вызывающего опасное повышение давления газа в баллонах. При работах летом на открытом воздухе в солнечную погоду следует прикрывать кислородные баллоны мокрым брезентом. Нельзя допускать загрязнения баллона, в особенности его вентиля, маслами и жирами, которые самовозгораются в кислороде, что может привести к взрыву баллона. Баллоны с кислородом должны храниться в специально отведенных отдельных складах. Транспортирование газообразного кислорода в баллонах обходится дорого. Нормальный баллон емкостью 40 л, весящий около 60 кг, вмещает 6000 л = 6 м3 кислорода, весящего всего 6 −1,3 = 7,8 кг, так что на вес полезного груза 7,8 кг приходится перевозить тару 60 кг, т. е. вес тары составляет 88 %, а полезного груза 12%. Если учесть еще содержание, ремонт и амортизацию баллонов, то часто стоимость кислорода на месте у потребителя значительно превышает отпускную его стоимость на кислородном заводе.

Обращение с кислородом требует строгого соблюдения правил техники безопасности. Масла и жиры самовоспламеняются при взаимодействии с газообразным кислородом, который дает также взрывчатые смеси с горючими газами и парами. Пористые органические материалы — торф, дерево, ткани и пр., смоченные жидким кислородом образуют сильные взрывчатые вещества — оксиликвиты, специально применяемые для взрывных работ.

Вентиль кислородного баллона изготовляют из латуни. Присоединительный штуцер вентиля имеет правую трубную резьбу 3/4″. При хранении вентиль защищается предохранительным колпаком, который навертывают на наружное кольцо горловины.

Значение кислорода для газовой сварки

К газовой сварке относятся способы, при которых нагрев металла производится высокотемпературным газовым пламенем посредством специальных сварочных горелок. Для сварки многих металлов практически пригодно пламя с температурой не ниже 3000° С. В настоящее время для получения газосварочного пламени практически исключительно сжигают различные горючие в технически чистом кислороде. Сжигание различных горючих в воздухе дает пламя со слишком низкой температурой (не выше 1800-2000° С), пригодное для сварки лишь самых легкоплавких металлов, например свинца. Низкая температура газовоздушного пламени и малая пригодность его для газовой сварки металлов объясняется большим содержанием в воздухе инертных газов, главным образом азота, не участвующих в процессе- горения и резко снижающих пирометрический эффект и температуру пламени. При сжигании одного и того же горючего в воздухе и кислороде общий тепловой или калориметрический эффект реакции горения в обоих случаях практически одинаков, но температура пламени резко различна. Для обычных случаев сварки в промышленности применяется лишь пламя, получаемое сжиганием горючего в технически чистом кислороде. Газовоздушное пламя может иметь в сварочной технике очень ограниченное применение.

Технически чистый кислород является важнейшим газом в сварочной технике, для процессов газовой сварки и кислородной резки. Необходим он также и для других процессов, например в химической, металлургической и других отраслях промышленности и т. п. Для многих из этих производств не требуется высокая чистота применяемого кислорода и достаточен дешевый газ, с содержанием в нем кислорода только 50-90%. В сварочной технике применяется кислород высокой степени чистоты, во всяком случае не ниже 98,5%,

Способы производства технически чистого кислорода могут быть различны; промышленное значение имеют два способа получения: а) из воздуха — методом глубокого охлаждения; б) из воды — путем электролиза. В нашей промышленности применяется почти исключительно способ производства кислорода из воздуха, как более экономичный, при котором расходуется 0,5 — 1,6 кВт/ч электроэнергии на 1 м3 кислорода; на получение 1 м3 кислорода путем электролиза воды с одновременным получением 2 м3 водорода требуется 10-12 кВт/ч. Получение кислорода способом электролиза воды может быть рентабельно лишь при одновременном использовании получаемого водорода.

Производство кислорода из воздуха

Атмосферный осушенный воздух представляет собой смесь, содержащую по объему кислорода 20,93 % и азота 78,03 %, остальное — аргон и другие инертные газы, углекислый газ и пр. Содержание водяных паров в воздухе может меняться в широких пределах в зависимости от температуры и степени насыщения. Для получения технически чистого кислорода воздух подвергают глубокому охлаждению и сжижают (температура кипения жидкого воздуха при атмосферном давлении −194,5° С.) Полученный жидкий воздух подвергают дробной перегонке или ректификации в ректификационных колоннах. Возможность успешной ректификации основывается на довольно значительной разности (около 13°) температур кипения жидких азота (-196° С) и кислорода (-183° С).

Воздух, засасываемый многоступенчатым компрессором, проходит сначала через воздушный фильтр, где очищается от пыли, затем проходит последовательно ступени компрессора. За каждой ступенью компрессора давление воздуха возрастает и доводится до 50-220 ат, в зависимости от системы установки и стадии производства. После каждой ступени компрессора воздух проходит влагоотделитель, где отделяется вода, конденсирующаяся при сжатии воздуха, и: водяной холодильник, охлаждающий воздух и отнимающий тепло, образующееся при сжатии. Для поглощения углекислоты из воздуха включается аппарат — декарбонизатор, заполняемый водным раствором едкого натра. Сжатый воздух из компрессора проходит осушительную батарею из баллонов, заполненных кусковым едким натром, поглощающим влагу и остатки углекислоты. Полное удаление влаги и углекислоты из воздуха имеет существенное значение, так как замерзающие при низких температурах вода и углекислота забивают трубки кислородного аппарата и приходится останавливать установку для оттаивания и продувки.

Пройдя осушительную батарею, сжатый воздух поступает в так называемый кислородный аппарат, где происходит охлаждение и сжижение воздуха и его ректификация с разделением на кислород и азот. Газообразный азот чистотой 96-98% обычно не используется и из теплообменника выпускается в атмосферу. Кислород направляется в газгольдер и подается для наполнения кислородных баллонов под давлением до 165 ат; 1 м3 кислорода при 760 мм рт. ст. и 0° С весит 1,43 кг, и при 20° С 1,31 кг; 1 л жидкого кислорода весит 1,13 кг и, испаряясь, образует 0,79 м3 газообразного кислорода при 0° С и 760 мм рт.ст.; 1 кг жидкого кислорода занимает объем 0,885 л и, испаряясь, образует 0,70 м3 газообразного кислорода при 0° С и 760 мм рт,.ст.

По ГОСТу 5583-58 технический кислород для газопламенной обработки металлов выпускается трех сортов; высший сорт, с чистотой не ниже 99,5%; 1-й сорт, не ниже 99,2% и 2-й сорт, не ниже 98,5 % кислорода по объему.

Значительный экономический интерес представляет доставка кислорода с кислородного завода потребителям в жидком виде, при котором вес тары составляет около 50% общего веса груза; при том же весе перевозимого груза доставляется жидкого кислорода в 5 раз больше, чем при перевозке его в газообразном виде. Для возможности использования жидкого кислорода необходимы: 1) транспортный танк для перевозки жидкого кислорода, установленный на автомашине, обычно принадлежащий кислородному заводу; 2) газификатор, служащий для превращения жидкого кислорода в газообразный и устанавливаемый обычно у потребителя кислорода. Транспортный танк для перевозки жидкого кислорода в основном представляет собой шар из листовой латуни, заключенный в стальной кожух; пространство между шаром и кожухом заполнено теплоизоляционным материалом — порошкообразной углекислой магнезией. Жидкий кислород заливают в танк через приемно-спускной вентиль, заполняя латунный шар. Отбор кислорода из него производится через гибкий шланг, присоединенный к вентилю. Так как окружающая температура воздуха всегда выше критической температуры кислорода, то жидкий кислород неизбежно испаряется в окружающую атмосферу. При хорошем состоянии теплоизоляции танка эта потеря может составлять до 0,5% в час. На случай повышения давления танк снабжен предохранительным клапаном.

Потребители жидкого кислорода должны иметь газификаторы. Кислородные газификаторы разделяются на стационарные и переносные, а также: а) низкого давления, или холодные, подающие кислород в распределительную трубопроводную сеть при давлении до 15 am, и б) высокого давления, или теплые, дающие кислород для наполнения баллонов под давлением 150-165 am.

Наиболее распространен на наших заводах стандартный стационарный холодный газификатор емкостью 1000 л жидкого или 800 м3 газообразного кислорода. Газификатор устанавливают в отдельном помещении. Он состоит из толстостенного стального шара, внутри которого помещен тонкостенный латунный шар для жидкого кислорода. Шар газификатора находится в кожухе; пространство между кожухом и шаром заполняют магнезией, как в кислородных танках. Наполняется газификатор жидким кислородом из транспортного танка через вентиль и гибкий шланг. Из газификатора жидкий кислород поступает в змеевик испарителя, и оттуда газообразный кислород направляется в сеть кислородных трубопроводов. Для выравнивания колебаний давления приключают ресивер (реципиент) емкостью около 10 м3.

Дополнительная информация:

websvarka.ru

сферы применения и правила использования

Кислородные баллоны – это емкости из бесшовной стальной трубы для транспортировки и хранения кислорода. Различаются по составу закачанного газа, способу его получения из воздуха, объему и сфере применения. Баллон с кислородом всегда окрашен в голубой цвет и имеет черную надпись «кислород», закачивать в него другие виды газов запрещено.

Несмотря на то, что это вещество окружает человека повсюду и само по себе не опасно, под давлением в баллоне оно может представлять угрозу, поэтому при его использовании следует соблюдать меры безопасности.

Область применения кислородных баллонов

Для какой именно цели предназначен баллон зависит от состава газа:

• Технический. Может содержать незначительное количество примесей. Общая доля чистого кислорода не менее 99,5%. Получают методом низкотемпературной ректификации и электролизом воды. Применяется в сварке и резке металла, пайке, энергетике, нефтедобывающей промышленности, химии и сельском хозяйстве.

• Медицинский. Доля кислорода не менее 99,5%. Газ не имеет запаха. Может содержать незначительное количество водяных паров (0,009%) и двуокиси углерода (0,01%). Получают только путем низкотемпературной ректификации. Используется в лечебных, оздоровительных учреждениях и в быту для компенсации недостатка кислорода в воздухе.

• Кислород особой чистоты. Максимально очищенный от примесей, доля вещества составляет 99,999% от общего объема. Применяется в производстве электроники и измерительной техники.

Вместимость баллонов различна: от 1 до 50 литров. Давление может составлять 150-200 кгс/см2. Поставкой кислородных баллонов разного объема и назначения занимается компания «Газ Экспо».

Покупка баллона: на что обратить внимание

Купить кислород можно в новом баллоне или переаттестованном, второй дешевле, но в его безопасности можно не сомневаться, емкости тщательно проверяют перед наполнением.

Объем баллона должен соответствовать потребностям и целям. Для промышленных работ и медицинских учреждений подойдут большие – 40-50 литров. Для бытового применения достаточно самых маленьких от 1 до 5 литров.

На емкости обязательно должны быть указаны основные характеристики: давление, объем в литрах, дата последнего испытания и клеймо технического контроля.

Правила использования кислородного баллона в медицинских целях

Кислород применяют для проведения дыхательных процедур и приготовления кислородных коктейлей. Он благоприятно влияет на состояние сердечно-сосудистой и нервной системы, органов дыхания, кожи, мозга.

Дополнительный источник кислорода может потребоваться для следующих целей:

• при лечении астмы;

• при сердечной недостаточности;

• при пневмонии;

• при стенокардии;

• при отравлении веществами с удушающим эффектом;

• при ослабленном дыхании;

• для гипокситерапии;

• в целях дегильминтизации.

Иногда кислород в баллонах используют и относительно здоровые люди, проживающие в неблагоприятных экологических условиях и испытывающие нехватку воздуха. Вещество применяют для общего оздоровления и укрепления организма детей в детских садах и санаториях, чаще всего для приготовления коктейлей.

Противопоказания к использованию кислорода в баллонах

По теме

4766

Ученые из университета Эксетера, что в Великобритании, сообщили о том, что польза от электронных домашних питомцев практически такая же, как и от обычных, а вот вреда существенно меньше. Единственный их недостаток — высокая стоимость.

Применение кислорода в медицинских целях противопоказано при ОРВИ, эпилепсии, при нарушениях проходимости пазух носа и слуховых труб, при наличии полостей в легких. Использование ограничивается и при заболеваниях органов ЖКТ: язва, опухоли, воспалительные процессы.

Кислородотерапия запрещена беременным женщинам в третьем триместре. Здоровым детям лучше употреблять кислород в виде коктейля с возраста 2-3 лет. Применение кислорода из баллона для детей возможно только по назначению врача.

Инструкция по применению

Дышать чистым кислородом нельзя, перед попаданием в легкие он обязательно должен смешиваться с воздухом, для этого используют различные приспособления и устройства. В аптеках кислород реализуют в смеси с азотом в кислородной подушке или миниатюрном баллончике.

Профилактическая доза 3-5 вдохов утром и вечером. При большем количестве вдохов делают перерывы по 5-10 минут между сеансами. Максимальное количество вдохов в сутки может достигать 50. Компактного аптечного баллончика, весом 200 гр. хватит в среднем на 100-150 вдохов.

Получать кислород из подушки и баллончика необходимо через специальную маску, она должна подходить человеку по возрасту и размеру.

Кислородные баллоны используются во многих сферах и значительно помогают человеку. Но при их применении важно помнить о том, что кислород сильный окислитель и поддерживает горение, поэтому рядом с источником газа не должно быть огня, жира и легковоспламеняющихся веществ. После работы с баллоном необходимо проветривать одежду в течение 30 минут.

versia.ru

Для чего нужны кислородные баллоны?

18+

Новости компанийКислородный баллон представляет собою емкость, выполненную из цельной стальной трубы. Предназначен он для хранения и перевозки кислорода.

Изделия имеют несколько классификаций по способу добывания газа из воздуха, объему и составу закачанного вещества, а также в соответствии с областью применения. Все баллоны имеют синий цвет, на поверхности которого выведена черная надпись «кислород». Использовать емкости для хранения в них каких-либо других элементов строго запрещается. Именно по следующей ссылке: https://www.kriogen.biz каждый может присмотреть для себя баллон, который выполнен из специального материала, не поддающегося физическому воздействию, внутри которого находиться веселящий газ, который нужен для того, чтобы надувать шары и многое другое. Сейчас, людям просто не обойтись без таких изделий, тем более если они работают в сфере оформления праздников и тождественных событий.

Назначение кислородного баллона

Кислород является одним из самых распространенных элементов в природе. Он также входит в состав тела человека и всех других живых существ на планете. И все же, несмотря на его важность и безопасность для человека, кислород, помещенный в баллоны под давлением, может нести угрозу в случае неправильной эксплуатации. Тогда, зачем же нужны емкости с этим элементом? Оказывается, баллоны с кислородом необходимы во многих сферах промышленности. Назначение и цели емкостей зависят от состава, погруженного в них газа, а именно:

— медицинский — используется в больницах, клиниках, лечебницах и других учреждениях лечебно-оздоровительного назначения, а также в быту с целью обогащения воздуха кислородом;

— технический — активно используется в нефтедобывающей и химической промышленности, машиностроении, сельском хозяйстве;

— сильно очищенный — задействуется в процессе изготовлении электроники и измерительной техники.

Объемы баллонов зависят также от назначения и варьируются в пределах 1-50 л.

Эксплуатация баллонов с кислородом в медицинских целях

Дополнительный кислород может понадобиться пациентам с патологиями органов дыхания, астмой, пневмонией, стенокардией, сердечной недостаточностью. Используют баллоны в случае отравления удушающими веществами.

Хотите читать наши новости раньше всех?

Новости из приоритетных источников показываются на сайте Яндекс.Новостей выше других

ДобавитьПечать

20 июня 2019 г. 15:27Комментарии ()

vorle.ru