что это за показатель и как его рассчитать

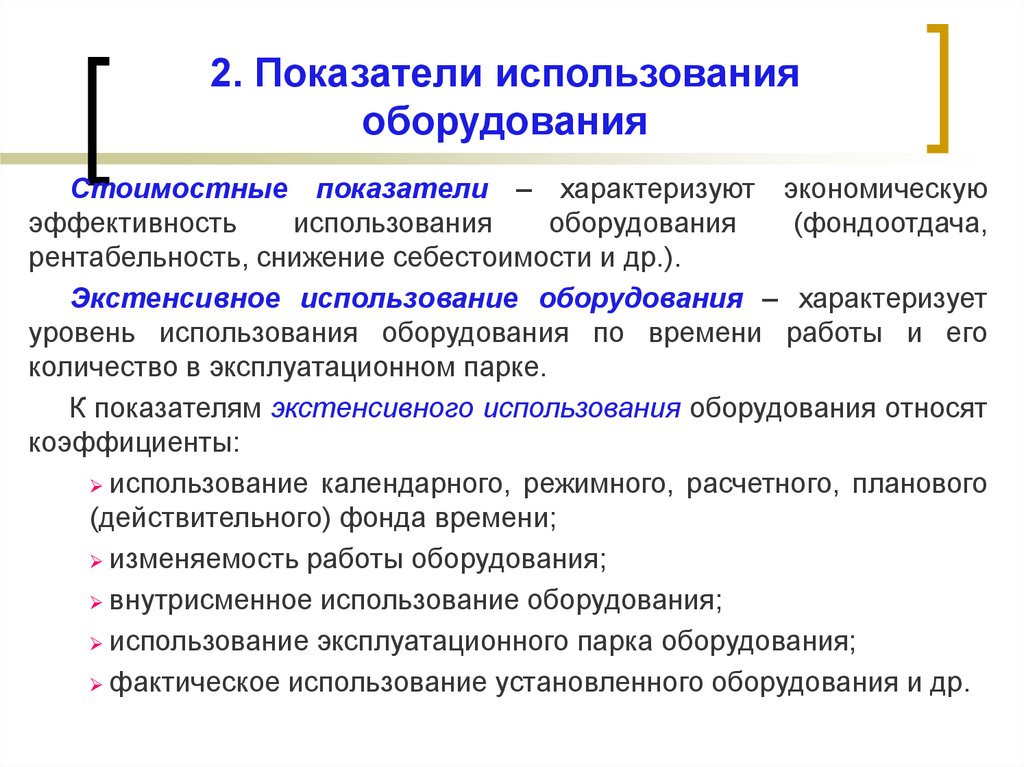

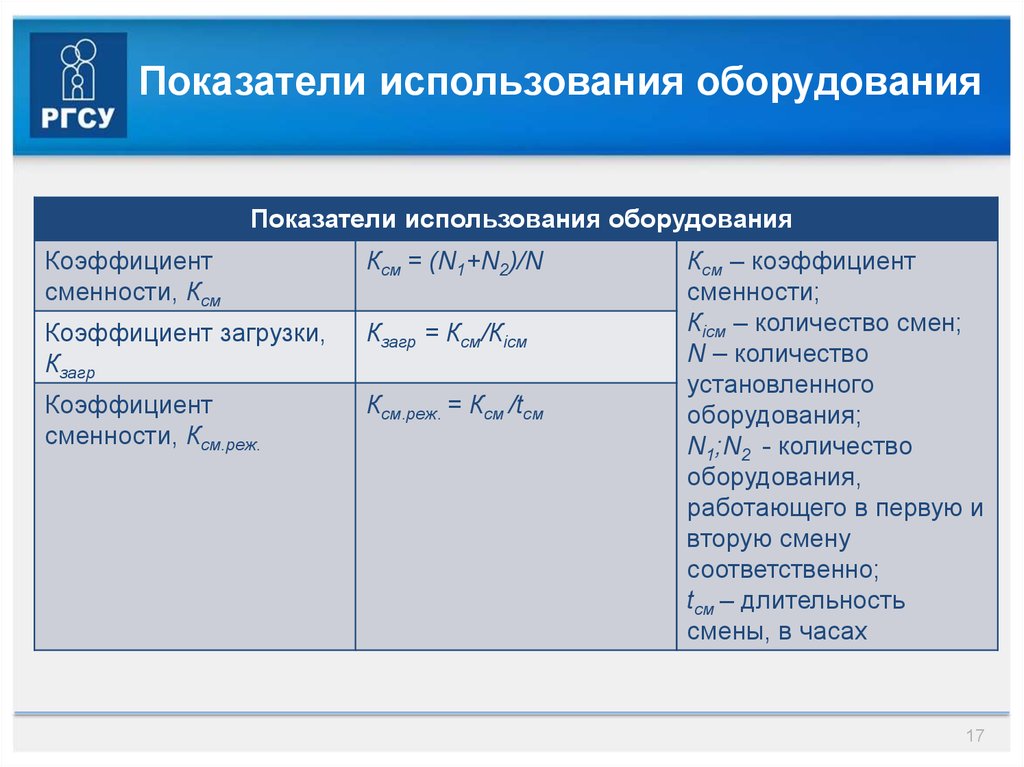

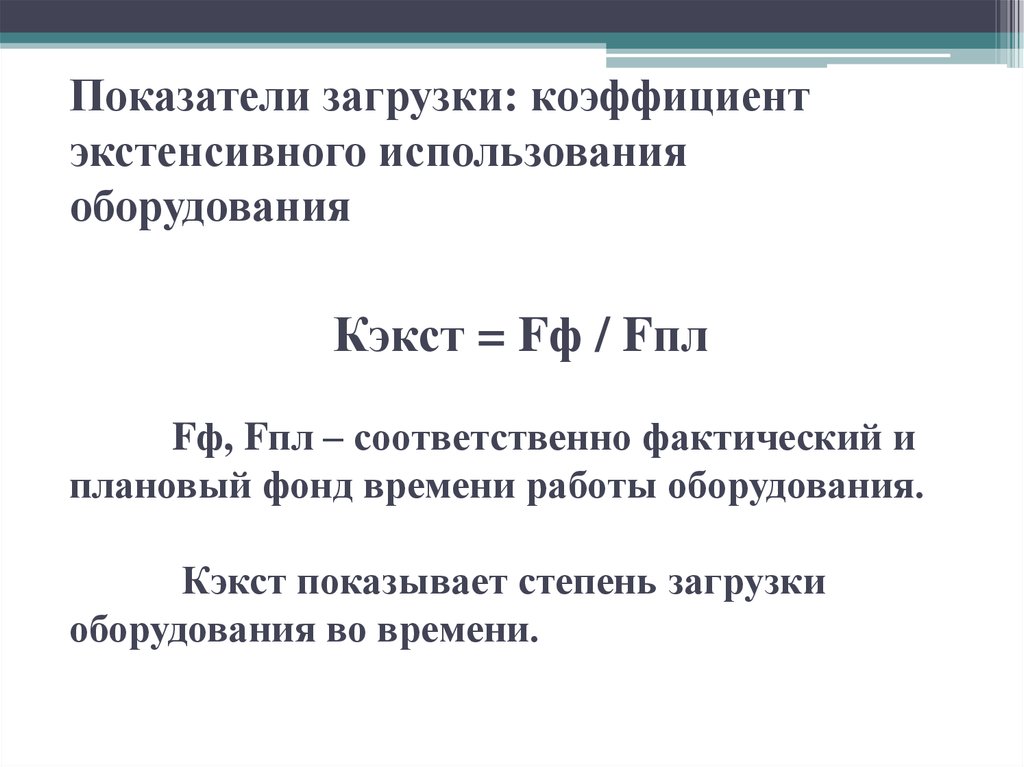

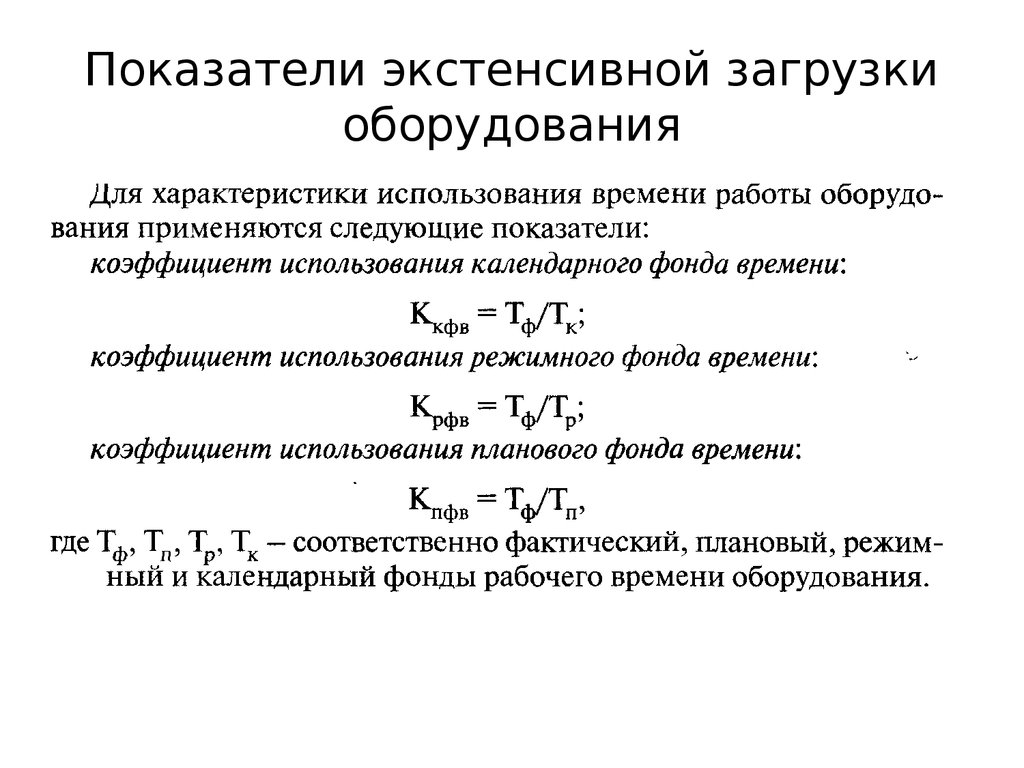

Для оценки эффективности эксплуатации машин на производстве применяются разные показатели. Один из них – коэффициент использования машин по времени. Это относительный показатель, говорящий о загрузке оборудования и производственных линий. У него нет общепринятого норматива, однако на предприятии могут быть установлены свои стандарты.

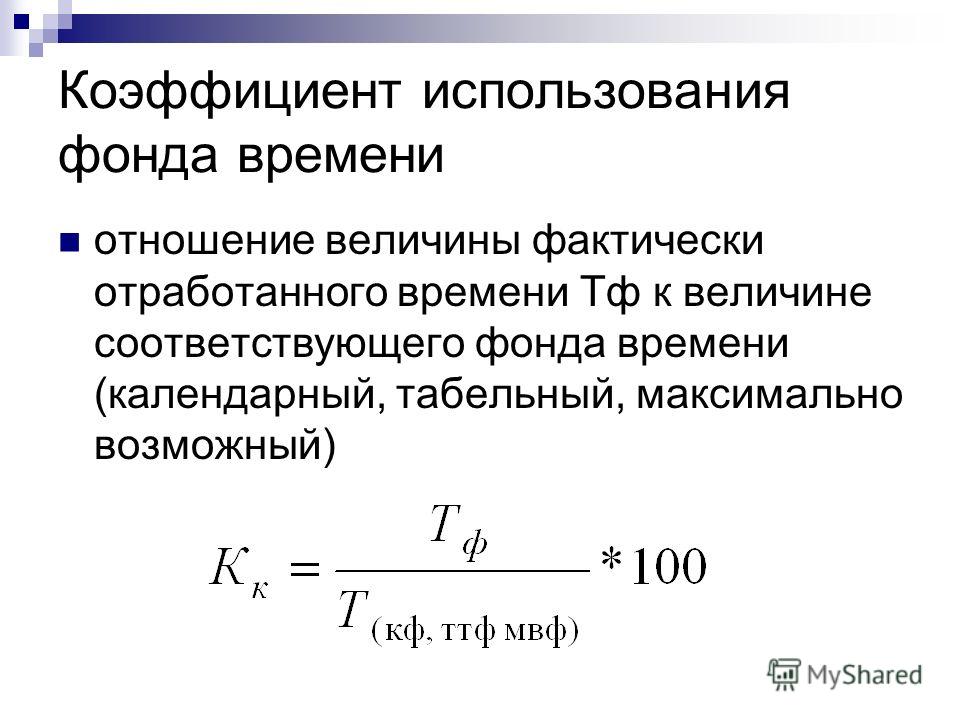

Коэффициент использования машин по времени (КВ) определяет загрузку основных средств – оборудования. Определяется как отношение фактического времени работы к продолжительности смены. Он показывает, соответствует ли план использования машин факту и позволяет оценить, есть ли потери из-за ремонтов и простоев по другим причинам.

Простыми словами: это показатель занятости машин. Он необходим для выявления неэффективного использования имеющихся активов.

Формула

КВ представляет собой отношение времени эксплуатации агрегатов к длине рабочей смены.

- T Ф.СМ – время фактической работы на протяжении смены;

- TСМ – продолжительность смены.

Показатель рассчитывают за отчетный период, которым может быть день, неделя, месяц, квартал, год. Его составляющие выражаются в машино-часах или машино-сменах. Можно его рассчитывать по отношению к каждой единице техники и в совокупности ко всему технологическому оснащению.

Пример расчета

Коэффициент рассчитывается для каждой единицы техники. Ниже приведен такой пример в табличном виде (скачать в excel).

Месяц | T Ф.СМ | TСМ | КВ |

|---|---|---|---|

янв. 17 | 80 | 176 | 0,45 |

фев. 17 | 0 | 176 | 0,00 |

мар. | 96 | 176 | 0,55 |

апр. 17 | 100 | 176 | 0,57 |

май. 17 | 150 | 176 | 0,85 |

июн. 17 | 150 | 176 | 0,85 |

июл. 17 | 150 | 176 | 0,85 |

авг. 17 | 150 | 176 | 0,85 |

сен. 17 | 150 | 176 | 0,85 |

окт. 17 | 176 | 176 | 1,00 |

ноя. 17 | 176 | 176 | 1,00 |

дек. | 176 | 176 | 1,00 |

Итого: | 1554 | 2112 | 0,74 |

Таким образом, в течение смен каждого месяца оборудование использовалось разное количество времени. В январе его загрузка составила менее 50%. В феврале были ремонтные работы, и агрегат не использовался вовсе. В марте машину вернули в работу, но за месяц она успела отработать чуть больше половины времени. Постепенно темпы занятости росли, и к октябрю агрегат стал использоваться на 100%. Среднегодовая загрузка составила 74%.

Нормативы

У каждого оборудования и агрегата, который используется в промышленности, есть некоторый ресурс, этот параметр устанавливается производителем и основан на испытаниях в условиях, приближенных к реальному предприятию. Суммарная продолжительность смен не должна превышать рекомендованного значения.

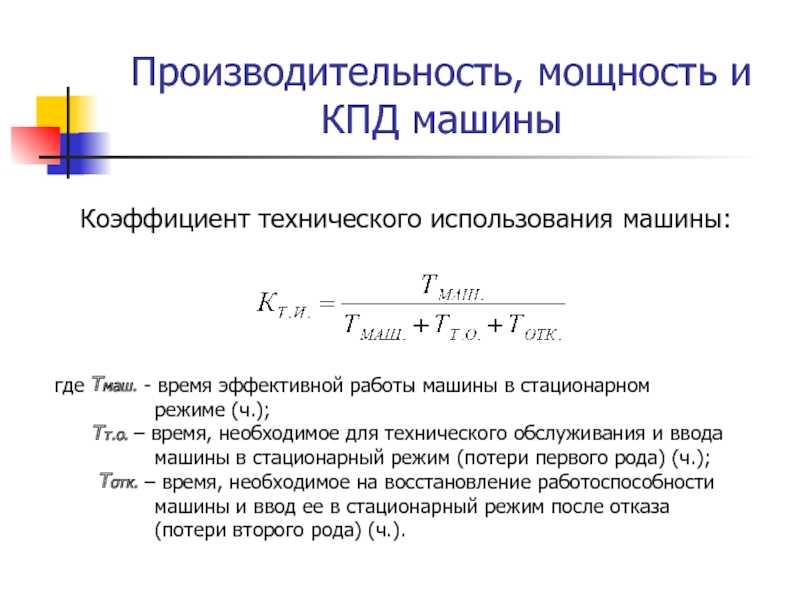

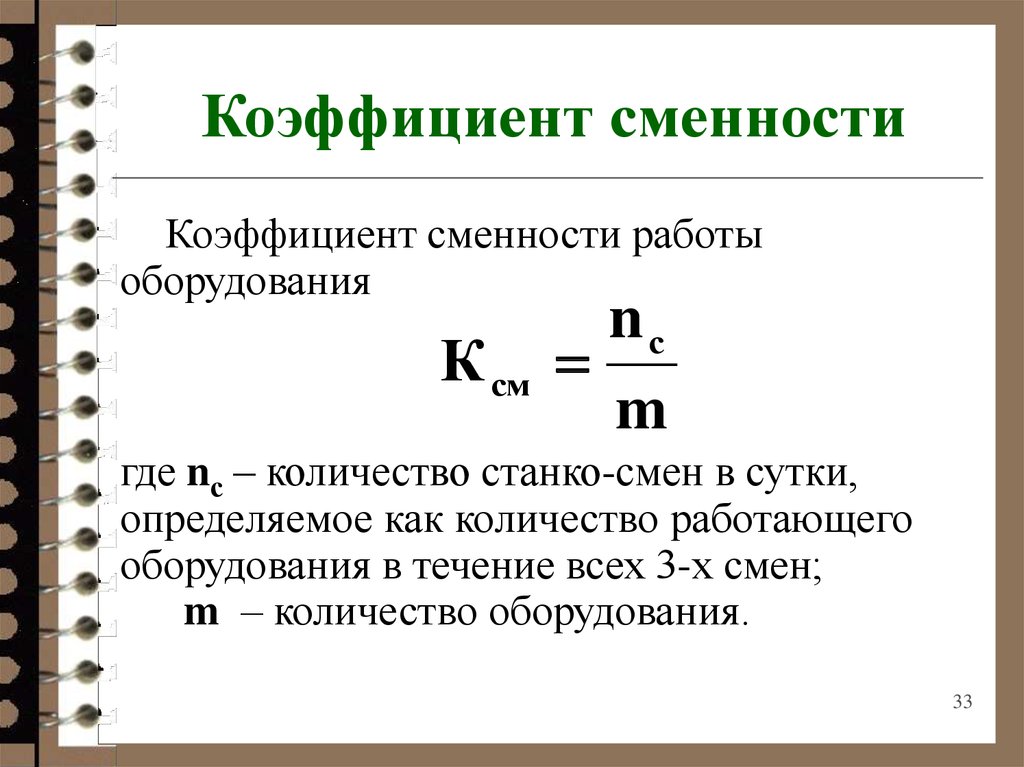

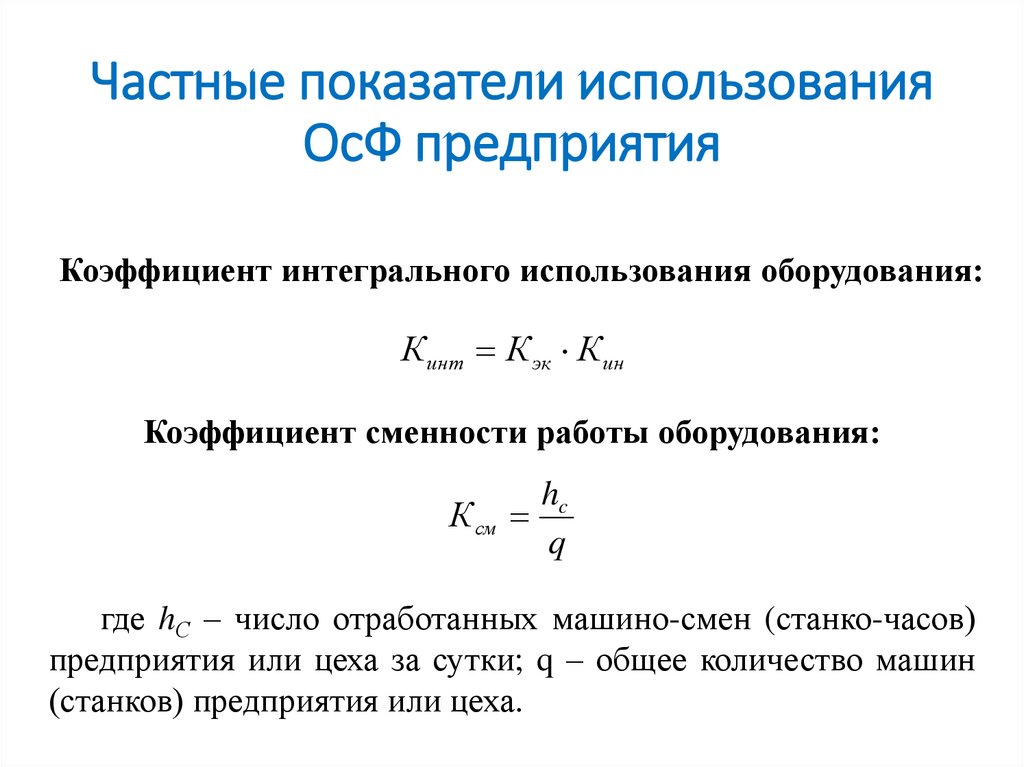

У КВ нет определенного норматива, в отличие от смежных показателей (коэффициента сменности, технического использования и т. д.). Нормативное значение может установить отдельно взятое предприятие для внутреннего использования.

Толкование значения

По КВ значению можно определить следующее:

- Эффективно ли используются машины и оборудование.

- Насколько часто агрегаты простаивают и не работают на благо предприятия.

- Есть ли проблемы с какими-то определенными машинами.

Совокупный анализ работы производственных мощностей позволяет рассчитать эффективность работы оборудования, выявить убыточные единицы техники, которые требуют списания и/или замены.

Значение показателя может быть только положительным, т. к. время работы отрицательным не бывает.

к. время работы отрицательным не бывает.

КВ зависит от:

- Типа машины.

- Сферы ее использования.

- Технологического узла, на котором используется машина.

- Изделий, с которыми работает оборудование.

- Состояние агрегатов (новые, восстановленные, после капитального ремонта, списанные и др.).

- Величины технологической линии.

- Загруженности производства.

- Многофункциональности машины (возможности переключиться с одной функции на другую).

Менее 0,5 | 0,5-0,8 | 0,8-1 | 1 | Более 1 |

|---|---|---|---|---|

Машины работают в полсилы | Машины основную часть смены задействованы | Почти нет простоев в течение смены | Машины задействованы в течение всей смены | Оборудование работает сверхурочно |

Простои более 50% смены | Оборудование периодически находится в ремонте | Производство работает эффективно | Оборудование не нуждается в ремонте, оно в хорошем состоянии | Произведен неверный расчет времени эксплуатации |

Слишком часто машины не используются | Простои есть | Бережная эксплуатация оборудования | Эффективность 100% | Простоев нет, есть переработки |

Если коэффициент слишком низкий (например, менее 0,5), значит, оборудование используется слишком неэффективно.

Если оборудование используется с номинальными простоями или без них (коэффициент близок или равен 0), значит, или на предприятии находятся только новые машины, или используемые агрегаты не бывают в ремонте (не тратится время на пуско-наладочные работы, диагностику неисправностей и т. д.). Игнорирование необходимости обслуживания может дорого стоить предприятию: у каждой машины есть свой ресурс, который вырабатывается со временем и зависит от качества сборки, нагрузки, следования инструкциям и рекомендациям.

Как рассчитать коэффициент использования оборудования?

Как рассчитать коэффициент использования | Сделай все сам

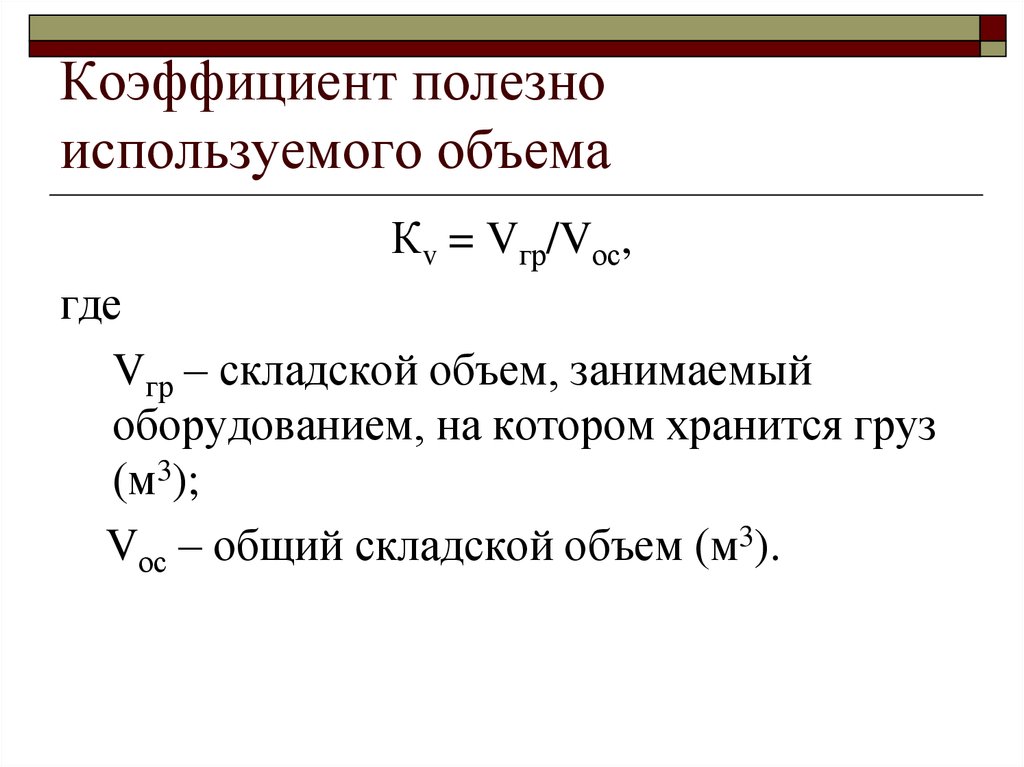

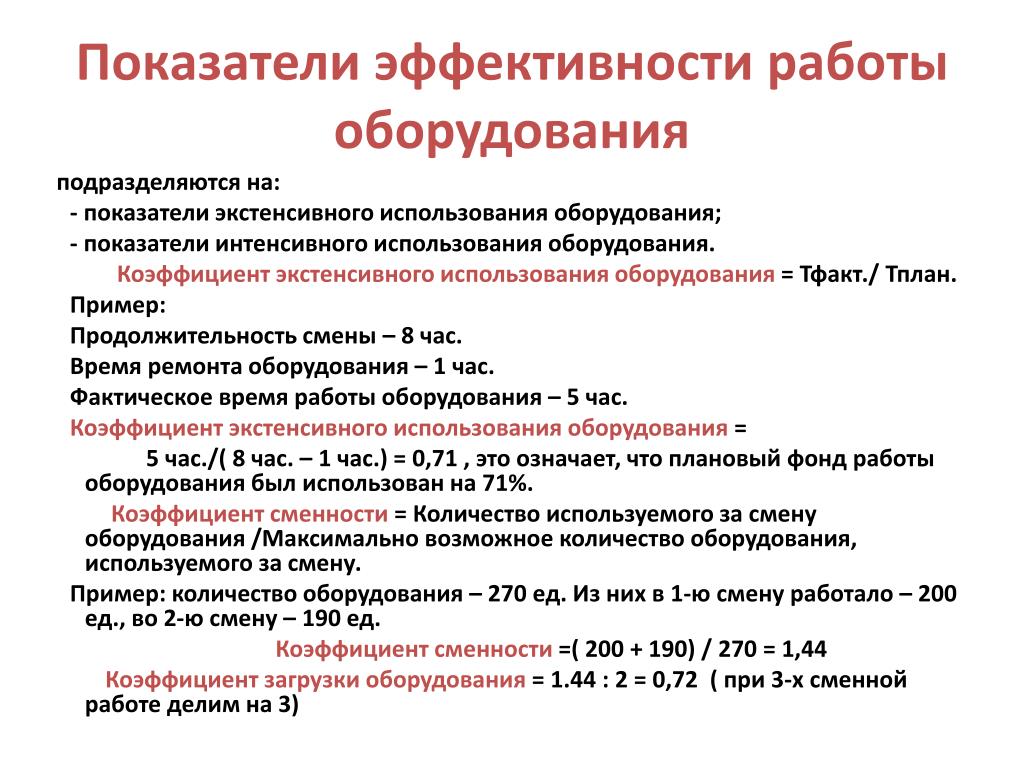

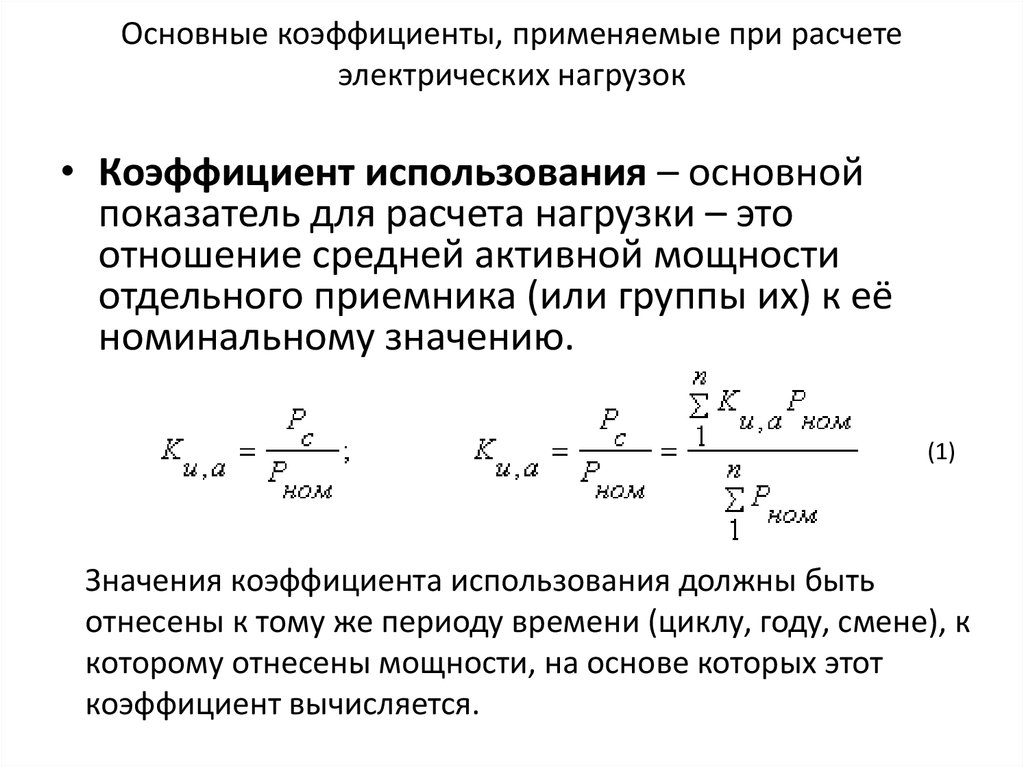

В экономическом обзоре деятельности предприятия применяют расчеты коэффициентов , характеризующие производительность производства. Так, скажем, для оценки загруженности оборудования рассчитывается показатель его использования .

Инструкция

1. Выберите для обзора результативности использования основное средство (либо их группу) и параметры оценки.

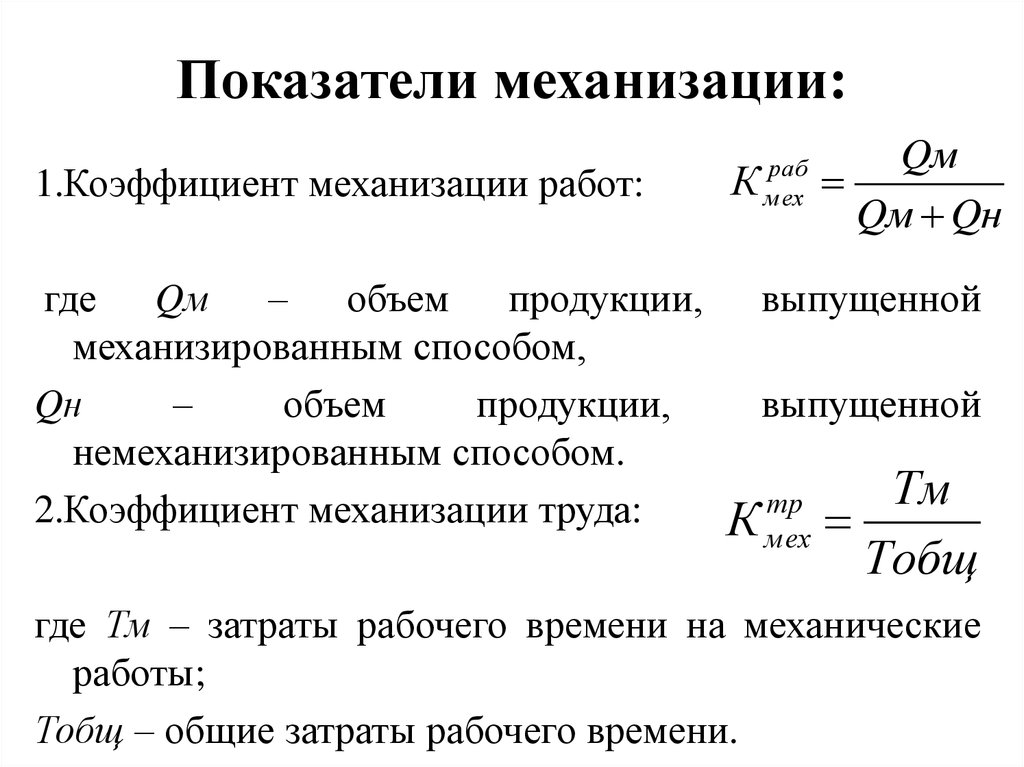

Применение станков цеха дозволено оценить по времени их работы либо по объему выработанной продукции, применение грузовых автомобилей – по числу тонно – километров перевезенного груза и т.д.

Представим, нужно рассчитать показатель использования оборудования ткацкого цеха за месяц по времени их работы. В цехе десять станков, персонал работает в две смены по двенадцать часов.

В цехе десять станков, персонал работает в две смены по двенадцать часов.

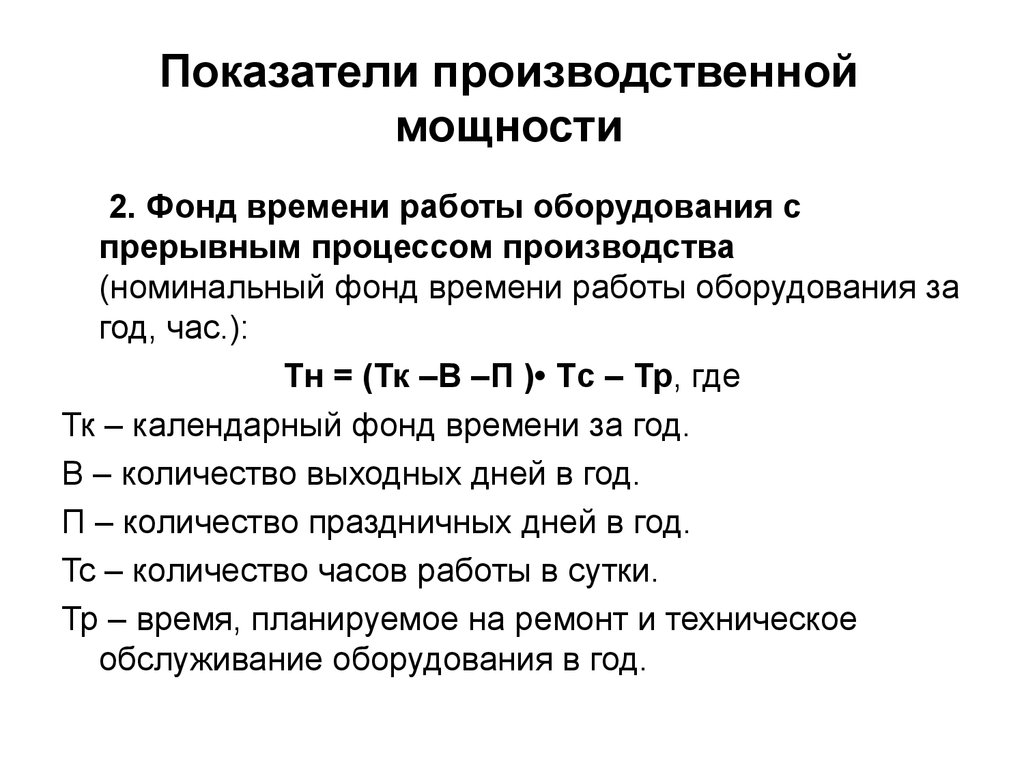

2. Определите плановый фонд рабочего времени за анализируемый период с учетом установленного режима работы. Для его расчета дозволено применять производственный табель-календарь, если предприятие работает по пятидневной рабочей неделе. Если на производстве установлены смены, то плановый фонд рабочего времени рассчитывается, исходя из утвержденных графиков сменности. В данном примере плановая загрузка одного станка по времени на месяц будет равна: 30 дней на 24 часа = 720 часов.

3. Определите число часов фактической работы ткацких станков в цехе за период. Для этого вам понадобятся данные табелей учета рабочего времени. Обнаружьте всеобщее число часов, отработанных персоналом цеха. Пускай за месяц рабочими ткацкого цеха было отработано 6 800 человеко-часов, что соответствует фактическому времени работы станков.

4. Рассчитайте показатель использования оборудования ткацкого цеха по формуле – Ки= (Фр/С)/Фп, где:Фр – фактическое число отработанного времени всеми станками, час,С – число станков в цехе, шт,Фп – плановый фонд рабочего времени, час.

В данном примере показатель использования оборудования будет равен: 6 800/10/720= 0,94. Следственно, станки ткацкого цеха за месяц применялись на 94%. Остальные 6% – это его простои.

Подобно, дозволено рассчитать показатель использования всякого основного средства (либо их группы) за волнующий вас период.

Совет 2: Как рассчитать показатель автономии

Коэффициент автономии применяется при обзоре финансовой стабильности предприятия. Он показывает долю собственных средств в всеобщей сумме активов предприятия. Данный показатель характеризует степень финансовой автономности предприятия от внешних кредиторов.

Вам понадобится

- -бухгалтерский равновесие предприятия;

- -калькулятор.

Совет 3: Как рассчитать параметры сетевого графика

Разработка всякого плана связана с заблаговременным планированием и оптимизацией работы. Это комфортный графический инструмент, применение которого разрешает наглядно изобразить технологическую последовательность и связь событий, общность которых составляет реализация каждого плана.

Новые уловки телефонных мошенников, на которые может попасться каждый

КОЭФФИЦИЕНТ ИСПОЛЬЗОВАНИЯ ОБОРУДОВАНИЯ

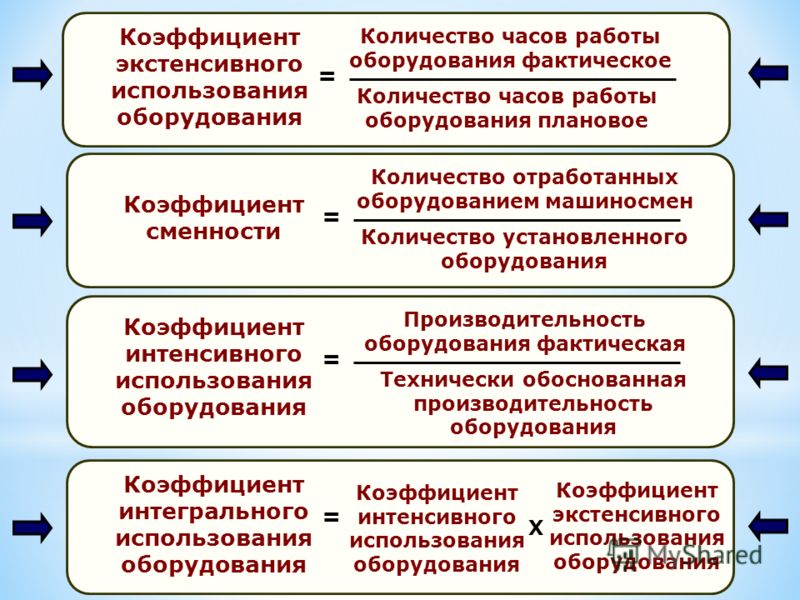

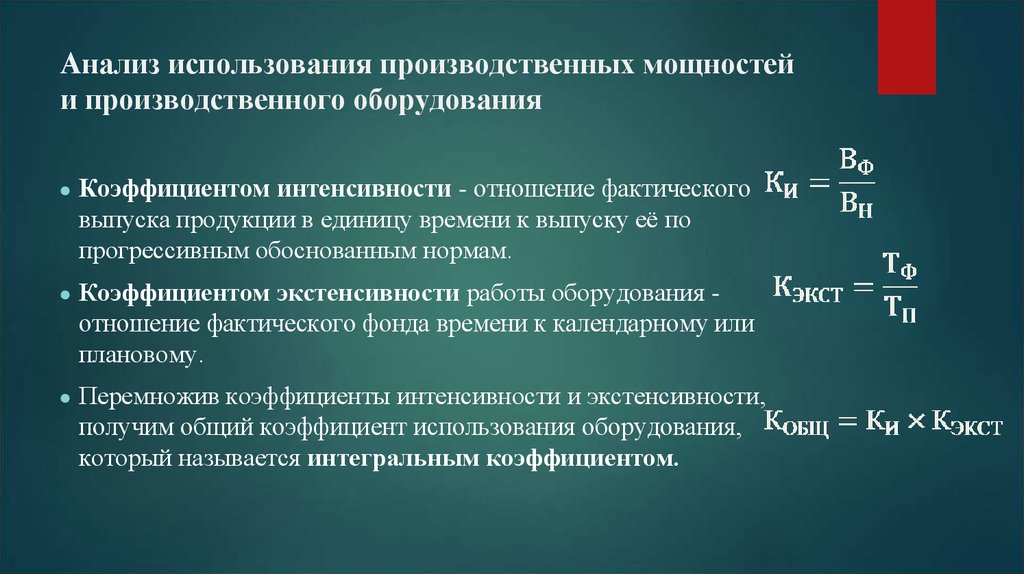

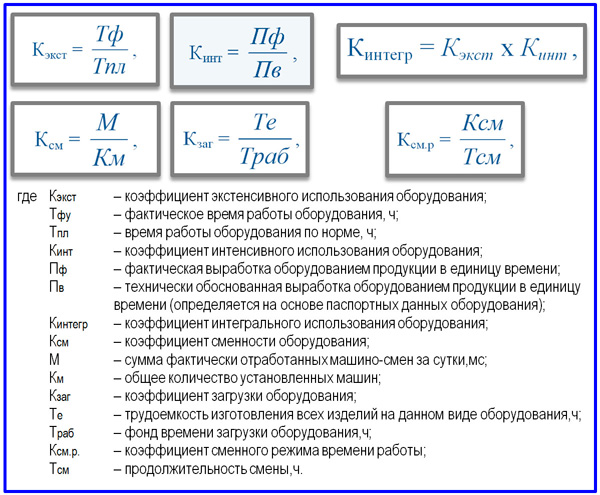

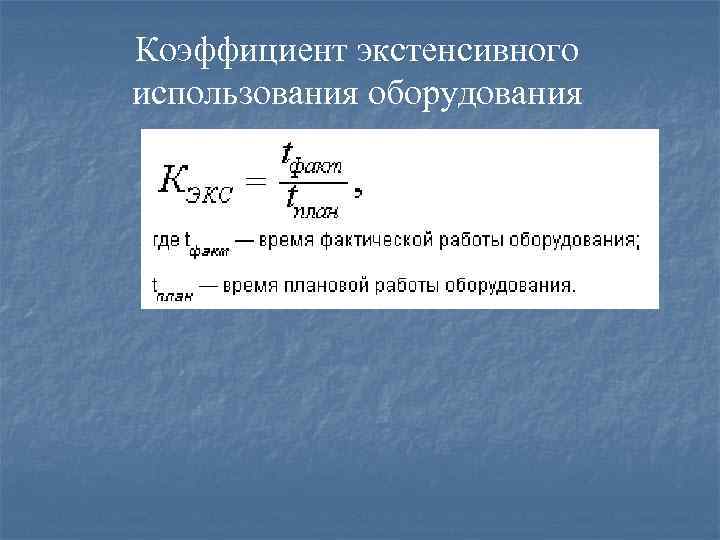

— показатель, характеризующий степень производительного использования активной части производственных основных фондов. Рассчитывается по времени, мощности (производительности) и объему произведенной продукции или выполненной работы. Коэффициент использования оборудования по времени определяется путем деления времени фактической работы оборудования на плановый фонд времени, т. е. на количество часов работы оборудования, предусмотренное планом с учетом числа календарных дней в периоде, праздничных и выходных, установленного режима работы, продолжительности смены, а также времени на планово-предупредительный ремонт.

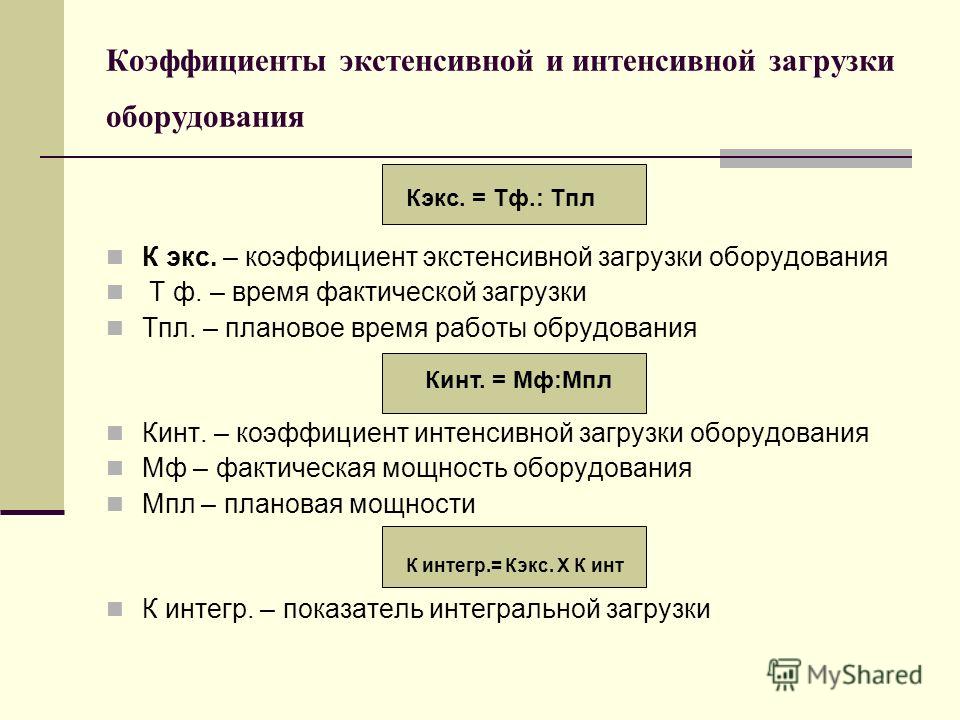

Если станок должен был работать в данном месяце 160 часов, а практически из-за простоев, не предусмотренных планом потерь рабочего времени, работал 150 часов, то коэффициент использования оборудования по времени (коэффициент экстенсивной нагрузки) равен 93,8 % (6,2 % — потери станочного времени). Важно обеспечить работу оборудования не только без простоев, но и с установленной мощностью, производительностью.

Важно обеспечить работу оборудования не только без простоев, но и с установленной мощностью, производительностью.

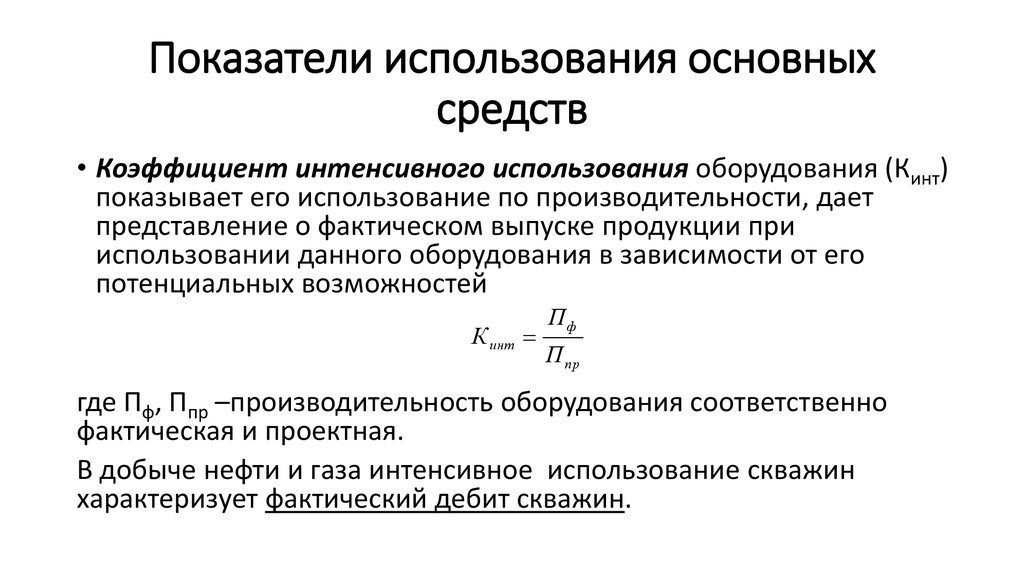

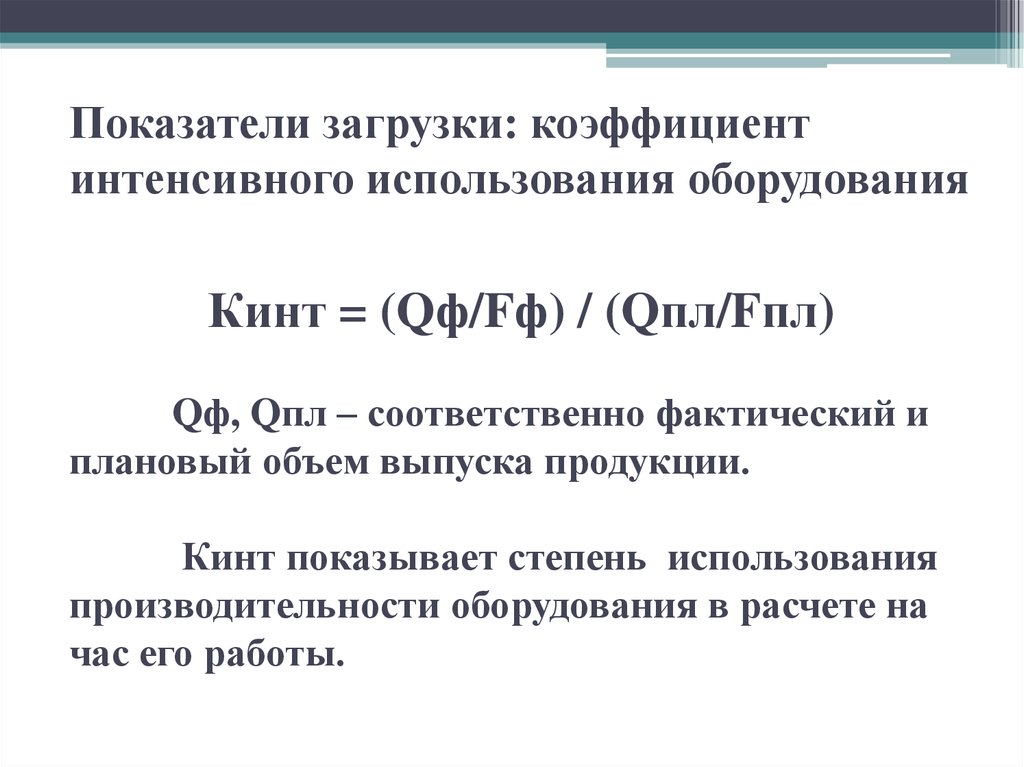

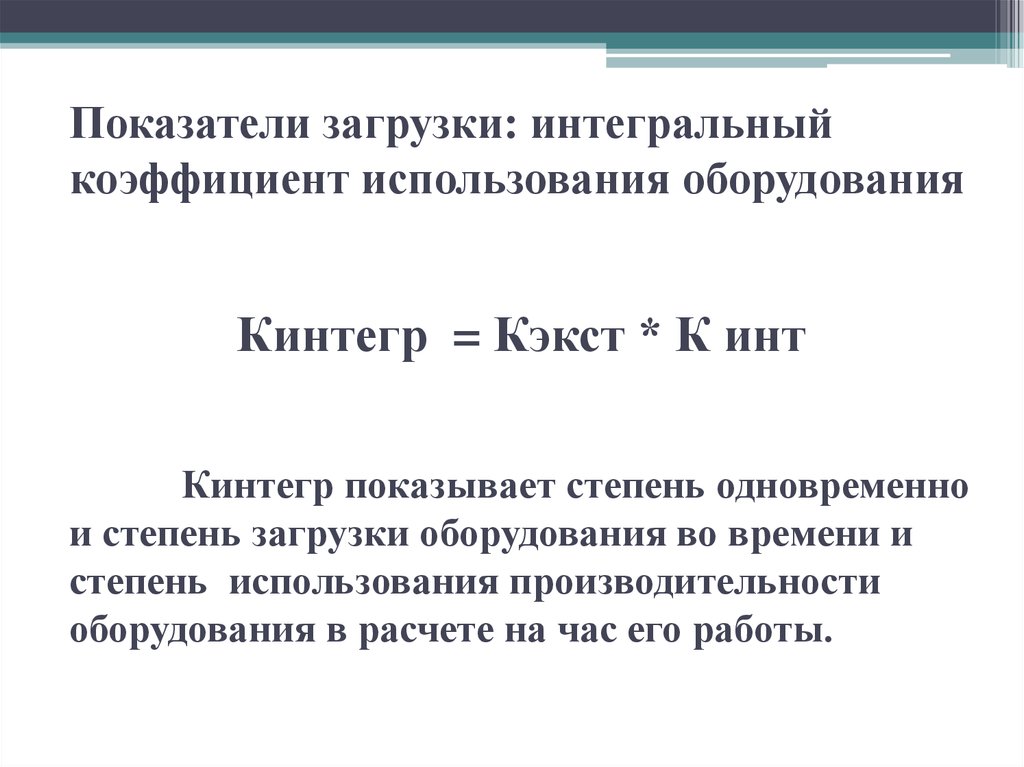

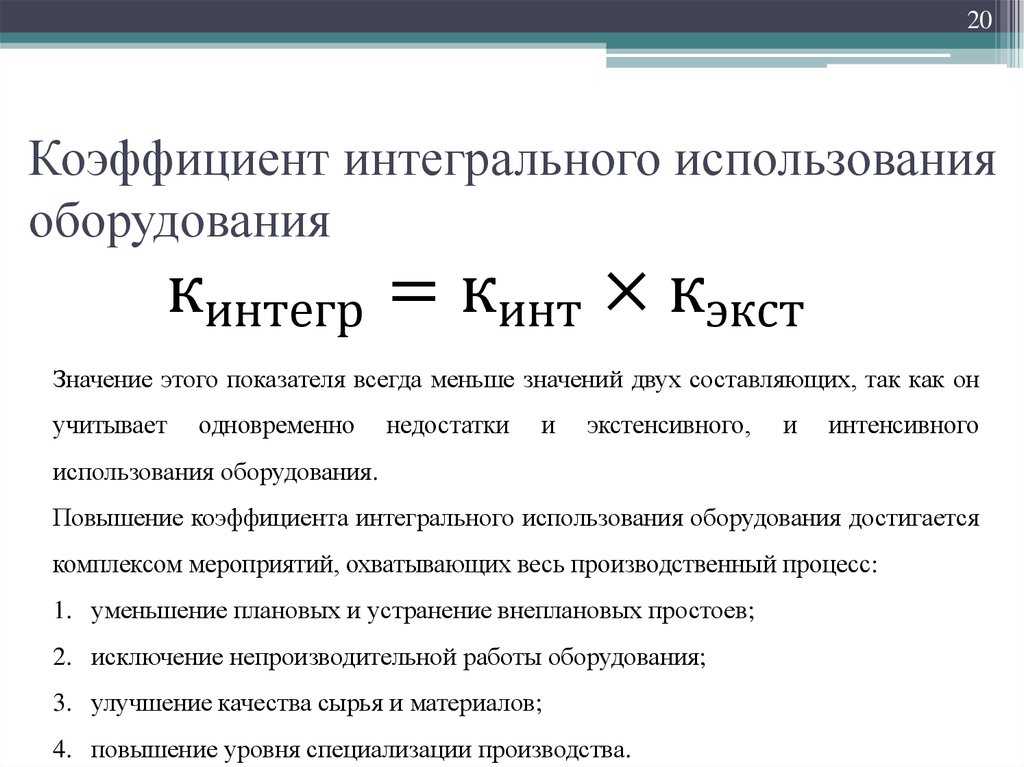

Если на станке по нормам должно обрабатываться шесть однотипных деталей в час, а фактически обрабатывается только пять, то коэффициент использования оборудования по мощности (коэффициент интенсивной нагрузки) равен 83,3 %. (5: 6=0,833). Использование мощности оборудования зависит от его состояния, своевременного и качественного ухода, от квалификации и старательности работников.

Коэффициент использования оборудования по объему работы (коэффициент интегральной нагрузки) отражает как время, так и степень использования его мощности и равен отношению объема фактически произведенной на нем продукции к плановому объему, который дол жен быть получен при работе без простоев и с установленной мощностью. Если на станке по плану предусмотрено обработать 960 деталей за месяц, а фактически обработано 750, то обобщающий, интегральный коэффициент использования оборудования равен 78,1 % (произведение коэффициентов использования оборудования по времени и по мощности: 0,938X0,833). Повышение коэффициента использования оборудования — важнейшая предпосылка интенсификации производства, увеличения выпуска продукции на действующих мощностях.

Повышение коэффициента использования оборудования — важнейшая предпосылка интенсификации производства, увеличения выпуска продукции на действующих мощностях.

На XXVII съезде партии о (Материалы XXVII съезда КПСС, с. 41). Повышение коэффициента использования оборудования достигается за счет ликвидации простоев, увеличения коэффициента сменности, совершенствования профилактического ремонта и ухода за оборудованием, укрепления дисциплины трудовой, роста квалификации рабочих. Повышению коэффициента использования оборудования способствует также вывод из эксплуатации и реализация малопроизводительного, незагруженного оборудования на основе аттестации рабочих мест.

Facebook Определения

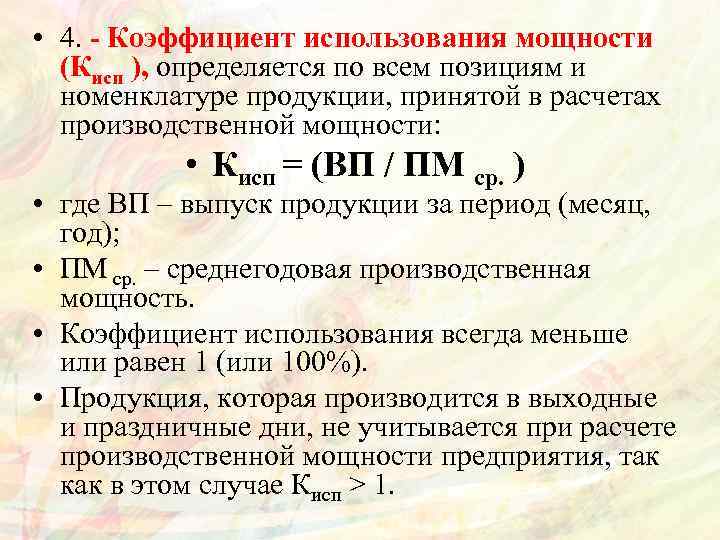

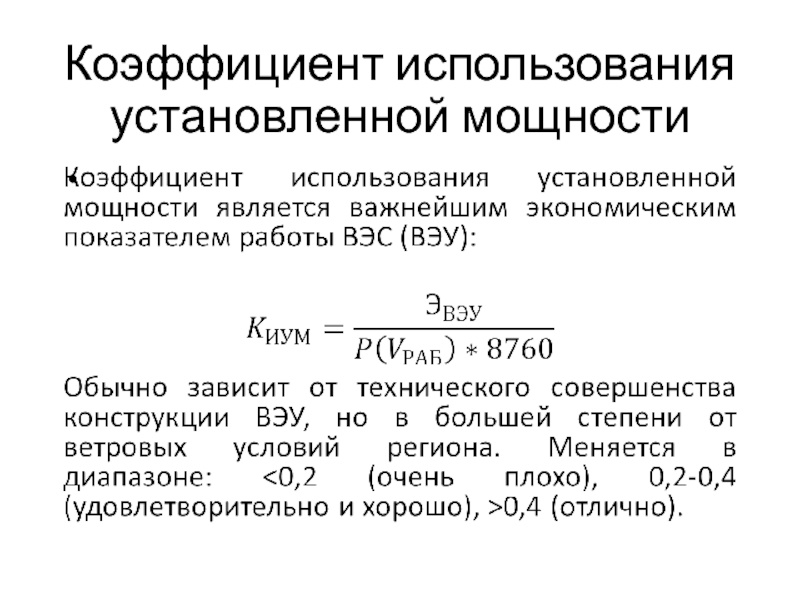

Как рассчитывается коэффициент использования мощности

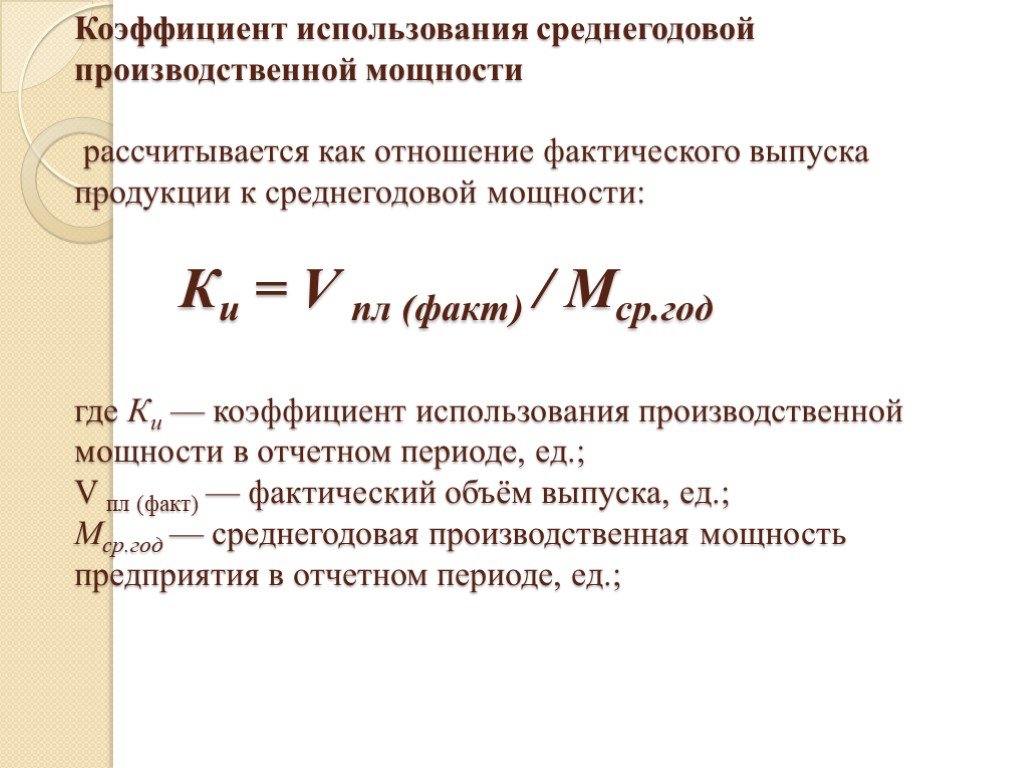

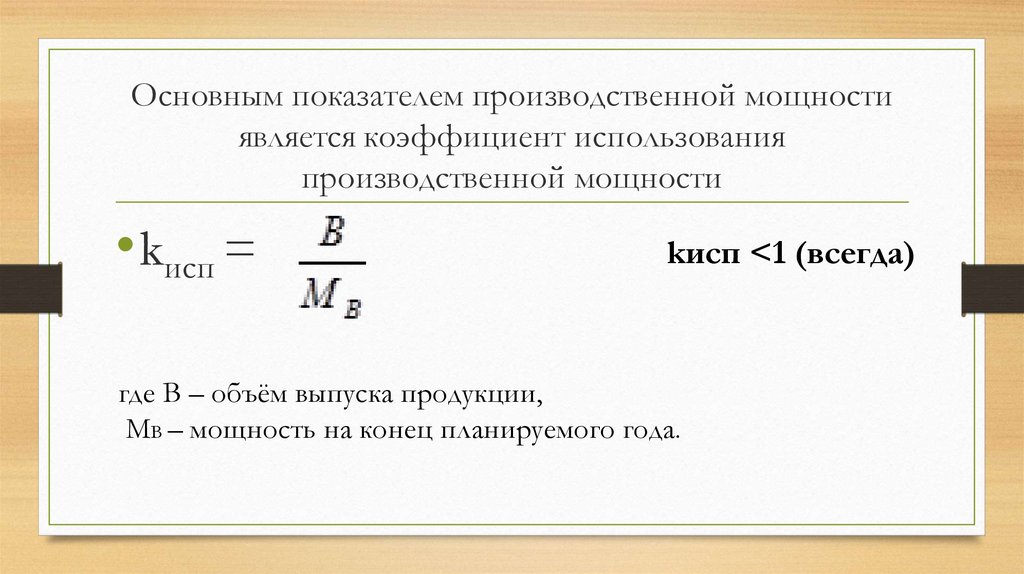

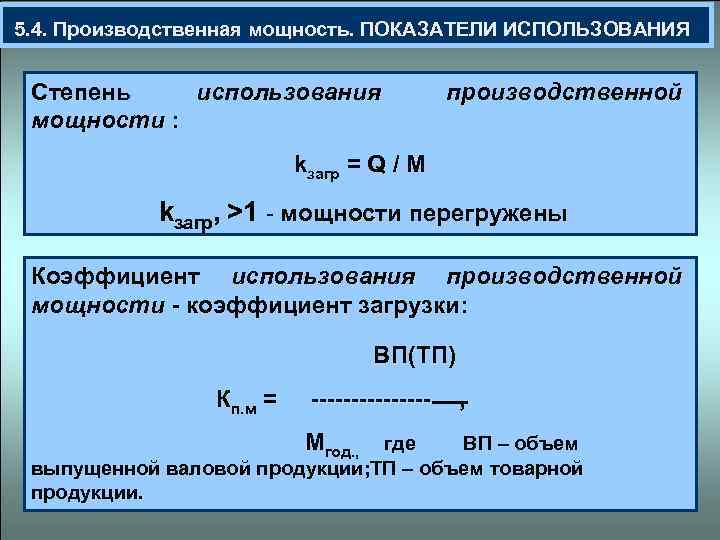

Коэффициент использования мощности – важный показатель для анализа эффективности расходования основных средств. Он рассчитывается как отношение фактической мощности к плановой, умноженное на 100. Хорошим знаком является значение показателя на уровне 80%, но и в данном случае есть целых 20% на потенциальный рост.

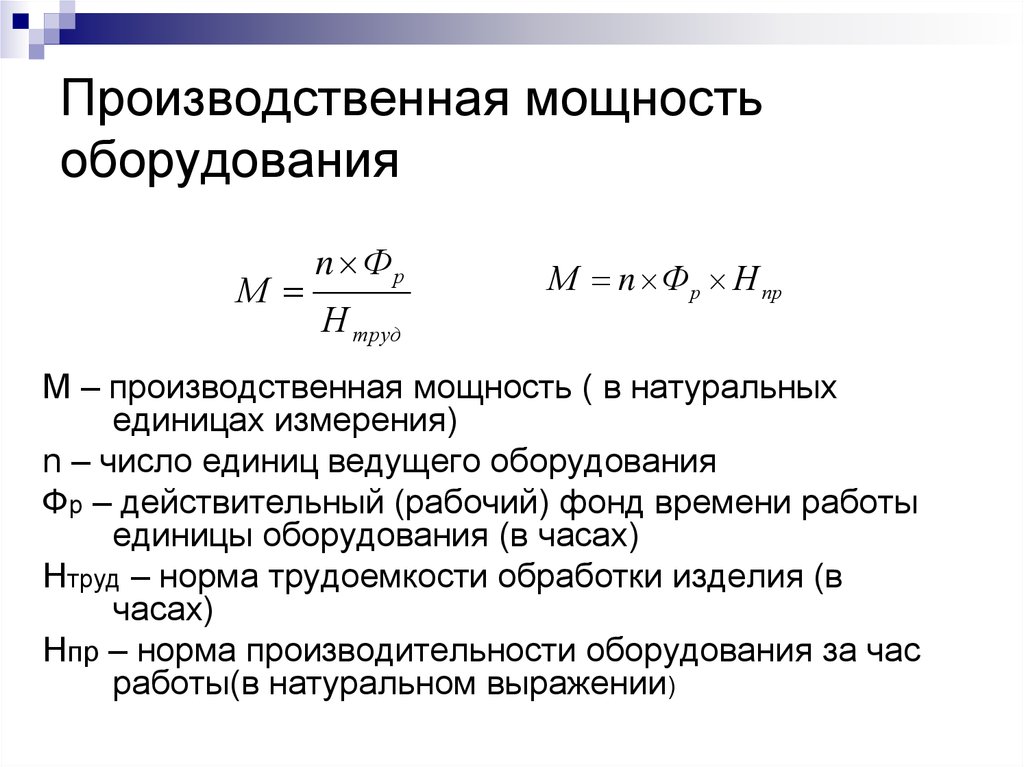

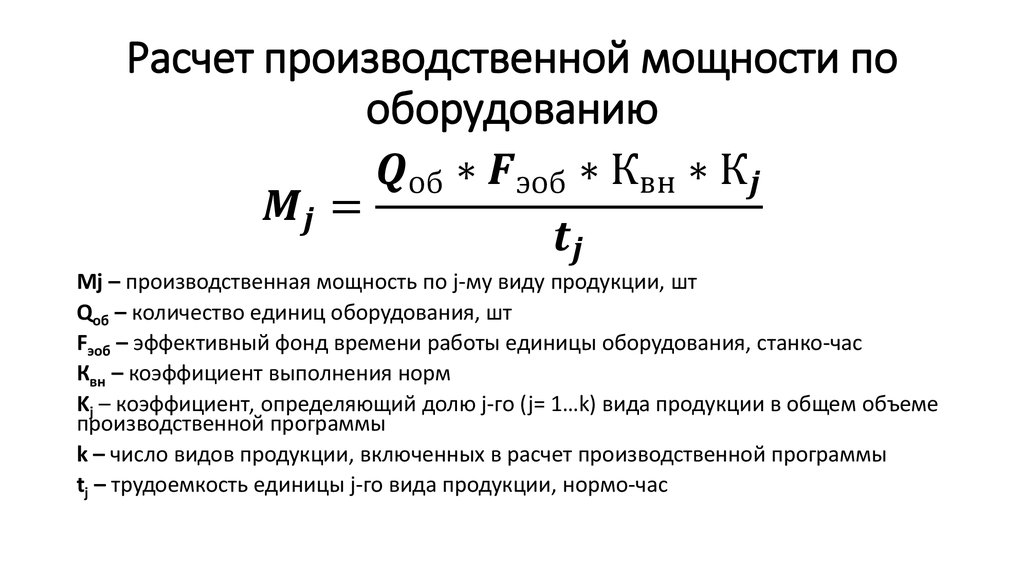

Производственная мощность – главный показатель использования потенциала каждой единицы техники и человеческих ресурсов. Это способность изготавливать определенное количество деталей (товаров, работ или услуг) за единицу времени. цель расчета показателя – определение эффективности использования производственного потенциала.

Определение коэффициента

Коэффициент использования мощности (КИМ) характеризует фактическое применение оборудования в сравнении с его потенциалом при полной загрузке линий в производственном цикле предприятия. Он указывает на производительность.

Справка! Несмотря на то, что показатель ориентирован на промышленный сектор, он может применяться на предприятиях других направленностей работы. Например, его прямо или косвенно используют в торговле и сфере услуг для оценки производительности оборудования и команды.

КИМ помогает определить потенциал предприятия, понять его слабые места, определить, что действительно есть проблемы с эффективностью использования машин и оборудования. Эти знания помогут выстроить производственный процесс без прежних ошибок и будут способствовать максимальному использованию имеющихся мощностей.

Эти знания помогут выстроить производственный процесс без прежних ошибок и будут способствовать максимальному использованию имеющихся мощностей.

Формула расчета

Для расчета КИМ используется простая формула:

- ФМ – фактическая мощность;

- ПМ – потенциальная (возможная) мощность.

Данные по фактической и потенциальной мощности берутся за один и тот же промежуток времени.

Для удобства можно рассчитывать эффективность использования мощностей в процентном отношении. В этом случае формула будет выглядеть так:

Особенности измерения

Данные для расчета показателя собирают вручную и делают это на ежедневной основе. Значение потенциальной величины мощности формируют на протяжении кого-либо периода и потом его используют для подстановки в формулу. А фактическую занятость засекают каждый раз или по возможности используют для этого приборы учета.

Пример расчета

Коэффициент рассчитывается для каждой единицы техники. Ниже приведен такой пример в табличном виде ().

Таблица 1. Пример КВ

| Месяц | T Ф.СМ | TСМ | КВ |

| янв. 17 | 80 | 176 | 0,45 |

| фев. 17 | 0 | 176 | 0,00 |

| мар. 17 | 96 | 176 | 0,55 |

| апр. 17 | 100 | 176 | 0,57 |

| май. 17 | 150 | 176 | 0,85 |

| июн. 17 | 150 | 176 | 0,85 |

| июл. 17 | 150 | 176 | 0,85 |

| авг. 17 | 150 | 176 | 0,85 |

| сен. 17 | 150 | 176 | 0,85 |

| окт. 17 | 176 | 176 | 1,00 |

| ноя. 17 | 176 | 176 | 1,00 |

| дек. 17 | 176 | 176 | 1,00 |

| Итого: | 1554 | 2112 | 0,74 |

Таким образом, в течение смен каждого месяца оборудование использовалось разное количество времени. В январе его загрузка составила менее 50%. В феврале были ремонтные работы, и агрегат не использовался вовсе. В марте машину вернули в работу, но за месяц она успела отработать чуть больше половины времени. Постепенно темпы занятости росли, и к октябрю агрегат стал использоваться на 100%. Среднегодовая загрузка составила 74%.

В январе его загрузка составила менее 50%. В феврале были ремонтные работы, и агрегат не использовался вовсе. В марте машину вернули в работу, но за месяц она успела отработать чуть больше половины времени. Постепенно темпы занятости росли, и к октябрю агрегат стал использоваться на 100%. Среднегодовая загрузка составила 74%.

Оценка эффективности работы оборудования

Решения об инвестициях в производство (увеличение технической базы) — одни из самых затратных и ответственных в работе компании.

Попробуем проанализировать типовую ситуацию при проработке решений о расширении парка производственных мощностей.

Определение узкого места в производстве является достаточно сложной проблемой само по себе. Достаточно часто складывается ситуация, когда руководители цехов и подразделений склонны занижать фактическую производительность оборудования с целью привлечения приоритетного финансирования.

Побудительный мотив очевиден — создание дополнительной подушки безопасности в виде производственных мощностей на случай необходимости «тушить пожар» в виде срочных заказов, поломок оборудования, расширения номенклатуры выпускаемой продукции и так далее. К сожалению, через некоторое время из этого же подразделения поступит заявка на обеспечение дополнительным персоналом.

К сожалению, через некоторое время из этого же подразделения поступит заявка на обеспечение дополнительным персоналом.

Коэффициент использования производственной мощности

Источник: https://electric-220.ru/news/koehfficient_ispolzovanija_proizvodstvennoj_moshhnosti/2015-07-16-898

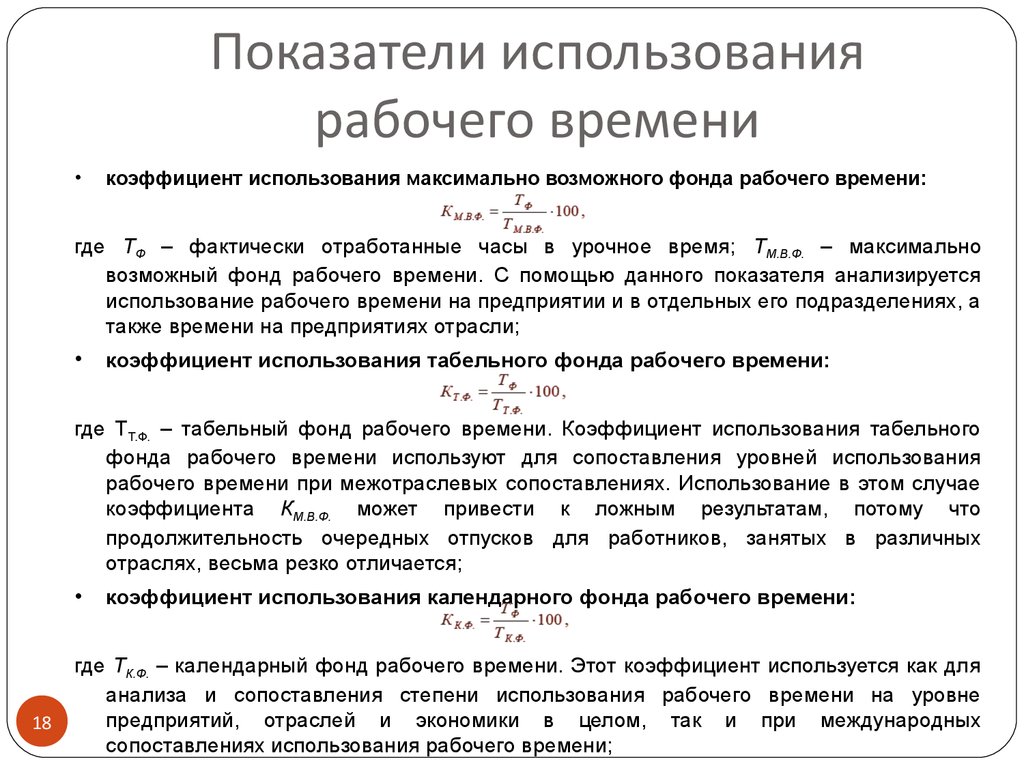

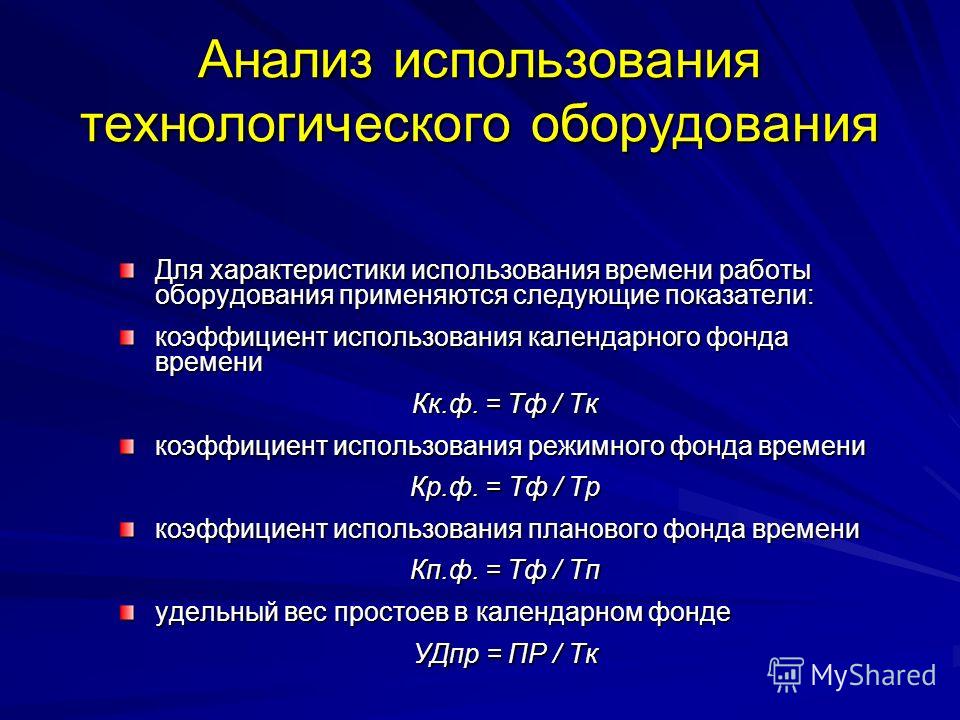

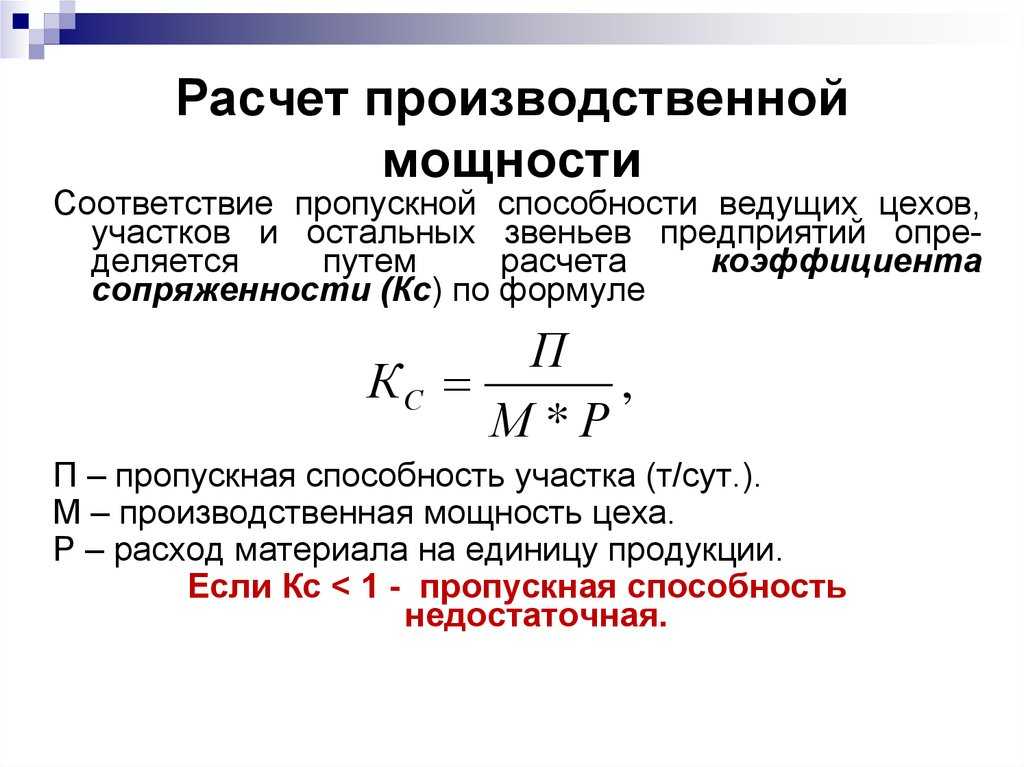

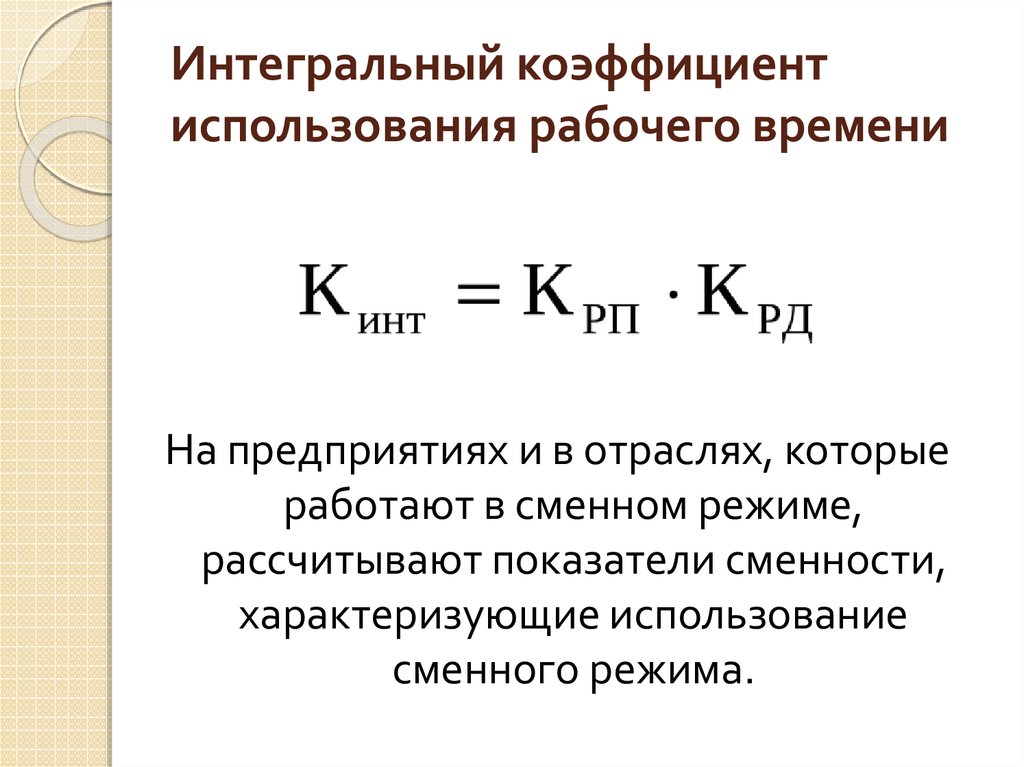

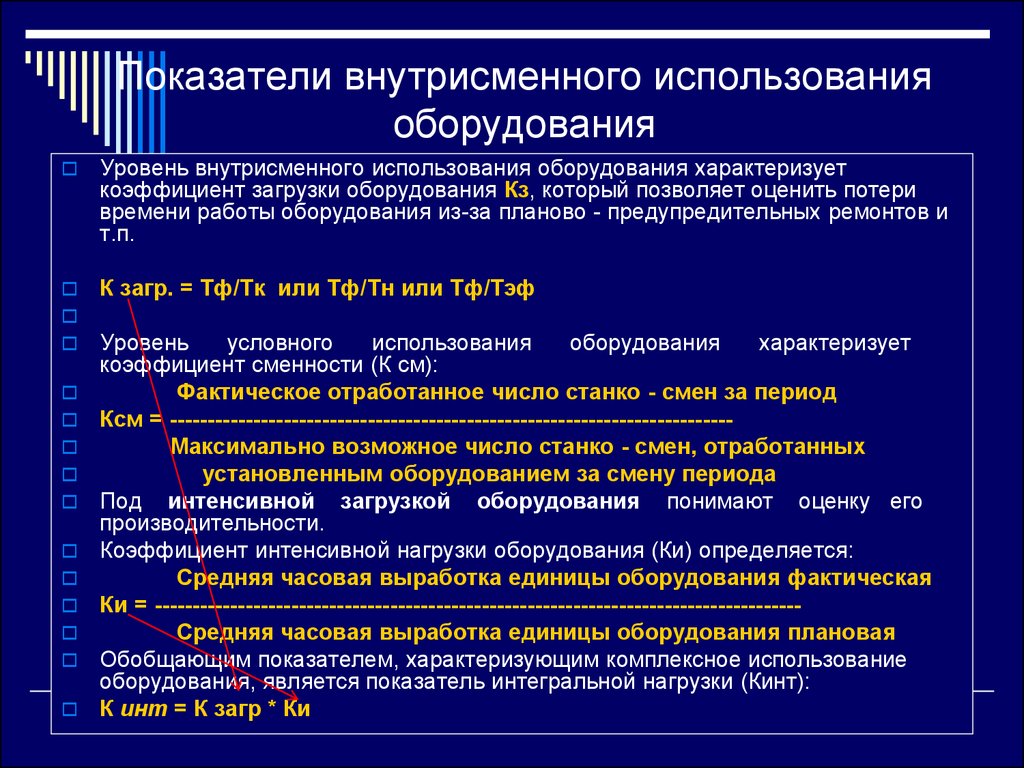

Повышение производительности труда и эффективности предприятий зависит от многих факторов. Среди них особую роль играет коэффициент использования производственной мощности. С его помощью соотносится фактическая и теоретическая мощность предприятия, показывая в какой мере задействованы возможности при производстве качественной продукции в обычном ассортименте. Таким образом, оценивается потенциал предприятия, степень эффективности производства и наличие резервов.Факторы использования производственных мощностейНа каждом предприятии производственные мощности функционируют под влиянием экстенсивных и интенсивных факторов. От того, насколько эффективно они используются, зависят конечные результаты всей работы. Экстенсивное применение имеющихся мощностей на производстве, представляет собой в первую очередь увеличение времени работы оборудования в течение определенного календарного периода времени. Здесь же учитывается и количество реально действующего оборудования от общего количества оборудования предприятия. Для того чтобы оборудование работало дольше, необходимо сократить или вовсе ликвидировать внутрисменные простои. В связи с этим, ремонт и обслуживание оборудования должны быть своевременными и качественными. Основной производственный цикл непрерывно получает нужное количество рабочих, сырья, материалов и энергии. В результате, удается существенно повысить коэффициент сменности работы оборудования. Кроме того, производственные мощности становятся более эффективными при снижении количества неиспользуемого оборудования и вводе в эксплуатацию оборудования, которое ранее не было установлено и не использовалось. Это дает возможность существенно повысить прирост производства и снизить трудовые потери рабочих. При интенсивном использовании производственные мощности увеличиваются за счет повышения степени загруженности оборудования в течение определенного времени. Чтобы достичь такого повышения проводится модернизация имеющихся машин и механизмов. При этом, выбирается наиболее оптимальный режим для их работы. Оптимизация технологических процессов позволяет увеличивать количество выпускаемой продукции, оставляя неизменными основные фонды и количество рабочих. Выпуск единицы продукции осуществляется с меньшими материальными затратами. Для расчетов наиболее эффективного использования производственных мощностей существуют специальные формулы, включающие в себя основные показатели и коэффициенты. Основной расчетный коэффициентОбщая оценка, позволяющая определить эффективность использования оборудования, производится с помощью специального показателя, представляющего собой коэффициент использования производственной мощности. При более точных расчетах анализируется и оценивается использование машин и прочего оборудования. Для этого применяется специальный коэффициент, учитывающий экстенсивную нагрузку оборудования (Кэкс). Он применяется в трех основных формулах: 1. Кэкс = Вф :Фк, 2. Кэкс = Вф :Фр, 3. Кэкс = Вф :Фпл, в которых Вф является фактически отработанным временем, а Фк, Фр и Фпл представляют собой соответствующие фонды времени – календарный, режимный и плановый полезный. Существует еще один важный показатель, определяющий эффективность использования установленного оборудования. Это коэффициент сменности, определяемый двумя основными методами. В первом случае используется общее количество станко-часов, отработанных в течение суток и действительный расчетный фонт времени функционирования машин в течение одной смены. При втором способе отработанные станко-смены соотносятся с количеством установленных машин и механизмов. Первый метод является более точным, поскольку он учитывает фактическое почасовое время работы во всех сменах. Использование производственных мощностей определяется и с помощью показателя интенсивности нагрузки на оборудование. Учитываются такие характеристики, как организация труда на рабочих местах, качество оборудования и другие факторы, обеспечивающие использование полной мощности оборудования в продолжительный период времени. При более высокой надежности оборудования коэффициент интенсивности приближается к единице. Наиболее рациональное и эффективное использование производственных мощностей является основной задачей каждого предприятия. Это позволяет увеличивать выпуск продукции без потерь качества и не увеличивая ее себестоимость. |

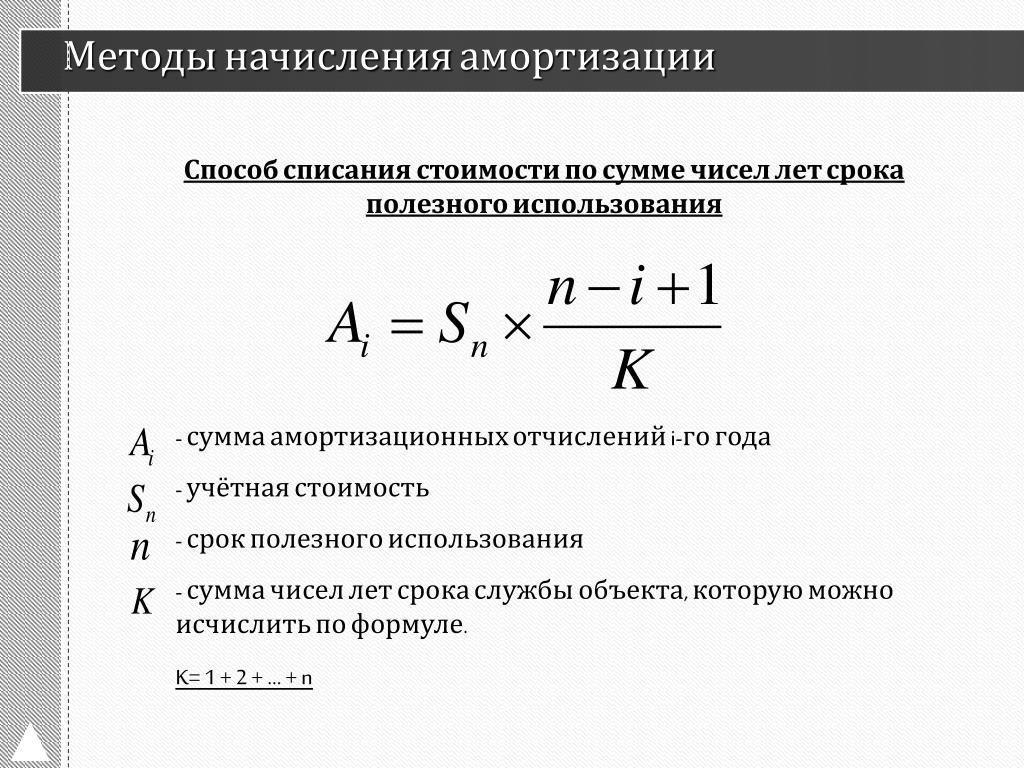

НК РФ Статья 258. Амортизационные группы (подгруппы). Особенности включения амортизируемого имущества в состав амортизационных групп (подгрупп) \ КонсультантПлюс

- Главная

- Документы

- Статья 258.

Амортизационные группы (подгруппы). Особенности включения амортизируемого имущества в состав амортизационных групп (подгрупп)

Амортизационные группы (подгруппы). Особенности включения амортизируемого имущества в состав амортизационных групп (подгрупп)

Подготовлена редакция документа с изменениями, не вступившими в силу

«Налоговый кодекс Российской Федерации (часть вторая)» от 05.08.2000 N 117-ФЗ (ред. от 14.07.2022, с изм. от 11.10.2022) (с изм. и доп., вступ. в силу с 01.10.2022)

КонсультантПлюс: примечание.

С 01.01.2023 ст. 257 дополняется п. 4 (ФЗ от 14.07.2022 N 323-ФЗ). См. будущую редакцию.

НК РФ Статья 258. Амортизационные группы (подгруппы). Особенности включения амортизируемого имущества в состав амортизационных групп (подгрупп)

(в ред. Федерального закона от 26.11.2008 N 224-ФЗ)

(см. текст в предыдущей редакции)

Путеводитель по налогам. Вопросы применения ст. 258 НК РФ

— Каким образом определяется для целей налогообложения прибыли срок полезного использования объекта, если он не поименован в Классификации основных средств, включаемых в амортизационные группы, и отсутствуют технические условия и рекомендации производителя?

— Как учитываются для целей налогообложения прибыли расходы на достройку, дооборудование, реконструкцию, модернизацию, техническое перевооружение, частичную ликвидацию основного средства, если срок его полезного использования истек и объект полностью самортизирован?

— Вправе ли налогоплательщик самостоятельно определить для целей налогообложения прибыли срок полезного использования бывшего в употреблении основного средства, приобретенного по договору поставки, если предыдущий владелец определил его неверно?

— Должен ли налогоплательщик для целей налогообложения прибыли вносить в учетную политику сведения об использовании права на амортизационную премию?

— Можно ли амортизировать для целей налогообложения прибыли капитальные вложения в арендованное имущество, если срок договора аренды менее года?

— Может ли арендатор для целей налогообложения прибыли продолжить начислять амортизацию по капитальным вложениям в арендованное имущество после окончания срока аренды?

— Все вопросы по ст. 258 НК РФ

258 НК РФ

1. Амортизируемое имущество распределяется по амортизационным группам в соответствии со сроками его полезного использования. Сроком полезного использования признается период, в течение которого объект основных средств или объект нематериальных активов служит для выполнения целей деятельности налогоплательщика. Срок полезного использования определяется налогоплательщиком самостоятельно на дату ввода в эксплуатацию данного объекта амортизируемого имущества в соответствии с положениями настоящей статьи и с учетом классификации основных средств, утверждаемой Правительством Российской Федерации.

Налогоплательщик вправе увеличить срок полезного использования объекта основных средств после даты ввода его в эксплуатацию в случае, если после реконструкции, модернизации или технического перевооружения такого объекта увеличился срок его полезного использования. При этом увеличение срока полезного использования основных средств может быть осуществлено в пределах сроков, установленных для той амортизационной группы, в которую ранее было включено такое основное средство.

Если в результате реконструкции, модернизации или технического перевооружения объекта основных средств срок его полезного использования не увеличился, налогоплательщик применяет норму амортизации, определенную исходя из срока полезного использования, первоначально установленного для этого объекта основных средств.

(в ред. Федерального закона от 02.07.2021 N 305-ФЗ)

(см. текст в предыдущей редакции)

Капитальные вложения в арендованные объекты основных средств, указанные в абзаце первом пункта 1 статьи 256 настоящего Кодекса, амортизируются в следующем порядке:

капитальные вложения, стоимость которых возмещается арендатору арендодателем, амортизируются арендодателем в порядке, установленном настоящей главой;

капитальные вложения, произведенные арендатором с согласия арендодателя, стоимость которых не возмещается арендодателем, амортизируются арендатором в течение срока действия договора аренды исходя из сумм амортизации, рассчитанных с учетом срока полезного использования, определяемого для арендованных объектов основных средств или для капитальных вложений в указанные объекты в соответствии с классификацией основных средств, утверждаемой Правительством Российской Федерации.

(в ред. Федерального закона от 25.11.2009 N 281-ФЗ)

(см. текст в предыдущей редакции)

Капитальные вложения в объекты основных средств, полученные по договору безвозмездного пользования, указанные в абзаце первом пункта 1 статьи 256 настоящего Кодекса, амортизируются в следующем порядке:

капитальные вложения, стоимость которых возмещается организации-ссудополучателю организацией-ссудодателем, амортизируются организацией-ссудодателем в порядке, установленном настоящей главой;

капитальные вложения, произведенные организацией-ссудополучателем с согласия организации-ссудодателя, стоимость которых не возмещается организацией-ссудодателем, амортизируются организацией-ссудополучателем в течение срока действия договора безвозмездного пользования исходя из сумм амортизации, рассчитанных с учетом срока полезного использования, определяемого для полученных объектов основных средств или для капитальных вложений в указанные объекты в соответствии с классификацией основных средств, утверждаемой Правительством Российской Федерации.

(в ред. Федерального закона от 25.11.2009 N 281-ФЗ)

(см. текст в предыдущей редакции)

2. Определение срока полезного использования объекта нематериальных активов производится исходя из срока действия патента, свидетельства и (или) из других ограничений сроков использования объектов интеллектуальной собственности в соответствии с законодательством Российской Федерации или применимым законодательством иностранного государства, а также исходя из полезного срока использования нематериальных активов, обусловленного соответствующими договорами. По нематериальным активам, по которым невозможно определить срок полезного использования объекта нематериальных активов, нормы амортизации устанавливаются в расчете на срок полезного использования, равный 10 годам (но не более срока деятельности налогоплательщика).

По нематериальным активам, указанным в подпунктах 1 — 3, 5 — 7 абзаца третьего пункта 3 статьи 257 настоящего Кодекса, налогоплательщик вправе самостоятельно определить срок полезного использования, который не может быть менее двух лет.

(абзац введен Федеральным законом от 28.12.2010 N 395-ФЗ, в ред. Федерального закона от 23.07.2013 N 215-ФЗ)

(см. текст в предыдущей редакции)

3. Амортизируемое имущество объединяется в следующие амортизационные группы:

первая группа — все недолговечное имущество со сроком полезного использования от 1 года до 2 лет включительно;

вторая группа — имущество со сроком полезного использования свыше 2 лет до 3 лет включительно;

третья группа — имущество со сроком полезного использования свыше 3 лет до 5 лет включительно;

четвертая группа — имущество со сроком полезного использования свыше 5 лет до 7 лет включительно;

пятая группа — имущество со сроком полезного использования свыше 7 лет до 10 лет включительно;

шестая группа — имущество со сроком полезного использования свыше 10 лет до 15 лет включительно;

седьмая группа — имущество со сроком полезного использования свыше 15 лет до 20 лет включительно;

восьмая группа — имущество со сроком полезного использования свыше 20 лет до 25 лет включительно;

девятая группа — имущество со сроком полезного использования свыше 25 лет до 30 лет включительно;

десятая группа — имущество со сроком полезного использования свыше 30 лет.

4. Классификация основных средств, включаемых в амортизационные группы, утверждается Правительством Российской Федерации.

5. Нематериальные активы включаются в амортизационные группы исходя из срока полезного использования, определенного в соответствии с пунктом 2 настоящей статьи.

6. Для тех видов основных средств, которые не указаны в амортизационных группах, срок полезного использования устанавливается налогоплательщиком в соответствии с техническими условиями или рекомендациями изготовителей.

7. Организация, приобретающая объекты основных средств, бывшие в употреблении (в том числе в виде вклада в уставный (складочный) капитал или в порядке правопреемства при реорганизации юридических лиц), в целях применения линейного метода начисления амортизации по этим объектам вправе определять норму амортизации по этому имуществу с учетом срока полезного использования, уменьшенного на количество лет (месяцев) эксплуатации данного имущества предыдущими собственниками. При этом срок полезного использования данных основных средств может быть определен как установленный предыдущим собственником этих основных средств срок их полезного использования, уменьшенный на количество лет (месяцев) эксплуатации данного имущества предыдущим собственником.

Если срок фактического использования данного основного средства у предыдущих собственников окажется равным сроку его полезного использования, определяемому классификацией основных средств, утвержденной Правительством Российской Федерации в соответствии с настоящей главой, или превышающим этот срок, налогоплательщик вправе самостоятельно определять срок полезного использования этого основного средства с учетом требований техники безопасности и других факторов.

8. По объектам амортизируемого имущества, указанным в абзаце первом пункта 3 статьи 259 настоящего Кодекса, амортизация начисляется отдельно по каждому объекту имущества в соответствии со сроком его полезного использования в порядке, установленном настоящей главой.

9. В целях настоящей главы амортизируемое имущество принимается на учет по первоначальной стоимости, определяемой в соответствии со статьей 257 настоящего Кодекса, если иное не предусмотрено настоящей главой.

Налогоплательщик имеет право, если иное не предусмотрено настоящей главой, включать в состав расходов отчетного (налогового) периода расходы на капитальные вложения в размере не более 10 процентов (не более 30 процентов — в отношении основных средств, относящихся к третьей — седьмой амортизационным группам) первоначальной стоимости основных средств (за исключением основных средств, полученных безвозмездно), а также не более 10 процентов (не более 30 процентов — в отношении основных средств, относящихся к третьей — седьмой амортизационным группам) расходов, которые понесены в случаях достройки, дооборудования, реконструкции, модернизации, технического перевооружения, частичной ликвидации основных средств и суммы которых определяются в соответствии со статьей 257 настоящего Кодекса.

(в ред. Федерального закона от 27.11.2017 N 335-ФЗ)

(см. текст в предыдущей редакции)

Если налогоплательщик использует указанное право, соответствующие объекты основных средств после их ввода в эксплуатацию включаются в амортизационные группы (подгруппы) по своей первоначальной стоимости за вычетом не более 10 процентов (не более 30 процентов — в отношении основных средств, относящихся к третьей — седьмой амортизационным группам) первоначальной стоимости, отнесенных в состав расходов отчетного (налогового) периода, а суммы, на которые изменяется первоначальная стоимость объектов в случаях достройки, дооборудования, реконструкции, модернизации, технического перевооружения, частичной ликвидации объектов, учитываются в суммарном балансе амортизационных групп (подгрупп) (изменяют первоначальную стоимость объектов, амортизация по которым начисляется линейным методом в соответствии со статьей 259 настоящего Кодекса) за вычетом не более 10 процентов (не более 30 процентов — в отношении основных средств, относящихся к третьей — седьмой амортизационным группам) таких сумм.

В случае, если основное средство, в отношении которого были применены положения абзаца второго настоящего пункта, реализовано ранее чем по истечении пяти лет с момента введения его в эксплуатацию лицу, являющемуся взаимозависимым с налогоплательщиком, суммы расходов, ранее включенных в состав расходов очередного отчетного (налогового) периода в соответствии с абзацем вторым настоящего пункта, подлежат включению в состав внереализационных доходов в том отчетном (налоговом) периоде, в котором была осуществлена такая реализация.

(в ред. Федерального закона от 29.11.2012 N 206-ФЗ)

(см. текст в предыдущей редакции)

10. Утратил силу. — Федеральный закон от 29.11.2021 N 382-ФЗ.

(см. текст в предыдущей редакции)

11. Утратил силу с 1 января 2013 года. — Федеральный закон от 29.11.2012 N 206-ФЗ.

(см. текст в предыдущей редакции)

12. Приобретенные организацией объекты амортизируемого имущества, бывшие в употреблении, включаются в состав той амортизационной группы (подгруппы), в которую они были включены у предыдущего собственника.

13. Если организация, установившая в своей учетной политике применение нелинейного метода амортизации, применяет к нормам амортизации повышающие (понижающие) коэффициенты в соответствии со статьей 259.3 настоящего Кодекса и (или) осуществляет расходы на научные исследования и (или) опытно-конструкторские разработки, предусмотренные подпунктом 1 пункта 2 статьи 262 настоящего Кодекса, объекты амортизируемого имущества, к которым применяются такие коэффициенты, а также объекты амортизируемого имущества, используемые для выполнения научных исследований и (или) опытно-конструкторских разработок, формируют подгруппу в составе амортизационной группы и учет таких амортизационных групп и подгрупп ведется отдельно. Все правила создания или ликвидации группы, увеличения или уменьшения суммарного баланса группы распространяются на такие подгруппы, и к ним применяется норма амортизации, уточненная с помощью повышающего (понижающего) коэффициента.

(в ред. Федерального закона от 07.06.2011 N 132-ФЗ)

(см. текст в предыдущей редакции)

текст в предыдущей редакции)

Применение к нормам амортизации объектов амортизируемого имущества повышающих (понижающих) коэффициентов влечет за собой соответствующее сокращение (увеличение) срока полезного использования таких объектов. При этом амортизационные подгруппы по объектам амортизируемого имущества, к нормам амортизации которых применяются повышающие (понижающие) коэффициенты, формируются в составе амортизационной группы исходя из определенного классификацией основных средств, утвержденной Правительством Российской Федерации, срока полезного использования без учета его увеличения (уменьшения).

Комментарии к статье

Как определить срок полезного использования по коду ОКОФКак определить срок полезного использования ОС, бывшего в эксплуатацииКак применить амортизационную премию

НК РФ ч.2, Статья 257. Порядок определения стоимости амортизируемого имущества НК РФ ч.2, Статья 259. Методы и порядок расчета сумм амортизации

Ст. 258 НК РФ ч.2. Амортизационные группы (подгруппы). Особенности включения амортизируемого имущества в состав амортизационных групп (подгрупп)

258 НК РФ ч.2. Амортизационные группы (подгруппы). Особенности включения амортизируемого имущества в состав амортизационных групп (подгрупп)

Налоговый кодекс

Понимание OEE в бережливом производстве

БОЛЬШАЯ ИДЕЯ

OEE измеряет процент действительно продуктивного запланированного производственного времени. Производительность многих производственных линий составляет всего 60%, а это означает, что существуют огромные возможности для улучшения.

ЧТО ТАКОЕ ОЕЕ?

OEE (общая эффективность оборудования) — это метрика «наилучшей практики», которая определяет процент запланированного производственного времени, которое действительно продуктивно. Оценка OEE в 100 % представляет собой идеальное производство: производство только качественных деталей в максимально короткие сроки без простоев.

OEE полезен как эталон и базовый уровень:

- В качестве эталона OEE можно использовать для сравнения производительности данного производственного актива с отраслевыми стандартами, с аналогичными внутренними активами или с результатами для разных смен.

работает на одном и том же активе.

работает на одном и том же активе. - В качестве базового уровня OEE можно использовать для отслеживания прогресса в устранении потерь из данного производственного актива.

ПОКАЗАТЕЛИ OEE

Итак, какой ориентир считается «хорошим» показателем OEE? Что такое показатель OEE мирового уровня?

- 100% OEE – это идеальное производство: производство только качественных деталей, максимально быстро, без остановок.

- 85% OEE считается мировым классом для дискретных производителей. Для многих компаний это подходящая долгосрочная цель.

- 60% OEE довольно типичен для дискретных производителей, но указывает на наличие существенных возможностей для улучшения.

- 40% OEE не является чем-то необычным для производственных компаний, которые только начинают отслеживать и улучшать свои производственные показатели. Это низкий показатель, и в большинстве случаев его можно легко улучшить с помощью простых мер (например, путем отслеживания причин остановки и устранения крупнейших источников простоя — по одному за раз).

ПРОСТОЙ РАСЧЕТ OEE

Так как же рассчитывается показатель OEE?

Проще говоря, OEE — это отношение полностью продуктивного времени к запланированному производственному времени. На практике OEE рассчитывается следующим образом:

OEE = (Число удачных работ × Идеальное время цикла) / Запланированное время производства

Давайте определим некоторые термины, используемые в формуле OEE:

- Хорошее количество: штук, изготовленных без каких-либо дефектов

- Идеальное время цикла: теоретическое минимально возможное время изготовления одной детали

- Полное производственное время: производство только хороших деталей, как можно быстрее, без остановок

ПРЕДПОЧТИТЕЛЬНЫЙ РАСЧЕТ OEE

Предпочтительный способ расчета OEE математически эквивалентен простой формуле, описанной выше, но обеспечивает гораздо более богатые результаты. понимание потерь в производственном процессе путем разбивки их на три фактора:

понимание потерь в производственном процессе путем разбивки их на три фактора:

- Потеря доступности

- Потеря производительности

- Потеря качества

Расчет доступности

Доступность учитывает Потеря доступности , которая включает все события, которые останавливают запланированное производство на значительный период времени (обычно несколько минут или дольше). Потеря доступности включает в себя незапланированные остановки (например, отказы оборудования и нехватка материалов) и запланированные остановки (например, время переналадки).

Доступность рассчитывается как отношение времени работы к запланированному времени производства, где время работы — это просто запланированное время производства за вычетом времени остановки:

доступность = время выполнения / запланированное время производства

, где время выполнения = запланированное время производства — Время остановки

Расчет производительности

Производительность учитывает Потери производительности , которые включают все факторы, заставляющие производственный актив работать со скоростью ниже максимально возможной (включая медленные циклы и небольшие остановки).

Производительность рассчитывается как отношение чистого времени выполнения к времени выполнения. На практике он рассчитывается как:

Производительность = (Идеальное время цикла × Общее количество) / Время выполнения

Идеальное время цикла — это теоретическое максимально возможное время изготовления одной детали. Таким образом, если его умножить на общее количество, результатом будет чистое время выполнения — теоретически самое быстрое возможное время для изготовления общего количества изделий.

Вот простой пример расчета производительности:

| Идеальное время цикла | 1 минута | Теоретически минимальное время изготовления этой детали. |

| Общее количество | 300 | Общее количество изделий, изготовленных за эту смену. |

| Время работы | 330 минут | Время работы этой смены (плановое время производства за вычетом времени остановки). |

| Производительность | 90,9% | (Идеальное время цикла × Общее количество) / Время работы = (1 × 300) / 330 |

Расчет качества

Качество учитывает Потери качества , которые исключают изготовленные детали, не соответствующие стандартам качества, включая детали, которые впоследствии перерабатываются.

Качество рассчитывается как отношение полного производственного времени (только Good Count производится максимально быстро без остановки) к чистому времени работы (самое быстрое время для Total Count). На практике он рассчитывается как:

Качество = количество исправных/общее количество

Расчет OEE

OEE учитывает все потери (потери времени при остановке, потери скорости и потери качества), что приводит к показателю действительно продуктивного производственного времени.

OEE рассчитывается как отношение полностью продуктивного времени к запланированному производственному времени. На практике он рассчитывается как:

На практике он рассчитывается как:

OEE = Доступность × Производительность × Качество

Если уравнения доступности, производительности и качества подставить в приведенное выше уравнение, а затем свести к их простейшим выражениям, результат будет следующим:

OEE = (хорошее количество × идеальное время цикла) / запланированное время производства

Это «самый простой» расчет OEE, описанный ранее. Немного поразмыслив, можно увидеть, что умножение хорошего количества на идеальное время цикла дает полностью продуктивное время (производство только хороших деталей, как можно быстрее, без остановок).

Безупречное производство

Ранее показатель OEE в 100 % описывался как идеальное производство: производство только хороших деталей, как можно быстрее, без остановок. Давайте свяжем это понятие идеального производства с расчетом OEE:

- Производство только качественных деталей означает показатель качества 100 %

- Как можно быстрее означает показатель производительности 100 %

- Отсутствие остановок означает показатель доступности 100 % отличный способ освоить расчет OEE.

Для бесплатных рабочих примеров, шаблонов, электронных таблиц и других ресурсов посетите: https://www.oee.com//resource-center.

Для бесплатных рабочих примеров, шаблонов, электронных таблиц и других ресурсов посетите: https://www.oee.com//resource-center.ЗАВОДСКИЕ ПОКАЗАТЕЛИ

OEE — отличный инструмент для менеджеров, но для сотрудников цеха он может быть немного абстрактным. Работники производственных цехов будут работать лучше, если им будут поставлены цели, поставленные в режиме реального времени, легко интерпретируемые и сильно мотивирующие. Хорошим примером эффективного набора производственных показателей является TAED: 9.0003

- Целевое значение: производственное задание в режиме реального времени, определяемое плановой производительностью

- Фактическое: фактическое количество произведенной продукции

- Эффективность: отношение заданного значения к фактическому; насколько опережает или отстает производство в процентах

- Время простоя: накопленное время незапланированных остановок для смены обновляется в режиме реального времени; это позволяет сосредоточить внимание на ключевой практической области улучшения

Загрузить бесплатные инструменты Lean

Общая эффективность оборудования (OEE): обзор

Общая эффективность оборудования (OEE) — это главный стандарт для измерения производительности производства.

Читайте о том, как рассчитать OEE, о шести больших потерях, преимуществах OEE и многом другом.

Читайте о том, как рассчитать OEE, о шести больших потерях, преимуществах OEE и многом другом.Что такое общая эффективность оборудования (OEE)?

Общая эффективность оборудования (OEE) — это термин, используемый для оценки того, насколько эффективно используются операции производителя. Другими словами, общая эффективность оборудования помогает вам заметить проблему в ваших операциях, определить, какой процент производственного времени действительно продуктивный, и устранить ее, давая вам стандартизированный показатель для отслеживания прогресса. Целью измерения OEE является постоянное совершенствование.

Как использовать общую эффективность оборудования (OEE) для измерения производительности производства

Общая эффективность оборудования — мощная цифра.

Он предоставляет много информации в одном числе, поэтому существует множество способов использования OEE для измерения производительности производства. При правильном расчете и интерпретации он может значительно увеличить производительность. Общая эффективность оборудования используется в качестве эталона для сравнения любого данного производства с отраслевыми стандартами, собственным оборудованием или другими сменами, работающими на одном и том же оборудовании. Стандартные тесты OEE:

Он предоставляет много информации в одном числе, поэтому существует множество способов использования OEE для измерения производительности производства. При правильном расчете и интерпретации он может значительно увеличить производительность. Общая эффективность оборудования используется в качестве эталона для сравнения любого данного производства с отраслевыми стандартами, собственным оборудованием или другими сменами, работающими на одном и том же оборудовании. Стандартные тесты OEE:- 100-процентный показатель OEE считается идеальным производством, а это означает, что вы производите только качественные детали как можно быстрее и без простоев.

- Показатель OEE в 85 процентов считается мировым классом для дискретных производителей и является востребованной долгосрочной целью.

- Показатель OEE, равный 60 процентам, является типичным для дискретных производителей и показывает, что существуют значительные возможности для улучшения.

- Оценка OEE в 40 процентов считается низкой, но не редкостью для производителей, которые только начинают отслеживать и улучшать производительность.

В большинстве случаев низкий балл можно легко улучшить с помощью простых в применении мер.

В большинстве случаев низкий балл можно легко улучшить с помощью простых в применении мер.

Общая эффективность оборудования — это не только отличный инструмент для менеджеров, но и может оказать существенное влияние на сотрудников, работающих на заводе. Метрики цеха могут включать:

- Target — Производственная цель в реальном времени

- Фактический — Фактический объем производства

- Эффективность — Отношение заданного к фактическому; процент того, насколько опережает или отстает производство, равен

- Время простоя — включает все незапланированные простои для каждой смены и обновляется в режиме реального времени.

Общая эффективность оборудования: термины, которые необходимо знать

Прежде чем мы обсудим общую эффективность оборудования, необходимо знать некоторые важные термины.

- Полностью производственное время — Время производства после вычета всех потерь

- Запланированное время производства — общее время, в течение которого ваше оборудование или система должны производить

- Идеальное время цикла — время, необходимое для изготовления одной детали

- Run Time — время, когда ваша система запланирована для производства и работает

- Total Count — Общее количество всех произведенных деталей, включая дефектные

- Хороший счет — Произведенные детали, отвечающие стандартам контроля качества

- Хорошие детали — Произведенные детали соответствуют стандартам и не требуют переделки

- Качество — это относится к изготовленным деталям, которые не соответствуют стандартам контроля качества, включая те, которые требуют доработки.

Он рассчитывается как Качество = количество хороших / общее количество.

Он рассчитывается как Качество = количество хороших / общее количество. - Производительность — учитывает количество замедлений или кратковременных остановок производства. Идеальная оценка производительности с точки зрения OEE означает, что ваша операция выполняется максимально быстро. Рассчитывается как Производительность = (Идеальное время цикла x Общее количество) / Время выполнения.

- Доступность — учитывает запланированное и незапланированное время простоя. Идеальная оценка доступности означает, что ваша операция работает постоянно в запланированное время производства. Он рассчитывается как Доступность = Время работы / Запланированное время производства.

Как рассчитать общую эффективность оборудования (OEE)

Перед расчетом общей эффективности оборудования важно обозначить разницу между терминами эффективности и эффективности при обсуждении OEE.

Эффективность — это отношение между тем, что технически может быть произведено, и тем, что фактически произведено в конце производственного периода. Например, если ваше оборудование способно производить 100 продуктов в час, а оно производит только 80, то его эффективность составляет 80 процентов.

Однако это не говорит нам, насколько эффективна техника, потому что мы не учитывали такие вещи, как количество операторов, энергию и материалы, необходимые для достижения 80-процентной эффективности. Например, если ваше оборудование работает с эффективностью 60 % с одним работником и с эффективностью 75 % с двумя работниками, эффективность увеличивается на 25 %, но эффективность снижается до 50 % в зависимости от трудозатрат.

Существует два основных способа расчета OEE:

- Простой расчет: Самый простой способ рассчитать OEE — это отношение полностью продуктивного времени к запланированному производственному времени.

Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства.

Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства. - Предпочтительный расчет: Этот тип расчета OEE основан на трех рассмотренных ранее факторах OEE — доступности, производительности и качестве (хороший счет). Это выглядит так: Доступность x Производительность x Качество = OEE . Это предпочтительный метод расчета, потому что вы не только получаете оценку OEE, показывающую, насколько хорошо вы работаете, но и три числа (доступность, производительность и качество), показывающие, что вызвало ваши потери.

Предпочтительный пример расчета

Ниже мы рассмотрим два примера предпочтительного расчета.

Товар Данные Время простоя 5% Эффективность 96% Качество (выход) 98% Машина для изготовления виджетов с 5-процентным временем простоя (или 95-процентной доступностью) имеет эффективность 96 процентов.

(ASTM и другие руководящие органы помогают определить рейтинги эффективности некоторых машин. Для других это так же просто, как посмотреть на конкретное производство этой машины.) Два из каждых 100 изделий, которые производит машина, отбраковываются как не соответствующие спецификации (9).8 процентов качества). Поскольку OEE рассчитывается путем умножения трех факторов (доступность, производительность и качество), ваша формула выглядит следующим образом: OEE = 0,95 x 0,96 x 0,98 = 89,376 процента

(ASTM и другие руководящие органы помогают определить рейтинги эффективности некоторых машин. Для других это так же просто, как посмотреть на конкретное производство этой машины.) Два из каждых 100 изделий, которые производит машина, отбраковываются как не соответствующие спецификации (9).8 процентов качества). Поскольку OEE рассчитывается путем умножения трех факторов (доступность, производительность и качество), ваша формула выглядит следующим образом: OEE = 0,95 x 0,96 x 0,98 = 89,376 процента Давайте рассмотрим более практический пример. Обычная смена на заводе по розливу занимает 480 минут. Операторы машин делают три перерыва в течение своей смены общей продолжительностью 50 минут, и они делают две переналадки в течение смены, что составляет 60 минут простоя машины, что составляет в общей сложности 180 минут потерянного времени. Чтобы рассчитать доступную часть уравнения, мы берем:

480 минут — 180 минут = 300 минут

300 минут / 480 = 62,5 процента ДоступностьЧтобы рассчитать часть уравнения, связанную с производительностью, предположим, что завод по розливу производит 60 бутылок в минуту.

С учетом оставшихся 300 минут система розлива может произвести 18 000 бутылок (300 x 60). Допустим, машины работают медленнее на 1,5 секунды времени цикла, снижая максимальную скорость на две трети. Это снижает фактическую производительность до 12 000 бутылок. Итак, для расчета производительности части уравнения возьмем:

С учетом оставшихся 300 минут система розлива может произвести 18 000 бутылок (300 x 60). Допустим, машины работают медленнее на 1,5 секунды времени цикла, снижая максимальную скорость на две трети. Это снижает фактическую производительность до 12 000 бутылок. Итак, для расчета производительности части уравнения возьмем:1,5 секунды на бутылку = 1 / 1,5 = 2/3 = Производительность 66,7 процента (66,7 процента x 18 000 бутылок = 12 000 единиц)

Чтобы рассчитать качественную часть уравнения, предположим, что из 12 000 бутылок 3 000 не соответствуют стандартам контроля качества, в результате чего уровень качества бутылок составляет 75 процентов. Качественная часть уравнения рассчитывается как:

(12 000 — 3 000 дефектов) / 12 000 = 75% Качество

Другой способ взглянуть на это так: 3000 бутылок / 60 бутылок в минуту = 50 минут потери качества.

Таким образом, чтобы рассчитать общую эффективность оборудования (доступность x производительность x качество = OEE), мы возьмем 62,5 процента x 66,7 процента x 75 процентов = 31,25 процента OEE .

Это означает, что технически мы могли бы произвести 28 800 бутылок, но в итоге только 9 000 бутылок допущены к продаже (9 000 / 28 800) = 31,25 процента.

Это означает, что технически мы могли бы произвести 28 800 бутылок, но в итоге только 9 000 бутылок допущены к продаже (9 000 / 28 800) = 31,25 процента.Каковы шесть больших потерь, когда речь идет об общей эффективности оборудования (OEE)?

Возможно, самая главная цель внедрения программы OEE — уменьшить или устранить наиболее распространенные причины снижения производительности машин или оборудования, известные как шесть больших потерь. Эти шесть потерь разбиты на три основные категории OEE (доступность, производительность и качество).

ОЕЕ Шесть больших потерь Потеря доступности Отказ оборудования Настройка и регулировка Потеря производительности Холостой ход и незначительные остановки Уменьшить скорость Потеря качества Дефекты процесса Уменьшенный выход Имеющиеся потери

- Отказ оборудования: Это оборудование, которое не работает, когда оно запланировано для производства, что приводит к незапланированному простою.

Типичными примерами являются поломки оборудования, незапланированные остановки на техническое обслуживание и отказ инструмента.

Типичными примерами являются поломки оборудования, незапланированные остановки на техническое обслуживание и отказ инструмента. - Настройка и регулировка: Это время простоя производства из-за переналадки, регулировки станка и инструмента, планового обслуживания, проверок и времени настройки/прогрева.

Потери производительности

- Холостой ход и незначительные остановки: Иногда называемые малыми остановками, холостой ход и незначительные остановки возникают, когда оборудование останавливается на короткий период времени. Это может быть вызвано заторами, препятствиями потоку, неправильными настройками или очисткой. Обычно эти вопросы решает оператор.

- Пониженная скорость: Иногда называемая медленными циклами, пониженная скорость возникает, когда оборудование работает со скоростью, меньшей, чем идеальное время цикла (наиболее быстрое возможное время). Изношенное или плохо обслуживаемое оборудование из-за некачественной смазки, некачественных материалов и плохих условий окружающей среды являются распространенными причинами снижения скорости.

Потери качества

- Технологические дефекты: Это относится к любой дефектной детали, изготовленной во время стабильного производства, включая бракованные детали и детали, которые могут быть переработаны. Неправильные настройки машины и ошибки оператора или оборудования являются распространенными причинами дефектов процесса.

- Снижение производительности: Снижение производительности относится к дефектным деталям, изготовленным с момента запуска до достижения стабильного производства. Как и дефекты процесса, это может означать бракованные детали и детали, которые можно переработать. Снижение производительности чаще всего происходит после переналадки, неправильных настроек и во время прогрева машины.

Пять преимуществ использования общей эффективности оборудования (OEE) для улучшения производства

Реализация общей стратегии повышения эффективности оборудования является мощным преимуществом в достижении ваших производственных целей.

Это позволяет вам использовать упреждающий подход, настраивая производственные процессы в режиме реального времени, сокращая время простоя, увеличивая производительность, снижая затраты, улучшая качество и повышая эффективность. Давайте рассмотрим 10 преимуществ OEE.

Это позволяет вам использовать упреждающий подход, настраивая производственные процессы в режиме реального времени, сокращая время простоя, увеличивая производительность, снижая затраты, улучшая качество и повышая эффективность. Давайте рассмотрим 10 преимуществ OEE.- Возврат инвестиций (ROI) для оборудования: Компании вкладывают значительные средства в оборудование, поэтому важно максимизировать отдачу от этих инвестиций. Если вы можете использовать стратегию OEE для производства на 15 процентов больше продукции на том же оборудовании за то же время, это может значительно повлиять на вашу прибыль.

- Повышение конкурентоспособности: Производители всегда стремятся сократить потери при производстве для достижения максимальной конкурентоспособности. Использование данных из отчета OEE помогает выявить узкие места или слабые места в производстве и принять незамедлительные меры.

Качество и конкурентоспособность идут рука об руку, и показатель качества OEE может помочь вам выявить проблемы в производстве, вызывающие брак или переработку деталей.

- Затраты на режущее оборудование: Стратегия OEE помогает вам понять фактическую производительность вашего оборудования, чтобы вы знали, работает ли оно эффективно. Он также предупреждает вас о проблемах, которые могут привести к будущим поломкам и ремонту. Общая эффективность оборудования позволяет предвидеть возможные отказы оборудования, сокращая затраты на техническое обслуживание и время простоя.

- Повышение производительности труда: Используйте OEE, чтобы узнать, почему у вас возникают простои оператора, получить данные о производительности и определить длительные переналадки или время наладки. Подобная информация поможет вам правильно распределить ресурсы, определить, где возникают избыточные мощности, и определить, где вам нужны новые сотрудники.

- Легко визуализировать производительность: Общая эффективность оборудования делает упор на наглядность, позволяя вам визуализировать производственные проблемы вместо того, чтобы полагаться на свои предположения.

Выделив самые большие источники потерь производительности в один процент, каждый может увидеть, что работает, а где требуется улучшение.

Выделив самые большие источники потерь производительности в один процент, каждый может увидеть, что работает, а где требуется улучшение.

Общая эффективность оборудования (OEE): пример из практики

Компания New Belgium Brewing, базирующаяся в Форт-Коллинзе, штат Колорадо, начала свою деятельность как небольшая пивоварня для хобби и к 2012 году быстро стала третьей по величине крафтовой пивоварней страны (восьмой в общем зачете). изо всех сил пытается не отставать от спроса, особенно когда дело касается розлива. Поскольку их пивоваренные предприятия быстро выходили на полную мощность, New Belgium изо всех сил пыталась определить эффективность и неэффективность своих линий розлива. Их цели быстро сместились в сторону улучшения OEE. Голы были следующие:

- Расширьте возможности пивоваренного завода, используя дополнительные производственные возможности.

- Повысьте общую эффективность оборудования (OEE), чтобы производить качественную продукцию, управлять эффективностью производства и обеспечивать доступность производственной линии во время запланированных простоев, смены упаковки и процедур технического обслуживания.

- Запустите пивоварню на полную мощность и произведите двойное производство.

Компания New Belgium столкнулась с рядом проблем, когда дело дошло до достижения целей OEE. У него не было возможности просматривать информацию в реальном времени во время незапланированных простоев на различном оборудовании, что вызывало замедление работы; Производственная группа постоянно реагировала на внеплановые простои определенных активов; и у операции по розливу не было возможности предсказать возможности, что позволило бы им эффективно размещать персонал пивоварни в определенных областях для достижения конкретных производственных целей.

За пять лет пивоварня реализовала ряд инициатив по автоматизации производства, включая обновление своей системы программного обеспечения для автоматизации производства, чтобы помочь оптимизировать производство по розливу и раскрыть его максимальный потенциал. После аудита пивоварня быстро поняла, что ее существующие линии способны производить 294 000 ящиков в неделю, но производили только 150 000 ящиков в неделю из-за плановых и незапланированных простоев.

Эта проблема, в сочетании с все еще архаичным ручным процессом записи данных, который включал ведение журналов производства бумаги и электронных таблиц, не решала проблему, когда дело доходило до уровня производства, с которым столкнулась пивоварня. Они поняли, что использование программной системы для производства очень помогло в управлении различными пивными смесями и вариантами упаковки, а также в точном управлении запланированными и незапланированными простоями.

Модернизация их системы автоматизации также позволила поместить в контекст огромные объемы собираемых данных, что упростило анализ и превратило их в полезную информацию. Эта большая наглядность общей производственной картины привела к реальному пониманию фактической производственной мощности, что помогло предсказуемому выполнению заказов.

Наконец, компании New Belgium нужен был способ быстрее реагировать на внеплановые простои. Благодаря данным обновленного программного обеспечения пивоваренный завод понял, что ему необходимо увеличить команду техобслуживания на 60 процентов.

Они добавили команду улучшения процессов и анализа, обучили ключевых сотрудников процессам Кайдзен и обучили других членов команды шести сигмам, чтобы быстрее реагировать на проблемы.

Они добавили команду улучшения процессов и анализа, обучили ключевых сотрудников процессам Кайдзен и обучили других членов команды шести сигмам, чтобы быстрее реагировать на проблемы.New Belgium нуждался в эффективном способе сбора, обработки и анализа данных, чтобы повысить эффективность своего бизнеса в целом. Это оказало значительное влияние на OEE пивоварни:

- OEE увеличилась с 45 до 65 процентов чуть более чем за два года.

- Время простоя сократилось более чем на 50 процентов.

- Эффективность запланированного времени работы увеличилась на 25–30 процентов.

- Производственные недели побили рекорды, выпустив 19Постоянно от 0000 до 200000 случаев.

- Мощность участка упаковки была увеличена примерно до 1,3 млн баррелей в год.

- Пивоварня сохранила более низкие эксплуатационные расходы за счет отсрочки капитальных вложений.

Общая эффективность оборудования (OEE) Часто задаваемые вопросы

Откуда я знаю, что OEE подойдет моей компании?

Общая эффективность оборудования распространена на производственных предприятиях, изготавливающих отдельные детали (дискретные заводы). Однако он также часто используется на нефтеперерабатывающих заводах, чтобы помочь определить фактическую производительность.

Однако он также часто используется на нефтеперерабатывающих заводах, чтобы помочь определить фактическую производительность.Как получить оценку OEE для всей производственной линии?

Лучший способ получить оценку OEE для всей производственной линии — это измерить OEE на единице оборудования или конкретной машине, которая выполняет большую часть работы. В несбалансированных производственных линиях измеряйте OEE в точке ограничения.Должны ли переналадка, профилактическое обслуживание и обеды/перерывы влиять на мой показатель OEE?

Переналадки являются частью одной из шести больших потерь (наладка и регулировка) и должны быть включены в OEE. Профилактическое обслуживание и обеды/перерывы, вероятно, также повлияют на ваш показатель OEE, потому что они отнимают время, которое можно было бы использовать для производства. Исключениями являются профилактическое техническое обслуживание, проводимое во время планового останова, и если ваше оборудование может производить детали независимо от того, находится ли оператор в перерыве.

Поскольку показатель OEE мирового класса составляет 85 процентов, должен ли он быть моей целью?

Нет. Несмотря на то, что 85 % — это замечательная точка отсчета, большинство производителей, не знакомых с OEE, получают показатель OEE менее 50 %. Вы должны установить цели OEE, которые будут улучшаться со временем (обычно от трех до пяти месяцев).В чем разница между OEE и TEEP?

Общая эффективная производительность оборудования (TEEP) измеряет, сколько ваша операция могла бы произвести, если бы ваш завод работал 24 часа в сутки, семь дней в неделю, в то время как OEE измеряет вашу производительность в течение запланированного производственного времени.Какой период времени используется для расчета OEE?

Это на усмотрение производителя, но чаще всего это одна смена. Другие временные рамки включают одно задание, один день или непрерывный мониторинг.Общая эффективность оборудования (OEE): определение + формулы

Крупнейшие и наиболее успешные производственные предприятия в мире способны измерять и управлять ключевыми параметрами, которые способствуют высокой производительности предприятия.

Общая эффективность оборудования (OEE) была разработана и представлена отцом Total Productive Maintenance (TPM) Сейити Накадзимой. В своей книге «Введение в TPM», опубликованной в 1988 году, он отмечает, что компании-победители имеют показатель OEE 85 % и выше, известный как рейтинг мирового уровня. С другой стороны, средняя компания может иметь показатель OEE около 40%.

Что такое общая эффективность оборудования?

Общая эффективность оборудования (OEE) — это стандарт, используемый для измерения производительности предприятия. OEE используется в качестве показателя для оценки того, насколько хорошо работает завод. Расчет OEE завода помогает определить области, которые мешают заводу работать с максимальной производительностью.

Стандарты мирового класса для общей эффективности оборудования

Три основных фактора определяют производительность завода: доступность, эффективность работы и уровень качества продукции.

Сейичи Накадзима также предоставляет идеальные оценки для каждого из этих факторов для достижения рейтинга OEE мирового класса:

- Доступность > 90%

- Эффективность производительности > 95%

- Уровень качества продукции > 99%

Стремитесь к OEE 77% или выше.

Как рассчитать общую эффективность оборудования

Для расчета общей эффективности оборудования необходимо определить и количественно определить три основных фактора:

1. Доступность

Доступность определяет количество времени, в течение которого оборудование может выполнять свою функцию. Рассчитывается как отношение фактического рабочего времени к доступному времени в сутки, где доступное время в сутки приравнивается к полной рабочей смене.

Например, при условии, что полная рабочая смена в день составляет восемь часов, а суммарное запланированное время простоя составляет один час в день, фактическое время работы равно 7 часам в день.

Это увеличивает доступность до 87,5%, как показано в расчете:

Доступность = (Фактическое время работы / Доступное время) = [(Доступное время — Плановое время простоя) / Доступное время)] = (8 часов — 1 час) / 8 часов = 7 часов / 8 часов = 0,8750 = 87,5%

Доступное время (в часах)

Запланированное время простоя (в часах)

до идеального времени цикла.

Упрощенный расчет производится путем умножения количества обработанных единиц на идеальное время цикла, а затем деления продукта на фактическое время работы.

Например, если произведено 440 единиц продукции при идеальном времени цикла производства каждой единицы 0,5 минуты, а фактическое время работы составляет 420 минут, тогда расчетная эффективность производства составит 52,38%, как показано ниже:

Эффективность производительности = [(количество обработанных единиц * идеальное время цикла) / фактическое время работы]]

Пример:

[(44 единицы * 0,5 минуты на единицу) / 420 минут] = 0,5238 = 52,38%

Количество обрабатываемых единиц

Идеальное время цикла (минуты на единицу)

Фактическое время работы (в минутах)

3. Уровень качества продукции

Уровень качества продукции определяет, какая часть общего количества произведенных единиц соответствует приемлемым стандартам хорошего качества.

Для партии из 440 единиц, произведенной всего из 435 единиц приемлемого качества, коэффициент качества продукции рассчитывается равным 97,73%.

Показатель качества продукции = (количество единиц приемлемого качества / количество произведенных единиц)

Пример:

435 единиц приемлемого качества / 440 произведенных единиц = 0,9773 = 97,73%

Количество единиц приемлемого качества

Количество произведенных единиц

4. Общая эффективность оборудования

Затем рассчитывается общая эффективность оборудования путем произведения трех основных факторов. Учитывая приведенные выше примеры, оценка OEE составляет 44,79.% согласно следующему расчету:

OEE = доступность * производительность * качество

Пример:

0,8750 * 0,5238 * 0,9773 = 44,79%

Доступность оборудования %

Эффективность работы оборудования, %

Уровень качества продукции %

6 способов улучшить OEE

Знание факторов, влияющих на общую эффективность оборудования, позволяет осуществлять надлежащее планирование для упреждающего снижения неэффективности процессов и потерь.

17

17 17

17

Однако, экстенсивное развитие имеет определенные пределы, при достижении которых становится неэффективным. Более широкими возможностями обладает интенсивный путь развития.

Однако, экстенсивное развитие имеет определенные пределы, при достижении которых становится неэффективным. Более широкими возможностями обладает интенсивный путь развития. Его значение вычисляется по формуле: Кисп = Оф :Мр, в которой «Оф» — это фактически произведенная продукция, а «Мр» служит показателем расчетной производственной мощности.

Его значение вычисляется по формуле: Кисп = Оф :Мр, в которой «Оф» — это фактически произведенная продукция, а «Мр» служит показателем расчетной производственной мощности. Здесь первая величина относится ко второй.

Здесь первая величина относится ко второй. Амортизационные группы (подгруппы). Особенности включения амортизируемого имущества в состав амортизационных групп (подгрупп)

Амортизационные группы (подгруппы). Особенности включения амортизируемого имущества в состав амортизационных групп (подгрупп) работает на одном и том же активе.

работает на одном и том же активе.

Для бесплатных рабочих примеров, шаблонов, электронных таблиц и других ресурсов посетите: https://www.oee.com//resource-center.

Для бесплатных рабочих примеров, шаблонов, электронных таблиц и других ресурсов посетите: https://www.oee.com//resource-center. Читайте о том, как рассчитать OEE, о шести больших потерях, преимуществах OEE и многом другом.

Читайте о том, как рассчитать OEE, о шести больших потерях, преимуществах OEE и многом другом. Он предоставляет много информации в одном числе, поэтому существует множество способов использования OEE для измерения производительности производства. При правильном расчете и интерпретации он может значительно увеличить производительность. Общая эффективность оборудования используется в качестве эталона для сравнения любого данного производства с отраслевыми стандартами, собственным оборудованием или другими сменами, работающими на одном и том же оборудовании. Стандартные тесты OEE:

Он предоставляет много информации в одном числе, поэтому существует множество способов использования OEE для измерения производительности производства. При правильном расчете и интерпретации он может значительно увеличить производительность. Общая эффективность оборудования используется в качестве эталона для сравнения любого данного производства с отраслевыми стандартами, собственным оборудованием или другими сменами, работающими на одном и том же оборудовании. Стандартные тесты OEE: В большинстве случаев низкий балл можно легко улучшить с помощью простых в применении мер.

В большинстве случаев низкий балл можно легко улучшить с помощью простых в применении мер. Он рассчитывается как Качество = количество хороших / общее количество.

Он рассчитывается как Качество = количество хороших / общее количество.

Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства.

Это выглядит так: OEE = (хорошее количество x идеальное время цикла) / запланированное время производства.  (ASTM и другие руководящие органы помогают определить рейтинги эффективности некоторых машин. Для других это так же просто, как посмотреть на конкретное производство этой машины.) Два из каждых 100 изделий, которые производит машина, отбраковываются как не соответствующие спецификации (9).8 процентов качества). Поскольку OEE рассчитывается путем умножения трех факторов (доступность, производительность и качество), ваша формула выглядит следующим образом: OEE = 0,95 x 0,96 x 0,98 = 89,376 процента

(ASTM и другие руководящие органы помогают определить рейтинги эффективности некоторых машин. Для других это так же просто, как посмотреть на конкретное производство этой машины.) Два из каждых 100 изделий, которые производит машина, отбраковываются как не соответствующие спецификации (9).8 процентов качества). Поскольку OEE рассчитывается путем умножения трех факторов (доступность, производительность и качество), ваша формула выглядит следующим образом: OEE = 0,95 x 0,96 x 0,98 = 89,376 процента  С учетом оставшихся 300 минут система розлива может произвести 18 000 бутылок (300 x 60). Допустим, машины работают медленнее на 1,5 секунды времени цикла, снижая максимальную скорость на две трети. Это снижает фактическую производительность до 12 000 бутылок. Итак, для расчета производительности части уравнения возьмем:

С учетом оставшихся 300 минут система розлива может произвести 18 000 бутылок (300 x 60). Допустим, машины работают медленнее на 1,5 секунды времени цикла, снижая максимальную скорость на две трети. Это снижает фактическую производительность до 12 000 бутылок. Итак, для расчета производительности части уравнения возьмем: Это означает, что технически мы могли бы произвести 28 800 бутылок, но в итоге только 9 000 бутылок допущены к продаже (9 000 / 28 800) = 31,25 процента.

Это означает, что технически мы могли бы произвести 28 800 бутылок, но в итоге только 9 000 бутылок допущены к продаже (9 000 / 28 800) = 31,25 процента. Типичными примерами являются поломки оборудования, незапланированные остановки на техническое обслуживание и отказ инструмента.

Типичными примерами являются поломки оборудования, незапланированные остановки на техническое обслуживание и отказ инструмента.

Это позволяет вам использовать упреждающий подход, настраивая производственные процессы в режиме реального времени, сокращая время простоя, увеличивая производительность, снижая затраты, улучшая качество и повышая эффективность. Давайте рассмотрим 10 преимуществ OEE.

Это позволяет вам использовать упреждающий подход, настраивая производственные процессы в режиме реального времени, сокращая время простоя, увеличивая производительность, снижая затраты, улучшая качество и повышая эффективность. Давайте рассмотрим 10 преимуществ OEE.

Выделив самые большие источники потерь производительности в один процент, каждый может увидеть, что работает, а где требуется улучшение.

Выделив самые большие источники потерь производительности в один процент, каждый может увидеть, что работает, а где требуется улучшение.

Они добавили команду улучшения процессов и анализа, обучили ключевых сотрудников процессам Кайдзен и обучили других членов команды шести сигмам, чтобы быстрее реагировать на проблемы.

Они добавили команду улучшения процессов и анализа, обучили ключевых сотрудников процессам Кайдзен и обучили других членов команды шести сигмам, чтобы быстрее реагировать на проблемы. Однако он также часто используется на нефтеперерабатывающих заводах, чтобы помочь определить фактическую производительность.

Однако он также часто используется на нефтеперерабатывающих заводах, чтобы помочь определить фактическую производительность.