Производство обуви: оборудование, материалы и технология

Обувь всегда является востребованным товаром среди населения, поэтому обувная промышленность является популярной отраслью бизнеса. В современное время на рынке представлено много моделей данной продукции различных производителей и фабрик.

Мировая конкуренция

На сегодняшний день многие покупатели желают иметь не только качественную и практичную обувь, но и соответствующую модным тенденциям. Среди экспертов данной сферы деятельности замечено, что доходы российских фабрик и спрос на продукцию, напрямую зависят от иностранных производителей.

Обувная промышленность хорошо развита в Китае. С одной стороны, продукция из Китая славится невысокой ценой, однако, плохим качеством. С другой стороны, существует немало известных европейских брендов с продукцией высокого качества, и соответственно, завышенной стоимостью.

Из-за быстрого повышения цен на импортную продукцию и некачественного товара и Китая, все больше покупателей начинают отдавать предпочтение отечественному производителю. Поэтому многие предприниматели задумываются об открытии фабрики по производству обуви.

Чтобы потеснить китайских производителей и соперничать с европейскими поставщиками, необходимо выпустить дизайнерский модельный ряд с какой-либо изюминкой.

Технология производства обуви в промышленных масштабах осуществляется в несколько этапов:

- Проектирование и создание моделей обувного ряда с разработкой всей необходимой документации.

- Производство обуви и сбыт партий.

Технология пошива

Предварительно материалы, используемые в производстве, необходимо:

- тщательно проверить на соответствие качественным характеристикам;

- отсортировать в производственные партии;

- направить в раскройный цех.

Первым делом дизайнерами-специалистами разрабатывается дизайн и внешний вид будущей модели, создается эскиз, выполняется заготовка.

Для создания производства по пошиву обуви необходимы соответствующие материалы, одни из них являются основными, другие – вспомогательными.

Основные материалы применяются для изготовления наружных, внутренних и промежуточных элементов верхних и нижних частей изделия:

- разные виды кожи;

- меха;

- текстильные материалы.

К вспомогательным материалам относятся детали, предназначенные для отделки и украшения моделей:

- различная обувная фурнитура;

- текстильно-галантерейные изделия;

- клей.

Таким образом, для изготовления обуви существует достаточно большой выбор материалов. Однако, самый лучший из них – натуральная кожа.

Помимо натурального сырья, в последнее время все чаще применяются синтетические материалы для производства обуви, которые значительно дешевле. Однако, многие из них не только дешевле, но часто и практичнее природных аналогов.

Раскройный цех

Именно в раскройном цеху выполняется создание эскиза обуви, моделирование изделия и раскрой деталей.

Из заранее подготовленного материала изготавливаются составные части обуви, для получения которых предназначены два специальных вырубочных пресса:

- один – для работы с верхними деталями;

- второй – для нижних деталей изделия.

Некоторые части обуви вырезаются вручную при помощи трафарета.

Пошивочный участок

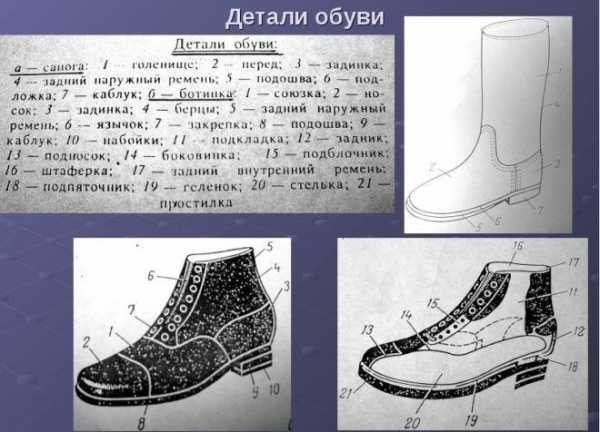

Верх обуви изготавливается отдельно от подошвы и включает в себя следующие детали:

- Переднюю часть изделия – носок;

- Среднюю часть изделия – союзку;

- Часть, фиксирующую верх ноги – язычок;

- Заднюю часть изделия, фиксирующую пятку – задник.

Необходимое оборудование

Перед тем как сшивать детали, необходимо каждую часть истончить, чтобы швы были ровными и аккуратными. В пошивочном цехе выполняется сшивание подготовленных деталей. Необходимо следующее оборудование для производства обуви:

- Швейные машины;

- Пошивочный конвейер;

- Машина для вставки подносков;

- Машина для загибки краев и разглаживания швов;

- Машина для формовки кожаных нашивок на носок обуви.

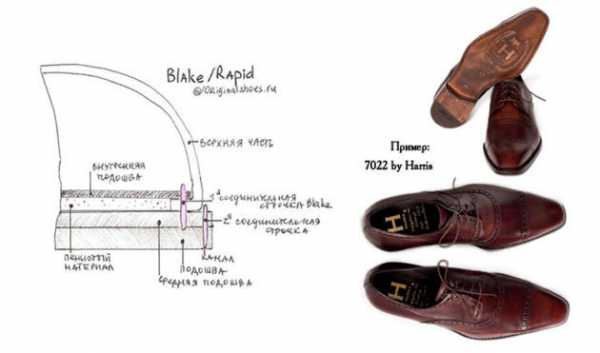

Технология крепления подошвы

Подошва крепится к верху обуви разными способами:

- Клеевым;

- Прошивным;

- Комбинированным;

- Вулканизацией.

Клеевой способ популярен, поскольку надежен и недорогой в выполнении. При правильном выполнении технологии склейки, вероятность проникновения влаги между верхом и подошвой практически невозможна. Однако, при склеивании некачественным клеем или с нарушением правил крепления, обувь может быстро развалиться.

Прошивной способ крепления подошвы к верху обуви недостаточно практичен к проникновению влаги, также высокая вероятность повреждения прошивной нити.

Комбинированный метод предполагает использование клеевого и прошивного способов.

Вулканизация – части изделия (верх и низ) практически свариваются в одно целое. Используя такой способ, вероятность отсоединения подошвы от верха практически исключается. Недостаток у данного способа один – ограниченность в выборе материалов.

Пошив внутренней части

Внутренняя часть обуви подшивается подкладкой, которая может быть выполнена из следующих материалов:

- кожаная;

- текстильная;

- из искусственных материалов;

- комбинированная из разных материалов;

- шерстяная на тканой основе;

- из натурального меха на кожаной основе.

От качества выполнения соединения деталей зависит качество будущей модели.

Соединение частей изделия

Способ скрепления верхних и нижних частей обуви отвечает за многие эксплуатационные характеристики:

- гибкость;

- легкость;

- износостойкость.

Гибкость обуви

После того как верх изделия будет готов, он натягивается на колодку и с нижней ее стороны закрепляется со стелькой. Этот процесс называется – «затяжка». На этом этапе в носок и задник будущей обуви устанавливаются формовочные элементы:

- в носок – подносок;

- в задник – усилитель жесткости в виде пластиковой пластины или дополнительных слоев кожи.

Колодки могут быть выполнены по-разному, в зависимости от будущей модели. Они могут быть в следующем выполнении:

- цельные;

- раздвижные;

- сочлененные;

- с выпиленным клином.

Фасон колодки зависит от тенденций моды, поскольку это является основной технической характеристикой, от которой зависит вид будущей изготовленной модели.

Производство стелек

Внутрь готового изделия вкладываются стельки. Стельки могут быть выполнены из разного сырья. Материал, из которого изготавливается стельки, должен быть качественным, поскольку именно он будет впоследствии соприкасаться с ногой человека. Стелька может быть выполнена из влагостойкого картона или синтетического нетканого материала.

Для изготовления обувных стелек выбранная ткань прессуется на специальном оборудовании. Затем машиной для шлифовки обрабатываются края и промазываются специальным клеем, после чего проходят еще одну прессовку.

Стельки к модели можно приобретать отдельно, исходя из потребностей, это могут быть:

- утепленные стельки;

- ортопедические;

- другие варианты.

Заключительный этап

Изготовление обуви после крепления подошва завершается окончательной отделкой изделия:

- необходимо отрезать излишки материала;

- вклеить мягкие подпяточники;

- вложить стельки;

- сформировать голенища.

Завершающим этапом является обработка готового изделия при помощи специальных покрытий:

- восков;

- спреев;

- кремов.

При необходимости выполняется вставка шнурков, крючков и других аксессуаров и фурнитуры.

Готовая продукция поступает в отдел проверки качества, где сортируется, маркируется, упаковывается попарно и группируется по партиям для сбыта.

Организация бизнеса

Если хорошо ознакомиться с данной отраслью, обувная промышленность может стать прибыльным доходом. Необходимо ознакомиться со всеми нюансами производства, пошива обуви, выбора материалов и оборудования, а также соблюдать ряд последовательно выполняемых операций и действий.

Для организации бизнеса в сфере производства обуви необходимо выполнение следующих пунктов:

- приобретение производственного помещения с необходимым оборудованием;

- приобретение материалов;

- сертификация и декларация продукции;

- договора по сбыту готовой продукции.

Перед тем как закупать материалы и оборудование, стоит определиться со стилем будущих коллекций. Формат изделий может быть разный – производство классической кожаной обуви, резиновые или спортивные модели. Кроме того, можно выбрать одно направление продукции: либо производство мужской обуви, либо производство женской обуви. Очень прибыльна и востребована среди покупателей детская продукция.

Следует учитывать и сезонные периоды. Как правило, сезон начинается с осени и идет до весны следующего года. В летнее время:

- пересматривается ассортимент;

- разрабатываются новые модели;

- обновляется оборудование.

Следует учитывать также, что одной из больших проблем и трудностей обувного производства, является отсутствие качественного отечественного сырья для производства обуви. Поэтому, изделия, которые производятся в нашей стране, почти наполовину состоит из импортных материалов.

Таким образом, обувная промышленность России не является сильной стороной нашей страны и уступает в объемах производимой продукции многим странам.

В заключение

Если иметь оригинальную идею, которая позволит выделить коллекцию на фоне конкурентов, а также учитывать потребности и пожелания покупателей, обувная промышленность может стать прибыльным производством.

Видео по теме: Производство обуви

promzn.ru

Обувь ручной работы: этапы производства

Туфли и ботинки, сделанные полностью вручную, встречаются сегодня очень редко и стоят дорого — примерно от 400 евро, если мы говорим о Венгрии, и примерно от 600 евро, если речь идёт о Западной Европе и более или менее известных мануфактурах. На производство такой обуви затрачивается много времени, но оно того стоит: у туфель полностью ручной работы, например, можно большее число раз заменять подошву; они немного по-другому выглядят, а зачастую ещё и более комфортны. В этой статье мы опишем ключевые этапы создания туфель ручной работы на ранту.

Оглавление:

Раскрой кожи

Естественно, кожа для обуви ручной работы кроится только вручную. Если речь идёт о пошиве обуви на заказ, то используются индивидуальные, специально созданные лекала для вырезания кусков кожи. Для готовой обуви используются стандартные лекала, обычно изготовленные из плексиглаза или другого современного материала.

Для раскраивания шкур обувщики используют нож-кликер, а сама эта процедура называется кликингом (clicking).

Раскрой кожи для обуви

Раскрой кожи для обувиПеред выполняющим её работником стоит непростая задача: нужно использовать шкуру максимально рационально, отбраковав при этом все участки с дефектами. В случае с очень дорогой обувью, сшитой на заказ, используются лишь самые лучшие участки шкуры, причём многие шкуры отбраковываются ещё на этапе закупки.

Сшивание частей верха

На следующем этапе, который называется клоузингом (closing), вырезанные части кожи сшиваются друг с другом — и получается верх обуви.

Сшивание частей верха обуви

Сшивание частей верха обувиПомимо этого, верх сшивается с подкладкой, а также осуществляется декорирование отдельных частей верха — например, брогирование. На обуви полностью ручной работы брогирование делается вручную, без использования машин — и это занимает довольно много времени по сравнению с брогированием на фабричной обуви, где одна машина может делать дырочки одновременно на десяти кусках кожи.

Натягивание верха на колодку

Готовый верх обуви нужно натянуть на колодку, и эту операцию — ластинг (lasting) — делает ластер (laster). В случае с фабричной обувью ластинг обычно осуществляется полностью или частично с помощью специальных машин, что заметно сокращает издержки.

Как пишет немецкий эксперт по мужскому стилю Бернхард Ретцель, «ластер — это ремесленник, натягивающий кожу на деревянную колодку и временно прибивающий её гвоздиками. Позже, когда верх накрепко пришивается к ранту, гвозди снова вынимаются. Молоток часто намагничивается для облегчения манипуляций с множеством мелких гвоздей».

Натягивание верха обуви на колодку

Натягивание верха обуви на колодкуСтоит добавить, что раньше колодки изготавливались исключительно из дерева, но сегодня в ряде случаев даже для обуви на заказ (bespoke) используются колодки из пластика. У производителей готовой обуви имеются готовые колодки, а мастера, которые шьют заказную обувь, либо вытачивают колодки под клиента, либо используют готовые колодки разных размеров и форм, к которым по мере надобности прикрепляют в необходимые места куски кожи, чтобы добиться соответствия формы колодки форме стопы клиента.

Подготовка внутренней подмётки и пришивание ранта

Обувь полностью ручной работы часто шьётся с использованием ранта, причём этот рант пришивается вручную. Во внутренней подмётке (insole) вручную вырезается гребень, и после этого к нему и к верху вручную пришивается рант; сама подмётка тоже вырезается вручную. Это довольно трудоёмкая операция, и в случае с фабричной обувью сам процесс упрощают: гребень не вырезают в самой подмётке, а приклеивают к ней, используя заметно более тонкие подмётки (а сам гребень при этом сделан из текстиля). Рант к подмётке и верху на фабричной обуви пристрачивает машина, и делает это очень быстро.

Вырезание гребня на внутренней подметке

Сшивание ранта, гребня и верха обуви

В чем же заключается преимущество ручной работы на данном этапе? Знатоки говорят, что ручное крепление ранта (hand-welting) позволяет большее число раз заменять подошву; кроме того, hand-welted обувь при прочих равных оказывается более комфортной.

Пришивание подошвы и крепление каблука

После того, как рант соединен с внутренней подмёткой и верхом, на подмётку помещают пробковый наполнитель (cork filling) — это могут быть пробковые брикеты или же вязкая смесь на основе пробковой крошки.

Размещение пробкового наполнителя на внутренней подошве обуви

Размещение пробкового наполнителя на внутренней подошве обувиНа следующем этапе — soling — рант сшивается с внешней подошвой (outsole).

Сшивание ранта с внешней подошвой обуви

Сшивание ранта с внешней подошвой обувиНа обуви полностью ручной работы это делается вручную, иглой и нитью — такая операция трудоёмкая и длительная, и поэтому даже на hand-lasted и hand-welted обуви шов, соединяющий рант и внешнюю подошву, довольно часто выполняется с помощью машины. После крепления к верху «талия» (средняя часть) подошвы на туфлях ручной работы обычно изящно закругляется.

Далее осуществляется сборка каблука. На классических туфлях каблуки наборные — они сделаны из нескольких слоев кожи и резины, которые крепятся друг к другу и к подошве при помощи клея и маленьких гвоздиков. На сравнительно недорогих фабричных туфлях часто используются слои не из кожи, а из кожкартона — это обходится дешевле.

Сборка составного каблука

Сборка составного каблукаФинишинговые процедуры

После крепления подошвы и каблука туфли проходят ещё несколько процедур. В частности, ребро подошвы и каблука, и сами каблук и подошва шлифуются, вручную окрашиваются и полируются. Верх туфель вручную полируется, на него может наноситься уникальная патина с помощью красок и кремов.

Окрашивание каблука

Окрашивание верха обуви

Внешняя сторона подошвы и её верхний край иногда обрабатываются вручную зубчатыми колесиками. Затем в туфли вставляются стельки, обувь проверяют на отсутствие дефектов, после чего зашнуровывают и упаковывают.

string(0) «»

fineshoes.ru

Обувная промышленность — Википедия

Материал из Википедии — свободной энциклопедии

Обувная промышленность — традиционное ремесло, уходящее корнями вглубь веков и представляющее собой искусство изготовления обуви различных назначений и видов. В настоящее время ручное изготовление обуви

Изготовители обуви производят большой круг различных обувных изделий, включая ботинки, туфли, полуботинки, сандалии, мокасины и сабо.

Предметы промышленности традиционно изготовляются из таких материалов, как кожа, дерево, резина, пластик, джут или другие подобные материалы, и часто состоят из множественных частей для лучшего противостояния соли, могущей повредить верхнюю основу из кожи.

Большинство сапожников используют колодки, сделанные из дерева или металла, но, в последнее время, часто материалом для колодки служит пластик. Некоторые колодки являются прямыми, в то время как другие различаются — одна для левой ноги, другая — для правой.

Профессия сапожника породила множество явлений современной культуры, например, поговорку «Сапожник без сапог» (описывающую ситуацию, когда профессионал в какой-то области напрасно не пользуется собственным умением в личных целях). Сапожниками также называют мастеров по ремонту обуви.

«Международный день сапожника» отмечается 26 ноября[1].

Некоторые варианты старых и традиционно изготовляемых видов обуви:

- Меховые полосы, обмотанные вокруг ноги, и сандалии, надетые поверх них: такую обувь часто использовали древние римляне, находящиеся на военной службе на форпостах в северной Европе.

- Сабо: деревянные ботинки, часто набиваемые соломой для обогрева ноги.

- Мокасины: простые туфли, часто без твёрдой подошвы внизу, изготовляемые индейцами Северной Америки из выделанной кожи животных. Современной промышленностью выпускается лёгкая обувь с таким же названием, напоминающая некоторые традиционные мокасины по внешнему виду, но сделанная по другой технологии.

- Рант — несущая деталь обуви

- Жёсткий подносок — промежуточная деталь верха

- Союзка — наружная деталь верха обуви

- Берцы — наружные детали верха, закрывающие тыл стопы

- Подкладка — внутренняя деталь верха обуви

- Жёсткий задник — упрочняющая деталь

- Запятник — кожаная деталь изнутри на заднике («карман» на сленге сапожников)

- Подошва — деталь низа обуви

- Стелька — подкладочная часть

- Геленок (супинатор) — деревянная или стальная пружина, поддерживает свод стопы.

- Каблук — возвышающая пяточная часть

- Голенища — верхняя часть сапог закрывающая голень

Эти видеотрывки показывают создание обуви по шагам:

- Первые шаги в процессе изготовления обуви на видео (англ.)

- следующие шаги изготовления обуви на видео (англ.)

- изготовление обуви. видео. часть 3 (англ.)

- изготовление обуви. видео. часть 4 (англ.)

- изготовление обуви. видео. часть 5 (англ.)

- изготовление обуви. видео. часть 6 (англ.)

ru.wikipedia.org

Оборудование для производства обуви

Используя современное технологичное оборудование для производства обуви, изготовители существенно повышают качество готовой продукции, в разы увеличивают масштабы выпускаемых партий, сокращают себестоимость работ. Все эти факторы являются залогом рентабельности предприятия в условиях жесткой конкуренции.

Что нужно для оснащения обувного цеха

Процесс изготовления обуви делится на четыре базовых этапа, на каждом из которых используется специализированное оборудование для пошива обуви:

- раскрой — раскройные комплексы, оборотные и траверсные вырубные прессы;

- заготовка — специальные прессы, машины для двоения кожи, швейные машины и т. д.;

- пошив — устройства для затяжки и формования, фиксации подошвы, стелек, прибивки каблуков и пр.;

- финишная обработка — автоматы для устранения дефектов, обжига нити, покраски и т. п.

Где купить оборудование

Вы сможете купить оборудование для производства обуви в Москве, обратившись в компанию «Грамос». Предприятие реализует качественные специализированные машины и устройства от ведущих мировых производителей. Преимущества для клиентов:

- Большой опыт работы. Компания была основана в 1999 году.

- Широкий ассортимент. Всегда в наличии любые модели.

- Экономия. Цены на оборудование для изготовления обуви остаются доступными, несмотря на внешние обстоятельства.

- Удобные условия. Оперативная доставка станков во все регионы России.

Специалисты компании «Грамос» оказывают профессиональную помощь в выборе машин и станков, ориентируясь на специфику предприятия заказчика, его требования к мощности, производительности и экономичности.

Мы предлагаем купить оборудование для производства обуви и получить бесплатный гарантийный сервис на протяжении одного года. Опция включает в себя пусконаладочные работы, регулярные плановые проверки (раз в три месяца) и устранение неисправностей (замену деталей).

Чтобы получить консультацию и заказать оборудование для обуви с доставкой по России, оставьте заявку на сайте или свяжитесь с представителем фирмы любым удобным способом.

www.granucci.ru

Производство обуви

Процесс работы любого предприятия по производству одежды и обуви можно представить в виде ряда последовательно выполняемых операций. Их число варьируется в зависимости от модели и материала изделия, в отдельных случаях оно может достигать 300. При этом для каждой технологии их можно условно разделить на несколько основных, общих для всех этапов.

Все поступающие на склад обувные материалы тщательно проверяют на соответствие качественным характеристикам и после подбора в производственные партии направляют в раскройный цех. Каждое производство рабочей, домашней, ортопедической обуви или любой другой начинается с операций создания эскиза обуви и моделирования изделий. Они предполагают прорисовку линий модели на колодке, снятие ее усредненной развертки с последующей корректировкой с учетом требований технологии и деталировку.

Основные этапы производства

Этот же цех производит обувные стельки. Специально подготовленную кожу или ткань сначала прессуют для формирования стельки, после чего шлифуют ее края и проклеивают клеем на резиновой основе. Завершает операцию повторное прессование. Многие заводы по производству спортивной обуви в России предпочитают закупать стельки отдельно у иностранных производителей. Завершают раскрой операции нанесения на детали разметки с прорисовкой линий будущих швов и обжига краев заготовок для удобства их дальнейшей обработки.

Следующий этап производственного процесса объединяет процедуры подготовки деталей верха обуви для сборки. Раскроенные части изделий поступают в заготовочный цех, где подвергаются выравниванию, клеймлению необходимыми реквизитами, дублированию подкладкой или с помощью термоклейких материалов, а также окраске видимых краев. Находящиеся в цехе машины для производства специальной обуви (фрезерные, двоильно-ленточные, маркировочные, для утоньшения краев деталей и другие) позволяют сделать заготовки максимально удобными для последующей сборки изделий.

Завершают подготовительный этап сборочные операции. Они заключаются в последовательном выполнении предварительной клеевой сборки и сшивания склеенных деталей верха на специальных обувных швейных машинах. Одновременно проводятся загибание краев заготовок и их упрочнение различными каркасными материалами.

От качества соединения деталей зависит качество обуви

Такие эксплуатационные характеристики обуви, как гибкость, легкость, износостойкость, тепло- и водозащита, во многом определяются способами скрепления верхних и нижних деталей. Их разделяют на химические, ниточные и сочетающие обе методики (комбинированные).

К химическим способам соединения верха и низа обуви относят литьевой, клеевой и метод горячей вулканизации. Ниточные способы, широко используемые благодаря своей гигиеничности в производстве детской обуви, в зависимости от расположения шва бывают рантовыми, бортовыми, сандальными и др. Комбинированный способ крепления может сочетать горячую вулканизацию, литье или клей с прошивкой.

По завершении основных операций заготовку будущей обуви обрабатывают для предстоящего приклеивания подошвы. В ней размещают простилки, обрабатывают кромки и корректируют форму будущего изделия на колодке. Чаще всего производство подошвы для мужской обуви осуществляется клеевым методом. Крепление каблука дополнительно требует использования специальных шурупов, обеспечивающих особую прочность. Наряду с изготовленными на оборудовании для производства резиновой обуви подошвами применяются и готовые импортные заготовки низа изделия.

Заключительным этапом обувного производства является окончательная отделка изделия. При этом срезаются излишки материалов после крепления подошвы, вклеиваются мягкие подпяточники, вкладываются стельки и производится формование голенищ. Завершают финишные операции нанесение на обувь специальных покрытий, восков, кремов и вставка шнурков, крючков, прочей фурнитуры.

promplace.ru

Изготовление обуви своими руками — ручное производство

Обувь ручной работы пользуется большим спросом благодаря качеству и долговечности – обычно производство обуви ручной работы основано на натуральных материалах, требует более высокие требования к качеству готовой продукции. Соответственно, цена на обувь, сшитую вручную, будет выше в сравнении с изделиями, сшитыми на автоматизированном производстве.

Фирмы обуви ручного производства

Даже в век максимальной автоматизации обувь, изготовленная вручную, не является чем-то диковинным. Классические английские производства, которые высоко ценятся во всем мире:

- Crockett&Jones;

- Loake;

- Grenson;

Они выпускают обувь из натуральной кожи и замши, сшитую на ручном производстве. Этапов производства при этом значительно больше, чем при массовом автоматизированном изготовлении. Пара может изготавливаться в течение месяца, в зависимости от типа материала и сложности формы.

Что касается форм и конструкций, наиболее популярными ботинками в ручном исполнении являются:

- Оксфорды;

- Дерби.

Они отличаются по типу шнуровки. Оксфорды имеют закрытую шнуровку, скрытую передней частью ботинка. Боковые части пришивают клинообразно, возможна перфорация.

Дерби же, напротив, имеют открытую шнуровку, а боковые части нашивают поверх передней части таким образом, чтобы при развязывании шнуровки ботинок свободно расходился. Дерби также может иметь перфорацию и считается наиболее универсальной обувью для любого случая.

Особенности конструкции

Всю структуру обуви разделяют на верхнюю и нижнюю часть. В составе верхней части состоят такие элементы:

- Носок – закрывает пальцы ног, выдерживает наибольшие механические нагрузки при носке.

- Союзка – закрывает тыльную часть стопы и соединяет носок, язычок и берцы.

- Берцы – закрывают голеностопный сустав, их пришивают к союзке.

- Люверс – верхняя часть обуви, предназначенная для отверстий или крючков шнуровки.

- Задник – защищает пятку и стопу, фиксирует пятку, изготавливается из жесткой кожи.

- Язычок – покрывает верхнюю часть ступни, пришивается к союзке.

- Стелька – соединяет верхнюю и нижнюю части.

В составе нижней части изделия:

- Подошва – сшивается по контуру с верхней частью, делится на подметки, геленок, рант и наполнитель.

- Каблук – приподнимает пятку и крепится к подошве, верхний слой может быть каучуковым.

- Набойка – защищает каблук от протирания.

- Рант – связующий элемент между деталями.

- Защитные вставки – предотвращают истирание нижнего слоя каблука.

- Наполнитель – заполняет пространство под стелькой, повышает комфорт при эксплуатации.

- Супинатор – деревянная или металлическая деталь, закрепляемая между подошвой и стелькой.

Особенности конструкции

Знание конструкции обуви позволяет изготовить каждую деталь более качественно, в соответствии с ее предназначением.

Этапы изготовления

Для изготовления обуви своими руками понадобится немало времени, но сам процесс несложный и зависит, в основном, от правильности замеров и качества исходных материалов. Весь процесс можно разделить на девять этапов.

Снятие мерок

Без этого этапа не обходится пошив обуви по индивидуальному заказу, то же касается и одежды. Снятие мерок осуществляется, главным образом, для замера параметров будущей колодки.

Создание макета

Подготовив по меркам колодку, шьют предварительный макет. Для его создания шьют по готовой колодке из тонкой натуральной кожи. Здесь же следует определиться, какой вид будет у модели, как располагаются швы, имеется ли рисунок или перфорация.

Подготовка выкройки

Заготовка для будущей пары ботинок вырезается из листа натуральной замши или кожи. Важно оставлять небольшой попуск на сжатие и шов – строго по контуру замеров вырезать нельзя, иначе обувь будет мала как минимум на размер.

Стадия обметки

Сшитые по выкройкам верхние части будущей пары ботинок соединяют вместе. Это трудоемкая часть работы, поскольку при обметке верхней части ботинок может потребоваться обтачивание кожи, подравнивание края, его подкрашивание.

Натягивание заготовки

На этом этапе уже готова колодка для будущей пары ботинок, а также верхняя ее часть. Теперь эту верхнюю часть в прямом смысле натягивают встык на ранее подготовленную колодку. На этом этапе наиболее важным шагом является укладка стельки, так как от правильности ее укладки зависит удобство при эксплуатации обуви.

Нашивка ранта

Рантом называют тонкую кожаную полоску, соединяющую все части ботинка, уже натянутые на колодку. Это изобретение принадлежит Чарльзу Гудиеру – благодаря его технологии, обувь может быть расшита по местам соединения рантом и починена в случае, например, потрескавшейся колодки, подошвы.

Пришивание подошвы

Подошва может быть выполнена из разных материалов – их следует заранее уточнить у заказчика, подсказав ему наиболее подходящий вариант к желаемой паре. Часто делают кожаные или каучуковые подошвы.

Пришитые подошвы укрепляются небольшими гвоздиками – мастера используют их для прямоты и надежности каблука. Последний набирают из толстой кожи в несколько слоев.

Окрашивание подошвы

После пришивания подошвы и набивания каблука необходимо окрасить их необходимым цветом – выбор цвета зависит от тона ботинок. При подсыхании нанесенной краски, подушка полируется для нанесения фирменной маркировки мастера.

Полирование

Ручное изготовление ботинок заканчивается самым важным этапом – полированием и доведением до идеального состояния готовой пары. После полирования получается ровная, упругая, идеально вычищенная пара с прочными соединениями.

Видео по теме: Индивидуальный пошив обуви Головань

promzn.ru

Основы производства кожаной обуви

Все операции обувного производства можно объединить в шесть групп: 1) раскрой обувных материалов; 2) предварительная обработка деталей обуви перед их скреплением; 3) сборка заготовки; 4) формование заготовки; 5) прикрепление низа обуви; 6) заключительная отделка обуви.

Раскрой обувных материалов. Перед раскроем проверяют соответствие сортности и деформационно-прочностных свойств обувных материалов требованиям нормативных документов. Натуральные кожи раскраивают на детали каждую в отдельности; это связано с наличием дефектов (различных по виду, размеру и месту расположения на коже) и с неоднородностью свойств кожи по площади, в продольном и поперечном направлениях. Ответственные детали выкраивают из чепрака. Для искусственных и синтетических кож, текстильных и трикотажных материалов применяют многослойный раскрой. Долевое направление наружных деталей должно соответствовать направлению наименьшей тягучести (продольному направлению — в кожах, основе — в тканях и искусственных кожах на тканевой основе).

Предварительная обработка деталей. Обработка деталей низа включает общие и специальные операции. К общим относят:

1) выравнивание деталей низа по толщине;

2) клеймение — нанесение маркировки, предусмотренной ГОСТ 7296-81;

3) формование.

Подошвам и основным стелькам придают профиль следа колодки, жестким задникам и подноскам — форму пяточной и носочной части колодки. До формования детали низа подвергают специальным обработкам, которые зависят от вида детали, материала и метода крепления низа. Специальная обработка основных стелек включает дублирование тонких стелек с полустелькой для их упрочнения, соединение стельки с теленком, утонение стельки в пучках для увеличения гибкости обуви, получение натуральной или искусственной губы в стельках для обуви рантового метода крепления. Специальная обработка подошв включает соединение подошву с обводкой, подложкой или подметкой, утонение крокульной части подошвы, фрезерование уреза подошв и каблуков из натуральной кожи и резины; взъерошивание подошв клеевого крепления с изнаночной стороны, промазывание их клеем и подсушивание. Специальная обработка жестких задников и подносков заключается в утонении краев по всему периметру и просекании нижнего края, идущего под загибку при формовании обуви. Просекание краев предупреждает возникновение грубых складок по грани следа, утонение — предохраняет стопу от натирания.

Предварительная обработка деталей верха осуществляется одновременно с пошивом (сборкой) заготовки. Она включает клеймение в соответствии с ГОСТ 7296-81, спускание краев деталей, отделку видимых краев, дублирование наружных деталей верха с межподкладкой, украшение деталей. Спускание или утонение проводится для всех краев деталей верха, кроме затяжной кромки заготовки, идущей под загибку при формовании обуви. В результате спускания краев при сострачивании деталей не образуются грубые толстые швы. Видимые края деталей загибают, окрашивают, подвергают горячему формованию или обжигу, окантовывают для улучшения внешнего вида обуви и повышения прочности швов соединения деталей заготовки. Дублирование наружных деталей верха с межподкладкой проводят с целью упрочнения деталей верха и повышения формоустойчивости верха обуви. Украшение деталей верха проводят для повышения уровня эстетических свойств обуви.

Сборка (или пошив) заготовки. Заготовка — это комплект наружных, внутренних и промежуточных мягких деталей верха обуви, скрепленных между собой. Детали заготовки сшивают ниточными швами, склеивают, сваривают токами высокой частоты (ТВЧ). ТВЧ сваривают детали из искусственных и синтетических кож. Склеивают наружные детали верха с межподкладкой (дублирование). Сшивают детали настрочным, тачным, переметочным и выворотным швами (рис.).

Рис. Заготовочные швы:

а — настрочной; б — тачной; в — переметочный; г — выворотный

Настрочным швом скрепляют носок с союзкой, союзку с берцами и задинками, перед с голенищем. Тачным и переметочным швами сшивают голенища, задние края берцев и задинок. Переметочный шов менее прочный, чем тачный, поэтому его укрепляют задним наружным ремнем. Выворотным швом сшивают наружные детали верха с подкладкой по верхнему краю заготовки.

Формование заготовки — придание заготовке формы и размеров колодки, которые должны сохраняться и после снятия обуви с колодки, при ее хранении и носке. Различают три способа формования: 1) обтяжно-затяжной; 2) беззатяжной; 3) комбинированный.

Обтяжно-затяжной называют способом внешнего формования, так как растягивающие усилия прилагаются к заготовке извне (с помощью клещей или пластин обтяжно-затяжной машины). Обувь внешнего формования имеет высокую формоустойчивость, поэтому его широко используют для формования обуви.

При беззатяжном способе формования растягивающие усилия прилагаются к заготовке изнутри (за счет раздвижения колодки). Поэтому его назвали способом внутреннего формования. Способ менее трудоемкий и материалоемкий, чем обтяжно-затяжной, однако применяется для узкого ассортимента обуви (домашней, легкой, летней) из-за ее низкой формоустойчивости.

Комбинированный способ формования является комбинацией первых двух.

Окончательное закрепление формы и размеров обуви осуществляется в процессе ее влажно-тепловой обработки и сушки на колодке.

Прикрепление низа обуви. Все методы крепления деталей низа обуви к заготовке верха можно разделить на 4 группы: 1) шпилечные, 2) ниточные, 3) химические, 4) комбинированные (рис.).

Рис. Методы крепления низа обуви:

а — гвоздевой; б — прошивной; в — сандальный; г — доппедьный; д — рантовый; е — рантопрошивной; ж — парко; з — выворотный; и — клеевой;

к — горячей вулканизации; л — рантово-клеевой; м — строчечно-клеевой;

1 — заготовка; 2 — стелька; 3 — простилка; 4 — подошва; 5 — подложка;

6 — гоздь; 7 — ниточный шов; 8 — мягкая стелька

Шпилечные методы представлены двумя: винтовым и гвоздевым. Их используют для изготовления производственной обуви, обуви для армии и флота, реже повседневной. Обувь тяжелая, жесткая, негибкая, крепление обеспечивает ей высокую прочность, водостойкость, надежность.

К ниточным методам крепления относят рантовый, сандальный, доппельный, метод парко, прошивной, рантопрошивной, бортовой, выворотный, втачный и другие. Подошву скрепляют с заготовкой с помощью одно- и двухниточных швов. Используют капроновые, нейлоновые, реже льняные нитки. Обувь ниточных методов крепления более легкая, мягкая, гибкая, гигиеничная, но менее прочная и надежная, чем винтовая и гвоздевая. Прочность ниточного крепления подошвы зависит от плотности и толщины скрепленных деталей. Эти методы используют для изготовления повседневной, модельной, домашней и спортивной обуви для детей и взрослых.

При рантовом методе подошву прикрепляют к заготовке и основной стельке через рант, применяют рантовую стельку с губой. Внешние отличительные признаки — наличие ранта, отсутствие крепителей на поверхности основной стельки в носочно-пучковой и геленочной части. Рантовая обувь самая надежная, теплозащитная и ремонтопригодная в сравнении с обувью других ниточных методов. Но из-за повышенной трудоемкости рантовый метод применяется ограниченно для изготовления мужской и женской обуви, повседневной и модельной, летней и утепленной.

Сандальный метод применяют для изготовления сандалий. Отличительные признаки — отсутствие подкладки и основной стельки, мягкие носки, затяжная кромка заготовки отгибается наружу и выходит в урез подошвы, наличие накладного ранта, подошвенный шов скрепляет подошву, затяжную кромку заготовки и накладной рант. Обувь очень легкая и гибкая, но деформируется при увлажнении и высушивании, недостаточно надежная.

Доппельный (полусандальный) метод отличается от сандального наличием стельки и подкладки, нижний край которой загибают и прикрепляют к стельке; обувь менее гибкая, но более надежная в носке и меньше деформируется при увлажнении и высушивании. Выпускают летнюю и утепленную обувь для детей и взрослых.

Метод парко разработан на обувной фабрике «Парижская Коммуна». Его особенность состоит в том, что рант пришивают к затяжной кромке заготовки еще до ее формования, после чего заготовку формуют, затем подошву пришивают к ранту. Этим методом изготавливают детскую обувь. Внешне она похожа на рантовую. Но если сильно отжать верх от ранта, можно увидеть ниточный шов, скрепляющий рант с заготовкой. Метод парко имеет три разновидности. В обуви парко I отсутствует основная стелька; вынув из обуви вкладную стельку можно увидеть шов, скрепляющий рант с заготовкой. В обуви парко II (рант доходит до каблука) и парко III (рант круговой) нижний край заготовки и рант, пришитый к нему, скрепляют с основной стелькой тексами (маленькими гвоздиками), которые видны на стельке внутри обуви. Обувь парко I более легкая, гибкая, но менее формоустойчивая и надежная, чем парко II и III, поэтому ее выпускают для детей младшего возраста, а обувь парко II и III — для более взрослых детей.

Прошивной метод отличается наличием сквозного ниточного шва на подошве и стельке, отсутствием ранта, его применяют для изготовления спортивной, домашней и дорожной обуви.

Рантопрошивной метод. Применяют обычную стельку без губы. Рант пришивают к заготовке и стельке сквозным швом, затем к ранту пришивают подошву. Этот метод менее трудоемкий и материалоемкий, чем рантовый. Однако обувь уступает рантовой по надежности и удобству; ее легко отличить по наличию шва на стельке.

Бортовой метод отличается тем, что используется подошва с бортиком, и шов, скрепляющий подошву с заготовкой, располагается выше грани следа. Обувь легкая, гибкая, удобна в носке. Выпускают опанки, туфли и полуботинки летнего и весенне-осеннего назначения.

Выворотным методом изготавливают чувяки, туфли комнатные и дорожные. Они не имеют основной стельки, подошва кожаная или войлочная. Подошву подрезают с бахтармы на расстоянии 12-14 мм от края по всему периметру — получают губу. Заготовку выворачивают на изнанку, и затяжную кромку сшивают с губой. После скрепления обувь выворачивают на лицевую сторону, внутрь обуви вкладывают картонную стельку, обклеенную тканью. Обувь легкая, мягкая, гибкая.

Втачным методом изготавливают пинетки (обувь для новорожденных) и чешки. Для подошвы используют мягкие кожи для верха обуви и подкладки, фетр, ткани, трикотажные полотна. Подошву с заготовкой соединяют тачным швом. В обуви отсутствует основная стелька, жесткие задники и подноски. Это легкая, мягкая, гибкая обувь.

К химическим методам крепления относят клеевой, метод горячей вулканизации, литьевой.

Наиболее широко применяют клеевой метод. Подошву прикрепляют к заготовке клеем. Применяют наиритовый, перхлорвиниловый, нитроцеллюлозный, полиуретановый и др. клеи. Достоинство этого метода — в его универсальности. Им можно изготовить обувь любого целевого назначения (повседневную, модельную, спортивную, домашнюю), разного сезонного и поло-возрастного назначения, из различных материалов. Прочность клеевого крепления не зависит от толщины скрепляемых деталей. Обувь легкая и гибкая, имеет низкую материалоемкость, проста в исполнении. Конечно, она менее надежна, чем обувь гвоздевого крепления; ее гигиенические свойства ниже по сравнению с обувью ниточных методов.

Метод горячей вулканизации позволяет получить очень прочное, герметичное соединение подошвы с заготовкой. Обувь отличается высокими влагозащитными свойствами, надежностью в носке. Материалы для верха обуви должны быть термостойкими. Для подошвы и каблука используют резины. Выпускают повседневную обувь (летнюю и утепленную), домашнюю и производственную. Для модельной обуви не применяют. Метод горячей вулканизации имеет две разновидности: прессовую и котловую вулканизацию. В первом случае, формование подошвы, ее вулканизация и прикрепление к заготовке осуществляются в одной пресс-форме. Обувь прессовой вулканизации можно отличить по наличию следов выпрессовок от стыка полуматриц пресс-формы в носочной и пяточной частях подошвы, а также по фирменному знаку обувной фабрики на геленочной части подошвы с ходовой стороны. В случае котловой вулканизации, детали из сырой резиновой смеси (подошву, каблук, обсоюзку и другие) сначала приклеивают к заготовке. Затем проводят вулканизацию в специальных котлах. Обувь котловой вулканизации можно распознать по резиновым деталям, наклеенным на детали верха.

Литьевой метод. В одной пресс-форме осуществляются формование подошвы и ее прикрепление к заготовке. Для подошв используют термопластичные полимеры: полиуретан, поливинилхлорид, термоэластопласты, полиэтилен и др. Применяют для изготовления повседневной, модельной, домашней, спортивной и производственной обуви. По свойствам близка к обуви прессовой вулканизации. Отличается наличием следа от литника на подошве, подошва имеет более четкие грани и зеркальный блеск, можно получить более тонкие подошвы и более изящную обувь.

Комбинированные методы крепления представляют собой сочетание двух различных методов, чаще ниточных с химическими. Например, рантово-клеевой (рис.), доппельно-клеевой, сандально-клеевой, клеепрошивной, строчечно-клеевой (рис.), гвозде-клеевой и др. методы крепления.

Каблуки приклеивают или прикрепляют с помощью штифтов (гвоздей, шурупов, металлических втулок). Средние и высокие каблуки прикрепляют комбинированным способом (штифто-клеевым). Набойки приклеивают, прикрепляют гвоздями или специальными штифтами.

Заключительную отделку обуви проводят чтобы: придать обуви красивый внешний вид; устранить дефекты, возникшие при изготовлении; повысить водостойкость кожаных деталей. Отделка низа обуви включает фрезерование уреза (торцевой поверхности) подошвы, каблука, набойки, шлифование отфрезерованных поверхностей, окраску и полирование уреза и опорной поверхности подошвы и каблука. Использование предварительно обработанных деталей низа упрощает или исключает заключительную отделку низа обуви. Отделка верха обуви включает чистку (удаление загрязнений с деталей верха механическим или химическим способом), заделку мелких поверхностных дефектов (царапин, пятен, осыпания покрытия), разглаживания складок и морщин утюжкой, аппретирование, создание теневых эффектов на наружных деталях верха распылением краски через трафарет.

Похожие статьи

znaytovar.ru