Все о бумаге: основы производства

Из материала Вы можете узнать, когда появилась бумага, как ее делали раньше и как делают сейчас. Вы получите общие представления о технологии производства бумаги: из чего ее делают, и какое для этого используется оборудование.

ИСТОРИЯ ВОЗНИКНОВЕНИЯ БУМАЖНОГО ПРОИЗВОДСТВА

Единого мнения о первенстве в начале книгопечатания не существует. Европейцы отдают пальму первенства Иоганну Гуттенбергу, воплотившему опыт предыдущих поколений в построенном им станке, позволявшем получать оттиски с печатных форм. Сроком начала печатного производства считается 1445 год. Первые печатные славянские книги были изданы в Польше в 1491 году. А первой книгой на старославянском языке считается изданный в 1564 году дьяконом московской церкви Николы Чудотворца Иваном Федоровым «Апостол». При этом специалисты, анализировавшие это издание, единодушно пришли к мнению, что судя по качеству изготовления и применённым печатным приёмам русские печатники имели опыт задолго до этого срока.

Материалы, применяемые в полиграфии, делятся на основные (непосредственно входящие в состав издания) и вспомогательные (расходные материалы, применяемые в печатных процессах). К основным относятся бумага, картон, переплётные материалы, краски, полиграфическая фольга, отделочные материалы. Вспомогательные — это печатные формы, фотоматериалы, резинотканевые пластины, различные химикаты.

ИСХОДНЫЕ МАТЕРИАЛЫ

Для производства бумаги используют волокнистые материалы растительного происхождения, выделенные из древесины хвойных и лиственных пород, стеблей, листьев и дуба некоторых растений. Иногда в бумажную массу добавляют волокна шерсти, хлопка, синтетическую органику.

Главным компонентом растительных волокон является природный полимер — целлюлоза, обладающая многими свойствами для производства бумаги.

— древесина хвойных пород — ель, сосна, пихта, лиственница;

— стебли однолетних растений — солома злаков, кукурузы, тростника, багассы (сахарного тростника), бамбука;

— лубяные волокна однолетних растений — лён, конопля, джут, кенаф;

— волокна семян хлопка и отходов хлопкового производства;

— волокна из листьев некоторых растений — манильская пенька, новозеланский лён;

— тряпьё хлопчатобумажное, льняное, пеньковое;

— макулатура (старая бумага, бумажные обрезки).

В зависимости от условий варки растительного сырья различают:

целлюлоза сульфитная — изготавливают её в основном из древесины ели и пихты;

целлюлоза сульфатная — вырабатывается из хвойных и лиственных пород древесины.

Помимо целлюлозы массовым полуфабрикатом в производстве бумаги является древесная масса: белая, бурая, термомеханическая (ТММ) и химикотермомеханическая (ХТММ). Древесная масса — основной продукт в производстве газетной бумаги, широко используется в композиции печатных видов бумаги, а также при изготовлении обойной, мундштучной бумаги и картона. Древесную массу нередко вырабатывают в белёном виде, тогда её используют для замены белёной целлюлозы с целью удешевления бумаги и придания тонкопечатным бумагам повышенной непрозрачности. Однако присутствие древесной массы ограничивает использование такой бумаги для изготовления изданий длительного срока службы, т.к. её присутствие приводит к ускоренному старению (пожелтению) бумаги.

Макулатуру в больших количествах используют в производстве гофрированного и коробочного картонов, упаковочной, туалетной и других видов бумаги. В последнее время на Западе она всё чаще используется в композиции газетной и некоторых видах бумаги для печати, в т.ч. мелованных. Кроме того, в составе любой бумаги присутствуют т.н. оборотные макулатурные волокна — отходы бумажного производства.

В последнее время на Западе она всё чаще используется в композиции газетной и некоторых видах бумаги для печати, в т.ч. мелованных. Кроме того, в составе любой бумаги присутствуют т.н. оборотные макулатурные волокна — отходы бумажного производства.

Синтетические волокна органического происхождения и минеральные волокна получили в последнее время применение при изготовлении специальных видов бумаги, отличающихся высокой прочностью на разрыв, химической стойкостью, стабильностью размеров при изменении относительной влажности окружающего воздуха, светостойкостью, долговечностью, термостойкостью.

При использовании синтетических волокон, например, винола, капрона, нитрона, лавсана связь между волокнами осуществляется либо введением в композицию соответствующих связующих, либо введением как добавки более легкоплавких волокон (ПВС), которые плавятся в процессе сушки и горячего каландрирования, связывая между собой тугоплавкие волокна.

Выпускаемая в настоящее время синтетическая бумага подразделяется на две основные группы: бумага из синтетических волокон и на основе синтетической пленки.

К первой группе относятся различные виды электро- и теплоизоляционной бумаги, картографическая, особо прочные упаковочные виды, различные нетканые материалы. Вторая группа используется в основном для замены писчих и печатных видов бумаги при использовании в регистрирующих приборах и электронно-вычислительных машинах.

Бумага этой группы изготавливается не на обычном бумагоделательном оборудовании, а получается либо непосредственно в результате процесса экструзии (формирования листа на полотне, на которое из дозатора наносится слой полимера заданной толщины), либо путём последующей поверхностной обработки пленки.

Производство подобной синтетической бумаги получило наибольшее распространение в Японии; изготавливается же она также в США, Англии, Германии.

Для придания бумаге требуемых свойств в её состав вносятся разнообразные специфичные добавки, проклеивающие, красящие вещества.

КЛАССИФИКАЦИЯ НА ОСНОВЕ СОСТАВА БУМАГИ

Отечественный стандарт при классификации бумаг опирался прежде всего на состав бумаги по волокну. Для опытного полиграфиста наименование «Офсет №1» или «Типографская №2» говорит само за себя. Понятие «бумага №1» подразумевает, что бумага изготовлена на основе чистоцеллюлозных волокон. Позднее понятие «чистоцеллюлозная» несколько расширилось и стало подразумевать возможность включения в состав до 10% древесной массы. В основном бумаги №1 выпускались как офсет или писчая бумага.

Для опытного полиграфиста наименование «Офсет №1» или «Типографская №2» говорит само за себя. Понятие «бумага №1» подразумевает, что бумага изготовлена на основе чистоцеллюлозных волокон. Позднее понятие «чистоцеллюлозная» несколько расширилось и стало подразумевать возможность включения в состав до 10% древесной массы. В основном бумаги №1 выпускались как офсет или писчая бумага.

Бумага №2 допускает наличие до 50% древесной массы. Существовали типографская, офсетная бумаги и изготовленная на основе офсета №2 книжно-журнальная бумага (не путать с понятием «книжно-журнальная бумага» по европейской классификации).

Наконец, в бумагах №3 предусматривалось преимущественное наличие древесной массы. Формально №3 присваивался только типографским бумагам, хотя аналогичным составом обладают, например, отечественные газетные бумаги.

Макулатура, как составляющая бумажной массы, применялась при производстве полиграфических сортов бумаг в ограниченном количестве и не получила своей ячейки в данной классификации. Наибольшее применение в отечественной промышленности вторичная масса получила в производстве упаковочных картонов (в т.ч. хромэрзац, т.е. картонов, состоящих из различных по составу слоев) и переплётных картонов.

Наибольшее применение в отечественной промышленности вторичная масса получила в производстве упаковочных картонов (в т.ч. хромэрзац, т.е. картонов, состоящих из различных по составу слоев) и переплётных картонов.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

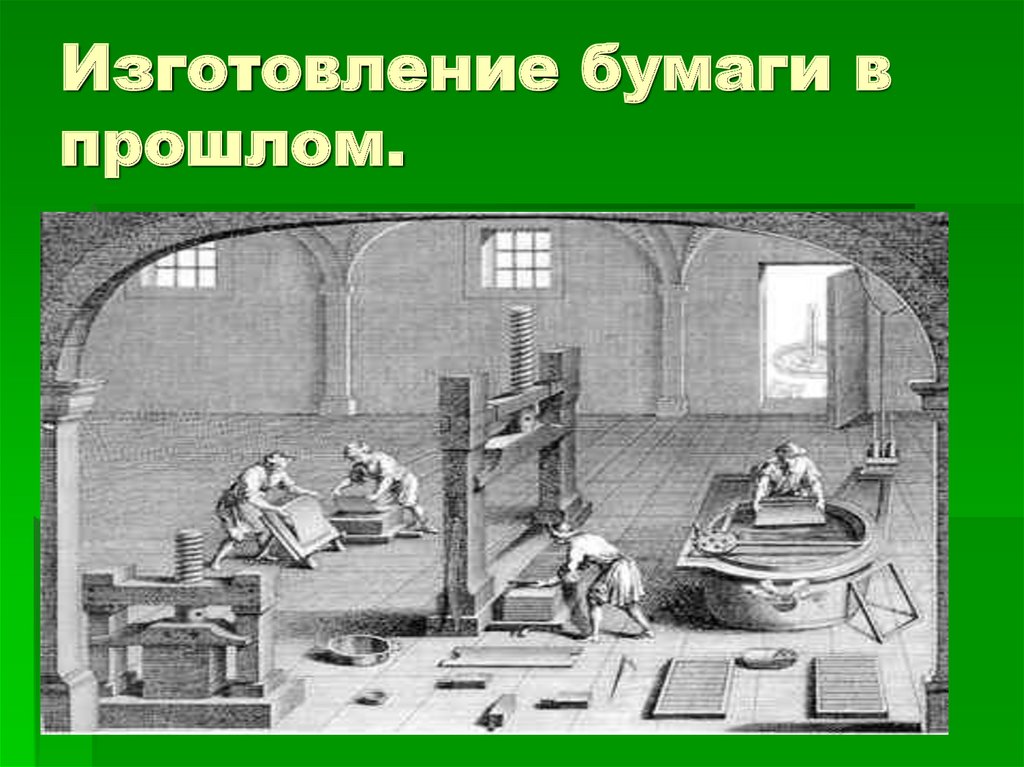

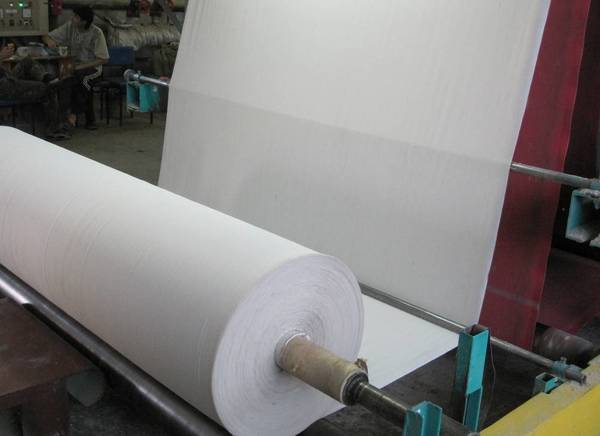

В технологическом процессе бумажного производства бумагоделательная машина является основным агрегатом. На ней производится отлив и формирование бумажного полотна, прессование, сушка и предварительная, а иногда и окончательная, отделка

бумаги.

Бумагоделательная машина состоит из сеточной, прессовой и сушильной частей, каландра, наката и привода машины. К бумагоделательной машине относят и вспомогательное оборудование: мешальные бассейны для аккумулирования массы, регуляторы и контрольно-измерительные приборы, аппараты для очистки массы (очистители и узлоловители), насосы для подачи массы и воды, вакуумные насосы, аппаратура для переработки брака, компрессоры, оборудование для циркуляционной смазки, подачи воздуха для вентиляции и др.

На сеточной части машины происходит отлив и формирование бумажного полотна, что связанно с удалением из бумажной массы основного количества воды. Бесконечная сетка, которая проходит по поддерживающим её регистровым валикам, выполняет функцию быстродвижущегося бесконечного фильтра. Тонкий слой волокон почти мгновенно оседает на сетку и затем сам действует как тонкий фильтр, задерживая остальные волокна. Сухость бумажного полотна после сеточной части 18 — 22%.

После сеточной части бумажное полотно поступает на прессовую часть, состоящую обычно из 2-3 прессов, на которых оно последовательно обезвоживается до сухости 27 -40%. Сеточную и прессовую части машины называют мокрой частью. Дальнейшее обезвоживание (сушка) полотна бумаги происходит на сушильной части машины.

Сушильная часть состоит из тонкостенных чугунных сушильных цилиндров, обогреваемых изнутри паром. Они расположены в шахматном порядке, обычно в два яруса. По сушильным цилиндрам проходит бумажное полотно, поочерёдно соприкасаясь с нижними и верхними цилиндрами то одной, то другой своей поверхностью. Сухость бумажного полотна после сушильной части составляет 92 — 95%. Для охлаждения бумаги до 50-55 °С и поверхностного увлажнения с целью придания бумаге лучшей пластичности и улучшения каландрирования в конце сушильной части установлены холодильные цилиндры.

Сухость бумажного полотна после сушильной части составляет 92 — 95%. Для охлаждения бумаги до 50-55 °С и поверхностного увлажнения с целью придания бумаге лучшей пластичности и улучшения каландрирования в конце сушильной части установлены холодильные цилиндры.

Далее бумажное полотно пропускают через каландр, предназначенный для уплотнения бумаги и повышения её гладкости и лоска. Каландр состоит из 3 — 10 тщательно отшлифованных чугунных валов, расположенных друг над другом. Бумажное полотно огибает поочередно валы каландра и проходит между ними при всё возрастающем давлении. Приводным является нижний вал каландра, остальные валы приводятся в движение трением (каждый от нижележащего). Пройдя каландр, бумажное полотно поступает на накат, где непрерывно наматывается на тамбурный валик в рулоны.

После бумагоделательной машины почти все виды бумаги подвергают отделке. Для получения более высоких показателей плотности, гладкости и лоска большинство видов бумаг для печати, писчей и технической бумаги пропускают через суперкаландр. После этого бумагу направляют либо на продольно-резательный станок (где она разрезается на рулоны заданной длины), либо на бумагорезательную машину (где бумага разрезается на листы заданных размеров). Рулонную бумагу после продольной резки упаковывают на рулоноупаковочной машине. Листовую бумагу сортируют, а затем на прессах упаковывают в кипы.

После этого бумагу направляют либо на продольно-резательный станок (где она разрезается на рулоны заданной длины), либо на бумагорезательную машину (где бумага разрезается на листы заданных размеров). Рулонную бумагу после продольной резки упаковывают на рулоноупаковочной машине. Листовую бумагу сортируют, а затем на прессах упаковывают в кипы.

Термин «проклейка бумаги» характеризует процесс, при котором в бумагу вводятся различные вещества, придающие ей специфические свойства, в зависимости от назначения бумаги: чернило- и водонепроницаемость, сомкнутость структуры, увеличение механической прочности и сопротивления истиранию поверхностного слоя. В некоторых случаях в бумагу вводятся вещества, препятствующие прониканию в неё молока, масла, различных жидкостей.

Процесс проклейки осуществляется двумя способами: введением проклеивающих веществ

в бумажную массу или поверхностной обработкой соответствующими веществами готовой бумаги.

В первом случае обеспечивается как бы склеивание между собой растительных волокон, из которых состоит бумага. Благодаря этому силы связи между волокнами возрастают и бумажный лист становится более прочным.

Благодаря этому силы связи между волокнами возрастают и бумажный лист становится более прочным.

Во втором случае при поверхностной обработке бумаги на её поверхности образуется тонкая пленка, препятсвующая проникновению чернил или воды в толщу листа; бумажное полотно приобретает прочную поверхность. Такая бумага «не пылит». Поверхностная проклейка бумаги в настоящее время широко применяется в тех случаях, когда требуется придать поверхности бумаги какие-то определенные качества.

При выработке многих видов бумаги в их композицию вводят минеральные наполнители. Чаще всего для этой цели используют каолин. Однако на многих предприятиях применяют и другие виды: мел, гипс, тальк, двуокись титана.

Минеральные наполнители увеличивают непрозрачность бумаги, её пористость и воздухопроницаемость, снижают деформацию бумаги при намокании, уменьшают склонность бумаги к скручиванию, увеличивают гладкость бумаги при каландрировании. Наличие минерального наполнителя в бумаге делает её просвет более равномерным, что одновременно с увеличением белизны бумаги, её непрозрачности, гладкости и впитывающей способности улучшает печатные свойства бумаги. О количестве наполнителя в бумаге судят по её зольности.

О количестве наполнителя в бумаге судят по её зольности.

Окрашивание бумаги в какой-либо цвет осуществляется или крашением самой бумажной массы, из которой изготавливается бумага, или окраской бумаги с поверхности.

Если при помощи крашения бумаге придают определённый цвет, то для придания ей того или иного оттенка пользуются подцветкой бумаги. Для этого в бумажную массу вводят небольшие количества соответствующих красителей. Подцветку производят преимущественно для устранения желтизны различных видов бумаги для письма и печати и придания им видимой белизны.

Белизну бумаги можно повысить при использовании так называемых оптических отбеливателей. Оптические отбеливатели используются в весьма малых количествах и при этом придают бумаге высокую степень видимой белизны.

Автор: С. Чурусов

Поделиться:

ВСЁ О БУМАГЕ: ОСНОВЫ ПРОИЗВОДСТВА

ВСЁ О БУМАГЕ: ОСНОВЫ ПРОИЗВОДСТВА

Из материала Вы можете узнать, когда появилась бумага, как ее делали раньше и как делают сейчас. Вы получите общие представления о технологии производства бумаги: из чего ее делают, и какое для этого используется оборудование.

Вы получите общие представления о технологии производства бумаги: из чего ее делают, и какое для этого используется оборудование.

ИСТОРИЯ ВОЗНИКНОВЕНИЯ БУМАЖНОГО ПРОИЗВОДСТВА

Единого мнения о первенстве в начале книгопечатания не существует. Европейцы отдают пальму первенства Иоганну Гуттенбергу, воплотившему опыт предыдущих поколений в построенном им станке, позволявшем получать оттиски с печатных форм. Сроком начала печатного производства считается 1445 год. Первые печатные славянские книги были изданы в Польше в 1491 году. А первой книгой на старославянском языке считается изданный в 1564 году дьяконом московской церкви Николы Чудотворца Иваном Федоровым «Апостол». При этом специалисты, анализировавшие это издание, единодушно пришли к мнению, что судя по качеству изготовления и применённым печатным приёмам русские печатники имели опыт задолго до этого срока. По крайней мере, «Апостол» оказался первым точно датированным изданием.

Материалы, применяемые в полиграфии, делятся на основные (непосредственно входящие в состав издания) и вспомогательные (расходные материалы, применяемые в печатных процессах). К основным относятся бумага, картон, переплётные материалы, краски, полиграфическая фольга, отделочные материалы. Вспомогательные — это печатные формы, фотоматериалы, резинотканевые пластины, различные химикаты.

К основным относятся бумага, картон, переплётные материалы, краски, полиграфическая фольга, отделочные материалы. Вспомогательные — это печатные формы, фотоматериалы, резинотканевые пластины, различные химикаты.

ИСХОДНЫЕ МАТЕРИАЛЫ

Для производства бумаги используют волокнистые материалы растительного происхождения, выделенные из древесины хвойных и лиственных пород, стеблей, листьев и дуба некоторых растений. Иногда в бумажную массу добавляют волокна шерсти, хлопка, синтетическую органику.

Главным компонентом растительных волокон является природный полимер — целлюлоза, обладающая многими свойствами для производства бумаги.

- древесина хвойных пород — ель, сосна, пихта, лиственница;

- древесина лиственных пород — береза, осина, тополь, ольха, бук, эвкалипт;

- стебли однолетних растений — солома злаков, кукурузы, тростника, багассы (сахарного тростника), бамбука;

- лубяные волокна однолетних растений — лён, конопля, джут, кенаф;

- волокна семян хлопка и отходов хлопкового производства;

- волокна из листьев некоторых растений — манильская пенька, новозеланский лён;

- тряпьё хлопчатобумажное, льняное, пеньковое;

- макулатура (старая бумага, бумажные обрезки).

- целлюлоза сульфитная — изготавливают её в основном из древесины ели и пихты;

- целлюлоза сульфатная — вырабатывается из хвойных и лиственных пород древесины.

Макулатуру в больших количествах используют в производстве гофрированного и коробочного картонов, упаковочной, туалетной и других видов бумаги. В последнее время на Западе она всё чаще используется в композиции газетной и некоторых видах бумаги для печати, в т. ч. мелованных. Кроме того, в составе любой бумаги присутствуют т.н. оборотные макулатурные волокна — отходы бумажного производства.

Синтетические волокна органического происхождения и минеральные волокна получили в последнее время применение при изготовлении специальных видов бумаги, отличающихся высокой прочностью на разрыв, химической стойкостью, стабильностью размеров при изменении относительной влажности окружающего воздуха, светостойкостью, долговечностью, термостойкостью.

При использовании синтетических волокон, например, винола, капрона, нитрона, лавсана связь между волокнами осуществляется либо введением в композицию соответствующих связующих, либо введением как добавки более легкоплавких волокон (ПВС), которые плавятся в процессе сушки и горячего каландрирования, связывая между собой тугоплавкие волокна.

Выпускаемая в настоящее время синтетическая бумага подразделяется на две основные группы: бумага из синтетических волокон и на основе синтетической пленки.

К первой группе относятся различные виды электро- и теплоизоляционной бумаги, картографическая, особо прочные упаковочные виды, различные нетканые материалы. Вторая группа используется в основном для замены писчих и печатных видов бумаги при использовании в регистрирующих приборах и электронно-вычислительных машинах.

Бумага этой группы изготавливается не на обычном бумагоделательном оборудовании, а получается либо непосредственно в результате процесса экструзии (формирования листа на полотне, на которое из дозатора наносится слой полимера заданной толщины), либо путём последующей поверхностной обработки пленки.

Производство подобной синтетической бумаги получило наибольшее распространение в Японии; изготавливается же она также в США, Англии, Германии.

Для придания бумаге требуемых свойств в её состав вносятся разнообразные специфичные добавки, проклеивающие, красящие вещества.

КЛАССИФИКАЦИЯ НА ОСНОВЕ СОСТАВА БУМАГИ

Отечественный стандарт при классификации бумаг опирался прежде всего на состав бумаги по волокну. Для опытного полиграфиста наименование «Офсет № 1» или «Типографская № 2» говорит само за себя. Понятие «бумага № 1» подразумевает, что бумага изготовлена на основе чистоцеллюлозных волокон. Позднее понятие «чистоцеллюлозная» несколько расширилось и стало подразумевать возможность включения в состав до 10% древесной массы. В основном бумаги № 1 выпускались как офсет или писчая бумага.

Бумага № 2 допускает наличие до 50% древесной массы. Существовали типографская, офсетная бумаги и изготовленная на основе офсета № 2 книжно-журнальная бумага (не путать с понятием «книжно-журнальная бумага» по европейской классификации).

Наконец, в бумагах № 3 предусматривалось преимущественное наличие древесной массы. Формально № 3 присваивался только типографским бумагам, хотя аналогичным составом обладают, например, отечественные газетные бумаги.

Формально № 3 присваивался только типографским бумагам, хотя аналогичным составом обладают, например, отечественные газетные бумаги.

Макулатура, как составляющая бумажной массы, применялась при производстве полиграфических сортов бумаг в ограниченном количестве и не получила своей ячейки в данной классификации. Наибольшее применение в отечественной промышленности вторичная масса получила в производстве упаковочных картонов (в т. ч. хромэрзац, т. е. картонов, состоящих из различных по составу слоев) и переплётных картонов.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

В технологическом процессе бумажного производства бумагоделательная машина является основным агрегатом. На ней производится отлив и формирование бумажного полотна, прессование, сушка и предварительная, а иногда и окончательная, отделка

бумаги.

Бумагоделательная машина состоит из сеточной, прессовой и сушильной частей, каландра, наката и привода машины. К бумагоделательной машине относят и вспомогательное оборудование: мешальные бассейны для аккумулирования массы, регуляторы и контрольно-измерительные приборы, аппараты для очистки массы (очистители и узлоловители), насосы для подачи массы и воды, вакуумные насосы, аппаратура для переработки брака, компрессоры, оборудование для циркуляционной смазки, подачи воздуха для вентиляции и др.

На сеточной части машины происходит отлив и формирование бумажного полотна, что связанно с удалением из бумажной массы основного количества воды. Бесконечная сетка, которая проходит по поддерживающим её регистровым валикам, выполняет функцию быстродвижущегося бесконечного фильтра. Тонкий слой волокон почти мгновенно оседает на сетку и затем сам действует как тонкий фильтр, задерживая остальные волокна. Сухость бумажного полотна после сеточной части 18 — 22%.

После сеточной части бумажное полотно поступает на прессовую часть, состоящую обычно из 2–3 прессов, на которых оно последовательно обезвоживается до сухости 27 -40%. Сеточную и прессовую части машины называют мокрой частью. Дальнейшее обезвоживание (сушка) полотна бумаги происходит на сушильной части машины.

Сушильная часть состоит из тонкостенных чугунных сушильных цилиндров, обогреваемых изнутри паром. Они расположены в шахматном порядке, обычно в два яруса. По сушильным цилиндрам проходит бумажное полотно, поочерёдно соприкасаясь с нижними и верхними цилиндрами то одной, то другой своей поверхностью. Сухость бумажного полотна после сушильной части составляет 92 — 95%. Для охлаждения бумаги до 50–55 °С и поверхностного увлажнения с целью придания бумаге лучшей пластичности и улучшения каландрирования в конце сушильной части установлены холодильные цилиндры.

Сухость бумажного полотна после сушильной части составляет 92 — 95%. Для охлаждения бумаги до 50–55 °С и поверхностного увлажнения с целью придания бумаге лучшей пластичности и улучшения каландрирования в конце сушильной части установлены холодильные цилиндры.

Далее бумажное полотно пропускают через каландр, предназначенный для уплотнения бумаги и повышения её гладкости и лоска. Каландр состоит из 3 — 10 тщательно отшлифованных чугунных валов, расположенных друг над другом. Бумажное полотно огибает поочередно валы каландра и проходит между ними при всё возрастающем давлении. Приводным является нижний вал каландра, остальные валы приводятся в движение трением (каждый от нижележащего). Пройдя каландр, бумажное полотно поступает на накат, где непрерывно наматывается на тамбурный валик в рулоны.

После бумагоделательной машины почти все виды бумаги подвергают отделке. Для получения более высоких показателей плотности, гладкости и лоска большинство видов бумаг для печати, писчей и технической бумаги пропускают через суперкаландр. После этого бумагу направляют либо на продольно-резательный станок (где она разрезается на рулоны заданной длины), либо на бумагорезательную машину (где бумага разрезается на листы заданных размеров). Рулонную бумагу после продольной резки упаковывают на рулоноупаковочной машине. Листовую бумагу сортируют, а затем на прессах упаковывают в кипы.

После этого бумагу направляют либо на продольно-резательный станок (где она разрезается на рулоны заданной длины), либо на бумагорезательную машину (где бумага разрезается на листы заданных размеров). Рулонную бумагу после продольной резки упаковывают на рулоноупаковочной машине. Листовую бумагу сортируют, а затем на прессах упаковывают в кипы.

Термин «проклейка бумаги» характеризует процесс, при котором в бумагу вводятся различные вещества, придающие ей специфические свойства, в зависимости от назначения бумаги: чернило- и водонепроницаемость, сомкнутость структуры, увеличение механической прочности и сопротивления истиранию поверхностного слоя. В некоторых случаях в бумагу вводятся вещества, препятствующие прониканию в неё молока, масла, различных жидкостей.

Процесс проклейки осуществляется двумя способами: введением проклеивающих веществ

в бумажную массу или поверхностной обработкой соответствующими веществами готовой бумаги.

В первом случае обеспечивается как бы склеивание между собой растительных волокон, из которых состоит бумага. Благодаря этому силы связи между волокнами возрастают и бумажный лист становится более прочным.

Благодаря этому силы связи между волокнами возрастают и бумажный лист становится более прочным.

Во втором случае при поверхностной обработке бумаги на её поверхности образуется тонкая пленка, препятсвующая проникновению чернил или воды в толщу листа; бумажное полотно приобретает прочную поверхность. Такая бумага «не пылит». Поверхностная проклейка бумаги в настоящее время широко применяется в тех случаях, когда требуется придать поверхности бумаги какие-то определенные качества.

При выработке многих видов бумаги в их композицию вводят минеральные наполнители. Чаще всего для этой цели используют каолин. Однако на многих предприятиях применяют и другие виды: мел, гипс, тальк, двуокись титана.

Минеральные наполнители увеличивают непрозрачность бумаги, её пористость и воздухопроницаемость, снижают деформацию бумаги при намокании, уменьшают склонность бумаги к скручиванию, увеличивают гладкость бумаги при каландрировании. Наличие минерального наполнителя в бумаге делает её просвет более равномерным, что одновременно с увеличением белизны бумаги, её непрозрачности, гладкости и впитывающей способности улучшает печатные свойства бумаги. О количестве наполнителя в бумаге судят по её зольности.

О количестве наполнителя в бумаге судят по её зольности.

Окрашивание бумаги в какой-либо цвет осуществляется или крашением самой бумажной массы, из которой изготавливается бумага, или окраской бумаги с поверхности.

Если при помощи крашения бумаге придают определённый цвет, то для придания ей того или иного оттенка пользуются подцветкой бумаги. Для этого в бумажную массу вводят небольшие количества соответствующих красителей. Подцветку производят преимущественно для устранения желтизны различных видов бумаги для письма и печати и придания им видимой белизны.

Белизну бумаги можно повысить при использовании так называемых оптических отбеливателей. Оптические отбеливатели используются в весьма малых количествах и при этом придают бумаге высокую степень видимой белизны.

С. Чурусов

78 заводов производителей бумаги, список предприятий из РФ, данные на Сентябрь 2022 года

Оценка4. 27

27

70

Наша почта:[email protected] [email protected]

Список компаний по федеральным округам

Центральный федеральный округ

- Аракс Брянск

- Бск Милея Люберцы

- Буммастер Москва

- Готэк Железногорск

- Гранд А.В. Донской

- Зеттек Подольск

- Караваево Ногинск

- Картоника Москва

- Кбк Бутек Курская обл

- Кондровская Бумажная Компания Кондрово org/Organization»> Коттон Клаб Балашиха

- Л-Пак Липецк

- Многоотраслевая Производственная Компания Крз Рязань

- Монди Переславль Переславль-Залесский

- Нрб-Групп Москва

- Основа Москва

- Пк Бумажный Олимп Москва

- Пк Семья И Комфорт Москва

- Пк Скбм Серпухов

- Салфатекс-В Москва

- Сфт Пакеджинг Москва org/Organization»> Тек-Пак Москва

- Тетра Пушкино

- Техресурс Москва

- Универсальные Технологии Упаковки Мытищи

- Эссиэй Хайджин Продактс Раша Москва

- Юрьевецкая Бумажная Компания Ивановская обл

Северо-Западный федеральный округ

- Авангард Тосно

- Архангельский Цбк Новодвинск

- Архбум Новодвинск

- Атлас-Маркет Советск

- Бф Коммунар Коммунар org/Organization»> Вельгийская Бумажная Фабрика Боровичи

- Гознак Санкт-Петербург

- Группа Илим Санкт-Петербург

- Карелия Палп Санкт-Петербург

- Картон Сервис Северо-Запад Санкт-Петербург

- Монди Слпк Сыктывкар

- Окуловская Бумажная Фабрика Санкт-Петербург

- Профбумага Валдай

- Сегежский Цбк Сегежа

- Сокольский Цбк Сокол

- Спецгарант Вологда org/Organization»> Сыктывкар Тиссью Груп Сыктывкар

- Сясьский Цбк Сясьстрой

Приволжский федеральный округ

- Алатырская Бумажная Фабрика Алатырь

- Атмсс Казань

- Бк Феникс Тольятти

- Волга Балахна

- Волгабумпром Ульяновская обл

- Волжская Картонажная Фабрика Самарская обл

- Восторг-Плюс Киров

- Ижевская Бумажная Компания Ижевск

- Картонно-Бумажный Комбинат Туймазы org/Organization»> Кировпейпер Кировская обл

- Краснокамский Полиграфический Комбинат Краснокамск

- Марийский Целлюлозно-Бумажный Комбинат Волжск

- Маяк Пенза

- Народное Предприятие Набережночелнинский Картонно-Бумажный Комбинат Им. С.П. Титова Набережные Челны

- Нбк Трейд Нижний Новгород

- Николь-Пак Империал Нижний Новгород

- Палп Инвест Казань

- Пермская Бумажная Фабрика Пермь

- Пермская Цбк Пермь org/Organization»> Соликамскбумпром Соликамск

- Тольяттинская Бумажная Фабрика Тольятти

- Хаят Кимья Татарстан Респ

- Цбк Кама Краснокамск

Уральский федеральный округ

- Аор Туринский Цбз Туринск

- Новолялинский Цбк Новая Ляля

- Цбк-Инвест Екатеринбург

Северо-Кавказский федеральный округ

- Бумфа Групп Черкесск

Сибирский федеральный округ

- Иркутская Бумажная Мануфактура Иркутск org/Organization»> Компания Гофромастер Новосибирская обл

- Компания Капитал Омск

- Производственно-Торговая Компания Белый Мишка Новосибирск

Дальневосточный федеральный округ

- Макро Владивосток

- Промышленный Парк Уссурийский Уссурийск

Предприятия нет в списке? Пишите — добавим!

Обзоры и рейтинги

Новые и популярные производители

6 последних добавленных

- Универсальные Технологии Упаковки 16 Сен

- Производственно-Торговая Компания Белый Мишка 24 Июн

- Макро 23 Май

- Л-Пак 04 Май

- Сфт Пакеджинг 06 Апр

- Краснокамский Полиграфический Комбинат 17 Мар

Топ 6 по просмотрам за 30 дней

- Группа Илим 463

- Гознак 422

- Пермская Бумажная Фабрика 384

- Многоотраслевая Производственная Компания Крз 360

- Аор Туринский Цбз 358

- Аракс 317

Распределение производителей бумаги по территории Росии

Из той же отрасли

- Картон 86

- Кофе 20

- Салфетки 79

- Целлюлоза 9

Новые технологии в ассортименте тиссью

В нашей стране на целлюлозно-бумажную промышленность уже достаточно сильно и остро влияют кризисные явления, которые в первую очередь ощущаются в глобальной экономике.

Все те явления, к которым можно отнести падение цен на товары на мировых рынках, падение уровня спроса потребления, кредиторская задолженность и другие эпизоды привели к тому, что наши многие предприятия стали работать с убытком или получать минимальную прибыль. Многие российские предприятия вообще вынуждены были прекратить свою деятельность или же в итоге перешли в стадию банкротов, а у многих предприятиях сменился собственник. По сравнению с предыдущим 2009 годом большая часть предприятий были вынуждены снизить объемы производства. Все эти тенденции свойственны не только для средних и малых предприятий, но и коснулись лидеров целлюлозно-бумажного производства.

Одним из нетронутых сегментов остается производство продукции тиссью или как его обычно называют на постсоветском пространстве – изделия санитарно-гигиенического назначения (СГИ). Предприятия, работающие в этом направлении, оставили объемы производства на прежнем уровне, но и даже смогли выйти в плюс. Так по итогам десяти прошедших месяцев (январь-октябрь) 2009 года рост производства туалетной бумаги, которая, как известно, является основным продуктом российской индустрии тиссью, был на уровне около 5,9 % по отношению к точно такому же периоду предыдущего года.

Несмотря на то, что темпы роста производства достаточно высокие и потребление продукции тиссью также высоко, в нашей стране остается уровень среднедушевого потребления СГИ крайне низок. Так, например, среднестатистический россиянин в год использует 2,5 – 3,0 кг изделий санитарно-гигиенического назначения по самым оптимистичным прогнозам. Это несомненно крайне низкий показатель. Стоит отметить здесь то, что в более чем миллиардном Китае этот показатель составляет 4,6 кг на человека. Уровень отставания по этому показателю от европейских стран чудовищен (14 кг), США (23 кг) или Японии (14 кг).

Средства санитарно-гигиенического назначения делят обычно на два больших класса:

• ролевые СГИ, куда относятся туалетная бумага, ролевые изделия медицинского назначения, бумажные полотенца;

• неролевые СГИ, куда относятся бумажные салфетки общего назначения и специального назначения (салфетки для мониторов, зеркал, автокосметики, гигиенические салфетки, влажная туалетная бумага, ароматизированные салфетки и т. д.), а также складные бумажные полотенца, бумажные скатерти, носовые платки бумажные одноразовые, некоторые медицинские изделия и т.д.

д.), а также складные бумажные полотенца, бумажные скатерти, носовые платки бумажные одноразовые, некоторые медицинские изделия и т.д.

Несмотря большой ассортимент изделий санитарно-гигиенического назначения, в нашей стране используется достаточно небольшое наименование этих видов средств. Так, например, основной показатель (более 70 % выпускаемой продукции) характерен для туалетной бумаги. Следует отметить, что бумаге невысокого качества. В основном продукция среднего качества и продукция серии премиум идет на импорт. Такая продукция, как одноразовые детские и взрослые подгузники, салфетки разных цветов с многокрасочной печатью, большое количество средств санитарно-гигиенического медицинского назначения имеют показатель ввоза из-за рубежа в 100%.

Стоит также отметить и положительную динамику в этом направлении, которое все же считается проблемным. Так, например, на многих предприятиях были освоены новые технологические линии по производству бумажных салфеток, носовых бумажных платков и бумажных полотенец. В России также была освоена технология производства совершенно новой для нашей целлюлозно-бумажной сферы продукция, как ароматизированная туалетная бумага, высококачественные окрашенные салфетки и даже такая специфическая продукция, как одноразовые покрытия для унитазов.

В России также была освоена технология производства совершенно новой для нашей целлюлозно-бумажной сферы продукция, как ароматизированная туалетная бумага, высококачественные окрашенные салфетки и даже такая специфическая продукция, как одноразовые покрытия для унитазов.

Для производства бумаги-основы у нас в стране сейчас применяют два основных вида сырья:

• полуфабрикаты на основе первичного волокна;

• макулатура.

Причем также зафиксирован динамичный рост в обоих направлений использования источников волокна. Продукция, которую производят на основе полуфабрикатов такого типа, ориентируется на свою определенную нишу и часто конкурирует по уровне цены, а не по уровню качества. Вырабатываемая сейчас продукция у нас в стране на основе первичного волокна обладает гораздо лучшем качеством, нежели продукция, выполненная из макулатуры. Происходит это из-за несовершенства технологии и оборудования предприятий, которые производят переработку вторичного сырья.

Для производства тиссью отечественные предприятия используют широкую гамму первичных полуфабрикатов. Сюда относится не только смесь сульфатной хвойной и лиственной целлюлозы в различном соотношении («Сыктывкар Тиссью Групп», «АТМСС» (Татарстан) и т.д.), но и целлюлоза, которая была получена с помощью кислой варки и её различных модификаций, ХТММ и их смесь (например, Сясьский ЦБК). Многие предприятия, производящие СГИ, применяют бумажную основу на небеленой целлюлозы, например, Кондровская бумажная компания.

Сюда относится не только смесь сульфатной хвойной и лиственной целлюлозы в различном соотношении («Сыктывкар Тиссью Групп», «АТМСС» (Татарстан) и т.д.), но и целлюлоза, которая была получена с помощью кислой варки и её различных модификаций, ХТММ и их смесь (например, Сясьский ЦБК). Многие предприятия, производящие СГИ, применяют бумажную основу на небеленой целлюлозы, например, Кондровская бумажная компания.

Для нашей страны макулатура является не менее важным источником волокна для тиссью, чем целлюлоза. Благодаря относительной дешевизне макулатурного сырья, соответственно и низкой цены на неё, даже при условии невысокого качества такой бумаги, делают ее привлекательной с точки зрения простого потребителя.

Актуальна такая ситуация прежде всего для населения с низким уровнем дохода, в регионах, которые удалены от мегаполисов.

Сейчас наиболее востребованная макулатура для производства тиссью – это макулатура «высоких» марок: МС-1А и МС-2А. Макулатура такого вида содержит минимальное количество загрязнений. У неё практически отсутствует запечатка, а в композиции преобладают первичные беленые целлюлозные полуфабрикаты. Эти особенности делают такую макулатуру крайне привлекательной для предприятий, выпускающих тиссью. Благодаря использовании макулатуры такого типа в производстве тиссью, существует возможность отказаться от таких дорогостоящих процессов, как флотация массы и отбелка. У нас в стране в тоже время существует постоянный дефицит макулатуры этих марок. Это происходит в основном из-за крайне малого потребления бумаги, в связи с чем предприятия вводят обычно в композицию бумаги-основы макулатуру близкую к МС-1 и 2А: макулатуру марок МС-7Б и МС-8В. Такая макулатура обладает качеством похуже, как по качеству волокна, так и по наличию печати различных посторонних включений. Использование макулатуры такого вида в композиции бумаги, даже при использовании её в виде добавки, на неподготовленных потоках приводит к снижению качества бумажной основы.

У неё практически отсутствует запечатка, а в композиции преобладают первичные беленые целлюлозные полуфабрикаты. Эти особенности делают такую макулатуру крайне привлекательной для предприятий, выпускающих тиссью. Благодаря использовании макулатуры такого типа в производстве тиссью, существует возможность отказаться от таких дорогостоящих процессов, как флотация массы и отбелка. У нас в стране в тоже время существует постоянный дефицит макулатуры этих марок. Это происходит в основном из-за крайне малого потребления бумаги, в связи с чем предприятия вводят обычно в композицию бумаги-основы макулатуру близкую к МС-1 и 2А: макулатуру марок МС-7Б и МС-8В. Такая макулатура обладает качеством похуже, как по качеству волокна, так и по наличию печати различных посторонних включений. Использование макулатуры такого вида в композиции бумаги, даже при использовании её в виде добавки, на неподготовленных потоках приводит к снижению качества бумажной основы.

Среди российских предприятий, которые используют макулатуру в составе бумаги-основы СГИ, можно назвать «SCA Хайджин продактс Раша» и «Набережночелнинский ЦБК» и другие предприятия.

Подготовка бумажной массы из макулатуры обладает целым рядом существенных отличий от технологии подготовки массы на основе целлюлозных материалов, которая достаточно проста и понятна. Отличия такого типа накладывают особый отпечаток на технологию в целом, а также на аппаратурное оформление технологических потоков подготовки макулатуры и на химию процесса. Повышенный спроса на продукцию среднего качества и качества премиум, вместе с неким дефицитом макулатуры «высоких» марок, в конце концов, подтолкнут отечественные предприятия к прогрессу, к техническому перевооружению. Сейчас практически невозможно представить себе современную технологическую линию по переработке макулатуры без этапа промывки, без термодисперсионной обработки массы, без флотации массы и без процесса её отбелки. На российских предприятиях определенные стадии подготовки макулатурной массы присутствуют, но все же не всегда в том виде, в каком бы хотелось.

Очень часто, например, для того, чтобы организовать тот или иной процесс, на производстве переоборудуют непрофильное оборудование своими силами, наблюдается также с целью экономии средств комплектование технологических потоков оборудованием от разных производителей с различными режимами работы. Все это не позволяет в итоге получить ожидаемый эффект. Очень мало уделяется у нас в стране на предприятия внимание очистке оборотной воды, а также переработке отходов и вопросам экологии. В качестве примера можно привести то, что ни на одном из российских предприятий не установлен флотатор на массе! Важнейшим элементом производства бумажной основы служит бумагоделательная машина. Сейчас можно с уверенностью сказать, что ближайшее будущее за машинами типа Crescent former. Машины такого типа обладают рабочей скоростью от 1000 до 2200 м/мин, имеют ширину, равную от 2700 до 8000 мм, суточную производительность более 300 т/сут. Наряду с башмачным прессом, который стал также обычным явлением для машин по изготовлению тиссью, можно добиться высокого уровня производительности при минимальных издержках и значительно улучшенить качество производимой бумаги.

Все это не позволяет в итоге получить ожидаемый эффект. Очень мало уделяется у нас в стране на предприятия внимание очистке оборотной воды, а также переработке отходов и вопросам экологии. В качестве примера можно привести то, что ни на одном из российских предприятий не установлен флотатор на массе! Важнейшим элементом производства бумажной основы служит бумагоделательная машина. Сейчас можно с уверенностью сказать, что ближайшее будущее за машинами типа Crescent former. Машины такого типа обладают рабочей скоростью от 1000 до 2200 м/мин, имеют ширину, равную от 2700 до 8000 мм, суточную производительность более 300 т/сут. Наряду с башмачным прессом, который стал также обычным явлением для машин по изготовлению тиссью, можно добиться высокого уровня производительности при минимальных издержках и значительно улучшенить качество производимой бумаги.

До кризиса 2009 года на территории нашей страны начали реализовываться нескольких крупных проектов, которые были направлены на организацию новых производств по выпуску тиссью с установкой машин типа Crescent former:

• «Сыктывкар Тиссью Групп» приобрела новую машину Advantage DCT100 фирмы Metso шириной 2700 мм, рабочей скоростью 1600 м/мин и годовой производительностью 28 тыс. тонн. Сырье – первичное волокно.

тонн. Сырье – первичное волокно.

• На Сяськом ЦБК была пущена в эксплуатацию новая БДМ производительностью 27 тыс. тонн в год. Поставщик оборудования Over Meccanica (Италия). Сырье – первичное волокно.

• Компания SCA построила фабрику санитарно-гигиенической бумаги в г. Советск Тульской области. Годовая производительность БДМ фирмы PMT (Италия) по бумаге-основе 30 тыс. т/год, по рулончикам туалетной бумаги 28 тыс. т/год. Композиция бумаги – 100 % макулатуры. Ширина машины равна 2700 мм, а её рабочая скорость составляет 1800 м/мин.

Все машины сейчас приступили к выпуску бумаги. В наступившем 2010 году также стоит ожидать некоторых изменений на рынке санитарно-гигиенических изделий.

Как и у других видов бумаг, технология производства тиссью характеризуется не менее сложной химией. Так, например, при изготовлении бумажной основы может понадобиться более десятка самых разных химических реагентов. Все эти химикаты служат компонентами при составлении композиции бумаги, или же используются в качестве вспомогательных реагентов для повышения эффективности процесса, подержания заданных параметров процесса и т. д.

д.

Помимо использования красителей и различных регуляторов рН, к которым относится сульфат алюминия и каустическая сода, применяют в технологии производства тиссью такие компоненты:

• дитионит натрия, пероксид водорода и другие подобные средства для отбеливания макулатурной массы;

• пеногасители;

• биоциды для борьбы с микробиологическими загрязнениями;

• реагенты, используемые для того, чтобы повысить прочности бумаги в её сухом и влажном состоянии;

• разнообразные химические средства для контроля загрязнений. Смола первичного волокна и разнообразные липкие загрязнения макулатуры могут привести к образованию отложений на одежде БДМ, что, несомненно, приведет к снижению обезвоживающей способности сеток и плохой водоотдаче на сукне. Также это может привести к увеличению отбраковки готовых продуктов и увеличить время простоев на промывку;

• различные реагенты, служащие для улучшения адгезии Янки-цилиндра. Их наносят через спрыски на поверхность сушильного цилиндра, затем вода испаряется, а сверху на поверхности в итоге остается покрытие, которое позволяет равномерно удерживать бумажную основу при сушки;

• химические средства на основе фосфатных соединений, предназначенные для защиты поверхности сушильного цилиндра от его истирания;

• химические вещества ароматического характера, которые применяют для производства ароматизированной бумаги;

• флокулянты и коагулянты, применяемые для локальной очистки оборотной воды.

Это не весь список веществ и компонентов, которые используют для производства тиссью. С ростом скорости у бамагоделательных машин, с расширением номенклатуры готовой продукции, с ростом некачественного макулатурного сырья и по ряду других причин ассортимент химических средств, используемых в производстве тиссью, будет только увеличиваться.

Как считают эксперты, период кризиса – лучшее время для инвестирования, для проведения процессов модернизации, перестройки бизнеса, поэтому предприятия, успевающие перестроиться, снизить издержки, эксплуатировать новые мощности или же заняться перестройкой старых, в период интенсивного роста, который затем обязательно придет на смену спада, будут в итоге в более выигрышном положении.

Однако привести примеров предприятий, в которых в настоящее время идет проведение модернизации или организации новых мощностей, не так-то много. Многие компании все же предпочли отложить свои инвестиционные программы на более поздний или же вовсе на неопределенный срок. Тем не менее, из того, что уже озвучено, можно выделить:

Тем не менее, из того, что уже озвучено, можно выделить:

• Компания SCA сейчас занята активным строительством фабрики в городе Венёв (Тульская обл.). Она стоит производство одноразовых подгузников для детей, подгузников-трусиков для детей, а также подгузников для взрослых. Выпускаемая этой компанией продукция будет направлена на импортозамещение.

• Также компания SCA имеет четкое намерение в ближайшем будущем построить вторую очередь фабрики по производству бумаги санитарно-гигиенического назначения и изделий на ее основе в г. Советск Тульской области. Также они планируют установить еще одну бумагоделательную машину.

• «Сыктывкар Тиссью Групп» также рассматривает возможность модернизировать свою «старую» бумагоделательную машину с увеличением рабочей скорости до 1200 м/мин.

Остается надеяться на то, что в ближайшее время свои намерения модернизировать оборудование по производству тиссью появятся и у других российских предприятий, а темпы их роста только увеличатся.

Как делают бумагу? Секреты производства

Назад к новостямНаверняка каждый знает, что впервые бумага появилась в Китае – ее «пробную версию» делали из бамбука, пеньки и даже шелка, который считался баснословно дорогим и был доступен далеко не каждому.

Первооткрывателем настоящей бумаги, которой мы пользуемся и сегодня, был Цай Лунь – он заметил, что бамбуковая бумага получается очень тяжелой, а шелковую просто невыгодно производить, да и промокает она быстро. Именно тогда Цай Лунь был назначен советником и ему поручили придумать более дешевый и доступный метод производства.

Удивительно, но на правильную идею будущего изобретателя натолкнули … осы! Он присмотрелся к их гнездам, которые они строили из омертвелой древесины, растительных волокон, собранных в округе, и их собственной слюны, которая не только делала материал прочным, но и защищала его от влаги. Тогда советник решил использовать кору тутового дерева, конопляное лыко, старые рыболовные сети и волокна шелковицы, а также ветошь и древесную золу. Все ингредиенты он измельчил, вымочил и разложил в раме с бамбуковым ситом, а затем просушил на солнце и разгладил с помощью камней. Так родился первый лист бумаги и был запущен процесс совершенствования и упрощения технологии.

С годами ручной труд был полностью заменен на автоматику, и сегодня за создание бумаги отвечают машины, но базовые принципы и метод подбора сырья не так уж и сильно изменились.

Из какого сырья производится современная бумага

Основой для производства любой бумажной продукции служит растительное длинноволокнистое сырье – его смешивают с водой и получают однородную мягкую массу, из которой можно сформировать как лист, так и целую длинную бумажную ленту. Преимущественно используется целлюлозная масса из натуральной древесины, реже встречается бумага на основе однолетних растений (рис, конопля) – она имеет повышенную белизну.

Стволы деревьев доставляются на фабрики целиком – уже там они очищаются от коры, режутся и отправляются на измельчение. Тип готовой бумаги во многом зависит от того, какая порода древесины была взята за основу. Например, из сосны и кедра, как очень мягких пород, изготавливается гибкая упаковочная бумага. Из дуба и клена делают очень гладкую бумагу, а из канадской ели – прочную и очень эластичную. Для книжной бумаги чаще используют смесь дуба и сосны.

Для книжной бумаги чаще используют смесь дуба и сосны.

Интересный факт: Чтобы изготовить одну тонну бумаги нужно 5,6 кубометров древесины, а с учетом среднего объема бревна (примерно 0,33 кубометра), чтобы произвести тонну бумаги нужно целых 17 деревьев. А из одной тонны бумаги уже можно получить около 30 тысяч стандартных ученических школьных тетрадей.

1. Подготовка и сортировка сырья

Древесину привозят на фабрику и очищают от коры, а затем измельчают в щепки, которые сортируются по размеру на специальных ситах.

2. Обработка и варка

Отсортированные щепки необходимо размельчить на волокна. Механическая обработка является самой экономичной, но в основном так производится газетная бумага, так как волокна целлюлозы получаются очень короткими, а само полотно имеет низкую прочность. Химическое измельчение древесины позволяет получить максимально длинные волокна и более прочную бумагу – для этого щепу отправляют в специальные машины для варки с добавлением кислоты. Готовую массу фильтруют и моют, чтобы избавиться от примесей.

Готовую массу фильтруют и моют, чтобы избавиться от примесей.

3. Формовка волокна, добавление присадок и окраска

Волокнистая мокрая масса отправляется в специальную машину, которая изменяет форму и структуру волокна, а затем смешивает его с клеями для придания устойчивости к влаге, или смолы для работы с водными чернилами.

Затем бумага подвергается окрашиванию с помощью пигментов или красителей. Очень востребовано добавление вещества для мелования (например, каолина) – с его помощью получают гладкую и непрозрачную бумагу для принтеров и плоттеров. После этого бумага отправляется в бумагодельную машину.

4. Обработка в бумагодельной машине

Полученная после окраски кашица помещается на сетку, закрепленную на постоянно вращающихся валах – именно на ней в процессе продвижения начинает формироваться первичное бумажное полотно. Это происходит за счет удаления воды и уплотнения волокна.

5. Вальцевание

Сырая лента из целлюлозной массы прокатывается через систему валиков, которые сначала отжимают воду, затем высушивают полотно, а после полируют.

6. Прессование

В этом секторе бумага полностью обезвоживается и максимально уплотняется, а затем отправляется в намотку.

7. Намотка и резка

Готовая лента сматывается в огромный рулон, который отправляется в цех нарезки – здесь лента разрезается на отдельные листы определенного формата, чековые ленты, или ватманы, укладывается и упаковывается.

Если вам нужен более наглядный пример, то вот в этом видео рассказан и детально показан каждый этап производства бумаги:

Узнать больше о полном цикле и особенностях производства бумаги вы можете из этого видео:

Как производят бумагу: технологические этапы и материал

Как производят бумагу: технологические этапы и материалОплата услуг

Письмо директору

Если Вы столкнулись с какой либо проблемой или у Вас есть предложение, Вы всегда можете написать руководителю и ваше письмо(жалоба) будет рассмотрена в ближайшее время

Отправить заказ онлайн

Отправить резюме

Задать вопрос

Менеджеры компании с радостью ответят на ваши вопросы и произведут расчет стоимости услуг и подготовят индивидуальное коммерческое предложение.

Ваш запрос успешно отправлен

Ваш запрос успешно отправлен

- Заказ онлайн

- Скидки

- Информация для клиентов

- Услуги бизнесу

- Письмо директору

- Вакансии

- Блог

- Контакты

Поиск по сайту

Контакты

Главный филиал

+7 (347) 246-38-99

Заказ онлайн

Главная /Блог /Как производят бумагу: материал и этапы

онлайн чат

онлайн оплата

Бумага даже после появления Интернета не утратила актуальность. Её используют для печати книг, журналов и различных объявлений, в копировальных центрах для различных услуг. Помимо этого, она нужна для документов и газет. Бумага используется для производства денег, конвертов, упаковочных материалов и многих других вещей. Она изготавливается из разных материалов, и от этого зависят её характеристики.

Она изготавливается из разных материалов, и от этого зависят её характеристики.

Содержание:

- Разновидности бумаги

- Материал изготовления

- Этапы производства

- Упаковка и резка

- Критерии качества

Разновидности бумаги

На уроках истории школьникам часто рассказывают про древнеегипетский папирус. Из этого растения создавали писчий материал. Сердцевину размачивали, а потом укладывали слоями. Листы обязательно держали под прессом, сушили на солнце и разрезали. Получались прочные свитки, которые даже сохранились до нашего времени.

Сейчас многих людей интересует вопрос, как делают бумагу. Прежде чем рассматривать этапы производства, стоит рассмотреть типы изделия.

Основные виды:

- 1. Упаковочная. Она отличается прочностью и устойчивостью к влажности;

- 2. Офсетная. Часто используется в типографской сфере. Применяется для печати журналов, книг и газет.

Отличается устойчивостью к сырости;

Отличается устойчивостью к сырости; - 3. Газетная. Подходит для применения на высокоскоростном оборудовании. Её главная отличительная черта – высокая впитывемость красок;

- 4. Мелованная. Они отличается гладкостью и белоснежным оттенком. Рекомендована ля иллюстрированных изданий;

- 5. Целлюлозная. Выполнена из чистой целлюлозы. Применяется для печати ценных бумаг и банкнот.

- 1. Белизна – от 60 до 98%;

- 2. Гладкость. Чем выше, тем лучше;

- 3. Непрозрачность – от 89%;

- 4. Сопротивляемость истиранию – высокая;

- 5. Впитываемость – чем она выше, тем быстрее краски крепятся на листе;

- 6. Наличие проклейки – желательно;

Каждый вид отличается по характеристикам и свойствам. У людей остаётся вопрос, из чего делают бумагу.

Материал изготовления

Бумагу создают из растительных веществ с длинными волокнами. Их смешивают с водой, чтобы получить однородное сырьё. В качестве материала выступает целлюлозная масса, вторичное сырьё, однолетние растения и шерстяные волокна.

Основным материалом считается древесина. На комбинаты привозят целые стволы деревьев. Работники обязаны снять кору, после чего сырьё будет измельчено в муку. Для создания бумаги подходит кедр, дуб, канадская ель, берёза и другие деревья.

Для книг используется сосновое и дубовое сырьё. Для улучшения свойств бумаги проводится обработка материала химическими веществами.

Этапы производства

Бумагу изготавливают на фабрике в несколько этапов. Сначала проводится обработка массы – окрашивание, размол, добавление химических веществ. Материал обязательно разбавляется водой, очищается и прессуется. Бумага сушится нагретым цилиндрами паром, после чего в полотне остаётся не больше 8% влаги.

Остуженная бумага пропускается между тяжёлыми валами для придания гладкости. После этого полотно сматывается в рулон. В некоторых случаях на материал наносится покрытие из каолина с целью увеличения гладкости.

Упаковка и резка

Бумажные рулоны обязательно режутся на части. Это заключительный этап изготовления полотна. Должны получиться меньшие по размеру рулоны. Далее они делятся лазером на готовые листы.

Бумага может упаковываться разными способами. Она может фасоваться в пачки по 250-1000 листов. Её могут упаковывать свёртками до 10 кг, если полотно техническое. Практикуется паллетирование и смешанный способ

упаковки.

Она может фасоваться в пачки по 250-1000 листов. Её могут упаковывать свёртками до 10 кг, если полотно техническое. Практикуется паллетирование и смешанный способ

упаковки.

Критерии качества

Готовая бумага должна соответствовать критериям качества. Она проверяется на прочность – должна быть высокая сопротивляемость разрыву. Значение имеет плотность – для упаковки подходят толстые листы, а для печати – тонкие.

Другие критерии:

В наше время бумага производится из древесины, вторичного сырья и однолетних растений. Полотно изготавливается в несколько этапов и упаковывается. Качественная бумага должна отвечать установленным критериям качества.

Целлюлозно-бумажное производство

Бумага играет ключевую роль в нашей повседневной жизни, и бумага используется уже много лет. Бумага производится из древесной массы, которая является экологически чистым продуктом.

Бумага производится с помощью следующих процессов:

1) Процедура варки для отделения и очистки волокон

2) Процедура рафинирования будет проводиться после процессов варки

3) Процесс разбавления для образования тонкого волокна смесь

4) Формование волокон на тонкой сетке

5) Повышение давления для повышения плотности материалов

6) Сушка для устранения плотности материалов

7) Окончательная обработка для получения поверхности, пригодной для использования на усгае

Целлюлозно-бумажная промышленность изготавливаются из целлюлозных волокон и других растительных материалов. Некоторые синтетические материалы могут использоваться для придания готовому изделию особых качеств. Бумага производится из древесных волокон, но в некоторых видах бумаги также используются тряпки, лен, хлопковый линт и багасса (остатки сахарного тростника). Использованная бумага также перерабатывается, и после очистки, а иногда и удаления краски, ее часто смешивают с первичными волокнами и снова превращают в бумагу. Такие продукты, как ацетат целлюлозы, искусственный шелк, сложные эфиры целлюлозы, изготовленные из целлюлозы, будут использоваться для упаковочных пленок и взрывчатых веществ.

Бумага производится из древесных волокон, но в некоторых видах бумаги также используются тряпки, лен, хлопковый линт и багасса (остатки сахарного тростника). Использованная бумага также перерабатывается, и после очистки, а иногда и удаления краски, ее часто смешивают с первичными волокнами и снова превращают в бумагу. Такие продукты, как ацетат целлюлозы, искусственный шелк, сложные эфиры целлюлозы, изготовленные из целлюлозы, будут использоваться для упаковочных пленок и взрывчатых веществ.

Процесс варки целлюлозы направлен на удаление лигнина без потери прочности волокна, тем самым высвобождая волокна и удаляя примеси, вызывающие обесцвечивание и возможное разрушение бумаги в будущем.

Гемицеллюлоза играет важную роль в соединении волокон при производстве бумаги. По составу и функциям похож на целлюлозу. Несколько экстрактивных веществ, таких как воски, живичные смолы, содержатся в древесине, но они не способствуют ее прочностным свойствам; они тоже удаляются в процессе варки целлюлозы.

Волокно, извлеченное из любого растения, можно использовать для изготовления бумаги. Однако прочность и качество волокна, а также другие факторы усложняют процесс варки. Как правило, хвойные породы (например, сосны, пихты и ели) дают длинные и прочные волокна, которые придают прочность бумаге, и они используются для изготовления коробок и упаковки.

Бумага из твердой древесины получается менее прочной, поскольку она содержит более короткие волокна. Мягкие породы более гладкие, прозрачные и лучше подходят для печати. Хвойные и лиственные породы используются для изготовления бумаги и иногда смешиваются, чтобы придать готовому продукту как прочность, так и способность к печати.

Этапы производства целлюлозы и бумаги:

Подготовка сырья

Древесина, полученная на целлюлозном заводе, может быть в различных формах. Это зависит от процесса варки и происхождения сырья. Его можно получить в виде болтов (коротких бревен) круглого леса с еще прикрепленной корой, в виде щепы размером с полдоллара, которая могла быть произведена на лесопилке из окоренного круглого леса в другом месте.

Если используется круглый лес, его сначала окоривают, обычно путем галтовки в больших стальных барабанах, куда можно подавать промывочную воду. Эти окоренные древесные болты затем измельчаются в измельчителе, если процесс варки целлюлозы требует химического разложения. Затем щепа сортируется по размеру, очищается и временно хранится для дальнейшей обработки.

Разделение волокна

На этапе разделения волокна несколько технологий варки будут расходиться. Щепа хранится в большой скороварке (варочном котле), в которую добавляются соответствующие химикаты для химической варки крафт-целлюлозы.

Затем щепа подвергается обработке паром при определенных температурах для разделения волокон и частичного растворения лигнина и других экстрактивных веществ. Некоторые варочные котлы работают непрерывно с постоянной подачей щепы (кормовой массы), а щелок загружают с перерывами и обрабатывают партию за раз.

После процесса пищеварения приготовленная пульпа выгружается в сосуд высокого давления. Здесь пар и летучие материалы отводятся. После этого приготовленная целлюлоза возвращается в цикл химической регенерации. Разделение волокон при механическом производстве целлюлозы менее драматично.

Здесь пар и летучие материалы отводятся. После этого приготовленная целлюлоза возвращается в цикл химической регенерации. Разделение волокон при механическом производстве целлюлозы менее драматично.

Окоренные бревна прижимаются к вращающимся каменным шлифовальным кругам в процедуре шлифовки камня-древесины. Из щепы получают рафинирующую целлюлозу и термомеханическую целлюлозу. Эти чипсы измельчают, пропуская их через быстро вращающиеся в обоих процессах.

На втором этапе после рафинирования целлюлоза просеивается, очищается и удаляется большая часть технологической воды для подготовки к производству бумаги.

Процесс отбеливания

Необработанная целлюлоза содержит значительное количество лигнина и других обесцвечивающих веществ, ее необходимо отбелить для получения светлой или белой бумаги, предпочтительной для многих продуктов. Волокна дополнительно делигнифицируют путем растворения дополнительного количества лигнина из целлюлозы посредством хлорирования и окисления. К ним относятся диоксид хлора, газообразный хлор, гипохлорит натрия, перекись водорода и кислород.

К ним относятся диоксид хлора, газообразный хлор, гипохлорит натрия, перекись водорода и кислород.

Гидроксид натрия, сильная щелочь используется для извлечения растворенного лигнина с поверхности волокон. Отбеливатели и последовательность их использования зависят от ряда факторов, таких как относительная стоимость отбеливающих химикатов, тип и состояние целлюлозы.

Механическое отбеливание целлюлозы отличается от химического отбеливания целлюлозы. Отбеливание механической целлюлозы предназначено для сведения к минимуму удаления лигнина, который снижает выход волокна.

Химические вещества, используемые для отбеливания механической массы, избирательно разрушают красящие примеси, но оставляют лигнин и целлюлозные материалы нетронутыми. К ним относятся бисульфит натрия, гидросульфит натрия или цинка (больше не используются в США), гипохлорит кальция или натрия, перекись водорода или натрия, и процесс двуокиси серы-бор (разновидность метода с гидросульфитом натрия).

Процедура изготовления бумаги

Отбеленная или небеленая целлюлоза может быть подвергнута дальнейшей рафинации для разрезания волокон и придания шероховатости поверхности волокон для улучшения образования и связывания волокон, когда они поступают в бумагоделательную машину.

Воду добавляют в суспензию целлюлозы для получения жидкой смеси, обычно содержащей менее 1 процента волокна. Затем разбавленная суспензия очищается в циклонных очистителях и просеивается на центробежных ситах перед подачей в «мокрую часть» бумагоделательной машины. Разбавленная масса проходит через напорный ящик, который равномерно распределяет волокнистую суспензию по ширине формируемого бумажного листа.

Упаковочная и целлюлозно-бумажная промышленность в ближайшее десятилетие

Статья (PDF-729KB)

Из того, что вы читали в прессе и слышали на улицах, вы, возможно, простите себе, что считаете, что бумажная и лесная промышленность быстро исчезают вслед за оцифровкой. В 2015 году мировой спрос на бумагу для печати впервые в истории снизился, а падение спроса на эту продукцию в Северной Америке и Европе за последние пять лет оказалось более заметным, чем даже самые пессимистичные прогнозы.

В 2015 году мировой спрос на бумагу для печати впервые в истории снизился, а падение спроса на эту продукцию в Северной Америке и Европе за последние пять лет оказалось более заметным, чем даже самые пессимистичные прогнозы.

Но бумажная и лесная промышленность в целом растет, хотя и более медленными темпами, чем раньше, поскольку другие продукты заполняют пробел, оставленный сокращающейся полиграфической бумагой. 1 1.

Сегмент бумаги для печати включает газетную бумагу, бумагу для печати и бумагу для письма. рынок (приложение 1). Упаковка растет во всем мире, наряду с папиросной бумагой и целлюлозой для средств гигиены. Несмотря на то, что рынок целлюлозы для текстильного производства пока еще относительно невелик, он растет. И в многочисленных лабораториях и центрах разработки идет широкий поиск новых применений и применений древесины и ее компонентов. Бумажная и лесопромышленная промышленность не исчезают — это далеко не так. Но он меняется, трансформируется и развивается. Мы утверждаем, что отрасль переживает самую существенную трансформацию за многие десятилетия.

Бумажная и лесопромышленная промышленность не исчезают — это далеко не так. Но он меняется, трансформируется и развивается. Мы утверждаем, что отрасль переживает самую существенную трансформацию за многие десятилетия.

Экспонат 1

Мы стремимся предоставить людям с ограниченными возможностями равный доступ к нашему веб-сайту. Если вам нужна информация об этом контенте, мы будем рады работать с вами. Пожалуйста, напишите нам по адресу: [email protected]

В этой статье мы описываем изменения, которые, по нашим наблюдениям, происходят в отрасли, и определяем задачи, которые генеральным директорам и их руководящим командам придется решать в течение следующего десятилетия.

Изменение структуры отрасли

Структура отраслевого ландшафта меняется. Изменения не столь драматичны по отдельности, но накопление изменений в долгосрочной перспективе достигло точки, когда они имеют значение.

Консолидация была основным фактором во многих сегментах отрасли. Большие стали больше в выбранных ими областях деятельности. На агрегированном уровне крупнейшие в мире компании по производству бумаги и лесоматериалов не сильно выросли, если вообще выросли, а некоторые из них уменьшились в размерах. Что они сделали, так это сосредоточили свои усилия на меньшем количестве сегментов. В результате уровни концентрации в определенных сегментах в целом, если не повсеместно, увеличились (Иллюстрация 2). В некоторых сегментах, таких как североамериканский тарный картон и мелованная мелованная бумага, концентрация собственности, определяемая традиционными подходами к определению границ сегментов, может достигать уровня, при котором компаниям будет трудно найти дополнительные возможности для приобретения, которые могут быть одобрены антимонопольными органами.

Большие стали больше в выбранных ими областях деятельности. На агрегированном уровне крупнейшие в мире компании по производству бумаги и лесоматериалов не сильно выросли, если вообще выросли, а некоторые из них уменьшились в размерах. Что они сделали, так это сосредоточили свои усилия на меньшем количестве сегментов. В результате уровни концентрации в определенных сегментах в целом, если не повсеместно, увеличились (Иллюстрация 2). В некоторых сегментах, таких как североамериканский тарный картон и мелованная мелованная бумага, концентрация собственности, определяемая традиционными подходами к определению границ сегментов, может достигать уровня, при котором компаниям будет трудно найти дополнительные возможности для приобретения, которые могут быть одобрены антимонопольными органами.

Экспонат 2

Мы стремимся предоставить людям с ограниченными возможностями равный доступ к нашему веб-сайту. Если вам нужна информация об этом контенте, мы будем рады работать с вами. Пожалуйста, напишите нам по адресу: [email protected]

Пожалуйста, напишите нам по адресу: [email protected]

Образовалась группа компаний, которая не идентична группе крупнейших компаний, но частично пересекается с ней и состоит из представителей различных географических регионов и сегментов рынка. Компании этой группы подготовились к дальнейшему росту благодаря высокой марже и низкому долгу (Рисунок 3). Наш анализ показывает, что финансовые ресурсы, доступные некоторым членам этой группы для стратегических капиталовложений, могут быть в пять-десять раз больше, чем у других ведущих игроков отрасли. Это потенциально представляет собой мощную силу для изменений в отрасли, и в течение следующих нескольких лет будет интересно посмотреть, как эти компании решат тратить свои ресурсы. Некоторые из этих компаний с большими денежными средствами и значительными ежегодными денежными потоками, которые можно использовать для стратегических капиталовложений, могут даже столкнуться с проблемой поиска возможностей в масштабе, который соответствует этим ресурсам.

Экспонат 3

Мы стремимся предоставить людям с ограниченными возможностями равный доступ к нашему веб-сайту. Если вам нужна информация об этом контенте, мы будем рады работать с вами. Пожалуйста, напишите нам по адресу: [email protected]

Где есть лидеры, там есть и отстающие. Мы считаем, что явные различия в результатах деятельности компаний отрасли продолжают вызывать интерес у инвесторов и участников прямых инвестиций в отрасли, в которой уже происходят существенные реструктуризация и слияния и поглощения.

Изменение сегментов рынка

Независимо от того, имеют ли компании хорошие возможности для дальнейшего роста или им все еще необходимо заслужить право на рост, они могут ожидать роста спроса на бумагу и картон в течение следующего десятилетия. Рынок полиграфической бумаги по-прежнему будет сталкиваться со снижением спроса во всем мире, и наше исследование еще не нашло убедительных аргументов в пользу определенного минимального уровня будущего спроса. Но это снижение должно быть уравновешено увеличением спроса на упаковку — как промышленную, так и потребительскую — и санитарно-гигиенические изделия. В целом спрос на продукты на основе волокна будет расти во всем мире, причем некоторые сегменты будут расти быстрее, чем другие (Иллюстрация 4).

Но это снижение должно быть уравновешено увеличением спроса на упаковку — как промышленную, так и потребительскую — и санитарно-гигиенические изделия. В целом спрос на продукты на основе волокна будет расти во всем мире, причем некоторые сегменты будут расти быстрее, чем другие (Иллюстрация 4).

Экспонат 4

Мы стремимся предоставить людям с ограниченными возможностями равный доступ к нашему веб-сайту. Если вам нужна информация об этом контенте, мы будем рады работать с вами. Пожалуйста, напишите нам по адресу: [email protected]

Эта картина не лишена неточностей. Одним туманным пятном в небе спроса могут быть опасения по поводу того, насколько быстро спрос будет расти в Китае. Ожидания роста всего несколько лет назад оказались слишком оптимистичными не только в отношении бумаги для печати, но также в отношении папиросной бумаги и упаковки. А недавно, в результате потрясений на рынке переработанного волокна, китайские пользователи гофроупаковки сократили свое потребление за счет снижения веса и использования многоразовых пластиковых коробок. Учитывая вес Китая на мировом рынке бумаги и картона, даже относительно скромные изменения могут оказать существенное влияние.

Учитывая вес Китая на мировом рынке бумаги и картона, даже относительно скромные изменения могут оказать существенное влияние.

То, как эти тенденции спроса повлияют на прибыльность отрасли, конечно же, будет в значительной степени зависеть от действий отрасли в сфере предложения. Общеизвестно, что трудно прогнозировать движение предложения более чем на несколько лет вперед, но мы считаем, что следующие наблюдения имеют отношение к этому обсуждению.

- Графическая бумага, особенно газетная бумага и мелованная бумага, а также немелованная бумага, будет по-прежнему сталкиваться с резким снижением спроса и значительным давлением по реструктуризации производственных мощностей. Мы, вероятно, увидим продолжающееся преобразование машин в упаковочную и специальную бумагу, а также более инновационные структурные изменения, которые включают инновации в области распределения и цепочки поставок. Такие структурные изменения уже оказывают влияние, и прибыльность компаний, производящих полиграфическую бумагу, вновь выросла после нескольких лет застоя.

В то же время турбулентность на рынке полиграфической бумаги распространилась на сегменты упаковки и санитарно-гигиенической бумаги, при этом производительность увеличилась в сегментах, которые на самом деле в ней не нуждаются.

В то же время турбулентность на рынке полиграфической бумаги распространилась на сегменты упаковки и санитарно-гигиенической бумаги, при этом производительность увеличилась в сегментах, которые на самом деле в ней не нуждаются. - Потребительская упаковка и салфетки будут в значительной степени определяться демографическими сдвигами и потребительскими тенденциями, такими как потребность в удобстве и экологичности. Он будет расти примерно на одном уровне с ВВП. Мы ожидаем, что инновации станут решающим фактором успеха, особенно в свете недавних опасений по поводу отходов пластиковой упаковки, которые могут таить в себе как возможности, так и проблемы для потребительской упаковки на основе волокна. Но мы не уверены, насколько далеко производители упаковки смогут продвигать инновации сами по себе. Очевидно, что они могут взять на себя инициативу в разработке материалов, но им, возможно, придется следовать примеру розничных продавцов и компаний, производящих потребительские товары, и сотрудничать с ними в таких областях, как форматы, использование и технологии.

В то же время необходимо будет управлять притоком мощностей из сегмента полиграфической бумаги.

В то же время необходимо будет управлять притоком мощностей из сегмента полиграфической бумаги. - Транспортная и промышленная упаковка также увидит возможности для инноваций и определенного количества изменений, создающих ценность, на стыке между требованиями устойчивости, электронной коммерцией и технологической интеграцией. По нашим оценкам, электронная коммерция будет стимулировать примерно половину роста спроса на транспортную упаковку в течение следующих нескольких лет. По мере того, как упаковка адаптируется к этому конкретному каналу, ей придется находить новые решения множества проблем, таких как доставка последней мили, выбор экологичности между упаковкой на основе волокна и легкой пластиковой упаковкой, а также потенциальное слияние транспорта. вторичная) и потребительская (первичная) упаковка, и это лишь некоторые из них.

- Волокно за последние два года пережило несколько непростых периодов, в основном к удовольствию производителей целлюлозы и к огорчению пользователей.

Цены на древесину лиственных и хвойных пород неуклонно растут с 2017 года из-за медленного запуска мощностей (целлюлоза лиственных пород), ограниченного расширения мощностей и определенной психологии отрасли. За последние два года цены во всем мире прошли через то, что мы бы назвали «режимом взлета», при котором цены значительно и необычно превышают издержки предельного производителя. Такие ситуации, наблюдаемые время от времени во многих других отраслях промышленности, связанных с сырьевыми материалами, редко бывают долговечными. Действительно, с начала 2019 г., цены упали — в Китае резко.

Цены на древесину лиственных и хвойных пород неуклонно растут с 2017 года из-за медленного запуска мощностей (целлюлоза лиственных пород), ограниченного расширения мощностей и определенной психологии отрасли. За последние два года цены во всем мире прошли через то, что мы бы назвали «режимом взлета», при котором цены значительно и необычно превышают издержки предельного производителя. Такие ситуации, наблюдаемые время от времени во многих других отраслях промышленности, связанных с сырьевыми материалами, редко бывают долговечными. Действительно, с начала 2019 г., цены упали — в Китае резко.

Хотите узнать больше о нашей практике производства бумаги и лесоматериалов?