Российское производство керамических изделий

Благодаря распространенности глины на территории России, российскому керамическому производству уже очень много веков. Поэтому в России существует множество видов керамики и направлений по изготовлению изделий из различных глиняных масс. По сей день мастера-керамисты изобретают новые формы и текстуры глиняных изделий.

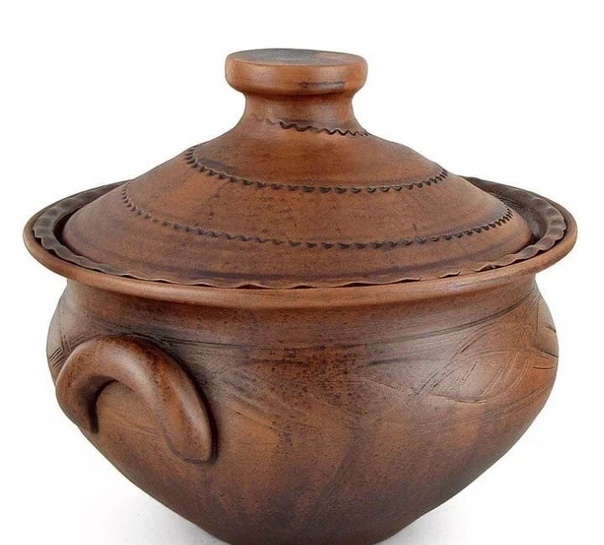

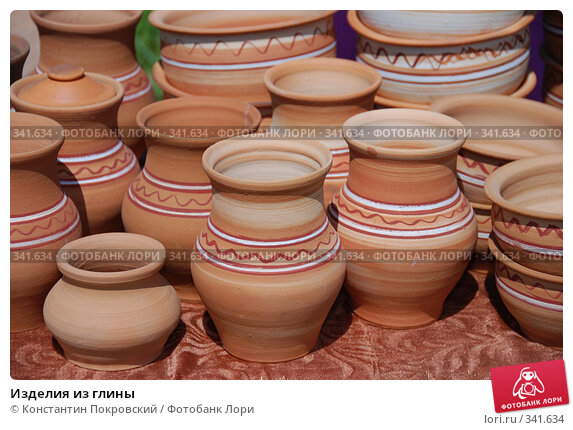

Например, скопинское гончарное производство изготавливает различную посуду для дома: горшочки, кувшины и крынки, миски и тарелки. Скопинская керамика также включает в себя и производство игрушек в форме животных, а также свистулек. Игрушки имеют простые формы и покрыты разноцветной глазурью.

На протяжении десятилетий гжельская глина считалась лучшей из добываемых в России.

Самая знаменитая фабрика по изготовлению керамических игрушек — это конечно же «Дымковская игрушка». Эта играшка мало чем отличалась от других по своей форме, но её особенностью стала характерная оригинальная роспись. После обжига, изделие окрашивается белилами (раннее — разведенным на молоке мелом). А затем мастера выполняют роспись яркими красками. Раньше для покрытия игрушек использовали даже сусальное золото. Среди дымковских игрушек можно найти разные, иногда даже мифические, образы.

Так же умелые мастера делают целые керамические композиции из фигур людей и животных.

Так же умелые мастера делают целые керамические композиции из фигур людей и животных.Псковское гончарное производство также является одним из старейших в России. «Псковский гончар» производит глазурованные изделия для дома из красной глины. В их ассортимент входит посуда для готовки и сервировки, игрушки, цветочные горшки и вазы.

Благодаря особой тульской глине, у филимоновской игрушки получаются очень стройные и высокие фигуры людей. Мастерицы при лепке, способны вытягивать глину в любую высоту. Тематика филимоновских игрушек разнообразна: здесь можно увидеть деревенский и городской был, сказочные и фантастические образы.

Российское керамическое производство славится не только гончарными изделиями для дома и интерьера. Керамические изделия нашли свое применение во многих сферах жизни человека. Керамика широко применяется в строительстве: из нее делают кирпичи и керамическую плитку. Керамика является материалом, который уже давно используют в стоматологии.

. Эта керамическая посуда для готовки и сервировки была произведена и на старейших предприятия России и в небольших домашних мастерских художников-керамистов. Все эти изделия объединяет высокое качестве и безукоризненное исполнение. В

Технологии изготовления керамических изделий : Схема изготовления керамики

Сухая глина, замешанная с определенным количеством воды, образует глиняное тесто, по свойствам отличающееся от сухой глины, так как оно становится в той или иной мере пластичным.

Если глиняное тесто, из-за природных качеств глины, получается слишком пластичным (жирным), его нужно сделать более « тощим», введя в него, например, песок или другие каменистые неглинистые материалы.

Такая искусственная масса лучше поддается сушке и обжигу, благодаря чему она меньше сокращается в объеме. Поэтому значительно уменьшается опасность образования трещин на изделии, а кроме того, облегчается соблюдение заданных размеров при его изготовлении.

Керамическое тесто, в которое введено несколько глин или несколько тощих материалов, например полевой шпат и мел (последние — для понижения температуры спекания и оплавления), можно назвать сложной керамической массой.

Такие массы могут быть приготовлены не только в пластичном, но и в жидком состоянии (шликер), а кроме того, — в полусухом и сухом. Это обусловлено принятым методом формования изделий, а само состояние — количеством воды в массе.

Под нормальным тестом (массой) подразумевается набухшее тесто такой консистенции, при которой оно не прилипает к рукам, легко, не загрязняя рук, уминается и формуется. Это состояние устанавливается особой пробой.

Масса любого вида должна быть доведена ручным или машинным способом до однородного состояния и содержать достаточно влаги, позволяющей ей легко формоваться. Важно, чтобы при обработке масса была освобождена от пузырьков воздуха, которые могут разорвать черепок на мелкие куски при обжиге.

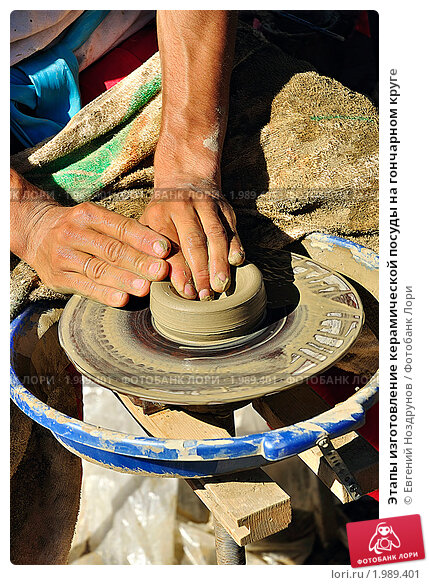

Изделия из приготовленной массы формуют различными способами: ручным формованием (лепкой), точением на гончарном круге, прессованием, литьем и иными способами, пользуясь только руками или деревянными, гипсовыми, стальными и другими формами, а также машинами.

Приготовленное сырое изделие («сырец») даже в обычных атмосферных условиях высыхает и отвердевает. Для ускорения сушки полуфабрикат помещают в теплое сухое место или в специально подогреваемое помещение — сушило.

В течение сравнительно короткого периода, зависящего от свойств глины (массы), условий сушки и ее продолжительности, форма изделия может быть подправлена инструментом, а также доработана с целью нанесения, например, рельефного декора. Но за гранью так называемого кожетвердого состояния изделие теряет свои рабочие качества и только при весьма большом опыте может быть подправлено или изменено в конфигурации.

Если изделие («сырец») хранится в нормальных атмосферных условиях, сравнительно легкая обработка его, например с помощью резца, возможна приблизительно в течение суток.

Даже хорошо высушенные изделия способны размокать в водных суспензиях глазурей или красок, а поэтому путем предварительного обжига им придают прочность, подобную камню, и неразмокаемость в воде. Чаще всего их обжигают не при полной необходимой для созревания черепка температуре, а несколько меньшей, как говорят, «на утель». Однако, если изделие толстостенное, то не исключена возможность глазурования его прямо по сырой поверхности.

После первого обжига черепок имеет в основном еще пористую структуру. Керамисты работают над изысканием эффективных водоустойчивых добавок, которые позволили бы исключить утельный обжиг.

Глазурование и декорирование.После того, как изделие остынет, его глазуруют, обжигают и декорируют или же сразу декорируют, а затем глазуруют прозрачной глазурью, т. е. наносят тонкий слой водной суспензии глазури, и обжигают. Изделие, подвергнутое второму обжигу, становится водонепроницаемым и гигиеничным в употреблении.

Не все виды керамики глазуруют.

Второй обжиг (политой, глазурный).Целью этого обжига является «приплавление»нанесенной глазури к черепку. В соответствии со специальным режимом повышают температуру печи до предельно необходимой. Конечная температура этого обжига обычно зависит от той температуры, при которой « созревает» глинистая масса, а также от температуры плавкости глазури.

Глиняные изделия типа гончарных обжигают при температуре 800 — 1000°С, изделия с каменным черепком, например плитки для полов, при 1200 — 1300°С; для так называемого твердого фарфора требуется температура 1350 — 1400°С.

Третий обжиг (муфельный).Этому обжигу подвергают не каждый вид керамики: весьма часто он используется применительно к белому тонкому товару («белью»), например фарфору. В таком случае его расписывают в основном надглазурными керамическими красками, флюсующимися и приплавляющимися при 800 — 900°С и даже ниже.

При выполнении уникальных художественных изделий иногда возникает необходимость и в четвертом и пятом обжигах, что зависит от технологических свойств используемой палитры красок.

* В керамике черепком называют целое тело изделия, а также кусок.

Из книги А. И. Миклашевского (Кандидата химических наук) «Технология художественной керамики», P.S.

На данный момент ни одного комментария не добавлено, будьте первым!

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ХУДОЖЕСТВЕННОЙ КЕРАМИКИ — Керамика

Глава VIОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССАХ КЕРАМИЧЕСКОЙ ТЕХНОЛОГИИВсе производственные процессы керамической технологии на современном заводе подразделяются на: основные, дополнительные, подсобные, вспомогательные.

К основным производственным процессам относятся:

— подготовка сырьевых материалов для керамической массы и глазури;

— приготовление керамической массы и глазури;

— формование керамических изделий;

— сушка отформованных полуфабрикатов;

— обжиг;

— обработка керамических изделий.

К дополнительным производственным процессам относят добычу сырья и его обогащение.

Подсобные производственные процессы обеспечивают функционирование основной керамической технологии. К ним относятся: приготовление эмалей, глазурей, красок, ангобов, огнеприпасов для обжига изделий, изготовление пористых форм для формования изделий.

Вспомогательные производственные процессы создают и поддерживают условия, необходимые для обслуживания и осуществления основных и подсобных процессов. К ним относят: ремонтные работы, энергообеспечение, складские работы и т. п.

Подготовка сырьевых материалов включает в себя операции по грубому, среднему измельчению, среднему и тонкому помолу, разделению по зерновому составу, очистке от примесей, обжигу. Многие физико-механические свойства масс, полуфабрикатов и готовых изделий в значительной степени формируются еще на первичных этапах переработки исходного сырья и зависят от конструктивных особенностей и режимов работы перерабатывающего оборудования. Например, использование в массе тонкоизмельченного каолина (с размером частиц менее 2 мкм) повышает пластичность массы, увеличивает прочность высушенных полуфабрикатов в 2 раза; уменьшение размера зерен кварца приводит к увеличению плотности и усадки изделий.

Например, использование в массе тонкоизмельченного каолина (с размером частиц менее 2 мкм) повышает пластичность массы, увеличивает прочность высушенных полуфабрикатов в 2 раза; уменьшение размера зерен кварца приводит к увеличению плотности и усадки изделий.

Для получения определенного зернового состава каменистые виды сырья (полевой шпат, кварц, пегматит и др.) последовательно измельчают на дробилках, бегунах, размалывают в шаровых мельницах мокрого помола, расположенных в массозаготовительном цехе (МЗЦ).

Приготовление керамической массы и глазурей. Керамическая масса представляет собой смесь исходных сырьевых материалов, из которой в дальнейшем изготовляют керамические изделия. В зависимости от методов формования изделий различают массы: формовочные, литейные и прессовочные, имеющие различную степень влажности. Технология приготовления каждой массы характеризуется своими особенностями, которые будут рассмотрены ниже.

В процессе приготовления керамических масс и глaзyрей производят весовое дозирование предварительно измельченных каменистых и глинистых компонентов и их перемешивание. Измельченные компоненты, слитые из шаровых мельниц и мешалок, смешивают в сборниках, оборудованных размешивающими механизмами. Жидкую массу, в которую входят все ее компоненты, процеживают через сито для удаления крупных частиц и по сторонних включений, а затем очищают на магнитных установках от железистых магнитных включений. Оно тащенную керамическую суспензию далее подвергают частичному обезвоживанию на камерных фильтр-прессах или в башенно-распылительных сушилках или используют самостоятельно в виде шликера для формования изделий методом литья. Перед подачей на формование массу с фильтр-прессов в виде «коржей» направляют в вакуумные прессы для улучшения ее формовочных свойств.

Измельченные компоненты, слитые из шаровых мельниц и мешалок, смешивают в сборниках, оборудованных размешивающими механизмами. Жидкую массу, в которую входят все ее компоненты, процеживают через сито для удаления крупных частиц и по сторонних включений, а затем очищают на магнитных установках от железистых магнитных включений. Оно тащенную керамическую суспензию далее подвергают частичному обезвоживанию на камерных фильтр-прессах или в башенно-распылительных сушилках или используют самостоятельно в виде шликера для формования изделий методом литья. Перед подачей на формование массу с фильтр-прессов в виде «коржей» направляют в вакуумные прессы для улучшения ее формовочных свойств.

Сырые (нефриттованные) глазури приготовляют путем совместного мокрого тонкого помола в шаровом мельнице предварительно измельченных и дозированных сырьевых материалов. Время помола глазурей значительно больше времени помола керамических масс.

В процессе приготовления (измельчения, просеивания, обезвоживания и т. п.) керамических масс и глазурей около 5. 6% сырья безвозвратно теряется. Еще большие потери (15. 25%) наблюдаются при сортировке и предварительном обжиге жильного кварца, пегматита и полевого шпата.

п.) керамических масс и глазурей около 5. 6% сырья безвозвратно теряется. Еще большие потери (15. 25%) наблюдаются при сортировке и предварительном обжиге жильного кварца, пегматита и полевого шпата.

Формование керамических изделий. В производстве художественной керамики для изготовления изделий применяют преимущественно методы формования из пластичной (пластическое формование) или жидкой массы — шликера (литье). В последние годы за рубежом широко используется метод изостатического (гидростатического) прессования изделий из порошкообразных масс. Все методы формования обеспечивают сохранение приданной изделиям в процессе формования формы.

Пластическое формование — наиболее древний метод, который прошел путь от ручной отминки до современных многошпиндельных автоматов и полуавтоматов. Этим методом изготовляют плоские изделия (блюдца, тарелки), а также полые изделия в форме тел вращения. Изделия же более сложной конфигурации, а также тонкостенные (суповые овальные вазы, селедочники, сервизные изделия, скульптура) изготовляют методом литья в пористые формы. Метод литья осуществляют вручную или на литейных полуавтоматах и механизированных установках.

Метод литья осуществляют вручную или на литейных полуавтоматах и механизированных установках.

Сушка отформованных полуфабрикатов. Для придания отформованному изделию механической прочности, необходимой для последующих технологических операций, его подвергают сушке. В процессе сушки происходит удаление воды, сопровождающееся уплотнением (усадкой) отформованного изделия (полуфабриката) за счет объемных изменений. Максимальное уплотнение изделий наступает в начальный период сушки и соизмеримо с количеством удаляемой влаги.

Усадочные изменения в полуфабрикате протекают неравномерно по всему объему изделий, что может привести к появлению напряжений и, как следствие, к браку в виде коробления (деформации) и трещин. Поэтому очень важно правильно выбрать режим сутки и параметры сушильного агента — нагретого воздуха.

Плоские изделия обычно сушат в формах. Изделия, изготовленные методом литья, сначала подвяливают в формах до придания изделиям необходимой прочности, а затем извлекают из форм и досушивают до влажности 1. 2,5%.

2,5%.

Для сушки массовых изделий используют конвейерные сушилки с направленными потоками горячего воздуха. В этих сушилках процесс сушки совмещается с операцией транспортирования изделий в направлении технологического потока. Отдельные художественные изделия сушат в камерных сушилках периодического действия, где полуфабрикаты высушиваются на полках или вагонетках. Для особо сложных изделий применяют естественную сушку на многоярусных стеллажах, расположенных у рабочих мест. Длительность искусственной сушки зависит от типа применяемых сушилок, методов сушки и других факторов и колеблется в пределах от 0,25 до 3 ч.

Обжиг. Тонкостенные керамические изделия обычно обжигают двукратно. При первом обжиге черепку придается механическая прочность, а также завершается процесс разложения глинистых минералов и дегазация черепка. Операция первого обжига необходима для высокохудожественных и тонкостенных изделий, подвергающихся впоследствии процессу глазурования, основанному на способности керамического черепка впитывать в себя влагу без размокания и коробления.

Второй обжиг — политой, т. е. обжиг изделий после нанесения глазури, придает изделиям необходимые эксплуатационные свойства: термостойкость, механическую прочность, химическую стойкость, водо — и газонепроницаемость и др. В процессе обжига в керамическом черепке происходят необратимые физико-химические процессы, придающие ему декоративные и технические свойства.

Обжиг керамических изделий состоит из нагревания, выдержки при конечной температуре и охлаждения. При этом скорость нагревания спекаемой керамики должна быть такой, чтобы обеспечивалось постепенное удаление газов. Продолжительность выдержки и максимальная температура при обжиге зависят от типа и назначения керамических изделий. Обычно оптимальная температура спекания находится в пределах 950. 1450°С.

Изделия художественной керамики обжигают в камерных печах (горнах) периодического действия, а также в туннельных печах непрерывного действия. При низкотемпературном обжиге (до 1000°С) используют безвагонеточные щелевые печи, где изделия перемещаются на плитах, лещадках, ленточных конвейерах. Продолжительность обжига изделий в таких печах колеблется от 2 до 30 ч и более.

Продолжительность обжига изделий в таких печах колеблется от 2 до 30 ч и более.

Обработка керамических изделий. Некоторые виды керамических изделий после первого обжига с целью придания им определенных свойств подвергаются дальнейшей обработке, например ангобированию, глазурованию, а после окончательного (политого) обжига — росписи.

Ангобирование применяют для декоративной отделки изделия. Толщина слоя ангобного покрытия зависит от состава и назначения и колеблется от 0,1 до 0,2 мм.

Глазурь—тонкий стекловидный слой толщиной 0,1. 0,3 мм наносят на поверхность керамических изделий, чтобы придать им красивый внешний вид, повышенную стойкость к воздействию воды, пыли, агрессивных сред и др.

Роспись керамических изделий выполняют керамическими красками методом живописи, отводки, печати, аэрографии, деколи, рельефной декорировки накладными эмалями, гравировки, резьбы и т. д.

Ангобы, глазури и краски закрепляют на изделиях дополнительным обжигом. После закрепления красок и ангобов готовые изделия сортируют, комплектуют и упаковывают для отправки потребителям.

Особенности технологии производства различных видов изделий художественной керамики. Технология изготовления той или иной группы керамических изделий отличается в основном количественным составом компонентов, входящих в состав шихты, методами их переработки, способами формования, режимами обжига, методами декорирования.

Из рассматриваемых в данном учебнике изделий наиболее сложной технологией обладают фарфоровые и фаянсовые изделия. На примере этой технологии изучается весь технологический процесс изготовления изделий художественной керамики. Принципиальная схема производства фарфоровых изделий приведена на стр. 53.

Для производства фарфора и фаянса используют в отличие от других видов художественной керамики более чистые, обогащенные сырьевые материалы, с ограниченным содержанием красящих оксидов железа и титана. Такое сырье обеспечивает фарфоровым и фаянсовым изделиям белизну, что позволяет при декорировании использовать большую палитру красок и методов их нанесения.

Для производства терракотовых, гончарных и майоликовых изделий используют местные легкоплавкие глины. Чтобы улучшить однородность керамических масс, для производства этих изделий широко применяют точное дозирование компонентов шихты, тщательное ее перемешивание. Состав майоликовых масс готовят аналогично гончарным и терракотовым, но в шихту вводят большее количество компонентов для регулирования свойств изделия.

Составы масс каменных изделий по сравнению с фарфоровыми содержат больше легкоплавких глин, поэтому в каменную массу плавней вводят в 2. 3 раза меньше, чем в фарфоровую. С технологической точки зрения производство каменных изделий существенно не отличается от производства фарфоровых и фаянсовых изделий.

© 2004-2009 Творческое объединение. Керамика. Этика и педагогика.

http://olkolon. narod. ru/

О нашем производстве

Производство «Керамика Золотое» было основано в 2003 году по инициативе братьев Константина и Спартака Игнатовых на базе бывшего Золотовского Райпромкомбината, где издавна производились различные керамические изделия. Былое керамическое производство было не просто воссоздано, но и получило новое развитие, кардинально сменив свой профиль под стать актуальным тенденциям и веяниям современного мира. Не смотря на совершенствование технологий при производстве, сохранились традиции народных художественных промыслов. Таким образом, керамические изделия обрели былую художественную красоту и современное качество.

Былое керамическое производство было не просто воссоздано, но и получило новое развитие, кардинально сменив свой профиль под стать актуальным тенденциям и веяниям современного мира. Не смотря на совершенствование технологий при производстве, сохранились традиции народных художественных промыслов. Таким образом, керамические изделия обрели былую художественную красоту и современное качество.В 2004 году налажено производство глиняных игрушек, керамических копилок и другой сувенирной продукции.

В 2005 году открыто производство цветочных керамических горшков, красной и шамотной глины.

В 2007 году началось производство вазонов, больших горшков для цветов и растений, изготовленных из шамотной глины.

В 2008 – 2009 годах получило развитие производство садовых фигур, керамических мангалов, свистулек из глины, бонсайниц, панно для бань и кухонь.

В 2010 – 2011 годах был открыт новый керамических цех по производству глиняных горшков.

В 2013 году положено начало гончарного производства, что позволило возродить былое ремесло и получить статус народных художественных промыслов. Более 20-и гончарных изделий были зарегистрированы (на Федеральном уровне) в качестве изделий народных художественных промыслов признанного художественного достоинства.

Гончарные изделия признанного художественного достоинства

С 2015 года в нашей компании развивается производство клинкерной плитки, декоративных панно из плитки, изразцов, тандыров.

Клинкерная плитка для фасадов, печей, каминов.

Качество наших керамических изделий по достоинству оценили как эксперты на международных выставках, так и рядовые покупатели нашей продукции.

Неповторимая техника ручной лепки вместе с ручной росписью керамическими глазурями позволяет получить богатый выбор фактур, сюжетов и ярких образов, что даёт неиссякаемые возможности при производстве изделий из керамики.

Мы можем с уверенностью заявить, что вся продукция нашего производства уникальна на рынке интерьерной, ландшафтной и строительной керамики.

Мы можем с уверенностью заявить, что вся продукция нашего производства уникальна на рынке интерьерной, ландшафтной и строительной керамики.Мы постоянно расширяем и обновляем ассортимент изделий. Всегда рады предложить Вам что-то новое, удовлетворяя потребности и желания как постоянных, так и новых клиентов.

Благодаря гибкой ценовой политике «Керамика – Золотое» предлагает своим клиентам качественные керамические изделия по самым доступным ценам, что позволяет нам конкурировать не только с российскими производителями керамики, но даже с китайскими, вьетнамскими и немецкими лидерами рынка.

В настоящее время «Керамика – Золотое» активно сотрудничает с партнёрами в России, Казахстане, Армении, Финляндии и ОАЭ. Мы поставляем керамические изделия оптом, как небольшим магазинам, так и крупным оптовым торговым компаниям, торговым сетям, предоставляя им значительные скидки и особые условия.

В марте 2014 года открыт интернет-магазин для розничных продаж керамики по Российской Федерации.

Мы стремимся к возрождению российского керамического производства, делая акцент на качество и сохранение народных художественных промыслов. Нам важно, чтобы каждый клиент имел возможность приобрести керамику российского производства и достойного качества.

Мы всегда рады и открыты к сотрудничеству!

Сырье для производства керамических изделий

> Статьи > Сырье для производства керамических изделийОсновное сырье для производства керамических изделий — глины и непластичные материалы, к которым относят выгорающие и отощающие добавки, плавни. Хорошая сырьевая масса должна соответствовать нескольким требованиям:

- быть достаточно пластичной, чтобы можно было изготовить различные изделия,

- после обжига сохранять высокую прочность и водостойкость,

- обладать незначительной усадкой,

-

иметь определенную пористость и теплопроводность.

Главный компонент для производства керамических изделий — каолинитовые глины. Они образуются в результате разрушения и химического разложения полевошпатовых и метаморфических горных пород солнечными лучами, водой, колебаниями температур. Каолины — это первичные глины. Их особенность — в том, что после обжига они сохраняют белый цвет.

Для производства керамики используют также гидрослюдистые и бентонитовые глины. Первые являются легкоплавкими и востребованы в создании строительной керамики. Вторые пригодны для изготовления фарфоровых изделий.

Чтобы придать нужные свойства, к керамической массе примешивают различные добавки:

- порообразующие — помогают уменьшить плотность и теплопроводность,

- пластифицирующие — за счет них сырье становится более податливым и легче принимает нужную форму,

- плавни — понижают температуру спекания.

Основные свойства глин

Использование глины в качестве сырья для производства кирпича и керамических изделий обусловлено целым комплексом свойств. Особенно выделяют следующие из них.

Особенно выделяют следующие из них.

- Пластичность — способность глиняной массы деформироваться под влиянием механических нагрузок и сохранять нужную форму после прекращения воздействия. Пластичность определяется количеством воды, которую нужно добавить для получения удобоформуемого сырья.

- Спекаемость — способность при обжиге формировать прочный камневидный черепок. Нагрев запускает физические и химические процессы, которые полностью меняют структуру материала.

- Огнеупорность — свойство выдерживать воздействие высоких температур без деформации. По этому признаку все глины делят на легкоплавкие, тугоплавкие и огнеупорные. Для производства качественных облицовочных керамических изделий используют тугоплавкую сырьевую массу.

Для придания облицовочной керамике привлекательного внешнего вида применяют глазури и ангобы. Глазурь представляет собой прозрачное или непрозрачное стеклообразное покрытие в любой цветовой гамме. Ангобы делают из цветной глины. Они образуют при обжиге не глянцевое, а матовое покрытие.

Ангобы делают из цветной глины. Они образуют при обжиге не глянцевое, а матовое покрытие.

При изготовлении многослойных керамических изделий обязательно учитывают свойства каждого компонента сырья. Такой подход позволяет избежать растрескивания и отслоения отделочных слоев, что значительно повышает качество и срок службы готовой керамики.

Все статьи

Современные технологии производства и разновидности керамических изделий Текст научной статьи по специальности «Прочие социальные науки»

УДК 666.3:738

С. А. Муртазина

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РАЗНОВИДНОСТИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

Ключевые слова: керамика, производство, традиционные и современные технологии.

Керамика с древнейших времен занимает одно из ведущих мест в быту и декоративно-прикладном искусстве. Она прошла сложный путь от примитивных сосудов и грубых кирпичей, формовнных вручную, до изящного фарфора и новых достижений современной науки.

Она прошла сложный путь от примитивных сосудов и грубых кирпичей, формовнных вручную, до изящного фарфора и новых достижений современной науки.

Keywords: ceramics, production, traditional and modern technology.

Pottery from ancient times is one of the leading places in the home, and arts and crafts. It was a difficult path from primitive vessels and gross bricks formovnnyh manually to fine china and new achievements of modern science.

Технология керамики является одной из наиболее древних отраслей знания, в которых собран опыт многих поколений. Производство глиняных изделий появилось в далекой древности. Даже на самом низком уровне культурного развития человек хранил сухие и жидкие продукты в сосудах. Наиболее подходящим, доступным и распространенным для этого материалом являлась глина. Глиняные сосуды выполнялись из распластанных кусков глины. Позднее изобретен гончарный формовочный круг. Ранние глиняные изделия высушивались на солнце или в тени (на открытом воздухе), они ещё не обжигались, поэтому при смачивании водой быстро разрушались. Позднее найден способ придания изделиям большей прочности путем обжига. При этом на изделиях, соприкасающихся с золой, образовывалась стекловидная пленка, что привело ещё и к открытию глазури и стекла.

Позднее изобретен гончарный формовочный круг. Ранние глиняные изделия высушивались на солнце или в тени (на открытом воздухе), они ещё не обжигались, поэтому при смачивании водой быстро разрушались. Позднее найден способ придания изделиям большей прочности путем обжига. При этом на изделиях, соприкасающихся с золой, образовывалась стекловидная пленка, что привело ещё и к открытию глазури и стекла.

Расцвет керамики как художественного ремесла происходит в период архаики Древней Греции. Именно в это время появляется слово «керамика». Оно происходит от названия одного из предместий Афин — Керамик (он же означает «глина»), славившегося в VI — V веках до н.э. своими гончарами. В современном понимании под керамикой подразумеваются изделия на основе глины, оксидов, бескислородных и других неметаллических и неорганических соединений, полученные посредством обжига -высокотемпературной тепловой обработки (свыше 800°С). Важнейшей особенностью керамики является то, что исходное состояние сырьевых материалов представляется в дисперсном состояние (порошок), а конечное их состояние -поликристаллическое, т. е. цельное твердое тело, которое состоит из зерен-кристаллов [1].

е. цельное твердое тело, которое состоит из зерен-кристаллов [1].

По производственно-отраслевому признаку керамика подразделяется на такие виды, как архитектурно-строительная, архитектурно-

художественная, химически стойкая, бытовая, огнеупорная и др. Архитектурно-строительной керамикой являются фасадно-облицовочные (плитки, лицевой кирпич), строительно-стеновые материалы (кирпич, камни и др.), кровельные (черепица), облицовочные плитки для пола и интерьера зданий, санитарно-технические изделия,

канализационные и дренажные трубы и др. Архитектурно-художественная керамика — это панно, декоративные вставки, рельефы, камины, садово-парковая керамика (крупные вазоны, скульптура, объёмные композиции, фонтаны). К химически стойкой керамике (или каменной массе) относятся кирпич, плитки для футеровки химической аппаратуры и др. Изделия бытовой керамики составляют фарфор и хозяйственный фаянс (разнообразная посуда), художественно-декоративные изделия (вазы, скульптура малых форм, сувенирная продукция) [2].

Наиболее общим для керамических материалов является именно технология, определяющая последовательность следующих операций (рис. 1).

Рис. 1

Каждая из указанных технологических стадий может в свою очередь делиться на несколько переделов в зависимости от получаемого материала и вида изделий. При этом используемое сырье и желаемые свойства изделий определяют особенности обжига и декорирования (украшения) изделия, а форма изделия определяет способ формования и содержание стадии подготовки массы.

Технология создания керамического изделия предполагает: наличие подходящего сырья, подготовка формовочной массы, формование изделия, сушка и обжиг. Основную группу сырьевых материалов, применяемых в керамической промышленности, составляют пластичные,

отощающие материалы и плавни. Пластичные материалы, в виде глины, каолина, замешиваясь с водой, под влиянием внешнего воздействия принимают необходимую форму и сохраняют ее при сушке и обжиге.

Пластичные материалы, в виде глины, каолина, замешиваясь с водой, под влиянием внешнего воздействия принимают необходимую форму и сохраняют ее при сушке и обжиге.

Пластичный материал глина является основой гончарного производства, глинозем составляет значительную часть химического состава глинообразующих минералов. Смешиваясь с водой глина образует тестообразную массу, подходящую для дальнейшей обработки. Природное сырье имеет заметные различия, всё зависит от места его происхождения. Если одно сырье можно применить и в чистом виде, другое необходимо пропустить через специальное сито и смешивать для получения материала, пригодного для изготовления изделий

[3].

Для снижения пластичности и усадки масс при сушке и обжиге используются добавки к пластичным материалам — отощающие материалы. В керамические массы их вводят для регулирования структурно-механических и технологических свойств. К отощающим материалам относятся кремнеземистые материалы, шамот, череп глазурованных и неглазурованных изделий [4].

К отощающим материалам относятся кремнеземистые материалы, шамот, череп глазурованных и неглазурованных изделий [4].

Плавни — вещества, дающие более легкоплавкие соединения в смеси с глинистым веществом при прокаливании. К ним относятся полевые шпаты, тальк, пегматит. Плавни способствуют снижению температуры спекания и огнеупорности глинистых материалов, а также участвуют в формировании структуры фарфора, повышая при этом его просвечиваемость. В сырой массе плавни могут действовать как отощающие добавки [2].

Следующим этапом является подготовка формовочной массы. Пластичные сырьевые материалы — глины и каолины имеют непостоянную влажность, зависящую от сезона. Основная задача первых стадий обработки сырья — получение однородной массы определенной влажности. Поэтому из глины необходимо удалить вредные включения — камни, корни деревьев, куски угля и известняка, другие примеси, которые могут усложнить формование и обжиг изделия. Для

Для

достижения этой цели применяют отмучивание -глину размешивают в воде и выдерживают некоторое время. При этом на дно сосуда оседают тяжелые включения, а растворимые соли переходят в раствор [1].

Основные способы формовки различают в зависимости от содержания влаги в формовочной массе: полусухой способ — 7-16% влажности, сухой — 2-7%. Это — способ литья, пластический способ (свободная лепка), формование на гончарном круге, формование по вращающейся гипсовой форме с помощью шаблона или ролика, ручной оттиск в форме [2].

Сушка требует особого внимания: от этого процесса зависит прочность изделия. Испарение воды происходит сначала с поверхности изделия, а затем внутри глиняной массы. Чтобы не создавалось напряжение и не образовывались трещины, необходимо следить за тем, чтобы процесс протекал

постепенно и равномерно. Сушка проводится в подходящей среде и на ровной поверхности [5].

Сушка проводится в подходящей среде и на ровной поверхности [5].

Обжиг — самая важная и ответственная технологическая операция в процессе изготовления керамики. Та или иная керамическая технология применяется в зависимости от возможностей обжига. Если рассматривать тенденции развития керамического дела в истории материальной культуры, то видно, что температура обжига изделий повышалась по мере овладения новыми технологиями [6].

Для придания изделию окончательного вида его подвергают декорированию — процессу украшения рельефом, глазурью, росписью и т.д. Декорирование выполняется разными методами: скульптурными (рельефом, контррельефом, гравировкой и т.д.), живописными (росписью керамическими красками, ангобами, глазурями и т.д.) и технологическими, (покрытие изделий глазурями, ангобами, эмалями, люстрами) которые как украшают изделие, так и улучшают его свойства. Декорирование скульптурными методами производится на свежеотформованном или подвяленном изделии, находящемся в относительно твердом состоянии. Живописными методами декорируется на высушенном, обожженном, глазурованном изделиях [1].

Живописными методами декорируется на высушенном, обожженном, глазурованном изделиях [1].

В середине XX века в производстве массовой промышленной керамики начинает утверждаться принцип эстетической утилитарности; в форме изделий подчёркивались наклонные плоскости, косые срезы, в декоре преобладали линейно-упрощённые изображения, «абстрактные» мотивы. На рубеже 60-70-х гг. следуя чистой функциональности и промышленному стандарту в керамике появляется свободная декоративность, цветовая и пластическая выразительность; разрабатываются новые технологические приёмы. При повышении художественного уровня массовой керамики возрастает интерес к неповторимой декоративной керамике, в которой наблюдаются внушительные формы, пластическая и цветовая разновидность фактуры, усиливающееся ощущение грубой первородности материала. Поэтому предпочитаемым материалом становится каменная масса, шамот. Креативные поиски в культуре керамики 70-80-х гг. приводят к богато развитой пластике изделия, упорядоченности и усложнённости цветовой гаммы, тональным переходам цвета. Сложная объёмная структура изделия часто роднит его со скульптурой, способствует пространственной динамике. В данный период небывалого развития получает декоративная архитектурная и садово-парковая керамика: керамические панно, рельефы, облицовка фасадов сооружений и объектов зданий, напольные и садовые вазоны.

Сложная объёмная структура изделия часто роднит его со скульптурой, способствует пространственной динамике. В данный период небывалого развития получает декоративная архитектурная и садово-парковая керамика: керамические панно, рельефы, облицовка фасадов сооружений и объектов зданий, напольные и садовые вазоны.

В искусстве керамики объединяются формотворческие и изобразительные начала, она становится синтетической культурой,

пользующейся архитектурно-тектоническими,

пластическими, живописными и графическими средствами. Появляются такие понятия как

«керамопластика» и «кераможивопись». Сегодня керамика широко применяется в интерьере в виде декоративных перегородок, стенок. Из керамических кирпичей выполняют камины. Украшениями являются и керамические рельефы с орнаментальными и сюжетными панно, декоративные вазы, сосуды, цветочные горшки, применяемые как в виде самостоятельных изделий, так и в композициях, создающих особую атмосферу и уют [7].

В современном искусстве и производстве все ярче проявляется общее для всех художников стремление к разнообразию используемых материалов. Керамисты в своей работе опираются как на традиции, так и новые концепции, используя все средства, которые могут быть полезны для воплощения их творческой идеи в жизнь. Так, многие мастера при декорировании керамических изделий экспериментируют с такими материалами, как стекло, металл, пластмасса. И сегодня керамика, оставаясь по-прежнему актуальной и продолжая древние традиции, получает новое преображение. Обращение к традиционной керамике служит отправной точкой для создания нового художественного языка [5].

Современные технологии изготовления керамики далеко ушли от древних форм его получения, хотя суть почти не изменилась. Принципиальное отличие от прошлого — появление

новых материалов и области ее применения. В настоящее время керамика применяется как художественный и индустриальный материал, в строительстве и медицине. Широкое распространение керамических изделий самых разнообразных форм и видов получило благодаря простоте технологии и богатой сырьевой базе.

В настоящее время керамика применяется как художественный и индустриальный материал, в строительстве и медицине. Широкое распространение керамических изделий самых разнообразных форм и видов получило благодаря простоте технологии и богатой сырьевой базе.

Литература

1. Захаров, А.И. Основы технологии керамики: учебное пособие / А.И.Захаров. — М.: РХТУ им. Д.И.Менделеева, 2001. — 79 с.

2. Добрынина, Г.Г. Художественная керамика: учебное пособие / Г.Г. Добрынина. — Владивосток : Изд-во ВГУЭС, 2013. — 80 с.

3. Долорс, Р. Керамика: Техника. Приемы. Изделия / пер. с нем. Ю.О.Бем, Р.Долорс. — М.: АСТ-Пресс книга, 2003. — 144 с.

4. Иманов, Г.М. Производство художественной керамики / Г.М.Иманов, В.С.Косов, Г.В.Смирнов. — М.: Высшая школа, 1985. — 223 с.

— 223 с.

5. Буббико, Дж. Керамика: техники, материалы, изделия / пер. с итал., Дж.Буббико, Х.Крус. — М.: Ниола-Пресс, 2006. — 128 с.

6. Бурдейный, М.А. Искусство керамики / М.А.Бурдейный. — М.: Проф-Издат, 2009. — 112 с.

7. Акунова, Л.Ф. Материаловедение и технология производства художественных керамических изделий / Л.Ф. Акунова, С.З. Приблуда. — М .: Высшая школа, 1979. — 216 с.

© С. А. Муртазина — канд. пед. наук, ст. преподаватель каф. «Дизайн» КНИТУ, [email protected].

© S. A. Murtazina — candidate of pedagogical sciences, senior lecturer of the department «Design» of KNRTU, [email protected].

Производство Керамических Изделий. Как их делают? Как это работает?

Керамические сувениры обладают множеством неоспоримых преимуществ, среди которых экологичность, прочность, энергетика и многие другие. Они намного привлекательней многих изделий похожего формата из других материалов. Мы обладаем огромным опытом в производстве керамики, что положительно сказывается на качестве. Процесс налажен на должном качественном уровне, гарантирующем отличный результат.

Они намного привлекательней многих изделий похожего формата из других материалов. Мы обладаем огромным опытом в производстве керамики, что положительно сказывается на качестве. Процесс налажен на должном качественном уровне, гарантирующем отличный результат.

Основы качественного производства керамических изделий

Все начинается с создание формы, образа. Для этого у нас есть опытные мастера, которые следят за основными тенденциями, обладают нужными знаниями и опытом. Для начала создаётся определенная идея, например, образ того или иного изделия. После этого происходит проработка деталей, создается эскиз. Если все детали соответствуют нашему представлению о качественной и привлекательной продукции, начинается следующий этап. Он заключается в создании формы. Она является матрицей для формирования изделий в дальнейшем. На фото Вы сможете частично увидеть отдельные процессы производства. Каждый этап обладает своими тонкостями и интересными особенностями.

Изделия изготавливаются обязательно вручную, что гарантирует наличие уникальной энергетики в каждом из них. Хендмейд является популярным направлением на современном рынке сувениров. Поэтому покупка такой продукции является отличным шансом быть в тренде, соответствовать ключевым тенденциям. Дополнительным плюсом становится возможность получения великолепного качества по адекватным ценам.

Хендмейд является популярным направлением на современном рынке сувениров. Поэтому покупка такой продукции является отличным шансом быть в тренде, соответствовать ключевым тенденциям. Дополнительным плюсом становится возможность получения великолепного качества по адекватным ценам.

В процессе используется современное оборудование. Особое место отводится специальной печи, в которой заготовки обжигаются при температуре свыше тысячи градусов по шкале Цельсия. Именно такие температуры дают возможность сделать изделие максимально прочным, надежным и долговечным.

После обжига начинается самый интересный этап, который заключается в раскрашивании. В соответствии с подготовленным заранее эскизом мастера наносят краски. Для этого используются качественные акриловые краски, которые не поддаются влиянию со стороны ультрафиолетового излучения, хорошо сохраняют насыщенность цвета практически в любых условиях эксплуатации. Частично в процессе работы задействуется краскопульт. Благодаря нему может создаваться только основа, но все самые важные детали делаются человеческими руками. Поэтому результат непременно получается просто великолепным.

Поэтому результат непременно получается просто великолепным.

Какие материалы используются в процессе производства?

В основе изготовления сувениров из керамики лежит использование только высококачественного отечественного сырья. Базовым материалом считается глина, которая позволяет получать прочные изделия с оптимальными эксплуатационными характеристиками. Благодаря правильному обжигу гарантируется идеальная прочность, защита от разнообразных внешних факторов.

Сувениры из керамики обладают массой преимуществ над продукцией из других материалов:

· По сравнению с пластиковыми изделиями, керамические отличаются экологической чистотой.

· В сравнении с гипсовыми аналогами, они характеризуются повышенной долговечностью и практичностью.

По всем основным критериям это идеальный вариант, который может предложить современный рынок сувениров.

Преимущества керамических изделий

Получить их можно только в случае обращения к проверенным специалистам, гарантирующим высокое качество и надежность. Мы можем все это обеспечить каждому клиенту. Наша керамика обладает массой положительных характеристик, среди которых можно выделить следующие:

Мы можем все это обеспечить каждому клиенту. Наша керамика обладает массой положительных характеристик, среди которых можно выделить следующие:

· Отменное качество в каждой детали. На каждом производственном этапе осуществляется тщательный контроль над качеством, используются безопасные и чистые с экологической точки зрения материалы. Краски безвредны, даже для детского организма, не вызывают никаких аллергических реакций.

· Эксклюзивность. Все изделия обрабатываются специалистами вручную, создаются по уникальным шаблонам, что гарантирует оригинальность.

· Практичность. Вся продукция наших мастеров может эффективно использоваться в разнообразных целях.

· Адекватная стоимость. Практически каждый желающий без особых проблем для собственного бюджета сможет совершить покупку.

Благодаря упорному труду мы добились хороших результатов в сфере производства керамических сувениров. Результатом стала их популярность во многих городах Украины и даже в ближнем зарубежье. Их можно встретить в Польше, Молдове, Беларуси, многих других странах. Такая популярность говорит сама за себя. Производство налажено на хорошем уровне, все этапы продуманы. Поэтому гарантируется, что под заказ любых размеров будет подготовлено нужное количество изделий в оговоренные сроки.

Их можно встретить в Польше, Молдове, Беларуси, многих других странах. Такая популярность говорит сама за себя. Производство налажено на хорошем уровне, все этапы продуманы. Поэтому гарантируется, что под заказ любых размеров будет подготовлено нужное количество изделий в оговоренные сроки.

Почему стоит обратиться к нам?

Для эффективного сотрудничества мы создали лучшие условия, потому как можно выбрать сувениры из большого ассортимента, заказать их оптом или в розницу. Каждый клиент получает возможность проконсультироваться по основным деталям, выбрать удобный формат доставки, оплаты и т.д. Мы ценим клиентов, в чем может убедиться каждый.

Свяжитесь с нашим менеджером по телефону и задайте ему все интересующие Вас вопросы. Контактная информация находится в разделе «Контакты»

Желаем Вам хорошего дня и приятных покупок )8 этапов обработки керамики и промышленная вибрация

«Чтобы получить знания, надо учиться; но чтобы обрести мудрость, нужно соблюдать ».

— Мэрилин вос Савант

Знаешь те керамические блюда, на которых твоя мама подает воскресный ужин? Что, если бы я сказал вам, что Industrial Vibration сыграли свою роль в создании таких блюд?

Поскольку керамическая промышленность настолько велика и охватывает широкий спектр продуктов от традиционной керамики, такой как гончарные изделия и фарфор, до более сложной технической керамики для химического, механического или термического применения, я собираюсь предоставить вам краткий обзор процесс изготовления традиционной керамики.Я помогу вам увидеть, какое место в производственных процессах занимает Industrial Vibration, так что приготовьтесь, мы идем!

Что такое керамика? Керамика может быть определена как класс неорганических неметаллических твердых веществ, которые подвергаются воздействию высоких температур при производстве. Я говорил о термине «традиционная керамика», который будет в центре внимания этого поста, он относится к керамическим изделиям, которые производятся из неочищенной глины и комбинаций очищенной глины и порошкообразных или гранулированных непластичных минералов — т. е.е. керамика / керамика / фарфор / фарфор и т. д. Чтобы создать эти конечные продукты, керамический материал должен пройти традиционный производственный процесс, который выглядит следующим образом:

е.е. керамика / керамика / фарфор / фарфор и т. д. Чтобы создать эти конечные продукты, керамический материал должен пройти традиционный производственный процесс, который выглядит следующим образом:

Шаг № 1: Фрезерование и заготовка сырья — Сырье, используемое в процессе, представляет собой измельченные материалы, обычно находящиеся на горнодобывающих предприятиях, которые были уменьшены с большого размера до меньшего размера или даже в некоторых случаях измельчены в зависимости от конца продукт. Идея состоит в том, чтобы высвободить любые примеси в материалах, чтобы обеспечить лучшее смешивание и формование, что по сути дает более реактивный материал при обжиге.

Шаг № 2: Определение размера — Помните, я говорил вам, что в игру вступит вибрация? Вот! На этом этапе последовательности обработки материалы, прошедшие процесс измельчения и заготовки, должны иметь размер, позволяющий отделить желаемый материал от непригодного для использования. Контролируя размер частиц, вы получите надлежащее сцепление и гладкую поверхность готового продукта. Это может быть достигнуто с использованием мелкоячеистого вибрационного просеивающего оборудования, такого как наш одномоторный просеиватель HK, при работе с сухими мелкодисперсными порошковыми смесями в керамике.Доступны несколько размеров ячеек. Размеры грохота различаются в зависимости от толщины суспензии и процентного содержания твердых частиц в смеси. Мы также снабдили производителей керамики крупногабаритными просеивающими машинами, такими как наша модель электромеханического просеивателя EMS, которая может выдерживать более высокие нагрузки и хорошо работает, когда суспензия содержит более крупные куски материалов.

Контролируя размер частиц, вы получите надлежащее сцепление и гладкую поверхность готового продукта. Это может быть достигнуто с использованием мелкоячеистого вибрационного просеивающего оборудования, такого как наш одномоторный просеиватель HK, при работе с сухими мелкодисперсными порошковыми смесями в керамике.Доступны несколько размеров ячеек. Размеры грохота различаются в зависимости от толщины суспензии и процентного содержания твердых частиц в смеси. Мы также снабдили производителей керамики крупногабаритными просеивающими машинами, такими как наша модель электромеханического просеивателя EMS, которая может выдерживать более высокие нагрузки и хорошо работает, когда суспензия содержит более крупные куски материалов.

У нас был заказчик, который связался с нами, чтобы создать вибрационное решение для обработки керамики. Компания производит изоляционные огнеупорные кирпичи, которые используются в промышленности.Они хотели удалить бракованные или крупногабаритные повторно измельченные кирпичи после того, как кирпичи прошли процесс дробления. С помощью вибрационного грохота Cleveland Vibrator они смогли объединить полезные материалы и перепрофилировать их для изготовления следующей партии кирпича.

С помощью вибрационного грохота Cleveland Vibrator они смогли объединить полезные материалы и перепрофилировать их для изготовления следующей партии кирпича.

Предоставлено журналом Ceramics Industry Magazine

Шаг № 3: Дозирование — Эта часть процесса также может быть известна как «смешивание», при котором рассчитываются количества, взвешивание и начальное смешивание сырья. Для обеспечения равномерного потока материала в бункер мельницы в процессе можно использовать вибрационные питатели.Если у вас небольшая грузоподъемность и опасная запыленная среда, воздушные питатели CF-A — отличный вариант. Однако он не является таким стандартным, как электромеханический питатель EMF, который может обеспечивать множество сил и частот. Хотя модели EMF обычно не используются в пыльных и опасных средах, они могут быть оснащены взрывозащищенными роторными электрическими вибраторами для работы с большей нагрузочной способностью.

Предоставлено gladstoneengineering. com

com

Шаг № 4: Смешивание — Чтобы получить более химически и физически однородный материал перед формованием, компоненты керамического порошка объединяются с использованием метода смешивания или помутнения.Чаще всего при работе с сухими смесями на этом этапе процесса предпочтительнее использовать мельницы для мопсов. Также важно добавить связующие или пластификаторы. Для влажных смесей суспензии фильтр-пресс удалит воду из суспензии и даст глиняное тело из смеси. В эти влажные смеси добавляются дефлокулянты и пеногасители для улучшения обработки материалов.

Этап №5: Формование — На этом этапе материалы, такие как сухие порошки, пасты или суспензии, консолидируются и формуются для получения связного тела любого желаемого конечного продукта.В частном случае сухого формования можно использовать вибрационное уплотнение для достижения желаемой формы. Для форм меньшего размера с меньшей нагрузкой могут быть желательны вибростолы Jogger, но в случаях, когда форма большая, можно использовать вибростолы FA с плоской платформой. Простое указание веса пресс-формы / материалов и масштаба пресс-формы должно помочь сделать выбор надлежащего виброуплотняющего стола относительно простым.

Простое указание веса пресс-формы / материалов и масштаба пресс-формы должно помочь сделать выбор надлежащего виброуплотняющего стола относительно простым.

Шаг № 6: Сушка — Формованные материалы удерживают воду и связующее в своей смеси, что, в свою очередь, может вызвать усадку, коробление или деформацию продукта.Обычно конвекционная сушка является наиболее часто используемым методом, при котором нагретый воздух циркулирует вокруг керамической детали, что снижает риск появления таких дефектов в конечном продукте.

Предоставлено POWTECH и Okawara MFG. Co., Ltd.

Шаг № 7: глазирование — Возвращаясь к традиционной керамике, этот шаг добавляется к процессу перед обжигом. Обычно глазурь состоит из оксидов, которые придают изделию желаемый внешний вид. Сырье измельчают в шаровой или истирающей мельнице.Мы предоставили клиентам вибрационные просеиватели, которые просеивают глазурь, чтобы придать смеси однородную консистенцию, которая при нанесении на керамику была бы гладкой и ровной. Глазурь можно наносить методом распыления или окунания.

Глазурь можно наносить методом распыления или окунания.

Шаг № 8: обжиг — Также известный как спекание или уплотнение, керамика проходит через контролируемый тепловой процесс, при котором оксиды консолидируются в плотное когезионное тело, состоящее из однородных зерен. Несколько общих моментов, которые следует помнить о различных типах конечных продуктов для обжига:

- Короткое время обжига позволяет получить пористый конечный продукт с низкой плотностью.

- Short — Среднее время обжига позволяет получать мелкозернистые высокопрочные продукты.

- Long Firing Time производит крупнозернистый продукт, устойчивый к ползучести, что означает, что материал не будет деформироваться под нагрузкой в течение длительного периода времени.

Уф! Тем самым мы коснулись каждого этапа традиционного процесса изготовления керамики. Керамическая промышленность слишком велика, чтобы ее можно было охватить в одном блоге, поэтому я полагаю, что позже можно будет заняться технической керамикой, поэтому следите за обновлениями. У вас есть керамическая аппликация, при обработке которой может потребоваться вибрация? Мы будем рады помочь. Свяжитесь с членом отдела продаж сегодня!

У вас есть керамическая аппликация, при обработке которой может потребоваться вибрация? Мы будем рады помочь. Свяжитесь с членом отдела продаж сегодня!

До новых встреч Movers & Shakers, #ShakeOn!

Оптимизация производственного процесса и продукции из керамики

Характеристика сырья

Характеристика материалов — чрезвычайно эффективный способ анализа любых изменений сырья. Чтобы полностью использовать этот метод тестирования, сырье обрабатывается на нашей экспериментальной установке, чтобы дублировать стандартный процесс.Затем анализ материала начинается с реологической оценки, формовки посредством литья под давлением / гипсового литья или экструзии с последующей оценкой текстуры отформованной детали. Любые отличия от состава базового материала выделяются, и тот же цикл может быть повторен снова после любого изменения состава или изменения материала.

Подготовка и оценка тела

Характеристики тела, готового к обработке, могут иметь решающее значение по отношению к производительности на протяжении всего остального процесса. Ключевым начальным шагом является реологическая характеристика приготовленной суспензии для определения более глубоких характеристик, связанных с рядом ключевых свойств, которые часто не обнаруживаются во время стандартных производственных испытаний. Это позволяет избежать проблем в конце производственной линии.

Ключевым начальным шагом является реологическая характеристика приготовленной суспензии для определения более глубоких характеристик, связанных с рядом ключевых свойств, которые часто не обнаруживаются во время стандартных производственных испытаний. Это позволяет избежать проблем в конце производственной линии.

Сухое формование

Сухое формование с использованием порошкового сырья, которое обычно гранулируется для улучшения критических свойств, таких как однородность и текучесть, также может быть исследовано компанией Lucideon посредством прессования в штампе и изостатического прессования.

Прессование идеально подходит для изготовления простых форм, таких как плитка. У нас есть несколько небольших пресс-форм, которые могут производить эталонные образцы для оценки от 10 мм до 110 мм с давлением до 50 тс.

Для изостатического прессования порошок помещают в гибкую форму, которую затем герметизируют и помещают в напорную камеру, заполненную водой. Давление формования прикладывают для уплотнения порошка до желаемой формы. Изопресс Lucideon может производить детали диаметром 18 см и глубиной 45 см при давлении до 200 МПа.

Изопресс Lucideon может производить детали диаметром 18 см и глубиной 45 см при давлении до 200 МПа.

Мокрая формовка

Компания Lucideon предлагает ряд методов формования — от экструзии до литья. Используя пилотную линию, можно производить ряд более мелких изделий, которые отражают проблемы, с которыми сталкиваются в более крупном производственном процессе. Сформованные детали также могут быть испытаны на текстуру отливки, где оценивается твердость отформованной детали по толщине отливки. На этом этапе также делается ссылка на предыдущие реологические характеристики, чтобы можно было оценить разницу в текстуре литья от поверхности до центра детали.

Сушка

Часто самая важная часть процесса, стадия сушки имеет решающее значение для контроля усадки детали, когда она проходит через критическое содержание влаги. Мы можем помочь составить карту характеристик усадки детали по мере ее прохождения в процессе производства и, таким образом, установить безопасные условия, которые позволяют детали усаживаться равномерно, чтобы минимизировать дифференциальную усадку. Компания Lucideon исследовала и оценила ряд типов систем сушки, от сушилок с пониженным содержанием кислорода (RO2) до систем на основе вакуума.

Компания Lucideon исследовала и оценила ряд типов систем сушки, от сушилок с пониженным содержанием кислорода (RO2) до систем на основе вакуума.

Остекление

Мы можем исследовать технологию глазури от определения характеристик и разработки сырья до обработки и нанесения.

Наши опытные технологи по стеклу и глазури регулярно производят ряд фритт и глазурей, которые проходят испытания в различных условиях / областях применения, от фармацевтики до белой посуды. Готовые к нанесению глазури могут быть протестированы от реологических характеристик до характеристик обжига, с помощью ряда доступных тестов, от теплового расширения до цвета после обжига, что помогает подытожить глазурь с технической точки зрения.

Характеристики глазури на заводе от нанесения до обожженной отделки и связанных с этим дефектов часто являются ключевой областью исследования, при этом дефекты глазури, связанные с проблемами нанесения и настройки глазури, становятся областью все более пристального внимания.

Стрельба

В Lucideon есть ряд печей: от газовых до электрических, от печей для фритт с возможностью загрузки или опорожнения при пиковой температуре до систем на основе высокотемпературных газовых горелок. Их можно использовать в сочетании с предыдущими этапами обработки на пилотной установке для воспроизведения процессов и, при необходимости, для исследования переменных, полученных путем изменения стандартного процесса.

Большая часть нашей работы сосредоточена на изучении новых процессов обжига с целью повышения производительности.

»Для получения более подробной информации о нашей технологии мгновенного спекания щелкните здесь

Оценка и тестирование продукции

От выделения металла до детального микроскопического исследования и сравнения / производительности по ряду стандартов — в нашем распоряжении широкий спектр аналитических возможностей. Однако мы не просто предоставляем данные, наши эксперты интерпретируют их и советуют, как лучше всего использовать их для решения проблем, связанных с продуктами и процессами.

Этот диапазон испытаний и оценки производительности может быть использован в конце процесса пилотной линии, чтобы установить окончательный результат испытаний, установленных в начале процесса при определении характеристик или пригодности сырья.

Процесс производства тонкой керамики | Введение в тонкую керамику | Мир Fine Ceramics

Сырье, используемое для изготовления тонкой керамики (также известной как «современная керамика»), включает неорганические твердые порошки с точно контролируемой чистотой, размером частиц и распределением.Это сырье разработано с учетом определенных свойств и функциональных возможностей, а затем смешано со связующим или связующим. После этого им придают форму и режут в соответствии с точными требованиями и обжигают при очень высокой температуре в печах с регулируемой температурой.

Обжиг удаляет влагу и связующие вещества. При дополнительном обжиге частицы порошка спекаются вместе, и изделия сжимаются из-за уменьшения пористости. В результате этого процесса получаются продукты с очень высокой плотностью и твердостью.

В результате этого процесса получаются продукты с очень высокой плотностью и твердостью.

Процесс производства тонкой керамики (пример)

Нажмите на фото, чтобы узнать подробности.

Термин «тонкая керамика» взаимозаменяем с терминами «современная керамика», «техническая керамика» и «техническая керамика». Использование зависит от региона и отрасли.

Люди, которые читают эту страницу, тоже читают.

Измельчение / смешивание

Измельчение и смешивание сырья — важные процессы при производстве тонкой керамики (также известной как «современная керамика»), которые определяют свойства материала, качество и стабильность готовой продукции.

Сырой порошок и сольватирующие среды (например, вода) загружаются в мельницу с керамическими шариками. Затем эту шаровую мельницу вращают или встряхивают для создания однородной смеси (называемой суспензией) с равномерно распределенными частицами различных размеров.

Затем эту шаровую мельницу вращают или встряхивают для создания однородной смеси (называемой суспензией) с равномерно распределенными частицами различных размеров.

Корректировки производятся путем добавления необработанного порошка и диспергаторов связующего на протяжении всего процесса.

Закрыть страницу

Распыление / сушка

Суспензия, отрегулированная путем измельчения и перемешивания сырья, распыляется и сушится в распылительной сушилке с горячим воздухом с образованием гранулированного порошка сферических тел.Улучшение сферического состава сырья помогает облегчить следующий процесс: заполнение формующих штампов.

Закрыть страницу

Холодный изостатический пресс

Порошки сырья, залитые в форму для резины, формуются в контейнере высокого давления за счет добавления гидравлического давления.

Закрыть страницу

Сухое прессование

Этот метод формования включает заполнение фильеры высушенным и гранулированным сырьем и прессование им формы, близкой к форме готового продукта.

Гранулированное сырье заполняет металлическую форму, и давление прикладывается сверху и снизу (одноосный пресс) для достижения очень плотного уплотнения. Этот метод идеально подходит для серийного производства полукомплексных деталей машин, требующих высокой точности размеров.

Закрыть страницу

Экструзия

Это метод формования, при котором высушенное и гранулированное сырье смешивают с водой, связующим, пластифицирующим агентом и диспергирующим агентом.Полученное пластиковое тело, напоминающее глину, затем экструдируется в желаемую форму под давлением.

Этот метод идеально подходит для длинномерных изделий с непрерывным и неизменным поперечным сечением.

Закрыть страницу

Литье под давлением

Это метод формования, при котором высушенное и гранулированное сырье смешивается с добавками для обеспечения определенной текучести. Затем сырье заполняется под давлением в формовочную головку, которая придает ему форму, близкую к форме готового продукта.

В процессе литья под давлением сырье смешивается со смолой для обеспечения необходимой степени текучести, а затем впрыскивается в пресс-форму. Затем форму охлаждают для затвердевания связующего и получения «зеленой» компактной детали (также известной как прессованный неспеченный порошок).

В процессе литья смешанное сырье объединяется с сольватирующей средой и диспергатором, а затем подается в абсорбирующую фильеру. Затем материалы обезвоживаются и затвердевают, чтобы получить прессовку.

Оба метода подходят для изделий сложной трехмерной формы, требующих высокой точности размеров.

Литье под давлением

Закрыть страницу

Резка

Поскольку керамика очень твердая, ее резка после спекания требует значительных затрат энергии и специальных инструментов, таких как алмазные круги. Учитывая это, инженеры стремятся вырезать или обработать керамику до формы, максимально приближенной к готовой, перед спеканием, что включает в себя оценку степени усадки, которая будет иметь место в процессе спекания.В этом процессе используются сверхтвердые инструменты и сверла.

Закрыть страницу

Горячее прессование

Этот метод формования включает приложение давления при высоких температурах для уменьшения пористости (пустот) и получения плотных спеченных тел.

Углеродная форма заполняется необработанным порошком, который затем нагревается и сжимается одновременно сверху и снизу, чтобы получить спеченное тело. Этот метод позволяет получать керамические тела простой формы.

Закрыть страницу

Спекание

В процессе обжига сырье, подвергнутое компрессионному формованию (объемная степень заполнения: около 60%), нагревается до температуры ниже их точки плавления до спекания порошка и создания плотности. Частицы керамического порошка вызывают массообмен при высоких температурах через точки контакта между частицами, объединяясь аналогично каплям воды. В зависимости от предполагаемого применения могут использоваться различные методы спекания, такие как спекание в вакууме, спекание в атмосфере и спекание в неокислительной атмосфере.

Закрыть страницу

Горячий изостатический пресс (HIP)

В этом процессе давление газа прикладывается изостатически при высоких температурах для улучшения спекания и получения плотных тел. После предварительного спекания материалов и увеличения их плотности почти до 95 процентов от теоретической плотности их помещают в контейнер высокого давления, оборудованный печью. Затем при нагревании изостатически создается давление газа от 1000 до 2000 атмосфер.

Закрыть страницу

Шлифовка / Полировка

Этот важный процесс предназначен для производства продуктов с высокой точностью размеров и зеркальной поверхностью. Обычно это выполняется с помощью алмазного круга.

Поскольку керамика чрезвычайно тверда, для шлифовки и полировки необходимо использовать алмаз — самый твердый материал в мире.

Закрыть страницу

Металлизация

Металлизация относится к процессу прикрепления металлического слоя к поверхности спеченного тела для образования проводящих рисунков или обеспечения герметичного уплотнения.

Один метод включает покрытие керамической поверхности пастой, содержащей металлический порошок, а затем применение высоких температур для выжигания этого металлического слоя на поверхности керамики. Родственный метод включает нанесение металлических слоев посредством процесса гальваники.

Закрыть страницу

Склеивание

Это важный и добавляющий ценность процесс для соединения нескольких керамических изделий или соединения керамических изделий с металлическими или полимерными материалами.

Для объединения этих элементов можно использовать несколько методов, включая механическое соединение или другие процессы с использованием клея, стекла или воска.

Закрыть страницу

Инспекция

Продукция доставляется после тщательной проверки. Эта проверка гарантирует, что все продукты проходят испытания на соответствие высочайшим стандартам, и позволяет клиентам использовать их с уверенностью.

Закрыть страницу

Изделия из тонкой керамики

За кулисами Fine Ceramics (также известная как «продвинутая керамика») играет одну из самых важных ролей в нашей повседневной жизни.

Закрыть страницу

Лента для литья

Этот метод используется для производства непрерывных тонких прессовок с использованием суспензий, состоящих из необработанного порошка, связующего и сольватирующей среды.

В процессе разливки ленты обычно используется «ракельный нож» для распределения суспензии в тонкую пленку. Этот процесс идеально подходит для подготовки «зеленой» (необожженной керамической) ленты, используемой при производстве многослойных керамических корпусов интегральных схем и керамических конденсаторов для микросхем.

Закрыть страницу

Если вы хотите использовать керамику в бизнесе, нажмите здесь.

Продукция Kyocera’s Fine Ceramics (Все указанные ниже веб-сайты открываются в отдельном окне.)

Категория продукта

Поиск по материалу

Поиск по объекту / характеристике

Услуги компаний по производству керамики

Список производителей керамики

Тем не менее, объединяющие характеристики всей керамики включают чрезвычайно высокую термостойкость, износостойкость, твердость и кристаллическую структуру.

Области примененияПроизводство керамики имеет важное значение для производства многих промышленных продуктов для применения в условиях высоких ударных нагрузок в военной и авиакосмической промышленности, а также в строительстве, автомобилестроении, огнеупоре, производстве электроэнергии, промышленности, химической и пищевой обрабатывающая промышленность. Промышленные керамические изделия служат этим отраслям, повышая производительность производственного процесса, а также поддерживая машины и детали машин.

Произведенная продукцияКерамические изделия можно разделить на четыре основные категории: конструкционная керамика (кирпич и керамическая плитка (настенная плитка, напольная плитка и т. Д.)), огнеупоры (облицовка керамических обжиговых печей, тигли и другие высокотемпературные изделия), белую посуду (костяной фарфор для столовой и другие декоративные керамические изделия) и техническую керамику, также называемую инженерной керамикой или современной керамикой.

Керамические материалы — LSP Industrial Ceramics, Inc.

Продвинутая керамика — это высокопроизводительные керамические детали, используемые специально в ядерной энергетике, аэрокосмической, биомедицинской, оборонной, военной и автомобильной сферах, где требуется особая изоляция и / или устойчивость к нагреву, износу и коррозии.Керамические биомедицинские применения включают заменители костей и зубов, протезы конечностей и датчики уровня сахара в крови. Солдаты США получают защиту с помощью бронежилетов из глиноземной керамики и керамики из карбида бора. Керамические детали и керамические магниты помогают электродвигателям выдерживать нагрев двигателя.

Кроме того, керамические изделия можно разделить на электрокерамику и керамические покрытия. К электрокерамике относятся: керамические изоляторы, магниты, конденсаторы и сверхпроводники. Керамические покрытия используются для снижения химической коррозии и температуры поверхности компонентов двигателя и промышленных изнашиваемых деталей.

Кроме того, химическая и экологическая керамика используется в качестве волокон, мембран и катализаторов, которые поглощают токсичные материалы, уменьшают загрязнение, помогают в очистке воды и т.п. Керамические промышленные изделия включают керамические подшипники, шарики, изоляторы и стержни.

ИсторияВ качестве керамики и в декоративных целях керамика использовалась на протяжении тысячелетий. Например, египтяне украшали свои дома керамическими кирпичами еще в 4-м тысячелетии до нашей эры, а керамическая плитка использовалась для украшения знаменитой Вавилонской двери Иштар.Глина — древнейшее керамическое сырье. Однако промышленная керамика существует только с 18 века. В 1709 году Абрахам Дарби соединил кокс с глиной, чтобы повысить эффективность процесса плавки, используемого на его производственном предприятии. Его успешное предприятие было первым зарегистрированным применением керамической техники в современной истории. Полвека спустя Джозия Веджвуд из Сток-он-Трент, Англия, открыл первую фабрику по производству керамики.

В 1880 году братья Пьер и Жак Кюри пьезоэлектричество, дверь в электрокерамику, также известную как производство пьезокерамики.В 1888 году австрийский химик Карл Йозеф Байер изобрел процесс выделения и отделения алюминия от бокситовой руды. Этот процесс значительно упростил и упростил создание разнообразной керамики. Вот почему он используется до сих пор. В 1893 году Э. Ачесон сделал еще один значительный прогресс в производстве керамики, когда изобрел процесс создания карбида кремния.

В начале 20 века, отчасти благодаря Первой и Второй мировых войнам, производители керамики продолжали быстро разрабатывать новые и совершенствовать существующие процессы производства керамических материалов.Между тем производители и инженеры настойчиво совершенствовали и совершенствовали процессы формования и изготовления. Вместе, для Первой мировой войны и особенно Второй мировой войны, они произвели огромное количество компонентов оборудования безопасности и оружия.

За почти 20 лет нашего существования в 21 веке ученые, инженеры и производители придумали еще больше видов керамических материалов и способов их изготовления. Одним из новых популярных керамических материалов является гидроксиапатит, синтезированная версия природного минерального компонента, содержащегося в костях.Используя гидроксиапатит, производители теперь могут создавать продукты для биокерамической промышленности, такие как зубные имплантаты и синтетические кости. Кроме того, некоторые процессы, такие как запуск космических кораблей и ракетных конусов, были бы невозможны без керамики. Кроме того, японские инженеры теперь используют керамические магниты для левитации поездов. Поскольку такие увлекательные исследования и разработки продолжаются, неизвестно, какие инновации керамическая промышленность может принести нам в будущем. Постоянные направления исследований и разработок включают: как формовать керамику для сложных конструкций, как формовать керамические детали с более высокими допусками и как сделать керамику менее подверженной разрушению.

Материалы Процесс Керамика из оксида алюминия

Керамические материалы из оксида алюминия изготавливаются из оксида алюминия, также известного как оксид алюминия, химически стабильного материала с высокими ионными атомными связующими свойствами. Чаще всего он подвергается литью под давлением или изостатическому прессованию. В качестве материала продукта он обеспечивает прочность, твердую поверхность, превосходную отделку поверхности, коррозионную стойкость, устойчивость к повреждениям и электроизоляционные свойства. Оксид алюминия популярен для керамических применений в системах электрической изоляции и полупроводниковых соединениях.

Нитрид алюминия

Нитрид алюминия — это синтетический керамический материал на основе оксида алюминия, в основном состоящий из алюминия и азота. Он ковалентно связан. Он обладает как высокой теплопроводностью, так и хорошими диэлектрическими качествами (способность передавать электрическую силу без проводимости; электрически изолирующий). При температуре выше 3632 ℉ (2000 ° C) он все еще стабилен и инертен. Любопытное сочетание характеристик, которыми обладает нитрид алюминия, делает его отличным керамическим материалом для возобновляемых источников энергии, электроники, оптики и освещения.

Стеатитовая керамика

Производители керамических материалов производят стеатитовые керамические материалы в основном из силиката магния. Изделия из стеатитовой керамики — это прочные, долговечные и отличные электроизоляторы. Керамика из стеатита обладает такими хорошими изоляционными свойствами, что часто используется в термостатах. Они также являются обычными элементами коммерческих и жилых электрических частей.

Циркониевая керамика

Циркониевая керамика, не путать с кубическим диоксидом циркония, производится из оксида циркония.Они обладают высокой устойчивостью к поломке и коррозии. По сути, они являются незаменимыми материалами для высокочувствительных и часто используемых керамических компонентов, таких как стоматологическая керамика и автомобильные кислородные датчики.

Керамика из карбида кремния

Керамические материалы из карбида кремния создаются из небольших кусочков карбида кремния, обработанных путем спекания, процесса, требующего высокого давления и высокой интенсивности. Эта прочная и долговечная керамика используется в производстве автомобильных сцеплений и тормозов.

Нитрид кремния

Нитрид кремния состоит в основном из кремния и азота. Он предлагает своим пользователям: сопротивление ползучести, хорошую стойкость к тепловому удару (особенно по сравнению с другими керамическими материалами), а также стабильность и прочность при высоких температурах. Примеры распространенных применений керамики из нитрида кремния включают: лопатки турбин, режущие инструменты, оболочки термопар и сварочные сопла.

Муллитная керамика

Муллитная керамика изготавливается из одноименного материала.Керамика муллита отличается непревзойденной термостойкостью и прочностью. Они являются отличным ресурсом для приложений, требующих низкой теплопроводности в условиях низкого давления и высокого теплового расширения. Однако из-за того, что муллит является таким редким природным материалом, муллитовая керамика дороже других керамических материалов.