Небесный металл. Как работает единственный в России титановый завод | Промышленность

Эксперимент века

Рождением салдинского титана можно считать 1957 год. Тогда, в феврале, на заводе №95 (с 1982 года – Верхнесалдинское металлургическое производственное объединение) выплавили первый четырёхкилограммовый слиток. Кусок тусклого металла стал настоящим подарком для советского авиастроения и космонавтики.

Путь к первому слитку был непростым, но удачным. Салдинцы во главе со знаменитым металлургом Владиславом Тетюхиным, ставшим впоследствии руководителем комбината, экспериментировали с титановой губкой. Её делали (и делают до сих пор) на магниево-титановом комбинате АВИСМА (аббревиатура от «АВИаСтроительные МАтериалы») в Березниках (Пермский край) из ильменитового концентрата. Так или иначе, но дерзкий эксперимент 60-летней давности развился в огромный механизм, больше похожий на часы. В 2005 году две площадки, синхронно работающие на расстоянии сотен километров, объединились в одну структуру.

Интересная деталь: сырьё для ильменитового концентрата приходится импортировать. Этот факт удивителен ещё и потому, что основа для титановой губки – очень распространённый элемент, он есть везде. Например, несколько лет назад месторождение пытались разработать в Тамбовской области, но сырьё оказалось таким, что покупать за рубежом было выгоднее. До сих пор шутят, что на той инициативе успел заработать политические очки лишь кандидат в местные губернаторы. Впрочем, стоимость сырья в себестоимости готовой продукции невелика – не более 5%, поэтому возить его можно хоть из Австралии.

Титановый механизм

На часах 10:30 утра. По дороге из Екатеринбурга в Верхнюю Салду мы чуть-чуть задерживаемся и… рассинхронизируемся с заводом – не успеваем на загрузку губки и титановой стружки. Её уже спрессовали в большой электрод и по правилам электрометаллургии переплавили в «свечу» высотой больше трёх метров. Искрящийся и переливающийся всеми цветами радуги слиток мы успели увидеть до того, как его откуют, отштампуют, прокатают, обточат и рассверлят на станках.

Обработка заготовок похожа на пекарню, по которой нас водит начальник цеха Андрей Лазутин. Он рассказывает, что на титановой «кухне» биллеты на прессе вытягивают, раскатывают, нарезают и ягко снимают с них фаску. На наших глазах один из прутков режут на куски, нагревают и везут на очередной пресс, где под давлением создаются шайбы – «бублики». А то, что буквально выдирается из куска, на цеховом жаргоне так и называется – «выдра». Шайбу раскатывают на кольцераскатном стане, где важен диаметр. Чем он больше, тем выше потенциал производителя, его возможности. В данном случае раскатывают кольцо диаметром более 3 метров. А вообще, тут делают 1,5-метровые кольца для турбин известных марок самолётов. Заказы на детали подвески поступали и от команд «Формулы-1».

Пресс конкурентов

«Семидесятка» – так с любовью в Салде называют один из двух самых больших в мире гидравлических штамповочных прессов (второй такой установлен на Самарском заводе). Эту многотонную гордость уральского предприятия сделали на НКМЗ – Новокраматорском машиностроительном заводе – и установили в этой кузнице ещё в 1961 году.

«Семидесятка» от НКМЗ штампует титан с усилением в 75 тыс. тонн. Фото: «АиФ-Урал»/ Дмитрий Шевалдин

«Семидесятка» от НКМЗ штампует титан с усилением в 75 тыс. тонн. Фото: «АиФ-Урал»/ Дмитрий Шевалдин35-метровый жёлто-зелёный гигант сильно напоминает живого трансформера, который с лёгким усилием в 75 000 тонн виртуозно и почти бесшумно штампует бесшовные детали для самолётов. Заводской любимчик за почти шесть десятков лет службы успел отличиться не раз: именно на нём в 1974 году была изготовлена переходная втулка стыковочного узла советско-американского проекта «Союз-Аполлон», а в 2003 году произведена самая большая и тяжёлая штамповка в мире – балка шасси для Airbus A380 весом почти 3,5 тонны и длиной около 5 метров.

На наших глазах выдавливается очередной тракбим – деталь для стойки шасси нового самолёта. Рядом лежат уже отштампованные будущая балка крепления фюзеляжа и другие силовые – их тут называют «ответственными» – детали лайнеров. Фото: «АиФ-Урал»/ Дмитрий Шевалдин

На наших глазах выдавливается очередной тракбим – деталь для стойки шасси нового самолёта. Рядом лежат уже отштампованные будущая балка крепления фюзеляжа и другие силовые – их тут называют «ответственными» – детали лайнеров. Фото: «АиФ-Урал»/ Дмитрий ШевалдинНа наших глазах выдавливается очередной тракбим – деталь для стойки шасси нового самолёта. Рядом лежат уже отштампованные будущая балка крепления фюзеляжа и другие силовые – их тут называют «ответственными» – детали лайнеров. По аналогии с кольцераскатным станом, где важна способность дать больший диаметр, прессу важно давление – от него зависит качество, однородность металла заготовки. В этом уральцы пока первые, но, говорят, не так давно появился 85 000-тонный соперник в Китае. Во всяком случае, о нём пишет китайская пресса, правда, без подробностей. Пока же защитой от потенциального конкурента может стать отсутствие у китайцев сертификатов, без которых отправлять титан в небо – никак.

Политическая страховка

Продукция высокого уровня передела – мантра, которую наизусть знали министры «росселевского призыва». Со времён первого постсоветского руководителя Свердловской области промышленная политика региона настраивалась на производство не просто заготовок, а полноценных деталей. Ведь если – условно – штамповка для стойки шасси стоит как две «Тойоты Королла», то готовая деталь стоит – тоже условно – как восемь.

Цех механообработки – гордость предприятия. Здесь титановые заготовки приводят в надлежащий вид и готовят к отправлению. Фото: «АиФ-Урал»/ Дмитрий Шевалдин

Цех механообработки – гордость предприятия. Здесь титановые заготовки приводят в надлежащий вид и готовят к отправлению. Фото: «АиФ-Урал»/ Дмитрий ШевалдинНа выполнение сверхзадачи работает цех механической обработки, где станки рассверливают титановые штамповки сразу в пяти координатных плоскостях, превращая их в черновые детали для самолётов. «Заготовка на станках протачивается, просверливается, а затем подвергается термообработке. Пять координат – это вдоль, поперек, вверх и по двум диагоналям», – объясняет начальник цеха Сергей Таланцев. Впрочем, и тут видна глубина европейской и американской кооперации: один станок – из США, ещё одна линия итальянского производства монтируется на помощь чешской.

Планы по чистовой отделке могут реализоваться уже к 2020 году – на площадке совместного с «Боинг» предприятия Ural Boeing Manufacturing –2. Его открыли в сентябре 2018 года на территории особой экономической зоны «Титановая долина».

В завершение остается добавить, что работает и платит налоги товаропроизводящее подразделение корпорации ВСМПО-АВИСМА на Урале, в городе с населением 42 тысячи, из которых каждый второй дееспособный житель работает на ВСМПО и справедливо считает себя титанщиком.

Сегодня российским титаном «ответственного применения» закрывается около 50% всей потребности Airbus, 35% — Boeing. Среди заказчиков ВСМПО-АВИСМА 50 компаний из 350 стран мира, среди них не только вышеперечисленные гиганты самолетостроения, но ещё и Embraer, Rolls Royce, General Electric, Honeywell, MTU и другие.ural.aif.ru

| | |||||||

Адрес склада: МО, г. Балашиха, Западная промзона, д. 2 Телефон: (495) 782-87-38Телефон/Факс: (495) 772-07-39 |

| ||||||

| Copyright © ООО «НПО ТИТАН», 2007—2018 [email protected] | |||||||

npotitan.ru

Титан

Титан особо ценится за низкую плотность в сочетании с высокой прочностью и отличной стойкостью к коррозии. Максимальный показатель прочности на разрыв чистого титана может достигнуть 740 Н/мм2, а показатель такого сплава как LT 33, содержащего алюминий, ванадий и олово, достигает 1200 Н/мм2. Температурный коэффициент расширения металла составляет около половины от температурного коэффициента расширения нержавеющей стали и меди, и одну третью часть от данного коэффициента алюминия. Его плотность составляет около 60% от плотности стали, одну вторую от плотности меди и в 1.7 раз больше, чем у алюминия. Его модуль упругости составляет половину от модуля упругости нержавеющей стали, что делает его стойким и прочным к ударам.Авиакосмическая промышленность остается самым крупным потребителем этого металла. Титановые сплавы, способные к функционированию при температурах от 0°С до 600°С, используются в авиадвигателях для дисков, лопастей, валов и корпусов. Высокопрочные сплавы широко используются в производстве различных деталей, входящих в конструкцию летательных аппаратов — от мелких крепежных деталей, которые весят несколько граммов, до тележек шасси и больших крыльевых балок, вес которых достигает 1 тонны. Титан может составлять 10 процентов ненагруженного веса некоторых серийных пассажирских самолетов. Сейчас титан в основном потребляется в виде диоксида титана — нетоксичного белого пигмента, который используют для производства красок, бумаги, пластмассы и косметики.

Начало

Хотя о существовании титановых минералов известно более 200 лет, серийное производство титана и пигмента диоксида титана для продажи началось не раньше 1940 года. В.Дж.Кроли запатентовал метод производства титана методом угле-хлорирования титанового диоксида в 1938году. Этот элемент был назван в честь Титанов из греческой мифологии немецким химиком МТ.Клапрот, который успешно отделил диоксид титана от рутила в конце восемнадцатого века.

Американское Геологическое управление подсчитало, что добыча ильменита в мире в 2004 году в целом составила 4.8 млн тонн, в то время как добыча рутила в мире в целом составила 400 000 тонн. Ильменит обеспечивает потребность в титановых минералах в мире на 90%. По подсчетам Американского Геологического управления мировые ресурсы анатаза, рутила и ильменита в общем составляют более двух миллиардов тонн.

Производство

Первый этап в производстве титана заключается в изготовлении губки путем хлорирования руды рутила. Хлор и кокс соединяют с рутилом для создания тетрахлорида титана, который затем в замкнутой системе соединяют с магнием для производства титановой губки и хлорида магния. Магний и хлорид магния извлекают для переработки путем использования вакуумного дистилляционного процесса или технологического процесса выщелачивания, создателем которого является Кроль. Основными производителями титановой губки являются США, Россия, Казахстан, Украина, Япония и Китай.

Метод вакуумно-дугового переплава или электронно-лучевая холодная подовая печь используются для плавки губки со скрапом и/или легирующими элементами, такими как ванадий, алюминий, молибден, олово и цирконий для производства переплавленных электродов. Данные электроды можно вновь переплавить методом вакуумно-дугового переплава для производства материала по наиболее строгим спецификациям в авиакосмической сфере и в сфере высоких технологий, или их можно отлить прямо в слябы.

Слитки ВДП имеют цилиндрическую форму и могут весить до 7.94 тонн. Их куют для изготовления слябов или биллетов или используют для прецизионного литья. Методом прокатки производят плиты, листы прутки, стержни и проволоку. Трубы производят из нарезанных из листов штрипсов.

Применение

В повседневной жизни титан обычно ассоциируется с ценными изделиями, такими как наручные часы, оправы для очков, спортивные товары и ювелирные изделия, но кроме этого он широко используется в авиации, а также в других областях, в которых титан, благодаря сочетанию своих физических свойств и био-совместимости, имеет преимущества перед другими металлами. В зависимости от непосредственного назначения, титан конкурирует с никелем, нержавеющей сталью и циркониевыми сплавами.

Многообещающие признаки роста показывает автомобильный сектор. В системах подвесок, например, замена стальных пружин на титановые дает преимущество в виде уменьшения веса на 60%. Также титан применяют в производстве коленчатых валов, соединительных тяг и выхлопных систем. Электростанции и заводы по опреснению морской воды также являются важными областями для роста применения титана. В то же время идет развитие производства титановых подложек для компьютерных жестких дисков.

www.vsmpo.ru

Титановый прокат – Китай или Россия? Плюсы и минусы

Промышленное производство титана в России – одно из старейших. Самое технологически совершенное, исторически в нашей стране сильная научная школа по металлургии титана.

Однако, на сегодня в России есть только один завод полного цикла по производству титанового проката и изделий из титана (начиная от добычи руды и заканчивая производством сложных штампованных заготовок, применяемых для строительства самолетов) — ВСМПО-Ависма.

Кроме того, есть несколько предприятий узкой специализации, например, АО «ВИЛС», выпускающих титановые штамповки и титановую проволоку.

Небольшое количество титановых производств связано со сложностью производства титана, большими энергозатратами и небольшим количеством потребителей по сравнению с «черным» прокатом и «нержавейкой».

На данный момент в России всего одно активное месторождение титановой руды в г. Березники, добыча которой осуществляется полностью в интересах предприятия «ВСМПО-Ависма», собственником которого оно и является.

Стоимость титанового проката у российских предприятий выше китайского на 15-50% (по состоянию на 2018 год), минимальная партия заказа обычно 300-500 кг на размер в зависимости от вида проката и марки.

В конце прошлого века советские специалисты приняли участие в строительстве завода по производству титана в Китае. С этого периода начинается расцвет титановой промышленности в Китае.

Сегодня в Китае насчитываются десятки производственных предприятий, которые производят титановые листы, титановые прутки, титановую проволоку, титановые трубы, штамповки, фланцы, отводы и другую продукцию из титана.

Столь бурное развитие титанового производства в Китае связано в первую очередь с большими запасами титановой руды, по количеству которой Китай является мировым лидером.

Казалось бы, наличие хорошей сырьевой базы и недорогой рабочей силы может привести к вытеснению производителей титанового проката в других странах, но не все так гладко. Титановая руда, месторождения которой располагаются на территории Китая, отличается достаточно сильной загрязненностью элементами, ухудшающими прочностные свойства конечных изделий, а отсутствие контроля за экологией и культурой производства дополняют общую картину наличия большого количества предприятий с низким качеством титанового проката и изделий из титана.

Именно поэтому очень важно контролировать качество титанового проката, получаемого из Китая.

Известна масса случаев, когда получаемый из Китая титановый прокат по свойствам и химическому составу не соответствует заявленным ранее характеристикам.

Для предотвращения поставки некачественного титана, компания «Вариант», например, использует свою систему качества. Абсолютно все партии металла мы проверяем в независимой швейцарской лаборатории на соответствие механических свойств, химического состава, специальных требований по размерам, твердости и т.д. Для достоверности получаемых данных в 2010 году открыто собственное представительство в г. Шанхай, специалисты которого лично выезжают на завод для отбора образцов и контроля отгрузки.

Многоступенчатая система контроля позволила резко снизить риск поставки некачественного титана. За 2013-2017 год мы получили всего одну рекламацию по качеству.

При заказе ответственных марок титана, таких как ВТ1-00св, ВТ6, ВТ20, где важно соблюдение низкого содержания газов в конечном изделии, мы проверяем также и слиток, из которого прокатывают проволоку, лист или пруток.

Большое значение имеет и выбор производителя.

По нашим наблюдениям, только 2% китайских производителей могут предложить стабильное качество титанового проката. При этом стоимость проката у данных предприятий существенно выше (обычно выше на 20-50%) по сравнению с их конкурентами, не заботящимися о качестве исходного сырья и культуре производства.

Подводя итог, хочется сказать, что плюсами российского титанового проката безусловно является стабильность качества. Кроме того, покупка титана российского производства, оказывает положительное воздействие на развитие экономики нашей страны.

Минусы российского титана: высокая цена, длительные сроки и большая минимальная партия.

Китай – это перспективный производитель титанового проката, плюсами которого являются низкая цена и оперативность производства.

К сожалению, из минусов — нестабильное качество и нестабильная цена из-за скачков курса доллара к рублю.

Однако при должном подходе, можно получить отличный титан за сравнительно невысокую цену.

super-splav.ru

Корпорация сегодня

ПАО «Корпорация ВСМПО-АВИСМА» — крупнейший в мире производитель титана, имеющий полный технологический цикл: от переработки сырья до выпуска готовых изделий с высокой степенью механической обработки. Корпорация поставляет продукцию на рынки 50 стран, глубоко интегрирована в мировую авиакосмическую индустрию и является для многих компаний стратегическим поставщиком. Численность сотрудников – 20 тыс. человек.

Корпорация ВСМПО-АВИСМА приняла участие в работе международного авиакосмического салона «Paris AirShow 2015», в рамках которого проведено более 25 результативных деловых встреч и переговоров с иностранными потребителями российского титана.

Корпорация ВСМПО-АВИСМА приняла участие в работе 21-ой Международной промышленной выставки «Металл-Экспо-2015», где презентовала свою продукцию и технологии.

На выставке «Russia Arms Expo 2015» Корпорация представила новый экономнолегированный титановый сплав VST2, созданный для применения в качестве брони и конструкционных материалов.

В рамках международного авиационного салона МАКС-2015 компании Airbus и ВСМПО-АВИСМА презентовали первую мехобработанную деталь, которая будет использоваться для производства шасси самолёта А350-900.

Компания Boeing и корпорация ВСМПО-АВИСМА в рамках Международного авиационно-космического салона МАКС объявили о достижении соглашения на поставку титановых штамповок для нового композитного крыла 777X.

В июле 2015 года компания Boeing, Корпорация ВСМПО-АВИСМА и Уральский федеральный университет объявили о подписании соглашения о стратегическом партнёрстве.

В апреле 2015 года посол США в России Джон Теффт посетил с ознакомительным визитом производственную площадку корпорации ВСМПО-АВИСМА в г. Верхняя Салда Свердловской области.

8 июля 2015 года Корпорация ВСМПО-АВИСМА подписала три долгосрочных соглашения с компанией Rolls-Royce на период с 2016 по 2025 гг, в рамках которых партнёрам будет поставляться титановый прокат и полуфабрикаты.

Работники ВСМПО – Андрей Рогожников и Геннадий Зайцев – в мае 2015 года удостоились медалей ордена «За заслуги перед Отечеством» II степени.

В честь 70-летия Победы в Великой Отечественной войне Корпорация ВСМПО-АВИСМА поздравила более 700 своих ветеранов, из них 49 фронтовиков.

Корпорация ВСМПО-АВИСМА продолжает свой большой проект – конкурс «Давай раскрасим вместе мир!» состоялся уже восьмой раз и объединил более 2000 детей из Березников, Усолья, Верхней и Нижней Салды.

www.vsmpo.ru

Перспективы освоения титанового сырья в России

Титан относится к широко используемым в промышленном производстве элементам. Важнейшими видами титановой продукции являются пигментный диоксид титана (мировое производство около 3 млн.т TiO2 в год) и металлический титан (60-70 тыс.т Ti в год). Почти 90% диоксида титана используется в качестве наполнителя резины, бумаги, пластмасс, при матировании искусственного волокна, как усилитель силиконового каучука, в полупроводниковой керамике и т.д. Металлический титан и его сплавы, обладающие высокой коррозионной стойкостью и хорошим сочетанием механических и технологических свойств, применяются в самых различных отраслях промышленности: авиационной, космической, химической, металлургической, в машиностроении, судостроении.

Главными производителями пигментного диоксида титана являются США, Германия, Япония, Англия, Франция (около 70% мирового производства). Металлический титан производится в США, Японии, Великобритании, Казахстане, Украине и Китае.

В странах СНГ ведущее место по разведанным запасам титановых руд занимает РФ (58.5%) и Украина (40.2%). Однако в России в основном находятся неосвоенные месторождения, титановый концентрат из которых не производится. Главным же производителем титанового сырья (ильменита, рутила) в СНГ является Украина. В целом в СНГ известно большое число месторождений титана, которые относятся к различным промышленно-генетическим типам (табл. 1) По условиям образования они делятся на магматические, коры выветривания (остаточные), россыпи и метаморфизованные месторождения. В СНГ ведущую роль в получении титановых концентратов играют древние прибрежно-морские (ильменит, рутил, циркон и др.), а также аллювиальные и аллювиально-делювиальные россыпи ильменита и остаточные его месторождения, сосредоточенные в основном на Украине. Из большого числа титаносодержащих минералов главное промышленное значение имеют ильменит, рутил, лейкоксен, анатаз. Перспективны – перовскит, сфен и титаномагнетит.

В промышленных рудах содержится 0.5-35% TiO2, во вкрапленных рудах магматических месторождений обычно 7-10% TiO2. Россыпи часто характеризуются более низкими содержаниями титана. Однако относительно простое получение титановых концентратов из россыпей делают рентабельной их эксплуатацию. Добытый материал перерабатывается на обогатительных фабриках, где получают самостоятельные концентраты: ильменитовый, рутиловый, цирконовый, ставролитовый и др. Большинство из получаемых титановых концентратов содержат целую группу элементов-примесей (Sc, V, Ta, Nb, TR, Ga и др.), представляющих промышленную ценность. Особую ценность среди них представляет дорогостоящий скандий, который постоянно содержится в ильмените (до 0.02%) и рутиле (до 0.01%). В 1995 г. в США 1 г Sc2O3 (99.9%) стоил 63.2 долл., а 1 г металлического скандия (99.99%) – 125 долл. (по данным коммерческого каталога).

В настоящее время на территории СНГ титановые концентраты из руд коренных месторождений не получают. За рубежом главными производителями ильменитового концентрата из руд коренных месторождений являются Канада и Норвегия. Суммарно они дают около 30% ежегодной мировой титановой продукции.

На территории России все наиболее важные месторождения титана находятся в девяти металлогенических провинциях. Основными титанорудными провинциями России, в которых сосредоточено 81.6% ее запасов и 52.4% ресурсов титана являются: Тиманская (Ягерское и др. месторождения), Оклемо-Становая (Кручининское, Большой Сейим и др.), Уральская (Медведевское, Копанское и др.) (рис.1). Среди указанных провинций особняком стоит Тиманская, характеризующаяся уникальным генетическим типом титановых месторождений, представленных нефтеносными лейкоксеновыми песчаниками. Запасы руд значительные, превышающие на отдельных объектах десятки миллионов тонн. Содержание лейкоксена в них от десятков до нескольких сотен кг/м3 (Ярегское и др.). Содержание TiO2 в песчаниках в среднем 10.5%. Содержание лейкоксена в тяжелой фракции до 80-90%. В качестве важных примесей редких металлов присутствуют ниобий, тантал, цирконий. Получаемый после обогащения концентрат, содержащий 45-55% TiO2, 34-40% SiO2 и 5-35% нефти, после отделения нефти пригоден для производства пигментного диоксида титана.

Другим перспективным для России типом титановых месторождений является магматический (месторождения Коларского, Джугджурского, Баладекского анортозитовых массивов). Интерес может представить месторождение Большой Сейим (Амурская обл.), титаномагнетит-ильменитовые руды которого содержат 5-15% TiO2. Из них получен кондиционный ильменитовый концентрат (46% TiO2), магнетитовый (63% Feобщ., 0.7% V2O5), апатитовый (40% P2O5). Запасы TiO2 на месторождении 23 млн.т. Заслуживают внимания апатит-титаномагнетитовые руды Джугджурского анортозитового массива, где выделяются три главных рудных поля: Богидесское, Гаюмское и Маймаканское. Эти руды содержат: 10-90% апатита, 50-70% титаномагнетита, до 10% ильменита. Концентрация TiO2 в титаномагнетите составляет 5.4-15.5%. Выполнен комплекс технологических работ по получению ильменитового концентрата из руд Медведевского, Копанского и Маткальского месторождений (Урал), из которого принципиально возможно получение титанового шлака, пригодного для производства пигментного TiO2. Эти же месторождения обладают существенными запасами ванадия, получение которого также возможно.

Перспективны в РФ на титан древние морские россыпи, которые расположены на Русской плите (Лукояновское, Центральное), а также некоторые россыпи Сибири (Туганское, Тулунское месторождения). В целом по России возможно заметное расширение минерально-сырьевой базы титана за счет значительных прогнозных его ресурсов, которые превосходят запасы по категориям А+В+С1+С2 примерно в два раза (рис.1).

В качестве существенного потенциального сырья для титана выделяются довольно многочисленные месторождения титаномагнетита (табл. 2). Они приурочены к целому ряду магматических мафит-ультрамафитовых формаций. Встречаются указанные месторождения в европейской части РФ, на Урале, в Сибири. Среднее содержание TiO2 в титаномагнетитовом концентрате некоторых месторождений может достигать 15-20% (Пудожгорское и др.) Кроме того, титаномагнетитовые руды отдельных месторождений уже сейчас являются главным источником получения ванадия в России (Гусевогорское, Первоуральское месторождения). В перспективе из них возможно получение титана, скандия, марганца, галлия. Запасы титаномагнетитовых руд некоторых месторождений могут достигать нескольких миллиардов тонн. Их доля в запасах железа СНГ на 1990 г. составляла 7.7%, а добыча 8.3%. При плавке содержащейся в титаномагнетите титан переходит в шлак, откуда его извлечение возможно. Повышение комплексности использования титаномагнетита для РФ существенно, и содержащийся в нем титан может играть далеко не последнюю роль. Даже относительно невысокие по титанистости титаномагнетиты Гусевогорского месторождения (в среднем 3.3% TiO2) дают доменные шлаки, которые содержат 9.4% TiO2.

Конверторный шлак, остающийся после передела ванадистого чугуна также характеризуется повышенной титанистостью. Возможно, что в будущем окажется целесообразным получение из конверторного шлака не только V2O5, но и диоксида титана, глинозема и марганца.

Перспективно производство титана, а также Al, TR, Nb из шлаков, которые образуются в результате плавки концентратов, полученных из перовскит-титаномагнетитовых руд (месторождение Африканда и др. Кольского п-ва). В этих шлаках содержится, % масс: 39.9-42.2 TiO2; 5.8-6.6 Al2O3; 1.6-2.1 TR2O3; 0.4 Nb2O5. Значительные масштабы перовскит-титаномагнетитовых руд позволяют рассчитывать на широкие возможности их комплексного использования.

Важным направлением в развитии производства титанового сырья является получение искусственного рутила из природных ильменитовых концентратов и титановых шлаков (рис. 2). В настоящее время в мире производится ~830 тыс.т синтетического рутила, богатого по содержанию TiO2 продукта, пригодного для производства пигментного диоксида титана хлорным методом.

Ценность титанового сырья в значительной степени (~50%) еще определяется присутствующими в нем редкими металлами. При хлорном методе переработки титановых концентратов редкие металлы накапливаются в хлоридных возгонах в таких количествах, существующими технологическими методами могут быть в качестве товарной продукции получены трехокись скандия, хромовый концентрат, железооксидные пигменты, соли марганца, коагулянты для очистки сточных вод и др. (рис. 3).

Таким образом, ресурсы титанового сырья в России значительные и в состоянии обеспечить потребности в титане на многие десятилетия. Однако в результате распада СССР Россия осталась как без освоенных месторождений, так и без ведущих перерабатывающих предприятий. Действующий Березниковский титано-магниевый комбинат в настоящее время не в состоянии обеспечить будущее развитие титановой промышленности РФ, потребности которой оцениваются в 300-675 тыс.т TiO2/год (Быховский, Зубков, 1996). Такие крупные месторождения, как Ярегское, Медведевское, Большой Сейим и др. не подготовлены к эксплуатации. При этом существуют значительные сложности и недоработки в технологии получения диоксида титана из их концентратов.

В этой связи развитие собственной титановой промышленности России (помимо наращивания запасов) должно определяться технологией комплексной переработки концентратов крупных титановых месторождений, расположенных в регионах с развитой инфраструктурой. Проблема комплексности решается в случае внедрения хлорной технологии, которая позволяет извлекать из сырья кроме титана, такие ценные металлы, как скандий, ванадий, хром, ниобий и др. и может быть практически безотходной и экологически чистой.

Журнал «Горная Промышленность» №4 1996, стр.23

mining-media.ru

Сколько в России титана сейчас и было в прошлом

Запасы TiO2, что заключены в недрах России, превышают 600 млн т. На отечественном сырье работает единственно Соликамский магниевый завод. Ведущие предприятия по выпуску губчатого титана и пигментного диоксида титана полностью зависят от импортного сырья.

Титан ‒ один из важнейших конструкционных материалов. Он сочетает в себе прочность, твердость и легкость. Правда, процесс его получения легким не назовешь. К тому же, он еще и дорогостоящий. Начало его использования пришлось на 50-е годы прошлого века. Развал Союза нанес непоправимый ущерб титановой отрасли. О современном ее состоянии, о том, сколько в России титана, мы узнаем, обратившись к последнему госдокладу Министерства природных ресурсов и экологии РФ о состоянии и использовании минерально-сырьевых ресурсов.

Экскурс в историю

Этот металл уверенно держит 7 место по распространенности в природе. То, что мы сегодня называем титаном, было открыто в конце 18 века. Первооткрыватели Уильям Грегор (Англия) и Мартин Клапрот (Германия) имели дело с его диоксидом – минералом под названием «рутил». Титан 99,9%-ной чистоты впервые получен был в 1925 г.

Хотя существует работа российского химика Д.К. Кириллова, подтверждающая, что этот металл в чистом виде был впервые получен именно им еще в 1875 году.

Состав и характеристики металла

Чистый TiO2 тверже алюминия в 12 раз, железа и меди – в 4 раза. Зато титановая пластина весит наполовину меньше стальной при одинаковой прочности.

Преимущественно мы имеем дело с оксидами, титанатами и титаносиликатами. В двуокисях содержится 94–99% вещества. Это максимум.

α-Ti – существует до температуры в 883 С, обладает плотной гексагональной решеткой. β-Ti – имеет объемно-центрированную кубическую решетку.

Его особенности:

- При эксплуатации титановых изделий, как правило, работают с α-фазой, а при плавке – с β-модификацией.

- Коэффициент его упругости и магнитная восприимчивость зависят от направления.

- Свойства металла зависят от его чистоты. Примеси влияют на жаростойкость.

Титановая отрасль Советской России

В СССР к 1990 году уже была создана целая титановая индустрия, крупнейшая в мире. Объем производства металла и его сплавов превышал уровень производства США, Японии, Англии, Германии, Франции и Китая вместе взятых.

Рис. 1. Титановый рудный узел, обнаруженный на территории Пензенской, Рязанской, Тамбовской областей и Республики Мордовия

Трудился союзный народно-хозяйственный комплекс, в котором РСФСР – не самая большая часть:

- 40% производства титановой губки;

- титановые слитки и полуфабрикаты.

Добыча и обогащение титансодержащих руд были сосредоточены на Украине.

С распадом СССР новая Россия осталась без собственных источников титанового сырья. А ведь именно РФ потребляла 75% металла и его сплавов.

Пришлось решать проблему создания собственной сырьевой базы, вовлечь в эксплуатацию новые месторождения. Даже появилось правительственное распоряжение № 892-р, которым утверждалась ФЦП 1993-2002 гг. по сохранению и развитию титанового производства в России.

За первые десять лет существования новой России (в период до 2010 г.) запасы TiO2 выросли в 1,5 раза – разведаны и поставлены на учет месторождений Чинейское, Юго-Восточная Гремяха, а также ряд россыпных.

Запасы полезного ископаемого в РФ

По состоянию на 1 января 2018 года, запасы диоксида титана, что заключены в недрах России, превышают 600 млн т.

Таблица. 1. TiO2 по категориям, млн тонн

| Запасы – всего | В том числе категории | ||

| А+В+С1 | С2 | ||

| 2008 | 490,7 | 173,3 | 317,4 |

| 2009 | 540,4 | 212,9 | 327,5 |

| 2010 | 542,0 | 212,8 | 329,2 |

| 2011 | 563,5 | 232,6 | 330,9 |

| 2012 | 569,2 | 238,3 | 330,9 |

| 2013 | 591,4 | 254,7 | 336,7 |

| 2014 | 592,2 | 254,2 | 338,0 |

| 2015 | 600,4 | 261,4 | 339,0 |

| 2016 | 600,2 | 260,9 | 339,3 |

| 2017 | 601,2 | 260,8 | 340,4 |

Источник: Минприроды РФ

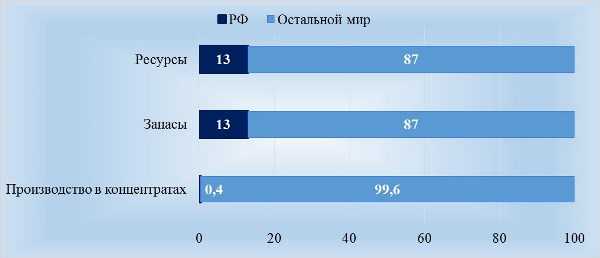

Значительная часть запасов в разрабатываемых, осваиваемых и разведываемых месторождениях представлена труднообогатимыми рудами. Именно поэтому доля России в мировом производстве в концентратах составляет всего 0,4%.

Рис. 2. Доля РФ в мировых ресурсах, запасах и производстве TiO2, %

В России из титановых концентратов производят губчатый титан. Его перерабатывают в слитки и продукцию из сплавов. А из произведенного пигментного диоксида титана делают покрытия сварочных электродов и сварочную проволоку. Только Соликамский магниевый завод работает на отечественном сырье. Ведущие предприятия по выпуску губчатого титана и пигментного диоксида титана полностью зависят от импорта.

При этом Россия поставляет Штатам титан, необходимый для производства самолетов и прочей авиатехники, и пока воздерживается от контрсанкционных мер.

Таблица 2. Использование сырьевой базы TiO2 РФ в 2016-2017 гг., тыс. т

| Показатель | 2016 | 2017 |

| Добыча | 368 | 369 |

| Титановые концентраты | ||

| производство | 40,6 | 10 |

| экспорт | 72,3 | 0,8 |

| импорт | 237,7 | 270,6 |

| Губчатый титан | ||

| производство | 38,9 | 40,0 |

| экспорт | 7,4 | 7,3 |

| импорт | – | – |

| Пигментный диоксид титана | ||

| производство | 75 | 70 |

| экспорт | 38,3 | 40,6 |

| импорт | 43,1 | 47,8 |

| Титановый прокат | ||

| производство | 28,8 | 30 |

| экспорт | 12,2 | 15,2 |

| импорт | – | – |

Источник: Минприроды РФ

Госбаланс запасов полезных ископаемых РФ учитывает всего 35 месторождений, из них 19 ‒ коренных и 16 ‒ россыпных. В распределенном фонде недр их 19. В них заключено 196,7 млн т диоксида титана. Это треть запасов страны.

Остаются нелицензированными:

- Юго-Восточная Гремяха;

- Кручининское;

- Бешпагирское (его Камбулатский и Константиновский участки считаются весьма перспективными для освоения).

Таблица 3. Запасы TiO2 распределенного и нераспределенного фондов

| Месторождения | Регион | Предприятия | Запасы млн. т (А+В+С1/С2) | Доля в запасах России, % |

| Ярегское | Республика Коми | ОАО «Ярега Руда» ООО «Лукойл Коми» | 66,8/211,8 | 46,4 |

| Медведевское | Челябинская область | ООО «Медведевский ГОК» | 20,9/9,5 | 5 |

| Большой Сэйим | Амурская область | ООО «Уралмайнинг» | 20,8/1,7 | 3,7 |

| Ловозерское | Мурманская область | ООО «Ловозерский ГОК» | 3,1/5,3 | 1,4 |

| Центральное | Тамбовская область | ООО «ГПК «Титан» | 6,4/0 | 1,1 |

| Туганское | Томская область | АО «Туганский ГОК «Ильменит» | 2,5/0 | 0,4 |

| Юго-Восточная Гремяха | Мурманская область | Нераспределенный фонд | 39,7/10,1 | 8,3 |

| Круининское | Забайкальский край | 24,8/25,2 | 8,3 | |

| Бешпагирское | Ставропольский край | 0,4/0,1 | 0,1 |

Источник: Минприроды РФ

Коренные месторождения доминируют в структуре минерально-сырьевой базы российского титана. В них заключено 97% запасов, только в Ярегском нефтетитановом – 46%.

Коренные месторождения:

- Большой Сейим и Куранахское, Амурская обл.;

- Юго-Восточная Гремяха, Мурманская обл.;

- Ярегское, Республика Коми.

С рассыпными объектами связано всего 3% запасов. Расположены они в пределах Восточно-Европейской и Западно-Сибирской россыпной провинций.

Россыпные месторождения:

- Бешпагирское, Ставропольский край;

- Лукояновское Нижегородская область;

- Центральное, Тамбовская обл.;

- Георгиевское и Туганское, Томская обл.;

- Ордынское, Новосибирская обл.;

- Тарское, Омская обл.

Рис. 3. Схема размещения основных месторождений TiO2 России

О создании в России производства диоксида титана в видеосюжете:

yakapitalist.ru