Задача №23. Расчёт коэффициентов сменности и коэффициентов загрузки

В цехе завода установлено 120 станков.

Режим работы цеха 2-ух сменный.

Продолжительность смены 8 часов.

Годовой объем выпуска продукции 960 тыс. изделий, производственная мощность цеха 1100 тыс. изделий.

Определите коэффициенты сменности работы станков, коэффициенты экстенсивной, интенсивной и интегральной загрузки.

Известно, что в первую смену работают 100 станков, во вторую смену 90 станков.

Количество рабочих дней в году- 250, время фактической работы 1 станка за год 3150 часов.

Решение:

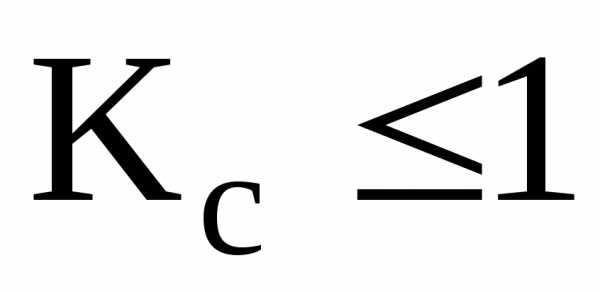

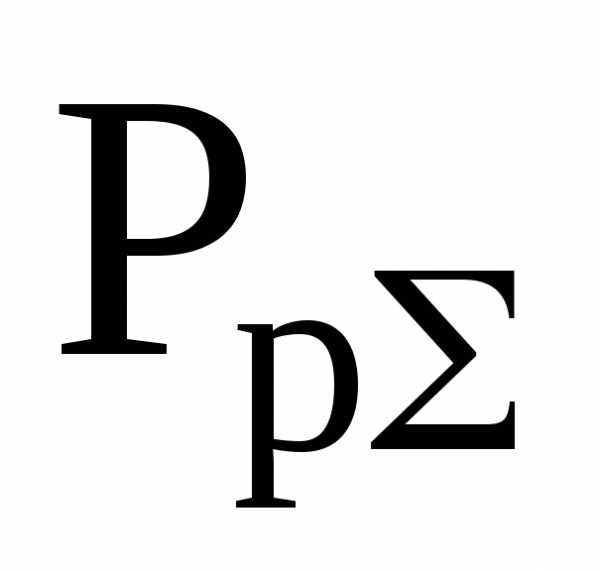

Рассчитаем коэффициент сменности работы станков (Ксм), как отношение фактически отработанного числа станкосмен за период к максимально возможному числу станкосмен на установленном оборудовании за одну смену того же периода:

где

Ni – число станкосмен в i-ю смену, при этом суммирование ведётся по всем сменам данного периода;

n – максимально возможное число станкосмен на установленном оборудовании за одну смену того же периода.

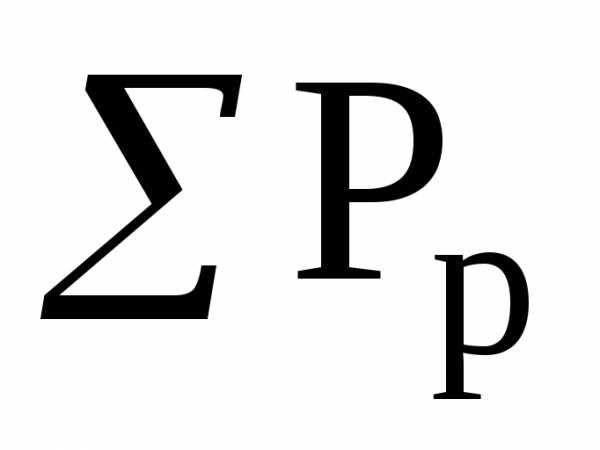

Коэффициент экстенсивного использования оборудования (Кэкст) рассчитывается как отношение фактического количества часов работы оборудования к количеству часов его работы по плану (нормативу):

где

Тоб.ф и Тоб.пл – соответственно фактическое и плановое время работы оборудования,

tсм – продолжительность смены.

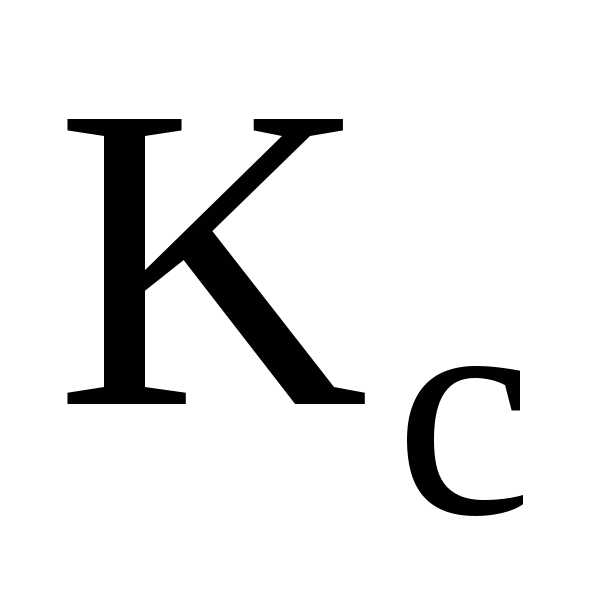

Коэффициент интенсивности использования оборудования рассчитывается по формуле:

Вф – фактическая выработка оборудованием продукции в единицу времени;

Вн – технически обоснованная нормативная выработка оборудованием продукции в единицу времени (паспортные данные оборудования).

Определим показатель, объединяющий экстенсивные и интенсивные резервы. Таким обобщающим показателем служит интегральный коэффициент использования оборудования, который характеризует использование оборудования, как по времени, так и по мощности.

Ки = Кэкст × Кинт = 0,7875 × 0,873 = 0,687

В результате вычислений можно сделать вывод, что на предприятии имеются резервы для увеличения производительности оборудования и неиспользованные резервы времени.

ecson.ru

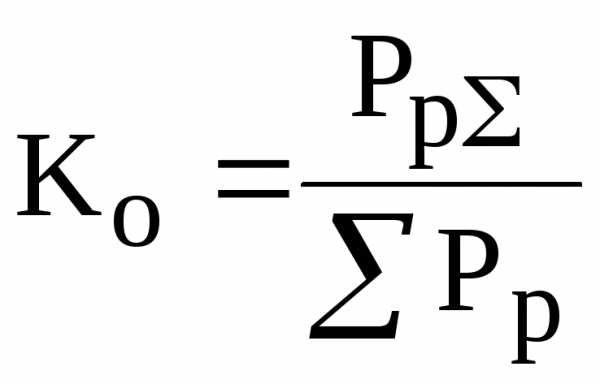

Коэффициент загрузки оборудования во времени

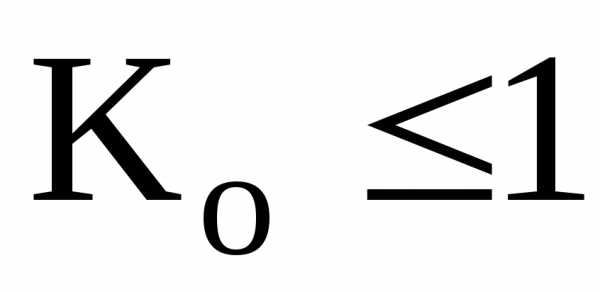

Здесь рл — действительный годовой фонд времени его находят по формуле (2.24) k0 — коэффициент загрузки оборудования во времени. [c.45]Коэффициентом загрузки оборудования во времени k0 учитываются неизбежные простои, возникающие по технологическим и организационным причинам (аварийный ремонт, занятость рабочих на выполнении других работ и т. д.). Величина его зависит от типа производства, режима работ в цехе, а также от характера оборудования. При приближенных расчетах экономи- [c.57]

Загрузку оборудования во времени в течение суток можно изучить с помощью коэффициентов целосменного и внутрисменного использования оборудования. Необходимость анализа внутрисменного использования произ-102 [c.102]

Степень загрузки оборудования во времени определяется коэффициентом сменности, показывающим загрузку оборудования в [c.77]

Коэффициент сменности работы оборудования — показатель, характеризующий использование машин и оборудования во времени. Показатель широко используется в практике оценки экстенсивной загрузки оборудования. Он определяется как отношение машино-смен (станко-часов), фактически отработанных в течение суток, к общему числу оборудования (машин, станков, агрегатов), закрепленных за предприятием, цехом, участком. К. с. р. о. может быть рассчитан не только по предприятию, объединению, их внутренним структурным производственным подразделениям и отдельным группам оборудования, но и по отрасли в целом. Он может быть исчислен за любой период времени за сутки, как средний показатель за месяц, квартал, год. [c.88]

Коэффициент загрузки оборудования также характеризует использование оборудования во времени. Устанавливается он для всего парка машин, находящихся в основном производстве. Рассчитывается как отношение трудоемкости изготовления всех изделий на данном виде оборудования к фонду времени его работы. Таким образом, коэффициент загрузки оборудования в отличие от коэффициента сменности учитывает данные о трудоемкости изделий. На практике коэффициент загрузки обычно принимают равным величине коэффициента сменности, уменьшенной в два раза (при двухсменном режиме работы) или в три раза (при трехсменном режиме). В нашем примере [c.219]

К показателям использования основных фондов во времени относятся коэффициент сменности работы оборудования, показывающий загрузку оборудования в течение суток, и коэффициент экстенсивного использования оборудования, характеризующий отношение времени работы оборудования к календарному фонду. [c.35]

Годовой выпуск поковок определяется цикловой производительностью линии q, коэффициентом загрузки во времени ц3 и действительным фондом времени работы оборудования РЛ [c.54]

Коэффициентом загрузки > р у д о в a tH -и я во-времени k0 учитываются неизбежные простои, возникающие по технологическим и организационным причинам (аварийный ремонт, занятость рабочих на выполнении других работ и т. д.). Величина этого коэффициента зависит от типа производства, режима работ в цехе, а также от характера оборудования. При уточненных расчетах эффективности вариантов величина коэффициента k0 должна приниматься, исходя из конкретных условий использования оборудования. [c.33]

Коэффициент загрузки во времени k0 металлорежущих станков, литейного, кузнечного и сварочного оборудования принят равным 0,75 для единичного и мелкосерийного производства 0,9 для крупносерийного и массового производства. [c.101]

Из приведенных в табл. 3.2 данных видно, что загрузка оборудования на заводах полимерного машиностроения неравномерна (коэффициент загрузки рассчитан как отношение трудоемкости годового выпуска продукции к годовому рабочему времени каждой группы оборудования). Производство запасных деталей, необходимых для проведения капитального ремонта на заводе, позволит значительно улучшить использование станочного парка во времени. [c.104]

Коэффициенты загрузки сварочного оборудования и приспособлений во времени р. и Р учитывают внеплановые их простои по технологическим и организационным причинам (несовпадение времени операции с принятым ритмом работы, занятость рабочего на выполнении других операций и Др.)- Численные значения этих коэффициентов зависят от типа производства и могут быть приняты равными 0,7 — для индивидуального и мелкосерийного производства 0,8 — для крупносерийного производства. [c.48]

К показателям интенсификации оборудования относятся коэффициенты обновления, технического уровня, а также загрузки станков по мощности как отношения фактически выработанной продукции в единицу времени к максимально возможной выработке или съем продукции с 1 м2 производственной площади. Уровень использования производственной мощности во многом зависит от пропорциональной загрузки всех основных групп оборудования. [c.275]

Величина Тг раб общ складывается как сумма времен, потребных для обработки на данном оборудовании всех типоразмеров изделий, закрепленных за ним, включая те, которые рассматриваются вариантами. Каждое из времен определяется поформулам, приведенным в п. 69. Величина Тг раб общ может быть меньше либо равна эффективному фонду времени оборудования, т. е. она равна произведению действительного фонда времени на коэффициент загрузки оборудования во времени Fnk0. В случаях, когда есть уверенность, что данное оборудование в пределах эффективного фонда времени будет полностью загружено, величина Тг раб. общ принимается равной этому фонду. [c.37]

Общую характеристику использования оборудования во времени и по мощности дает коэффициент интегральной загрузки оборудования /Синт- Этот показатель представляет собой произведение коэффициента экстенсивной /(э и коэффициента интенсивной /Си загрузки оборудования [c.105]

В условиях АСУП возможен повседневный оперативный учег в течение каждого месяца отклонений от сметных ставок косвенных одноэлементных и комплексных расходов. Состав таких расходов специфичен для предприятий различных подотраслей и групп производств химической промышленности. Однако базы и порядок их распределения жестко регламентированы действующими отраслевыми инструкциями по планированию, учету и калькулированию себестоимости химической продукции. Па мере совершенствования этих инструкций применяют все более научно обоснованные базы распределения отдельных видов-косвенных затрат,, в том числе и такие, которые непосредственно связаны с загрузкой основного технологического оборудования во времени (например, коэффициенто-аппарато-часы работы конкретных групп оборудования или технологической линии,, нормативная стоимость переработки и т. д.). [c.93]

На трудоемкость работ по восстановлению орудий труда опре—деленное влияние оказывает уровень использования оборудования во времени, который рассчитывается как произведение коэффициента загрузки на сменность работы оборудования (интегральный). Отклонение этого показателя от средней нормативной величины может вызывать как увеличение, так и снижение объема ремонтных работ. Так, при повышении интегрального показателя использования оборудования интенсивность его работы будет возрастать. Вместе с тем ускорится и износ машины, что приведет к сокращению межремонтного периода, рассчитанного на односменный режим работы. При технологической несопряженности парка оборудования, неукомплектованности штатов или временной нетрудоспособности станочников интегральный показатель использования оборудования во времени уменыцается и ремонт может быть перенесен на более поздний срок, что повлечет за собой увеличение межремонтного периода, сокращение объема и трудоемкости ремонтных работ на плановую дату. [c.155]

Влияние проектируемых способов и средств на уровень организации производства характеризуется определенными показателями. Так, уровень организации подготовки производства характеризуется такими показателями, как длительность цикла подготовки производства, длительность производственного цикла, ритмичность производства и др. Производственная структура цеха может характеризоваться уровнем специализации производства, удельным весом основных и вспомогательных подразделений, степенью прямоточ-ности процесса, величиной транспортных пробегов заготовок и деталей и т. д. Уровень организации производства во времени может быть выражен в виде таких показателей, как степень параллельности выполняемых процессов, ритм запуска— выпуска партий деталей, коэффициент ритмичности производства, длительность производственного цикла и др. Степень улучшения режима работы и использования средств производства может определяться на основе коэффициента сменности работы, коэффициента загрузки и эффективного фонда времени работы оборудования и других показателей. [c.6]

ПАРТИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ (партия деталей) — количество одноименных деталей, запускаемое в произ-во с однократной затратой подготовительно-заключительного времени. Изготовление деталей партиями характерно для серийного произ-ва, в к-ром объектом оперативно-производственного планирования в заготовительных и обрабатывающих цехах является П. и. д. Размер (величина) П. и. д. влияет на уровень производительности труда, на использование оборудования и площадей, на длительность производственного цикла и, тем самым, на сроки выпуска изделий, на величину заделов и незавершенного произ-ва и, следовательно, на оборачиваемость оборотных средств. Размер П. и. д. влияет на объем и комплектность питания последующих участков произ-ва заготовками, деталями, узлами. С точки зрения повышения производительности труда, эффективности затрат времени и средств на наладку и другие подготовительно-заключительные работы, а также уровня использования оборудования наибольший размер партии является самым выгодным. Однако чем больше П. и. д., тем длительнее производственный цикл, больше объем незавершенного произ-ва, медленнее оборачиваемость. Вследствие этого необходимо установление оптимального — нормативного размера П. и. д. В производственной практике норматив размера П. и. д. определяется подбором. Сначала определяется минимальный размер П. и. д., исходя из отношения подготовительно-заключительного времени к штучному, умноженному на коэффициент допустимых затрат времени на подготовительно-заключительную работу. Штучное и подготовительно-заключительное время берется по той операции (наз. ведущей), по к-рой их отношение является наибольшим. Рассчитанный таким путем минимальный размер партии корректируется в целях приближения ее размера к а) полносменной (полусменной) загрузке станка и рабочего, б) емкости печей, ванн и других агрегатов, стойкости штампов и инструмента, в) унифицированным размерам П. и. д. Значительно упрощает задачу установления нормативного размера П. и. д. метод установления его по периодичности запуска-выпуска. [c.162]

economy-ru.info

что это за показатель и как его рассчитать

Коэффициент сменности характеризует эффективность использования оборудования. Он рассчитывается как отношение суммарного количества отработанных машино-смен к количеству оборудования на предприятии (как используемого, так и всего имеющегося в наличии). Установленного норматива нет, но нужно стремиться к значению 1, которое говорит о полной загрузке машин в течение всего рабочего времени.

Существует несколько показателей экономического анализа, которые характеризуют эффективность использования оборудования. Один из них – коэффициент сменности. Этот показатель отражает количество смен, отработанных оборудованием в течение определенного времени.

Формула расчета

Коэффициент сменности рассчитывается по формуле:

- С1, С2, Сn – количество отработанных машино-смен;

- N – общее количество машин (используемых или максимально пригодных к использованию).

Вычислять показатель можно за разные промежутки времени: день, неделю, декаду, месяц, квартал, год. При расчете за большие временные интервалы нужно принимать во внимание тот факт, что состав оборудования может меняться с течением времени: одни агрегаты списываются, другие – вводятся в эксплуатацию. Если на предприятии было какое-то изменение количества машин, то рассчитывать коэффициент стоит за более мелкие периоды, а потом найти среднее его значение за нужный интервал.

Справка! Машино-смена – время, затраченное любой единицей оборудования на производство установленного объема работ. Это продолжительность использования техники в течение ограниченного времени от запуска двигателя до его остановки (например, 4, 8 или 12 часов). В одном машино-дне может быть несколько машино-смен.

Продолжительность машино-смены определяется проектом, характером работ, сферой деятельности компании, объемами производства и другими факторами. Этот показатель может рассчитываться для компаний разных отраслей, которые используют в своей работе любое оборудование. Однако чаще всего его используют применительно к строительной и производственной технике (кранам, спецтранспорту, бурительным установкам, экскаваторам и т. д.).

Пример расчета

Известны данные за март 2018 года:

- в цехе установлено 50 станков;

- в первую смену работало 49 станков, во вторую – 30;

- рабочих смен в месяце – 20.

Расчет представлен в таблице ниже (скачать в excel).

Показатель | Количество |

|---|---|

Всего станков | 50 |

Работает в 1 смену | 49 |

Работает во 2 смену | 30 |

Рабочих смен | 20 |

КС для действующих станков | 1,61 |

КС для всех установленных станков | 1,58 |

Таким образом, коэффициент сменности на установленном оборудовании меньше, поскольку станков 50, т. е. на 1 больше, чем действующих. Фактически каждый станок отработал 1,61 смены.

На основании этих данных можно рассчитать коэффициент использования сменного режима (КИСР) установленных станков. Он равен:

- С – количество смен.

Оборудование было занято на 79 %. В первую смену отработало больше машин, КИСР в этом случае будет больше:

Оборудование было занято на 98 % своего времени.

Во вторую смену ситуация хуже:

Станки работали только 60 % всего времени.

На этом предприятии повысить эффективность работы оборудования можно следующими способами:

- задействовать больше единиц техники во вторую смену;

- снизить время простоя оборудования;

- расширить штат сотрудников, если простои связаны с нехваткой рабочей силы.

Толкование значения

Коэффициент сменности указывает на среднее количество смен, которое отработала каждая машина. Какие выводы можно сделать по изменению коэффициента в динамике, смотрите в таблице ниже.

Рост КС | Снижение КС |

|---|---|

Повышение эффективности использования основных фондов предприятия | Снижение эффективности использования основных фондов |

Рост объемов производства | Сокращение объема производства |

Расширение зоны использования машин | Сужение зоны использования оборудования |

Расширение обязанностей персонала, совмещение профессий, переквалификация | Сокращение обязанностей у персонала, каждый работает на своем оборудовании, нет совмещения профессий |

Избавление от излишка ненужного оборудования | На предприятии есть излишек оборудования, не задействованного в производстве |

Снижает коэффициент сменности факт частичного использования оборудования. Например, в цехе есть станок, который нужен пару часов в смену. Остальное время он простаивает. Однако полностью избавиться от данной единицы техники не получится: она необходима производству. Ее нельзя передать или загрузить по полной. Эксплуатацию этого оборудования вряд ли можно назвать эффективной, также не получится полностью перенести амортизацию на продукцию. Все это негативно влияет на экономические показатели фирмы.

Причины низкого значения коэффициента

- Переизбыток неэффективно используемых ресурсов.

- Преобладание устаревшего оборудования, которое можно заменить другим, более эффективным.

- Разброс мощностей на предприятии, нелогичная организация производственного процесса, большие потери времени при переходе от одной единицы техники к другой.

- Несоответствие кадрового состава и техники, отсутствие у персонала знаний и умений управления машинами.

- Халатное отношение сотрудников к обязанностям, часто вызванное социальными факторами (низкой заработной платой, отсутствием медицинского обслуживания и питания, тяжелые условия труда).

- Недостатки инфраструктуры городов и поселков.

- Отсутствие условий для обслуживания оборудования.

Как повысить значение коэффициента?

Повысить коэффициент сменности можно несколькими способами:

- сокращение простоев, связанных с организацией рабочих мест;

- обеспечение профессионального роста сотрудников, расширение их специализации;

- отладка рабочего процесса до мелких нюансов, обеспечение максимальной скорости и ритмичности работы без потери качества;

- своевременное обновление и ремонт техники;

- грамотная организация ремонтного дела;

- автоматизация ручного труда.

Справка! Повышать коэффициент можно разносторонними способами. Основное направление – это повышение эффективности использования каждой единицы техники, сокращение времени на простои, организация слаженной работы производственной линии.

Норматив

Чем выше коэффициент сменности, тем эффективнее используется оборудование в рабочее время. Нужно стремиться к показателю, равному единице (1). Это будет означать, что техника задействована на все 100 % всей длины смены.

Отслеживать коэффициент можно в динамике, сравнивая его с показателями прошлых периодов. Снижение будет свидетельствовать о негативной тенденции, рост – о положительной. Если коэффициент будет менее 0,5 и при этом предприятие будет работать в 2 смены, значит, можно перевести работу в 1 смену и таким образом сократить расходы и простои. Коэффициент сменности – это всего лишь один из показателей, который позволяет оценивать эффективность использования оборудования наряду с коэффициентом использования мощности и использования машин по времени.

moneymakerfactory.ru

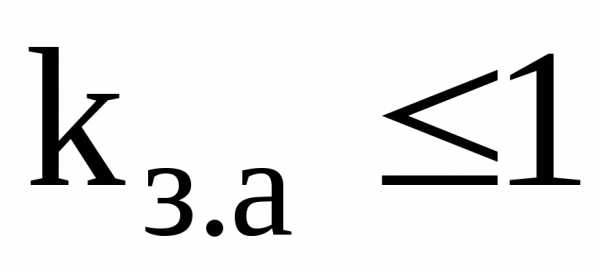

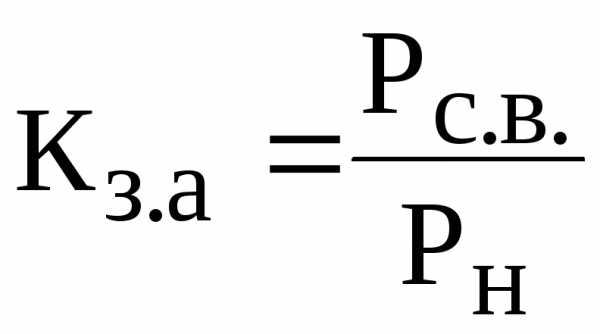

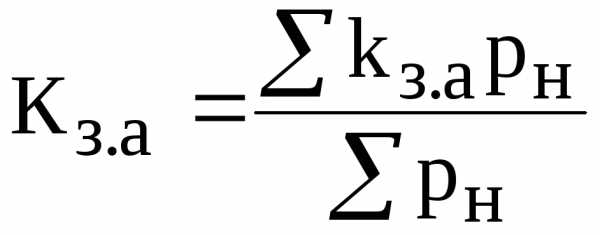

Коэффициент загрузки

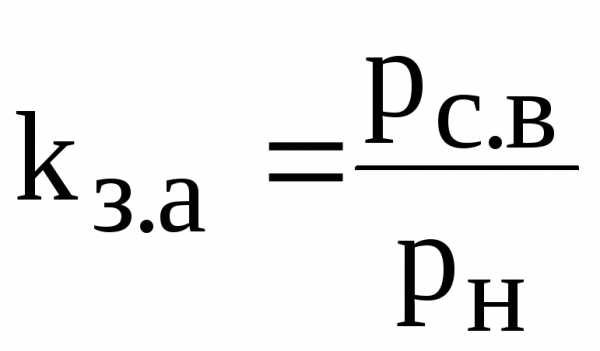

Коэффициент

загрузки по активной мощности отдельного

ЭП ( )или группы ЭП (Кз.а)

— есть отношение его (их) средней нагрузки

за время включения в течении рассматриваемого

промежутка времени (рс.в или Рс.в)

к его (их) номинальной мощности (рн или Рн).

)или группы ЭП (Кз.а)

— есть отношение его (их) средней нагрузки

за время включения в течении рассматриваемого

промежутка времени (рс.в или Рс.в)

к его (их) номинальной мощности (рн или Рн).

Для отдельного ЭП

,

(5.5)

,

(5.5)

где  — средняя нагрузка за время включения

ЭП, кВт;

— средняя нагрузка за время включения

ЭП, кВт;  -номинальная активная

мощность ЭП, кВт.

-номинальная активная

мощность ЭП, кВт.

Так как  ,

то

,

то .

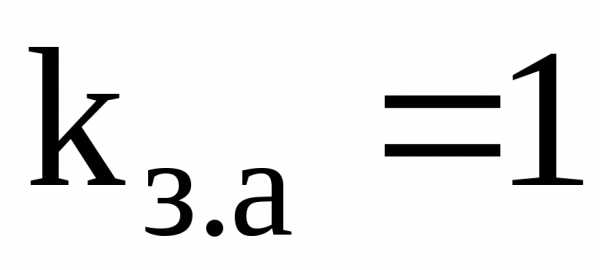

Коэффициент загрузки так же, как и

.

Коэффициент загрузки так же, как и ,

зависит от характера технологического

процесса и изменяется с изменением

режима работы ЭП. Когда нагрузка ЭП

равномерна и постоянна

,

зависит от характера технологического

процесса и изменяется с изменением

режима работы ЭП. Когда нагрузка ЭП

равномерна и постоянна .

.

Для группы электроприемников

или

или  ,

(5.6)

,

(5.6)

где Рс.в — средняя нагрузка за время включения группы ЭП, кВт; Рн — номинальная активная мощность этой группы ЭП, кВт.

Соотношение коэффициентов kз = kи/ kв

При наличии графиков по реактивной мощности и по току, коэффициенты загрузки этих графиков определяются аналогично по формулам (5.5; 5.6), подставляя значения соответственно реактивной мощности или тока.

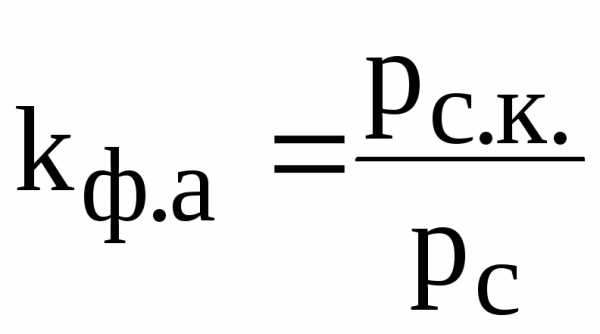

Коэффициент формы графика

Коэффициент формы графика характеризует неравномерность графика нагрузки и определяется как отношение среднеквадратичной мощности приемника или группы ЭП за определенный промежуток времени к среднему значению нагрузки за тот же период времени.

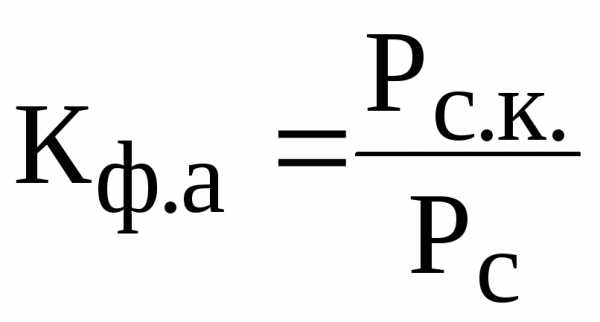

Коэффициент формы графика по активной мощности

,

(5.7)

,

(5.7)

где  — среднеквадратичная мощность, определяемая

по графику нагрузки за рассматриваемый

период времени, кВт; Так как

— среднеквадратичная мощность, определяемая

по графику нагрузки за рассматриваемый

период времени, кВт; Так как ,

то

,

то .

.

Для группы электроприемников

,

(5.8)

,

(5.8)

где Рс.к. и Рс – среднеквадратичная и средняя мощности соответственно, кВт.

При наличии графиков по реактивной мощности и по току, коэффициенты формы этих графиков определяются аналогично по формулам (5.7; 5.8), подставляя значения соответственно реактивной мощности или тока.

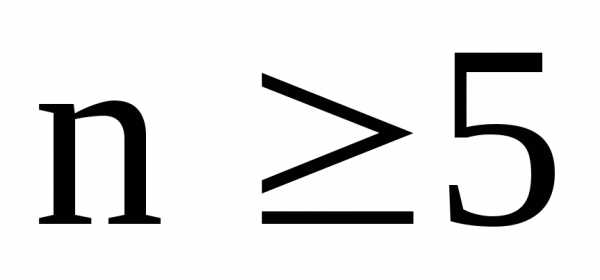

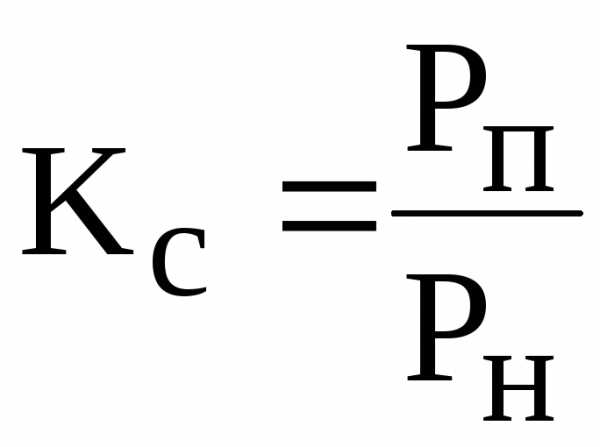

Коэффициент спроса

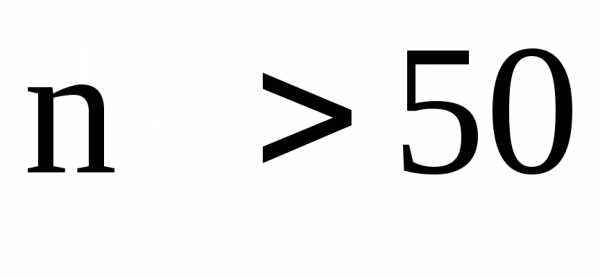

Коэффициент

спроса применяется только для групповых

графиков и при числе ЭП в группе  .

Коэффициент спроса – это отношение

потребляемой (в условиях эксплуатации)

или расчетной (при проектировании)

мощности к номинальной мощности группы

ЭП

.

Коэффициент спроса – это отношение

потребляемой (в условиях эксплуатации)

или расчетной (при проектировании)

мощности к номинальной мощности группы

ЭП

,

(5.9)

,

(5.9)

где

Рп – потребляемая мощность из сети группой

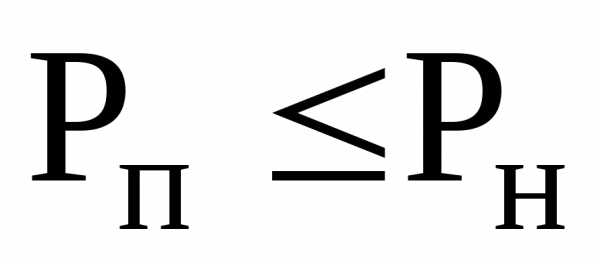

ЭП, кВт. Так как  ,

то

,

то .

.

Значение  для определенных технологических

процессов и отраслей промышленности

является практически постоянным. При,

поэтому Кс можно использовать только при большом

значении (

для определенных технологических

процессов и отраслей промышленности

является практически постоянным. При,

поэтому Кс можно использовать только при большом

значении ( ).

).

Соотношения коэффициентов .

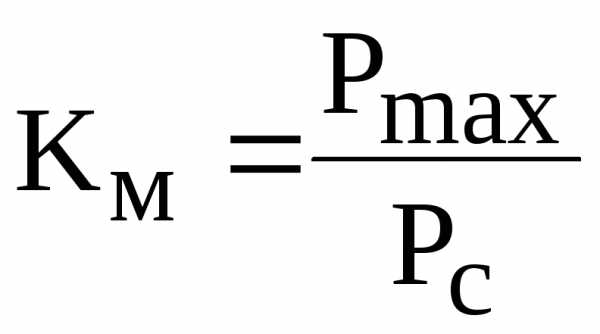

Коэффициент максимума

Коэффициент максимума характерен для группового графика нагрузок.

Коэффициент максимума (Км) по активной мощности есть отношение максимальной нагрузки за определенный промежуток времени к средней за тот же промежуток времени.

(5.10)

(5.10)

где Рmax – максимальное значение мощности (30-минутный максимум), кВт.

Коэффициент одновременности максимумов нагрузки

Коэффициент

одновременности максимумов нагрузки

( )

– это отношение расчетной мощности на

шинах 6; 10 кВ к сумме расчетных мощностей

потребителей до и выше 1 кВ, подключенных

к этим шинам 6; 10

)

– это отношение расчетной мощности на

шинах 6; 10 кВ к сумме расчетных мощностей

потребителей до и выше 1 кВ, подключенных

к этим шинам 6; 10 РП или ПГВ.

РП или ПГВ.

Для узла СЭС, к которому подключена группа ЭП можно записать

,

(5.11)

,

(5.11)

где  расчетное значение активной мощности

всех ЭП, подключенных к шинам 6; 10 кВ,

кВт;

расчетное значение активной мощности

всех ЭП, подключенных к шинам 6; 10 кВ,

кВт; сумма расчетных активных мощностей

групп ЭП до и выше 1 кВ, подключенных к

шинам 6; 10 кВ.

сумма расчетных активных мощностей

групп ЭП до и выше 1 кВ, подключенных к

шинам 6; 10 кВ.

Как

правило,  меньше, чем сумма расчетных нагрузок

(

меньше, чем сумма расчетных нагрузок

( )

групп ЭП, присоединенных к узлу, поэтому

)

групп ЭП, присоединенных к узлу, поэтому .

Для распределительных сетей

.

Для распределительных сетей

одного уровня напряжения принимают .

studfile.net