Синтез — поликарбонат — Большая Энциклопедия Нефти и Газа, статья, страница 3

Синтез — поликарбонат

Cтраница 3

Едкий натр NaOH применяется для создания щелочной среды, в которой проходит синтез поликарбоната и для нейтрализации выделяющегося хлористого водорода. [31]

Соединения железа, которые всегда присутствуют в бисфеноле А, во время синтеза поликарбоната могут перейти в конечный продукт. При переработке полимера при 260 — 280 С соединения железа могут вызвать частичную деструкцию полимера, изменить его цвет и ухудшить диэлектрические свойства. [32]

Известен также полярографический метод определения содержания железа в реакционной смеси в процессе синтеза поликарбоната, основанный на образовании окрашенного комплекса железа с тиогликолевой кислотой [ 6, с. Этот метод используют для определения низких концентраций железа ( — 5 — 10 — 5 вес.

Дифенилолпропан — 2 2-быс ( м-оксифенил) пропан — используют в промышленности для синтеза поликарбонатов — полиэфиров угольной кислоты, отличающихся высокой теплостойкостью и ценными физико-механическими свойствами. [34]

Конденсацией фенола с гексафторацетоном получают гек-сафтордифенилолпропан ( бисфенол Б), используемый в синтезе поликарбонатов, политиокарбонатов и полиарилатов. [35]

Дифенилолпропан — 2 2-бис — ( 4-оксифенил) — пропан — используется в синтезе поликарбонатов, эпоксидных и новолачных фенолформальде-гидных смол, лаков, гербицидов, антиоксидантов. [37]

Показана возможность использования для синтеза высокомолекулярных поликарбонатов низкомолекулярных продуктов конденсации, частично получаемых при синтезе поликарбонатов различными методами. Реакцию переэтерификации проводят в две степени.

[38]

Реакцию переэтерификации проводят в две степени.

[38]

Шнелл 14 ] также указывает и на другую побочную реакцию, которая может протекать в процессе синтеза поликарбонатов реакцией переэтерификации. [39]

Пары, выделяющиеся из емкости 12, поступают в дистилляцион-ную колонну 7, из верхней части которой отбирается чистый растворитель, конденсируется в теплообменнике 9 и возвращается на синтез поликарбоната. Жидкость из куба перегонной колонны 8, представляющая собой смесь растворителя и осадителя, пеоедается через теплообменник 10 насосом / / в смеситель. [41]

Еще Бишоф и Гейденштром8 установили, что известная в препаративной органической химии реакция переэтерификации сложных эфиров спиртами в присутствии катализаторов кислотного или основного характера может быть использована для синтеза поликарбонатов. [42]

Шнелль [1154], описывая методы получения поликарбонатов, указал, что они могут быть получены за счет взаимодействия двухатомных фенолов с фосгеном. При синтезе поликарбонатов бис-монооксиалканы обычно обрабатывают фосгеном или бис-эфирами хлоругольной кислоты в воднощелочном растворе или суспензии в присутствии небольших количеств четвертичных аммониевых оснований, иногда в присутствии инертных органических растворителей. Швейцер [1297] предложил получение поликарбонатов из фосгена и двухатомных фенолов проводить в присутствии кислых катализаторов. [43]

Необходимость введения избытка фосгена ( по отношению к исходному бисфенолу) обусловлена несколькими факторами. При синтезе поликарбонатов на поверхности раздела фаз часть фосгена гидролизуется в результате взаимодействия со щелочью. Экспериментальные данные показывают, что полный ( 100 % — ный) гидролиз фосгена протекает за 90 с независимо от природы органической фазы. [44]

Поликарбонаты получают поликанденсацией хлорангидрида угольной кислоты с многоатомными спиртами или двухатомными фенолами. Промышленное значение получил способ синтеза поликарбоната из фосгена и дифенилолпропана. Процесс проводится я щелочной среде в присутствии веществ, вступающих в реакцию с выделяющимся хлористым водородом. [45]

Страницы: 1 2 3 4

Завод поликарбонатов

ПРЕСНЯКОВ АНДРЕЙ ВЛАДИМИРОВИЧ

Удельный вес завода в продукции ПАО“Казаньоргсинтез”

10,4%

Численность работающих на заводе

522

В 2008 году на ОАО «Казаньоргсинтез» завершилось строительство и пуско-наладочные работы на заводе поликарбонатов мощность 65 тыс. тонн в год.

Поликарбонаты представляют собой линейные полиэфиры угольной кислоты. Существует два промышленных способа получения Поликарбонатов: фосгенирование бисфенола А и переэтерификация дифенилкарбоната бисфенолом А (нефосгенный метод). Представляемый производственный процесс получения поликарбоната — это бесфосгенный метод, разработанный корпорацией «Asahi Kasei Chemicals Corporation».

Особенности производства

В качестве сырья используется окись этилена, углекислый газ, бисфенол А. Бесфосгенный процесс производства является более безопасным с точки зрения эксплуатации и экологии.

Благодаря термостойкости, высокой ударопрочности и химической инертности поликарбонаты широко применяют как конструкционные материалы в автомобилестроении, электронной и электротехнической промышленности, в бытовой и медицинской технике, приборо -и самолетостроении, промышленном и гражданском строительстве.

Применение поликарбонатов

Марочный ассортимент 5 базовых марок поликарбонатов общего и оптического назначения.

Из поликарбонатов изготавливают прецизионные детали (шестерни, втулки и др.), фары автомобилей, оптические линзы, компакт-диски, СD-диски, защитные шлемы, фильтры для крови. Листы из поликарбоната применяют для остекления зданий и спортивных сооружений, теплиц, для производства высокопрочных многослойных стекол.

Характеристика, свойства и применение разных видов поликарбоната

Они обладают выдающимися техническими характеристиками и значительно упрощают многие моменты нашей современной жизни, хотя это и незаметно, если не обращать на это внимание специально.

Содержание:Показать

Появление полимера

Появление продукта, подобного поликарбонату, описано ещё в конце XIX века. Полимеризованное соединение карбоната было

получено немецким специалистом компании BAYER в 1953 году. Его смогли запатентовать под маркой «Макролон». Но на несколько дней позже подобное соединение получил американский специалист компании General Electric. Такая спорная ситуация разрешилась после того, как в 1955 году материал был запатентован американцами под маркой «Лексан». Через несколько лет технически пригодный поликарбонат был запущен в промышленное производство, а права на «Лексан» выкупила компания Sabic из Саудовской Аравии. На тот момент поликарбонат представлял собой всего лишь вещество. Созданием и производством первого сотового поликарбоната весь мир обязан предприятию Polygal.Синтез полимера

Синтез поликарбоната происходит на базе бисфенола-А при помощи трёх методов:- метод фосгенирования;

- метод переэтерификации;

- метод межфазной поликонденсации.

Основные свойства поликарбоната

Очень важным свойством материала является его прекрасная ударная прочность.

Характеристики:

- Показатели вязкости вызывают при резких ударах деформацию материала. Результатом превышения деформационного порога становится появление трещин и отсутствие осколков.

- Прочность материала позволяет выдерживать попадание пули. Редкие материалы могут сравниться своими физическими показателями с поликарбонатом.

- Поликарбонат является очень лёгким материалом. Несущая способность этого материала определяется его толщиной.

- Поликарбонат имеет низкий коэффициент горючести и его пожаробезопасность востребована во многих сферах применения. При критических температурных показателях этот материал плавится, с последующим стеканием в виде волокнистых ниток.

- Поликарбонат отличается прекрасными оптическими свойствами. Показатель светопроницаемости равен 93 %, но ячеистая конструкция снижает эти свойства до уровня 85 %.

- Поликарбонат характеризуется высокой устойчивостью к износу. Способность внешней оболочки отфильтровывать ультрафиолетовые лучи продлевает срок службы материала. Все качественные характеристики и свойства сохраняются не менее 30 лет.

- Поликарбонат обладает высоким коэффициентом шумопоглощения и хорошими теплоизоляционными свойствами.

- Характеристика поликарбоната основана на долговечности, морозостойкости, диэлектричности, прозрачности, лёгкости, пластичности и прочности.

Известны два вида поликарбоната:

- монолитный поликарбонат. Очень прочный и прозрачный вид. Благодаря исключительной ударопрочности и высокому сопротивлению на разрыв, широко используется как антивандальный материал;

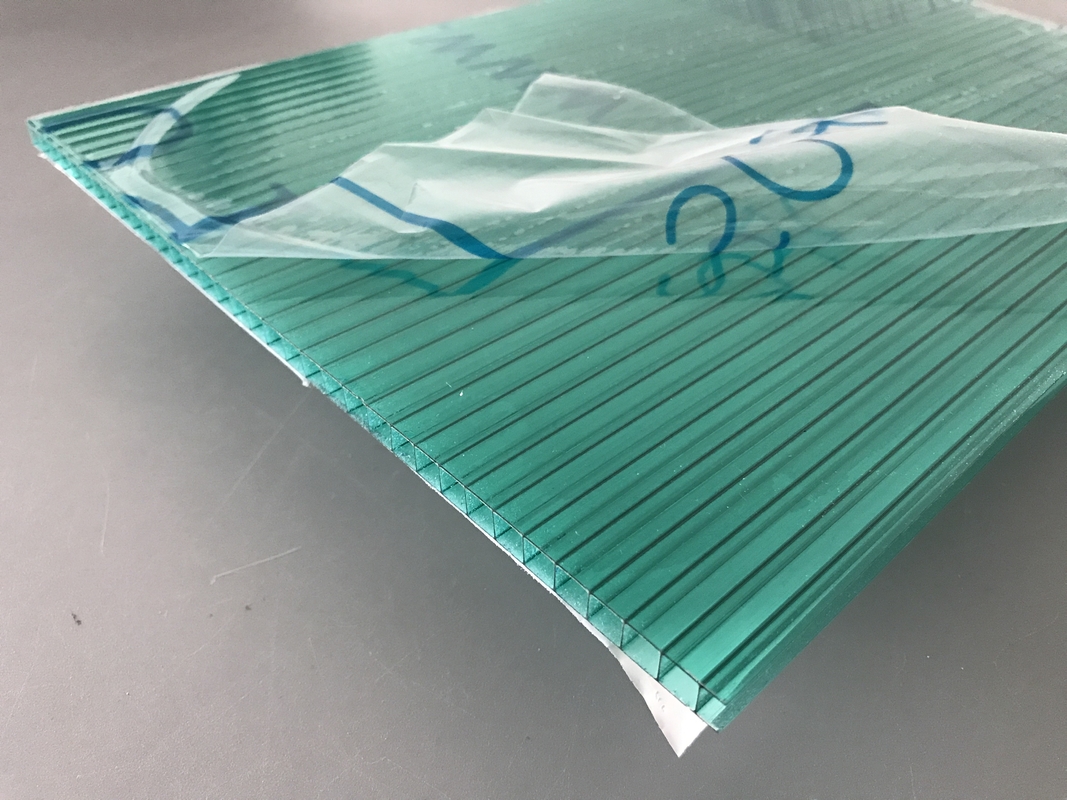

- структурированный поликарбонат. Может содержать до четырёх слоёв и отличается структурой, похожей на соты. Имеет высокие показатели теплоизоляции и шумоизоляции. Используется в условиях широкого температурного диапазона.

Применение в промышленности

Наибольшее применение поликарбонат нашёл в сельском хозяйстве и дачном секторе. Его используют в тепличном хозяйстве, при строительстве теплиц и оранжерей. В цикле городского строительства поликарбонатные листы используют в качестве кровельного материала для рынков, торговых центров и других больших крытых площадей.В условиях офиса поликарбонат используется для межкомнатных перегородок и ширм. Этот материал позволяет разгородить помещение на отдельные сектора без ущерба для показателей освещённости. Он имеет эстетичный внешний вид и не пропускает шум.

Поликарбонат является прекрасным материалом для производства крупногабаритных конструкций и мельчайших деталей. Из него изготавливаются компакт диски, автомобильные фары, компьютерные мыши, пищевая посуда.

Космическая и авиационная промышленность широко использует различные виды поликарбоната.

Страны — производители поликарбоната

Поликарбонаты относятся к крупнотоннажным продуктам органического синтеза. Производственные мощности этого материала в мире

составляют ежегодно несколько миллионов тонн. Импорт поликарбоната в гранулированной форме на рынок России за первые два месяца текущего года снизился на 81 % и составил в феврале 1,3 тыс. тонн, а в январе – 929 тонн.Ведущими мировыми компаниями по производству поликарбоната являются GENERAL ELECTRIC с 43 % от общего объёма мирового производства, фирма BAYER и 29 %, а также компания DOW CHEMICAL и 12 %. Оставшиеся 16 % объёма поликарбоната приходятся на производство большого количества различных мелких производителей.

Кош Агачская солнечная электростанция — самая большая солнечная электростанция в России!Для работников комунальной индустрии важно работать с надежной техникой. Описание такой вы найдете в этой познавательной статье.

Занимаетесь демонтажом? Тогда информация по https://greenologia.ru/utilizaciya-texniki/promyshlennoe/demontazh-truboprovodov.html ссылке будет вам интересна.

Вторичная переработка поликарбоната

Процесс изготовления поликарбоната и весь период его эксплуатации сопровождаются появлением значительного количества отходов.

Это неорганическое соединение является очень сильным загрязнителем окружающей среды и тяжело поддаётся утилизации. Для переработки поликарбонатов используются методы, характерные для переработки и формовки различных термопластичных полимеров. Переработка достигается в процессе литья под давлением, выдувного литья, экструзии и формовки волокон из расплава. Этот термопластичный вид полимера востребован для вторичной переработки. Такая переработка очень выгодна, она позволяет значительно экономить средства на первичном сырьё.

Фосген в синтезе поликарбонатов — Справочник химика 21

Еще одним способом синтеза поликарбонатов является поликонденсация на поверхности раздела фаз. При этом способе поликарбонат образуется в результате фосгенирования щелочных производных дифенилолпропана. Как отмечалось выше, в отсутствие пиридина реакция фосгена с дифенилолпропаном протекает очень медленно. Если в зоне реакции имеется вода, которая гидролизует фосген и [c.42]Реакцию поликонденсации диолов с хлорангидридами карбоновых кислот используют главным образом для синтеза поликарбонатов [9, 10]. Наиболее важные в промышленном отношении поликарбонаты получают из бисфенолов и фосгена. В отличие от продуктов взаимодействия алифатических диолов с фосгеном эти поликарбонаты имеют более высокие температуры размягчения и стеклования. Они растворяются в ряде органических растворителей (в хлорированных углеводородах и циклических эфирах) обладают высокой стойкостью к воде и водным минеральным кислотам, но деструктируются под действием щелочей, аммиака и аминов. Реакции между диоксипроизводными и фосгеном

Повышенное содержание хлора в фосгене при получении поликарбонатов приводит к нарушению нормального протекания процесса п к образованию соединений, вызывающих потемнение полимера в процессе его переработки. Наличие хлористого железа, являющегося нелетучим соединением, не препятствует синтезу поликарбонатов при использовании газообразного фосгена. [c.50]

Дифенилолпропан — 2,2-б с (м-оксифенил) пропан— используют в промышленности для синтеза поликарбонатов— полиэфиров угольной кислоты, отличающихся высокой теплостойкостью и ценными физико-механическими свойствами. Напишите уравнение реакции поликонденсации дифенилолпропана с фосгеном (в присутствии водного раствора щелочи). [c.210]

Большое влияние на получение поликарбонатов с оптимальным молекулярным весом оказывают монофункциональные соединения, такие как фенол, в большом количестве содержащийся в техническом бисфеноле А и способный в условиях синтеза вступать в реакцию с фосгеном, приводя к обрыву растущей цепи. Так, присутствие 0,1% фенола (от взятого в реакцию бисфенола А) снижает молекулярный вес полимера с 28 000 до 16000 [7]. [c.17]

Метод межфазного катализа дает возможность проводить реакции полимеризации в неполярных апротонных растворителях, используя инициаторы, которые обычно нерастворимы в таких средах и мало активны, чтобы инициировать полимеризацию. В разд. 6.4 мы обсудили поликонденсацию бисфенола А с фосгеном в условиях межфазного катализа, которая приводит к образованию поликарбонатов. Эта реакция является примером одного из первых и наиболее важных (с промышленной точки зрения) синтезов, в котором нашел применение метод межфазного катализа. [c.165]

Синтез поликарбоната можно осуществить полнконденсацней дифенилол-пропана с фосгеном [c.710]

Разложение фосгена триэтиламином происходит и при синтезе поликарбонатов на поверхности раздела фаз [12]. Было показано, что при введении триэтиламина в органическую фазу, до ее насьщения фосгеном, во всех случаях образуются низкомолекулярные продукты конденсации, независимо от природы применяемых растворителей, т. е. определяюш,ей является реакция разложения фосгена триэтиламином, протекающая с высокой скоростью. Было показано, что разложение фосгена триэтиламином протекает и при его введении в водно-ще-лочную фазу. При этом максимальный выход и молекулярный вес полимера получаются при применении метиленхлорида, хорошо растворяющего образующийся поликарбонат и способствующего дальнейшему гомоген- [c.18]

При этом для любого бисфенола оптимальный избыток щелочи определяется его строением и не зависит от концентрации бисфенола в системе и природы органической фазы [10]. Экспериментальные данные показывают, что при синтезе поликарбонатов на поверхности раздела фаз оптимальное количество щелочи составляет 150—240% от теоретически необходимого при оптимальном избытке фосгена, равном 20—60% от эквимолярно-го. Если предположить, что это количество фосгена расходуется за счет гидролиза и других побочных реакций, то остается 60—80% избыточной щелочи, не участвующей в реакции. Кроме того, как показано ниже, рост полимерной цепи может происходить с большой скоростью и при взаимодействии комплексов бисфенола и триэтиламина непосредственно с фосгеном, в отсутствие щелочи. Следовательно, наличие на концах растущей цепи фе-нолятных групп не является единственным обязательным условием для протекания процесса синтеза иоликарбо- [c.19]

Сс ц-п—ОН (К — фенил или алкил) в смеси с линейными олигомерами НОН ОН со средним молекулярным весом 500—5000 (К — остатки различных гликолей) также могут применяться для синтеза поликарбонатов [51]. Температура плавления таких блоксополимеров равна примерно 180 °С. Они химически стойки и могут использоваться для получения прочных и эластичных волокон и пленок. Термо-, свето- и хемостойкий блоксопо-лимер получают по реакции бисфенолов с полилактоном Н[0НС(0)] ХН Х[С(0)Н0] Н (К и К —алкилен, Х О или мн», К» = н или алкил, и —2—20) и фосгеном в среде растворителей основного характера [52]. Получаемые эластомеры имеют температуру плавления 220—250 °С и также используются для изготовления волокон. [c.252]

Шнелль [1154], описывая методы получения поликарбонатов, указал, что они могут быть получены за счет взаимодействия двухатомных фенолов с фосгеном. При синтезе поликарбонатов бис-монооксиалканы обычно обрабатывают фосгеном или бис-эфирами хлоругольной кислоты в воднощелочном растворе или суспензии в присутствии небольших количеств четвертичных аммониевых оснований, иногда в присутствии инертных органических растворителей. К реакционной смеси можно добавлять восстановители [1296]. Швейцер [1297] предложил получение поликарбонатов из фосгена и двухатомных фенолов проводить в присутствии кислых катализаторов. [c.88]

Для повышения и выравнивания молекулярного веса поликарбонатов, синтезируемых межфазной поликонденсацией, рекомендуется подвергать их дополнительной поликонденсации в расплавленном состоянии при 240—270° С 28з, 4284 Патентуется способ получения поликарбонатов поликонденсацией в расплаве при повышенной температуре продукта межфазной поликонденсации диана и фосгена с дианом 2 . Предложено также осуществлять синтез поликарбоната вначале межфазной поликонденсацией б с-фенола с фосгеном до образования мо-нохлоркарбоната, который затем подвергают поликонденсации в присутствии акцепторов хлористого водорода, например пиридина 286 [c.253]

Важной в промышленном отношеншГ и одной из первых ре-акций, в которой применен катализ четвертичными солями аммония в двухфазной системе, является синтез поликарбонатов [13]. В типичном примере 2,2-(4,4 -диоксидифенил)пропан (бис-фенол А) растворяют в концентрированном водном растворе едкого натра и обрабатывают фосгеном в растворе хлористого метилена. Соли типа бензилтриэтиламмонийхлорида или третичные амины катализируют поликонденсацию [13—18]. Двухфазная полимеризация изображена ниже. [c.116]

Пользовались резорцином марки чистый (ТУ МХП 2065-49). Дифенилкарбоиат получили лабораторным путем из фенола и фосгена. Для этого через водный раствор фенолята нат рия, содержащий 15—20 процентный избыток свободной щелочи, иропускали в 10-процентном избытке газообразный фосген. Полученные белые крупинки дифенилкарбоната расплавляли и промывали кипящей дистиллированной водой для удаления примесей [14]. Продукт перекристаллизовали из изобути-лового спирта. Выход 80% ог теоретического. Температура плавления полученного дифенилкарбоната 79,5°С. По литературным данным дифенилкарбонат имеет температуру плавления 80°С [18]. В случае применения данного метода синтеза поликарбонатов в промышленности, выделяемый в процессе поликонденсации фенол можно повторно использовать для получения исходного дифенилкарбоната. В качестве инертного газа для вытеснения воздуха из аппаратуры, перемешивания реакционной смеси и снижения парциального давления паров фенола, применяли чистый азот. [c.72]

Казалось бы, что вопрос о том, какой процесс является более предпочтительным — непрерывный или периодический,—уже рещен. Еще одним, почти классическим подтверждением эффективности непрерывного производства в области получения полимеров служит синтез поликарбоната методом межфазной поликонденсации динатриевой соли дифенилолпропана с фосгеном в присутствии едкого натра в среде метиленхлорида. Как известно, сама реакция фосгенирования, в результате которой получаются олигомерные соединения, имеет первый порядок по ди-фенилопропану и протекает достаточно быстро с большим экзотермическим эффектом, так что фактором, лимитирующим продолжительность этой первой стадии синтеза, является отвод выделяющегося тепла реакции. Собственно поликонденсация (в присутствии катализаторов) протекает без заметного тепловыделения и характеризуется постепенным нарастанием вязкости реакционной массы, вызванным ростом полимерной цепи за счет поликонденсации олигомеров и связанным с этим уменьшением количества хлорформиатных групп. [c.250]

Поликарбонаты представляют собой термопластичные полимеры, получаемые поликонденсацией эфиров или хлорангидрида угольной кислоты и диоксисоедпнений. В промышленности исходным сырьем для синтеза поликарбонатов являются дифенилолпропан и фосген. [c.271]

Синтез поликарбонатов осуществляют поликонденсацией ди-фенилолпропана с фосгеном [c.250]

При синтезе поликарбонатов поликопденсацией бнс-фенола с фосгеном в среде инертного растворителя в присутствии катализаторов процесс роста полимерной цепи, по мнению Матцнера с сотр. [84—86], может осуществляться посредством трех типов реакций [c.191]

Шнелл [18] указал четыре метода синтеза поликарбонатов 1) реакция переэтерификации между диоксисоединениями и диэфирами угольной кислоты и одноатомных ароматических или алифатических оксисоединений 2) реакция переэтерификации диалкил- или диарил-карбонатов из диоксисоединений, взятых отдельно или с другими диоксисоединениями 3) реакция фосгенирования — взаимодействие диоксисоединений с фосгеном в присутствии кислотосвязывающих веществ 4) взаимодействие диэфиров хлоругольной кислоты из диоксисоединений с другими диоксисоединениями в присутствии кислотосвязывающих веществ. Из указанных методов только первый и третий получили признание [74]. [c.724]

Поликарбонаты получают при взаимодействии, главным образом, 2,2-бис (4-гидроксифенил) пропана (диана) с фосгеном (дихлорангидридом угольной кислоты) или дифенилкар-бонатом. Промышленный синтез поликарбоната осуществляют фосгенированием в растворе, межфазной поликонденсацией Ка-соли бисфенола и полипереэтерификацией диарил-карбонатов бисфенолами — поликонденсацией в расплаве. [c.255]

Одним из способов получения сшитых поликарбонатов является синтез ненасыщенных полимеров с последующей их полимеризацией. Для получения таких сшивающихся гомо- или смешанных поликарбонатов используют алкенилзамещенные ароматические диоксисоединения, например аллиловые эфиры бис(фенил)алка-новой кислоты [99], 2,2-ди (4-окси-З-аллилфенил) пропан, винилгидрохинон и другие [ЮО]. Так, поликонденсацией с.месей бисфенола А и 2,2-ди(4-окси-З-аллилфе-нил)пропана с фосгеном получают линейные термопластичные поликарбонаты, содержащие ненасыщенные группы, которые при нагревании, облучении или в присутствии различных инициаторов могут переходить в неплавкое и нерастворимое состояние [101]. [c.264]

Фосген O I2 является полным хлорантидридом угольной кислоты. При обычных условиях фосген — газ, конденсирующийся в жидкость при +8,0 °С. Он оказывает удушающее действие и применялся 1В первой мировой войне в качестве боевого отравляющего. вещества. В настоящее время эта его роль не имеет значения, но зато фосген стал ценным промежуточным продуктом в органическом синтезе и производстве полимеров. Со спиртами и фенолами фосген дает сложные эфиры угольной кислоты (карбонаты , а с двухатомными фенолами, особенно с дифенилолпропаном,— поликарбонаты, отличающиеся высокой термостойкостью [c.214]

По своим закономерностям получение поликарбонатов реакцией эфирного обмена в две стадии в расплаве аналогично синтезу полпэтилентерефталата, рассмотренному в разд. 2.66.1. Первую стадию проводят при температуре 180—200 °С и остаточном давлении 20—30 мм рт. ст. до степени завершенности 80—90%. Затем температуру постепенно поднимают до 290—300 °С и заканчивают реакцию в вакууме (1 мм рт. ст.). Поликонденсацию с участием фосгена проводят в присутствии оснований. В качестве растворителей наиболее часто используют пиридин или триэтиламип или смеси их с бензолом, хлорбензолом или хлороформом. Бисфенол А растворяют в водной щелочи, затем после добавления растворителя в систему вводят фосген. Благодаря органическому растворителю удается предотвратить потери фосгена вследствие гидролиза, а также преждевременное выпадение низкомолекулярного полимера из раствора. [c.126]

Сотовый поликарбонат – применение — Компания «Юг-Ойл-Пласт»

Сотовый поликарбонат – это пластик прозрачного цвета. Он отличается легкостью, легко монтируется, выдерживает серьезные механические и ветровые нагрузки, не требует сложного ухода. Благодаря уникальным характеристикам, он широко используется в самых разных сферах строительства. Конструкции из поликарбоната можно встретить как в частном секторе, так и на производственных предприятиях.

Ключевые характеристики материала

Сотовый поликарбонат создается путем синтеза, а потому лишен многих недостатков натуральных материалов. Фактически он обладает идеальными свойствами, отвечая всем требованиям, предъявляемым к материалу для прозрачных поверхностей. Его ключевые свойства:

- прозрачность. Нематовые белые листы могут пропускать до 86 % солнечных лучей. Красители значительно снижают показатель, но он все равно остается довольно высоким;

- прочность при легкости. Панели не колются, практически не ломаются – только трескаются. При этом они в 16 раз легче, чем стекло;

- долговечность. Минимальный срок службы (при корректной установке листа) – 10 лет. Фактический достигает 25;

- простота обработки. Тонкие листы (4 мм) с некоторым усилием режутся ножницами. Толстые легко пилятся и сверлятся;

- огнестойкость. Использование поликарбоната значительно повышает сопротивляемость помещения высоким температурам, так как этот материал практически не горит и с трудом плавится;

- неограниченные возможности в дизайне. Высокая гибкость и легкость позволяет реализовать самые смелые идеи;

- привлекательный внешний вид. Конструкции из сотового поликарбоната выглядят эстетично и приятно, что особенно важно, если речь идет о магазинах или павильонах.

Сотовый поликарбонат в строительстве

Сотовый поликарбонат считается идеальным материалом для возведения самых различных конструкций. Он может использоваться как в жилых зданиях, так и в торговых сооружениях. Наиболее часто листы сотового поликарбоната в строительстве применяют в качестве покрытия для навесов. Промышленные комплексы нередко заменяют стекло полностью.

Наиболее часто сотовый поликарбонат рекомендуют для:

беседок, крытых автостоянок и АЗС, остановок общественного транспорта. Обычно используется в качестве покрытия для крыши; стадионов, теннисных кортов, бассейнов, спортзалов. В закрытых помещениях прозрачные листы могут заменять остекление, для открытых кортов цветной поликарбонат нередко служит ограждением площадки; телефонные кабины и душевые в зоне пляжей. Матовые цветные панели легко заменяют стенки для таких конструкций; летние кафе. Благодаря высокой скорости возведения построек на основе пластиковых панелей, они используются в качестве стен и крыши.Сотовый поликарбонат в сельском хозяйстве

В сельском хозяйстве использование панелей из сотового поликарбоната в основном сводится к покрытию теплиц. Прозрачные листы используются как стекло для:

- оранжерей;

- парников;

- зимних садов;

- ферм.

Нередко в сельскохозяйственном комплексе поликарбонатом заменяется часть крыши, чтобы обеспечить достаточно света для животных. Также конструкции из этого материала могут быть использованы как короба для ламп освещения или уличных фонарей.

Сотовый поликарбонат в рекламе и дизайне

Интересное применение сотовый поликарбонат нашел в сфере рекламы и дизайна. В основном здесь его ценят за легкость и презентабельность. Также немаловажно то, что материал просто режется и может закрепляться в различных положениях.

Все эти качества позволяют использовать его для:

- создания офисных и выставочных перегородок;

- организации витрин, зонирования пространства павильонов;

- оформления стендов. Особенно дизайнеров радует мобильность таких конструкций – их можно переносить силами одного-двух человек;

- создания оригинальных элементов дверей, козырьков;

- организации подвесных потолков.

Отдельно стоит сказать о поликарбонате как о материале для наружной световой рекламы и внутренних вывесок. Из-за сотовой структуры он не всегда подходит для таких целей (например, некоторые светящиеся конструкции выглядят не очень стандартно). Но листы с матовым покрытием нередко выступают основой для создания рекламного короба. Также сотовый поликарбонат применяется при вырезке объемных букв.

Широкие возможности сотового поликарбоната позволяют использовать его в самых разных ситуациях. Ограничений по применению практически нет, все зависит от конкретной постройки и ожиданий заказчика. Если вы планируете использовать этот материал, но не уверены, подойдет ли он вам, проконсультируйтесь у специалистов. Большинство мастеров не только вынесут свой вердикт, но и помогут подобрать подходящие параметры пластиковых панелей для вашей конструкции.

Современное состояние производства поликарбоната в России

Поликарбонаты (ПК) представляют собой прозрачные аморфные полимеры с высокими показателями таких физико-механических свойств, как жесткость, ударопрочность, огнестойкость, стабильность размеров; они имеют хорошие электроизоляционные свойства, легко перерабатываются экструзией и литьем под давлением. Недостатками ПК являются ограниченная стойкость к воздействию органических растворителей и влаги при повышенных температурах, низкая абразивостойкость и появление желтоватого оттенка под воздействием УФ-лучей.

Поликарбонат является общепризнанным лидером среди так называемых «антивандальных» пластиков. Ударная прочность поликарбоната в 250 раз превышает ударную прочность обычного стекла и почти в 10 раз ударную прочность органического стекла.

Поликарбонат выпускается как в виде сплошных листов, так и в виде пустотелых панелей — «сотовый» поликарбонат. Широкая популярность последнего обусловлена высокими тепло- и звукоизолирующими свойствами в сочетании с чрезвычайной легкостью и прочностью.

Существуют два промышленных способа получения ПК: фосгенирование бисфенола А на поверхности раздела фаз, при этом молекулярная масса регулируется введением фенольного регулятора роста цепи, и переэтерификация в расплаве дифенилкарбоната ароматическими диолами (способ разработан фирмой EniChem). Первоначально в промышленности использовались оба способа синтеза ПК, причем переэтерификация считалась более дешевым способом, однако его применение постепенно сокращалось вследствие непригодности для получения разнообразного ассортимента продуктов. Позднее интерес к этому способу возрос вследствие ужесточения экологических требований в химической промышленности и стремления производителей избежать применения высокотоксичного фосгена.

В настоящее время единственным производителем поликарбонатов в России является ПАО «Казаньоргсинтез», в котором строительство завода по производству ПК было начато в 2005 г. В 2008 г. был осуществлен запуск этого завода мощностью 65 тыс. т поликарбоната в год и выпущена первая партия в объеме 3,6 тыс. т.

1 сентября 2009 г. на заводе поликарбонатов впервые был получен оптический поликарбонат марки РС-0,75, предназначенный для производства оптических носителей информации и композиционных материалов для автомобильной промышленности. В 2011 г. завод выпустил новые опытные партии поликарбоната: марки РС-030 RL и РС-007 с отбеливающей добавкой AD-10. В 2015 г. в ПАО «Казаньоргсинтез» мощности по производству ПК увеличены до 66 тыс. т.

В период с 2009 по 2013 г. наблюдался значительный рост производства поликарбоната в России в связи с освоением построенных на заводе мощностей ПАО «Казаньоргсинтез» объемом 65 тыс. т/год. В 2009 г. в РФ было произведено 35,7 тыс. т поликарбоната при уровне загрузки мощностей на 55% (рис. 1).

В 2012 г. производственные мощности стали использоваться на 100,6% и выпущено 65,4 тыс. т поликарбоната. В 2014 г. в связи с кризисной ситуацией в стране производство продукта упало на 8% по сравнению с 2013 г. В 2013 и 2015 гг. выше установленного плана загрузки мощностей было выпущено 68,1 и 67,5 тыс. т поликарбоната соответственно, так как в ПАО «Казаньоргсинтез» было отведено меньше времени выполнения установленного графика планово-предупредительных ремонтных работ новых запущенных мощностей.

Рис. 1. Производство поликарбоната в России в 2009–2015 гг., тыс. т

В 2009–2012 гг. наблюдалось увеличение импортных поставок поликарбоната на российский рынок: с 30 тыс. т в 2009 г. до 52,7 тыс. т в 2012 г. В связи с увеличением производства ПК в России в дальнейшем до 2015 г. отмечается снижение ввоза данного продукта на 50% к концу исследуемого периода (рис. 2). Импорт поликарбоната в 2014 г. составил 37,7 тыс. т, а в 2015 г. — 26,1 тыс. т. К ведущим мировым производителям, импортирующим поликарбонат в Россию, относятся SABIC, Bayer, Samsung, LG.

Рис. 2. Структура внешней торговли поликарбонатом Россией в 2009–2015 гг., тыс. т

В 2015 г. произошло снижение экспортных поставок поликарбоната из России в шесть раз по сравнению с 2012 г.: ПАО «Казаньоргсинтез» все больше ориентирует сбыт продукта на внутренний рынок. В 2014 и 2015 гг. из России экспортировано 7,8 и 5 тыс. т поликарбоната соответственно (рис. 2). Российский ПК закупают Швеция, Великобритания, Бельгия, Германия, Швейцария, Италия, Польша, Литва, Беларусь, Украина, Румыния, Болгария.

Потребление поликарбоната на рынке России с 2009 по 2015 г. выросло на 127% за счет увеличения спроса на производство листов из поликарбоната.

Если в 2009–2012 гг. российский рынок был зависим от импорта (доля импорта более 50%), то начиная с 2013 г. более половины потребности в поликарбонате отечественного рынка закрывается за счет продукции ПАО «Казаньоргсинтез». В 2015 г. доля российской продукции в потреблении на внутреннем рынке увеличилась до 70,5% (рис. 3).

Рис. 3. Внутренний рынок поликарбоната России в 2009–2015 гг., тыс. т

Основными областями потребления ПК являются электротехника и электроника, автомобилестроение, строительство и производство потребительских товаров, прежде всего бытовых приборов. В автомобилестроении поликарбонат используется для изготовления приборных панелей, кожухов и линз фар и подфарников, различных наружных деталей (в том числе из сплавов на основе ПК), в электротехнике и электронике его применяют для корпусов электрических и осветительных приборов, переключателей, соединителей, в строительстве — для остекления зданий, в том числе теплиц. В приборостроении ПК применяют для изготовления деталей, работающих в условиях больших динамических, механических и тепловых нагрузок. Этот полимер употребляется в производстве компакт-дисков для звуко- и видеозаписи, а также для записи и хранения информации.

В связи с развитием новых способов хранения и записи информации, например распространения флеш-карт, производство поликарбоната для компакт-дисков не является высокоперспективным.

Ключевой областью, определяющей перспективы применения ПК, считается остекление автомобилей, так как широкое внедрение поликарбоната для этой цели приведет к значительному росту объемов его потребления.

Технология производства сотового поликарбоната

Пластик поликарбонат получают в результате многостадийного синтеза при участии нескольких ингредиентов. Поликарбонат получают в виде гранул — мелких прозрачных зерен. В таком виде материал легче хранить и транспортировать к месту переработки. Для получения ароматических поликарбонатов, а только эта группа поликарбонатов имеет промышленное значение, необходимы два вещества, вернее их производные:

- угольная кислота (фосген)* — служит для синтеза растворителей, красителей, пестицидов, фармацевтических средств;

- двухатомный фенол (бисфенол А) — в виде белых или светло-коричневых хлопьев или порошка получают из фенола и ацетона, единственный побочный продукт этой реакции — вода.

Межфазная поликонденсация

Технология основана на методе межфазной поликонденсации, когда реакция полимеризации идет на границе раздела двух фаз — жидкости и газа (метод изобретен в России). Достоинства метода — низкая температура реакции, применение одного органического растворителя, возможность получения поликарбоната высокой молекулярной массы; недостатки — большой расход воды для промывки полимера и, следовательно, большой объем сточных вод, применение сложных смесителей. После синтеза поликарбонатную массу необходимо очистить от растворителей и побочных продуктов реакций, а затем еще теплым пропустить через экструдер для получения прутьев или гранул. Межфазная поликонденсация бисфенола А с фосгеном в среде водной щелочи и органического растворителя, например метиленхлорида или смеси хлорсодержащих растворителей:

Переэтерификация дифенилкарбоната бисфенолом А в вакууме в присутствии оснований (напр., метилата Na) при ступенчатом повышении температуры от 150 до 300 0C и постоянном удалении из зоны реакции выделяющегося фенола:

Процесс проводят в расплаве по периодической схеме. Получаемый вязкий расплав удаляют из реактора, охлаждают и гранулируют. Достоинство метода — отсутствие растворителя; недостатки — невысокое качество поликарбоната вследствие наличия в нем остатков катализатора и продуктов деструкции бисфенола А, а также невозможность получения поликарбоанта с молекулярной массой более 50000.

Фосгенирование бисфенола А в растворе в присутствии пиридина при температуре ≤ 25°C. Пиридин, служащий одновременно катализатором и акцептором выделяющегося в реакции HCl, берут в большом избытке (не менее 2 молей на 1 моль фосгена). Растворителями служат безводные хлорорганические соединения (обычно метиленхлорид), регуляторами молекулярной массы — одноатомные фенолы. Из полученного реакционного раствора удаляют гидрохлорид пиридина, оставшийся вязкий раствор поликарбоната отмывают от остатков пиридина соляной кислотой. Выделяют поликарбонат из раствора с помощью осадителя (напр., ацетона) в виде тонкодисперсного белого осадка, который отфильтровывают, а затем сушат, экструдируют и гранулируют.

Достоинство метода — низкая температура процесса, протекающего в гомогенной жидкой фазе; недостатки — использование дорогостоящего пиридина и невозможность удаления из поликарбоната примесей бисфенола А. *Учитывая высокую токсичность фосгена, во второй половине 1990-х годов появились технологии синтеза поликарбоната Лексан без его использования. Они были разработаны компаниями GE Plastics и Bayer, а затем их японскими последователями Asahi, Teijin, Mitsubishi Chemic. Достоинства метода — низкая температура реакции, применение одного органического растворителя, возможность получения поликарбоната высокой молекулярной массы; недостатки — большой расходводы для промывкиполимера и, следовательно, большой объем сточных вод, применение сложных смесителей. После синтеза поликарбонатную массу необходимо очистить от растворителей и побочных продуктов реакций, а затем еще теплым пропустить через экструдер для получения прутьев или гранул. Лицензиями на технологию производства поликарбоната обладают:

Производство листов из поликарбоната

Хранение сырья

На перерабатывающий завод сырье для поликарбоната (поликарбонатный гранулят) прибывает расфасованным в многослойные влагонепроницаемые мешки. Гранулят взвешивают и загружают для хранения в силоса — высокие склады с коническим, воронкообразным, дном, через которое сырье легко отбирать. Гранулят может быть бесцветным, белым или цветным.

Очистка и плавление гранулята

Из силосов по пневмотранспортеру гранулы загружаются в циклон — устройство вроде центрифуги, предназначенное для очистки сырья от пыли, — любые посторонние примеси могут отрицательно повлиять на качество поликарбонатных листов: ухудшить их прозрачность, цвет или ослабить прочностные характеристики. Обеспыленные гранулы проходят автоматический дозатор и попадают в бункер — камеру, где происходит их плавление. Туда же добавляют различные присадки для улучшения свойств смеси и будущих листов, например, для вспенивания или предотвращения конденсации воды на поверхности и внутри ячеек. Можно также придать поверхности листа свойство отталкивать грязь и воду. Металлическая крошка обеспечит не только благородный оттенок «металлика», но и будет служить как отражатель инфракрасного излучения, то есть не пропускать тепло. Поликарбонатная смесь плавится в бункере и перемешивается, постепенно нагреваясь до 250-290 градусов Цельсия и превращаясь в однородную массу. Выделяемые при этом газы отводятся наружу.

Экструзия

Следующий узел производственной линии — экструдер. Именно в нем формируется соответствующая структура листа — монолитная или сотовая. Применение экструдера объясняется тем, что поликарбонат даже в жидком состоянии остается высоковязким веществом, и формировать из него ровные листы эффективнее всего путем продавливания (экструзии) через специальную матрицу, или фильеру. Так получается изделие нужного профиля. Помимо основного процесса экструзии поликарбонатной массы одновременно происходит соэкструзия тонкой пленки, поглощающей ультрафиолетовое излучение. Подобная защита обеспечивает листу неизменность оптических качеств в течение многих лет и сохраняет его превосходную прочность. Затем сформированная поликарбонатная лента попадает под пресс, который придает ей нужную толщину и гладкость, и двигается далее по транспортеру, релаксируя, то есть освобождаясь от испытанных нагрузок.

Нарезка и контроль качества

Когда поликарбонатная лента остыла и приняла свою естественную форму, ее нарезают на листы. Регулируемыми ножницами сначала обрезается кромка, а затем происходит поперечная нарезка листов. Стандартные ширина и длина листа составляют 2,1 и 6, 12 метров соответственно. Возможно создание и нестандартных размеров панелей по индивидуальному заказу. Готовые панели складывают на поддон, специалисты с помощью приборов проверяют их качество: толщину, прочность, светопропускание, толщину УФ-защитного слоя, инородные вкрапления и т.д. После этого поликарбонатные панели увозят на автоматических погрузчиках на склад, а оттуда доставляют в магазины и конечному потребителю.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Поликарбонаты — обзор | Темы ScienceDirect

18.3.2.6 (iii) Аморфный поликарбонат

Поликарбонат получают поликонденсацией бисфенола A с карбонилхлоридом. Он в основном аморфный с высокой температурой стеклования. Его механические свойства, особенно ударопрочность, превосходны. Высокая прозрачность в сочетании с высокой ударопрочностью делает его отличным выбором для остекления, компактных дисков и многих автомобильных запчастей. Более высокоаморфный сополимер поликарбоната (PC-HT35), состоящий из 35 мол.% Бисфенола TMC (триметилциклогексанон бисфенола) и 65 мол.% Бисфенола A, в настоящее время используется для отражателей автомобильных фар.Линзы обычно изготавливаются из поликарбоната бисфенола А (ПК). Сборка, которая содержит значительный вес пластика в качестве линз и отражателя в автомобиле, является хорошим кандидатом для вторичной переработки. Фурнитура легко снимается. Однако присутствие верхних покрытий, твердых покрытий и герметика, а также металлов из отражателя может оказать существенное влияние на возможность повторного использования этого узла.

Пол и Бир в своей недавней работе изучили возможность вторичной переработки узла фары на основе линзы PC и узла отражателя PC-HT35. 51 Они рассмотрели семь различных комбинаций поликарбонатной смолы и материалов покрытия. Перетертые материалы были отформованы и измерены их свойства при растяжении. Было обнаружено, что металлизация сама по себе не способствует деградации полимера (PC-HT35), но в сочетании с базовым покрытием она может вызвать заметную деградацию. Твердое силиконовое покрытие делает ПК, полимер линз, очень уязвимым к разрушению. Свойства на растяжение смеси первичного PC-HT35 и первичного PC намного превосходят смесь материала отражателя и линзы.Но хуже всего действует полиуретановый клей. Свойства смеси, содержащей клей, очень плохи и неприемлемы для любого структурного применения. Поэтому рекомендуется, чтобы линза в сборе не использовала силикон или полиуретановый клей, а вместо этого использовала другой метод соединения, такой как тепловая, ультразвуковая или вибрационная сварка. Более ранняя работа GE показала, что поликарбонат не теряет своих механических свойств при многократной переработке и что бутылки с чистой водой можно многократно использовать при переработке.

В настоящее время для производства компакт-дисков используется значительное количество поликарбоната. Только в 1999 году1 мировое производство компакт-дисков достигло 400 миллионов. С расширением использования технологий CD-ROM и W-ROM и других устройств на оптических носителях значительное количество отработанного поликарбоната станет доступным в виде лома и смолы после потребления.

Будро et al. 52 рассмотрены методы, используемые в настоящее время для восстановления ПК с компакт-дисков.Для удаления загрязняющих веществ используются три метода, а именно химическое разделение, разделение расплава и механическая фильтрация. В химическом разделении используются растворители для отделения металлического покрытия и термореактивного акрилового покрытия от поликарбоната. Однако этот процесс создает потенциальные проблемы для здоровья из-за вредного выброса органических паров. Фильтрация расплава — это метод объемной фильтрации, не использующий опасные химические вещества. Перерабатываемый продукт гранулируется в хлопья, сушится и репеллетизируется путем экструзии.Во время обработки шнек пропускает расплав через фильтр тонкой очистки. Однако, хотя этот метод эффективен для отделения алюминия, он не позволяет отделить акрил от ПК. Дополнительная тепловая история, связанная с этим процессом, также снижает вязкость расплава, которая обычно изначально низкая. Это делает переработанный ПК непригодным для дальнейшей обработки. Механическое разделение не требует химической обработки или дополнительного нагрева. В этом методе абразивная среда соскабливает нежелательный материал с поликарбонатной подложки.Аппарат, используемый для этой техники, представляет собой вращающуюся щетку, расположенную над конвейерной лентой, которая движется относительно щетки. Диски по одному подают на держатели дисков, при этом поверхность с покрытием обращена к щетке. Держатель диска продвигается, а вращающаяся щетка удаляет покрытие с подложки ПК. Вращающийся нож снимает лак с края. Сжатый воздух или водяной туман используются для удаления частиц с щетки, тем самым повышая эффективность зачистки. Затем диски гранулируются для дальнейшей обработки.

Авторы сравнили оптические и механические свойства измельченного материала с полностью и частично очищенных дисков по сравнению с исходным материалом. Они обнаружили, что в то время как модуль упругости при растяжении, прочность и относительное удлинение при разрыве полностью очищенного материала сравнимы с таковыми у исходного материала, значения для частично очищенного и неотделанного материала очень низкие. Материал из двух последних источников очень хрупкий и не демонстрирует заметного удлинения разрыва.Прозрачность полностью очищенного материала всего на 12% ниже, в то время как материалы без полос и без полос непрозрачны. Удаление не влияет на скорость течения расплава при 280 ° C и температуру отклонения. Однако ударопрочность очищенного ПК существенно ниже, чем у первичного материала. Энергия удара при разрыве на порядок ниже, вероятно, из-за загрязнения лаком и алюминием. В целом, механически очищенный материал обладает превосходными свойствами по сравнению с рециклатами, очищенными химическим путем или в процессе фильтрации расплава.Джонс также изучил возможность вторичной переработки поликарбоната из лома компакт-дисков. 53 Они использовали переточку из литого под давлением поликарбоната CD (RPC) для смешивания с ABS, бутылочным ПК и стекловолокном. В то время как стеклянные волокна улучшили жесткость и прочность, удлинение при разрыве было очень небольшим. Две другие смеси, 50:50 PC / ABS и RPC / PC (сорт для бутылок), обладают превосходной прочностью, ударной вязкостью и ударопрочностью. В то время как смесь RPC / PC имеет большую прочность, RPC / ABS показывает более высокую ударопрочность.

Синтез и характеристика поликарбонатных сополимеров, содержащих бензоильные группы на боковой цепи, на устойчивость к царапинам

Целью этого исследования было повышение устойчивости поликарбонатного сополимера к царапинам за счет использования 3,3′-дибензоил-4,4′-дигидроксибифенил ( DBHP) мономер, содержащий бензоильные фрагменты в орто-положениях. Мономер DBHP был синтезирован из 4,4′-дигидроксибифенила и бензоилхлорида с последующей реакцией перегруппировки Фриделя-Крафт с AlCl 3 .Полимеризацию проводили в соответствии с низкотемпературной процедурой, которую проводят в метиленхлориде с использованием трифосгена, триэтиламина, бисфенола-A и DBHP. Химическая структура сополимеров поликарбоната подтверждена методом 1 H-ЯМР. Термические свойства сополимеров исследовали методами термогравиметрического анализа и дифференциальной сканирующей калориметрии, а также морфологию поверхности оценивали с помощью атомно-силовой микроскопии. Устойчивость к царапинам гомополимерной пленки (100 мкм м) изменилась с 6B на 1B, а также увеличился угол смачивания сидящей капли воды на гомополимерной пленке.

1. Введение

За последние несколько десятилетий спрос на поликарбонат в качестве основного конструкционного пластика увеличился, поскольку он привлекает к себе значительное внимание в различных областях применения в нескольких промышленных областях. Поликарбонат представляет собой аморфный прозрачный полимер, который проявляет три основных характерных свойства: прочность, прозрачность, самозатухание и термостойкость [1–5]. Эти желательные свойства в сочетании с превосходной стабильностью размеров и хорошим электрическим сопротивлением привели к широкому применению в автомобильных деталях, электрических деталях, оптических материалах и медицинском оборудовании, стерилизуемом паром.Напротив, для улучшения свойств поликарбоната, таких как сопротивление истиранию и царапинам, прозрачность, негорючесть и ударопрочность, сообщалось о многих попытках преодолеть эти проблемы [6–8]. Среди них уязвимость поликарбоната заключается в том, что его поверхность не царапается. Было исследовано несколько методов повышения устойчивости к царапинам. Обычно они включают модификации физическими или химическими методами. Обработка поверхности или смесь изменяют только очень мелкую поверхность полимерной пленки и листа и, таким образом, не изменяют естественные характеристики полимера.Напротив, химические модификации обеспечивают средства для постоянного изменения полимерной пленки и листа [9–11].

Было исследовано несколько методов улучшения свойств защиты от царапин. (1) Свойства поликарбоната против царапин при прививке и блок-сополимеры с ПММА были прозрачными в отличие от смесевых полимеров ПК / ПММА и имели более высокую твердость поверхности [12]. (2) Смеси / композиты поликарбоната с ПММА, силоксаном и полисилоксаном были разработаны для увеличения стабилизирующего эффекта, такого как фотодеградация и ударная вязкость.Однако эти смеси / композиты демонстрируют морфологию с разделением фаз с плохой межфазной адгезией и плохими свойствами [13-15]. (3) Многие исследователи изучали прозрачные ультрагидрофобные пленки диоксида кремния, модифицированные алкоксисиланом с помощью золь-гель процесса при УФ-облучении [16]. Несколько авторов сообщили об увеличении устойчивости поликарбоната к царапинам с помощью SiO 2 и TiO 2 с использованием золь-гель-нагрева с помощью микроволнового излучения [17, 18]. Морфология ткани с щелочной обработкой и поликарбонатным покрытием изучалась методами растровой электронной микроскопии и поляризованной оптической микроскопии [19].(4) Химическая модификация, такая как Parmax, содержащий боковой карбонил, влияет на свойства поверхности, включая морфологию поверхности и другие свойства [20]. Исследования по эффективной модификации поликарбоната необходимы, потому что в наши дни главной достопримечательностью является применение тонкопленочных мобильных окон, заменяющих закаленное стекло.

Целью этого исследования было улучшение устойчивости поликарбоната к царапинам при сохранении его полезных свойств. Тонкопленочные поликарбонаты трудно покрыть УФ-отверждением, потому что они очень мягкие и имеют твердость всего 6B.В этом исследовании мы представили новый сополимер для повышения устойчивости к царапинам. Сополимер был разработан на основе бисфенола-A и 3,3-дибензоил-4,4-дигидроксибифенила, и эффект боковой функциональной группы был подтвержден. Были исследованы химический анализ и термические свойства этого поликарбоната, содержащего бензоильные группы на боковой цепи, а также водонепроницаемые и механические свойства полимеров. Морфология поверхности была исследована с помощью исследований водонепроницаемости и АСМ. Экспериментальные данные показывают, что все полимеры достаточно термостойкие, обладают хорошей водонепроницаемостью и повышенной устойчивостью к царапинам.

2. Экспериментальная

2.1. Материалы

Бисфенол-А, 4,4-бифенол, бензоилхлорид, хлорид алюминия, триэтиламин (ТЭА) и трифосген были приобретены у химических компаний Sigma-Aldrich, Junsei и Acros и использовались в полученном виде. Обычные реагенты, такие как 1,2-дихлорбензол, этилацетат, ацетон, метиленхлорид, гексан и гидроксид натрия, также использовали в полученном виде. TEA использовали в виде 15% (мас. / Об.) Водного раствора для синтеза линейного поликарбоната.

2.2. Измерение.

. Спектры ЯМРзаписывали с использованием спектрометра Bruker DRX (400 МГц) с использованием CDCl 3 в качестве растворителя и тетраметилсилана в качестве внутреннего стандарта. Характеристическую вязкость () определяли при концентрации поликарбоната в метиленхлориде 0,5 г / дл с помощью стандартного вискозиметра Cannon-Fenske при 30 ° C. Анализ методом дифференциальной сканирующей калориметрии (DSC) выполняли с использованием Perkin-Elmer DSC 6 при скорости нагревания 20 ° C / мин в атмосфере азота. была принята за середину перегиба, наблюдаемого на кривой зависимости теплоемкости от температуры.Термогравиметрический анализ (ТГА) проводили на анализаторе Scinco TGA-N 1000. Морфология поверхности поликарбонатов наблюдалась с помощью атомно-силовой микроскопии (АСМ). Наблюдения с помощью атомно-силового микроскопа в режиме постукивания выполняли с использованием цифрового инструмента, Nanoscope (R) IIIA, с использованием микрокантилеверов и заданного значения амплитуды 0,7785 В. Угол смачивания измеряли анализатором угла смачивания (Phoenix-300, Surface Electro Optics). Объем капли воды поддерживался ~ 0.2 μ L микрошприцем. Среднее значение обеих сторон каждой капли считалось краевым углом смачивания. Защита от царапин измерялась прибором KIPAE Promate ™ 5000M, угол при испытании составлял 45 ° при испытательной нагрузке 1 кг. Прозрачность измерялась параллельным лучом VMS-1 SCINCO в диапазоне длин волн 400–1000 нм с использованием вольфрамовой галогенной лампы.

2.3. Синтез 3,3-дибензоил-4,4′-дигидроксибифенила (DBHP)

Мономер получали реакцией Фриделя-Крафт.В круглой колбе на 250 мл растворяли 4,4′-бифенол (5,0 г, 26,8 ммоль) и хлорид алюминия (17,9 г, 134,2 ммоль) в 1,2-дихлорбензоле. К этой смеси медленно добавляли бензоилхлорид (9,3 мл, 80,5 ммоль) при комнатной температуре и перемешивали в течение 18 часов при 160 ° C. После реакции жидкость выливали в дистиллированную воду, содержащую небольшое количество соляной кислоты, и добавляли метиленхлорид. Отделенный органический слой дважды промывали водой и упаривали. Твердое вещество перекристаллизовывали, используя этилацетат, и сушили в вакуумной печи при 60 ° C, Т.пл .: 186 ° C, 1 H ЯМР (CDCl 3 , м.д., δ ): 7.10–7,12 (с, 2H, o -ArH), 11,94–12,05 (с, 2H, ArOH), 7,72–7,81 (м, 6H, -CO — ArH), 7,51–7,67 (м, 8H,, -ArH).

2.4. Синтез линейного поликарбоната (BPA-PC)

Полимеризацию проводили по следующей общей методике при комнатной температуре. Бисфенол A (3 г, 13 ммоль) и водный раствор NaOH (3,25 г, 81,2 ммоль) добавляли в трехгорлую круглодонную колбу на 250 мл. К раствору добавляли трифосген (2,67 г, 9 ммоль), растворенный в метиленхлориде, и TEA (0,06 мл) и перемешивали в течение 2 часов при комнатной температуре.Слой метиленхлорида отделяли, и раствор полимера промывали дистиллированной водой, нейтрализовали HCl и осаждали смесью ацетона и дистиллированной воды перед сушкой в вакуумной печи при 80 ° C (50: 50 об. / Об.), = 151 ° C, 1 H ЯМР (CDCl 3 , м.д., δ ): 1,68 (с, 6H-C (CH 3 ) 2 -), 7,15–7,26 (м, 8H, ArH ).

2,5. Синтез поликарбонатных сополимеров с боковой бензоильной группой (DBHP-PC)

Поликарбонат, содержащий 50 мол.% Фрагмента DBHP, получали реакцией низкотемпературной этерификации.Бисфенол-A (3,0 г, 13,1 ммоль), DBHP (5,2 г, 13,1 ммоль) и TEA (10,6 мл, 78,8 ммоль) растворяли в метиленхлориде в трехгорлой круглодонной колбе на 250 мл. Трифосген (5,2 г, 17,4 ммоль), растворенный в метиленхлориде, медленно добавляли по каплям в раствор при 0 ° C и перемешивали в течение 4 часов при комнатной температуре. Раствор полимера несколько раз промывали дистиллированной водой и осаждали смесью ацетона и дистиллированной воды (50: 50 об. / Об.) Перед сушкой в вакуумном сушильном шкафу при 80 ° C, 1 H ЯМР (CDCl 3 , м.д., δ ): 6.97-7,17 (с, 2H, -ArH), 7,81-7,88 (м, 6H, -CO — ArH), 7,51-7,67 (м, 8H,, -ArH), 1,68 (с, 6H -C (CH 3 ) 2 -), 7.15–7.26 (м, 8H, ArH).

3. Результаты и обсуждение

Мономер DBHP был получен по модифицированной литературной методике [17–19]. В литературе в качестве продуктов были получены моно- и дибензоилбифенолы, и их можно было разделить только с помощью колоночной хроматографии, что привело к низкому выходу. Таким образом, экспериментальная процедура была модифицирована исключительно для получения единственного материала дибензоилбифенола с последующей реакцией Фриделя-Крафт с хлоридом алюминия и бензоилхлоридом.Кроме того, желаемые моно- и дибензоилбифенолы перекристаллизовывали из этилацетата. Этерификацию поликарбоната проводили как межфазной, так и низкотемпературной полимеризацией. Межфазная полимеризация — это коммерческий метод реакции между раствором гидроксида натрия и органическим слоем, содержащим хлорид. При низкотемпературной полимеризации используется нерастворимый мономер с гидроксидной функциональной группой в растворе гидроксида. Триметиламин использовали для растворения мономера и в качестве катализатора реакции.Более того, эта реакция контролировалась температурой из-за быстрой реакционной способности. Сополимеры поликарбоната были получены реакцией низкотемпературной этерификации и синтезированы из DBHP (25%, 50%, 75% и 100% мол.), Бисфенола-A и трифосгена, как показано на схеме 1. В этом случае мономер DBHP не растворялся в растворе гидроксида из-за стерических препятствий со стороны боковой цепи. Поэтому полимеры были синтезированы методом низкотемпературной полимеризации.

Химическая структура мономера и полимеров была определена с помощью 1 H ЯМР, показанного на рисунке 1.Спектры ЯМР 1 H поликарбоната DBHP и BPA-DBHP также подтвердили структуру, поскольку все пики протонов оказались в ожидаемых положениях. В мономере DBHP два орто-протонных пика основных фенильных колец появляются при 7,02 м.д., а 6 протонов фенильных колец рядом с кетонными группами появляются при 7,6 м.д. 2 пика протонов гидроксидной группы появляются при 12,4 м.д. Пики остаточных протонов находятся в диапазоне 7.15–7.26 м.д. В полимере 6 пиков протонов BPA-метильной группы появляются на 1.68 м.д., а 8 пиков протонов BPA-фенильных колец находятся в интервале 7,15–7,26 м.д. Пики орто-2 протонов основных фенильных колец появляются при 7,02 м.д., а 6 протонов фенильных колец рядом с кетонными группами появляются при 7,6 м.д. Пики остаточных протонов находятся в диапазоне 7.15–7.26 м.д.

Термическое поведение поликарбонатов исследовали методом дифференциальной сканирующей калориметрии (ДСК). Значения температуры стеклования () поликарбонатов DBHP изменялись по мере увеличения количества сегментов мономера DBHP.Как показано на рисунке 2, для полимера DBHP температура составила 143 и 148 ° C, по сравнению с 151 ° C для BPA-PC. значения уменьшаются с увеличением содержания DBHP, потому что объемные бензоильные группы имеют больше ароматических колец, чем BPA-PC, но боковые фенильные кольца имеют большой свободный объем и стерические затруднения. Молекулярную массу полимеров определяли с помощью гель-проникающей хроматографии (ГПХ). Все полимеры показали средневесовую молекулярную массу () от 54400 до 68100, как указано в таблице 1.

| ||||||||||||||||||||||||||||||||||||||||||||||