Производство фанеры | Изготовление фанеры

Производство фанеры в настоящее время довольно трудоемкий технологический процесс. История фанеры берет свой отсчет с 15 века до нашей эры. Первые же механические станки для изготовления фанеры были изобретены в 1819 году в Англии, российским подданным, профессором Фишером. С момента создания первого станка технологический процесс производства фанеры существенно усовершенствовался. Но в целом процесс изготовления основан на тех же принципах, что и в первых механических станках.

Выбор древесины

Этот этап характеризуется подбором и подготовкой бревен древесины. Бревна предназначенные для изготовления фанеры называют фанерным кряжом. Доставляют их до места обработки чаще всего железнодорожным транспортом. Для производства могут применяться как лиственные породы древесины – береза, липа, ольха, так и использоваться хвойные породы. Из лиственных пород наиболее часто используется береза. Обусловлено это во многом определенным расположением годовых колец в строении ствола дерева, а также малым количеством сучков. Кроме того, березу отличает средняя плотность порядка 650 кг/м3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Кроме того, березу отличает средняя плотность порядка 650 кг/м3. Благодаря этим качествам из березового шпона возможно изготовление фанеры различных сортов. К примеру, у других пород древесины, таких как ясень, бук или дуб, при получении шпона часто встречается разрыв волокон и выкрашивание сучков.

Подготовка древесины

Непосредственно перед обработкой древесины необходимо ее подготовить. Процесс подготовки заключается в необходимости придания большей пластичности древесине и увеличения ее влажности. Для этого бревна подвергаются гидротермическому воздействию. Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Происходит этот процесс следующим образом. Деревянные бревна помещают в такие бассейны и потом закрывают их крышкой. В зависимости от периода (летний или зимний) выдерживается необходимое время. При этом в бассейн добавляется горячая вода для поддержания нужной температуры. Благодаря данной операции при дальнейшем получении шпона он стремиться вернуться в форму цилиндра. Так как высокая пластичность древесины обеспечивает получения листа шпона с низкими внутренними деформациями.

Предварительная обработка древесины

Предварительная обработка древесины называется окоркой бревен. Из названия понятно, что с бревен удаляют кору. Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Процесс получения шпона

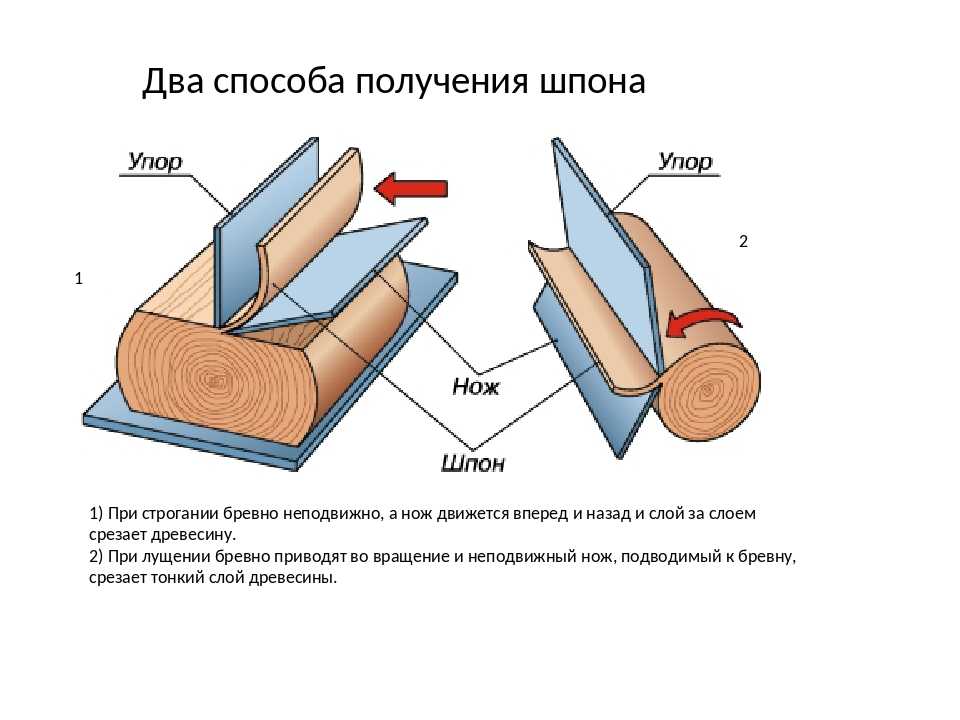

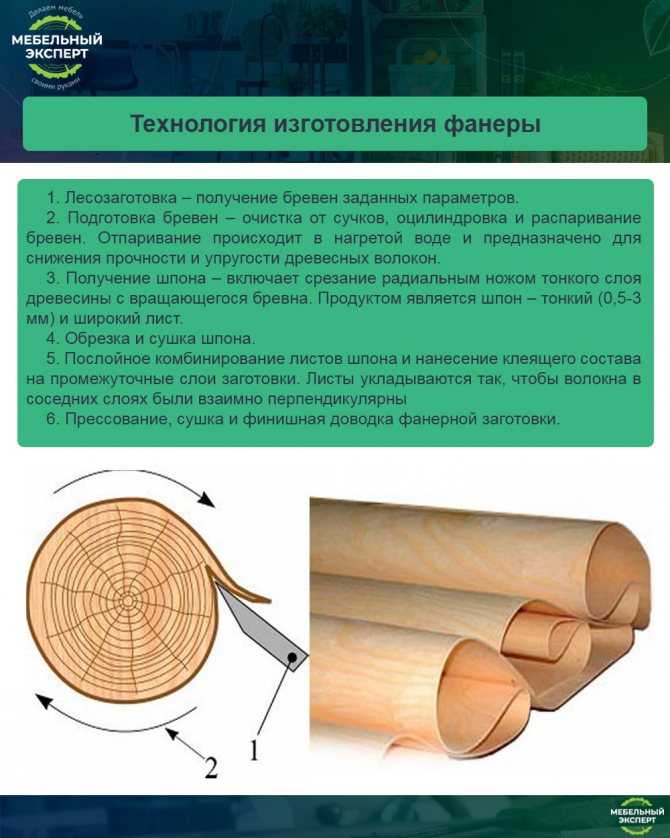

К следующему этапу изготовления фанеры относится процесс получения шпона. Всего насчитывают три основных способа получения шпона. Это лущение чураков на специальном круговом станке, пиление чураков на полосы, а также строгание чураков. Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются.

На лущильных станках чураки режутся в поперечном сечении. Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

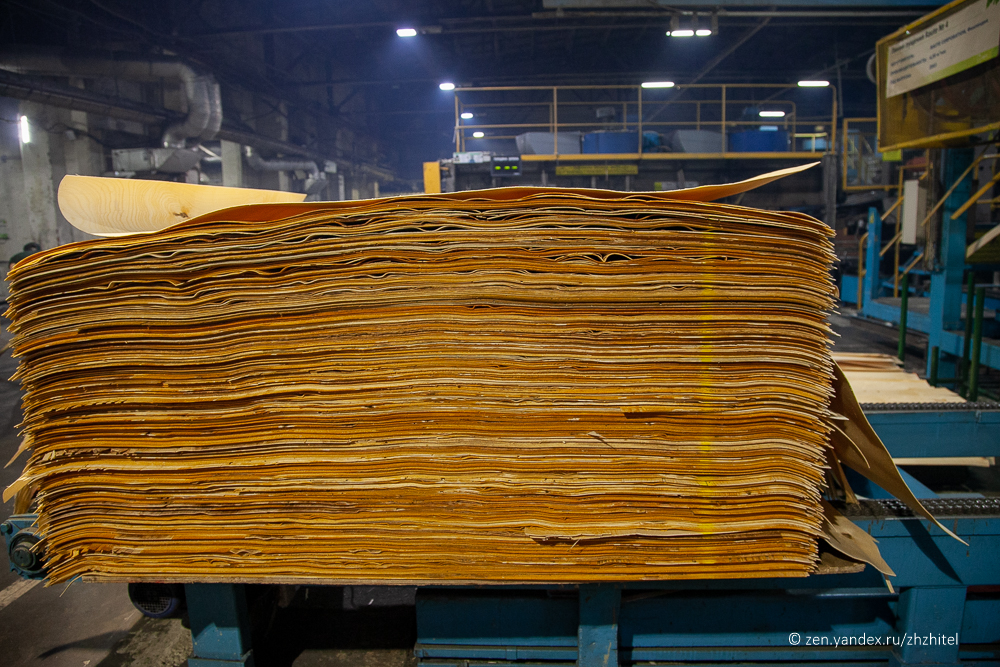

Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Наглядное видео по лущению березового шпона

Сушка и ремонт шпона

Сушка шпона осуществляется на специальном конвейере. На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

Починка шпона осуществляется путем вырезания некондиционных фрагментов. Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа.

При этом влажность новой части должна быть меньше на 2-4% изначального листа.

Прошедший проверку сканером и влагомером шпон выдерживают на специальном складе хранения в течении суток. Этого времени достаточно, чтобы влажность всех листов стала одинаковой. Ремонтированные листы выдерживают не более 8 часов. Далее шпон передается на участки склейки.

Склейка шпона

Полосы шпона, имеющие различные дефекты отправляются на ребросклейку. Благодаря этой операции получается полотно из склеенных полос шпона. Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Стоит отметить, что готовые листы шпона имеют поперечное направление волокон. Однако, необходимая прочность цельных листов фанеры достигается путем попеременного расположения волокон в листах шпона. Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения.

Видео по нанесению клея на листы шпона

youtube.com/embed/SEL4gG2e4J8?rel=0&showinfo=0″>На паз одного из листов наносится специальный клей и отправляется в пресс. В специальном прессе под действием высокой температуры и большом давлении происходит склейка листов шпона. Количество листов шпона в фанерном листе должно быть нечетным. После того, как готовые листы просохнут, их нарезают в нужные размеры.

Дополнительная обработка листов фанеры

В зависимости от марки и степени обработки может производиться дополнительная обработка листов. Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Также листы для придания более высокой износоустойчивости могут пройти процесс ламинирования. Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов.

Упаковка готовых листов

На этапе упаковки листы укладываются в пачки нужного количества и передаются на отгрузку или склады хранения.

В целом процесс изготовления фанеры можно представить в виде схемы:

Заключение

Изготовление фанеры длительный и трудоемкий процесс. В настоящее время в России качество фанеры регламентируется ГОСТ 3916.1-96. Четкое следование всем технологическим процессам производства фанеры позволяет получать готовый материал высокого качества. Такой материал можно эксплуатировать длительное время.

Производство фанеры — как всё организовано, процесс производства

Фанера это многослойный строительный материал, изготавливается путём склеивания специально подготовленного шпона.

Место, где производят фанеру, т. е. фанерный завод, называют ещё и «биржей». Только в обороте здесь не ценные бумаги и валюта, а брёвна. Берёза, сосна, ель.

Вот они как раз и являются ценностью. Укрывают их в том числе и от солнечного света — чтобы ультрафиолетовые лучи не высушивали торцы брёвен.

Возьмем, для примера, берёзу — фанера из неё получается самой прочной.

На завод дерево попадает в виде распиленных на равные части брёвен — чураков. Из них формируют нечто вроде вязанки, «перевязанных» массивными металлическими цепями.

Эту огромную «вязанку» осторожно перемещают в бассейн с очень горячей водой. Здесь древесину основательно пропаривают.

При этом на поверхности дерева появляется бурая пена. Это — деготь, который выделяет береза. Он защищает дерево от гниения. А также используется при изготовлении знаменитой «мази Вишневского».

Через несколько часов почерневшие брёвна выгружают из бассейна и оставляют на воздухе, чтобы выровнять температуру чурака — тепло должно переместиться от коры к самой сердцевине.

Берёза — порода настолько плотная и тяжелая, что даже тонет в воде. Но если древесину распарить — она станет мягкой и пластичной.

После распаривания чурак направляется на лущильный станок. Здесь брёвна вращаются вокруг своей оси, а лущильный нож срезает с них кору и снимает с древесины широкую стружку, двигаясь по архимедовой спирали.

Небольшой экскурс в историю: В 300-ом году до н. э. Архимед вывел формулу идеальной спирали — она должна вращаться вокруг точки, с каждым новым витком приближаясь к ней на одинаковое расстояние.

Похожим принципом пользуется паук, когда плетет свою паутину.

Архимедова спираль позволяет срезать с бревна идеально ровный слой древесины. Можно сравнить это с заточкой деревянного карандаша. Карандаш — это ствол дерева, а канцелярская точилка — лущильный нож. Процесс лущения выглядит почти так же, как заточка карандаша. Правда стружка срезается не с кончика, а со всего цилиндра. Эта стружка, снятая с бревна, и называется шпоном.

Длина шпона, снятая с одного чурака, может достигать 16-ти метров. Какое-то время шпон всё ещё остается влажным и теплым. Потому, что если бревно не пропаривать, драгоценная стружка при лущении будет рваться и ломаться. Самый тонкий шпон в мире делают только из Российской березы — толщиной всего в 1 мм.

В Америке, например, где березы почти нет, фанеру делают из сосны и пихты. В Китая — из тополя. А из такой мягкой хвойной древесины тонкого шпона не получается.

Кстати, разбить рукой обычный тонкий фанерный лист очень сложно. И под силу очень немногим большим мастерам Тамеши-вари (искусство разбивания твёрдых предметов). Если деревянная доска ломается за счет разрушения структуры волокон древесины под действием механической энергии удара, то тонкий лист фанеры эту энергию не просто поглощает, а возвращает мощь удара.

Устранение дефектов шпона

Если на древесине остался след от сучка — березовый шпон отправляют на починочный станок. Машина вырубает дефект и одновременно ставит на его место заплатку.

Теперь — ключевой момент. Сборка фанеры. Для листа толщиной 1 см.

Сегодня шпон склеивают с помощью формальдегидной смолы — благодаря ей фанера становится влагостойкой. Обычная мука делает смолу гуще, а древесину прочнее. Мел не позволяет клею проникать на поверхность и портить товарный вид.

У фанеры всегда нечетное число слоев. Клеем пропитываются лишь четные листы шпона, которые при сборке чередуются с сухими нечетными. Но самое главное — все слои взаимно перпендикулярны. Именно это делает фанеру такой прочной. У одного листа шпона волокна расположены вдоль. У следующего — поперек. Слой за слоем фанера увеличивает ударную вязкость — способность поглощать механическую энергию. Перекрестное расположение листов делает древесину устойчивой к деформации.

Собранные в пакеты слои шпона на несколько минут отправляют в холодный пресс, где сухие и проклеенные листы схватываются друг с другом. Это — подготовительный этап перед горячим прессованием. Каждый лист будущей фанеры загружают в подъемник, который транспортирует их в 20-ти пролетный горячий пресс. На каждом его этаже размещается фанерный полуфабрикат. Под большим давлением шпон накрепко склеивается друг с другом. Из-за высокой температуры клей даже кипит, а фанера испускает горячий пар. Всего за 10 минут бутерброд из тончайшей березовой стружки и клея превращается в сверхпрочный материал, который в течение суток будет остывать. За это время завершится процесс полимеризации клея.

Теперь остается лишь обрезать неровные края шпона и придать изделию привычный вид. Сложно поверить, что на самом деле обычная фанера — уникальный сверхпрочный материал.

Бакелитовая фанера

Оказывается, из обычной древесины можно сделать еще нечто более прочное! Например — древесно-слоистый пластик. Его называют бакелитовой фанерой. Или — дельта-древесиной. Она настолько прочная, что может заменить бронзу. Из бакелитовой фанеры делают подшипники скольжения и бесшумные зубчатые передачи. Дельта-древесин сопротивляется любому виду деформации, не скалывается, не ломается и не растягивается.

Его называют бакелитовой фанерой. Или — дельта-древесиной. Она настолько прочная, что может заменить бронзу. Из бакелитовой фанеры делают подшипники скольжения и бесшумные зубчатые передачи. Дельта-древесин сопротивляется любому виду деформации, не скалывается, не ломается и не растягивается.

Прочным, как цветные металлы, дерево становится благодаря бакелитовому лаку. Он делает материал почти неуязвимым. Им можно пользоваться даже под водой. Обычный березовый шпон покрывается лаком с обеих сторон и отправляется в сушилку. Здесь при температуре в 100 градусов он полностью впитывается в древесину. Т. е. у древесного пластика лаком пропитан каждый лист шпона. Пласты разделяют металлическими листами и отправляют под пресс. Он часами сжимает дельта-древесину при давлении в 6 раз большем, чем при изготовлении обычной фанеры. Количество слоев у древесного пластика доходит до сотни.

История появления фанеры

Первые фанерные листы были созданы еще в Древнем Египте. Произошло это примерно в 15 веке до н.э. Археологами был найден небольшой ларец из кедра, оклеенный пластинками черного дерева.

Сорт вагонки

Согласно ГОСТ 2695-83, вагонка имеет 3 сорта: сорт А, сорт Б и сорт В.

Марки фанеры и экологические показатели

Содержание формальдегида в фанере и выделение формальдегида из фанеры в воздух помещения в зависимости от класса эмиссии должно соответствовать указанному в таблице.

Производство фанеры: виды и технология изготовления

Технологический процесс, применяемый на современных фабриках, позволяет создать максимально эффективное производство фанеры высокого качества. В результате получают строительный материал, который используется в изготовлении мебели, разнообразных конструкций и для иных целей.

Содержание

- Сфера применения

- Разновидности фанеры

- Стадии производства фанеры

- Технологический процесс производства

Сфера применения

Фанера – это строительный материал в форме многослойной плиты, созданный через склеивание слоями лущеного шпона с использованием дополнительных фиксирующих компонентов. Для производства конструкций применяют плиту с разным количеством слоев, склеенных по определенному принципу.

Для производства конструкций применяют плиту с разным количеством слоев, склеенных по определенному принципу.

Фанера применяется:

Предел прочности фанеры на изгиб

- Для конструирования больших и маленьких летательных аппаратов.

- Для строительства конструкций разных размеров.

- Во всех направлениях производства мебели.

- В производстве облицовочных материалов.

- В производстве строительных материалов.

- В создании музыкальных инструментов.

- Как основу рекламных щитов.

- Для установки опалубки.

- В производстве тары.

- И в других сферах.

Разновидности фанеры

Сегодня на фабриках производят продукцию, отличающуюся по технологическим и конструктивным признакам в зависимости от сферы применения. Она имеет разную внутреннюю структуру, которая определяет ее эксплуатационные качества.

Виды фанеры:

Характеристика фанеры

- Шлифованная и не шлифованная.

- Профилированная фанера.

- Общего назначения.

- Бакелизированная.

- Ламинированная.

- Армированная.

- Облицовочная.

- Строительная.

- Авиационная.

- Водостойкая.

В зависимости от качества шпона наружного слоя, фанера делиться на 5 сортов: А/АВ, АВ/В, В/ВВ, ВВ/С, С/С.

Стадии производства фанеры

Фабричное производство фанеры разных видов, на некоторых этапах немного отличается, но основной технологический процесс ее изготовления остаётся все тем же.

Существуют следующие этапы производства:

- Подготовка древесины.

- Заготовка шпона.

- Склеивание шпона в листы.

- Нанесение защитного и облицовочного покрытия.

Заготовка древесины для получения фанеры

Для производства фанеры используется шпон из лиственных пород и хвойной древесины. Для наружных слоев предпочитают березу, реже граб, тополь, бук и ольху. Цена березового шпона в закупке материала, является самой дешевой, потому она и обрела такую популярность среди производителей. Граб, тополь, бук и ольху считают дорогостоящими материалами, потому их используют для производства шпона по индивидуальным заказам. С хвойных пород деревьев, часто изготавливают внутренний слой, из-за хорошей прочности и небольшой стоимости этой древесины в закупке.

Привезенный материал в первую очередь проходит калибровку на специальном станке. Снимаются все излишки, сучки и кора в результате достигается ровный круг на срезе в соотношении с центром древесины. Длинные бревна разрезаются на одинаковые чурки и направляются на этап варки.

Древесина должна иметь одинаковую влажность. Это необходимо для сохранения целостности структуры будущей плиты и избегания проблем на этапе производства. Перед лущением, все заготовки на продолжительное время замачивают в теплой воде, тем самым выравнивают их общую влажность.

Размягчённое в воде бревно легче поддается лезвиям станков, это в несколько раз ускоряет процесс нарезания и сохраняет длительное время податливость материала.

В воду могут добавлять вещества, придающие будущим изделиям дополнительные свойства. Как только древесина равномерно пропитываться влагой, ее отправляют на этап изготовления шпона.

Процедура изготовления и отделки шпона

Шпон для производства фанеры

Подготовленные бревна загружают в специальные установки, фиксируя их между тремя валиками и, с помощью лезвий срезают листы или ленту шпона. Валики одновременно фиксируют и вращают бревна с заданной скоростью. Размеры определяют в зависимости от технических характеристик лущильного станка и размеров готовой продукции. Листы складывают в стопки, а ленту сматывают в рулон.

Листы складывают в стопки, а ленту сматывают в рулон.

Далее, шпон загружают в форматно-раскроечный станок, с которого выпускают ленту и ножами нарезают ее на листы требуемых размеров. Весь процесс автоматический и настраивается оператором станка.

Сушка проводится в специальных закрытых помещениях, с автоматическим контролем температуры. Горячий воздух стараются распределять неравномерно, чтобы разделить сушку на несколько последовательных этапов. Рулоны или листы в подвешенном состоянии перемещают по многоэтажной роликовой системе. Это позволяет провести процесс сушки максимально эффективно с соблюдением всех временных ограничений. Влажность шпона должна быть – от 4 до 6%.

После сушки, шпон проходит ОТК. Контролеры и рабочие удаляют все дефектные участки, листы сортируют согласно требуемым размерам и влажности. Готовый элемент отправляют в цех производства фанеры.

Цех по производству фанеры

Технологический процесс производства

Технологический процесс изготовления фанеры происходит в несколько этапов.

Склеивание

На специально оборудованных столах располагают листы шпона одинакового размера. Их поверхность очищают от древесной пыли и мелкого мусора, чтобы при склеивании не создавалось лишних бугорков. Далее, собирают и группируют по размерам в стопки для будущей склейки каждой плиты.

Вначале изготавливается хвойная фанера, как внутренний слой и будущий каркас. На первый лист наноситься влагостойкий клей, бакелитовая пленка или смола. Сверху его прижимают следующим листом шпона в результате получается своеобразный бутерброд. Процесс могут повторять до получения 3 и более слоев. Вся работа проводиться в хорошо проветриваемых помещениях из-за повышенной токсичности некоторых веществ в составе клея.

Часто, количество слоев увеличивают для повышения прочности. Например, такой способ применяют во время производства строительной фанеры.

Процесс склеивания фанеры

При склеивании волокна древесины каждого нового слоя стараются располагать перпендикулярно предыдущему, что в несколько раз увеличивает прочность будущей конструкции. Если слоев в плите четное количество, это значит, что направление внутренних волокон древесины расположено параллельно друг к другу. Для получения широких полноформатных листов используют способ ребросклеивания по продольным кромкам.

Если слоев в плите четное количество, это значит, что направление внутренних волокон древесины расположено параллельно друг к другу. Для получения широких полноформатных листов используют способ ребросклеивания по продольным кромкам.

В случае обнаружения поврежденных участков на листах, их вырезают и заменяют специальными заранее подготовленными заплатками. Поврежденный шпон, стараются использовать для создания внутренних слоев фанеры.

Иногда на спиле листа можно увидеть резкие изменения цвета волокон с черными включениями. Это говорит о том, что производитель экономил на закупке качественной древесины, использовал подгнившее второсортное сырье или нарушил технологический процесс изготовления продукции. Такая плита редко когда выдерживает требуемые нагрузки и через непродолжительное время может разрушиться.

Холодное склеивание или термическая обработка под давлением

Первый способ – при холодном склеивании лист фанеры помещают в пресс и оставляют его там при комнатной температуре на 6 часов. После застывания, его отправляют на этап просушки.

После застывания, его отправляют на этап просушки.

Второй способ – готовые тщательно склеенные листы направляют под термопресс, где с давлением и высокой температурой соединения набирают окончательную прочность.

Процесс прессования фанеры

Нанесение покрытия

В отдельном цеху поверхность шлифуют и наносят разнообразные покрытия. Для этого используют всевозможные лаки, краски или готовые наклейки с изображениями.

В зависимости от покрытия фанеру разделяют:

- На облицовочную – состоит из нескольких слоев лущеного шпона. Имеет облицовочное покрытие с одной или с двух сторон.

- Ламинированную фанеру – покрытие чаще всего имитирует древесную структуру.

- Шлифованную и не шлифованную – на поверхности создаётся специфическая текстура.

Облицовка фанерой

Особенности производства разных видов фанеры

Бакелизированная фанера – имеет увеличенную прочность структуры. Эффект достигается пропитыванием листов шпона бакелитовой смолой с дальнейшим спрессовыванием, под высоким давлением с температурой 270 °C.

Водостойкая – для производства используется водостойкий фенолоформальдегидный или карбамидоформальдегидный клей.

Профилированная – имеет сложную волнообразную структуру волокон для увеличения продольной прочности.

Армированная – внутри размещают слой, который придает дополнительную прочность будущей плиты, вставка может быть металлопластиковой, стекловолоконной или в форме металлической сетки.

Авиационная фанера – производиться из березового шпона (один из самых легких материалов). Ее могут применять в авиастроении и создании легких конструкций.

Упаковка

Готовая продукция в зависимости от размера и пожеланий заказчика, упаковывается в различные влагозащитные материалы и коробки.

Производство фанеры не требует больших денежных вложений на закупку оборудования и запуск процесса производства. Принцип технологического процесса простой и малозатратный, потому начать свой бизнес по силе каждому предпринимателю.

Видео: Производство фанеры

Производственный процесс — ООО «Китроник»

Фанера — это панельный продукт на древесной основе, состоящий из набора шпона, склеенных смолой. Подвести итоги производственного процесса; бревна очищают от шпона, шпон намазывают клеем, укладывают так, чтобы направление волокон каждого шпона было перпендикулярно соседнему шпону, спрессовывают, обрезают и шлифуют.

Но в производственном процессе есть нечто большее, чем просто. ..

..

Для нас важно, чтобы все необработанные бревна, используемые в нашей фанере, поступали из законных и устойчивых лесных концессий. Для обеспечения этого мы используем только заводы, которые придерживаются Политики ответственных закупок Федерации торговли лесоматериалами.

Как только деревья достигают приемлемого уровня зрелости, их вырубают обученные сборщики урожая. В зависимости от работы мельницы, транспортные средства, подобные тем, что на изображении выше, могут использоваться для выбора и валки деревьев с использованием спутниковых изображений.

Этап 2: Транспортировка на заводБревна вывозятся из лесхоза на лесопилку для переработки.

Транспорт в некоторых случаях сопряжен с собственными экологическими проблемами, поскольку лесные массивы вырубаются, чтобы освободить место для дорог, и поэтому новые деревья не могут расти.

По прибытии на завод бревна хранятся на складе бревен. Заводы будут использовать различные методы для удержания влаги в бревнах, многие из которых выбирают спринклерные системы. Затем бревна в конечном итоге доберутся до бревенчатого пруда. Бревна погружают в воду на длительный период времени, чтобы их было легче распилить по размеру и легче чистить. На некоторых заводах в более холодном климате есть пруды с подогревом бревен, поскольку тепло также улучшает качество лущения; они называют это гидротермальной обработкой.

Шаг 4. Окорка бревен

Перед распиловкой и лущением бревен необходимо удалить кору. Заводы используют такие промышленные машины для окорки бревен по мере их продвижения по производственной линии.

Этап 5. Резка бревен Затем необработанные бревна распиливаются по размеру. Размер, до которого обрезаются бревна, обычно зависит от производства во время распила; Размер готовой панели и направление волокон играют важную роль при распиловке бревен.

Размер, до которого обрезаются бревна, обычно зависит от производства во время распила; Размер готовой панели и направление волокон играют важную роль при распиловке бревен.

Бревна лупят с помощью токарно-карусельного станка. Это очищает бревно аналогично точилке для карандашей, за исключением того, что лезвие полностью параллельно бревну во время резки. Вы можете увидеть этот процесс в действии на видео выше и увидеть, как они выходят из задней части машины для очистки прямо на конвейер в видео ниже.

После очистки полученные листы подаются на следующий этап конвейера, как показано на изображении ниже.

После лущения шпон длинными потоками перемещается по производственной линии. Их нужно обрезать по размеру и пройти первоначальный процесс сортировки. Сортировка особенно важна в отношении березовой фанеры (лазерной печати), поэтому большинство заводов используют технологию сканирования для проверки дефектов шпона, резки до необходимых размеров, а затем отделения потенциального лицевого шпона от основного шпона.

В отличие от заводов из Восточной Европы и Прибалтики, такие страны, как Китай, будут лущить шпон на более мелкие квадраты, а затем сшивать их до соответствующего размера, что является более экономичным (но снижающим качество) методом.

Шаг 8. Сушка виниров

На данный момент шпон еще влажный из-за замачивания в бревенчатом пруду. Виниры должны быть высушены по целому ряду причин; от защиты древесины от грибкового распада до повышения механических свойств готовой доски. На большинстве заводов используются большие промышленные сушилки, которые часто соединяются с машиной для очистки бревен через ленточный конвейер; однако можно использовать и более экономичные методы. Например, некоторые очистители бревен в Китае оставляют фанеру на открытом воздухе для просушки в течение дня.

Виниры должны быть высушены по целому ряду причин; от защиты древесины от грибкового распада до повышения механических свойств готовой доски. На большинстве заводов используются большие промышленные сушилки, которые часто соединяются с машиной для очистки бревен через ленточный конвейер; однако можно использовать и более экономичные методы. Например, некоторые очистители бревен в Китае оставляют фанеру на открытом воздухе для просушки в течение дня.

После высыхания виниры необходимо отремонтировать там, где есть дефекты. В случае с березовой фанерой, например, открытые сучки (там, где раньше были ветки) можно «заткнуть». Трещины в шпоне на фанере также можно заполнить, а шпон неподходящего размера можно срастить вместе (см. выше) . На некоторых фабриках есть машина, которая сканирует шпон и автоматически затыкает открытые отверстия или сучки. (Смотри ниже).

youtube.com/embed/Ms3Ayq_PKxI?rel=0″ frameborder=»0″ allowfullscreen=»allowfullscreen»> Этап 10: Нанесение клея и укладкаВиниры проходят через машину для склеивания, которая, по сути, наносит клей на лицевую и обратную стороны шпона. Затем их укладывают поверх неклееного шпона так, чтобы стопка чередовалась; Склеенный, не склеенный, склеенный, не склеенный и так далее.

Шаг 11: Холодное прессование

Холодное прессование происходит после нанесения клея для подготовки виниров к горячему прессованию. Это помогает выровнять шпон и обеспечить равномерное распределение клея по шпону.

Шаг 12: Горячее прессование (Daylight Press) На этом этапе производственного процесса собственно панели начинают обретать форму. Несколько панелей загружаются в пресс дневного света. Затем Daylight Press сжимает и поддерживает нагретое давление на доски в течение длительного периода времени. Это создает и поддерживает необходимый контакт между клеем и винирами. Это также уменьшает натяжение клеевого шва и толщину слоя клея.

Несколько панелей загружаются в пресс дневного света. Затем Daylight Press сжимает и поддерживает нагретое давление на доски в течение длительного периода времени. Это создает и поддерживает необходимый контакт между клеем и винирами. Это также уменьшает натяжение клеевого шва и толщину слоя клея.

После горячего прессования плиту оставляют для стабилизации и охлаждения перед дальнейшей обработкой. Затем нужно обрезать излишки шпона, чтобы у доски были прямые края, затем доски чаще всего шлифуют с помощью большой промышленной шлифовальной машины.

Этап 14: Контроль качества Конечный продукт должен быть оценен по качеству, но было бы не очень эффективно просто ждать окончания процесса, чтобы обнаружить большую проблему с производством. По этой причине фабрики контролируют свое производство, проводя ряд тестов на различных этапах производственного процесса, например. тестирование уровня влажности, выделения формальдегида, долговечности и т. д.

тестирование уровня влажности, выделения формальдегида, долговечности и т. д.

Многие фабрики имеют так называемый сертификат заводского производственного контроля, что означает, что они были проверены третьей стороной, и их производственный процесс был одобрен в соответствии с соответствующими европейскими стандартами.

Шаг 15: Упаковка

Затем готовые изделия складываются и соединяются вместе. Все соответствующие знаки CE напечатаны на упаковке.

Этап 16: Лазерная фанера (лазерная печать) ДоставкаЗавозим фанеру (laserply) еженедельно, готовую к отправке Вам!

©Kitronik Ltd. Вы можете распечатать эту страницу и дать ссылку на нее, но не должны копировать страницу или ее часть без предварительного письменного согласия компании Kitronik.

Торговля: Композитные изделия из дерева для профессионального звука – FOH

В этом месяце мы поговорим о фанере. Фанера повсюду в профессиональном аудио. Он используется в прицепах и пандусах, коробках и корпусах для колонок, трибунах и сценах. Несмотря на то, что фанера распространена повсеместно, мы редко обращаем на нее внимание. По крайней мере, если не обращать внимания на постоянные жалобы на то, какой он тяжелый. Фанера является универсальным материалом и прекрасным введением в класс материалов, известных как композиты. Поведение фанеры — хороший пример для размышлений о некоторых свойствах материалов в целом. В этом месяце наша цель — раскрыть некоторые из них таким образом, чтобы показать, почему фанера предпочтительнее массивной древесины для многих структурных применений.

Фанера повсюду в профессиональном аудио. Он используется в прицепах и пандусах, коробках и корпусах для колонок, трибунах и сценах. Несмотря на то, что фанера распространена повсеместно, мы редко обращаем на нее внимание. По крайней мере, если не обращать внимания на постоянные жалобы на то, какой он тяжелый. Фанера является универсальным материалом и прекрасным введением в класс материалов, известных как композиты. Поведение фанеры — хороший пример для размышлений о некоторых свойствах материалов в целом. В этом месяце наша цель — раскрыть некоторые из них таким образом, чтобы показать, почему фанера предпочтительнее массивной древесины для многих структурных применений.

Что такое композит?

В широком смысле композиты представляют собой созданные материалы, которые объединяют различные основные материалы для получения конечного продукта со свойствами, отличными от свойств любого из исходных материалов. Сплавы, даже если они состоят из разных металлических композиций, обычно не считаются композитными материалами в соответствии с классическим определением. Однако существуют композиты с металлической матрицей (MMC) и композиты с керамической матрицей (CMC). Например, MMC объединяют металл и керамику в один материал с некоторыми из лучших свойств обоих исходных материалов.

Однако существуют композиты с металлической матрицей (MMC) и композиты с керамической матрицей (CMC). Например, MMC объединяют металл и керамику в один материал с некоторыми из лучших свойств обоих исходных материалов.

В популярной прессе ссылки на композитные материалы обычно относятся к одному конкретному материалу, который называется «полимер, армированный углеродным волокном» (CFRP) или просто «углеродное волокно». Эти ссылки обычно относятся к самолетам, усовершенствованным автомобилям и другим механическим конструкциям с высокими характеристиками. Но это ни в коем случае не единственная распространенная композиция в современном обществе. Такие материалы, как бетон (цемент и заполнитель), стекловолокно (стекло и полимер), дорожное покрытие (асфальт и заполнитель,

папье-маше (бумага и клей) являются распространенными композитами. Сама бумага представляет собой смесь целлюлозы и глины. Композиты биологического происхождения включают перламутр, кость и дерево.

Древесина представляет собой смесь волокон целлюлозы и связующих полимеров. Целлюлоза — это полимер, по существу органический материал, состоящий из повторяющихся структур, называемых мономерами. Мономеры целлюлозы — это глюкоза, разновидность сахара. Деревья состоят из множества молекул сахара, соединенных в цепочки! Целлюлоза — универсальный материал. Хлопок также состоит из целлюлозы, но природа образующихся цепочек дает начало совершенно другому материалу, чем древесина. Остальная часть древесины представляет собой связующие полимеры, такие как лигнин. Они действуют как естественный клей, скрепляющий древесные волокна.

Инженерные материалы

Если древесина уже является композитом, то что из этого получается фанера? Фанера считается инженерным материалом, то есть она сочетает в себе тонкие ломтики натурального дерева (шпона) с искусственными клеями для формирования нового материала. В случае фанеры шпон формируется путем удаления древесины с дерева вращательным способом, мало чем отличающимся от использования овощечистки. Затем шпон укладывают в несколько слоев, чтобы сформировать знакомый внешний вид фанеры (см.0007 Рис. 1 ).

Затем шпон укладывают в несколько слоев, чтобы сформировать знакомый внешний вид фанеры (см.0007 Рис. 1 ).

Существует несколько сортов фанеры. Некоторые из них используются для полов, строительных конструкций, структурных элементов или отделки. Фанера из березы, красного дерева, бальзы или липы широко использовалась для постройки самолетов во время Второй мировой войны. Фанере можно придавать сложные формы с помощью давления и тепла, например, изогнутый раструб басового рупора в классическом Altec A7-500, показанный на рис. 2 . клеи с высокими эксплуатационными характеристиками, используются для изготовления лодок, доков и стрингеров внутри лодок из стекловолокна.

Балтийская береза

Высококачественная фанера, наиболее часто используемая в профессиональной аудиотехнике, — это балтийская береза. Балтийская береза производится из березы и поступает в основном из Финляндии. Березовая фанера из Финляндии имеет гладкую поверхность, хорошую прочность и достаточно жесткие допуски по толщине. В то время как балтийская береза встречается в листах размером 4 на 8 футов, обычном в США, возможно, наиболее распространенным размером листов для этих материалов являются листы 6 на 6 футов.

В то время как балтийская береза встречается в листах размером 4 на 8 футов, обычном в США, возможно, наиболее распространенным размером листов для этих материалов являются листы 6 на 6 футов.

Большая часть финской березовой фанеры склеивается клеем на основе фенола, который обладает более высокой водостойкостью по сравнению с клеем на основе мочевины, используемым в менее дорогой фанере. Финскую фанеру можно найти в виде чистой березы или в виде смеси березы и хвойных пород. Фанера обычно сортируется по качеству двух внешних слоев шпона. Каждому лицу присваивается буквенный рейтинг, характеризующий качество. Например, одна система оценки для фанеры из финской березы, где два внешних слоя шпона имеют наилучшее качество, дает оценку B/B, а вторая лучшая оценка – B/S. Следующий лучший сорт — S/S.

Зачем делить древесину на слои?

Зачем утруждать себя очисткой дерева, как большой моркови, а затем склеивать его вместе? Ответ на этот вопрос оказывается достаточно глубоким и начинается с понятия «анизотропные» материалы. Анизотропный — это причудливый способ сказать, что механические свойства материала различаются в зависимости от направления приложения нагрузки. Это может показаться эзотерическим, но такое поведение довольно распространено. Например, если вы потянете за веревку, она будет сопротивляться, но если вы нажмете на ту же веревку, сопротивления почти не будет. Это означает, что веревка анизотропна на растяжение (натяжение) по сравнению с сжатием (толчок). Так и с дровами.

Анизотропный — это причудливый способ сказать, что механические свойства материала различаются в зависимости от направления приложения нагрузки. Это может показаться эзотерическим, но такое поведение довольно распространено. Например, если вы потянете за веревку, она будет сопротивляться, но если вы нажмете на ту же веревку, сопротивления почти не будет. Это означает, что веревка анизотропна на растяжение (натяжение) по сравнению с сжатием (толчок). Так и с дровами.

Механические свойства древесины сильно различаются при измерении вдоль волокон и под некоторым углом к волокнам. Это связано с тем, что нити целлюлозы выровнены в направлении волокон. В некотором смысле каждая маленькая нить целлюлозы похожа на веревку в нашем примере выше и ведет себя по-разному при растяжении и сжатии. Во многих случаях было бы выгодно, чтобы древесина вел себя более однородно, и структура фанеры помогает достичь этой цели.

Фанера имеет тонкие слои шпона, ориентированные под разными углами. В самой простой конфигурации каждый слой перпендикулярен предыдущему слою. Таким образом, в каждом втором слое зерна идут с севера на юг или с востока на запад. Некоторые типы фанеры идут дальше и ориентируют волокна каждого слоя под разными углами. Свойства материала каждого слоя шпона, такие как прочность и тепловое расширение, сильно зависят от того, измеряются ли они вдоль волокон или под углом к волокнам. Древесина и шпон, из которых состоит фанера, анизотропны по многим своим свойствам.

В самой простой конфигурации каждый слой перпендикулярен предыдущему слою. Таким образом, в каждом втором слое зерна идут с севера на юг или с востока на запад. Некоторые типы фанеры идут дальше и ориентируют волокна каждого слоя под разными углами. Свойства материала каждого слоя шпона, такие как прочность и тепловое расширение, сильно зависят от того, измеряются ли они вдоль волокон или под углом к волокнам. Древесина и шпон, из которых состоит фанера, анизотропны по многим своим свойствам.

Расположение слоев фанеры под разными углами друг к другу помогает сделать общие свойства материала более однородными. Хотя это может быть несколько интуитивно понятным, задействованы различные механизмы, лежащие за кулисами. В некотором смысле, естественные тенденции каждого слоя шпона противопоставляются их соседям для общего блага материала.

Свойства фанеры

Один из способов улучшить поведение фанеры — расщепление. Древесина имеет тенденцию разделяться между волокнами, ориентированными параллельно волокнам. Каждый слой фанерной конструкции имеет различную ориентацию по отношению к своим соседям. Таким образом, расщепление не распространяется на весь материал, а останавливается на клее между соседними слоями. И поскольку нижний слой имеет другую ориентацию, его естественная тенденция состоит в том, чтобы не допустить дальнейшего раскрытия любого расщепления над ним.

Каждый слой фанерной конструкции имеет различную ориентацию по отношению к своим соседям. Таким образом, расщепление не распространяется на весь материал, а останавливается на клее между соседними слоями. И поскольку нижний слой имеет другую ориентацию, его естественная тенденция состоит в том, чтобы не допустить дальнейшего раскрытия любого расщепления над ним.

Подобное поведение помогает фанере меньше деформироваться, чем дереву. Когда один слой пытается расшириться на север и юг, соседний слой пытается расшириться на восток и запад. Клей между слоями служит для передачи движения между слоями. Это создает напряжения между слоями, которые служат для уменьшения количества движений, которые каждый слой может достичь, когда он дергает своего соседа.

Механические свойства фанеры также зависят от структуры слоев. Даже в фанере со слоями под разными углами материал проявляет анизотропную прочность и поведение жесткости. Как правило, свойства фанеры измеряются двумя разными способами. Один находится в плоскости материала, измеряется по краям листа. Другой способ измерения этих свойств – перпендикулярно поверхности материала, прижимая наружные фанерные шпоны сверху или снизу. Поведение под любым произвольным углом к фанере можно аппроксимировать.

Один находится в плоскости материала, измеряется по краям листа. Другой способ измерения этих свойств – перпендикулярно поверхности материала, прижимая наружные фанерные шпоны сверху или снизу. Поведение под любым произвольным углом к фанере можно аппроксимировать.

Прочность и жесткость

Прежде чем мы рассмотрим поведение фанеры, давайте рассмотрим разницу между прочностью и жесткостью. Эти два свойства материалов часто путают, и важно их различать. Жесткость – это сопротивление материала изгибу при приложении к нему силы. Прочность — это способность материала выдерживать нагрузку без необратимого повреждения или разрушения. Некоторые материалы прочные, но не очень жесткие, например нейлон или кевлар. Другие материалы одновременно прочные и жесткие, например, мартенситностареющая сталь. Для многих распространенных применений прочности материала достаточно, и инженера больше заботит жесткость материала. Фанера – материал компромиссов. Он не самый прочный и не самый жесткий, но обеспечивает хорошее сочетание механических свойств, стоимости, гибкости в производстве и долговечности. Фанера, как правило, достаточно прочна для большинства профессиональных аудиоприложений, а толщина материала обычно зависит от жесткости.

Фанера, как правило, достаточно прочна для большинства профессиональных аудиоприложений, а толщина материала обычно зависит от жесткости.

Жесткость и прочность зависят от основных свойств материалов, которые являются результатом атомарной, кристаллической и зернистой (или волокнистой) структуры исходного материала. Жесткость и прочность также зависят от физической структуры конечного материала. Например, двутавровая балка оптимизирована по жесткости, и она получает эту производительность, размещая как можно больше материала в верхней и нижней стенках балки. Точно так же внешние слои фанеры больше всего отвечают за жесткость материалов.

Когда груз помещается поверх двутавровой балки или куска фанеры, говорят, что поверхность рядом с местом приложения нагрузки находится в состоянии сжатия, а поверхность, противоположная нагрузке, находится в состоянии растяжения. Сжатие означает, что составляющие материала сближаются, а растяжение означает, что они отдаляются друг от друга. Причина такого поведения в том, что объем материалов приблизительно постоянен. Если в одном месте материал растянут наружу, в другом его необходимо стянуть ближе друг к другу. Существует свойство материала, называемое коэффициентом Пуассона, которое описывает это поведение. Поскольку верхняя поверхность сжимается, а нижняя растягивается, внутренние слои пытаются скользить друг относительно друга. Такое поведение скольжения известно как сдвиг. Ножницы пытаются разделить слои шпона в фанере. И, конечно же, поведение каждого слоя при сдвиге зависит от ориентации этого слоя. Хотя это быстро становится очень сложным внутри материала, совокупное поведение сжатия, растяжения и сдвига определяет общую жесткость фанерного листа. Именно взаимодействие слоев шпона и клея придает фанере свойства, превосходящие исходную древесину.

Причина такого поведения в том, что объем материалов приблизительно постоянен. Если в одном месте материал растянут наружу, в другом его необходимо стянуть ближе друг к другу. Существует свойство материала, называемое коэффициентом Пуассона, которое описывает это поведение. Поскольку верхняя поверхность сжимается, а нижняя растягивается, внутренние слои пытаются скользить друг относительно друга. Такое поведение скольжения известно как сдвиг. Ножницы пытаются разделить слои шпона в фанере. И, конечно же, поведение каждого слоя при сдвиге зависит от ориентации этого слоя. Хотя это быстро становится очень сложным внутри материала, совокупное поведение сжатия, растяжения и сдвига определяет общую жесткость фанерного листа. Именно взаимодействие слоев шпона и клея придает фанере свойства, превосходящие исходную древесину.

Заключение

Если вернуться еще на один уровень назад, то конфигурация фанеры, собранной в динамик или корпус, определяет, где будут применяться внешние силы и насколько велики эти силы. Размер, форма и выбор соединений и армирования определяют, как удары и синяки от концерта или пульсации громкоговорителя передаются на фанеру. Неотъемлемые свойства фанеры затем определяют ее реакцию.

Размер, форма и выбор соединений и армирования определяют, как удары и синяки от концерта или пульсации громкоговорителя передаются на фанеру. Неотъемлемые свойства фанеры затем определяют ее реакцию.

Внутреннюю сложность фанеры, как и других композитных материалов, до недавнего времени было сложно смоделировать на компьютере. Сегодня большинство пакетов структурного моделирования имеют хотя бы некоторые возможности для моделирования нагрузок на анизотропные материалы. И даже при отсутствии такой возможности изотропные аппроксимации по-прежнему полезны для определения областей, требующих дополнительной жесткости или прочности.

Слишком долго индустрия полагалась на «качество на фунт». Сегодня у нас есть возможность разрабатывать более легкие, менее расточительные продукты, сохраняя при этом высокий уровень производительности. Компьютерные инструменты являются одним из аспектов этого, но еще одним фактором является готовность тех, кто занимается аудио, доверять командам инженеров использовать более тонкие и легкие материалы в своих корпусах, корпусах и корпусах.

Фил Грэм — FRONT of HOUSE , технический редактор и научный сотрудник. Его формальное образование включает аспирантуру в области высокотемпературного мате 9.0197

FOH Информационный бюллетеньПоследние отраслевые новости и продукты, доставляемые каждый вторник. Зарегистрируйтесь сегодня.

Знаком «*» указаны обязательные поля

На Балтийской березе — Подготовлено

Анна и Келли Пендерграст ·

Кухня Хайдена и Анны, дизайн Patchwork Architecture.

Кухня Хайдена и Анны, дизайн Patchwork Architecture.

Недавно мы любовались фотографиями новой кухни друга. Шкафы и ящики изготовлены из светлой фанеры с прозрачным покрытием, зернистость видна и является ключевой эстетической особенностью. Вдоль вертикальных плоскостей шкафа идут ровные, контрастные полосы торцевой текстуры березы, прерывающие деревянный фасад и делающие видимой конструкцию панели. Эти многослойные края также видны, когда вы открываете шкаф или ящик, создавая ощущение острого, игривого минимализма. Этот особый тип фанеры, с его массивным весом и видимыми краями, является основой современного краснодеревщика: балтийская береза.

Вдоль вертикальных плоскостей шкафа идут ровные, контрастные полосы торцевой текстуры березы, прерывающие деревянный фасад и делающие видимой конструкцию панели. Эти многослойные края также видны, когда вы открываете шкаф или ящик, создавая ощущение острого, игривого минимализма. Этот особый тип фанеры, с его массивным весом и видимыми краями, является основой современного краснодеревщика: балтийская береза.

Фанера сама по себе не является чем-то новым; впервые запатентованный в 1865 году, он стал вездесущим массовым строительным материалом, используемым для всего, от мебели до съемочных площадок. Но фанера не всегда была тем, что вы хвастались. Часто его открытые края покрыты шпоном или иным образом скрыты от глаз. Рост популярности балтийской березы и ламината аналогичной конструкции указывает на сдвиг в популярной практике и, более того, на смену приливов вкуса и аутентичности. Все чаще обнажаются края, волнисто-зернистые фанерные поверхности выходят наружу и гордятся собой, а целые комнаты построены так, чтобы показать то, что раньше было скрыто.

Замачивание бревен для ослабления коры. Изображение через SVEZA на YouTube.

Бревна нарезаются на более короткие «болты». Изображение через Raute на YouTube.

Окорка болтов и нарезка непрерывного шпона. Изображение через Raute на YouTube.

—

Очень многое в застроенной среде зависит от дерева — от досок из твердой древесины и конструкционных 2×4 до часто сильно обработанных бумажных изделий (например, Formica), используемых в современных зданиях. Фанера находится где-то посередине спектра древесности . Это изделие из дерева, которое выглядит как дерево, с видимой текстурой, различия между каждым листом отражают уникальные деревья, из которых они были вырезаны. Но фанера — это не , а просто древесина, и, как и ДСП или МДФ, это композитный продукт, товар промышленного производства, а не чистый природный ресурс. Таким образом, фанера больше похожа на бетон или сталь, чем на твердую древесину или камень: основные материалы, преобразованные за счет добавления других веществ и технических процессов, чтобы стать строительным блоком современного мира.

Таким образом, фанера больше похожа на бетон или сталь, чем на твердую древесину или камень: основные материалы, преобразованные за счет добавления других веществ и технических процессов, чтобы стать строительным блоком современного мира.

Свежесрезанный непрерывный шпон высыпается из дискового резака. Изображение через Raute на YouTube.

Фанера представляет собой древесный плитный продукт, изготовленный из не менее чем трех слоев шпона, каждый слой уложен внахлест по отношению к слою выше и ниже него, соединенных вместе под давлением слоями клея. В то время как практика поперечного шлифования шпона насчитывает тысячи лет, появление современной фанеры относится к 19 веку — продукту промышленной революции. Его развитие стало возможным благодаря ряду ключевых технологических достижений: паровые двигатели, ротационный резак для шпона, достижения в области клеев и смол, а также гидравлический пресс с горячей плитой.

укладываются друг на друга для последующей сборки. Изображение через SVEZA на YouTube.

Виниры, поступающие в пресс. Изображение через SVEZA на YouTube.

Процесс производства фанеры концептуально не сильно изменился с 19 века, хотя в современном производстве используется значительная автоматизация. Тогда, как и сейчас, в типичном процессе производства фанеры бревно окорывается и нагревается, как правило, замачиванием в горячей воде или пропариванием. Затем его разрезают на более короткие бревна определенной длины, называемые «болтами», чтобы они подходили для вращающегося резака шпона. Роторный резак разделяет бревно на тонкие, длинные листы шпона, разворачивая бревно на конвейерную ленту, как гигантский рулон бумажных полотенец. Эти непрерывные листы шпона разрезаются на меньшие размеры, а для некоторых продуктов любые дефекты или сучки вырезаются и исправляются. Необходимое количество шпона — из одного или нескольких видов древесины — укладываются друг на друга, покрываются слоями клея, а затем пропускаются через пресс, чтобы склеить их вместе, либо в плоские листы, либо в формованные формы для таких продуктов, как мебель или ударные установки.

Необходимое количество шпона — из одного или нескольких видов древесины — укладываются друг на друга, покрываются слоями клея, а затем пропускаются через пресс, чтобы склеить их вместе, либо в плоские листы, либо в формованные формы для таких продуктов, как мебель или ударные установки.

Листы фанеры прочны, каждый слой придает дополнительную прочность и жесткость. В то время как ячеистая структура дерева придает древесине невероятную прочность в одном направлении, процесс поперечного ламинирования, при котором волокна каждого слоя располагаются под углом к слоям выше и ниже него, означает, что прочность фанеры распространяется в обоих направлениях. И в отличие от изделий из цельного дерева, которые ограничены диаметром исходного материала, статус фанеры как листового продукта делает ее подходящей для применений, требующих прочности и структуры, включая шкафы, облицовку стен и обшивку крыши.

Тем не менее, существует огромное разнообразие слоев: тип выбранной древесины, толщина и сорт шпона, количество слоев и тип клея влияют на конечные свойства продукта. Как правило, два внешних слоя фанеры очень тонкие, с более толстыми слоями в середине деревянного сэндвича. Внутренние слои могут различаться по составу, во многих продуктах используются более мягкие породы дерева или даже композитные слои стружки, в то время как тонкий внешний шпон часто изготавливается из дорогих (и эстетически желательных) твердых пород дерева, таких как клен, дуб или вишня. Во многих случаях шпон также используется для покрытия любых открытых краев, чтобы придать продукту иллюзию того, что он сделан из цельного дерева.

Как правило, два внешних слоя фанеры очень тонкие, с более толстыми слоями в середине деревянного сэндвича. Внутренние слои могут различаться по составу, во многих продуктах используются более мягкие породы дерева или даже композитные слои стружки, в то время как тонкий внешний шпон часто изготавливается из дорогих (и эстетически желательных) твердых пород дерева, таких как клен, дуб или вишня. Во многих случаях шпон также используется для покрытия любых открытых краев, чтобы придать продукту иллюзию того, что он сделан из цельного дерева.

«Фанера более гибкая и в целом прочнее пиломатериалов той же породы и размеров». Изображение через Тома Сакса на YouTube.

—

Несмотря на огромное разнообразие доступной фанеры, один тип имеет огромную репутацию, известный по имени и репутации многих производителей, строителей и архитекторов: балтийская береза. Вы, наверное, видели его, даже если не можете назвать. Балтийская береза, широко используемая для изготовления мебели, на 100% состоит из твердой древесины, состоящей из однородных слоев березы, которые придают краям ярко выраженный полосатый вид. Полностью твердая древесина балтийской березы и одинаковая толщина ее слоев отличают ее от большинства обычных видов фанеры. Балтийская береза выдерживает более грубое обращение и менее подвержена сколам или шлифованию.

Балтийская береза, широко используемая для изготовления мебели, на 100% состоит из твердой древесины, состоящей из однородных слоев березы, которые придают краям ярко выраженный полосатый вид. Полностью твердая древесина балтийской березы и одинаковая толщина ее слоев отличают ее от большинства обычных видов фанеры. Балтийская береза выдерживает более грубое обращение и менее подвержена сколам или шлифованию.

Для американских столяров балтийскую березу легко отличить по форме. Большая часть фанеры для рынка США продается в виде прямоугольных листов размером 4 фута на 8 футов, тогда как балтийская береза поставляется в виде квадратных листов размером 1525 мм х 1525 мм (размеры обычно приблизительно равны 5 футам х 5 футов). Точно так же толщина листов строго метрическая (обычно 9 мм, 12 мм и 18 мм), хотя она также часто указывается в британских единицах толщины.

Колонки из фанеры с узором. Изображение через amandaghassae на Instructables.

Изображение через amandaghassae на Instructables.

При ближайшем рассмотрении балтийская береза узнаваема и любима за ее отсутствие пустот: любые дефекты слоев вырезаются, а образовавшиеся отверстия заделываются чистой древесиной. Это способствует тому, что продукт практически не имеет внутренних пустот, что придает ему эстетически привлекательный край, достаточно прочный для склеивания. Твердая внутренняя часть также делает балтийскую березу подходящей для анкерных винтов или соединений типа «ласточкин хвост».

Линия для заделки шпона. Изображение через Raute.

Шпон балтийской березы прошитый. Изображение через Raute.

Как следует из названия, балтийская береза происходит из Балтийского региона — прежде всего из России, но также и из Финляндии, где береза повислая является национальным деревом. Балтийская береза - это общее обозначение, а не конкретный вид (береза повислая, белая береза и сибирская береза обычно продаются как балтийская береза). Этот же продукт также иногда продается как «финская береза» или «русская береза», и неясно, почему именно «балтийская береза» прижилось. Однако спекуляций предостаточно — в его 1993 книга Таге Фрид учит деревообработке , автор Фрид отмечает, что «когда она была впервые импортирована, русские и американцы не были в дружеских отношениях; поэтому вместо того, чтобы называть ее русской фанерой, американцы назвали ее в честь Балтийского моря, к которому у русских есть доступ». Однако, несмотря на то, что изменения геополитических пристрастий вполне могли сделать продукцию под российским брендом нежелательной в определенные моменты, вполне вероятно, что наименование «балтийская» береза применялось ко всему импорту березы из региона еще до того, как современная балтийская береза была популяризирована или импортирована. А 19В газетной рекламе 28 для розничного продавца пиломатериалов перечислены продукты, в том числе «Трехслойный шпон из дуба, хлопкового дерева, Орегона, хупина, балтийской березы».

Этот же продукт также иногда продается как «финская береза» или «русская береза», и неясно, почему именно «балтийская береза» прижилось. Однако спекуляций предостаточно — в его 1993 книга Таге Фрид учит деревообработке , автор Фрид отмечает, что «когда она была впервые импортирована, русские и американцы не были в дружеских отношениях; поэтому вместо того, чтобы называть ее русской фанерой, американцы назвали ее в честь Балтийского моря, к которому у русских есть доступ». Однако, несмотря на то, что изменения геополитических пристрастий вполне могли сделать продукцию под российским брендом нежелательной в определенные моменты, вполне вероятно, что наименование «балтийская» береза применялось ко всему импорту березы из региона еще до того, как современная балтийская береза была популяризирована или импортирована. А 19В газетной рекламе 28 для розничного продавца пиломатериалов перечислены продукты, в том числе «Трехслойный шпон из дуба, хлопкового дерева, Орегона, хупина, балтийской березы».

Кровать и тумба из балтийской березы. Изображение через Associated Fabrication на Flickr.

Нынешняя популярность балтийской березы в обработке ценных пород дерева является кульминацией полуторавекового развития технологий, эстетики и подходов к ремеслу. Его привлекательность сегодня отчасти заключается в его промежуточности, в том, что он выглядит одновременно и как натуральный материал, и как промышленный. Балтийская береза преуспевает как синтез, сохраняя некоторую ауру и уют твердой древесины, но читается как явно индустриальный, современный материал. Таким образом, это также синтез двух противоречащих друг другу взглядов на «подлинность» строительных материалов, и благодаря ему мы можем наметить эволюцию разговора об истине в материалах, который начался с промышленной революции. Балтийская береза – это природное массовое чудо.

На протяжении всех своих современных воплощений фанера в основном считалась грубым материалом: доступным и чрезвычайно полезным, но менее привлекательным и часто более низкого качества по сравнению с твердой древесиной. Для большинства отечественных краснодеревщиков и мастеров-любителей фанера, особенно ее края, раньше не была чем-то, чем можно хвастаться. Его визуальные качества — крупноформатные завитки и завитки на внешней поверхности, а также пестрые, а иногда и склонные к осколкам торцевые срезы, где видны сложенные слои, — в целом были нежелательны для тонкой обработки дерева.

Для большинства отечественных краснодеревщиков и мастеров-любителей фанера, особенно ее края, раньше не была чем-то, чем можно хвастаться. Его визуальные качества — крупноформатные завитки и завитки на внешней поверхности, а также пестрые, а иногда и склонные к осколкам торцевые срезы, где видны сложенные слои, — в целом были нежелательны для тонкой обработки дерева.

Это отвращение восходит к ранним дням современной фанерной промышленности, когда мебельщики относились к фанере крайне недоверчиво. В своей книге Bent Ply авторы Дунг Нго и Эрик Пфиффер отмечают, что «столяры и мебельные фабрики одинаково отвергли новый материал как «шпонированный материал» или «клееные доски», нечестный продукт, который уступает цельной древесине». Массив дерева, особенно лиственных пород, был признанным стандартом качественной мебели и олицетворял долгую историю ремесел и краснодеревщиков. Древесина выдерживает испытание временем, а методы обработки дерева оттачивались веками практики, ученичества и инноваций. Напротив, фанера рассматривалась как эрзац-заменитель, ложь в форме доски. Нго и Пфиффер продолжают: «Если фанера вообще использовалась в мебельной промышленности, она использовалась для изготовления скрытых деталей, таких как задние крышки и дно ящиков» — условность, которая существовала десятилетиями.

Напротив, фанера рассматривалась как эрзац-заменитель, ложь в форме доски. Нго и Пфиффер продолжают: «Если фанера вообще использовалась в мебельной промышленности, она использовалась для изготовления скрытых деталей, таких как задние крышки и дно ящиков» — условность, которая существовала десятилетиями.

В начале двадцатого века именно те качества, которые всегда делали древесину столь привлекательной для краснодеревщиков и производителей элитной мебели, — ее подлинность, честность и теплота — в некоторых кругах стали помехой. В 1920-х и 30-х годах новаторские модернистские дизайнеры школы Баухаус обратили свое внимание на промышленные материалы, такие как листовой металл и трубчатая сталь, чтобы лучше использовать идеалы массового производства и неприукрашенной простоты. Многие стали считать дерево, включая фанеру, слишком ограниченным своими ассоциациями как «традиционный материал», слишком привязанным к прошлому, недостаточно чистым листом. Влияние этого перехода широко ощущалось, и даже архитектор Ле Курбузье, который ранее использовал классические французские стулья Тоне из гнутой древесины и часто использовал их в своих зданиях, вскоре пришел к выводу, что бремя дерева с историческими ассоциациями «ограничивало возможности дизайнера». инициатива». По мнению Ле Курбузье, этот отход от традиции был частью более масштабной трансформации самой сути жизни. В 1929, он писал: «Новый термин заменил старое слово «мебель», означавшее окаменение традиций и ограниченное использование. Этот новый термин — «оборудование», подразумевающий логическую классификацию различных элементов, необходимых для эксплуатации дома, которая является результатом их практического анализа».

инициатива». По мнению Ле Курбузье, этот отход от традиции был частью более масштабной трансформации самой сути жизни. В 1929, он писал: «Новый термин заменил старое слово «мебель», означавшее окаменение традиций и ограниченное использование. Этот новый термин — «оборудование», подразумевающий логическую классификацию различных элементов, необходимых для эксплуатации дома, которая является результатом их практического анализа».

Стул Paimio Алвара Аалто. Изображение предоставлено Фондом Алвара Аалто.

Мебель из фанеры Eames. Изображение через Eames.com.

Но, как описывают Нго и Пфайффер, не все дизайнеры и мебельщики того времени были убеждены, что современная мебель требует полного отказа от «натуральных» или исторических материалов, таких как дерево или фанера. Финский архитектор и дизайнер Алвар Аалто отказался от функционализма той эпохи, настаивая на том, что древесина была более гуманным материалом, чем сталь, и начал экспериментировать с гнутой фанерой после того, как получил доступ к импортируемой из Германии буковой древесине, изначально предназначенной для производства велосипедов. Позже, в 19В 30-е годы Аалто и его партнеры по производству обратились к финской березе, намереваясь создать дизайн, который бы прославлял богатые местные леса страны. Он также создал эксперименты с деревянными коллажами, которые раскрывают и воспевают красоту самой фанеры как совершенно современного промышленного материала, пронизанного патриотическим финским блеском.

Позже, в 19В 30-е годы Аалто и его партнеры по производству обратились к финской березе, намереваясь создать дизайн, который бы прославлял богатые местные леса страны. Он также создал эксперименты с деревянными коллажами, которые раскрывают и воспевают красоту самой фанеры как совершенно современного промышленного материала, пронизанного патриотическим финским блеском.

Настойчивое отношение Аалто к фанере как к промышленному, так и гуманному делу, а также его желание связать современный дизайн мебели с основными отраслями промышленности его родной страны указывают на недавний подъем балтийской березы. По мере того, как Аалто рос к славе, другие дизайнеры (в том числе знаменитые Чарльз и Рэй Имз) также экспериментировали с фанерой, выставляя ее завитые поверхности и даже сложенные друг на друга концы слоев в демонстрационных залах, модельных домах и гостиных по всему миру. Эксперименты Аалто по выравниванию высококачественной фанеры с прибалтийскими регионами также увенчались успехом, и по мере того, как его проекты стали широко известны, финская (и, в более широком смысле, прибалтийская) березовая древесина также получила широкую известность.

Вырезанный с ЧПУ знак из балтийской березы. Изображение через Portland CNC.

Сегодня балтийская береза — это популярный «фанерный материал», который пользуется большой популярностью у современных краснодеревщиков, архитекторов и дизайнеров интерьеров и используется во всем, от инженерных полов до детских игрушек. По сравнению с другой фанерой, ее гораздо реже можно спрятать, и дизайнеры и производители, как правило, не стесняются выставлять напоказ ее прочные рифленые края. Таким образом, балтийская береза олицетворяет современный подход к осознанной «аутентичности», отходя от модернистского идеала дома как чисто функциональной машины для жизни, к подходу к интерьерам, сочетающим теплоту и комфорт с «честными» материалами. которые раскрывают свое происхождение и играют с высокой и низкой культурой.

Однако, несмотря на спрос на балтийскую березу, текущая война на Украине и последующие бойкоты и санкции в отношении российских товаров привели к тому, что предложение сократилось. Там, где еще есть балтийская береза, цены значительно выросли. Воздействие было значительным: Россия в целом является крупнейшим экспортером изделий из дерева в мире, а российская продукция составляет около 10% мирового рынка фанеры, поэтому как строители, так и любители испытывают трудности. Доступна и другая фанера без пустот из твердой древесины — американские компании производят высококачественные фанерные листы, такие как ApplePly и Europly (которые, несмотря на название, производятся компанией Columbia Forest Products в Северной Каролине). Но они не могут конкурировать ни по объему, ни по цене — огромные бореальные березовые леса России, огромные производственные мощности и различные условия труда позволяют производить высококачественный продукт по более низкой цене. А из-за санкций и проблем с поставками, ограничивающих поток русской березы, американские производители не в состоянии удовлетворить спрос. Почти невозможно найти ApplePly или Europly в наличии где-либо.

Там, где еще есть балтийская береза, цены значительно выросли. Воздействие было значительным: Россия в целом является крупнейшим экспортером изделий из дерева в мире, а российская продукция составляет около 10% мирового рынка фанеры, поэтому как строители, так и любители испытывают трудности. Доступна и другая фанера без пустот из твердой древесины — американские компании производят высококачественные фанерные листы, такие как ApplePly и Europly (которые, несмотря на название, производятся компанией Columbia Forest Products в Северной Каролине). Но они не могут конкурировать ни по объему, ни по цене — огромные бореальные березовые леса России, огромные производственные мощности и различные условия труда позволяют производить высококачественный продукт по более низкой цене. А из-за санкций и проблем с поставками, ограничивающих поток русской березы, американские производители не в состоянии удовлетворить спрос. Почти невозможно найти ApplePly или Europly в наличии где-либо.

Протяженность тайги, или бореального лесного биома, в России и Скандинавии. Изображение из Британской энциклопедии.

Изображение из Британской энциклопедии.

Все это создает неразрешимую проблему для людей, использующих балтийскую березу для производства мебели, напольных покрытий и других целей. По словам эксперта по лесной промышленности Шеннона Роджерса, идеальной альтернативы балтийской березе не существует. Конкуренты в настоящее время слишком дороги, и найти способ вывести на рынок эквивалентный доступный продукт — слишком большой риск. В настоящее время неясно, как долго продлятся война, сопутствующие санкции и проблемы с цепочками поставок, и быстро ли после этого восстановится импорт балтийской березы.

Товары или «основной» экспорт, такой как древесина, мясо или лен, неразрывно связаны с национальной идентичностью, национализмом и геополитическими событиями. Аалто осознал это, когда мобилизовал национальную гордость Финляндии своими березовыми лесами с помощью своей гнутой мебели, связав воедино ценный первичный материал со сложными промышленными процессами. Сегодня, когда российский милитаризм и неоправданное вторжение бросают тень на ее экспорт (и строгие санкции), деревообработчики и дизайнеры, привыкшие полагаться на балтийскую березу, вынуждены искать альтернативу.