Вентиляция пекарни

Оборудование и материалы

Здравствуйте, уважаемые читатели hlebinfo.ru! Сегодня мы поговорим о системе вентиляции пекарни. Каждому владельцу предприятия нужно хорошо разбираться в этом вопросе.

Для чего нужна система вентиляции в пекарне?

Наличие надежной вентиляции является важнейшим условием нормальной работы хлебопекарного предприятия, поскольку в процессе производства хлеба воздух производственных помещений пекарни неизбежно загрязняется мучной, сахарной и др. пылью, продуктами брожения теста, дымовыми газами, а также компонентами, образующимися при высокотемпературном разложении органических веществ, смазочных материалов и т.д. Большинство из этих веществ способно оказать заметное негативное влияние на здоровье работников предприятия. Негативное воздействие на здоровье пекарей оказывает не только химическое, но и тепловое загрязнение воздуха, поскольку хлебопекарные печи и расстойные шкафы являются источниками интенсивного теплового излучения.

Для того чтобы содержание вредных компонентов в воздухе не превышало допустимый уровень, необходимо удалять из помещений загрязненный воздух и подавать вместо него чистый (наружный) воздух. Сохранение здоровья пекаря невозможно без создания в производственных помещениях условий, способствующих нормальной терморегуляции. Системы вентиляции способствуют обеспечению оптимальных (комфортных) для нормальной трудовой деятельности параметров температуры, влажности, скорости движения и состава воздуха.

Требования к системе вентиляции

Обустройство системы вентиляции пекарни должно базироваться на грамотном и всесторонне обоснованном проекте, основой которого является тщательный расчет общего объема воздуха, удаляемого из помещений различных типов. Проектируемые системы вентиляции и кондиционирования должны обеспечивать соблюдение нормативных требований по метеорологическим условиям и чистоте воздуха в различных зонах пекарни. В процессе своей работы системы вентиляции и кондиционирования не должны создавать сверхнормативную шумовую и вибрационную нагрузку.

Системы вентиляции должны быть полностью ремонтопригодными, а также взрыво- и пожаробезопасными.

Согласно СанПиН 2.3.4.545-96, производственные, санитарно-бытовые и вспомогательные помещения хлебопекарного предприятия должны иметь приточно-вытяжную вентиляцию, отвечающую всем действующим правилам и нормам. Приточно-вытяжная вентиляция должна обеспечивать полное обновление воздуха в пекарнях 2-3 раза в час. В помещениях характеризующихся незначительными выделениями тепла (кладовые и склады сырья т.п.) можно предусматривать естественную однократную вытяжную вентиляцию. В соответствии с этими нормативами должно осуществляется проектирование мощности вентилирующих систем.

Устройство и эксплуатация вентиляции в пекарне

Перечислим наиболее важные параметры, которые необходимо взять за основу:

- Наиболее эффективной системой воздухообмена считается приточно-вытяжная вентиляция канального исполнения, в которой воздух подается и удаляется благодаря работе вентиляторов.

Канальная вентиляция базируется на наличии специальных воздуховодных каналов, по которым воздух перемещается от места его забора к месту удаления.

Канальная вентиляция базируется на наличии специальных воздуховодных каналов, по которым воздух перемещается от места его забора к месту удаления. - Эксплуатацию вентиляционных систем и уход за этими системами следует устанавливать согласно разработанным и утвержденным на каждом предприятии инструкциям. Ответственность за эксплуатацию и контроль вентиляторных установок возлагается на технический персонал предприятия.

- Основные источники выделения пыли в помещениях пекарни (мукосейки, тестомесы, мешковыбивальные машины и др.) должны быть оборудованы устройствами аспирационной очистки воздуха (пылесосами и т.п.). Допустимое содержание нетоксичной мучной или сахарной пыли в производственной зоне пекарни составляет не более 6 мг на 1 куб. м. воздуха.

- С целью защиты работников пекарни от горячих газов, попадающих в цех из открытых хлебопекарных печей, необходимо на уровне зоны дыхания устроить воздушное душирование. В зимний период температура душирующего воздуха должна составлять 17-19оС, скорость движения душирующего потока – 0,5-1,0 м/с.

- В летний период оптимальные температурные параметры душирующего воздуха составляют 21-23 оС при скорости движения 1-2 м/с.

- Показатели микроклимата производственных, вспомогательных, административных и др. помещений предприятия должны соответствовать СанПиН 2.2.4.548-96.

- Хлебопекарные печи и расстоечные шкафы должны быть оборудованы специальными вентиляционными системами, предназначенными для быстрого удаления выходящего из них горячего воздуха. Вытяжной зонт, оснащенный вытяжным вентилятором, устанавливают над дверью хлебопекарной печи.

- Расположение локальных отсосов от хлебопекарных печей и шкафов проектируется в местах, предусмотренных конструкцией этих печей и шкафов. При проектировании и изготовлении локальных отсосов следует предусмотреть множество специфичных нюансов, без которых нормальная работа вентиляции невозможна.

- Воздух, удаляемый общеобменной вентиляцией и местными отсосами от большинства видов технологического оборудования, специальной очистке не подвергается.

- Для предотвращения возможности воспламенения горючих материалов (мучная, сахарная пыль и т.п.) горячие поверхности вентиляционного оборудования и воздуховодов от хлебопекарных печей в помещениях следует изолировать. Температура на поверхности изолированной конструкции должна быть не менее чем на 20% ниже температуры самовоспламенения горючих материалов.

- Забор воздуха для приточной вентиляции должен производиться на высоте не менее 2 м от поверхности земли до нижней кромки воздухозаборного отверстия. Воздухозаборные устройства следует размещать в наименее загрязненной зоне, с учетом преимущественного направления ветра.

- Приточная вентиляция должна быть снабжена фильтрами требуемого класса очистки, препятствующими попаданию загрязненного пылью воздуха в помещения пекарни.

Необходимость очистки наружного воздуха от пыли в системах приточной вентиляции определяется в соответствии со СНиП 2.04.05-86.

Необходимость очистки наружного воздуха от пыли в системах приточной вентиляции определяется в соответствии со СНиП 2.04.05-86. - Подачу приточного воздуха в рабочую зону пекарного цеха следует осуществлять типовыми воздухораспределителями.

- Вентиляционная система пекарни должна быть автономной. Не разрешается встраивание приточно-вытяжной вентиляции пекарни в вентиляционные системы жилых домов (если пекарня пристроена к жилому дому).

- Для обеспечения оптимальных условий работы в холодный и теплый периоды года при расчете вентиляции производственных помещений учитываются показатели выделения тепла и влаги от технологического оборудования, солнечной радиации, людей, готовой продукции, электроосвещения (ГОСТ12.1.005-88).

- При обустройстве вентиляционных систем пекарни предпочтение отдается высокопроизводительным жаропрочным радиальным крышным вентиляторам, монтируемым на крыше пекарни.

Мы рассмотрели основные вопросы, касающиеся вентиляции в пекарне. Свои вопросы и комментарии оставляйте ниже.

Свои вопросы и комментарии оставляйте ниже.

Внимание!

Фото к комментариям присылайте на [email protected]

Для предотвращения спама, комментарии публикуются после проверки модератором.

Пока ждете ответа на комментарий, можете посмотреть рекламу!

Вентиляция в пекарне (кондитерских цехов) в Москве: цена, нормы, проектирование, монтаж

Назначение помещения:

Пекарня

Вариант вентиляции:

ВытяжнаяПриточнаяПриточно-вытяжная

Площадь помещения, м2:

50 кв. м.100 кв. м.150 кв. м.200 кв. м.300 кв. м.Монтаж вентиляции +0 ₽

30 000 ₽

-+Купить

При обращении в нашу компанию для заказа вентиляции в пекарню, наши менеджеры выясняют все потребности клиента, ориентируют по цене, согласовывают выезд на объект, делают итоговые расчёты.

Подробное описание

- Описание

- Характеристки

- Отзывы (0)

- Наши работы

- Зачем нужна вентиляция в пекарне?

- Нормы и требования к воздухообмену

- Проектирование и расчет

- Монтаж вентиляции в пекарне

- Этапы работ

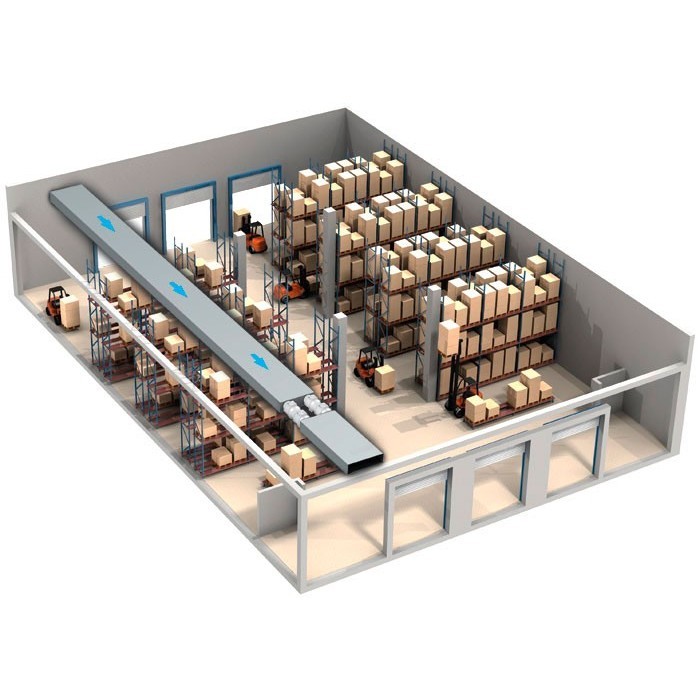

Одним из распространенных видов бизнеса являются пекарни. Предприятия по производству хлебобулочных и кондитерских изделий имеют особенности при проектировании вентиляционных систем. К ним предъявляют особые требования и нормы, прописанные в СНиП 2.04.05-91 и ВНТП 02-92.

Зачем нужна вентиляция в пекарне?

Во время приготовления хлебобулочных изделий используют сыпучие смеси, при обработке которых в воздухе образуются различные загрязнения. Все это приводит к образованию пыли, скоплению жира и порче продуктов. На основании санитарных правил, если в воздухе содержится более 7 мг муки или сахарной пыли, то атмосфера считается опасной для здоровья людей.

На основании санитарных правил, если в воздухе содержится более 7 мг муки или сахарной пыли, то атмосфера считается опасной для здоровья людей.

Технологический процесс подразумевает избыточные тепловыделения не только от печей и оборудования, но и от готовых изделий. Хлеб и другая мучная продукция являются источником дополнительного выделения влаги и продуктов горения. Помещения пекарни, в которых воздух превышает допустимый уровень температуры относят:

- Пекарный цех для закваски;

- Тесторазделочные пространства;

- Горячие цеха с варочным оборудованием;

- Сушильные.

Для организации эффективного воздухообмена требуется обеспечить удаление загрязненных воздушных масс и приток свежего воздуха с улицы. Принудительная вентсистема поможет справиться с задачей создания оптимального микроклимата в пекарне. Она выполняет ряд функций:

- Поддержание заданных уровней температуры и влаги;

- Удаление загрязненного воздуха и продуктов горения;

- Подогрев поступающего притока с улицы;

- Автоматический режим работы круглосуточно;

- Фильтрация и рекуперация.

Для большинства пекарен применяют приточно-вытяжную вентиляцию. Отвод и поступление воздушных масс происходит с помощью вентиляторов и установок. Устройства с созданием искусственной тяги применяют, как для небольших мини-пекарен, так и для масштабных производственных цехов.

Нормы и требования к воздухообмену

Общие требования:

- Пекарный комплекс запрещается располагать в подвалах и цокольных этажах. Требуется поддерживать однонаправленность технологического процесса;

- Допустимый уровень влажности на складах – 70 – 75%;

- Все вентиляционные устройства располагают с возможностью доступа к нему для периодической очистки и сервисного обслуживания;

- Тепловыделяющее оборудование должно иметь теплоизоляцию;

- Для печей предусматривают воздушное душирование на уровне 150 – 180 см от пола, это исключает воздействия горячих паров на сотрудников;

- Допустимый уровень потоков зимой: 0,3 – 0,5 м/сек; летом: 0,5 – 0,8 м/сек;

- Допустимый уровень влажности для помещений варки и жарки 55 – 70% ;

- Содержание частиц пыли в воздухе не должно превышать 10 мкм.

В пекарне совместно с системой вентиляции устанавливают местные отсосы для удаления горячих паров. В зависимости от вида технологического оборудования рассчитывается требуемое количество удаляемого воздуха и подбирается вид местного отсоса. Рассмотрим таблицу:

| Тип оборудования | Количество устраняемого потока |

|---|---|

| Камерная сушилка | 2500 м³ |

| Установка для мойки и сушки лотков | 1500 м³ |

| Шкаф для сушки лотков | 200 м³ |

| Моечные ванны | 500 м³ |

Расчет и проектирование

Проектирование вентиляции пекарни подразумевает сбор и расчет данных о расположении объекта, его технических характеристиках. Проводятся расчеты производительности вентиляционных устройств, определяются места разводки воздуховодов, приточных установок, вентиляторов и других элементов.

Проводятся расчеты производительности вентиляционных устройств, определяются места разводки воздуховодов, приточных установок, вентиляторов и других элементов.

На этапе проектных работ учитывают:

- Площадь и объем пекарни;

- Количество тепловых печей, плит и другие;

- Объем выпускаемой продукции;

- Количество посетителей и сотрудников;

- Зонирование вентиляционной системы в зависимости от назначения помещения.

Основные расчеты:

- Производительность вентиляторов и приточных установок;

- Количество удаляемого воздуха;

- Количество поступаемого притока;

- Уровень загрязнений, выделяемых в ходе приготовления и других процессов;

- Диаметр воздуховодов;

- Акустический расчет.

Вентиляция кондитерского цеха

Монтаж вентиляции в пекарне

Установку выполняют профильные инженеры и монтажники, рассмотрим перечень работ:

- Подготовка – инженер осматривает объект на предмет строительной подготовки: доступы к установке вентиляционного оборудования, прокладке воздуховодов, расположение отверстий и другие нюансы;

- Разметка и подготовка отверстий, прокладка воздуховодов и магистралей;

- В воздуховодах проделывают отверстия под вентиляционные декоративные решетки и диффузоры;

- Сборка, герметизация, утепление, монтаж воздуховодов и фитингов.

Допустимая длина собранной конструкции составляет 6м;

Допустимая длина собранной конструкции составляет 6м; - Монтаж вытяжных вентиляторов, приточных установок, вытяжных зонтов и местных отсосов;

- Приточно-вытяжные устройства монтируют на кронштейны с помощью крепежных элементов;

- Соединение вентиляционных элементов с системой воздуховодов;

- Монтаж декоративных решеток и диффузоров;

- Сборка щита управления – автоматы и провода, розетки;

- Монтаж автоматики;

- Запуск, тестирование и отладка.

Этапы работ

1

Проектирование вентиляции

Разрабатывается ТЗ и проект вентиляционной системы с учетом особенностей объекта и пожеланий Заказчика.

2

Поставка вентиляционного оборудования

Осуществляется без задержек сроков согласно рабочему графику и установленной дате в договоре.

3

Монтаж и пуско-наладка вентиляции

Всех элементов, запуск и тестирование системы при различных режимах.

4

Сдача объекта заказчику

Заказчику передается полный комплект документов, проводится обучение по настройке системы.

Проверенные производители

Вы можете заказать вентиляцию в пекарню, позвонив по телефону: +7 (495) 580-30-37. Осуществляем проектирование и расчет оборудования систем вентиляции и кондиционирования. Письменную заявку просим Вас отправить на email [email protected].

Компания «АВИМОС»

| Назначение помещения | Пекарня |

| Вентиляционное оборудование | Да |

| Воздуховоды | Да |

| Отводы | Да |

| Переходы | Да |

| Диффузоры | Да |

| Крепежные материалы | Да |

| Декоративные решетки | Да |

| Регулятор скорости | Да |

| Гарантия | Да |

| Вариант вентиляции | Вытяжная |

Вентиляция пекарни отзывы

About this product reviews yet. Be the first!

Выполненные работы

Проектирование

Вентиляция магазина

Вентиляция кафе

Рекомендации по выбору вентиляции и кондиционирования для пекарни

Любому хлебопекарному предприятию свойственно выделение большого количества тепла от расстойных шкафов и печей. Помимо того, в пекарне воздух загрязняется компонентами жиров, дымовыми газами, сахарной и мучной пылью, продуктами брожения теста и смазочных материалов. Все эти составляющие микроклимата в сочетании с повышенной температурой на предприятии отрицательно влияют на здоровье сотрудников и оседают на агрегатах в виде пыли.

Помимо того, в пекарне воздух загрязняется компонентами жиров, дымовыми газами, сахарной и мучной пылью, продуктами брожения теста и смазочных материалов. Все эти составляющие микроклимата в сочетании с повышенной температурой на предприятии отрицательно влияют на здоровье сотрудников и оседают на агрегатах в виде пыли.

Кроме того, качество выпечки во многом зависит от биохимических, микробиологических и других внешних факторов. Поэтому для создания благоприятных условий для изготовления хлебобулочных изделий необходим особый микроклимат. Санитарные нормы требуют определенных допустимых значений всех характеристик воздуха в помещении пекарни — температуры, воздухообмена, уровня загрязнения, запыленности, и относительной влажности.

Для соблюдения заданных величин всех этих параметров необходимо постоянно удалять загрязненный воздух, и создавать приток в пекарню чистого воздуха. В этом может помочь приточно-вытяжная вентиляционная система, так как она способна создать в пекарне наиболее комфортные условия работы. При этом данная система регулирует состав воздушных масс, и не способствует появлению сквозняков.

При этом данная система регулирует состав воздушных масс, и не способствует появлению сквозняков.

Как спроектировать систему вентиляции

Вентиляция должна рассчитываться с целью создания оптимальных метеоусловий в теплое и холодное время года в помещении. Расчеты должны проводиться в согласии с ГОСТ 12.1.005-88. Вначале проектирования необходимо рассчитать наибольшую кратность воздухообмена пекарни.

Для этого используются следующие факторы:

- Объем заведения;

- Наличие естественных источников вентиляции;

- Количество тепла и влаги исходящих от печного оборудования, готовой выпечки, работников, электроосвещения, а также солнечной радиации;

- Количество загрязняющих веществ;

- Температура в пекарне должна быть не выше 26 °c летом, а в зимнее время — не ниже 16 °c;

- Максимальная температура входящего воздуха должна лежать в пределах от – 35 °c до + 30 °c (для москвы).

После окончания расчетов определяется необходимая скорость, а также объем подаваемого наружного воздуха. С учетом полученных данных рассчитываются параметры воздуховодов (например, сечение).

С учетом полученных данных рассчитываются параметры воздуховодов (например, сечение).

Материал из которого будут сделаны воздуховоды (как правило, сталь или оцинкованный металл) выбирается для приточной вентиляции с учетом следующего:

- Характеристики аспирации воздушных масс;

- Агрессивность рабочей среды;

- Нормы противопожарной безопасности.

Также, данные расчетов позволяют точно просчитать количество воздуха, которое необходимо будет удалять в единицу времени. Удаление воздуха лучше всего осуществлять при помощи общеобменных вытяжных устройств, а также местных зондов. Последние следует монтировать в непосредственной близости от печного оборудования, чтобы удалялись частички жира, гарь и лишнее тепло именно там, где они образуются.

Общеобменную вытяжную систему необходимо равномерно разместить по всей пекарне, что позволит исключить существование застойных зон, а также равномерно удалять загрязнения на предприятии. Приток воздушных масс нужно равномерно распределить по всему периметру пекарни таким образом, чтобы они были сбалансированы с вытяжной системой.

Приток воздушных масс нужно равномерно распределить по всему периметру пекарни таким образом, чтобы они были сбалансированы с вытяжной системой.

Кроме того, при проектировании следует учитывать, что частота замещения воздуха должна составлять 2-3 раза в течение часа.

К ней также предъявляются следующие требования:

- Легкодоступность для обслуживания;

- Пригодность для ремонта;

- Соответствие пожарным требованиям, а также нормам взрывобезопасности;

- Обслуживание фильтров должно не составлять особого труда, чтобы его мог осуществлять рабочий персонал пекарни.

Также, работники могут производить контроль работы вентиляционных установок, а при поломке вызвать мастера сервисного центра.

Стоит ли отказываться от приточной вентиляции

Иногда принимается решение отказаться от приточной вентиляции на хлебопекарном предприятии. Многие руководствуются при этом экономической целесообразностью, и поэтому вместо приточных аппаратов дополнительно ставят вентиляционные решетки, а также осуществляют регулярное проветривание.

Однако этот вариант не подходит по следующим причинам:

- Пекарни относятся к числу заведений, в которых чистота воздушных масс является одним из главных требований;

- Подача воздуха таким способом противоречит нормативам дбн;

- Существует риск, что зимой на предприятие будут постоянно поступать холодные воздушные массы, а это приведет к существенному снижению температуры.

Нормы и СНиП воздухообмена в пекарне

Проектирование системы охлаждения и очистки воздуха в пекарне выполняется с помощью комбинирования принудительной и естественной вентиляции с различными системами кондиционирования. Санитарно-гигиенические правила и БЖД требуют соблюдение чистоты при приготовлении хлебобулочных изделий. Поэтому, в системах вентиляции пекарен устанавливаются огнезащитные вентиляторы для вытяжных зонтов над печным оборудованием, а также противодымные вентиляционные установки.

Вентиляция для пекарни: нормы, оборудование

Пекарня – место, где требуется внимание уделить организации вентиляции, чтобы гарантировать безопасные и комфортные условия для работы. Необходимость в вентиляции и организации здорового микроклимата способствует повышению производительности труда, делает атмосферу здоровой, удаляет всевозможные вредные примеси. Непродуманная вентиляция пекарни угрожает здоровью и жизни сотрудников, ухудшает безопасность работы, создает пожароопасные ситуации.

Необходимость в вентиляции и организации здорового микроклимата способствует повышению производительности труда, делает атмосферу здоровой, удаляет всевозможные вредные примеси. Непродуманная вентиляция пекарни угрожает здоровью и жизни сотрудников, ухудшает безопасность работы, создает пожароопасные ситуации.

Организованная система вентиляции способствует получению следующих возможностей:

- нормализует температуру,

- создает комфортные,

- благоприятные условия для процесса замеса и вызревания теста;

- поддерживается уровень влажности;

- удаляются взвеси;

- удаление гари и копоти.

Получить консультацию

Телефон

Я согласен с политикой приватности

СНИП

- Нужно соблюдать контроль за притоком воздуха, соответствующий допустимой концентрации, согласно требованиям;

- Воздух имеет показатель 30% ПДК, что актуально для любых зданий;

- Не допускается наличие содержания пылевых частиц, обладающих размером 10 мкм или менее в предусмотренном количестве 30%;

- Оборудование требуется такое, чтобы выполняло задачи в срок, гарантировало функционирование в нормальном режиме в условиях

- пекарного производства, не тормозился технологический процесс из-за появления неисправностей;

- Запрещено обустройство пекарен в жилых помещениях;

- Автономная канализация, электропитание, водоснабжение;

- Пекарню запрещено располагать в подвале, на цокольном этаже;

- Перед входом в цех располагают дезинфицированные коврики;

- Помещения чистые и отапливаемые;

- Складская зона – запрещено хранить химию, дезинфицирующие средства;

- Душевая;

- Оборудование должно легко мыться;

- Персонал имеет санитарную книжку с фотографией.

Количество удаляемого воздуха при установке местных отсосов

| Вид оборудования | Кол-во удаляемого воздуха, м³/час |

|---|---|

| Сушильная камера | 2300-2500 |

| Оборудование для мойки и сушки | 1300-1500 |

| Шкаф для сушки лотков | 200 |

| Печь промышленная | 1200-1700 |

| Печь полупромышленная | 550-950 |

Ключевые нормы предусматриваются регламентирующим законодательным правовым актом – правилами СНиП, где указывается информация о вентиляции, кондиционировании.

Требования жесткие, обязательны для последующего выполнения лицами, развивающими бизнес.

Расчет и проектирование

Реализация проекта вентиляции в пекарне требует учесть факторы безопасности. Булочная отличается от цеха, где производятся печенья, рабочие зоны необходимо разделять между собой. Некрупные частные организации, индивидуальные предприниматели обязаны огораживать рабочие участков перегородками. Проектирование строго соответствует ключевым показателям:

Проектирование строго соответствует ключевым показателям:

- Как расположено оборудование;

- Соблюдаются ли условия, связанные со складированием, хранением пищевых продуктов;

- Создается зона последующего выстаивания теста с соблюдением определенных требований, касающихся уровня влажности, температуры;

- Обеспечиваются нормы для хранения, упаковывания продукции;

- Площадь помещения, материал изготовления стен;

- Объем продукции;

- Количество сотрудников;

- Температура;

- Радиация;

- Электроосвещение;

- Диаметр воздухоотвода;

- Уровень запыленности, загрязненности воздуха;

- Запрещается врезание в коммуникации близлежащих жилых массивов;

- Вытяжное оборудование проходит через площадь помещения.

В пекарне практикуются зоны распределения воздуховодов, регулирование воздушных потоков. В местах, где расположено печное оборудование, производится удаление продуктов горения, своевременно должно отводится избыточное количество тепла. Решающее значение на производство оказывает рецептура, технология производства, становящаяся решающим фактором для организации рабочей зоны. Качественная вентиляции разрешает технологические задачи, обеспечивает безопасность.

Решающее значение на производство оказывает рецептура, технология производства, становящаяся решающим фактором для организации рабочей зоны. Качественная вентиляции разрешает технологические задачи, обеспечивает безопасность.

Необходимое оборудование

Чтобы полноценно соблюдать условия эксплуатации печей в пекарне, монтируется вентиляция приточно-вытяжного типа, которая гарантирует обеспечение правил в процессе осуществления производства. Создание общеобменной вытяжки, необходимо для поддерживания средних показателей. В ином случае устанавливаются местные зонты, необходимые для грамотного разрешения локальных задач.

Последние устанавливаются в местах, накапливающих загрязнение. Это пожаронебезопасно. Это касается печей, зоны замеса теста, где выкладывается начинка, прибавляются кондитерские добавки. Собственник производства обязан соблюдать правила, связанные со своевременной подачей воздуха в пекарню. Проблему нельзя разрешить иными методами – при помощи установки дополнительных вентиляционных решеток, а также проветривания проблему не решает.

Требуется принудительная циркуляция воздуха, проходящего маршрут прежде, чем достигнуть цели.

Правила монтажа

Установка комплектующих требует строго выполнения правил:

- Устройство элементов вентиляции должно быть собрано из оборудования, которое официально разрешено для последующего использования в процессе приготовления пищевых продуктов;

- Приточный поток, который проходит в пекарню, прогревается в случае необходимости, что учитывается в зимнее время, поскольку чрезмерное поступление излишне переохлажденных воздушных масс нарушает баланс технологических условий;

- Требуется удалять дым и гарь, которые возникают в процессе работы печей. Строго регламентируется количество жира, углекислоты в воздухе, который находится в пекарне;

- Ограничена скорость присутствующих потоков в летний и зимний период;

- Отдельно потребуется произвести обеспечение влажности в размере 50-70%

Над дверцами ставят зонт-вытяжку, который минимизирует последствия перегрева. Все элементы изготавливаются из оцинкованного металла или же нержавеющей стали. Этот материал отличается долговечностью, надежностью, стойкостью к механическим деформациям. Монтаж должен быть произведен так, чтобы здоровье работников не подвергалось значительному вреду канцерогенных веществ.

Все элементы изготавливаются из оцинкованного металла или же нержавеющей стали. Этот материал отличается долговечностью, надежностью, стойкостью к механическим деформациям. Монтаж должен быть произведен так, чтобы здоровье работников не подвергалось значительному вреду канцерогенных веществ.

Вытяжка

Наличие вытяжки в пекарне предполагает наличие следующих требований:

- Ответственность за последующую нормальную работу будет возложена на технический персонал, который ознакамливается с требованиями к вентиляции;

- Пыль уровнем;

- Оборудуются вентиляцией печи, шкафы, предназначенные для растаивания;

- Чтобы удалить мучную пыль, требуются аспирационные отсосы;

- Воздухозаборники высотой 2 м в незагрязненном месте;

- Лучший вид вентиляции – приточно-вытяжной вариант;

- Воздух обновляется два-три раза один час принудительно;

- Не соседствует с пожароопасными конструкциями.

Вентиляция для пекарни в нежилом помещении

Тут ситуация проще. Труба выводится непосредственно через проем технологического характера, устанавливается специальный фильтр. Если пекарня пристраивается непосредственно к жилому дому, то выведение трубы на крышу выбирается в зависимости от удаления окон жилых помещений. Это требование безопасности.

Труба выводится непосредственно через проем технологического характера, устанавливается специальный фильтр. Если пекарня пристраивается непосредственно к жилому дому, то выведение трубы на крышу выбирается в зависимости от удаления окон жилых помещений. Это требование безопасности.

- Площадь предприятия оснащается отоплением;

- Вентиляция проводится по периметру;

- Вытяжка выводится без ущерба для проживающих по соседству граждан;

- Не допускается соседство с дошкольными учреждениями;

- Освещение соответствует законодательным нормам;

- Расчет по количеству сотрудников.

Вентиляция пекарни в жилом доме

К вентиляции, находящейся на первом этаже, предъявляются самые жесткие требования.

К ним относятся следующие опции:

- Требуется наличие согласия жильцов дома;

- Необходимо полноценно провести изолирование посторонних запахов;

- Элементы вентиляции обустраиваются независимо;

- Труба вентиляции выводится на крышу здания;

- Соблюдение пожарной безопасности;

- Материал стен изготовлен из негорючих комплектующих;

- Количество сотрудников определяется площадью помещения.

Вентиляция для пекарни в жилом доме высотой 5 этажей

Для пекарни в жилом доме высотой 5 этажей, требуется соблюдать требования:

- Помещение располагается на 1 этаже 5-этажного дома, который находится в спальном районе;

- Труба из пекарни поднимается непосредственно по фасаду здания и на крышу здания, чтобы обеспечить постоянный приток свежего воздуха;

- Чтобы реализовать необходимый объем работ, потребуется получить обязательное согласие жильцов домовладения;

- Загрязнения и запахи не должны вредить живущим;

- Негорючие материалы для обустройства;

- Оснащение вытяжкой требуемой мощности;

- Электроосвещение;

- Исключение травмоопасных зон;

- Душевая кабина;

- Создание постоянного температурного режима.

Монтаж приточных установок

Монтаж приточно-вытяжных установок

Монтаж вытяжных установок

Монтаж воздуховодов

Монтаж вентиляторов

Монтаж автоматики

Услуги монтажа

Система вентиляции кондитерской.

Вентиляция в кондитерском цехе

Вентиляция в кондитерском цехеВентиляция для пекарни, кондитерской

Система вентиляции, установленная в помещениях пекарен и кондитерских, является наиболее эффективным инструментом, обеспечивающим свежесть воздуха. Пекарня – это не только «жаркое» место, но и цех – где производят продукцию, поэтому система вентиляция в пекарне обязательна для создания микроклимат максимально комфортного и стерильного микроклимата. Кондитерская же – это место, где продают шедевры пекарского искусства, и здесь воздух должен быть всегда максимально очищенным от грязи и пыли, что точно обеспечит мощная вентиляция в кондитерском цехе.

Выгодами для установки системы вентиляции в помещениях пекарен и кондитерских являются: создание оптимальных климатических условий для технологического процесса приготовления изделий, ликвидация излишнего жара и влажности, эффективное очищение от самых мелких загрязняющих частиц и пыли, комфортизация условий для работы в цеху и в зале кондитерской. Как следствие — меньше пыли – свежее товар – больше клиентов – повышение прибыли – хорошая репутация заведения. Таким образом, воздуховод в кондитерских и пекарнях улучшает производительность труда и качество работы, обеспечивает приток клиентов, ликвидирует чрезмерную запыленность.

Таким образом, воздуховод в кондитерских и пекарнях улучшает производительность труда и качество работы, обеспечивает приток клиентов, ликвидирует чрезмерную запыленность.

Установка мощной современной системы вентиляции, там, где естественная вытяжка невозможна, обладает рядом преимуществ. К ним можно отнести: беспрерывную фильтрацию воздуха, уменьшение количества шума в и без того шумных цехах, экономию электроэнергии, создание удобного климата для персонала и клиентов.

Виды вентиляционных установок в пекарнях и кондитерских

Приточная вентиляция. Такой тип вентиляции обеспечивает механическую подачу воздуха в конкретную область или рабочую зону и приток воздуха направляется очень близко к оборудованию, излучающему жар и влагу. Устанавливается в пекарских цехах.

Вытяжная система вентиляции. В этой вентсистеме важен мощный воздуховод. Воздуховод – это система труб для вытяжки и правильного распределения воздуха. Она обеспечивает циркуляцию воздуха, обладает высокими фильтрационными свойствами, равномерно распределяет воздушные массы. Идеально подходит для установки в кондитерских, в пекарских цехах, где хранятся сыпучие ингредиенты, проводятся дробильные и потолочные работы.

Идеально подходит для установки в кондитерских, в пекарских цехах, где хранятся сыпучие ингредиенты, проводятся дробильные и потолочные работы.

Оставьте заявку чтобы получить эффективную систему вентиляции

Проект и монтаж вентиляции в пекарнях и кондитерских

От того, насколько профессионально рассчитывался проект и устанавливается система вентиляции кондитерской на 90% зависит чистота воздуха и комфортный микроклимат. Правильность установки вентиляции возможна только после проведения всех необходимых расчетов, осуществления замеров помещения и расчета среднего количества людей, которые будут пребывать в помещении. Если монтаж оборудования был произведен неправильно и непрофессионально, перепроектировка займет время, потребует дополнительных затрат и работа просто остановится. Как результат – хозяева потеряют прибыль, лояльность клиентов, оставят на какое-то время без работы персонал, а если переустановку не провести, то микроклимат для работы создастся и вовсе непригодным.

Профессиональный же проект и монтаж позволят вентиляционной установке работать с максимальной эффективностью, снизят риск неожиданной поломки, создадут экономию бюджета на непредвиденную переустановку.

Приточную и вытяжную установки включают в инфраструктуру на этапе проектирования помещения или вводят в помещении во время проведения ремонтных работ. Специалисты компании Триатек могут выполнить данные ремонтные работы, а также качественный ремонт кондиционеров.

Этапы установки оборудования

- 1 Подготовительные работы

- 2 Инсталляция основного оборудования — калорифера, вентилятора, шумоглушителя, датчиков и пр.

- 3 Организация и монтаж магистрали воздухопроводов

- 4 Соединение вентиляционного оборудования с сетью воздухопроводов

- 5 Монтаж системы автоматики и управления

- 6 Проведения пуско-наладочных работ

- 7 Тестирования и отладка работы вентиляционной системы

ОСТАВЬТЕ ЗАЯВКУ И МЫ ПОМОЖЕМ ПОДОБРАТЬ ЭФФЕКТИВНУЮ ВЕНТИЛЯЦИЮ

Наши преимущества

Бесплатный выезд

на осмотр

Бесплатное

составление проекта

Выполняем работы

«под ключ»

Предоставление

коммерческого

предложения

за 24 часа

Гибкая

ценовая политика

Высокое

качество работ

Компания «Триатек» разработает проекты установки вентиляционного оборудования, создаст схемы работ и проведет профессиональный монтаж оборудования. Благодаря нашей команде вентиляция в кондитерской будет работать гораздо эффективней. Наши монтажники выполнят весь спектр работ по установке вентиляции и сделают это в довольно быстром темпе (установка проходит от 3 часов). Помимо установки, наши рабочие стараются выполнять работы максимально эстетично и безумно.

Благодаря нашей команде вентиляция в кондитерской будет работать гораздо эффективней. Наши монтажники выполнят весь спектр работ по установке вентиляции и сделают это в довольно быстром темпе (установка проходит от 3 часов). Помимо установки, наши рабочие стараются выполнять работы максимально эстетично и безумно.

Каталог товаров нашей компании представлен лидерами рынка климатического оборудования из Японии, Китая и США.

Наши клиенты

Вентиляция в пекарне

Главная » Блог » Вентиляция в пекарне

Вентиляция пекарни

Поделиться:

Пекарня – это производство, которое отличается большим количеством выделения тепла от печей, плит и жаровен. Кроме того, следует помнить, что микроклимат любой пекарни будет загрязняться мучной пылью, дымовыми газами, а также компонентами смазочных материалов и жиров. Все эти компоненты, как и высокая температура в заведении, негативно влияют на условия труда персонала и загрязняют оборудование, оседая на нем.

Для того, чтоб снизить нейтрализовать негативное воздействие производственного процесса пекарни на условия труда пекарей, следует регулярно замещать в помещении загрязненные воздушные массы чистым воздухом. И тут никак не обойтись без надежной системы вентиляции. Наилучшим выбором для данных целей может стать приточно-вытяжная система вентиляции.Только она способствует созданию в производственных помещениях комфортных для труда условий, поддерживает оптимальные температурные показатели и показатели влажности, не производит сквозняков и регулирует состав воздуха.

И тут никак не обойтись без надежной системы вентиляции. Наилучшим выбором для данных целей может стать приточно-вытяжная система вентиляции.Только она способствует созданию в производственных помещениях комфортных для труда условий, поддерживает оптимальные температурные показатели и показатели влажности, не производит сквозняков и регулирует состав воздуха.

Что нужно знать при организации системы вентиляции пекарни?

Прежде чем приступить к созданию проекта вентиляции пекарни проектировщик должен рассчитать избытки теплопритоков по количеству печного оборудования, после необходимо предусмотреть количество выделяемых загрязняемых веществ, и только тогда можно будет точно определить количество воздуха, которое нужно удалить.

Удаление воздуха следует возложить на общеобменные вытяжные устройства и местные зонды.

- Местные зонды необходимо устанавливать в непосредственной близости с печным оборудованием, дабы удалять теплоизлишки и частицы жира в местах их непосредственного образования.

- Общеобменная вытяжная система должна располагаться равномерно по всему помещению. В таком случаи загрязнения будут удаляться по всему помещению равномерно, что исключит появление застойных зон.

Приток воздуха также равномерно распределяют по всему помещению, так что бы сбалансировать его с общей вытяжной системой. Не допустим отказ от приточной вентиляции в пекарне. Многие, в целях экономии, заменяют приточные агрегаты дополнительными вентиляционными решетками или регулярным проветриванием. Но, это не подходит для заведений, где обязательным условием является соблюдение чистоты воздуха. Кроме того такая организация подачи воздушных масс противоречит нормам ДБН. Так же есть риск того, что в зимнее время года без приточной системы с рекуперацией тепла в помещение будет поступать холодный зимний воздух, и температура в помещении будет существенно снижаться.

Еще один момент, на который следует обратить внимание при проектировании вентиляции пекарни. По частоте замещения воздушных масс вентиляционная система должна обеспечивать полное обновление воздуха не менее 2-3 раз в час (СанПиН 2.3.4.545-96, СНиП 2.04.05-86), только для технических помещений или кладовых предусматривают естественную однократную вентиляцию. Она должна быть легкодоступной к обслуживанию и полностью пригодной к ремонту, а также соответствовать высоким требование по взрыво- и пожаробезопасности. Обслуживание должно быть настолько удобным, чтобы чистку и замену фильтров могли производить работники пекарни, они же и могут контролировать работу вентиляторных установок, а в случаи поломки вызвать технического специалиста сервисного центра.

По частоте замещения воздушных масс вентиляционная система должна обеспечивать полное обновление воздуха не менее 2-3 раз в час (СанПиН 2.3.4.545-96, СНиП 2.04.05-86), только для технических помещений или кладовых предусматривают естественную однократную вентиляцию. Она должна быть легкодоступной к обслуживанию и полностью пригодной к ремонту, а также соответствовать высоким требование по взрыво- и пожаробезопасности. Обслуживание должно быть настолько удобным, чтобы чистку и замену фильтров могли производить работники пекарни, они же и могут контролировать работу вентиляторных установок, а в случаи поломки вызвать технического специалиста сервисного центра.

Схожие статьи и решения:

Вентиляция в кондитерской, пекарне Вентиляция кухни ресторана Внутренний воздух в XXI веке: новые требования

Вентиляция в пекарне

Строительство или открытие помещения для мини-пекарни, кондитерского цеха, кулинарии, хлебозавода, кофейни со свежей выпечкой требует тщательной подготовки системы приточно-вытяжной вентиляции.

- Вентиляция в кафе и ресторанах

Расчёт воздухообмена, проектирование систем вентиляции в пекарне, монтаж вентиляции и нормы установки

Это вызвано работой специального оборудования (хлебопечки, духовки, печи, миксеры и т.п.) непосредственно в залах частных пекарен, кафе, ресторанов, либо на их кухнях.

При выпечки хлебобулочных изделий, тортов, пирожных, пончиков в пекарных камерах выделяется большие излишки тепла, атмосфера насыщается избыточными количествами мучной пыли, ароматизаторов и пищевых добавок. В больших магазинах кулинарии, хлебопекарня проектируется в отдельном помещении (цехе), где устанавливаются принудительные вентиляционные системы с мощными вытяжными зонтами, вентиляторами приточного воздуха, воздуховодами для удаления тепловыделений на улицу. В трубопроводах системы вентиляции и кондиционирования часто используется переход концентрический гост 17378 которого рассчитан на широкий диапазон перепадов давления воздуха и температуры.

В помещениях для хранения готовой продукции, помимо приточно-вытяжной вентиляции проектируется система охлаждения воздуха, включающая в себя промышленные кондиционеры, холодильный установки и рециркуляционные камеры. С их помощью кондитерские изделия и хлеб хранятся дольше и не теряют своих качеств.

С их помощью кондитерские изделия и хлеб хранятся дольше и не теряют своих качеств.

Заказать вентиляцию в пекарне

Воздухообмен и вентиляция мини пекарен

В частных и круглосуточных мини-пекарнях, на этапе строительства необходимо подготовить инженерные и климатические системы, в соответствии с нормативными требованиями технологического проектирования предприятий хлебопекарной промышленности, по СНиП 41-01-2003 (Отопление, вентиляция и кондиционирование). Обязательно провести расчёт оборудования и мероприятий по снижению шума.

Можно использовать требования ГОСТ 12.1.005-88 для производственных помещений для создания оптимальных температурно-влажностных параметров в цехах по выпечке печенья и небольших предприятий кондитерской промышленности. Обязательно позаботится о санитарно-гигиенических нормах для персонала частной пекарни, кофейни, булочной и т.п. предприятий малой мощности по нормам СанПиН 2.3.4.545-96.

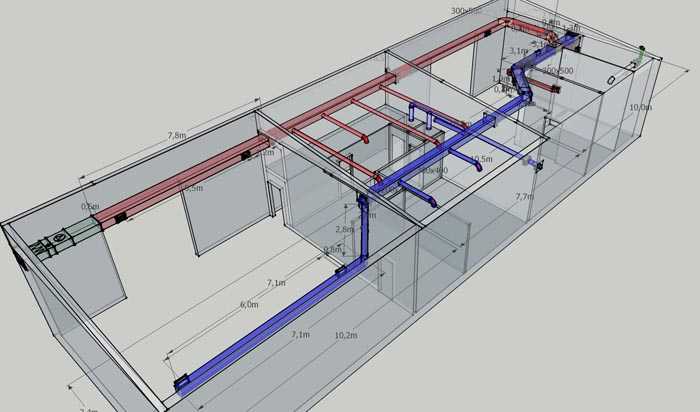

Проект частной хлебопекарни с кондитерским цехом и пекарными камерами

Проект системы общеобменной приточно-вытяжной вентиляции в кафе-пекарне на Моросейке, МоскваФото: система вентиляции — кофейня кафе пекарня

В кафе, расположенном в центре Москвы, располагалась пекарня, площадью 76кв. м. К проектированию и монтажу системы механической вентиляции были предъявлены требования, по ГОСТ и СанПиН вентиляции хлебопекарных предприятий. В помещении располагались духовки для свежей выпечки тортов и пирожных. В зале кофейни находились столики с посетителями, барная стойка, холодильники и стеллажи с готовой продукцией.

м. К проектированию и монтажу системы механической вентиляции были предъявлены требования, по ГОСТ и СанПиН вентиляции хлебопекарных предприятий. В помещении располагались духовки для свежей выпечки тортов и пирожных. В зале кофейни находились столики с посетителями, барная стойка, холодильники и стеллажи с готовой продукцией.

В расчёт климатического оборудования вошли — тепловыделения от печей, суммарной мощностью до 20кВт, паро- и влаговыделения, повышающие отн. влажность в помещении на 20% и наличие мучных взвесей в атмосфере мини-пекарни. Выполнение проекта производилось системой общеобменной приточно-вытяжной вентиляции с оцинкованными воздуховодами круглого сечения, промышленными вытяжными зонтами RADA, кондиционерами Daikin.

Помощь в обустройстве хлебозаводов, кондитерских цехов и магазинов-пекарен

ООО «СтройИнжиниринг» подготовит квалифицированный проект климатической системы для строительства и открытия хлебозавода, хлебопекарни, кондитерской фабрики, булочной, ресторана, кафе, кулинарии. В разработке будут учтены требования владельца цеха по выпечки печенья, тортов, пирожных, булок и пончиков к правильно организованной вентиляции и обеспечение персонала и посетителей свежим воздухом.

В разработке будут учтены требования владельца цеха по выпечки печенья, тортов, пирожных, булок и пончиков к правильно организованной вентиляции и обеспечение персонала и посетителей свежим воздухом.

Гарантируем безупречно спроектированную систему вентиляции и кондиционирования для Вашего бизнеса!

Менеджеры нашей компании предложат наиболее приемлемые по цене агрегаты и различные варианты доступных решений для подбора технического оборудования вентиляции. Опытные монтажники установят наборные элементы климатической системы в кафе, кофейне, хлебобулочной и т.п. объектах качественно и в срок.

Какие помещения нуждаются в очистке и кондиционировании воздуха

- Вентиляция кухни с газовой плитой — рекомендации

- Параметры и схема вентиляции предприятий общественного питания

- Как сделать вентиляцию в магазине продуктов

- Правильная вентиляция склада молочной продукции

Предыдущий расчёт — вентиляция в бильярдной!

Под зонтом: системы вентиляции в пекарнях

Требования здравого смысла и СанПиН налагают на любое производство довольно сильные ограничения. Речь идет и о безопасности, и о специальном расположении коммуникаций, и, разумеется, о вентиляции. Пекарский цех хоть и не отравляет атмосферу взвесью вредных веществ, но в постоянной циркуляции воздуха нуждается категорически. В противном случае, Вы поставите под удар как здоровье сотрудников, так и качество собственного продукта.

Речь идет и о безопасности, и о специальном расположении коммуникаций, и, разумеется, о вентиляции. Пекарский цех хоть и не отравляет атмосферу взвесью вредных веществ, но в постоянной циркуляции воздуха нуждается категорически. В противном случае, Вы поставите под удар как здоровье сотрудников, так и качество собственного продукта.

Нормативы СанПин 2.3.4.545-96 обязывают пекарни иметь приточно-вытяжную вентиляцию, производящую полное обновление воздуха в пекарнях 2-3 раза в час. Об оборудовании, предлагаемом для этих целей интернет-магазином ПЕКАРИ.RU, и пойдет речь в этой статье.

Сначала рассмотрим факторы риска, которые нивелируются за счет систем циркуляции воздуха. Тепловое оборудование для приготовления хлеба, равно как и жарочно-пекарное оборудование для пекарен, помимо своей непосредственной продукции производит так называемые тепловые излишки. Во время работы оборудования воздух разогревается настолько, что может причинить вред здоровью пекарей, что чревато большими проблемами. Кроме того, несоблюдение температурного режима при выпечке и хранении изделий может привести к их обветриванию и потере товарного вида.

Кроме того, несоблюдение температурного режима при выпечке и хранении изделий может привести к их обветриванию и потере товарного вида.

Нейтральное оборудование, такое как тестомесы и мукопросеиватели, независимо от совершенства и стоимости модели, засоряет воздух различными видами пыли: мучной, сахарной, продуктами брожения теста, частицами смазочных материалов. Температура воздуха от этого не повышается, но дышать невозможно.

Третий фактор — воспламенение. Мучная и сахарная пыль — горючий материал, если Вы не знали. И в случае достижения необходимой температуры в пекарне случится полноценный пожар, о последствиях которого говорить представляется излишним. Чтобы не допустить контакта самовоспламеняющихся веществ с горячими поверхностями, последние изолируют. Это касается и систем вентиляции. Максимальная температура изолированной поверхности должна быть как минимум на 20% ниже порога воспламенения.

Для предотвращения всех описанных неприятностей, к которым может привести неграмотная эксплуатация, используется приточная или приточно-вытяжная вентиляция, важной частью которых стали уже упомянутые нами зонты.

Пекарни могут иметь разную планировку, располагаться в кардинально противоположенных помещениях, производить любой объем продукции, но они едины в одном. Печи для приготовления мяса, печь для выпечки пирогов и хлеба, оборудование для выпечки кондитерских изделий вообще — все это оборудование должно быть оснащено соответствующими системами подачи воздуха. И на переднем краю тепловой обороны предприятия стоят как раз вытяжные зонты. Это не совсем метафора, данное оборудование располагается непосредственно над дверцами хлебопекарных и иных печей, имеющихся в цеху. Принцип работы вытяжных вентиляторов довольно прост — они производят забор горячего воздуха, который, проходя через систему фильтрации, попадает в воздуховоды. Дальнейший путь потока зависит от систем вентиляции. Либо производится вывод напрямую на улицу (для этого должны быть установлены фильтры, отвечающие соответствующей статье СНиП), либо воздух отправляется в вентиляционную систему здания, где охлаждается и поступает обратно в цех.

Основными характеристиками вытяжных зонтов, на которые следует обращать внимания, можно считать следующие:

— Производительность.

— Тип фильтра.

— Тип конструкции.

— Расположение.

С первым показателем все понятно — это количество кубически метров воздуха, которые зонт может обработать в час. Посчитайте объем своего производства и выбирайте соответственно ему.

Оптимальным способом фильтрации, разработанным на данный момент, специалисты признают лабиринтный. Он не сильно повышает стоимость оборудования, но обеспечивает достаточную эффективность. Лабиринтные фильтры необходимо периодически доставать и промывать, но процедура эта не сложная.

Наиболее удобная и эффективная конструкция вентиляционных зонтов — приточно-вытяжная. Это значит, что одновременно с забором горячего грязного воздуха, оборудование подает в помещение чистый и охлажденный.

По типу размещения предлагаются пристенные, островные и центральные вытяжные зонты. Первые две разновидности предназначены для забора воздуха непосредственно над тепловым или нейтральным оборудованием, последняя — для общего кондиционирования помещения.

Также следует обращать внимание на качество материала вытяжных зонтов — он должен быть простым в обслуживании, надежным, жароустойчивым, ведь даже электропечи для выпечки дают серьезное повышение температуры окружающего воздуха.

Интернет-магазин ПЕКАРИ.RU не только реализует все перечисленные элементы системы кондиционирования, но и производит планировку. Вы сможете значительно сэкономить на оборудовании, если обратитесь за консультациями к нашим инженерам.

Выбору вентиляции и кондиционирования для пекарни

Любому хлебопекарному предприятию свойственно выделение большого количества тепла от расстойных шкафов и печей. Помимо того, в пекарне воздух загрязняется компонентами жиров, дымовыми газами, сахарной и мучной пылью, продуктами брожения теста и смазочных материалов. Все эти составляющие микроклимата в сочетании с повышенной температурой на предприятии отрицательно влияют на здоровье сотрудников и оседают на агрегатах в виде пыли.

Кроме того, качество выпечки во многом зависит от биохимических, микробиологических и других внешних факторов. Поэтому для создания благоприятных условий для изготовления хлебобулочных изделий необходим особый микроклимат. Санитарные нормы требуют определенных допустимых значений всех характеристик воздуха в помещении пекарни — температуры, воздухообмена, уровня загрязнения, запыленности, и относительной влажности.

Поэтому для создания благоприятных условий для изготовления хлебобулочных изделий необходим особый микроклимат. Санитарные нормы требуют определенных допустимых значений всех характеристик воздуха в помещении пекарни — температуры, воздухообмена, уровня загрязнения, запыленности, и относительной влажности.

Для соблюдения заданных величин всех этих параметров необходимо постоянно удалять загрязненный воздух, и создавать приток в пекарню чистого воздуха. В этом может помочь приточно-вытяжная вентиляционная система, так как она способна создать в пекарне наиболее комфортные условия работы. При этом данная система регулирует состав воздушных масс, и не способствует появлению сквозняков.

Как спроектировать систему вентиляции

Вентиляция должна рассчитываться с целью создания оптимальных метеоусловий в теплое и холодное время года в помещении. Расчеты должны проводиться в согласии с ГОСТ 12.1.005-88. Вначале проектирования необходимо рассчитать наибольшую кратность воздухообмена пекарни.

Для этого используются следующие факторы:

- Объем заведения;

- Наличие естественных источников вентиляции;

- Количество тепла и влаги исходящих от печного оборудования, готовой выпечки, работников, электроосвещения, а также солнечной радиации;

- Количество загрязняющих веществ;

- Температура в пекарне должна быть не выше 26 °c летом, а в зимнее время — не ниже 16 °c;

- Максимальная температура входящего воздуха должна лежать в пределах от – 35 °c до + 30 °c (для москвы).

После окончания расчетов определяется необходимая скорость, а также объем подаваемого наружного воздуха. С учетом полученных данных рассчитываются параметры воздуховодов (например, сечение).

Материал из которого будут сделаны воздуховоды (как правило, сталь или оцинкованный металл) выбирается для приточной вентиляции с учетом следующего:

- Характеристики аспирации воздушных масс;

- Агрессивность рабочей среды;

- Нормы противопожарной безопасности.

Также, данные расчетов позволяют точно просчитать количество воздуха, которое необходимо будет удалять в единицу времени. Удаление воздуха лучше всего осуществлять при помощи общеобменных вытяжных устройств, а также местных зондов. Последние следует монтировать в непосредственной близости от печного оборудования, чтобы удалялись частички жира, гарь и лишнее тепло именно там, где они образуются.

Общеобменную вытяжную систему необходимо равномерно разместить по всей пекарне, что позволит исключить существование застойных зон, а также равномерно удалять загрязнения на предприятии. Приток воздушных масс нужно равномерно распределить по всему периметру пекарни таким образом, чтобы они были сбалансированы с вытяжной системой.

Кроме того, при проектировании следует учитывать, что частота замещения воздуха должна составлять 2-3 раза в течение часа.

К ней также предъявляются следующие требования:

- Легкодоступность для обслуживания;

- Пригодность для ремонта;

- Соответствие пожарным требованиям, а также нормам взрывобезопасности;

- Обслуживание фильтров должно не составлять особого труда, чтобы его мог осуществлять рабочий персонал пекарни.

Также, работники могут производить контроль работы вентиляционных установок, а при поломке вызвать мастера сервисного центра.

Стоит ли отказываться от приточной вентиляции

Иногда принимается решение отказаться от приточной вентиляции на хлебопекарном предприятии. Многие руководствуются при этом экономической целесообразностью, и поэтому вместо приточных аппаратов дополнительно ставят вентиляционные решетки, а также осуществляют регулярное проветривание.

Однако этот вариант не подходит по следующим причинам:

- Пекарни относятся к числу заведений, в которых чистота воздушных масс является одним из главных требований;

- Подача воздуха таким способом противоречит нормативам дбн;

- Существует риск, что зимой на предприятие будут постоянно поступать холодные воздушные массы, а это приведет к существенному снижению температуры.

Нормы и СНиП воздухообмена в пекарне

Проектирование системы охлаждения и очистки воздуха в пекарне выполняется с помощью комбинирования принудительной и естественной вентиляции с различными системами кондиционирования. Санитарно-гигиенические правила и БЖД требуют соблюдение чистоты при приготовлении хлебобулочных изделий. Поэтому, в системах вентиляции пекарен устанавливаются огнезащитные вентиляторы для вытяжных зонтов над печным оборудованием, а также противодымные вентиляционные установки.

Санитарно-гигиенические правила и БЖД требуют соблюдение чистоты при приготовлении хлебобулочных изделий. Поэтому, в системах вентиляции пекарен устанавливаются огнезащитные вентиляторы для вытяжных зонтов над печным оборудованием, а также противодымные вентиляционные установки.

Пример использования системы фильтрации воздуха для коммерческой пекарни

Коммерческая пекарня устраняет переносимые по воздуху загрязняющие вещества и пыль, повышая безопасность, сокращая время простоя и снижая риск перекрестного загрязнения.

Скачать pdf

ПРОФИЛЬ КОМПАНИИ

Хорошо известная пекарня в Западной Пенсильвании, работающая с конца 70-х годов и обслуживающая коммерческие предприятия и розничные магазины по всему региону.

СИТУАЦИЯ

В хлебопекарном цеху возникли проблемы с процессами, в результате которых образовалось избыток муки, что привело к накоплению взвешенных в воздухе частиц, которые в конечном итоге осели на оборудовании и попали в воздуховод для отвода возвратного воздуха, а также в другие части вентиляционных систем. Кроме того, ненужная мука в системе HVAC вызывала наслоение пыли, что увеличивало эксплуатационные расходы из-за частой замены фильтров, очистки воздуховодов и снижения эффективности передачи нагревательных/охлаждающих змеевиков.

АКЦИЯ

Компания связалась с местным представителем Camfil в поисках более качественных воздушных фильтров для крышных кондиционеров. Менеджер сегмента Camfil, специализирующийся на контроле загрязнения, вызванного технологическими процессами, осмотрел и проанализировал ситуацию. Контролировать внутреннее загрязнение можно с помощью оборудования, специально разработанного для непрерывной рециркуляции воздуха через отдельную систему фильтрации. Обследование участка показало, что требуются два CamCleaner производительностью 2000 кубических футов в минуту каждый. Блоки были установлены в оптимальных местах для улавливания загрязнений муки и улучшения схемы воздушного потока.

Контролировать внутреннее загрязнение можно с помощью оборудования, специально разработанного для непрерывной рециркуляции воздуха через отдельную систему фильтрации. Обследование участка показало, что требуются два CamCleaner производительностью 2000 кубических футов в минуту каждый. Блоки были установлены в оптимальных местах для улавливания загрязнений муки и улучшения схемы воздушного потока.

«Применение CamCleaners привело к меньшему количеству замен фильтров в вентиляционных установках и позволило установить фильтры с более высоким рейтингом MERV в основных производственных помещениях вентиляционных установок.

РЕЗУЛЬТАТ

После установки CamCleaner время уборки сократилось вдвое, отчасти потому, что мука, которая раньше попадала в другие помещения, теперь улавливалась CamCleaner из-за лучшей схемы воздушного потока. Впоследствии в крышных вентиляционных установках были установлены высококачественные воздушные фильтры для улучшения общей фильтрации воздуха. После установки CamCleaners срок службы крышных воздушных фильтров между заменами составляет до трех месяцев. Что не менее важно, они смогли установить фильтры с более высоким рейтингом MERV, которые могут улавливать более мелкие частицы грязи из наружного воздуха, что не только улучшает здоровье сотрудников, но и еще больше улучшает качество хлебобулочных изделий предприятия. Срок службы фильтров MERV 13/13A в CamCleaners составляет в среднем пять месяцев между заменами. Фильтры взвешивали один раз после извлечения, и было определено, что из воздуха фильтруется 17 фунтов муки. Несмотря на скопление муки на фильтрующем материале, система поддерживала постоянный поток воздуха. Падение давления при 2078 кубических футов в минуту составило всего 0,75 дюйма водяного столба, что указывает на оставшийся срок службы фильтров.

После установки CamCleaners срок службы крышных воздушных фильтров между заменами составляет до трех месяцев. Что не менее важно, они смогли установить фильтры с более высоким рейтингом MERV, которые могут улавливать более мелкие частицы грязи из наружного воздуха, что не только улучшает здоровье сотрудников, но и еще больше улучшает качество хлебобулочных изделий предприятия. Срок службы фильтров MERV 13/13A в CamCleaners составляет в среднем пять месяцев между заменами. Фильтры взвешивали один раз после извлечения, и было определено, что из воздуха фильтруется 17 фунтов муки. Несмотря на скопление муки на фильтрующем материале, система поддерживала постоянный поток воздуха. Падение давления при 2078 кубических футов в минуту составило всего 0,75 дюйма водяного столба, что указывает на оставшийся срок службы фильтров.

ФАКТЫ О CAMCLEANER 2000 CFM

- Более здоровые сотрудники

- Меньше очистки

- Удаляет частицы муки и других ингредиентов, находящихся в воздухе

- Снижает риск перекрестного загрязнения

- Чистые продукты, меньше сбоев в работе

- Снижение затрат на энергию

«Фильтры были взвешены после извлечения, и было установлено, что фильтры собрали 17 фунтов муки из воздуха.Несмотря на большое количество захваченной муки, воздушный поток был сильным и не пострадал.

ДОКАЗАТЕЛЬСТВО

”Прошло около 18 месяцев с момента установки CamCleaners. Иногда я с удивлением обнаруживаю, что воздух в производственном помещении имеет более низкие показатели, чем наружный воздух. Я просто хотел поблагодарить вас и сотрудников Camfil за то, что нашли время поработать со мной над поиском подходящих модулей и их размещением».

— Владелец пекарни

Решения по чистому воздуху для процессов выпечки

Показать продукт

Привет-Фло ES

- Самый низкий средний перепад давления для обеспечения самых низких затрат на электроэнергию в отрасли.

- Может использоваться без предварительного фильтра для дальнейшего снижения затрат на электроэнергию.

- Карманный фильтр с самым долгим сроком службы в отрасли, меньше замен и меньше отходов.

- Запатентованный воздухоукладчик с высоким ворсом, эксклюзивный для Camfil, оптимизированный по глубине для максимальной пылеемкости.

- Конические карманы обеспечивают контролируемое расстояние между носителями (CMS) для полного использования области носителя.

- Ручка для транспортировки встроена в раму для облегчения обслуживания фильтра.

- Формованная пластиковая рама, без зазубренных краев, без повреждений карманов, без перепуска воздуха.

- Гарантировано до 10 дюймов водяного столба без отказа фильтра.

- Доступны модели MERV 11, 13, 14 и MERV 15, все модели также относятся к MERV-A.

- Продукт с рейтингом 5 звезд по индексу стоимости энергии (ECI) за превосходную производительность, энергопотребление и устойчивость по сравнению с другими отраслевыми продуктами аналогичной конструкции

Показать продукт

CamCleaner Горизонтальный

- Фильтры высокой концентрации твердых частиц, обычно встречающиеся на складах, в перерабатывающих предприятиях и в производственных условиях.

- Защищает сотрудников.

- Уменьшает очистку.

- Удаляет табачный дым, сварочный дым, строительную пыль, асбест и частицы всех размеров, вплоть до самых мелких.

- Снижает воздействие на окружающую среду.

- Очищает продукты, меньше сбоев в работе.

- Снижает затраты энергии.

Создано 6 ноября 2019 г.

Определение норм вентиляции воздуха в помещениях с туннельными печами был и будет техническим вопросом, когда высказываются противоречивые мнения. Довольно легко предугадать, какие условия являются оптимальными в

зоны замешивания и приготовления теста , а также зоны охлаждения продукта и окончательной упаковки.Дифференциация зон, разделяющих тесто Замешивание, а также формование из зоны печей часто приводит к необходимости контроля температуры и влажности в этих зонах. В следующей таблице показано необходимое разделение между различными зонами обработки из зоны, где должны быть установлены туннельные печи:

Таблица 1

| Замешивание и формовка теста | Комната печи | Охлаждение и упаковка |

| Кондиционер | Вентилируемый | Кондиционер |

| Температура: 22 – 27 C | Температура: 22 – 43 C | Температура: 22 – 27°С |

| Относительная влажность: 40 – 60 % | Относительная влажность: Внешние условия | Относительная влажность: 40 – 60 % |

Определение и дифференциация зон по сегментам, показанным в таблице 1 , осуществляется по следующим правилам:

Обеспечение комфортных условий труда персонала,

2. Технологические вопросы влияния на консистенцию теста,

Технологические вопросы влияния на консистенцию теста,

3. Затраты на покрытие требований к охлаждению в зоне туннельной печи и

4. Выполнение общих указаний в помещениях туннельной печи в соответствии с нормами, изданными Управлением по охране труда и здоровья (OSHA), а также правила управления, определенные ASHRAE в отношении комнат печи или печи.

В целом следует учитывать следующие рекомендации:

1. Зоны, в которых размещаются туннельные печи, должны максимально использовать естественную вентиляцию, обеспечивая достаточную подачу воздуха персоналу,

2.Сверху и со всех сторон должно оставаться достаточно места для технического обслуживания и осмотра,

3.Температура горючих полов, потолков и стен должна быть ниже 71°С, спринклерными головками сверху,

4. Все посторонние горючие материалы должны располагаться на пожаробезопасном расстоянии не менее 760 мм (2,5 фута),

5. Размещение Печи должно быть определено с учетом неподверженности групп персонала возможным травмам.

При проектировании системы вентиляции в зоне с туннельной печью должны соблюдаться следующие критерии:

1. Воздухообмен в час: отношение вентиляции ставки на объем комнаты . Последний обеспечивает показатель, связанный с обменом внутреннего воздуха с наружным воздухом. Помещения с печью определяются по общему правилу воздухообмена в час без учета количества источников тепла в помещении.

Необходимая вентиляция в отапливаемых помещениях зависит от количества внутреннего тепла, которое необходимо удалить из помещения. раздел . Если оператору необходимо работать в помещении печи, необходимо предусмотреть точечное охлаждение курицы,

3. Подпиточный воздух: Необходимо обеспечить достаточное количество подпиточного воздуха вместо воздуха , удаляемого из вытяжных систем. В случае, если замещающего воздуха недостаточно, тогда будет создаваться отрицательное давление, связанное с атмосферными условиями, что позволяет проникать воздуху через потенциальные отверстия. Последнее вызывает обратные тяги в вентиляционных отверстиях, создавая опасность для здоровья.

Последнее вызывает обратные тяги в вентиляционных отверстиях, создавая опасность для здоровья.

Отрицательное давление в установке всего 0,12 мбар снижает объемный расход, снижая эффективность вытяжки,

4 типа вентиляционных систем1. Естественная вентиляция : Основана на естественном воздухообмене с окнами в нижней части уровней, а также ряд безприводных турбинных вентиляторов на крыше,

2. Отрицательное давление Вентиляция : Наличие приводных вытяжных вентиляторов без подпиточных принудительных вентиляторов. Побочным эффектом будет создание отрицательного давления в духовке. Горелки будут работать неэффективно из-за работы пламенных горелок.

3. Система вентиляции с положительным давлением : Добавочный воздух подается в помещение в определенных местах, где воздух необходим для охлаждения. Воздух нагнетается на нижние уровни, а тепло поднимается к потолку. Безмоторные турбины в крыше позволяют нагретому воздуху выходить из установки. Эти печи с положительным давлением считаются лучшими конструкциями,

Эти печи с положительным давлением считаются лучшими конструкциями,

4. Система вентиляции со сбалансированным давлением : Наилучшим принципом будет компенсация воздуха, потребляемого при сгорании в печах, добавочным воздухом распределяется в комнате, направленной вниз на этаж . Вытяжные вентиляторы, расположенные на крыше, будут вытягивать горячий воздух, поднимающийся в потолок. Основной принцип заключается в том, что количество подпиточного воздуха должно немного превышать количество отработанного. Эта сбалансированная вентиляционная система была бы лучшей конструкцией, поддерживающей условия в помещении с печью при температуре наружного воздуха в несколько градусов.

5 Расчет необходимого количества подпиточного воздуха в печных помещениях Для сбалансированного подпиточного воздуха с воздухом для горения, требуемым от горелок, общий подпиточный воздух в помещении должен быть равен вытяжному воздуху в помещении.

Другими словами Qv + Qb = Qrx + Qsx

Qv = Расход воздуха при вентиляции помещения (м3/с)

Qb = расход воздуха для горения горелки (м3/с)

Qrx = Расход вытяжного воздуха из помещения (м3/с)

Qsx = Расход воздуха в дымовой трубе (м3/с)

В случае, если воздух для горения горелки забирается непосредственно снаружи, тогда Qb равно нулю, так как дополнительный воздух не будет подаваться в помещение системой подпиточного воздуха.

Qv в соответствии с ASHRAE будет требуемой подачей вентиляционного воздуха, которая потребуется для устранения тепловых нагрузок. Qv оценивается по следующему уравнению:

qtotal = Qv x ρ x Cp x Δt, следовательно, Qv = qtotal / (ρ x Cp x Δt)

qtotal = Все внешние и внутренние тепловые нагрузки (кВт)

ρ = Αir Плотность, кг/м3 (около 1,2 кг/м3 на уровне моря или вблизи него),

Cp = Удельная теплоемкость воздуха (1000 Дж/кг℃)

Δt = разница температур внутри помещения и снаружи

Таким образом, qtotal, который представляет собой общую тепловую нагрузку, будет:

qtotal = qвнутреннее + qвнешнее

qinternal = сумма всех внутренних тепловых нагрузок от печи, освещения и другого оборудования

qexternal = Солнечные тепловые нагрузки, тепловые нагрузки на крышу и стены

Внутренние тепловые нагрузки в основном состоят из тепловых нагрузок печей. Согласно хорошо задокументированным исследованиям, печи обычно работают на 35–45 % от номинальной мощности горелок. 25 % общей номинальной мощности горелки выходит из помещения через вытяжку печи и примерно 25 % необходимо для преобразования воды в пар. Остальное тепло остается в помещении, повышая температуру продукта, ленты печи, а также внутренней среды помещения. Таким образом, расчетная тепловая нагрузка печи составляет:

Согласно хорошо задокументированным исследованиям, печи обычно работают на 35–45 % от номинальной мощности горелок. 25 % общей номинальной мощности горелки выходит из помещения через вытяжку печи и примерно 25 % необходимо для преобразования воды в пар. Остальное тепло остается в помещении, повышая температуру продукта, ленты печи, а также внутренней среды помещения. Таким образом, расчетная тепловая нагрузка печи составляет:

Расчетная тепловая нагрузка печи: 50 % x (35–45 % номинальной мощности печи) или 18–22 % номинальной мощности печи.

Другой метод оценки притока тепла в помещение основан на типичных значениях тепла на единицу веса в зависимости от производимых продуктов:

| Хлебные закуски | 0,32 – 0,45 кВтч/кг |

| Печенье | 0,45 – 0,58 кВтч/кг |

| Крекеры | 0,52 – 0,77 кВтч/кг |

| Тортилья Чипсы | 0,71 – 0,84 кВтч/кг |

| Запеченные картофельные чипсы | 1,00 — 1,50 кВтч/кг |

| Крендельки | 0,97 – 1,29 кВтч/кг |

| Лаваш | 1,61 – 1,93 кВтч/кг |

Например, для линии по производству крекеров, производящей 800 кг готового продукта в час, необходимое количество тепла показано ниже:

Общая необходимая тепловая энергия: 800 кг/ч x 0,6 кВтч / кг = 480 кВтч

Тепло, переданное в дымовую трубу: 25 % от 480 кВтч = 120 кВтч

Тепло продукта для преобразования воды в пар: 25 % от 480 кВтч = 120 кВтч

Оставшееся тепло, переданное в помещение: 240 кВтч

Расчет внешних тепловых нагрузок:

qвнешняя = qкрыша + qстен

qкровля или стены = α x U X Δt

α = Αплощадь крыши или стен (м2)

U = Общий коэффициент теплопередачи, для изолированных металлических стен с расширенной изоляцией (толщиной 100 мм), U = 0,60 Вт/м2 ℃

Δt = разница между температурой в помещении и температурой крыши или стен (℃)

Qb (требования к воздуху для горения): топливо, сжигаемое печью.

Номинальное значение энергии природного газа составляет 10,86 кВтч/м3. Следовательно, поскольку печи обычно сжигают 50 % своего общего объема топлива во время работы в установившемся режиме, тогда:

Максимальная объемная скорость сгорания: 10 x 50 % (общее тепло / 10,86 кВтч/м3)

Qrx Вытяжной воздух из помещения : Вытяжной воздух вытягивается из помещения каждым вытяжным вентилятором, который необходимо хорошо распределять по печному помещению, чтобы избежать накопления тепла:

Объемная скорость вытяжки из помещения: Сумма рабочих мощностей каждого вытяжного вентилятора (м3/с)

Qsx Вытяжка печи: Вытяжная система пекарной печи обычно работает на 25–75 % от максимальной производительности.

Оценка вытяжного воздуха из печи = Общая максимальная производительность вытяжных вентиляторов x 50 %0003

- Надлежащее пространство вокруг печи для доступа и охлаждения,

- A Высота потолка, достаточная для отвода тепла без воздействия на работающие печи,

- Распределение подпиточного воздуха по низким уровням, а не непосредственно к печам,

- Отвод отработанного воздуха из самых высоких точек помещения.

Приведенную ниже таблицу можно использовать в качестве ориентира для расчета подпиточного воздуха в помещении с печью:

Воздухообмен/ч | Δt: расчетная разница между температурой внутри помещения печи и температурой снаружи | |||

Высота духовки |

| 10 ℃ | 7,5 ℃ | 5 ℃ |

10 м | 20 | 25 | 30 | |

8 м | 25 | 30 | 45 | |

6 м | 30 | 45 | 60 | |

Чем выше градиент температуры внутри и снаружи помещения печи, тем ниже скорость вентиляции, следовательно, объемная подача воздуха , как указано в уравнении, по которому рассчитывается Qv.

Для того, чтобы иметь возможность приступить к упомянутым расчетам, потребуется помощь эксперта с точки зрения расчета надлежащих скоростей воздухообмена, а также надлежащих областей, где должны быть размещены печи, а также Нормы вентиляции, которых следует придерживаться.

Управление фильтрацией воздуха в коммерческих пекарнях для улучшения здоровья сотрудников и повышения безопасности пищевых продуктов

Производственные процессы в коммерческих пекарнях могут генерировать большие объемы твердых частиц или молекулярных загрязнителей, поэтому поддержание качества воздуха необходимо для защиты пищевых продуктов от загрязнения и минимизации рисков для здоровья работников. Лучше всего это достигается с помощью соответствующей фильтрации воздуха и вентиляции.

Когда остатки пищи попадают в вентиляционные установки, воздушные фильтры могут засориться, ограничивая поток воздуха. Когда это происходит, воздушного потока недостаточно для адекватного перемещения загрязняющих веществ из помещения в воздушные фильтры. Затем частицы висят в воздухе, создавая эффект смога, или оседают и накапливаются на полу и оборудовании. Это становится проблемой безопасности пищевых продуктов и здоровья сотрудников.

Затем частицы висят в воздухе, создавая эффект смога, или оседают и накапливаются на полу и оборудовании. Это становится проблемой безопасности пищевых продуктов и здоровья сотрудников.

Обычными источниками пищевой пыли в коммерческих пекарнях являются мука, зерно, специи, яичная скорлупа, кукурузный крахмал, сахар и вкусовые добавки. Еще одной проблемой являются биоаэрозоли. Эти твердые или жидкие частицы переносят микробы по воздуху, которые попадают на пищу во время обработки. Кроме того, переносимые по воздуху частицы аллергена могут вызвать серьезные проблемы со здоровьем у подвергшихся воздействию рабочих или потребителей конечной продукции.

СКАЧАТЬ ПРИМЕР КОММЕРЧЕСКОЙ ПЕКАРНИ

Опасность пыли в коммерческих пекарнях

Регулярное воздействие мелких частиц пищевой пыли может вызвать аллергические реакции, такие как раздражение кожи, носа и горла. Мельчайшие частицы пыли легко переносятся по воздуху и при вдыхании проникают глубоко в легкие.

Респираторные заболевания, возникающие в результате воздействия на рабочем месте, могут быть серьезными и хроническими, например, астма пекарей. Этот тип астмы вызывается вдыханием аллергенов или муки и злаков, которые добавляют в выпечку в коммерческих пекарнях. Пострадавшие рабочие могут испытывать кашель, свистящее дыхание, одышку и стеснение в груди. Поскользнуться и упасть – еще одна проблема на пекарнях. Борьба с переносимой по воздуху пылью сводит к минимуму скользкие полы.

Процессы выпечки, которые создают высокие концентрации переносимой по воздуху пыли, включают загрузку муки и других порошкообразных ингредиентов в миксеры, посыпание мукой поверхностей для выпечки, сметание пищевой пыли с поверхностей и утилизацию мешков с мукой. Влияние на здоровье вдыхания пищевой пыли зависит от концентрации частиц в воздухе и продолжительности воздействия. Частое низкоуровневое воздействие может не вызывать симптомов до тридцати лет.