Оборудование для производства полистиролбетона — АлтайСтройМаш

Большинство строительных объектов сегодня возводят из стройматериалов, созданных новейшими технологиями. Доступная стоимость и высокая прочность делают эти материалы более привлекательными по сравнению с традиционными.

Большую популярность приобрел полистиролбетон — один из видов лёгкого бетона (к этой категории относят также газобетон и пенобетон). В его составе, в качестве наполнителя используются гранулы полистирола. Как показывает европейский опыт, использование полистиролбетона позволяет значительно экономить энергоресурсы. Он легкий, хорошо сохраняет тепло и обеспечивает высокую звукоизоляцию.

Структура полистиролбетонного блока.

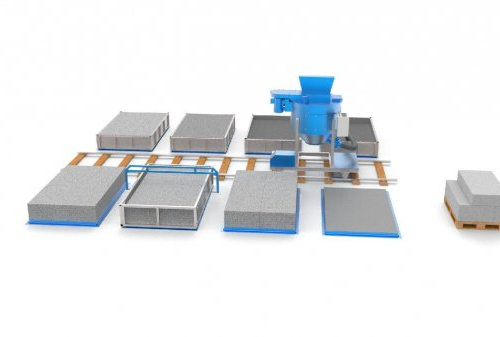

Для приготовления, перемещения и заливки смеси необходима мобильная установка для полистиролбетона, которая позволяет изготавливать штучные изделия (блоки, плиты), а также монолитную заливку при тепло- и звукоизоляции крыш; заливке полов; монолитной заливке самонесущих стен.

Технология производства полистиролбетона

Технологические операции изготовления полистрилбетонной смеси достаточно просты: в смеситель для полистиролбетона подается вода, затем цемент и химические компоненты. В течение 1-2 минут состав перемешивается, далее загружаются полистирольные гранулы, и дополнительно перемешивается еще 1 минуту до получения однородной структуры. Продолжительность приготовления раствора, с учетом времени загрузки и смешивания компонентов, должна составлять не менее 3-5 мин. Далее, полученная смесь транспортируется и укладывается при помощи героторного насоса по шлангу. Его конструкция и механизм работы позволяют сохранять требуемый объем воздуха в процессе приготовления.

Транспортирование и укладка монолитного полистиролбетона и формование блоков.

Укладка полистиролбетона в несъемную опалубку при возведении наружных стен осуществляется после сборки опалубки и установки всех необходимых связей. Шланг опускается в нижнюю часть опалубки и постепенно по мере заполнения ее перемещается вдоль опалубки и поднимается вверх (аналогично происходит формовка сборных конструкций).

При устройстве монолитной теплоизоляции перекрытий над холодными подвалами и проездами укладка полистиролбетона осуществляется в один слой. Разравнивание и уплотнение поверхности уложенного полистиролбетона осуществляется при помощи рейки.

При формовании блоков нужно опустить сливной шланг в форму и сливать смесь до полного заполнения объема ячейки.

Как купить оборудование для производства полистиролбетона?

Чтобы купить полистиролбетонную установку, достаточно связаться с нами любым удобным для вас способом: позвонить, написать или заполнить заявку на сайте. Цена оборудования одинакова для всех клиентов России, Узбекистана, Казахстана, Киргизии и др. Мы осуществляем доставку по всему миру и даем гарантию 2 года на все установки.

ИННТЕХГРУПП — оборудование для производства газобетона.

Производственная Компания — ИННТЕХГРУПП

Мы рады приветствовать Вас на нашем сайте! Здесь вы можете узнать что такое неавтоклавный газобетон, где и как он применяется, чем отличается от других строительных материалов, каким образом выглядит его производство. Так же нашем сайте Вы можете выбрать и купить оборудование для производства газобетона и сам неавтоклавный газобетон. Если у Вас остались сомнения или вопросы Вы всегда можете их задать специалистам компании по телефону или электронной почте.

Обладая значительным опытом в таких областях как, эксплуатация и продажа строительного оборудования,

производство строительных материалов (в том числе и производство газобетона), организация процессов

прямых продаж и продаж в сети Интернет, мы постарались сделать для Вас этот сайт как можно

проще и доступнее.

Если Вас интересует Оборудование для производства газобетона, его характеристики и возможности, ресурсы необходимые для производства, подробные комплектации с описаниями каждого элемента оборудования, стоимость базовых линий – переходите в раздел Основное оборудование.

Если Вас интересует Технология производства газоблока, подробное описание и требования к сырью, описание основных технологических процессов, особенности эксплуатации оборудования, варианты автоматизации – просмотрите раздел Технология производства.

Если Вас интересует приобретение оборудование для производства газоблока, условия поставки, способы оплаты, способы доставки, условия гарантии – переходите в раздел Как купить.

Если Вас интересует общая информация о газобетоне, перспективах и тенденциях рынка, об

оборудование для газобетона и его отличиях от оборудования для пенобетона, о способах строительства

из газобетона – Вы можете перейти в раздел Статьи.

Если Вам интересна информация о нас, о том какие компании входят в ИННТЕХГРУПП, и каков профиль их деятельности — переходите в раздел О компании.

Презентационный мини-видео ролик о работе линии для производства газобетона по конвейерной технологии Иннтех ПРОФИ

Перейти на наш канал в YouTube

Оборудование для производства автоклавного газобетона

Автоматизированная линия для производства стеновых и перегородочных блоков из автоклавного газобетона по прогрессивной виброударной технологии.

Краткие характеристики оборудования для производства автоклавного газобетона

- Максимальная производительность (по заливке) – до 250 м3 готовой продукции в сутки.

- Расчетная производительность — до 200 м3 готовой продукции в сутки.

- Готовая продукция — блоки стеновые и перегородочные с маркой по средней плотности D400-D600 с прочностью на сжатие В2-В3,5.

- Объем массива – 1 м3 .

- Время заливки одного массива — около 6 минут.

- Время выдержки массива до резки — 3 — 4 часа.

- Время автоклавной обработки — 12 часов.

- Складской запас цемента — 120 т.

- Складской запас наполнителя — 120 т.

- Установленная мощность оборудования — 240 кВт. (без участка помола)

- Потребление воды — 50 т воды в сутки.

- Обслуживающий персонал — 11 человек.

- Условия размещения — в помещении цехового типа при отсутствии атмосферных осадков и температурой не менее +5 0С.

- Площадь цеха не менее 2500м2.

- Высота в зоне заливки 8,5м.

- Высота остального помещения не менее 4,5м.

Отличительные особенности наших линий по производству автоклавного газобетона

Все основное оборудование располагается на площади 2,5 тысячи кв. метров. Это позволяет поставить завод практически в любом месте, где есть коммуникации, например, рядом со строительной площадкой, производством вяжущего или карьером песка.

метров. Это позволяет поставить завод практически в любом месте, где есть коммуникации, например, рядом со строительной площадкой, производством вяжущего или карьером песка.

- МАЛЫЕ КАПИТАЛОВЛОЖЕНИЯ

Относительно небольшая производительность не требует строительства сложной инфраструктуры (железнодорожная станция, разгрузочные терминалы, административные и вспомогательные помещения и т.д.) Все необходимые сырьевые материалы комфортно доставляются автомобильным транспортом.

- БЫСТРАЯ ОКУПАЕМОСТЬ

Небольшие капитальные затраты, короткий срок запуска предприятия и высокое качество продукции позволят сократить срок окупаемости проекта до 1,5 года.

- КАЧЕСТВО ПРОДУКЦИИ

В проектировании оборудования учитывался весь имеющийся мировой опыт производства автоклавного ячеистого бетона. Газобетонные блоки, выпущенные на нашей линии, соответствуют самым жестким мировым стандартам, как по физико-химическим свойствам, так и по геометрии.

- АВТОМАТИЗАЦИЯ

Все элементы оборудования полностью автоматизированы. Главные пульты оснащены сенсорными панелями управления, работают функции учета и контроля. Автоматическая система управления работает на базе промышленной линейки японских контроллеров от мировых лидеров Mitsubishi и Omron.

Сырье для производства блоков из автоклавного газобетона

- ВЯЖУЩИЕ МАТЕРИАЛЫ

— портландцемент по ГОСТ 31108 и ГОСТ 10178 без добавок трепела, глиежа, трассов, глинита, опоки, пеплов, содержащий трехкальциевый алюминат (С3А) не более 8 % по массе.

Сроки схватывания: начало — не ранее 2 ч, конец — не позднее 4 ч;

— высокоосновная зола, содержащая СаО не менее 40 %, в том числе свободный СаО — не менее 16 %, SО3 — не более 6 % и R2О — не более 3,5 %;

— известь негашеная кальциевая по ГОСТ 9179, быстро- и среднегасящаяся, имеющая скорость гашения 5-25 мин и содержащая активные СаО + МgО не менее 70 %, «пережога» — не более 2 %.

- КРЕМНЕЗЕМНИСТЫЕ КОМПОНЕНТЫ

— природные материалы — кварцевый песок, содержащий SiO2 не менее 85 %, илистых и глинистых примесей не более 3 %, монтмориллонитовых глинистых примесей — не более 1,5 %;

— вторичные продукты промышленности и энергетики: золы-унос теплоэлектростанций, продукты обогащения различных руд, продукты собственного производства («горбушки», обрезки).

- ДОБАВКИ ДЛЯ РЕГУЛИРОВАНИЯ И УЛУЧШЕНИЯ СВОЙСТВ АВТОКЛАВНОГО ГАЗОБЕТОНА

— добавки по ГОСТ 24211;

— доменные гранулированные шлаки по ГОСТ 3476;

— гипсовый камень по ГОСТ 4013.

- ГАЗООБРАЗОВАТЕЛЬ

— алюминиевая пудра или паста на основе алюминиевой пудры

- ВОДА по ГОСТ 23732.

Подготовка и складирование сырья

ВЯЖУЩИЕ (цемент, известь) из цементовозов или прижелезнодорожного разгрузочного устройства при помощи компрессорной установки пневмо-транспортом загружаются в расходные силосы.

ДОБАВКИ (жидкие) заливаются в специальные емкости, где они перемешиваются с водой и доводятся до необходимой температуры, сухие добавки дозируются в мельницу вместе с песком.

НАПОЛНИТЕЛЬ (песок) подается в шаровую мельницу мокрого помола и после этого поступает в специальный шламовый бассейн. В этот же бассейн поступает подготовленная водная смесь из отходов производства (обрезки, горбушки).

ГАЗООБРАЗОВАТЕЛЬ (алюминиевая пудра или паста) загружается в отделение суспензиатора для приготовления водной суспензии.

Смешивание компонентов

Смешивание всех сухих и жидких компонентов происходит в несколько этапов.

На центральном пульте управления заводом производится контроль, обработка и управление всеми важными функциями установки на всех этапах приготовления газобетонной смеси.

Управление всем процессом смесеприготовления осуществляется с пульта управления, расположенного под смесительной башней и рядом с постом заливки смеси в формы.

Дозировка компонентов и процесс смешивания газобетонной смеси происходят полностью автоматически и контролируются компьютером управления, в котором заложены программы рецептов для получения ячеистого бетона требуемого качества.

Оператор в режиме реального времени отслеживает все процессы работы установки. В случае необходимости оператор за короткое время может скорректировать или изменить текущий состав, время перемешивания, температурный режим и другие технологические параметры на электронной панели главного пульта или при помощи компьютера. Также оператор может перевести работу установки в полуавтоматический или ручной режим управления.

Резка блоков автоклавного газобетона

Резка газобетонных массивов осуществляется на резательных станках Риф-1 или на струнном резательном станке.

Автоклавная обработка массива занимает 12 часов и состоит из четырех этапов:

— вакуумирование;

— подъем давления;

— изотермическая выдержка;

— сброс давления и подготовка к выгрузке.

В зависимости от состава смеси, в процессе изотермической выдержки поддерживается температура от 180 до 193 С, давление от 8 до 13 бар.

Управление процессами автоклавной обработки происходит на специальном пульте управления в автоматическом режиме.

Транспортировка автоклавных блоков

Пройдя этап автоклавной обработки, разрезанный массив на тележке выкатывается на разборку. Блоки укладываются на транспортировочные поддоны, стягиваются скреплентой и при помощи погрузчиков подаются на складскую площадку или в складское помещение.

Оборудование для производства газоблоков

Компания «Бетонные технологии» рада предложить партнерам в Москве и по всей России по демократичной стоимости различные виды оборудования для производства легких и ячеистых бетонов, в том числе, газобетона.

Процесс изготовления таких стройматериалов представляет собой комплекс мероприятий, каждое из которых должно отвечать жестким производственным требованиям. Реализуемое нами оборудование для производства газобетона соответствует международным стандартам качества, является безопасным и высокотехнологичным. Наша компания готова удовлетворить потребности по автоматизации производства для всех современных заводов, которые специализируются на изготовлении газобетона. Наши специалисты предоставят вам актуальный на данный момент прайс-лист и предложат развернутую консультацию.

Реализуемое нами оборудование для производства газобетона соответствует международным стандартам качества, является безопасным и высокотехнологичным. Наша компания готова удовлетворить потребности по автоматизации производства для всех современных заводов, которые специализируются на изготовлении газобетона. Наши специалисты предоставят вам актуальный на данный момент прайс-лист и предложат развернутую консультацию.

Оборудование компании «Бетонные технологии» для производства газобетона гарантирует безупречную геометрию, размеры и структуру газобетонных блоков.

Линия ЛПГ для производства газоблоков Автоматизированные линии — мини-завод по производству газобетона

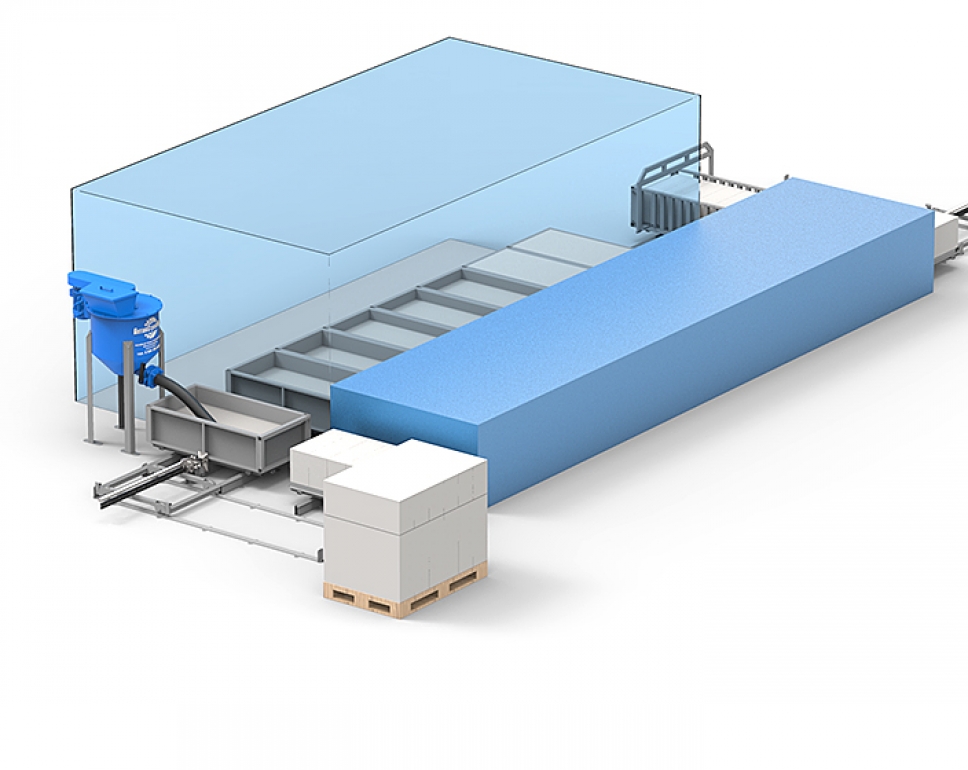

В состав завода входят несколько участков: участок, где хранятся сырьевые материалы, участок перемешивания, пост формовки, участок термической обработки, участок резки массивов из газобетона, а также склад продукции.

Уникальный резательный комплекс для газобетона, предназначенный для работы в ручном и автоматическом режимах.

Автоматизированный резательный комплекс АРК-004

Комплекс имеет производительность – до 100 м3 в смену, состоит из двух независимых модулей – для вертикальной и для горизонтальной распиловки.

Распиловочный станок «РК-3»

Резательная технология позволяет отказаться от использования морально устаревших кассетных форм, а также достичь высокой точности размеров и геометрии блоков.

Дробилка ДГ-1

Измельчает пенобетон, газобетон, полистиролбетон и т. д. до фракций 0-30 мм.

Предназначен для весового дозирования сыпучих добавок в требуемом количестве, при производстве ячеистых бетонов.

Комплект оборудования для регулирования, подготовки и контроля воздушного потока

Газобетоносмеситель ГБ-0,85

Применяется для изготовления газобетона плотностью от 300 до 1000 кг/м3.

Виброгрохот

Отсеивание засоряющих включений из песка.

Комплекс водоподготовки

Предназначен для дозирования воды, её подогрева и поддержания необходимой температуры.

Дозатор воды и жидких компонентов

Предназначен для дозирования в технологическом процессе различных не агрессивных и не вязких жидкостей (воды, растворов, жидких компонентов и составов).

Формы для заливки газобетона

Формы для производства газобетона и других видов ячеистых бетонов.

Применяются для транспортировки сыпучих и штучных материалов возможна в горизонтальном и наклонном направлениях.

Растариватель биг-бегов

Растариватель для мешков типа «биг-бэг» предназначен для распаковки и разгрузки мягких контейнеров разных размеров с порошковыми и гранулированными продуктами.

Силос – бункер для хранения цемента

Силос для приема и хранения цемента и других сыпучих мелкодисперсных материалов на предприятиях по производству бетонных и других смесей.

Шнековый транспортер

Обеспечивает подачу сырьевых материалов в производственном процессе.

Высокопроизводительный бункер-дозатор предназначен для весового дозирования инертных, вяжущих материалов, а также для загрузки в смеситель.

Линия газобетона — Оборудование из Китая

Газобетонный завод из КитаяОборудование из Китая для производства автоклавного газобетона характеризуется высокой степенью автоматизации, рациональным размещением. Линия газобетона надежна и проста в эксплуатации.

Наш завод является лидером в области производства оборудования для изготовления автоклавного газобетона. Технические специалисты всегда готовы оказать всем клиентам профессиональную помощь и поддержку. Благодаря комплексной системе поставок сырьевого материала (закупка, анализ качества, хранение и транспортировка) вместе с передовым производственным оборудованием, позволяют нам производить станки высокого качества и доставлять ее заказчику. Перед отправкой заказчику, газобетонное оборудование проходит строжайший анализ качества. Каждый станок сопровождается технической документацией.

Автоклавный газобетон – материал, изготавливаемый путем термической обработки в автоклаве. Сырьевые ингредиенты: цемент, кварцевый песок и специализированные газообразователи, известь. В состав смеси добавляют гипс, золу и шлаки металлургических производств. В качестве специализированных газообразователей используются алюминиевые пасты и суспензии. В ходе химической реакции смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

Сырьевые ингредиенты: цемент, кварцевый песок и специализированные газообразователи, известь. В состав смеси добавляют гипс, золу и шлаки металлургических производств. В качестве специализированных газообразователей используются алюминиевые пасты и суспензии. В ходе химической реакции смесь вспенивается, и внутри образуются поры разной величины, заполненные воздухом.

Благодаря многолетнему опыту работы в сфере изготовления линий производства бетонных изделий, наша компания предлагает Вам широкий выбор промышленных линий производства с ежегодной производительностью от 150-350 тыс. м3.

Приобретая наши производственные линии, наша компания также предлагает Вам различные виды вспомогательного оборудования, а также резательные комплексы. Например, если Вы решили приобрести линию производства газобетонных блоков размерами 240 мм, мы рекомендуем Вам приобрести также станок резки с формой размерами 4.8×1.2м. В отличие от формы размерами 5×1.2м, данная форма позволит отделять большее количество излишек бетонного массива для последующей переработки и использования.

Параметры газобетонных линий

Параметры | Ед. изм. | 200,000 м³ | 300,000 м³ | 350,000 м³ |

Производ-ть | м³ | 200,000 | 300,000 | 350,000 |

Форма | м | 4.8×1.2×0.6 | 6.0×1.2×0.6 | 6.0×1.5×0.6 |

Сырье |

|

|

|

|

Песок | т/г | 84,000 | 126000 | 147000 |

Известь | т/г | 20,400 | 30600 | 35700 |

Гипс | т/г | 3,600 | 5400 | 6300 |

Цемент | т/г | 12,000 | 18000 | 21000 |

Мощность | кВт | ≈1,200 | ≈1600 | ≈1650 |

Электро- энергия в год | 10,000 kWh | ≈271. | ≈362.3 | ≈373.62 |

Вода в год | т | ≈108,000 | ≈162000 | ≈178500 |

Газ в год | т | ≈36,000 | ≈54000 | ≈52500 |

Площадь завода | га | ≈3.5 | ≈45 | ≈50 |

Площадь | м2 | ≈7,000 | ≈9200 | ≈10000 |

Складская площадь | м2 | ≈8,000 | ≈10000 | ≈12000 |

1. Подготовка сырьевых материалов

Подготовка сырьевых материалов

После дробления известь и гипс хранятся в вертикальном силосе. Затем гранулы извести и гипса направляются в шаровую мельницу по ленточному транспортеру. Песок размалывается во влажной шаровой мельнице до консистенции шлама и перекачивается в шламобассейн.

2. Дозирование, смешивание и заливка бетонной смеси

В определенных пропорциях происходит добавление песчаного шлама, цемента в смеситель. Путем подачи пара происходит нагрев сырьевого материала до температуры 40-45 градусов и смешивание. После завершения цикла смешивания 3 ~ 4 минуты, открывается загрузочный клапан алюминиевой пасты и добавляется в смеситель. Происходит дальнейшее перемешивание около 40 секунд. Полученную смесь заливают в формы. Весь цикл составляет 6 ~ 8 минут. Формы перевозятся в зону вспенивания и отверждения (созревания) при температуре 40-45 градусов. Время отверждения составляет 90-150 минут. После чего формы перевозят в зону резки.

3. Резка бетонного массива

От зоны созревания форма передвигается под кантовочный манипулятор, который поднимает ее, разворачивает на 90° и устанавливает на резательные платформы. На тележке резательной линии борт (платформа) с массивом двигается через секции линии резки. Вначале устройство предварительной обрезки срезает излишки, образовавшиеся в верхней части массива во время созревания. Затем блоки обрезаются по длине и ширине будущего продукта. При необходимости вырезается контур (паз и гребень). Потом горизонтальный режущий автомат разрезает блоки по толщине. Автоматический станок вертикальной резки осуществляет точную обрезку блоков по высоте и длине. Проволочные струны обрабатывают массив сверху донизу. Все срезанные остатки и обрезки массива сбрасываются в шламканал и отправляются обратно в шламбассейн для последующего использования.

На тележке резательной линии борт (платформа) с массивом двигается через секции линии резки. Вначале устройство предварительной обрезки срезает излишки, образовавшиеся в верхней части массива во время созревания. Затем блоки обрезаются по длине и ширине будущего продукта. При необходимости вырезается контур (паз и гребень). Потом горизонтальный режущий автомат разрезает блоки по толщине. Автоматический станок вертикальной резки осуществляет точную обрезку блоков по высоте и длине. Проволочные струны обрабатывают массив сверху донизу. Все срезанные остатки и обрезки массива сбрасываются в шламканал и отправляются обратно в шламбассейн для последующего использования.

4. Автоклавная обработка газобетонных блоков

Вагонетки вталкивается в автоклав. После закрытия крышки в автоклаве создается вакуум и нпри температуре 190оС, давлении пара 1.2 мРа происходит процесс твердения газосиликата. Эти параметры сохраняются несколько часов. В конце автоклавного цикла давление снижается до атмосферного. Цикл автоклавирования составляет 11-12 ч. После завершения процеса крышка автоклава открывается. Автоклавные вагонетки вытягиваются передаточной платформой и толкаются на отдельный путь для разгрузки. Конденсат, образованный при разнице температуры дренажируется, охлаждается и направляется на повторное использование.

Цикл автоклавирования составляет 11-12 ч. После завершения процеса крышка автоклава открывается. Автоклавные вагонетки вытягиваются передаточной платформой и толкаются на отдельный путь для разгрузки. Конденсат, образованный при разнице температуры дренажируется, охлаждается и направляется на повторное использование.

Автоклавированные блоки перемещаются на делитель и по очереди разделяются. Формы отвозятся в зону очистки и последующей заливки. Отходы собираются вместе и затем перемешиваются со свежей шламовой массой в определенных пропорциях. Полученная смесь используется в дальнейшем.

Преимущества газобетонного оборудования из Китая 1. Весь процесс производства газобетонных блоков, начиная с подготовки сырьевого материала и заканчивая упаковкой, проходит слаженно и без задержек. Формы для выдерживания смеси-сырца, транспортные и автоклавные тележки двигаются по индивидуальным накопительным путям, что позволяет им без преград осуществлять транспортировку материала и возвращаться к рабочей зоне для последующего цикла. Каждый этап обработки зеленого массива выполняется своевременно, без перерывов и вмешательства в последующие этапы. Таким образом, применение нашей производственной линии – это залог изготовления качественного продукта и безопасность эксплуатации.

Каждый этап обработки зеленого массива выполняется своевременно, без перерывов и вмешательства в последующие этапы. Таким образом, применение нашей производственной линии – это залог изготовления качественного продукта и безопасность эксплуатации.

2. Распалубочная машина, укладчик для бетонных заготовок, делитель и разгрузочный манипулятор работают на базе гидравлики и портального крана, которые способны разворачивать бетонные блоки в различных направлениях. Применение данной технологии упрощает процесс производства, устраняет необходимость использования тяжеловесных промышленных кранов, упрощает процесс проектирования заводского помещения и снижает затраты на его постройку.

3. Запатентованный кантующий манипулятор оснащен специальными скребками, которые удаляют излишки массива со всех шести сторон.

4. Транспортные тележки оборудованы цепным приводом, а также механизмом позволяющим ей автоматически двигаться в заданном направлении, позволяя полностью автоматизировать процесс транспортировки материала.

5. Сортировочная установка осуществляет сортировку и транспортировку массива к делителю, который, в свою очередь, выполняет разделение одного слоя массива вдоль намеченных швов.

6. Разгрузочный манипулятор выполняет погрузку блоков на деревянные паллеты, расположенные на упаковочной линии. После того как этап упаковки завершен, блоки погружаются на автопогрузчик и транспортируются на склад готовой продукции. Применение данного вида оборудования позволило перейти на автоматизированную транспортировку готовой продукции и снизить нагрузку операторов.

7. Система центрального управления линией производства может быть разделена на несколько источников управления, каждый из которых будет самостоятельно выполнять свою функцию и позволит операторам вести визуальный контроль над производством. Такая система позволит улучшить эффективность производства, качество продукции, снизит нагрузку операторов и коэффициент субъективных ошибок.

Мы будем рады проконсультировать Вас и ответить на все Ваши вопросы. Мы предложим Вам линию, полностью соответствующую Вашим потребностям и пожеланиям.

Мы предложим Вам линию, полностью соответствующую Вашим потребностям и пожеланиям.

- Оборудование производства газобетонных блоков

Оборудование для заводов производства автоклавного газобетона HESS AAC

Более 30 лет мы производим и устанавливаем заводы автоклавного газобетона во всем мире.

Оборудование

Инженерная разработка и производство высококачественного оборудования на основе многолетнего опыта. Гибкие технические решения на основе стандартных компонентов. Модернизация и реконструкция существующего производства.

Технология

Разработка технологической концепции для производства автоклавного газобетона с интеграцией инертной стороны, оборудования, системы управления и необходимой периферии с целью экономичного производства, качественного и конкурентоспособного продукта.

Сервис

Техническая и технологическая поддержка при монтаже, вводе в эксплуатацию. Сервисная поддержка также включает обучение персонала, дистанционный мониторинг производства, маркетинговую консультацию, поставку запчастей и расходных материалов.

Почему выбирают нас?

Надежность

Мы являемся мировым лидером в разработке оборудования по производству автоклавного газобетона. Полностью автоматизированные линии, укомплектованные первоклассными компонентами, гарантируют высокое качество продукции.

Оперативность

Наши специалисты окажут вам своевременную высококвалифицированную помощь, вне зависимости от этапа проекта. Доказательством нашей добросовестности являются контракты на долгосрочное сотрудничество, в ходе которого оказывается быстрое и своевременное решение проблем.

Поддержка

Мы предоставляем комплексное сопровождение наших клиентов от первого звонка и оказываем поддержку на всех дальнейших этапах сотрудничества. В 2008 году в городе Санкт-Петербурге открыто российское представительство.

Инновационность

Мы постоянно разрабатываем новые идеи для производства оборудования, а также оснащаем наши производственные линии современными и инновационными технологиями, что позволяет нам оставаться фаворитом технологического прогресса.

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

оборудование для производства газобетона в автоклаве, оборудование для производства пенобетона в автоклаве Поставщики и производители на Alibaba.com

Увеличьте производительность своей деятельности по производству кирпича с помощью чудесных средств. оборудование для автоклавного газобетона . Они доступны на Alibaba.com в виде заманчивых предложений, которые нельзя игнорировать. Премия. Оборудование для автоклавного газобетона обладает непревзойденными качествами, которые были достигнуты благодаря передовым технологиям и изобретениям.Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в. Оборудование для автоклавного газобетона прочное и долговечное оборудование, обеспечивающее длительный срок службы и неизменно более высокую производительность.

Обширная коллекция. Оборудование для производства автоклавного газобетона существует в составе различных моделей, которые учитывают различные бизнес-спецификации и индивидуальные требования для всех видов строительных работ. Alibaba.com стремится убедить всех покупателей, что товары только высшего качества. оборудования для автоклавного газобетона продано на сайте . Соответственно, поставщики находятся под пристальным наблюдением, чтобы гарантировать, что они соблюдают все нормативные стандарты. Таким образом, покупатели всегда получают. оборудование для производства газобетона в автоклаве , которое превосходит то, что обещает.

Благодаря постоянному технологическому прогрессу производители внедрили изобретения, снижающие за счет этого потребность в энергии. оборудование для автоклавного газобетона . В результате вы экономите больше денег на счетах за топливо и электроэнергию.Файл. Оборудование для производства газобетона в автоклаве также обладает исключительными характеристиками безопасности, чтобы гарантировать минимальные риски, связанные с производством. При относительно низких затратах на их приобретение и обслуживание расширение. Оборудование для автоклавного газобетона доступно по разумной цене и предлагает соотношение цены и качества.

Это ваше время, чтобы сэкономить деньги и время, делая покупки в Интернете на Alibaba.com. Исследуй разные. автоклавное оборудование для газобетона на сайте и остановитесь на наиболее привлекательном и подходящем для вас.Если вы ищете индивидуальную настройку в соответствии с конкретными требованиями, ищите. автоклавное оборудование для газобетона и добейтесь поставленных целей. Откройте для себя доступное качество на сайте уже сегодня.

Машина для производства блоков из пенобетона, Машины для производства блоков из пенобетона Поставщики и производители на Alibaba.com

Увеличьте производительность своей деятельности по производству кирпича с помощью чудесных средств. Газобетонный блок . Они доступны на Alibaba.com в виде заманчивых предложений, которые нельзя игнорировать.Премия. Машина для производства блоков из газобетона обладает непревзойденными качествами, которые были достигнуты благодаря передовым технологиям и изобретениям. Они увеличивают скорость производства кирпича, следовательно, экономят время и энергию. Материалы, используемые в. Машина для производства блоков из газобетона прочная и долговечная, что обеспечивает долгий срок службы и неизменно высокую производительность.

Обширная коллекция. Машина для производства блоков из газобетона существует в различных моделях, которые учитывают различные бизнес-спецификации и индивидуальные требования для всех типов строительных работ.Alibaba.com стремится убедить всех покупателей, что товары только высшего качества. газобетонный блок машины продаются на сайте. Соответственно, поставщики находятся под пристальным наблюдением, чтобы гарантировать, что они соблюдают все нормативные стандарты. Таким образом, покупатели всегда получают. Машина для производства газобетонных блоков , которая превосходит то, что обещает.

Благодаря постоянному технологическому прогрессу производители внедрили изобретения, снижающие за счет этого потребность в энергии. Газобетонный блок .В результате вы экономите больше денег на счетах за топливо и электроэнергию. Файл. Машина для производства блоков из пенобетона также обладает исключительными характеристиками безопасности, чтобы гарантировать минимальный риск, связанный с производством. При относительно низких затратах на их приобретение и обслуживание расширение. Машина для производства блоков из газобетона доступна по разумной цене и предлагает соотношение цены и качества.

Это ваше время, чтобы сэкономить деньги и время, делая покупки в Интернете на Alibaba.com. Исследуй разные. Газобетонный блок на сайте и остановимся на самом привлекательном и подходящем для Вас. Если вы ищете индивидуальную настройку в соответствии с конкретными требованиями, ищите. газобетонный блок и добейтесь поставленных целей. Откройте для себя доступное качество на сайте уже сегодня.

Все об автоклавном ячеистом бетоне (AAC)

Автоклавный газобетон (AAC) — это сборный железобетон, состоящий из природного сырья. Впервые он был разработан в Швеции в 1920-х годах, когда архитектор впервые объединил обычную бетонную смесь из цемента, извести, воды и песка с небольшим количеством алюминиевой пудры.Алюминиевая пудра служит расширительным агентом, который заставляет бетон подниматься, как тесто для хлеба. В результате получается бетон, который почти на 80 процентов состоит из воздуха. Бетон AAC обычно превращается в блоки или плиты и используется для строительства стен из цементного раствора, аналогично тому, как это используется для строительства стандартных бетонных блоков.

Как производится газобетон

Автоклавный газобетон начинается с того же процесса, который используется для смешивания всего бетона: портландцемент, заполнитель и вода смешиваются вместе, образуя суспензию.При введении алюминия в качестве расширительного агента пузырьки воздуха проникают по всему материалу, образуя легкий материал низкой плотности. Влажному бетону придают форму с помощью форм, а затем после его частичного высыхания разрезают на плиты и блоки. Затем блоки перемещаются в автоклав для полного отверждения под действием тепла и давления, что занимает всего от 8 до 12 часов.

Бетонные блоки AAC очень удобны в обработке, их можно резать и просверливать с помощью обычных деревообрабатывающих инструментов, таких как ленточные пилы и обычные дрели.Поскольку бетон легкий и относительно невысокий, его необходимо испытывать на прочность на сжатие, содержание влаги, объемную плотность и усадку.

Здание из бетона AAC

Бетон AAC можно использовать на стенах, полу, кровельных панелях, блоках и перемычках.

- Панели доступны толщиной от 8 дюймов до 12 дюймов и 24 дюймов в ширину и длиной до 20 футов.

- Блоки бывают длиной 24, 32 и 48 дюймов и толщиной от 4 до 16 дюймов; высота 8 дюймов.

Затвердевшие блоки или панели из газобетона в автоклаве соединяются с помощью раствора с тонким слоем, используя методы, идентичные тем, которые используются со стандартными бетонными блоками. Для дополнительной прочности стены могут быть усилены сталью или другими конструктивными элементами, проходящими вертикально через пространства в блоках.

Бетон AAC можно использовать для стен, полов и крыш, а его легкий вес делает его более универсальным, чем стандартный бетон. Материал обеспечивает отличную звуко- и теплоизоляцию, а также прочность и огнестойкость.Однако, чтобы быть долговечным, AAC должен быть покрыт нанесенной отделкой, такой как модифицированная полимером штукатурка, натуральный или искусственный камень или сайдинг. Если они используются для подвалов, внешняя поверхность стен из автоклава должна быть покрыта толстым слоем водонепроницаемого материала или мембраны. Поверхности AAC, подверженные воздействию погодных условий или влажности почвы, будут разрушаться. Внутренние поверхности можно отделать гипсокартоном, штукатуркой, плиткой или краской или оставить незащищенными.

Свойства газобетона

По сути, AAC предлагает только умеренные значения изоляции — около R-10 для стены толщиной 8 дюймов и R-12.5 для стены толщиной 10 дюймов. AAC предлагает значение R около 1,25 на каждый дюйм толщины материала. Но AAC имеет высокую тепловую массу, что замедляет передачу тепловой энергии и может значительно снизить затраты на нагрев и охлаждение. А конструкции AAC можно сделать очень герметичными, чтобы уменьшить потери энергии из-за утечек воздуха. AAC также создает отличный звукоизоляционный барьер.

| Недвижимость | Газобетон | Традиционный бетон |

| Плотность (PCF) | 25–50 | 80–150 |

| Прочность на сжатие (PSI) | 360–1090 | 1000–10000 |

| Огнестойкость (часы) | ≤ 8 | ≤ 6 |

| Теплопроводность (Btuin / ft2-hr-F) | 0.75–1,20 | 6.0–10 |

Преимущества и приложения

Некоторые из преимуществ использования автоклавного газобетона включают:

- Превосходный материал для звукоизоляции и звукоизоляции

- Высокая огнестойкость и устойчивость к термитам

- Доступны в различных формах и размерах

- Высокая тепловая масса накапливает и выделяет энергию с течением времени

- Материал, пригодный для вторичной переработки

- Простота обращения и установка благодаря малому весу

- Легко прорезать пазы и отверстия для электрических и сантехнических линий

- Экономичность транспортировки и обращения по сравнению с заливным бетоном или бетонным блоком

Недостатки

Как и все строительные материалы, у AAC есть ряд недостатков:

- Товары часто отличаются непостоянством по качеству и цвету.

- Необработанные внешние стены требуют внешней облицовки для защиты от погодных условий.

- При установке в среде с высокой влажностью внутренняя отделка требует низкой паропроницаемости, а внешняя отделка требует высокой проницаемости.

- R-значения относительно низкие по сравнению с энергоэффективной изолированной стеновой конструкцией.

- Стоимость выше обычной бетонно-блочной и каркасной конструкции.

- Прочность AAC составляет от 1/6 до 1/3 прочности традиционного бетонного блока.

Цены на блоки AAC

Базовый блок AAC стандартного размера 8 x 8 x 24 дюйма стоит от 2,20 до 2,50 доллара за квадратный фут по состоянию на июль 2018 года, что немного больше, чем стандартный бетонный блок, который стоит около 2 долларов за квадратный фут. Однако затраты на рабочую силу для AAC могут быть ниже, поскольку его меньший вес упрощает транспортировку и установку. Стоимость будет варьироваться от региона к региону и зависит от местных ставок оплаты труда и требований строительных норм.

Машина для производства блоков из пенобетона в автоклаве, Производительность: 30-750 куб. М, 7500000 рупий / комплект

О компании

Год основания 1991

Юридический статус компании с ограниченной ответственностью (Ltd./Pvt.Ltd.)

Характер бизнеса Производитель

Количество сотрудников От 51 до 100 человек

Годовой оборот 10-25 крор

Участник IndiaMART с января 2010 г.

GST27AADCM2163J1ZG

Код импорта и экспорта (IEC) 31080 *****

Maruti Hydraulics Pvt. ООО — ведущая организация с более чем 2-х десятилетним опытом производства строительной техники.Мы являемся пионерами в производстве оборудования для производства широкого ассортимента сборных железобетонных изделий. Некоторые общие примеры таких сборных железобетонных изделий включают бетонные блоки, блоки для брусчатки, мозаичную плитку, кирпичи из летучей золы, CLC и AAC.

Имея обширный опыт в машиностроении, мы начали производство машин для производства бетонных блоков в Maruti Hydraulics Pvt Ltd в 1991 году, является одним из пионеров внедрения этой технологии в Индии. С изменением времени и спроса мы адаптировались к новейшие технологии.Мы также представили автоматическую машину для производства блоков ALL IN ONE (кирпич, бетонный полый блок, твердый бетонный блок и цветной асфальтоукладчик). Это также самая экономичная модель для всех продуктов в Индии.

Станок для изготовления блоков CLC Производство было начато 7 лет назад, и сегодня на наших станках работает более 100 заводов. В этом секторе мы также гениально разработали революционный станок для резки лезвий и самый первый в своем роде станок для резки проволоки с производительностью 1,1 куб. Индия.Мы были успешными и надежными в этом секторе благодаря нашим неустанным усилиям, направленным на удовлетворение потребностей клиентов.

Сегодня мы известны как ведущий завод по производству блоков AAC, производителей в Индии. Наши блок-линии AAC специально разработаны для удовлетворения потребностей клиентов. Проекты разрабатываются и выполняются, чтобы сохранить низкую первоначальную стоимость завода, но с учетом необходимости расширения на растущем рынке, особенно в Индии. Поскольку мы разрабатываем инновационные продукты для строительной индустрии, наша последняя цель — сделать эту технологию доступной для широких масс.Мы проектируем установки меньшего размера, которые помогут сократить капитальные вложения. Благодаря нескольким проектам «под ключ» наша команда может легко выполнять проекты AAC. Мы успешно установили и запустили в эксплуатацию установки AAC мощностью 30000, 100000, 150000 / год. С самым быстрым сроком выполнения проекта 170 рабочих дней от производства до запуска, со всеми работами, кроме общестроительных и строительных.

Мы также разработали идеальное решение для наиболее рентабельных экологически чистых туалетных блоков для строительства туалетов в сельских районах Индии в рамках государственного управления Swachh Bharat Abhiyan.Мы предлагаем недорогие блоки и оборудование, необходимое для производства этих туалетных блоков

Кроме этого, у нас также есть вибратор для двигателя, электрический вибратор, вибратор для разравнивающего бруса, переносная машина для резки прутка, настольный вибратор и механическая машина для резки прутка. Весь наш ассортимент оборудования предоставляется после строгой проверки качества, которая проводится на каждом уровне производства. Основной материал, а также технология, используемая для производства нашего оборудования, соответствуют международным стандартам производства.

Видео компании

Современное российское оборудование и завод по производству автоклавного газобетона

Мировое производство ячеистого бетона перешло на производство автоклавного газобетона высокой точности. Специалисты ТМП спроектировали и сконструировали оборудование для резки и формовки, которое является конкурентоспособным и уникальным в техническом развитии.Это оборудование может быть использовано для производства автоклавного ячеистого бетона (АКБ) на заводах по производству силикатного кирпича, прошедших реконструкцию, или может заменить устаревшие режущие станки на заводах, производящих АКБ. Существующая инфраструктура может быть эффективно использована, в том числе: теплоэнергетические системы, мельницы, смесительные машины, дозаторы, автоклавы, ресиверы, хранилища и т. Д. В ситуации, когда в результате роста объемов строительства мы видим большой спрос на оборудование для строительной отрасли. , это представляется наиболее разумным путем развития производства автоклавного газобетона в России.

Первый проект — реконструкция завода по производству силикатного кирпича ЗАО «ВКСМ» в г. Воронеже, Россия. Второй — модернизация устаревшего режущего оборудования на технологию производства автоклавного газобетона. Недавно на ОАО «Оршастройматериалы», Республика Беларусь, введен в эксплуатацию третий отрезно-формовочный комплекс.

В силу конструктивных особенностей применяемое в настоящее время на заводах раскройное и формовочное оборудование для производства газобетонных блоков (Универал-60) не позволяет по геометрической точности соответствовать современным требованиям.Комплекс, разработанный ТМЗ, может заменить эти устаревшие отрезные станки.

Производственный процесс (рис. 1):

После того, как суспензия разлита в формы s (1) и застыла, сырые лепешки перемещаются в положение манипулятора сборки / разборки формы (4). Форме (1) приваривается точная геометрическая форма; он состоит из каркаса корпуса и съемного бокового ограждения, выполняющего роль закалочного лотка (2). Манипулятор (4) поднимает форму (1) зажимами, перемещает ее к мосту режущего комплекса.Затем он поворачивает форму на 90 и кладет ее на тележку для резки (6). Формы открываются специальными приспособлениями, а противень с пирогом остается на тележке для нарезки. Манипулятор перемещает раму корпуса формы на возвратном конвейере (14), где он собирает форму и устанавливается на рельсы для перемещения в положение для разливки суспензии.

Лоток с блоком на раскройной тележке перемещается по бокорезному станку (7), где формируется длина блока, а при необходимости завершается «канавкой» и «шипом».»После этого блок проходит через горизонтальный отрезной станок (8) и вертикальный отрезной станок (9), где при необходимости делаются выемки для удержания рук в блоках. Затем блок помещается на транспортную тележку (11), подаваемую в вакуумную систему (10) для снятия фланца, и, наконец, перемещается в рабочую зону передаточного устройства.

Блок переноса (12) перемещает лоток с блоком на тележку автоклава (13). Тележка автоклава с блоком перемещается в автоклав с помощью передаточного моста (15), где блок подвергается гидротермической обработке.После обработки тележка автоклава и блок перемещаются в рабочую зону блока переноса (16), где лоток повторно штабелируется и блоки разделяются (17). Затем регенератор размещает блоки на деревянных поддонах, и блоки транспортируются на склад с помощью системы отводящего конвейера.

1 — форма; 2 — лоток; 3 — узел передачи формы; 4 — манипулятор сборки / разборки пресс-форм; 5 — автоматический комплекс по резке газобетона; 6 — тележка для резки; 7 — кромкообрезной станок; 8 — горизонтально-отрезной станок; 9 — вертикально-отрезной станок; 10 — вакуумное устройство; 11 — транспортная тележка; 12 — лоток-укладчик на тележке автоклава; 13 — тележки автоклава; 14 — закалочный лоток возвратной конвейерной системы; 15 — передаточный мост тележек; 16 — лоток-укладчик на тележке автоклава; 17 — блок-разделитель; 18 — конвейер возврата закалочных лотков.

Благодаря небольшой длине режущих струн, точности движущегося лотка и гибкости в регулировке скорости резки данное оборудование позволяет изготавливать блоки точной геометрической формы. Боковые поверхности могут быть плоскими или могут быть выполнены с пазом и шпунтом, что позволяет блокам сцепляться вместе без использования клея или вертикальных соединений. Точные размеры по высоте (± 1 мм) позволяют толщине клея, на которую кладут блоки, составлять 2 мм. Установка блоков точных размеров с пазом и шпунтом не только ускоряет процесс строительства, но и снижает стоимость.Кроме того, использование клея обеспечивает лучшие изоляционные свойства. Режущий комплекс позволяет шлифовать карманы, что обеспечивает удобство перемещения и установки блока.

Таким образом, наладить процесс производства автоклавного газобетона можно путем замены устаревшего оборудования на существующих объектах или модернизации заводов по производству силикатного кирпича с использованием части оригинального оборудования: мельниц, смесительных машин, транспортных единиц, дозирующих устройств, автоклавов и т. Д. ., что дешевле и не требует столько времени.Стоимость раскройно-формовочного оборудования составляет 30–35% от себестоимости технологических линий.

В состав оборудования газобетонных блоков входят:

· формы со съемными закалочными лотками

· манипулятор для сборки и разборки пресс-форм

· автоматический комплекс по резке газобетона

· колея для перемещения тележки

· каретка режущая

· тележка транспортная

· станок бокорезный

· Станок горизонтально-отрезной

· Станок вертикально-отрезной

· вакуумное устройство

· штабелеукладчики и промышленные тележки для автоклавов

· тележки автоклавов

· приспособление для демонтажа газобетонных изделий

· конвейер возврата закалочных лотков

· конвейер готовой продукции

Все части оборудования для резки и формования TMP работают в автоматическом режиме.Есть наладочный режим для регулировки механизмов. На панелях управления установлены мониторы, отображающие всю диагностическую информацию, относящуюся к текущему состоянию комплекса.

Все оборудование, предназначенное для производства газобетонных блоков, предварительно монтируется и проходит испытания на территории ТМЗ. Затем он разбирается на большие компоненты. Специалисты ТМЗ контролируют процесс сборки. Оборудование для производства газобетонных блоков известно своей надежностью в эксплуатации и простотой обслуживания.Гарантийный срок составляет один год. Оборудование для производства газобетонных блоков автоклавирования очень надежное и простое в обслуживании.

Оборудование для производства блоков из автоклавного ячеистого бетона (AAC)

Отрасль производства газобетонных плит в Индии растет очень быстро, и многие строительные компании переходят от традиционного строительства к блочному строительству.

БлокиAAC имеют малый вес, поэтому их легче использовать, чем бетонные блоки. Сегодня в Индии насчитывается более 100 производителей блоков AAC, состоящих из крошечных, малых, средних и крупных игроков на рынке, и отрасль быстро растет.Сегодня мы видим, что ежегодно по стране открывают 3-4 завода. Большинство производителей строят заводы мощностью от 150 м3 до 600 м3. Поставщики оборудования в Индии, Китае и Европе заняты удовлетворением потребностей индийского рынка. Большая часть устанавливаемого оборудования китайского производства. Во время недавнего опроса 75% владельцев заводов AAC выразили недовольство китайской машиной. Если мы проверим в Интернете, в Индии много производителей оборудования для блоков AAC, но большинство производителей просто импортируют и поставляют китайское оборудование.Технически в Индии существует всего несколько производителей линий по производству блоков AAC или производителей машин для производства блоков и панелей AAC.

2k technologies предлагают различные технологии в производственной линии блоков AAC. Это сама по себе технология, и существуют различные методы изготовления блоков AAC. У европейцев есть свой стиль и свои технологии изготовления блоков AAC, а у китайцев — свой обычный стиль изготовления блоков.

Обладая обширным опытом в производстве блоков из автоклавного газобетона, компания 2K превосходит своих конкурентов.Посетив многочисленные заводы по производству блоков AAC по всему миру, компания 2K обладает огромными знаниями во всех методах производства блоков AAC. Компания 2K хорошо оснащена штатными техническими специалистами и инженерами, которые могут поставлять продукцию для лучших заводов по производству блоков AAC. Промоутеры 2K были ответственны за открытие первых заводов AAC в Индии, на которых до сих пор работает

успешно. Оборудование, поставляемое «2К», представляет собой сочетание европейской технологии и индийского производства. 2K имеет возможность производить все машины, необходимые для производства блоков AAC.2K имеет опыт не только в предложении установок и оборудования для блоков AAC, но и в процессе производства блоков AAC желаемого качества. Знание процессов очень важно для любого поставщика оборудования и оборудования. К сожалению, большинство компаний в Индии не имеют опыта работы и не могут поставить качественную машину, которая может дать качественный продукт. Это USP 2K, так как вся их команда очень хорошо разбирается в процессе и рецептах изготовления блоков AAC необходимой плотности и прочности на сжатие.Девиз 2K — предлагать своим поставщикам высококачественное оборудование, не требующее особого обслуживания, по конкурентоспособной цене. Компания 2K известна своим отличным послепродажным обслуживанием, предлагая растения по разумной цене. Стратегическое партнерство 2K со многими зарубежными клиентами по производству различной строительной продукции дает преимущество перед конкурентами. 2K не только помогает своим клиентам с поставкой оборудования для производства блоков AAC, но также помогает в использовании блоков и обучает их методам строительства из блоков AAC без каких-либо проблем с растрескиванием.

Скоро технология AAC будет распространяться по всей стране, и в ближайшие 5 лет мы увидим не менее 250 заводов-изготовителей. 2K — это готовое решение для производства блоков AAC, установок и оборудования, другого вспомогательного оборудования и процессов для производства блоков AAC необходимой плотности и прочности на сжатие.

2K разработала новую технологию производства кирпичей / блоков из AAC, а также импровизировала другие традиционные технологии для производства кирпичей / блоков из AAC.

Предлагаемые нами установки и оборудование доступны со следующими характеристиками / параметрами

Оборудование для производства газобетона

Современные технологии позволяют изготавливать газобетонные блоки как на крупных производственных площадках, так и в домашних условиях, при этом легко просчитать и оценить объем продукции, технологические характеристики, а также необходимые финансовые затраты. для запуска производства.В зависимости от того, как вы налаживаете производство, вы можете выбрать стационарное оборудование, мини-завод или компактный мобильный завод по производству газобетонных блоков разной плотности.

Оборудование подбирается под предполагаемую пропускную способность: можно установить оборудование производительностью от 20 до 200 куб. М газобетона в сутки — это параметр (а также степень автоматизации процесса), от которого будет зависеть окончательная цена вашей производственной единицы.

Автоматизированные линии по производству газобетона

Газобетон — прекрасный строительный материал, который активно используется во многих сферах строительства.Газобетонные блоки легкие, прочные и достаточно удобные в строительстве. Запуск линии по производству газобетона в небольшом городе может принести неплохой доход. С помощью этого общего калькулятора вы можете рассчитать окупаемость оборудования для вашего региона. поможет разработать бизнес-план и организовать свой бизнес по производству газобетона. Для принятия окончательного решения заказчик может сначала посетить малые предприятия и автоматизированные заводы различной производительности, успешно эксплуатирующие технику Строительных технологий Сибири с использованием государственного -современные технологии производства газобетона.

Сумма начальных вложений, необходимых для запуска производства газоблоков, зависит от ресурсов заказчика, а если вам необходимо получить оборудование для производства газобетона с минимальными начальными вложениями, есть возможность оформить лизинг или кредит.

72

72