Производство стеклопластиковой арматуры — УралАрмаПром

Звонок по России бесплатный

Компания «УралАрмаПром» — это

- Квалифицированные инженеры-проектировщики и специалисты отдела снабжения

- Производители с долголетним практическим опытом

- Профессиональные менеджеры, знающие свой товар и готовые проконсультировать по любому вопросу

В отличие от многих других компаний на рынке, мы сами производим свою продукцию, а не покупаем готовый товар для реализации. Только так мы можем быть уверены в качестве выпускаемой нами продукции, за которое мы готовы поручиться.

Своей главной целью наша компания поставила разработку и выпуск на рынок новых, инновационных, а порой даже революционных технологических решений, готовых сделать процесс строительства проще и быстрее, не потеряв при этом в качестве.

Работа на опережение — залог выполнения любого заказа

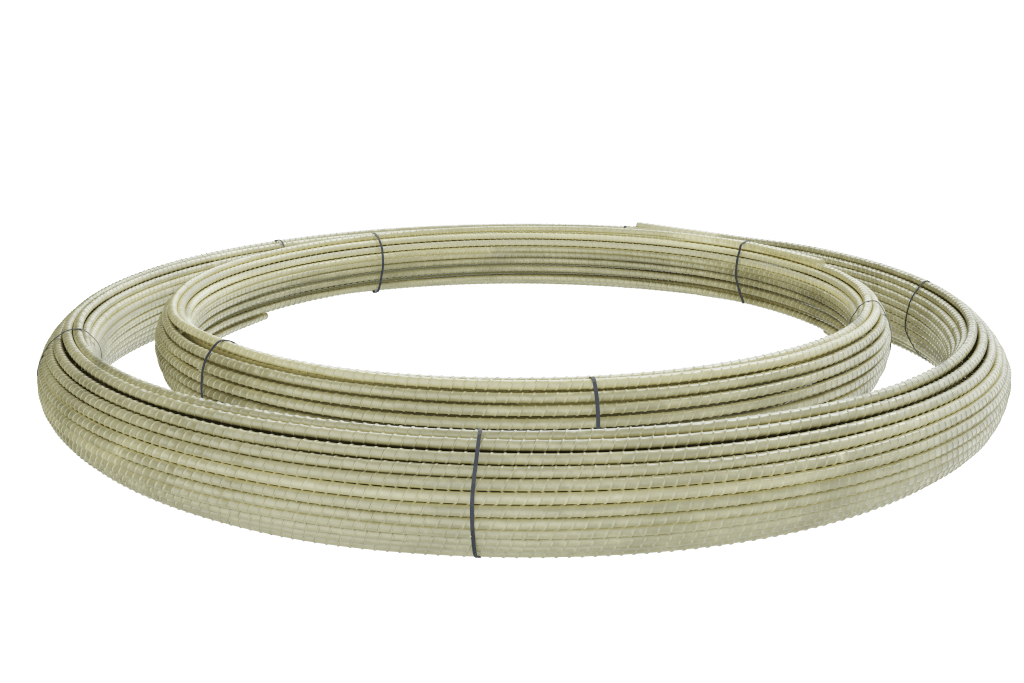

При нынешних производственных мощностях ежемесячный выпуск нашего предприятия превышает 1 800 000 погонных метров арматуры.

Развиваем наше производство

Расширяем нашу дилерскую сеть

Открываем новые склады

Cложный заказ — это вызов, который мы с радостью принимаем

Наше производство готово предложить не только широкий ассортимент стандартных типоразмеров арматуры, но и индивидуальные изделия под любой проект.

Такой подход приносит нашей компании хорошие плоды: производители стеклопластиковой арматуры ценят нас за надёжность и качество предоставляемого оборудования, дилерская сеть — за приемлемые цены и широкий ассортимент, застройщики — за высококачественные материалы.

Цены

Доставка

Обратная связь

Стать дилером

Стать поставщиком

Отправить образец бесплатно?

Мы вышлем Вам образец нашей продукции, чтобы вы могли оценить качество нашей арматуры!

Через 5 дней он будет у Вас!

Как оформить заказ?

Позвоните нам или нажимаете на кнопку заказать на сайте. После чего Наш сотрудник ответит на Ваш звонок или запрос. И поможет подобрать вам материал по оптимальной цене Так же на указанный Вами email адрес будет выслана счет и договор поставки. Фактом заключения договора является внесение предоплаты.

После чего Наш сотрудник ответит на Ваш звонок или запрос. И поможет подобрать вам материал по оптимальной цене Так же на указанный Вами email адрес будет выслана счет и договор поставки. Фактом заключения договора является внесение предоплаты.

Система оплаты

Вносите предоплату в размере 10% от стоимости композитной арматуры. Все платежи переводятся непосредственно на расчетный счет нашей компании, без комиссии. Оплатить можно как с банковской карты, так и через терминалы оплаты.

Отгрузка товара

После получения предоплаты, ваш заказ будет отправлен в очередь на отгрузку. Время ожидания композитной арматуры вместе с доставкой в Ваш город, как правило, не превышает 10 дней с момента внесения предоплаты. Перед отправкой, по запросу, мы можем выслать фото/видео вашей арматуры

Доставка

Композитная арматура будет отправлена на терминал склада в вашем городе. На указанный телефон придет смс с номером накладной по которой можно отследить где находится арматура. Оставшаяся сумма оплачивается при получении на терминале. По желанию можно заказать доставку на дом или загород

На указанный телефон придет смс с номером накладной по которой можно отследить где находится арматура. Оставшаяся сумма оплачивается при получении на терминале. По желанию можно заказать доставку на дом или загород

Частное домостроение г. Екатеринбург

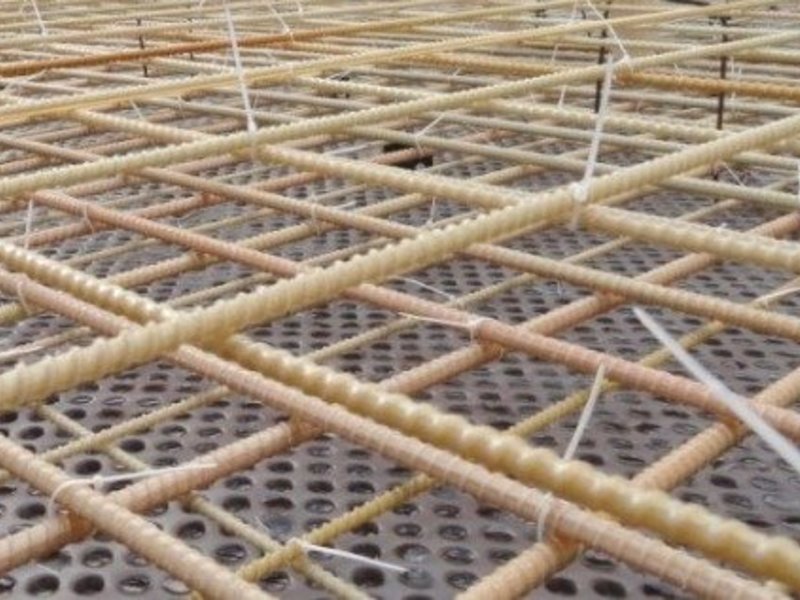

Плита основания двух этажного здания, диаметр 10 мм создания 2-х армокаркасов (верхнего и нижнего) с ячейкой 200*200 мм

Бизнес центр г. Москва

Плита основания 4-х этажного здания, диаметр 14-16 мм создания 2-х армокаркасов (верхнего и нижнего) с ячейкой 200*200 мм, площадью 700 м 2

Логистический центр г. Екатеринбург

Армирования полов склада стеклопластиковой арматурой 8 мм, размер ячейка 200*200 мм общей площадью 1 700 м2

Свинокомплекс в Башкортостане

Армирования фундамента стеклопластиковой арматурой диаметр 10-12 мм создания 2-х армокаркасов (верхнего и нижнего) с ячейкой 200*200 мм, площадью 2 800 м 2

Заливные полы для предприятия

Ячейка 200х200 общий объем арматурной связки — 70 000 метров, диаметр 12мм.

Автосалон г. Омск

Армирования стеклопластиковой арматурой диаметр 10-12 мм создания 2-х армокаркасов (верхнего и нижнего) с ячейкой 200*200 мм, площадью 2 450 м 2

Магазин Пятерочка г. Верхотурье

Армирования фундамента стеклопластиковой арматурой диаметр 10 мм создания 2-х армокаркасов (верхнего и нижнего) с ячейкой 200*200 мм, площадью 1 300 м 2

Агропромышленный комплекс г. Барнаул

Армирования фундамента стеклопластиковой арматурой диаметр 10 мм создания 2-х армокаркасов (верхнего и нижнего) с ячейкой 200*200 мм, площадью 4 900 м 2

Copyright © 2013 — 2022 ООО «УралАрмаПром»

создать интернет магазин — megagroup.ru, сайты с CMS

Некоторые факты о производстве композитной арматуры

Запатентованный состав стекла Advantex и способ его производства обеспечивает надежный эксплуатационный режим. Что происходит со стеклом Advantex и Е-стеклом после 4-часового пребывания в 5%-м растворе соляной кислоты при температуре 95°C.

| E-стекло | Стекло Advantex |

Снимки под микроскопом показывают, что Е-стекло начинает терять свою прочность и медленно растворяется по мере воздействия коррозионного агента на волокна. За счет свойств патентованного состава, стекло Advantex не получило каких-либо повреждений и сохранило прочность.

Факт 1. Использование ненадлежащего для применения в производстве композитной арматуры дешевого, не щелочестойкого ровинга различных «no name» производителей в основном Китайского происхождения, приводит к коррозии арматуры в щелочной среде бетона. Увеличение в объеме из-за разрыва структуры волокон, образования трещин и полостей — может доходить до 60%! Известно, что стекловолокно только на 70% состоит из химически стойкого силиката (Si), остальные 30% это другие химические вещества, вводимые в состав в зависимости от вида и назначения стекловолокна.

К сведению:

Типы стеклянных волокон

(взято из отчета МГУ им М.В.Ломоносова)

…»Все стеклянные волокна условно можно разделить на два больших класса: дешевые волокна общего применения и дорогостоящие волокна специального применения. Почти 90 % всех стеклянных волокон, которые выпускаются сегодня в мире это стекловолокно марки Е. Подробно требования к таким волокнам изложены в стандарте ASTM D578-98. Остальные 10% процентов – это волокна специального назначения. Большинство марок стекловолокна получили свое название благодаря своим специфическим свойствам:

-

Е (electrical) – низкой электрической проводимости;

- S (strength) – высокой прочности;

-

C (chemical) – высокой химической стойкости;

-

M (modulus) – высокой упругости;

-

А (alkali) –высокое содержание щелочных металлов, известково-натриевое стекло;

-

D (dielectric) – низкая диэлектрическая проницаемость;

-

AR (alkali resistant) – высокая щелочестойкость.

«

«

В основной своей массе, многие чудо производители (возникающие из ниоткуда и также исчезающие через год-два) производят арматуру из самого дешевого стеклоровинга! Для примера, можете изучить сайт ocvreinforcements точка com. На котором подробно рассказано про разницу их продукции и Е стекла, а также научные разработки и внедряемые технологии в производстве для совершенствования качества. Если вкратце, то серьезные разработки — требуют серьезных денег, а значит и сырье не будет стоить дешево, а банальное «копирование», коим славятся азиатские производители не подразумевает в себе каких либо технологических изысков.

Только оба показателя в комплексе щелочестойкость и повышенные физико-механические свойства дают на выходе продукт который можно назвать строительная композитная арматура, что не часто встретишь на Российском рынке! В остальных это просто стеклопластиковый стержень с рельефной поверхностью.

Нет, мы не говорим о том, что на рынке нет высокопрочного щелочестойкого волокна. Оно есть, только стоит дороже и как было сказано выше, покпают его только 10% от общего количества. Вот и чудо производители покупают что подешевле, а потом на рынке появляется арматура композитная, если ее так можно назвать, по 3 рубля за метр. А там уж кому как повезет.

Оно есть, только стоит дороже и как было сказано выше, покпают его только 10% от общего количества. Вот и чудо производители покупают что подешевле, а потом на рынке появляется арматура композитная, если ее так можно назвать, по 3 рубля за метр. А там уж кому как повезет.

НЕ ПОНЯТНО, ЗАЧЕМ ЭКОНОМИТЬ В УЩЕРБ КАЧЕСТВУ, ЕСЛИ ИТАК ОЧЕВИДНА ЭКОНОМИЯ ПО СРАВНЕНИЮ С МЕТАЛЛОМ. Ведь сложно купить ауди по цене жигулей, но почему-то многие думают, это должно быть именно так!

Факт 2. Только четкое соблюдение технологий производства стеклопластиковой арматуры позволит на выходе получить необходимые качественные показатели арматуры. В том числе четкое соблюдение температурного режима подготовки сырья и ее полимеризации. «Перебор» с химией (ускорителями) и т.д. — снижает затраты на производство. Но и РЕЗКО снижает качество готового продукта! Задача поддержания заданной температуры на всех циклах процесса производства, четкая дозировка химических компонентов — очень сложная и дорогостоящая, требующая наличия квалифицированного персонала (технологов, лаборантов и т. д.) Гораздо дешевле размешать все в ведре и выставить температуру на «глаз».

д.) Гораздо дешевле размешать все в ведре и выставить температуру на «глаз».

Факт 3. Базальтокомпозитная арматура на 20-30% прочнее стеклокомпозитной, но и дороже на 10-20%. Базальтовое волокно черного цвета и соответственно арматура также получается черного цвета.

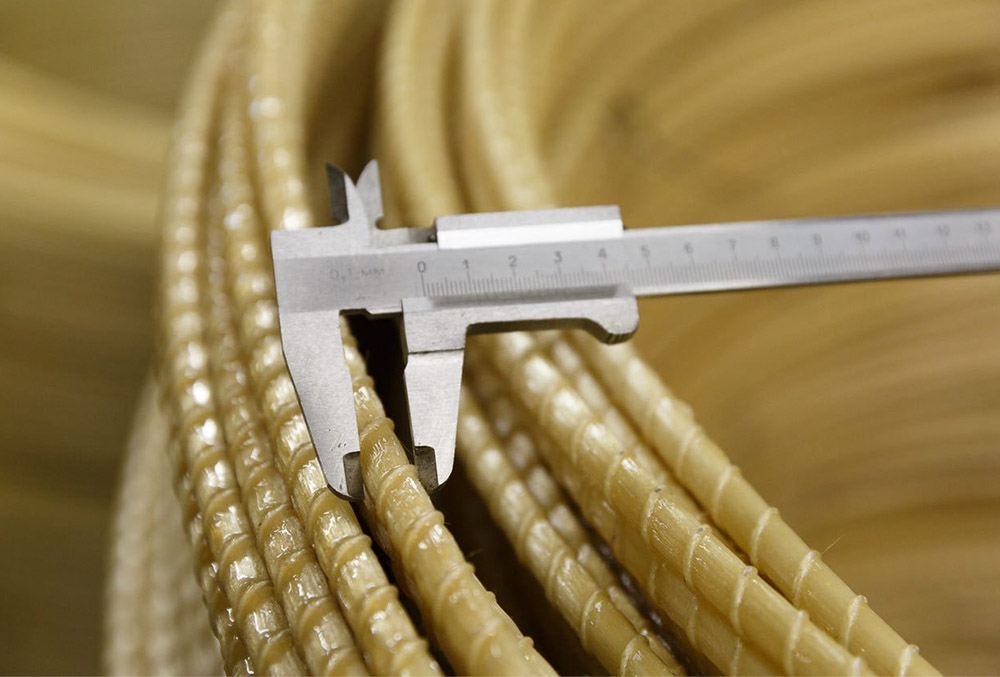

Факт 4. Известный факт, что чем выше рельефность арматурного стержня (чаще периодичность «витков» на арматурном стержне), тем выше сцепление с бетоном (т.н. вырыв из бетона). Применение стержня с низкой частотой периодичности должно иметь ряд ограничений в его применении. Расходы на придание частой периодичности профилю значительно выше. Визуально можно определить, просто сравнив периодичность профиля металлической раматуры с выбираемой вами арматурой.

Факт 5. Не секрет, что 80% продавцов композитной арматуры вводят Вас в заблуждение, попросту Вас обманывают! Например, выдают себя за производителей композитной арматуры, выдают себя за несуществующих юридических лиц (не зарегистрированных), подделывают документы на стеклопластиковую арматуру, показывают фотографии с чужих сайтов и выдают их за свои и так далее. И это меньшее зло, по сравнению с тем, что потребителю подсовывают продукцию откровенно низкого качества, не выдерживающей никакой критики и не отвечающей требованиям, предъявляемым к композитной арматуре указанной в ГОСТ 31938-2012. Но зато по более низкой цене!

И это меньшее зло, по сравнению с тем, что потребителю подсовывают продукцию откровенно низкого качества, не выдерживающей никакой критики и не отвечающей требованиям, предъявляемым к композитной арматуре указанной в ГОСТ 31938-2012. Но зато по более низкой цене!

Утверждение о том, что «ВСЯ КОМПОЗИТНАЯ АРМАТУРА — ОДИНАКОВА!» неверное утверждение! Мы вам выше попытались об это рассказать.

К сожалению, проверить качество композитной арматуры можно только в лабораторных условиях, а это для обычного потребителя весьма накладно. Простой совет, как обезопасить себя: просите у продавца паспорт качества на продукцию (должен обязательно быть на каждую партию), Сертификат (проверьте срок действия), Тех. Условия, Результаты лабораторных испытаний. Если ваша партия продукции большая, то потребуйте договор аренды или собственности на производственное помещение, выписку из ЕГРЮЛ, а также паспорта качества на сырье. Вся эта информация поможет Вам сделать вывод о надежности поставщика стеклопластиковой арматуры.

Как выбрать композитную стеклопластиковую арматуру

Композитная арматура – сравнительно недавно получивший признание в России материал. Для многих видов строительных работ она может выступать полноценной заменой металлу.

В современном строительстве всё большее внимание уделяется не только характеристикам материалов, но и сопутствующим критериям:

- вес;

- транспортные расходы;

- удобство монтажа;

- скорость выполнения работ;

- возможность механической обработки непосредственно на объекте.

Можно перечислить ещё ряд функциональных особенностей, в которых, без сомнения, выигрывают стержни из пластиковой арматуры.

Что представляет собой стеклопластиковая арматура

Это один из видов композитной арматуры, который представляет собой неметаллические стержни из волокон стеклопластика, пропитанные связующим полимерным составом. Главные плюсы стеклопластиковой арматуры в сравнении с металлической – малый вес и высокая прочность. Считается, что предел разрушающего воздействия стелопластика в 2,5 раза выше, чем у стали.

Считается, что предел разрушающего воздействия стелопластика в 2,5 раза выше, чем у стали.

Эти свойства обуславливают область применения стеклопластиковой арматуры. В первую очередь, ей отдают предпочтение при возведении конструкций во влажных средах. Также используется при малоэтажном и одноэтажном строительстве, для армирования фундамента, стен и стяжки пола, при возведении береговых укреплений.

Технологические моменты производства

Для застройщика обычно знание технологического процесса изготовления материала несущественно. Однако, в случае со стеклопластиковой арматурой, понимание технологии её производства позволяет выбрать материал достойного качества с наименьшими затратами.

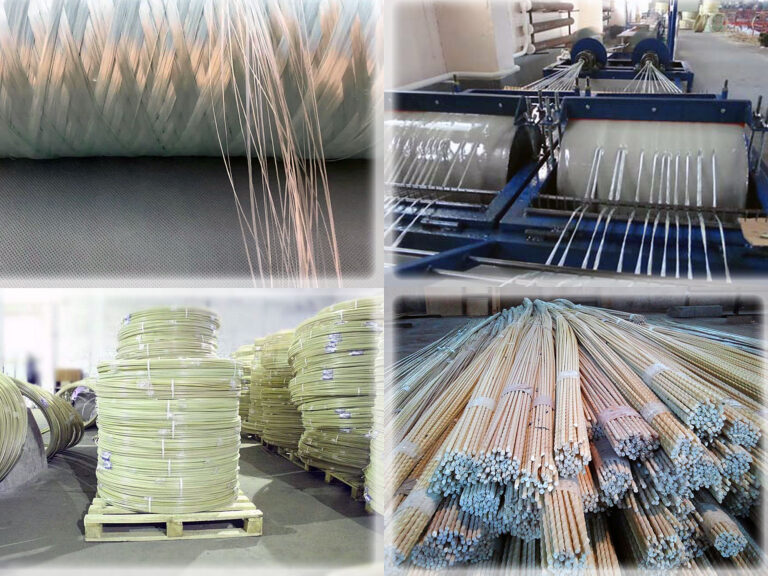

Основное материал в производстве СПА – стеклоровинг. Он представляет собой тонкие (до 20микрон) нити из стекловолокна.

Для застывания нитей в прочный стержень используются смолы, в основном эпоксидные и фенолоальдегидные. Для придания индивидуальных характеристик в изделия добавляются различные полимеры и реагенты, например:

- полиамид;

- полибензотиозол;

- дициандиамид;

- ацетон;

- спирты и другие компоненты.

Технология

Технологический процесс изготовления стеклопластиковой арматуры условно можно разделить на следующие этапы:

- Нити из стекловолокна нагреваются до необходимой температуры, затем пропитываются в смоле.

- Далее они формируются в единый пучок и протягиваются через фильеру заданного диаметра.

- Процесс полимеризации стержней проводится в туннельной печи при высокой температуре.

- Наружное покрытие (профиль) выполняется навивкой композитных волокон на стержень либо нанесением на его поверхность абразива мелкой фракции.

- После принудительного охлаждения и сушки пластиковая арматура сматывается в стандартные бухты либо нарезается на стержни нужной длины.

Стандарты, нормы и объективные недостатки материала

Доступность производства стала причиной массового контрафакта и откровенных грубых подделок СПА. Вторая причина появления на рынке стеклопластиковой арматуры «гаражного изготовления» – длительное отсутствие государственных стандартов.

Хотя в мире СПА изготавливается уже более 50 лет, в России относительное распространение материал получил лишь в начале этого века. Тогда же были разработаны первые технические рекомендации по применению изделий – ТР 013-1-04. Новый для страны материал позиционировался в этом документе как альтернатива стальной арматуре.

Одновременно в рекомендациях были обозначены слабые характеристики СПА при заложении изделий в монолитные бетонные конструкции. Сегодня в производстве и применении материала используется ГОСТ 31938-2012 и ряд иных норм и условий, и практически во всех указаны существующие объективные недостатки стеклопластиковой арматуры:

- Низкий модуль упругости СПА не гарантирует прочность монолитных перекрытий. Если всё же принято решение о применении именно композитной арматуры, то для этого необходимы тщательные расчёты нагрузок.

- Недостаточная термическая устойчивость. Распространителем огня пластиковая арматура быть не может – она относится к самозатухающим материалам.

Но при возникновении высоких температур конструкции с применением СПА резко теряют свои прочностные характеристики.

Но при возникновении высоких температур конструкции с применением СПА резко теряют свои прочностные характеристики. - Потеря прочности. Со временем полимерные связи в материале разрушаются – это происходит в результате процесса «старения» органики. Если изделия СПА подвергаются воздействию щелочных сред, то процесс «старения» резко ускоряется.

Останавливая выбор на стеклопластиковой арматуре учитывайте перечисленные объективные недостатки материала.

Какой диаметр арматуры вам нужен

Использование арматуры при возведении монолитных фундаментов, стен, перекрытий, столбов, колонн, иных конструкций должно соответствовать проектным решениям. Как правило, в проекте указаны все конкретные параметры закладываемой арматуры, в том числе и стеклопластиковой. Но для индивидуальных застройщиков можно предложить общие рекомендации, не как обязательное условие, а как минимально приемлемое решение.

Рекомендуемый номинальный диаметр стеклопластиковой арматуры в зависимости от вида и назначения строения

- Фундаментная лента забора – 4 мм.

- Хозяйственные и иные постройки не выше одного этажа, жилые дома, дачи не выше одного этажа, стяжки полов, отмостки, садовые дорожки, гибкие связи — 6 мм.

- Жилые дома, коттеджи, дачи в два этажа – 8 мм.

- Домашние бассейны и бытовые дворовые площадки — 10мм.

- Дорожное, промышленное, специальное строительство — от 12 до 45 мм.

Разумеется, использовать указанные рекомендации необходимо лишь в случаях, когда нет предпосылок для детального расчёта армирования конструкций.

Дефекты материала по ГОСТу

Каждый производитель обязан предоставить сертификат соответствия стеклопластиковой арматуры. При этом материал может соответствовать ТУ (техническим условиям) или ГОСТу (31938-2012).

В чем разница?

ТУ — технические условия — выпускаются самим производителем и, соответственно, все качественные характеристики производитель указывает на своё усмотрение. ГОСТ — это официальный документ, в котором прописаны требования, равные для всех производителей.

Согласно ГОСТ 31938 не допускаются следующие дефекты материала:

- Сколы.

- Расслаивание.

- Раковины.

- Задиры с порывом навивки.

- Вмятины от механического воздействия с повреждением волокон.

Как определить «на глаз», что стеклопластиковая арматура некачественная

Неоднородный цвет

Неоднородный цвет изделий (более тёмный) – это следствие передержки сырья в печи, которое случается либо в результате использования ненастроенного оборудования, либо в бесконтрольной погоне за повышением объёмов производимой продукции.

Качество намотки

Внимательный визуальный осмотр СПА перед покупкой – обязательное условие для застройщика, желающего приобрести качественный товар. Сколы, трещины, неравномерность навивки и распределения цвета, осыпающийся от прикосновения абразивный слой – всё это результат технологических нарушений. Последствия применения материала в таких случаях непредсказуемы, и лучше поискать продукцию другого производителя.

Пережженная композитная арматура

Иногда производитель осуществляет технологические замены расходников непосредственно в процессе производства. Это приводит к пережиганию изделий, проходящих полимеризацию в печи. В результате снижается качество СПА с непредсказуемыми последствиями применения бракованного материала. Внимательно осмотрите предлагаемые изделия в одной партии или бухте. При наличии следов пережога следует отказаться от покупки.

Другие дефекты

Есть ряд технологических нюансов, которые приводят к снижению качества СПА. Чаще всего это плохо отрегулированное оборудование, непрофессионализм исполнителей, погоня за количеством в ущерб качеству. Например, физико-химические характеристики арматуры не соответствуют декларированным в случае пережатия арматуры. Подобные дефекты выражены выпуклыми участками стержня между анкеровочными рёбрами. В результате такого технологического брака снижается адгезия прута и бетона, что уменьшает прочность монолитной конструкции.

Как не вестись на обман недобросовестных продавцов

К сожалению, случается, что продавцы пользуются неподготовленностью застройщиков, и продают заведомо недоброкачественный товар. Способов обмана много, расскажем о тех, которые встречаются чаще всего.

Несовпадение реального диаметра с заявленным

Потребителям при покупке стеклопластиковой арматуры стоит запомнить одно простое правило: диаметр прутков должен соответствовать декларируемой толщине по измерению ствола. Высота рёбер не учитывается.

Контрольные замеры проводятся с помощью штангенциркуля. При приобретении стеклопластиковой арматуры контрольное измерение производится совместно продавцом и покупателем.

Недобросовестные продавцы часто умышленно выдают арматуру, например, 7 мм толщиной за «восьмёрку». При покупке большого объема разница в цене будет существенна.

Окрашенная арматура

Некоторые производители окрашивают пластиковую арматуру с целью наглядной градации по размерам. В этом нет ничего страшного, это просто маркетинговый ход с целью привлечения внимания покупателя. Но если производитель выдает стеклопластиковую арматуру, окрашенную в чёрный цвет, за базальтовую, он совершает явные мошеннические действия.

В этом нет ничего страшного, это просто маркетинговый ход с целью привлечения внимания покупателя. Но если производитель выдает стеклопластиковую арматуру, окрашенную в чёрный цвет, за базальтовую, он совершает явные мошеннические действия.

Дело в том, что базальтовая арматура стоит вдвое дороже стеклопластиковой. Она производится из более дорогого базальтового волокна. И единственное внешнее отличие базальта от стеклопластика – черный цвет.

Определить контрафакт несложно, достаточно сделать надрез ножовкой (не болгаркой), и светлая сердцевина прута «расскажет» о подлоге.

И ещё один косвенный способ определения подделки – цена. Если продавцы предлагают «базальтовые» пруты всего лишь на 10-20 % дороже стеклопластиковых — речь идет о подделке. Настоящий «базальт» стоит вдвое дороже.

Нарушение технологии на производстве

Иногда производитель сознательно идёт на технологические нарушения с целью получения выгоды от увеличения объёмов производства:

- эксплуатирует оборудование без надлежащего профилактического ремонта и ухода;

- делает технологические замены дорогих расходных материалов на дешёвые;

- экономит на обучении специалистов;

- работа ведется в неприспособленных для организации производственного процесса помещениях.

Всё это звенья одной цепи, в результате которых получаются некачественные изделия, и происходит дискредитация материала в целом.

Выводы

Стеклопластиковая арматура как строительный материал постоянно совершенствуется и модернизируется. Опытные застройщики принимают решения об использовании стеклопластиковой арматуры, понимая все преимущества и недостатки материала.

Чтобы не разочароваться в качествах композитной арматуры, рекомендуем быть очень внимательными при покупке:

- проверить весь комплект документов, подтверждающих происхождение и качество изделий;

- осмотреть товар внешне;

- проконсультироваться с независимыми экспертами;

- при необходимости – заказать лабораторное исследование приобретаемого материала.

Надеемся, что наша статья поможет вам выбрать стеклопластиковую арматуру и построить надежное строение, которое простоит многие годы.

Армастек (Казахстан) – Производство композитных строительных материалов

ru

КОМПОЗИТНАЯ АРМАТУРА

ВЫГОДНАЯ ЗАМЕНА СТАЛЬНОЙ

Назад

Далее

НАША ПРОДУКЦИЯ

КОМПОЗИТНАЯ АРМАТУРА

СТЕКЛОПЛАСТИКОВАЯ

АРМАТУРА

Стеклопластиковая арматура успешно заменяет традиционную стальную арматуру во многих бетонных конструкциях.

ЗАКАЗАТЬ

БАЗАЛЬТОПЛАСТИКОВАЯ

АРМАТУРА

Базальтопластиковая арматура производится на основе базальтовых волокон и полимерных компонентов.

ЗАКАЗАТЬ

АРМАТУРА

С ПЕСЧАНЫМ ПОКРЫТИЕМ

Арматура с песчаным покрытием – одна из разновидностей неметаллической арматуры, песчаное покрытие повышает показатель адгезии.

ЗАКАЗАТЬ

КОМПОЗИТНАЯ СЕТКА

СТЕКЛОПЛАСТИКОВАЯ СЕТКА

Стеклопластиковая сетка – армирующий элемент, изготовленный из стержней разного сечения. Является отличной заменой металлической арматуры в промышленном, гражданском и дорожном строительстве. Не разрушаются от щелочей и влаги.

ЗАКАЗАТЬ

БАЗАЛЬТОПЛАСТИКОВАЯ СЕТКА

Базальтопластиковая сетка не подвержена коррозии. Является отличной заменой металлической арматуры в промышленном, гражданском и дорожном строительстве. Отличается практичностью и простотой монтажа.

Отличается практичностью и простотой монтажа.

ЗАКАЗАТЬ

БАЗАЛЬТОВАЯ СЕТКА

Сетка базальтовая применяется в гражданском и промышленном строительстве, в качестве кладочной и связевой сетки.

ЗАКАЗАТЬ

МАКРОФИБРА ПОЛИПРОПИЛЕНОВАЯ

СТРУКТУРНАЯ

Структурная макрофибра производится из уникального сырья. Структурная фактура материала позволят прочно сцепляться с бетоном, придавая ему прочность и устойчивость к износу, а также предотвращает трещины, увеличивая долговечность конструкции.

ЗАКАЗАТЬ

БАЗАЛЬТОВАЯ

МИКРОФИБРА

Короткие отрезки базальтового волокна, предназначенные для объемного дисперсного армирования бетона и других цементных или гипсовых систем в строительстве.

ЗАКАЗАТЬ

ОБОРУДОВАНИЕ

ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ

ПО ПРОИЗВОДСТВУ

КОМПОЗИТНОЙ АРМАТУРЫ

Оборудование по производству стеклопластиковой/базальтопластиковой арматуры диаметром от 2 до 30 мм, позволяет выпускать прутки с периодическим профилем или с посыпкой песком.

УЗНАТЬ ПОДРОБНЕЕ

ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ

ПО ПРОИЗВОДСТВУ

КОМПОЗИТНОЙ СЕТКИ

Оборудование предназначено для производства композитной сетки (как из стекловолокна, так и из базальтоволокна) шириной до 2 метров. Размер ячейки сетки – от 50 до 200 мм. Диаметр арматуры в сетке – от 2 до 6 мм.

УЗНАТЬ ПОДРОБНЕЕ

ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ

ПО ПРОИЗВОДСТВУ

ПОЛИПРОПИЛЕНОВОЙ ФИБРЫ

Оборудование позволяет изготавливать высококачественную фибру из полипропилена волнистой формы или с насечкой,

длиной от 20 до 70 мм.

УЗНАТЬ ПОДРОБНЕЕ

Сегодня компания «Армастек» является одним из самых крупных производителей композитной арматуры на территории России. Компания производит стеклопластиковую арматуру, сетку и полипропиленовую фибру по запатентованной технологии на собственных производственных площадках.

«Армастек» предлагает рынку аналог стальной арматуре, который превосходит металл по прочностным характеристикам – арматура из стекловолокна в 3 раза прочнее стали и устойчива к коррозии, что также обеспечивает долгий срок службы.

Деятельность фирмы началась в 2007 году, когда в строительстве преимущественно использовалась традиционная стальная арматура. За 14 лет с момента основания компания смогла реализовать продукцию для строительства сотен важных объектов.

«Армастек» является разработчиком уникальной технологии, имеет патенты на выпуск арматуры, сетки, полипропиленового волокна и оборудования для их производства. Композитная арматура «Армастек» имеет европейские сертификаты, благодаря которым компания имеет офисы продаж в более чем 15 странах и привлекает клиентов со всего мира. Продукция уже продается в США, Европе, Латинской Америке, Африке и Азии.

Наша компания является законным производителем, что гарантирует высокое качество продукции.

до 0 %

ДЕШЕВЛЕ

стальной арматуры

в 0 раз

стальной арматуры

по сравнению со стальной арматурой

в 0 раза

ПРОЧНЕЕ

стальной арматуры

КАК КУПИТЬ

КОНТАКТЫ

Адрес

Улица Федосеева, 27, Пермь, Пермский край, Россия

Телефон

+7(964)190-25-97

mmi@armastek. ru

ru

Остались вопросы?

Наши менеджеры ответят на них и помогут сделать вам

правильный выбор

ЗАДАТЬ ВОПРОС

Производство композитной арматуры в Краснодаре

Компания «Кубань Строй Композит» занимается производством одного из самых современных, перспективных и востребованных на строительном рынке материала — композитной стеклопластиковой арматуры, сетки и гибких связей. За счёт уникальных антикоррозионных, диэлектрических, антимагнитных и прочих физических и химических свойств, продукция производимая нашей компанией нашла широкое применение в различных отраслях народного хозяйства, таких как гражданское и частное домостроение, строительство дорог, мостов, портовых сооружений, набережных, бассейнов и т.п.

Наша продукция широко используется в сельском хозяйстве, приусадебных участках (парники, столбики, стойки…), используется в качестве каркасов при производстве деталей для автомобиле- и кораблестроения, производстве спортивного инвентаря и многих других сферах современного производства.

При производстве собственной продукции мы используем современное оборудование и только качественные Российские и импортные материалы, и конечно же золотые руки наших специалистов. Мы стараемся избегать не нужных издержек производства и непрофильных затрат, за счёт чего, стоимость нашей продукции удерживается на самом низком уровне при полном соответствии требованиям ГОСТ 31938-2012 .

У нас действует гибкая система скидок для покупателей нашей продукции и наших партнёров, беспроцентная рассрочка и бесплатное хранение приобретённой продукции.

Удобное месторасположение нашего предприятия и склада, позволят нашим клиентам оплатить и забрать продукцию в одном месте и в удобное время.

Для избежания лишних затрат, специалисты Компании «Кубань Строй Композит» проконсультируют Вас и помогут расчитать количество требуемой продукции.

Если вы решили приобрести стеклопластиковую арматуру или композитную сетку, и для вас важно качество приобретаемого товара, соответствие ГОСТ 31938-2012 и надёжность поставщика, тогда ваш выбор – это наша компания и производимая нами продукция.

При высоком качестве выпускаемой нами арматуры и сетки, мы стараемся удерживать цену на самом низком ценовом уровне, и тем самым помогаем нашим клиентам снизить себестоимость возводимых объектов, повысить их рыночную привлекательность и конкурентноспособность.

Низкий вес и маленький транспортный объём (нашу продукцию можно погрузить в багажник легкового автомобиля) снизят затраты на погрузку и доставку нашей продукции до места назначения.

Отличия стеклопластиковой арматуры от металлической

| Металлическая арматура | Композитная арматура | |

|---|---|---|

| Дороже, чем композитная арматура. | Цена | Стоимость композитной арматуры на 20-30% ниже металлической! |

| Ржавеет и разрушает бетон. | Подверженность коррозии | Не ржавеет! Бетон не разрушается. Конструкция прослужит долгие годы. |

Разрушается в щелочной среде (бетон — щелочь). | Стойкость к агрессивным средам | Композитная арматура устойчива к щелочной среде (такую среду создает бетон). |

| Уступает в прочности композитной арматуре. | Прочность на разрыв | Композитная арматура прочнее металлической в ТРИ раза (на разрыв), что подтверждено документально. |

| Очень тяжелая. Придется потратиться на транспортировку и такелажные работу (погрузку — разгрузку). | Вес и транспортировка | Композитная арматура очень легкая! На фундамент для дачного домика — вы можете увезти арматуру на велосипеде или в багажнике легкового автомобиля! |

| Требует специальный вязальный инснтрумент или сварку. В одиночку с металлом не справиться. | Простота монтажа | Не требует специального инструмента. С монтажом композитной артматуры справится один человек. |

| Высокая теплопроводность. Отлично пропускает как тепло, так и холод | Энергоэффективность | Не проводит тепло! Теплопроводность в 100! раз ниже чем у металлической. Не может быть «мостиком» холода. Не может быть «мостиком» холода. |

| При изменении температуры расширяется и сжимается, тем самым вызывая разрушение бетона | Стойкость к экстремальным температурам | Не теряет своих свойств под воздействие экстремальных температур. Не расширяется, а значит не разрушает бетон. |

| Подходит для высоконагруженных конструкций. | Высоконагруженные конструкции | Использование композитной арматуры не рекомендуется для высоконагруженных конструкций. |

| Препятствует распространению радиоволн. | Радиопрозрачность | Абсолютно проницаема для радиоволн — не создает экранирующего эффекта. Это свойство используют в строительстве военных и авиационных объектов, медицинских зданий и сооружений. |

| Подвержена действию магнитных полей. | Диамагнитность | Не изменяет своих прочностных и других характеристик под воздействием магнитных полей. |

| Пропускает эл. ток. Может накапливать электростатическую энергию. | Диэлектричность | Не проводит электрический ток и не накапливает электростатическую энергию. |

Это бесплатно и займет всего несколько минут!

Фотографии нашей арматуры

Производитель композитной арматуры (Украина) — Arvit

Производственная компания «Торгпромконтракт» – производитель композитной арматуры. Украина, ближние зарубежья – география нашей деятельности.

Производитель композитной арматуры компания «Торгпромконтракт» – это юридическое лицо, деятельность которого направлена на изготовление, используемого в строительстве, экономически необходимого продукта.

Мы обладаем только лучшими производственными показателями, благодаря которым наш неметаллический стержень ТМ «Arvit» получил наивысшую оценку от потребителя. Только у нас:

- современная технология производства;

- новейшее, модернизированное оборудование;

- высококвалифицированные, с большим опытом работы специалисты;

- сертифицированный, подлинный материал;

- строгое соблюдение производственных ГОСТов и стандартов;

- кратчайший срок исполнения заказа;

- индивидуальный подход к каждому клиенту;

- приемлемая цена.

Наша компания, как производитель композитной арматуры, предложит Вам только самые выгодные условия для сотрудничества. Воспользоваться нашими услугами европейского уровня качества очень просто. Для этого необходимо связаться с нашими специалистами по одному из номеров телефонов: +38 (056) 372-51-52, +38 (067) 560-88-44, +38 (067) 326-71-72, +38 (050) 472-71-72, +38 (050) 460-88-44 или по адресу электронной почты [email protected].

Кроме того, в рамках рабочего времени, Вы сможете нанести личный визит по адресу: Украина, г. Днепр, ул. Литейная, 2 Б, оф. 1, и самостоятельно оценить наши производственные масштабы.

Наша компания находится в непрерывном развитии, поиске современных решений, а квалифицированные специалисты постоянно совершенствуются, испытывают новые образцы, чтобы предложить своим клиентам усовершенствованные материалы для строительства. Стремительно развивающийся строительный рынок Украины, ближнего зарубежья только способствует этому и стимулирует нахождению новых рынков сбыта нашей продукции.

На сегодняшний день наблюдается тенденция к использованию экологичных материалов даже при строительстве зданий, сооружений, не забывая при этом о таком факторе, как энергоэффективность. Отметим, что при строительстве нашего предприятия мы применяли передовые технологии, которые уже были испытаны мировыми производителями на протяжении многих лет.

В процессе производства композитной арматуры применяется метод пултрузии. Используя его, удается добиться идеального баланса в автоматизации производства с минимальными потерями исходного сырья. Это помогает получать прутья высокого уровня качества.

Мы используем только лучшие исходные материалы, лучших мировых производителей, в частности, это касается ровингов. Специалистами нашего логистического отдела выстраиваются долгосрочные отношения с мировыми поставщиками, что позволяет говорить о нашей компании, как об одном из лидеров на рынке композитных материалов.

Мы следим за качеством своей продукции, проводим ее тестирование на каждом этапе производственного процесса, а также готового сырья. Тщательный контроль позволяет не допустить попадания к конечному покупателю некачественной продукции.

Тщательный контроль позволяет не допустить попадания к конечному покупателю некачественной продукции.

Виды композита, основные характеристики

Вы спросите: «Почему именно композит?». Все очень просто. Это двухкомпонентный материал, что представлен на современном строительном рынке в двух видах:

| Вид | Краткое описание |

| Стеклопластиковый (АСП) | Появился на рынке одним из первых. Из названия становится понятным, что при производстве стеклопластиковой арматуры используется стекловолокно. Оно придает прочность изделиям, при этом готовые прутья довольно легки, с высокой коррозийной стойкостью. В качестве связующего элемента выступают термореактивные смолы. Если сравнивать АСП с металлической арматурой, то она обладает высоким пределом разрушающего воздействия – практически в 2,5 раза больше металлического аналога. |

| Базальтопластиковый (АБП) | Базальтовое волокно, применяемое при производстве АБП, позволяет добиться высокой стойкости к различным агрессивным средам. Оно, как и АСП, имеет высокую огнестойкость. Однако показатель жаропрочности у представленных двух вариантов (АСП, АБП) практически одинаков – выше 160 °С вряд ли выдержат. Это необходимо учитывать при проектировании объектов. Оно, как и АСП, имеет высокую огнестойкость. Однако показатель жаропрочности у представленных двух вариантов (АСП, АБП) практически одинаков – выше 160 °С вряд ли выдержат. Это необходимо учитывать при проектировании объектов. |

Его состав позволяет получить продукцию с наивысшими качественными показателями, среди которых необходимо указать на следующие:

- Низкий удельный вес в сравнении с металлической.

- Высокая удельная прочность. Тестирования композитных материалов «на разрыв» показали, что они примерно в 3 раза прочнее стальных аналогов.

- Обладают высокой прочностью при сгибе и растяжении (в пределе 1000 Мпа).

- Значимая коррозийная стойкость. Данный показатель имеет одно из важных значений при обустройстве фундамента зданий. Им практически не страшны агрессивные среды, щелочи, чего нельзя сказать о дорогостоящих строительных материалах из нержавеющей стали.

- Низкая электро- и теплопроводность, что способствует повышению энергоэффективности каждого возводимого объекта.

- Хорошая транспортабельность и удобная сохранность.

- Высокий уровень экологичности, долговечности, радиопрозрачности, пр.

Сфера применения композитной арматуры

Сфера применения такого рода материала очень широка. Именно вышеперечисленные технические характеристики позволяют использовать его в:

- жилищно-гражданском строительстве;

- промышленном и сельскохозяйственном строительстве;

- дорожном строительстве всех видов;

- строительстве мостов и различного гидросооружения;

- судностроительстве;

- машиностроительстве;

- процессе изготовления габинов и т.д.

Как видите, заинтересованность как строительных компаний, так и фирм производителей в абсолютно инертном материале относительно коррозийного воздействия, не утративши при этом хорошего уровня прочности и срока эксплуатации, дало впечатляющий результат в области качественного армирования конструкций.

Большое количество исследований и многолетняя практика касательно применения стеклопластикового волокна во многих странах мира позволили получить хорошого состава композитный каркас уже к средине XX века.

За очень небольшой промежуток времени, этот композитный материал значительно отодвинул арматуру из всех видов сырья на задний план. Это говорит о сознательном выборе потребителя, который помог ему осуществить отечественный производитель композитной арматуры – компания «Торгпромконтракт».

Leaders in Aerospace, Automotive, Energy, Construction & Sporting Goods

ЛОНДОН, 10 сентября 2014 г. /PRNewswire/ — Reportbuyer.com добавил новый отчет об исследовании рынка:

Топ-16 углепластиков (CFRP) Композитные компании 2014: лидеры в аэрокосмической, автомобильной, энергетической, строительной и спортивной отраслях

https://www.reportbuyer.com/product/2360611/Top-16-Carbon-Fibre-Reinforced-Plastic-CFRP-Composites-Companies -2014-Leaders-in-Aerospace-Automotive-Energy-Construction—Sporting-Goods.html

Подробности отчета

Рынок композитов из углеродного волокна в ближайшем будущем продемонстрирует сильный рост во многих отраслях промышленности и областях применения. Композиты из углеродного волокна представляют собой высококонкурентный рынок с множеством компаний, конкурирующих за долю рынка на сильно фрагментированном рынке, где ни одна компания не занимает доминирующего положения.

Композиты из углеродного волокна представляют собой высококонкурентный рынок с множеством компаний, конкурирующих за долю рынка на сильно фрагментированном рынке, где ни одна компания не занимает доминирующего положения.

Крупнейшие игроки на рынке композитов из углеродного волокна в целом включают Hexcel, Cytec, Toray и Teijin. Однако эти компании ни в коем случае не имеют значительно большую долю, чем другие ведущие композитные компании, поскольку рынок характеризуется высокой степенью фрагментации. Рынок композитов является очень специализированным рынком, и большинство компаний производят композиты одного типа. Cytec, например, специализируется только на углеродном волокне. Однако некоторые крупные мировые компании производят более одного композита. Ярким примером является компания Teijin, производящая не только арамидное волокно, но и углеродное волокно.

Что еще более важно, многие из этих компаний являются важными игроками на рынке композитов благодаря своим инновациям и новаторским подходам. Большинство из этих компаний вкладывают значительные средства в исследования и разработки, а также в поиск новых способов применения композитов. Visiongain считает, что эта тенденция приведет к увеличению размера углеродного волокна, а также общего рынка композитов в следующем десятилетии.

Большинство из этих компаний вкладывают значительные средства в исследования и разработки, а также в поиск новых способов применения композитов. Visiongain считает, что эта тенденция приведет к увеличению размера углеродного волокна, а также общего рынка композитов в следующем десятилетии.

Почему вам следует покупать 16 крупнейших компаний, производящих композиты из армированного углеродным волокном пластика (CFRP) в 2014 году: лидеры в аэрокосмической, автомобильной, энергетической, строительной и спортивной отраслях

Каково будущее рынка композитов из углеродного волокна? Всеобъемлющий отчет Visiongain содержит конкурентный анализ, в котором содержатся убедительные выводы, полезные для вашего анализа, и иллюстрируются новые возможности и потенциальные источники дохода, помогающие вам оставаться конкурентоспособными. Этот окончательный отчет поможет вам принять решение и направить вашу будущую бизнес-стратегию.

Что дает этот 104-страничный отчет?

• Четкое рыночное позиционирование ведущих компаний по производству композитов из углеродного волокна

— Топ-16 компаний, производящих композиты из углеродного волокна, по выручке и доле рынка, %

• Наш отчет содержит 76 таблиц, диаграмм и графиков.

— Позвольте нашим аналитикам представить вам тщательную оценку текущего анализа и перспектив ведущих композитных компаний.

• Узнайте, что думают лидеры отрасли, прочитав наши эксклюзивные интервью с экспертами.

— Phillipe Bekaert, Johns Manville: является одним из крупнейших производителей стекловолокна в США для строительных целей, и они предлагают свои взгляды на конкуренцию между стекловолокном и углеродным волокном.

— Томас Вегман, DSM Composite Resins: глобальная научная компания, занимающаяся вопросами здоровья, питания и материалов. DSM предлагает инновационные решения на таких рынках, как пищевые продукты и пищевые добавки, средства личной гигиены, корма, медицинские приборы, автомобили, краски, электротехника и электроника, средства защиты жизни, альтернативные источники энергии и материалы на биологической основе.

• Изучите факторы, влияющие на разработчиков продуктов и всех участников цепочки создания стоимости. Узнайте о силах, влияющих на динамику рынка.

— Изучите сильные и слабые стороны, возможности и угрозы (SWOT), влияющие на развитие отрасли и продуктов. Узнайте, каковы настоящие и будущие перспективы бизнеса. Узнайте о следующих критических проблемах для бизнеса —

— Стратегия исследований и разработок (НИОКР)

— Технологические проблемы и ограничения.

— Динамика спроса и предложения

— Повышение специализации ведущих игроков

— Повышение качества продукции

• Профили ведущих компаний в отрасли композитов

— В нашем отчете представлены компании с наибольшим потенциалом. В частности, изучение и анализ деятельности этих компаний: посмотрите, где будет ожидаемая прибыль. Ознакомьтесь с оценкой visiongain перспектив существующих конкурентов, растущих компаний и новых участников рынка. Наша работа объясняет этот потенциал, помогая вам оставаться впереди. Получите полное представление о конкурентной среде с профилями 16 ведущих компаний, производящих композиты из углеродного волокна, изучая их доходы, долю рынка, конкурентное позиционирование, возможности, портфели продуктов, деятельность в области исследований и разработок, услуги, фокус, стратегии, деятельность по слияниям и поглощениям и перспективы на будущее.

— AKSA

— Crosby Composites

— Cytec

— Formosa Plastics Corporation

— GKN

— Gurit

— Hexcel

— Mitsubishi Plastics

— Mitsubishi Rayon

— Nippon Graphite Fiber Corporation

— Plasan SGL5 Teij Carbon Composites

-0

— TenCate

— Toray

— Zoltek

Откройте для себя Информация, которой нет больше нигде в этой независимой оценке рынка углепластиковых композитов , Отчет по строительству и спортивным товарам содержит беспристрастный анализ сектора композитов. Благодаря независимой бизнес-аналитике, которую можно найти только в нашей работе, вы обнаружите, где есть перспективы для получения прибыли. В частности, наше новое исследование дает вам ключевые стратегические преимущества: наш информированный, независимый и объективный анализ, эксклюзивные интервью и раскрывающие профили компаний обеспечат вам необходимое преимущество, позволив вам опередить своих конкурентов.

Почему стоит выбрать бизнес-аналитику Visiongain?

Все более разнообразный охват секторов Visiongain укрепляет наш исследовательский портфель. Растущая межотраслевая конвергенция ключевых вертикалей и взаимодействие меняющих правила игры технологий в ранее не связанных между собой отраслях создают новые синергии, в результате чего у вас появляются новые возможности для бизнеса.

Растущая межотраслевая конвергенция ключевых вертикалей и взаимодействие меняющих правила игры технологий в ранее не связанных между собой отраслях создают новые синергии, в результате чего у вас появляются новые возможности для бизнеса.

Таким образом, команда Visiongain, состоящая из штатных аналитиков, базирующихся в Лондоне, предлагает обширные знания и опыт для обоснования ваших стратегических бизнес-решений. Позвольте VisionGain направлять вас.

Как 16 ведущих компаний по производству композитов из углеродного волокна (CFRP) в 2014 году: лидеры в аэрокосмической, автомобильной, энергетической, строительной и спортивной отраслях могут вам помочь

Отчет Visiongain предназначен для всех, кому требуется анализ рынка композитов из углеродного волокна. Вы узнаете рыночные прогнозы, технологические тенденции, прогнозы и мнения экспертов, предоставляя вам независимый анализ, полученный в результате наших обширных первичных и вторичных исследований. Только купив этот отчет, вы получите эту важную бизнес-аналитику, показывающую, где вероятен рост доходов и где находятся прибыльные потенциальные рыночные перспективы. Не упустите эту ключевую возможность получить конкурентное преимущество.

Не упустите эту ключевую возможность получить конкурентное преимущество.

Не отставайте от своих конкурентов, не упускайте из виду важные деловые возможности или теряйте влияние в отрасли. В нашем новом отчете вы найдете прогнозы на 2014–2024 годы на глобальном, субрыночном и национальном уровнях. В отчете также оцениваются технологии, конкурентные силы и ожидаемые разработки продуктов. Читайте дальше, чтобы узнать о перспективах сектора композитов и узнать, каковы его будущие рыночные перспективы.

1. Обзор отчета

1.1 Обзор ведущих мировых компаний, производящих композиты из углеродного волокна

1.2 Почему вы должны прочитать этот отчет

1.3 Как этот отчет дает ответы

1.4 Ключевые вопросы, на которые отвечает этот аналитический отчет, включают:

1.5 Для кого этот отчет?

1.6 Методология

1.7 Часто задаваемые вопросы (FAQ)

1.8 Связанные отчеты Visiongain

1.9 О компании Visiongain

2. Введение в рынок композитов из углеродного волокна

2. 1 Что такое композиты?

1 Что такое композиты?

2.2 Использование композитов

2.2.1 Использование волокон в композитах

2.3 Полимеры, армированные углеродным волокном (GFRP)

2.4 Композитная промышленность

3. Топ-16 компаний, производящих композиты из углеродного волокна, обзор 2014

3.1 Обзор рынка композитов из углеродного волокна

3.2

4. 16 лучших компаний по производству композитов из углеродного волокна, 2014 г.0015 4.3.2 Обзор и новости Cytec Polycomp

4.4 Formosa Plastics Corporation

4.5 GKN

4.5.1 Обзор GKN, операции и местонахождение

4.5.2 Обзор GKN и новости

4.6 Gurit

4.6.1 Обзор Gurit, операции и расположение 4.6015 .2 Gurit Outlook и новости

4.7 Hexcel

4.7.1 Обзор Hexcel, операции и расположение

4.7.2 Hexcel Outlook и новости

4.8 Район Мицубиси

4.8.1 Обзор района Мицубиси, операции и расположение

4.8.2 Mitsubishi Rayon Outlook & News

4.9 Mitsubishi Plastics

4. 9.1 Mitsubishi Plastics Обзор, деятельность и расположение

9.1 Mitsubishi Plastics Обзор, деятельность и расположение

4.9.2 Mitsubishi Plastics Outlook и новости

4.10 Nippon Graphite Fiber Corporation

4.10.1 Nippon Graphite Fiber Corporation Обзор и Операции и местонахождение

4.10.2 Nippon Graphite Corporation Обзор и новости

4.11 Plasan Carbon Composites

4.12 SGL Group

4.12.1 SGL Group Обзор, деятельность и местонахождение

4.12.2 Обзор и новости SGL Group

4.13 Teijin

4.13.1 Обзор, операции и расположение Teijin

4.13.2 Обзор и новости Teijin

4.14 TenCate

4.14.1 Обзор TenCate, операции и расположение

4.14.2 TenCate Новости

4.15 Toray

4.15.1 Обзор, операции и расположение Toray

4.15.2 Обзор Toray и новости

4.16 Zoltek

4.16.1 Обзор Zoltek, операции и расположение

4.16.2 Обзор и новости Zoltek

5. SWOT-анализ рынка композитов из углеродного волокна

6. Мнение эксперта

6.1 Эксперт – Филипп Бекарт, менеджер по маркетингу и коммуникациям инженерных продуктов, Европа – Johns Manville

6. 1.1 Что является ключевым Тенденции и события в индустрии композитов?

1.1 Что является ключевым Тенденции и события в индустрии композитов?

6.1.2 В прошлом аэрокосмическая промышленность была одним из крупнейших рынков композитов, а в последнее время рынок энергетических композитов демонстрирует хорошие результаты. Могли бы вы сказать, что нет других рынков, которые будут способствовать развитию рынка композитов в будущем?

6.1.3 Что бы вы сказали об основных преимуществах стекловолокна перед углеродным волокном на рынке ветроэнергетики? Это в основном вопрос стоимости?

6.1.4 Если бы углеродное волокно стало дешевле, увидели бы вы, что оно намного больше вытеснит стекловолокно на рынке ветроэнергетики?

6.1.5 Как вы думаете, почему композиты используются вместо более традиционных материалов?

6.1.6 В ближайшие 10 лет, какой географический регион, по вашему мнению, будет иметь самый высокий уровень роста на рынке композитов?

6.1.7 Можно ли сказать, что конкуренция на рынке композитов высока?

6.1.8 Считаете ли вы, что текущие производственные мощности для композитов смогут удовлетворить будущий спрос на композиты?

6. 1.9 Какой регион, по вашему мнению, лидирует на рынке композитов с точки зрения инноваций?

1.9 Какой регион, по вашему мнению, лидирует на рынке композитов с точки зрения инноваций?

6.1.10 С точки зрения общего размера рынка Вы бы сказали, что Северная Америка является крупнейшим рынком для композитов?

6.1.11 Что, по вашему мнению, является ограничениями рынка композитов?

6.1.12 В каком географическом регионе Johns Manville наблюдается наибольший рост?

6.2 Эксперт – Томас Вегман, менеджер по маркетингу и внешним коммуникациям, DSM

6.2.1 Что бы вы сказали о ключевых тенденциях и разработках в индустрии композитов прямо сейчас?

6.2.2 В недавнем прошлом большая часть спроса на композиты исходила от аэрокосмической промышленности, в последнее время спрос на композиты в энергетическом секторе вырос и должен превзойти аэрокосмическую промышленность. Как вы думаете, эта тенденция сохранится?

6.2.3 Можно ли сказать, что объем углеродного волокна в ветроэнергетике увеличивается по сравнению со стекловолокном?

6.2.4 Видите ли вы потенциал роста использования углеродного волокна в ветроэнергетике в будущем?

6. 2.5 Каковы, по вашему мнению, основные преимущества стекловолокна по сравнению с углеродным волокном в ветроэнергетике? В основном это вопрос стоимости?

2.5 Каковы, по вашему мнению, основные преимущества стекловолокна по сравнению с углеродным волокном в ветроэнергетике? В основном это вопрос стоимости?

6.2.6 Как вы думаете, почему композиты используются вместо более традиционных материалов, таких как металлы?

6.2.7 Как бы вы оценили рынок арамидного волокна?

6.2.8 В каком географическом регионе в ближайшие 10 лет вы увидите самый высокий уровень роста рынка композитных материалов?

6.2.9 Вы бы сказали, что конкуренция на рынке композитов интенсивна или рынок имеет более монополистическую структуру?

6.2.10 Считаете ли вы, что текущие производственные мощности для композитов смогут удовлетворить будущий спрос на композиты?

6.2.11 Считаете ли вы, что композиты будут производиться по достаточно низким ценам в будущем, чтобы они могли заменить многие металлические изделия, которые используются в настоящее время?

6.2.12 Считаете ли вы, что необходимо сделать больше для разработки отраслевых стандартов для обеспечения более высокого уровня доверия к композитам? Нефтегазовая промышленность?

6. 2.13 Каковы ограничения и препятствия на рынке композитов?

2.13 Каковы ограничения и препятствия на рынке композитов?

6.2.14 Считаете ли вы, что вероятность отказа композитов выше, чем у материалов конкурентов?

6.2.15 Кто, по вашему мнению, лидирует на рынке композитов?

6.2.16 Вы бы сказали, что конкретный рынок движет вперед рынок композитов, или вы сказали бы, что это увеличение спроса на всех рынках композитов?

7. Заключение

7.1 16 ведущих компаний на рынке композитов из углеродного волокна

8. Глоссарий. 2014 г. (общий доход в млрд долл. США, доход сектора в млн долл. США, первичный сектор, штаб-квартира, тикер, веб-сайт)

Таблица 4.2 Обзор Crosby Composites за 2014 г. (общий доход в млрд долл. США, доход сектора в млн долл. США, первичный сектор, штаб-квартира, тикер, веб-сайт) Таблица

4.3 Обзор Cytec за 2014 г. (общий доход, млрд долл. США, доход сектора, млн долл. США, первичный сектор, штаб-квартира, бегущая строка, веб-сайт)

Таблица 4.4 Обзор Formosa Plastics Corporation за 2014 г. (общий доход в млрд долл. США, доход сектора в млн долл. США, первичный сектор, штаб-квартира, тикер, веб-сайт)

(общий доход в млрд долл. США, доход сектора в млн долл. США, первичный сектор, штаб-квартира, тикер, веб-сайт)

Таблица 4.5 Формоза: подразделение компании и линейки продуктов, 2014 г.

млрд, доход сектора, млн долл. США, первичный сектор, штаб-квартира, тикер, веб-сайт)

Доход в млрд долл. США, Доход сектора в млн долл. США, первичный сектор, штаб-квартира, тикер, веб-сайт)

Таблица 4.9 Hexcel Подробное описание композитных материалов и конечного использования продуктов

Таблица 4.10 Hexcel Подробное описание инженерных продуктов и конечного использования продуктов

Таблица 4.11 Обзор района Мицубиси за 2014 г. Бегущая строка, веб-сайт)

Таблица 4.12 Обзор Mitsubishi Plastics за 2014 год (общая выручка в млрд долл. США, выручка по сектору в млн долл. США, первичный сектор, штаб-квартира, бегущая строка, веб-сайт)

Таблица 4.13 Mitsubishi Plastics: подразделения компании и линейки продуктов, 2014 г.

Таблица 4.14 Обзор Nippon Graphite Fiber Corporation за 2014 г. (общий доход в млрд долл. США, доход от сектора в млн долл. США, первичный сектор, штаб-квартира, тикер, веб-сайт) , штаб-квартира, тикер, веб-сайт)

(общий доход в млрд долл. США, доход от сектора в млн долл. США, первичный сектор, штаб-квартира, тикер, веб-сайт) , штаб-квартира, тикер, веб-сайт)

Таблица 4.16 Обзор группы SGL за 2014 г. (общий доход в млрд долл. США, доход в секторе в млн долл. США, первичный сектор, штаб-квартира, тикер, веб-сайт)

Таблица 4.17 Обзор Teijin за 2014 г. (общий доход в млрд долл. США, доход в секторе в млн долл. США) , первичный сектор, штаб-квартира, бегущая строка, веб-сайт)

Таблица 4.18 Обзор TenCate за 2014 г. (общий доход в млрд долл. США, доход от сектора в млн долл. США, первичный сектор, штаб-квартира, тикер, веб-сайт)

Таблица 4.19 TenCate: подразделения компании и линейки продуктов, 2014 г. Доход сектора $млн, первичный сектор, штаб-квартира, тикер, веб-сайт)

Таблица 4.21 Toray: подразделение компании и линейки продуктов, 2014 г.

веб-сайт)

Таблица 4.23 Zoltek: подразделения компании и линейки продуктов, 2014 г.

Список рисунков

Рисунок 3. 1. 16 ведущих компаний по производству композитных материалов из углеродного волокна в 2013 г. (доля рынка, %)

1. 16 ведущих компаний по производству композитных материалов из углеродного волокна в 2013 г. (доля рынка, %)

Рисунок 4.1. Доля рынка углеродного волокна AKSA, 2014 г. (%)

Рисунок 4.3. Доля рынка углеродного волокна Cytec в 2014 г. (%)

Рисунок 4.4. Структура продаж Cytec по типам технологий в 2013 г. (%)

)

Рисунок 4.7. Структура продаж Cytec по технологиям и географическим регионам, 2013 г. (%)

Бизнес-подразделение, 2013 г. (%)

Рисунок 4.11. Распределение чистых продаж GKN по географическим регионам, 2013 г. (%)

Рисунок 4.12. Топ-10 глобальных клиентов GKN по чистым продажам, 2013 г. (%)

0015 Рисунок 4.14. Структура продаж трансмиссий GKN по регионам, 2013 г. (%)

Рисунок 4.15. Доля рынка углеродного волокна Gurit в 2014 г. (%)

за 2012 г. (%)

Рисунок 4.18. Структура чистых продаж Gurit по географическим регионам, 2013 г. (%)

Рисунок 4.19. Доля рынка углеродного волокна Hexcel в 2014 г. (%)

Структура чистой выручки от продаж в 2013 г. (%)

(%)

Рисунок 4.22. Распределение чистых продаж Hexcel по географии (местоположение производства) 2013 (%)

Рисунок 4.25 Доля рынка углеродного волокна Mitsubishi Rayon в 2014 г. (%)

Рисунок 4.26 Доля рынка углеродного волокна Mitsubishi Plastics в 2014 г. (%)

Рисунок 4.27 Доля рынка углеродного волокна Nippon Graphite Fiber Corporation в 2014 г. (%)

Рисунок 4.28 Углеродные композиты Plasan Доля рынка в 2014 г. (%)

Рисунок 4.29 Доля рынка углеродного волокна SGL Group в 2014 г. (%)

Рисунок 4.30 Распределение чистых продаж SGL по бизнес-сегментам в 2013 г. (%)

Рисунок 4.31 Распределение чистых продаж SGL по географическому положению в 2013 г. (%)

Промышленность в сегменте углеродного волокна и композитов, 2013 г. (%)

Рисунок 4.33. Структура чистых продаж SGL в сегменте углеродного волокна и композитов, 2013 г. (%)

Рисунок 4.34. Доля рынка углеродного волокна Teijin в 2014 г. (%)

2012 (%)

Рисунок 4.36. Доля рынка углеродного волокна TenCate в 2014 г. (%)

(%)

Рисунок 4.37. Распределение чистых продаж TenCate по бизнес-сегментам, 2013 г. (%)

Рисунок 4.40. Распределение чистых продаж в сегменте текстильных изделий и композитов TenCate по типам композитов, 2013 г. (%)

0015 Рисунок 4.42. Распределение чистых продаж текстильной и композитной продукции TenCate по группам клиентов в 2013 г. (%)

4.45 Распределение чистых продаж Toray по географическому положению, 2012 г. (%)

Рисунок 4.46 Распределение чистых продаж Toray по бизнес-сегментам, 2012 г. (%)

0015 Рисунок 4.48 Доля рынка углеродного волокна Zoltek в 2014 г. (%)

Рисунок 4.49 Распределение чистых продаж Zoltek по географическому положению (%)

Рисунок 7.1 Доля рынка 10 крупнейших компаний по производству композитов из углеродного волокна в 2013 г. (%)

Рисунок 7.2 10 крупнейших компаний по производству композитов из углеродного волокна Чистый объем продаж в 2013 г. (млн долл. США)

Компании, зарегистрированные на бирже

Airbus

Aircelle

AKSA

Aldila Inc

Alpolic

Amber Composites

BAE Systems

Bayseurop

Balseurop

500015 BNS Company Limited

Boeing

Braden Partners

Broc Holding B. V

V

Brookhouse

BT Composites Limited

Carbon Magic Co Ltd

Challenge Co Ltd

Chinamex

Chomarat Group

CPI Binani Inc

Cray Valley

Crosby Composites

Cytec

DOME CARBON MAGIC Ltd

DOME Group

Dowty Propellers

Dr. Schnabel GmbH & Co KG

DSM Composite Resins

East Spring Investments

Emas Kiara Industries Berhad

Epo GmbH

Essilor International

Eurocopter

Fiat Chrysler

Fiberteq LLC

Fibre TEK

Fisipe Fibras Sintéticas de Portugal S.A

Ford

Formax

Formosa Plastics Corporation

General Electric

GH Craft

GKN

GM Group

Gurit

Hexcel

Honeywell

Johns Manville

Jushi Group Co

KAGY Holding Company

KCC Corporation

Lockheed Martin

Mitsubishi Chemical Holding Corporation

Mitsubishi Corporation

Mitsubishi Plastics

Mitsubishi Rayon

Nano Gram

Neptco LLC

Nitto Boseki

Northrop Grumman

NP Aerospace

OCV Capivari Fibras de Vidro LTD

PREL

CAPIVARI FIBRAS DE VIDRO LTD

ПЕРСОС

CAPIVARI FIBRAS DE VIDRO LTD

PROM15. Партнеры

Партнеры

Reinforced Plastic Industries

Renault Nissan Group

SAE International

Saudi Basic Industries Corporation

Scott Bader

SGL Group

Sigmatex

Sikorsky

SK Chemicals Co Ltd

Star Orechem International

Surest Finance Limited

Teijin

TenCate

The Dow Chemical Company

TK Industries GmbH

Toho Tenax

Toray

Toray Carbon Magic Co Ltd

Toyota Group

Transitions Optical

United Технологии

Volvo Aero

VW Group

Yunnan Yuntianhua

Zhenshi Holding Group

Zoltek

Государственные учреждения и другие организации, упомянутые в данном отчете

Организация оборонных исследований и разработок

Концепция стратосферной платформы

Совет по технологической стратегии

Американская ассоциация судостроителей

Читать полный отчет:

16 ведущих компаний, производящих композиты из углепластика (CFRP) 2014: Лидеры в аэрокосмической, автомобильной и энергетической отраслях , строительные и спортивные товары

https://www. reportbuyer.com/product/2360611/Top-16-Carbon-Fibre-Reinforced-Plastic-CFRP-Composites-Companies-2014-Leaders-in-Aerospace-Automotive- Energy-Construction—Sporting-Goods.html

reportbuyer.com/product/2360611/Top-16-Carbon-Fibre-Reinforced-Plastic-CFRP-Composites-Companies-2014-Leaders-in-Aerospace-Automotive- Energy-Construction—Sporting-Goods.html

Для получения дополнительной информации:

Сара Смит

Советник по исследованиям Reportbuyer.com

Эл. Армированные пластмассы | Композиты One

Появившиеся более 50 лет назад композиты представляют собой армированные волокнами пластмассы, используемые в различных продуктах, приложениях и отраслях. В то время как термин «композит» может применяться к любой комбинации отдельных материалов, Composites One фокусируется на волокнах, в основном из стекла, которые были пропитаны матрицей из пластиковой смолы. Сочетание стекловолокна со смоляной матрицей приводит к получению прочных, легких, устойчивых к коррозии и стабильных размеров композитов. Они также обеспечивают хорошую гибкость конструкции и высокую диэлектрическую прочность и обычно требуют меньших затрат на инструменты. Из-за этих преимуществ композиты используются во все большем числе отраслей, например, в прогулочных лодках. Благодаря невероятному соотношению прочности к весу и гибкости конструкции они идеально подходят для конструкционных компонентов транспортной отрасли. Высокопрочные легкие композитные материалы премиум-класса, такие как углеродное волокно и эпоксидные смолы, используются в аэрокосмической отрасли и в спортивных товарах с высокими эксплуатационными характеристиками. Превосходные электроизоляционные свойства композитов также делают их идеальными для приборов, инструментов и машин. Резервуары и трубы, изготовленные из коррозионно-стойких композитов, имеют более длительный срок службы по сравнению с металлическими.

Благодаря невероятному соотношению прочности к весу и гибкости конструкции они идеально подходят для конструкционных компонентов транспортной отрасли. Высокопрочные легкие композитные материалы премиум-класса, такие как углеродное волокно и эпоксидные смолы, используются в аэрокосмической отрасли и в спортивных товарах с высокими эксплуатационными характеристиками. Превосходные электроизоляционные свойства композитов также делают их идеальными для приборов, инструментов и машин. Резервуары и трубы, изготовленные из коррозионно-стойких композитов, имеют более длительный срок службы по сравнению с металлическими.

Гибкость дизайна

Одним из основных преимуществ композитов является то, как их компоненты — стекловолокно и полимерная матрица — дополняют друг друга. Хотя тонкие стеклянные волокна довольно прочны, они также подвержены повреждениям. Некоторые пластмассы относительно слабы, но чрезвычайно универсальны и прочны. Однако объединение этих двух компонентов вместе приводит к получению материала, который более полезен, чем каждый из них по отдельности. Используя правильное волокно, смолу и производственный процесс, дизайнеры сегодня могут адаптировать композиты для удовлетворения требований конечного продукта, которые не могут быть выполнены при использовании других материалов. Ключевыми факторами, которые следует учитывать, являются волокно, смола и наполнитель, подробно описанные ниже.

Используя правильное волокно, смолу и производственный процесс, дизайнеры сегодня могут адаптировать композиты для удовлетворения требований конечного продукта, которые не могут быть выполнены при использовании других материалов. Ключевыми факторами, которые следует учитывать, являются волокно, смола и наполнитель, подробно описанные ниже.

Волокно

Композиты, армированные стекловолокном, получают свою прочность благодаря использованию тонких стекловолокон в их полимерной матрице. Эти прочные, жесткие волокна несут нагрузку, в то время как полимерная матрица распределяет нагрузку на композит. Благодаря правильному выбору типа стекла, диаметра нити, химического состава и формы волокна (например, ровинга, ткани и т. д.) можно добиться самых разных свойств.

Волокна, изготовленные в основном из стекла на основе кремнезема, содержащего несколько оксидов металлов, обладают отличной термической и ударной стойкостью, высокой прочностью на растяжение, хорошей химической стойкостью и выдающимися изоляционными свойствами.

Волокна также могут быть изготовлены из углерода, бора и арамида. Хотя эти материалы обладают более высокой прочностью на растяжение и жестче, чем стекло, они стоят значительно дороже. По этой причине углерод, бор и арамид обычно используются для высокотехнологичных применений, требующих исключительных свойств волокна, за которые покупатель готов платить больше. Альтернативой является использование гибридного волокна (сочетание дорогого волокна со стеклянным волокном), которое улучшает общие характеристики, но при этом стоит меньше, чем использование одних только волокон премиум-класса.

Е-стекло — популярное волокно, состоящее в основном из оксида кремния, а также оксидов алюминия, бора, кальция и других соединений. Названное за хорошее электрическое сопротивление, Е-стекло является прочным, но недорогим, и на его долю приходится более 90% всего армирования из стекловолокна, особенно в обтекателях самолетов, антеннах и приложениях, где желательна прозрачность радиосигнала. Е-стекло также широко используется в компьютерных платах, где требуется жесткость и электрическое сопротивление.

Е-стекло также широко используется в компьютерных платах, где требуется жесткость и электрическое сопротивление.

В дополнение к Е-стеклу для композитного армирования можно использовать несколько других типов стекла. Наиболее популярными являются высокопрочное стекло и антикоррозийное стекло.

Высокопрочное стекло Giber

Высокопрочное стекло, углерод или другие передовые волокна используются в приложениях, требующих большей прочности и меньшего веса. Высокопрочное стекло широко известно как стекло S-типа в США, R-стекло в Европе и T-стекло в Японии. Первоначально S-стекло было разработано для военных целей в 19 веке.60-х годов, а более дешевая версия, стекло S-2, позже была разработана для коммерческого применения.

Высокопрочное стекло имеет значительно более высокое содержание оксида кремния, оксида алюминия и оксида магния, чем Е-стекло. Стекло S-2 примерно на 40-70% прочнее, чем E-стекло.

Коррозионностойкое стекловолокно

Когда стекловолокно подвергается воздействию воды, оно подвергается эрозии из-за выщелачивания.

Для защиты от водной эрозии на волокна в процессе производства наносится влагостойкое покрытие, такое как силановое соединение. Добавление смолы во время формирования композита обеспечивает дополнительную защиту. В результате получается коррозионностойкое стекло (так называемое С-стекло).

Некоторые типы очков работают лучше, чем другие, при воздействии кислот или щелочей. Как C-стекло, так и стекло S-2 обладают хорошей коррозионной стойкостью при воздействии соляной или серной кислоты. E-стекло и стекло S-2 лучше противостоят раствору карбоната натрия (основа), чем C-стекло.

Выбор волокна

Факторы, которые необходимо учитывать при выборе типа стекла, включают тепловые свойства; стоимость волокна, тип используемого производственного процесса и формы армирования, подробно описанные ниже.

Тепловые свойства

При повышении температуры стекловолокно теряет прочность на растяжение. C-стекло плохо работает при высоких температурах и не должно использоваться для них. В то время как стекло E и стекло типа S теряют около 50% своей прочности на растяжение при 1000ºF, их прочность при высоких температурах по-прежнему считается хорошей.

В то время как стекло E и стекло типа S теряют около 50% своей прочности на растяжение при 1000ºF, их прочность при высоких температурах по-прежнему считается хорошей.

Еще одним свойством, связанным с температурой, которое следует учитывать, является коэффициент теплового расширения (КТР). Волокна с высоким КТР больше расширяются при повышении температуры. Стекло S-типа имеет гораздо более низкий КТР, чем E-стекло или C-стекло. Наличие одинакового коэффициента теплового расширения как волокна, так и смолы предотвращает проблемы, связанные с разным коэффициентом теплового расширения.

Стоимость волокна

Стоимость часто является решающим фактором при выборе подходящего типа стекла. Цена на него зависит от количества, диаметра нити и других факторов, оптовая ровинг из Е-стекла обычно дешевле за фунт, чем С-стекло. Стеклоровинг S-2 обычно дороже. Разработчики продуктов должны взвесить преимущества усовершенствованных стеклянных волокон по сравнению с их более высокой стоимостью, чтобы сделать лучший выбор для их применения.

Производство волокна

Прочность, коррозионная стойкость и другие свойства частично зависят от типа процесса, используемого для производства волокна. Сложность обработки и стоимость материалов также определяют цены на армирование стекла. При производстве волокна сыпучие материалы превращаются в паутинообразные веера из тонких (и высокоабразивных) стеклянных нитей диаметром от 315 до 24 микрометров. Кварцевый песок составляет более 50% используемого сырья. Различное сырье и параметры обработки могут производить типы стекла. Например, Е-стекло содержит известняк, плавиковый шпат, борную кислоту и глину.

Сырье смешивают, а затем помещают в печь при температуре от 2500º до 3000ºF для плавления. Расплавленное стекло втекает в одну или несколько втулок, содержащих сотни (а иногда и тысячи) маленьких отверстий. Его немедленно перемещают в зону закалки, где вода и/или воздух быстро охлаждают нити.

В типичном процессе формирования стекловолокна нити затем натягиваются на валик и покрываются проклейкой. Двигаясь с высокой скоростью, каждый веер накаливания вытягивается в одну нить и наматывается на трубку. Прядь обычно содержит сотни нитей и может содержать более 1000. После того, как шпиндель намоточной машины заполнится, корж из нити транспортируется в печь, где проклейка высыхает и затвердевает. Пряди волокна из жмыха используются для производства ровинга и рубленого стекловолокна. Ровинг также формируется из нескольких жгутов нитей, помещенных в шпулярники, а затем сгруппированных вместе.

Двигаясь с высокой скоростью, каждый веер накаливания вытягивается в одну нить и наматывается на трубку. Прядь обычно содержит сотни нитей и может содержать более 1000. После того, как шпиндель намоточной машины заполнится, корж из нити транспортируется в печь, где проклейка высыхает и затвердевает. Пряди волокна из жмыха используются для производства ровинга и рубленого стекловолокна. Ровинг также формируется из нескольких жгутов нитей, помещенных в шпулярники, а затем сгруппированных вместе.

Проклейка

Стекловолокно нельзя обрабатывать без проклейки, которая защищает волокна и помогает связать их со смоляной матрицей. Смазочное масло в проклейке предотвращает повреждение поверхности нити высокоскоростным оборудованием и потерю прочности на растяжение. Проклеивающие химические компоненты защищают волокна от влаги и обеспечивают проводимость, поэтому волокна не притягиваются к электрически заряженным объектам (человеку или машине). Проклейка также содержит связующее вещество, улучшающее сцепление между стеклом и полимерной матрицей.

Химический состав проклейки существенно различается в зависимости от области применения. Например, он может быть разработан для улучшения смачиваемости волокна во время пропитки смолой, что сокращает время изготовления композита. Химия соединения также может улучшить прочность композита. Из-за своих конкурентных преимуществ рецептуры проклейки являются собственностью каждого производителя.

Формы армирования

Поскольку стекловолокно чрезвычайно хрупкое, оно поставляется в связках, называемых пряди, ровницы или нити. Прядь представляет собой совокупность непрерывных нитей. Ровинг относится к набору нескрученных нитей или пряжи. Пряжа представляет собой набор нитей или прядей, скрученных вместе.

Наиболее распространенными материалами, используемыми в производстве композитов, являются ровинг, рубленое волокно и ткани. Ровинг поставляется на весовой основе с указанным диаметром нити и выходом, либо в виде однонити (одна непрерывная прядь), либо в виде многонити (многочисленные нити). Ровинг также используется для производства матов, тканей, тесьмы, трикотажных и гибридных тканей и других армирующих материалов. Маты, ткани и оплетки сохраняют выравнивание волокон до пропитки смолой.

Ровинг также используется для производства матов, тканей, тесьмы, трикотажных и гибридных тканей и других армирующих материалов. Маты, ткани и оплетки сохраняют выравнивание волокон до пропитки смолой.

Маты

Доступные в виде рубленых и непрерывных нитей, маты представляют собой нетканые материалы, обеспечивающие одинаковую прочность во всех направлениях. Мат из рубленых нитей содержит беспорядочно распределенные волокна, нарезанные на куски длиной от 1,5 до 2,5 дюймов, скрепленные химическим связующим. Поскольку связующее вещество растворяется в стироле (материале, содержащемся в полиэфирных и винилэфирных смолах), маты из рубленых нитей легко принимают сложные формы. Обеспечивая недорогое пластиковое армирование, рубленый мат в основном используется для ручной укладки, непрерывного ламинирования и некоторых применений закрытого формования.

Более прочный, чем рубленый мат, мат из непрерывных нитей формируется путем закручивания непрерывных нитей волокна на движущуюся ленту, покрытую химическим связующим для удержания волокон на месте. Его открытое (неплотное) расположение волокон допускает высокое соотношение смолы к волокну, в результате чего получается толстая, гладкая, насыщенная смолой отделка. Мат из непрерывных прядей в основном используется в компрессионном формовании, литьевом формовании смолы, пултрузии, изготовленных платформах и термопластичных изделиях, пригодных для штамповки. Эти чрезвычайно легкие маты также используются в качестве «поверхностной вуали».

Его открытое (неплотное) расположение волокон допускает высокое соотношение смолы к волокну, в результате чего получается толстая, гладкая, насыщенная смолой отделка. Мат из непрерывных прядей в основном используется в компрессионном формовании, литьевом формовании смолы, пултрузии, изготовленных платформах и термопластичных изделиях, пригодных для штамповки. Эти чрезвычайно легкие маты также используются в качестве «поверхностной вуали».

Ткани

Ткани производятся на ткацких станках различной плотности, переплетения и ширины. Двунаправленные тканые ткани обеспечивают хорошую прочность в направлениях 0 и 90 градусов и позволяют использовать один ламинат для более быстрого изготовления композита. Они сделаны из волокон, извитых, когда они проходят друг над другом и под ним. Под нагрузкой на растяжение эти волокна пытаются выпрямиться, вызывая напряжение в матричной системе смолы, поэтому они не такие прочные, как ткани из двух отдельных ламинатов.