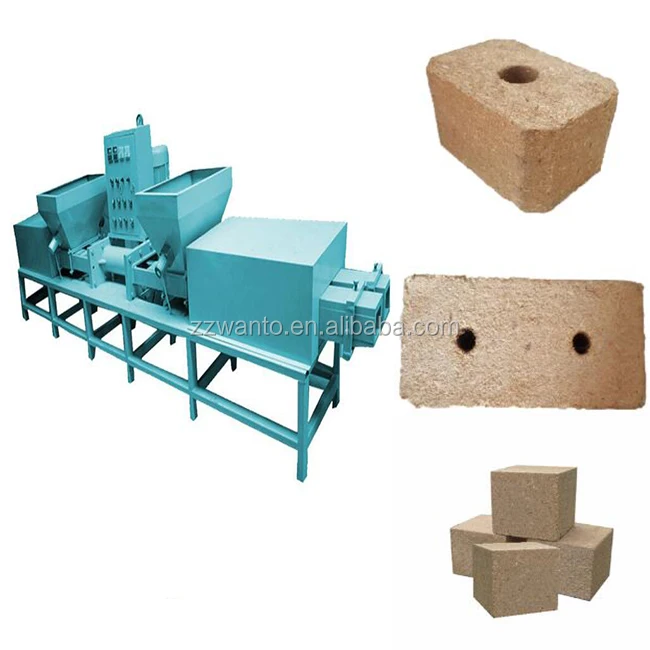

Оборудование для изготовления поддонов из опилок MY800-1200

Сырьем для производства этих паллет являются древесные отходы и солома. До прессования сырье проходит дробление, сушку и смешивание с клеющим составом. Связующим является карбамидо-формальдегидный клей. Размер паллета: 1200х800 мм, 1200х1200 мм — под заказ. Преимущества прессованых паллет: хорошие показатели изнашиваемости; влагостойкие, не подвержены быстрому гниению; высокие показатели огнестойкости; высокая грузоподъемность; легкий вес готового поддона; стандартная форма без металлических и пластиковых деталей.

Дополнительно может комплектоваться транспортёром подачи сырья и транспортёром выдачи готовой продукции.

|

|

Верхний и нижний штамп изготавливаются по размерам заказчика (в цену станка не входят) |

|

|

Образец готового изделия |

| Технические характеристики | |

| Размер плиты пресса (мм) | 800х1200 |

| Усилие прессования (т) | 800 |

| Максимальное расстояние между плитами (мм) | 1000 |

| Диаметр главных гидроцилиндров (мм) | 450х2 |

| Диаметр подъемных гидроцилиндров (мм) | 80х4 |

| Производительность (шт/ч) | 18 |

| Скорость смыкания плит (мм/с) | 150 |

| Мощность двигателя гидростанции (кВт) | 22 |

| Давление масла (МПа) | 25 |

| Максимальная температура (°С) | 210 |

| Габаритные размеры (мм) | 2600х1200х3900 |

| Масса станка (кг) | 30000 |

Оборудование для изготовления поддонов из опилок MY800-1200

Сырьем для производства этих паллет являются древесные отходы и солома. До прессования сырье проходит дробление, сушку и смешивание с клеющим составом. Связующим является карбамидо-формальдегидный клей. Размер паллета: 1200х800 мм, 1200х1200 мм. Преимущества прессованых паллет: хорошие показатели изнашиваемости; влагостойкие, не подвержены быстрому гниению; высокие показатели огнестойкости; высокая грузоподъемность; легкий вес готового поддона; стандартная форма без металлических и пластиковых деталей.

До прессования сырье проходит дробление, сушку и смешивание с клеющим составом. Связующим является карбамидо-формальдегидный клей. Размер паллета: 1200х800 мм, 1200х1200 мм. Преимущества прессованых паллет: хорошие показатели изнашиваемости; влагостойкие, не подвержены быстрому гниению; высокие показатели огнестойкости; высокая грузоподъемность; легкий вес готового поддона; стандартная форма без металлических и пластиковых деталей.

|

Верхний и нижний штамп изготавливается по размерам заказчика. |

|

| Образец готового изделия. |

| Размеры плиты пресса (мм) | 800х1200 [1200х1200] |

| Усилие прессования (т) | 800 |

| Максимальное расстояние между плитами (мм) | 1000 |

| Диаметр главных гироцилиндров (мм) | 450х2 |

| Диаметр подъемных гидроцилиндров (мм) |

80х4 |

| Производительность (шт/час) | 18 |

| Скорость смыкания плит (мм/с) | 150 |

| Мощность двигателя гидростанции (КВт) | 22 |

| Давление масла (МПа) | 25 |

| Маскимальная температура (С) | 210 |

| Габаритные размеры (мм) | 2600х1200х3900 |

| Масса станка (кг) | 30000 |

доски, плиты, аналоги фанеры и их производство из отходов древесины

Древесные опилки используют для изготовления транспортных материалов, таких как:

- плиты;

- поддоны;

- доски.

В этой статье расскажем об особенностях и различиях данных материалов, а также о том, как их изготавливают и где применяют.

Поддонами называют транспортную тару, которую используют для перевозки или иной транспортировки различных грузов. Такая тара защищает товары от контакта с погрузчиком и полом, поэтому многократно снижается вероятность испачкать транспортируемую продукцию.

Кроме того, поддон позволяет перегружать довольно большое количество грузов, упакованных в коробки или мешки, а также имеющих прямоугольную форму, с помощью вилочных погрузчиков.

Отличия поддонов и паллетов

Поддоны и паллеты состоят из досок и бобышек, причем доски образуют решетку.

Разница между поддонами и паллетами в том, что последние подходят для транспортировки не только с помощью вилочного погрузчика, но и подъемным краном.

Это расширяет область их применения.

Конструктивно они устроены одинаково, а разница получается за счет более удачного подбора формы и размеров.

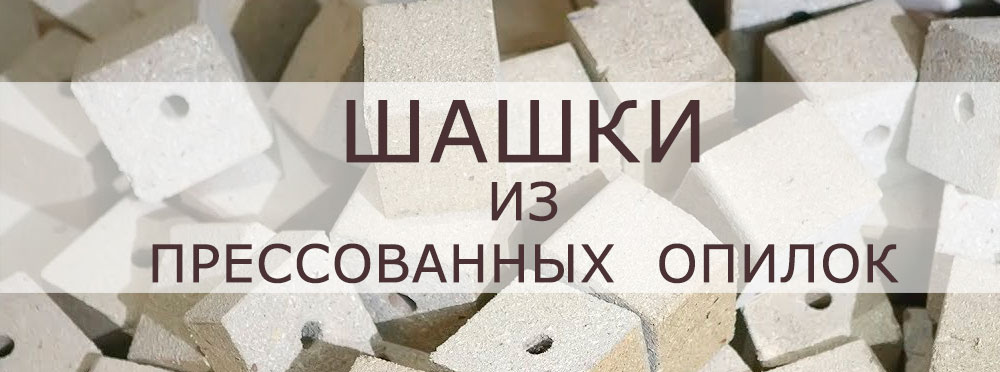

Нередко те, кому нужна тара для транспортировки различных грузов, покупают не готовые изделия, а только основной элемент, то есть бобышки, которые являются перемычкой между верхней и нижней решетками из досок.

Именно от бобышек зависит возвышение верхней площадки паллеты над землей. Кроме того, от бобышки зависит надежность удержания гвоздей, которыми соединяют между собой все части поддона.

Чем мягче древесина этой детали, тем менее прочными получаются поддоны и тем выше вероятность повреждения упаковки груза вылезшей из доски шляпкой гвоздя.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Этот газ является не только высокотоксичным отравляющим веществом, но и канцерогеном, то есть может вызвать появление раковых опухолей.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

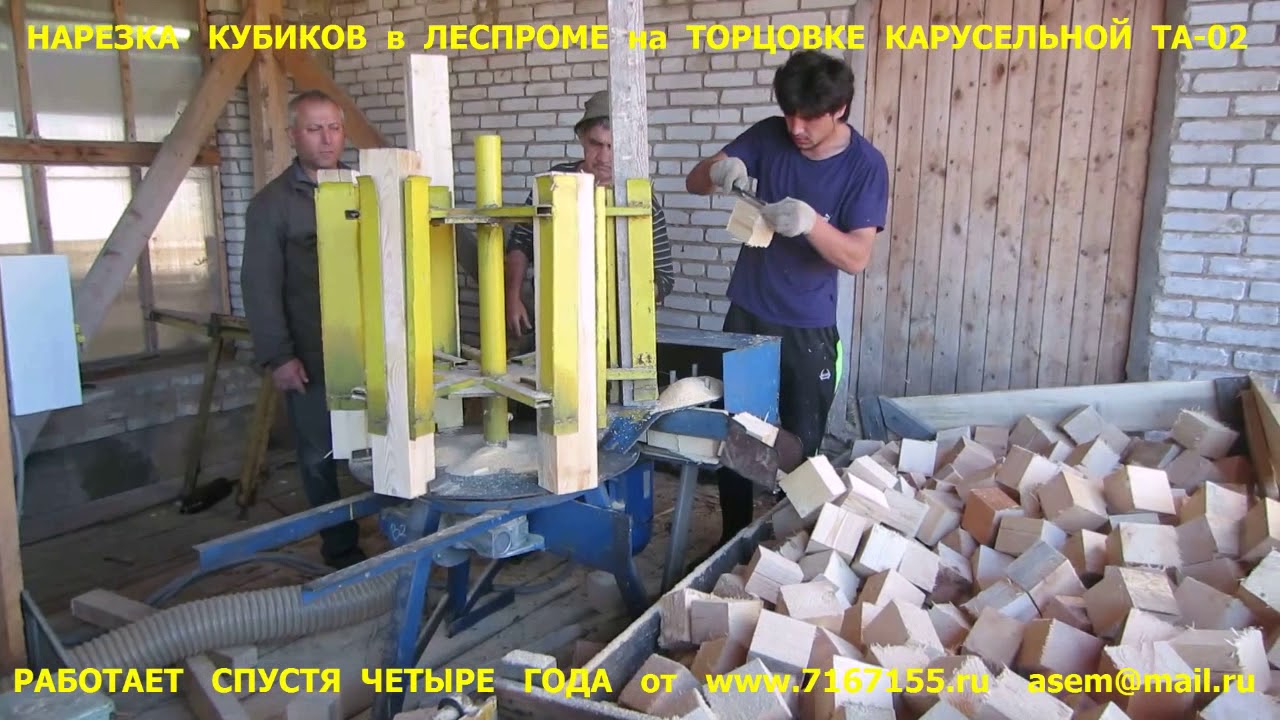

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

Благодаря избыточной производительности шнека, поступление готовой массы гораздо больше пропускной способности калиброванного отверстия, что и приводит к увеличению давления.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

- Пресс для производства шашек.

- Линия для производства бобышек.

- Линия для производства поддонов.

Применение тары из древесных отходов

Чаще всего такие изделия применяют в качестве транспортной тары, ведь поддон или паллет из опилок обходятся как минимум на 20 % дешевле, чем сделанные из цельной древесины или полноразмерных отходов.

При этом технические характеристики ничем не уступают транспортной таре, изготовленной из дерева.

Поддоны и паллеты применяют для хранения и транспортировки любых сухих не сыпучих грузов, таких как:

- мешки с любым содержимым;

- бочки с любым содержимым;

- прямоугольные или квадратные предметы.

Преимущество паллет и поддонов по сравнению с мешками и коробками в том, что их можно перемещать с помощью различных погрузчиков, это многократно ускоряет процесс погрузки и выгрузки любого транспортного средства.

Кроме того, различные товары невозможно экспортировать в многие страны, если они не установлены на поддоны или паллеты.

Большой популярностью пользуются бобышки из опилок, которые можно использовать для изготовления поддонов нестандартной формы или размера.

Нередко одно предприятие производит бобышки нужных размеров, другое выпускает доски из опилок, а третье собирает из них готовые паллеты необходимой формы.

Фанера

Многие считают, что из опилок также делают фанеру, которую используют для упаковки и транспортировки различных товаров.

На самом деле фанеру делают только из цельной древесины, луща ее на специальных станках, чтобы получить шпон. Затем этот шпон склеивают послойно, чтобы получить фанеру.

Готовый материал отличается очень высокой гибкостью и прочностью на скручивание, ведь в его основе лежат тонкие слои древесины, поэтому и стоимость готовой продукции гораздо выше, чем у любых материалов из опилок той же толщины и размера.

Вместо фанеры из опилок делают плиты сложной формы, которые эффективно заменяют большинство видов паллет и поддонов, но обходятся в 5–8 раз дешевле.

Благодаря сложному профилю и большому количеству ребер жесткости, прессованные плиты из опилок обладают хорошей грузоподъемностью и не уступают по этому параметру деревянной таре, а весят в несколько раз меньше.

Еще одно преимущество плит в том, что при складывании они входят одна в другую благодаря соответствию профилей верхней и нижней сторон друг другу. Такое же соответствие есть у картонных клеток для яиц, поэтому при укладывании их одна на другую они входят друг в друга.

Нередко под термином «фанера из опилок» подразумевают листы низкосортной ДСП, которую изготавливают их мелких древесных отходов.

Стоимость таких листов гораздо ниже, чем у фанеры аналогичных размеров и толщины.

Кроме того ДСП не выносят даже незначительных крутильных нагрузок, поэтому сравнивать их с фанерой некорректно.

Существует также ОСП (ориентированно-стружечная плита), которую тоже иногда называют фанерой из опилок, но и этот материал не имеет с фанерой ничего общего. Ведь по сути оба вида материала являются плитами (листами) из прессованных опилок и стружки, а также других древесных отходов.

Листы из прессованных опилок также используют для создания транспортной тары небольшой грузоподъемности и стоимости.

Для этого к листу ДСП или ОСП выбранного размера снизу прикручивают с помощью саморезов/шурупов или прибивают гвоздями необходимое количество бобышек.

Стоимость таких поддонов заметно выше, чем у штампованных плит, но они все равно обходятся дешевле полностью деревянной транспортной тары. Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Сравнение поддонов из различных материалов

Основное преимущество поддонов и паллет из опилок в их невысокой цене при аналогичных технических характеристиках, таких как срок службы и грузоподъемность.

По сравнению с деревянной тарой изделия из опилок обладают большей огнеустойчивостью и тяжелей разгораются, а также быстро тухнут без воздействия высокой температуры и открытого огня.

Составные поддоны, благодаря большей прочности материала, из которого сделаны бобышки, гораздо реже выпускают наружу шляпки гвоздей, поэтому перевозка любых товаров на них более безопасна.

Поддоны в форме штампованных плит полностью лишены этого недостатка, ведь они состоят из одной детали сложной формы и в них нет никаких гвоздей.

Цена на поддоны из опилок

Единой стоимости тары из опилок не существует, ведь цену определяет множество факторов, основные из которых:

- стоимость и качество опилок;

- тип клея;

- тип тары;

- форма и размеры;

- соответствие ГОСТ и другим нормативным документам, в том числе международным;

- наличие документов, подтверждающих возможность использовать паллет или других элементов внутри России, на территории СНГ или в других странах.

Поэтому стоимость продукции необходимо уточнять у производителей или продавцов.

Мы подготовили несколько ссылок на сайты, где предлагают такую продукцию. Пройдя по ним, вы сможете связаться с производителями или продавцами и обсудить стоимость различных вариантов поддонов и паллет.

Кроме того, мы подготовили ссылку на сайт, где предлагают не поддоны целиком, а только бобышки:

- Зеленый транспорт Presswood поддон.

- Прессованные поддоны.

- Демонстрационный поддон из прессованной древесины.

- Бобышки шашки для поддонов.

Видео по теме

Смотрите видео о производстве шашек для поддонов из опилок с помощью специального пресса:

Вывод

Изготовленные из опилок паллеты и поддоны, а также их комплектующие, то есть доски и бобышки, обходятся заметно дешевле деревянных или металлических аналогов. При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

Прочитав статью, вы узнали:

- как создают эти изделия;

- чем отличаются различные технологии;

- где можно купить паллеты и поддоны из опилок.

Вконтакте

Одноклассники

Мой мир

Эффективный и универсальный пресс опилок паллет

Доступ к высококачественному, профессиональному и универсальному. пресс опилок паллет на Alibaba.com для всех видов промышленной резки дерева и изготовления мебели. Эти эффективные. пресс опилок паллет - одни из самых продаваемых на сайте товаров от ведущих производителей и поставщиков, доступные по невероятным ценам и отличным скидкам. Эти крепкие. пресс опилок паллет идеально подходят для коммерческих целей из-за их превосходной прочности и стабильной производительности, которая гарантируется без ущерба для качества. Это машины с интеллектуальным управлением, которые имеют обширные гарантийные сроки и сертификаты качества.Оборудованные модернизированными технологиями и передовыми функциями, эти. пресс опилок паллет изготовлены из прочных материалов, обеспечивающих повышенную долговечность, устойчивость и долговечность. Эти продукты экологически чистые и в то же время считаются энергосберегающими машинами. Эти. пресс опилок паллет поставляются с антискользящими элементами, повышенной точностью и повышенной жесткостью. Эти. пресс опилок паллет также оснащены острыми лезвиями разных размеров и подходят для работы со всеми видами древесины.

Alibaba.com предлагает обширную линейку. пресс опилок паллет, которые доступны в различных размерах, формах, цветах, вместимости и функциях в зависимости от моделей. Это оптимальное качество. пресс опилок паллет может обеспечивать высокую производительность при минимальных затратах на обслуживание, что позволяет экономить деньги с течением времени.

Стол подачи этих продуктов может быть изменен в соответствии с требованиями заказчика. Эти. пресс опилок паллет также оснащены инфракрасным лучом, который помогает рассчитывать путь пиления древесины.

Исследуйте увлекательный диапазон. пресс опилок паллет, отвечающий всем вашим требованиям. Эти продукты доступны в виде заказов OEM и ODM вместе с индивидуальной упаковкой для оптовых заказов. Эти продукты имеют сертификаты ISO, CE и ROHS. Поставщики пресс опилок паллет также могут быть уверены в выгодных сделках.

Оборудование для производства поддонов — Доставка грузов из Китая

Линия по производству перспективного типа поддонов.

Сырье: опил, шелуха, трава и тд. Дополнительное оборудование: линия по измельчению опила.

Метод производства: горячее прессование сырья..

Комплектация линии: от 3 до 5 машин, в зависимости от типа сырья.

Главной установка — пресс, в котором происходит термопрессование по заданной форме. До прессования сырье проходит сушку и смешивание с клеющим составом. Оборудование компактно и производительно и легко в использовании. Используемое сырье поддерживает состояние окружающей среды.

Количество работников на 1 линию: не более 3 человек.

Комплектация:

- Дробильная установка

- Сушильная установка

- Миксер для клеящего состава

- Бойлер

- Пресс

- Передача сырья от одной установки к другой производится вручную

Дробильная установка SLW-600

Используется для измельчения крупных древесных отходов до размера опилок

Спецификация:

- Производительность: до 600 кг/ч

- Размер вкладываемого материала:

до 20 см (ветки, древесные отходы,

крупная стружка) - Размер выдаваемого опила: 3 мм

- Питание: 380В 50Гц

- Мощность: 30 кВт

- Размер: 1520х780х1300 мм

Сушильная установка SLD-2

Используется для уменьшения влажности сырья до ~8%

Спецификация:

- Производительность: до 600 кг/ч

- Питание: 380В 50Гц

- Мощность: 5,5 кВт

- Размер: 15х1х2 м

- Размер упаковки:

2450х1210х1710 +

1570х1020х1260 мм - Вес: 1600 кг

Миксер для клеящего состава SLDJ-5

Используется для смешивания сырья с клеем. Полученная смесь может быть загружена в пресс. Сырьё загружается с помощью конвейера. Выгружается вручную.

Полученная смесь может быть загружена в пресс. Сырьё загружается с помощью конвейера. Выгружается вручную.

Спецификация:

- Производительность: до 2 т/ч

- Питание: 380В 50Гц

- Мощность: 2,2 кВт

- Размер: 2500х600х1500 мм

+ конвейр 2800 мм

Пресс SL-140

Прессует опилки по форме. Выдаёт готовые поддоны.

Спецификация:

- Давление: 800 тонн

- Питание: 380В 50Гц

- Мощность: 7,5 кВт

- Производительность:

140 поддонов в день

(для производства одного

поддона требуется

15 кг опила и 4 кг клея) - Тип клея:

любой порошковый,

формальдегидные смолы - Размер паллета:

- 1200х1000х12-20 мм

- 1200х800х14-20 мм

- 1100х1100х12-20 мм

- Размер: 2500х1600х3000 мм

- Для прессования требуется

подача пара.

К прессу подсоединяется бойлер.

Горячий пресс для изготовления шашек поддонов из опилок

Область применения:

Применяется в малых и средних производствах с большим количеством сухих отходов. Полученная в результате прессования клееная шашка применяется в производстве деревянных поддонов.

Шашка для поддонов — это готовый к реализации продукт, который имеет постоянный спрос как у производителей деревянной тары, так и у поставщиков комплектующих для данного производства. Основным сырьем, для производства являются опилки и отходы древесины (фракцией 5х5мм в среднем, влажностью до 15%).

Обратите внимание:

- отсутствие трещин в получаемой бобышке и высокая плотность (550 — 800 кг/м3)

- высокая стабильность геометрии получаемой продукции при постоянной влажности

- получаемая бобышка не подвержена влиянию плесени и насекомых-вредителей, устойчива к температурным колебаниям, био-разлагаема, удовлетворяет требованиям международных правил по обработке древесины упаковки — ISPM15, имеет высокое сопротивление входа гвоздя

- Работа пресса в круглосуточном режиме

- Возможен заказ прессов с фильерами под размеры шашек: 75*75, 90*90, 100*80, 100*100, 100*115, 80*120, 100*140 мм

-

Пресс комплектуется ручными торцовочными пилами Ф 400 мм с каждой стороны.

Варианты исполнения фасок

|

Исполнение Стандарт. Фаска до 4 мм |

|

|

|

|

|

Исполнение ЕВРО Стандарт. Фаска более 4 мм |

|

|

|

|

Технические характеристики:

|

Модель |

100/4 |

100/6 |

|

Количество фильер |

2 х 2 |

3 х 2 |

|

Производительность (м3/24ч) |

3-3,5 |

5-6 |

|

Мощность гидростанции, кВт |

3,75 |

5,5 |

Мощность системы нагрева, кВт |

17,6 |

31,2 |

|

Мощность торцовочной пилы, кВт |

2,2 |

2,2 |

|

Установленная мощность, кВт |

26 |

42 |

|

Габаритные размеры, мм |

4800*700*1400 |

4800*1000*1400 |

|

Масса, кг |

1 300 |

1 900 |

Производство шашек для поддонов из отходов деревообработки

Журнал «ЛПК Сибири» совместно с компанией Wood Blocks подготовил обзор технологии, позволяющей наладить производство шашек для поддонов из отходов деревообработки и лесопиления.

Сырьем могут выступать любые древесные отходы: горбыль, опилки, стружка, щепа, доска, брус, вагонка, срезка, мебельные отходы, ящики, поддоны. Строгих требований к качеству сырья, породе древесины, содержанию лигнина и смол нет. В качестве сырья можно использовать пропаренную, лежалую древесину, любые породы дерева, также допустимо содержание коры в сырье.

Этапы производства:Дробление или сортировка

Крупное сырье понадобится измельчить с помощью дробильного оборудования. Для производства шашек для поддонов рекомендуем измельчать отходы до фракции 1–10 мм. Обратите внимание: чем мельче сырье, тем меньше будет расход смолы, выше плотность и производительность, однако древесное волокно позволит шашке лучше удерживать гвоздь и саморез.

Качество и размеры сырья повлияют на выбор дробильного оборудования. Стоит обратить внимание на его конструктивное исполнение, мощность, размер приемного окна. Например, с ДСП могут работать только молотковые дробилки, а с поддонами – исключительно шредеры. Если вы располагаете уже измельченным сырьем, необходимо отсортировать его: убрать включения щепы, веток, реек, брусков, которые могут образоваться в процессе накопления опилок.

Сушка сырья

Это процесс снижения степени влажности щепы и стружки до технологически приемлемого уровня. Для хвойных пород допустима влажность до 13–14%, во всех остальных случаях мы рекомендуем ограничиться 10–12%. Необходимо учитывать, что опилки имеют свойство впитывать влагу из воздуха, поэтому для гарантии достижения нужной влажности на этапе прессования оптимальным будет выход опилок влажностью 8%. Эта операция подготовительно-вспомогательная, но крайне важная, так как излишки влаги в процессе нагрева в прессе образуют водяной пар, а это может привести к образованию пор в брусе или даже его разрыву.

От уровня влажности имеющегося сырья зависит мощность оборудования. Кроме того, стоит задуматься и о котле для сушилки – котел может работать на древесине, отходах деревообработки, угле, газе.

Смешивание опилок

На этом этапе происходит смешивание опилок с жидкой смолой (клеем) для подготовки вязкого исходного сырья, которое далее будет прессоваться. Сам процесс смешивания технологически прост, и для него подойдет любой лопастной миксер центробежного действия. Оператор на пульте управления нажимает кнопку «пуск» и производится смешивание компонентов. По истечению 1–3 минут он отключает смеситель и производит выгрузку полученной смеси из смесителя путем открытия выгрузной заслонки.

Внимательно следует отнестись к выбору связующего вещества и пропорциям смешивания. В качестве связующего вещества подойдет любая термореактивная смола. Таковой считается смола, которая под действием нагрева (до 105˚С) и давления затвердевает, теряя свою пластичность – именно такие смолы используются для производства ДСП, фанеры. Наибольшее распространение среди них получила КФМТ-15 ввиду низкой себестоимости и доступности. Карбамидоформальдегидная смола КФМТ‑15 относится к ряду малотоксичных смол, так как содержание свободного формальдегида в ней не превышает 0.15% – она используется, например, в производстве мебели. Приобрести смолу можно на любом лакокрасочном заводе. Использование альтернативных смол, как правило, повышает себестоимость продукции.

Расход сырья на 1 м³ составит примерно 80 кг смолы на 450 кг опила. Оптимальное соотношение смолы – 18% от общего веса опилок. Снижение этого процента понижает качество и влагостойкость шашки, однако на рынке нередко можно встретить шашку с заметно более низким содержанием смолы.

Прессование бруса

Именно на этом этапе происходит непосредственное формирование прессованного бруса. Размер фильер (отверстий выхода бруса) выбирается один раз при заказе оборудования и не подлежит изменению в дальнейшем. Возможна реализация пресса, делающего два вида бруса (по одному размеру в каждую из сторон), однако такой вариант является наименее предпочтительным в связи с тем, что в таком исполнении очень сложно поддерживать должное качество продукции.

Пуансон под давлением до 5 МПа продавливает смесь через нагретые электронагревателем фильеры. Под действием давления и высоких температур смесь прессуется в брус с плотностью до 0,7 т/м3. Трубчатый электронагреватель (ТЭН), которым оборудован пуансон, формирует отверстие в центре бруса, что обеспечивает его равномерный прогрев, уменьшает время набора прочности и исключает деформации бруса в процессе застывания. При необходимости получать брус без отверстия ТЭН может быть демонтирован (актуально для бруса размером 100*100 и менее, не рекомендуется в любом случае).

Для производительности определяющим фактором станет количество выходных отверстий – фильер. За один ход гидроцилиндра выходит примерно 60 мм бруса. Учитывая, что полный цикл занимает около 40 секунд, скорость выхода бруса составит около 1 метра за 10 минут из каждой фильеры (актуально для сечения бруса 100*100 мм).

Реализация продукции

Как правило паллетная шашка реализуется в двух видах: брус и нарезанная шашка.

Брус – такой вид укладки позволяет сэкономить время производства, так как не требует торцевания и обеспечивает максимальное удобство при укладке шашек.

Нарезанная шашка – этот вариант занимает гораздо больше времени, так как включает целый комплекс работ: от подачи бруса на торцовочный станок до укладки уже нарезанной шашки на паллеты, и требует приобретения дополнительного торцовочного станка.

Машина для прессования поддонов для древесных опилок | by Grace Ray

Машина горячего прессования бревен для поддонов Rotecho специально разработана для прессования опилок, стружки и других древесных отходов в блоки поддонов с помощью системы нагрева и экструзии.

Применение сырья: мелкие бревна, ветки деревьев, опилки, щепа, остатки древесины, обрезки бревен, обрезки фанеры, старая доска и т. Д.

Плотность блока: 550–650 кг / м³

Характеристика блока: Бесплатная окуривание , водонепроницаемость, высокая способность удерживать гвоздь, выпуск формальдегида соответствует национальному стандарту, экологически чистый.

ПРИМЕЧАНИЕ: Мы поставляем как отдельные машины, так и целые производственные линии.

Пресс для блоков опилок Введение

Экструзия деревянных блоков для поддонов Rotecho имеет решающее значение при производстве блоков / ножек / ножек для поддонов. Давление в усовершенствованной горизонтальной гидравлической системе может достигать 10 МПа за короткое время, чтобы плотно прижать сырье и получить квалифицированный блок. Rotecho может предоставить машину для производства блоков из одинарных опилок или полную линию по производству блоков для производства в различных масштабах.Как правило, вся производственная линия в основном состоит из дробилки древесины, сушилки, блендера для клея, пресса для блоков и машины для резки блоков, каждая секция будет сильно отличаться для определения окончательного качества блока.

1. Секция дробления: Дробилка дробит все древесные материалы до нужного размера.

2. Секция сушки: влажность материала будет снижена на 8–12%, у нас есть сушилка с воздушным потоком или роторная сушилка в качестве опции.

3. Секция смешивания клея: Специально разработанное смесительное устройство позволяет получать однородный смешанный материал.

4. Секция горячего прессования: смешанный материал будет подаваться в порт подачи пресса и получать экструдированные блоки с высокой прочностью. Ограничения по длине блока нет, но, как правило, на этом упоре его разрезают на 1 м или 1,2 м.

5. Секция резки блоков: Отрежьте блоки размером 1 м / 1,2 м до нужного размера с помощью машины для резки или вручную.

Характеристика машины для производства поддонов из древесных опилок

1. По сравнению с производством формованных поддонов и деревянных панелей, изготовление блоков имеет преимущество в виде низких инвестиций и широкого применения в промышленности по переработке древесных отходов;

2.Rotecho может настраивать размер блока пресс-формы в диапазоне от 60 мм до 147 мм, кроме того, одна пресс-машина может каждый раз производить два размера блока;

3. Компактная гидросистема позволяет получить блок плотностью 550–650 кг / м³ ;

Компактная гидросистема позволяет получить блок плотностью 550–650 кг / м³ ;

4. Равномерное нагревание позволяет за короткое время затвердеть клей для изготовления высокопрочных блоков;

5. Простота в эксплуатации, низкие затраты на обслуживание и низкое энергопотребление.

Блоки поддонов из прессованной древесины для окончательной обработки

В качестве изделий из древесных отходов готовые блоки для поддонов обладают множеством удивительных преимуществ.Они имеют гладкую поверхность, высокую способность удерживать ногти и хорошую водонепроницаемость (отсутствие растрескивания при замачивании в воде в течение 48 часов и под воздействием солнца и ветра), без фумигации и выделения формальдегида, соответствуют национальным стандартам. Обладая всеми этими преимуществами, в настоящее время блоки для поддонов широко используются в деревянной упаковке и логистике, они являются идеальной заменой для блоков из необработанной древесины.

Благодаря 22-летнему опыту в области промышленного производства и непрекращающимся технологическим исследованиям, направленным на улучшение и совершенствование производственных процессов, компания Rotecho постоянно продвигается вперед и становится лидером в отрасли оборудования для переработки отходов.Запрос предложений сегодня!

Машина для производства блоков поддонов из опилок горячего прессования эффективна

Станок для производства деревянных поддонов, станок для производства блоков из опилок для поддонов, станок для производства деревянных блоков, станок для изготовления блоков поддонов из опилок методом горячего прессования

Внедрение машины для изготовления блоков поддонов из опилок методом горячего прессования

Машина для производства деревянных блоков — это машина для вторичной переработки, использующая принцип горячего прессования для переработки древесной стружки и древесных опилок в деревянные опорные блоки для поддонов, которые широко используются на транспорте.

Спецификация машины для прессования древесных опилок

Машина может изготавливать деревянные бруски разных размеров по вашему запросу, например:

75 * 75,80 * 100,80 * 120,90 * 90,90 * 140,100 * 100,100 * 115,100 * 140,140 * 140, 145 * 145 и т. Д.

Технические характеристики машины для изготовления блоков поддонов из опилок методом горячего прессования

| Модель | Двойная головка | Четыре головы | Шесть голов |

| Размер | 4800 * 780 * 1320 | 4900 * 800 * 1800 | 4900 * 940 * 1800 |

| Вместимость | 2-5м3 / сутки | 4-5м3 / сутки | 6-8м3 / сутки |

| Плотность | 550-600 кг / м3 | 550-600 кг / м3 | 550-600 кг / м3 |

| Масса | 1050 кг-1500 кг | 1500 кг | 2200 кг |

| Мощность | 12-19 кВт | 16-18 кВт | 24 кВт |

Пожалуйста, посмотрите фотографии нашей машины для изготовления блоков поддонов из опилок горячего прессования

Преимущества готовых деревянных блоков

1.Конечные блоки, производимые машиной для изготовления блоков из древесных опилок, обладают такими выдающимися характеристиками, как гладкость, водонепроницаемость, отсутствие фумигации и осмотра. Это машина для защиты окружающей среды для изготовления блоков из древесных опилок. №

№

2. Станок для производства деревянных опилок может производить блоки с отверстиями или без них. Это полностью соответствует требованиям пользователей.

Вся производственная линия:

1. Вся производственная линия машины для производства блоков из опилок методом горячего прессования включает в себя дробилку, сушилку, машину для смешивания клея, прессовую машину и пилу для резки кубиками.

2. Это полностью автоматическая производственная линия.

3. Мы поставляем целую линию по производству блоков из древесных опилок, чтобы удовлетворить запросы пользователей.

Упаковка и доставка

FAQ

Q: Какое гарантийное время? Если машины сломаны или утеряны во время морских перевозок, кто возьмет на себя ответственность?

A: Гарантийный срок составляет один год с момента прибытия машины в морской порт клиента. на каждую экспортную машину мы покупаем страховку. если машина утеряна или сломана во время морской перевозки.мы берем на себя ответственность за это.

Q: Что нам делать в течение гарантийного срока, если машина сломалась из-за конструкции машины?

A: в течение гарантийного срока, если машина сломана из-за дефекта конструкции машины, мы говорим со всеми ответственными, за сломанную часть машины бесплатно отправляем вам, если после замены сломанная часть машины не может работать, мы отправим вам новую машину для обмена.

Q: Какие документы может предоставить ваша компания?

A: после того, как судно отправится из порта Китая, мы можем получить документы от транспортной компании, такие как: счет или коносамент, страховые документы.упаковочный лист, коммерческая накладная. Если вам нужно, мы также можем применить CO, FORM F, FORM E и т. д.

Q: По истечении гарантийного срока, если нам понадобятся запасные части, можете ли вы их предоставить?

A: мы можем предоставить запасные части для машины.

Q: Какой пакет вы будете использовать?

A: Для экспорта мы обычно используем фанерный ящик. которые соответствуют экспортному стандарту.

Постоянные исследования ThoYu в области оборудования для производства поддонов направлены на дальнейшее углубление понимания взаимосвязей между конструкцией и производительностью деревянных поддонов и всей единичной нагрузкой, чтобы добиться еще большей эффективности использования ресурсов в будущем.

Нужна нестандартная коробка? поддоны и ящики из прессованной древесины в соответствии с вашей спецификацией: просто отправьте нам размер … Это просто и быстро! Получите ценовое предложение перед заказом, обычно в тот же рабочий день.

ThoYu предлагает вам полуавтоматические и полностью автоматические линии по производству деревянных поддонов. Более того, вы также можете изготовить различные типы поддонов в соответствии с вашими потребностями. В то же время один комплект станка для деревянных поддонов оснащается одним комплектом пресс-формы. Если вы хотите изготовить другой поддон, вы просто меняете только форму.Эл. Почта: [email protected]

Тел .: 0086-371-61877373

Адрес: , комната 1602, здание № 9, промышленный парк электронной коммерции, улица Чанчунь и улица Дунцин, район Гаосинь, Чжэнчжоу, Хэнань.

Какова мощность машины для производства поддонов для прессованных опилок?

1. Внедрение машины для производства поддонов для сжатых опилок:Машина для производства поддонов для опилок может прессовать древесные опилки, стружку и другие виды древесных отходов в деревянные поддоны.После измельчения, сушки, склеивания и высокой температуры и давления эти отходы станут прочными поддонами.

2. Технические параметры опилочного поддона:

| Модель | TY800 |

| Рабочее давление | 800t |

| Плотность поддона | 800-850 кг / м³ |

| Кол-во масляного бака | 290/4 шт. |

| Цикл заживления прессованием | 35 с |

| Производительность | 120-150 шт / день |

| Цикл формовки | 450 с |

| Размер | 2300 * 1300 * 4300 мм |

| Вес | 9800 кг |

3.Сырье:

Древесные опилки, стружка, щепа, древесная шерсть и другие виды древесных отходов.

4. Этапы обработки:

a. измельчение древесных веток, древесных отходов в древесную шерсть.

b. Сушка древесной шерсти, древесных опилок или щепы

c. смешать древесные отходы с клеевой водой.

г. использовать машину для древесных поддонов, прессовать сырье

Вы можете приобрести целую производственную линию или одну из них.

5. Фотографии машины для производства поддонов из прессованной древесины:

6.Преимущества деревянных поддонов:

1. Деревянный поддон, изготовленный на этой машине, формован за один этап. Нет необходимости в дальнейшей обработке.

2. деревянные поддоны не подвергаются фумигации, осмотру и визе.

3. он водонепроницаем и может хорошо держаться в воде в течение 24 часов

4. поддоны имеют супер несущую способность.

5.это может быть переработано.

6. Эта машина проста в установке, эксплуатации и обслуживании. Имеет разумное назначение, может точно формовать поддон. Производственная линия состоит в основном из четырех станков:

1.Дробилка или стружка:

Используется для сырья большего размера.

Пожалуйста, используйте стружку и опилки для изготовления поддонов.

Если сырье не очень большое, раздавливать его не нужно.

Если сырье не очень большое, раздавливать его не нужно. Щелкните здесь, чтобы просмотреть подробную информацию о дробилке.

2. Сушильная машина

Сушка сырья для сохранения влажности 10-15%.

3. Склеивающая машина

Более плотное перемешивание материала для следующего шага.

4. Машина для производства деревянных блоков из прессованной древесины (основная машина на линии по производству деревянных блоков)

Три модели машины для горячего прессования

Нажмите здесь, чтобы показать вам машину для производства деревянных поддонов.

Самые большие характеристики создадут мастерскую без пыли после того, как мы улучшим.

Технические характеристики

автомат для горячего прессования деревянных поддонов / машина для производства деревянных поддонов

1. хорошее качество

2. высокая эффективность.

автоматическая машина для горячего прессования деревянных поддонов / машина для производства деревянных поддонов

Если у вас есть какие-либо вопросы или особые требования, свяжитесь со мной напрямую.

QQ: 171

Whatsapp / weichat / Tel: +86 13733828553

Skype: miki_palletmach @ 163.com

Эл. почта: [email protected]

Нужна нестандартная коробка? поддоны и ящики из прессованной древесины по вашей спецификации:

Просто пришлите нам размер … Это просто и быстро!

Получите расценки перед заказом, обычно в тот же рабочий день.

ThoYu предлагает вам полуавтоматические и полностью автоматические линии по производству деревянных поддонов. Более того, вы также можете изготовить различные типы поддонов в соответствии с вашими потребностями. В то же время, один комплект станка для деревянных поддонов оснащается одним комплектом пресс-формы.Если вы хотите изготовить другой поддон, вы просто меняете только форму.

Источник статьи : http: //www.

palletblockmachine.com/sawdust-pallet-machine.html

palletblockmachine.com/sawdust-pallet-machine.htmlПолностью автоматическая производственная линия

блока поддона, сжатая древесными опилкамиКраткое введение:

A. Станок для производства деревянных блоков в основном используется для производства деревянных блоков / опор поддонов / опор поддонов для деревянных поддонов и деревянных ящиков ЕС. Эти деревянные блоки также можно использовать в качестве пяточного блока для поддержки груза.

B. Станок для производства деревянных блоков нашей компании разработан профессиональным инженером в соответствии с принципом оптимизации и может выполнять специальные настройки.

То есть вам просто нужно сообщить нам, что вам нужно, например, размер завода, сырье, ожидаемый объем производства и т. Д. Мы можем предоставить вам наиболее подходящие машины и производственный план.

Технические параметры:

Модель | YHP-2 | YHP-4 | YHP-6 |

Размер | 4900 * 600 * 1800 | 4900 * 800 * 1800 | 4900 * 940 * 1800 |

Вместимость | 2-4м3 / сутки | 4-6м3 / сутки | 6-8м3 / сутки |

Расход клея | 90-100 кг / м3 | 90-100 кг / м3 | 90-100 кг / м3 |

Плотность | 550-600 кг / м3 | 550-600 кг / м3 | 550-600 кг / м3 |

Мощность | 12-15 кВт | 18-25 кВт | 24-30 кВт |

Масса | 1000 кг | 1200 кг | 1500 кг |

Приложение:

Станок для производства деревянных блоков широко применяется в следующих областях.

- Деревообрабатывающая промышленность

- Логистика

- Переработка древесных отходов

- Машины и электроника

- Керамические строительные материалы

- Метизы и электроприборы

- Прецизионные инструменты

- Прочие отрасли

Продукция, производимая на нашем станке по дереву, не подвергается фумигации, не подлежит карантину. Он полностью соответствует стандартам импортного контроля и карантина для упаковки импортных товаров из Китая странами-импортерами (США, Австралия, Канада, Бразилия, Япония, Южная Корея, Мексика, Европа и др.).

Подходит для экспортных компаний и компаний, которым неудобно использовать ручную транспортировку.

Эффективные и универсальные блоки опилок для поддонов

Доступ к высококачественным, профессиональным и универсальным. блоков опилок для поддонов на Alibaba.com для всех видов коммерческой резки дерева и изготовления мебели. Эти эффективные. опилки для поддонов - одни из самых продаваемых товаров на сайте от ведущих производителей и поставщиков, доступные по невероятным ценам и прекрасным скидкам.Эти крепкие. Блоки опилок для поддонов идеальны для коммерческих целей из-за их превосходной прочности и стабильной производительности, которая гарантирована без ущерба для качества. Это машины с интеллектуальным управлением, которые имеют обширные гарантийные сроки и сертификаты качества.Оборудованные модернизированными технологиями и передовыми функциями, эти. Блоки опилок для поддонов изготовлены из прочных материалов, обеспечивающих повышенную прочность, экологичность и увеличенный срок службы.Эти продукты экологически чистые и в то же время считаются энергосберегающими машинами. Эти. Блоки опилок для поддонов поставляются с антискользящими блоками, повышенной точностью и повышенной жесткостью.

Эти. блоки опилок для поддонов также оснащены острыми лезвиями разных размеров и могут работать со всеми видами древесины.

Alibaba.com предлагает полную линейку доменов. опилки для поддонов , которые доступны в различных размерах, формах, цветах, вместимости и характеристиках в зависимости от моделей.Это оптимальное качество. Блоки опилок для поддонов могут предложить высокую производительность при минимальных затратах на техническое обслуживание, что позволяет экономить деньги с течением времени. Стол подачи этих продуктов может быть изменен в соответствии с требованиями заказчика. Эти. Блоки опилок для поддонов также оснащены инфракрасным лучом, который помогает рассчитывать путь распиловки древесины.

Откройте для себя увлекательный ассортимент. опилки для поддонов , которые могут удовлетворить все ваши требования.Эти продукты доступны в виде заказов OEM и ODM вместе с индивидуальной упаковкой для оптовых заказов. Эти продукты имеют сертификаты ISO, CE и ROHS. опилок для поддонов. поставщиков также могут быть уверены в выгодных сделках.

Машина для производства блоков поддонов из древесных опилок с 4 головками — Машина для производства блоков из древесных опилок с четырьмя головками

Станок для изготовления блоков поддонов из древесных опилок с 4 головками

Горячая продажа 4-х головочная машина для производства деревянных блоков

Mahince vidoes для справки:

Машина для производства деревянных блоков: http: // www.zzchryso.com/chanpinshipin/89.html?is_wap=1

Дробилка для древесины: http://www.zzchryso.com/chanpinshipin/95.html? is_wap = 1

Сушилка для древесных опилок: http://www.zzchryso. com / chanpinshipin / 96.html? is_wap = 1

Технические характеристики машины для производства деревянных блоков с 4 головками:

| Модель | ZZCHRYSOWB4 |

| Размер машины | 4800 * 500 * 1420 мм |

| Вместимость | 4-6м3 / сутки |

| Мощность | 12-19 кВт |

| Масса машины | 1500 кг |

| Плотность готовой продукции | 550-600 кг / м3 |

| Размер готовой продукции | По индивидуальному заказу |

| Станок для производства деревянных блоков может быть настроен в соответствии с требованиями Данные, такие как мощность, размер будут отличаться в зависимости от требований Мы всегда будем обновлять наши машины для лучшего использования без уведомления | |

Описание машины для производства деревянных опилок:

Применение: машина для производства деревянных опилок в основном используется для производства деревянных блоков / ножек / бревен для деревянных поддонов, которые могут использоваться в упаковочной промышленности и логистике.

Подробная информация о машине для производства блоков из древесных опилок:

Описание всей производственной линии:

1. подготовить сырье:

Лучшим сырьем для машины для изготовления блоков из древесных опилок являются древесные опилки, смешанные с древесной стружкой.

Для производства сырья используйте стружколом или дробилку для дерева.

2. Высушите сырье с помощью сушильной машины:

Пожалуйста, выберите подходящую сушильную машину в соответствии с вашей производительностью и влажностью вашего сырья.Свяжитесь с нами, и мы вместе будем работать над поиском лучших решений.

3. Смешайте воду клея и сырье вместе

4. Поместите сырье в машину горячего прессования деревянных блоков

5. С помощью автоматической машины для резки деревянных блоков обработайте деревянные блоки до нужного размера.

Готовая продукция станка для производства древесных опилок:

Различные виды деревянных блоков:

Наша фабрика всегда тепло приветствует ваш визит

Экспорт машин по всему миру:

Клиентов со всего мира:

Некоторые записи онлайн-транзакций

Если что-то мы можем для вас сделать, не стесняйтесь обращаться к нам в любое время.

Опилки | Ресурсный центр аграрного маркетинга

Отзыв написан в январе 2018 г.

Введение

Различные промышленные и потребительские товары могут быть получены из многих обычных древесных отходов. Они находят применение в композитных деревянных изделиях, в качестве наполнителей в пластмассах и клеях, а также в ряде других промышленных и потребительских товаров. Древесные отходы часто сжигаются (сжигаются), ферментируются (для получения метана или спирта) или используются в биореакторах (для производства углерода и водорода) для производства энергии, топлива или промышленных химикатов.

Маркетинг

Что касается производства энергии, то лесная промышленность потребляет 85 процентов всех древесных отходов, используемых для производства энергии в Соединенных Штатах. Более широкое использование ресурсов биомассы принесет прямую пользу многим лесопромышленным компаниям, рост которых дает больше отходов, чем они используют внутри компании. Эти избыточные материалы могут стать основой, на которой предприятия будут поддерживать расширение производства изделий из композитных материалов и аналогичных схем использования побочных продуктов с добавленной стоимостью.

Более широкое использование ресурсов биомассы принесет прямую пользу многим лесопромышленным компаниям, рост которых дает больше отходов, чем они используют внутри компании. Эти избыточные материалы могут стать основой, на которой предприятия будут поддерживать расширение производства изделий из композитных материалов и аналогичных схем использования побочных продуктов с добавленной стоимостью.

Большая часть электроэнергии, производимой из биомассы, потребляется на месте, при этом некоторые производители продают избыточную энергию в сеть общего пользования. В целом, 70 или более процентов электроэнергии из древесных отходов вырабатывается совместно с производственным теплом. На дровяные системы, использующие опилки, приходится 88 процентов производства электроэнергии, включая использование стружки или промышленных древесных отходов. Свалочный газ составляет 8 процентов, сельскохозяйственные отходы — 3 процента, а анаэробные метантенки — 1 процент производства электроэнергии (данные NREL). Некоторые энергетические компании совместно сжигают биомассу с углем, чтобы сократить расходы на топливо и получить кредиты на выбросы.Использование древесных отходов или другой биомассы в топливной смеси повышает их конкурентоспособность на рынке. Стоимость электроэнергии от дровяных электростанций колеблется от 0,06 до 0,11 доллара за кВтч.

Использование биомассы для производства электроэнергии вызывает различные социальные последствия. Рыночные силы меняют фундаментальные принципы работы электроэнергетической отрасли США. Древесные отходы и сельскохозяйственная биомасса, энергия ветра, бытовые отходы и ряд других сырьевых материалов меняют способы производства, распределения, покупки и продажи электроэнергии.Продавцы электроэнергии вынуждены предлагать экологически чистую электроэнергию, в том числе биоэнергетику, которая, по крайней мере частично, вырабатывается путем сжигания городских дворов и строительных древесных отходов.

Производство

Стружка и опилки могут быть повторно измельчены в древесную муку, или древесная мука может быть восстановлена в виде отсортированных «пыльных» материалов, которые были просеяны и разделены. Древесная мука имеет основные промышленные рынки промышленных наполнителей, связующих и наполнителей в промышленных продуктах, таких как эпоксидные смолы, удобрения, клеи, абсорбирующие материалы, войлочная кровля, инертные взрывчатые компоненты, керамика, напольная плитка, чистящие средства, древесные наполнители, герметики и замазки, почва. расширители и широкий спектр пластмасс.Некоторые виды древесной муки, такие как мескит, могут использоваться в пищевых ароматизаторах для употребления людьми или домашними животными.

Древесная мука имеет основные промышленные рынки промышленных наполнителей, связующих и наполнителей в промышленных продуктах, таких как эпоксидные смолы, удобрения, клеи, абсорбирующие материалы, войлочная кровля, инертные взрывчатые компоненты, керамика, напольная плитка, чистящие средства, древесные наполнители, герметики и замазки, почва. расширители и широкий спектр пластмасс.Некоторые виды древесной муки, такие как мескит, могут использоваться в пищевых ароматизаторах для употребления людьми или домашними животными.

Стружка и опилки могут продаваться для использования в формованных или ламинированных изделиях из композитной древесины (например, сиденья унитазов, столешницы) в автомобильных материалах, а также в продуктах для изоляции и отверждения масла и воды для промышленности по контролю окружающей среды. Другие виды использования включают наполнители, опилки, опилки, топливо для свиней (сухая стружка коры), щепа для копчения мяса, топливо для приготовления барбекю и композитные дрова для камина.Применение ландшафтного дизайна включает «опору» для детских площадок, конную арену и другие «опоры с деревянными краями» (запас прочности и материал дорожек), а также некоторые приложения для выставок и выставок. Некоторые производители используют бытовые пластиковые отходы, смешанные с наполнителем из опилок, для производства дорогостоящих экструдированных композитных пиломатериалов для настила и аналогичных продуктов для рынка товаров для ремонта дома.

В настоящее время в основном сухая стружка в тюках используется для подстилки для лошадей и домашнего скота или подстилки для мелких домашних животных.Обычно это ароматический материал из восточного красного кедра, мягкой сосны пондероза, хлорофилла сосны и осины. В некоторых случаях эти древесные продукты смешиваются с «недревесными» сельскохозяйственными отходами, такими как кукурузные початки. Эти продукты могут быть приготовлены для определенных домашних животных, таких как собаки, кошки, песчанки и хомяки, или для других мелких животных. Сопутствующие товары могут включать прокладки для туалетных принадлежностей, все натуральные салфетки, а также средства для удаления запаха и пятен.

Сопутствующие товары могут включать прокладки для туалетных принадлежностей, все натуральные салфетки, а также средства для удаления запаха и пятен.

В настоящее время и в ближайшем будущем древесные отходы являются и, вероятно, будут наиболее часто используемым топливом из биомассы для производства тепла и электроэнергии.Наиболее экономичными источниками древесного топлива обычно являются древесные отходы от производителей (отходы заводов), выброшенные деревянные изделия или обрезки древесных дворов, отведенные со свалок, а также неопасные древесные отходы от строительных работ и сноса домов. Существенное экологическое преимущество использования этих материалов для выработки электроэнергии состоит в том, что их энергетическая ценность используется, а их захоронение исключается. До тех пор, пока используются экологически чистые технологии сжигания, выбросы углерода в атмосферу могут быть сведены к минимуму.

Недавние исследования показывают, что количество имеющихся (в настоящее время неиспользуемых) древесных отходов лесопиления и городских территорий в США превышает 39 миллионов сухих тонн в год. Этого материала достаточно, чтобы обеспечить более 7500 МВт, что вдвое превышает существующую в США биоэнергетическую мощность в Соединенных Штатах. Чтобы проиллюстрировать этот момент, это количество энергии может удовлетворить годовой спрос на электроэнергию бытовых потребителей во всех шести штатах Новой Англии.

Отходы предприятий целлюлозно-бумажной промышленности, лесопилок и других промышленных потребителей древесины часто используются для производства электроэнергии из биомассы.Эти материалы обычно представляют собой очень чистые остатки и могут использоваться в качестве топлива в широком диапазоне биомассы и обычных энергетических системах сгорания. В настоящее время большинство отходов производства используются для выработки пара и электроэнергии на производственных предприятиях, где они производятся. Городские древесные отходы представляют собой большие количества городских древесных отходов, которые в настоящее время отправляются на свалки. К ним относятся изделия из дерева, бывшие в употреблении, сломанные деревянные поддоны и ящики, необработанные чистые строительный мусор и строительный мусор, а также отходы с деревьев.Все чаще городские древесные отходы выводятся со свалок на предприятиях по рекуперации материалов и сжигаются совместно с углем и другими видами топлива, включая горючие бытовые отходы мусора, для выработки электроэнергии. Эту чистую древесину также можно продуктивно использовать в производстве биомассы, не связанной с сжиганием, измельчать для продуктов ландшафтной мульчи или измельчать или измельчать до «пыли» и повторно использовать для использования в композитных материалах для промышленных рынков.

К ним относятся изделия из дерева, бывшие в употреблении, сломанные деревянные поддоны и ящики, необработанные чистые строительный мусор и строительный мусор, а также отходы с деревьев.Все чаще городские древесные отходы выводятся со свалок на предприятиях по рекуперации материалов и сжигаются совместно с углем и другими видами топлива, включая горючие бытовые отходы мусора, для выработки электроэнергии. Эту чистую древесину также можно продуктивно использовать в производстве биомассы, не связанной с сжиганием, измельчать для продуктов ландшафтной мульчи или измельчать или измельчать до «пыли» и повторно использовать для использования в композитных материалах для промышленных рынков.

Обрезки деревьев и дворов, а также обрезки на полосах отвода возле автомобильных и железных дорог и инженерных сетей также в настоящее время отправляются на свалки.В некоторых случаях эти материалы превращаются в мульчу, используются в компосте или измельчаются и используются в качестве компонента при наслоении покрытия полигонов. Проекты в области энергетики и материалов «нового использования» могут быть постоянными пользователями этих материалов. Кроме того, отходы лесных остатков, включая недоиспользованные остатки лесозаготовок, несовершенные коммерческие деревья, мертвую древесину, поврежденные огнем деревья и другие некоммерческие лесные растения, являются неиспользуемыми или недостаточно используемыми материалами древесной биомассы, которые могут быть использованы для производства энергии из биомассы или биотоплива, или как источник волокнистого материала.Из-за низкого качества этих материалов в сочетании с потенциально высокими транспортными расходами, связанными с их извлечением из удаленных или труднодоступных мест, восстановление этих остатков намного дороже, чем городских остатков древесины. Активная приверженность использованию этих источников материалов, включая новые стратегии использования, например, переработка на месте в пункте сбора, выявление ценных рынков для материалов и создание инфраструктуры, которая понимает качества материалов и облегчает их поставки являются необходимыми первыми шагами в расширении использования опилок, стружки и древесных отходов.

Менеджмент

Важным новым игроком может стать сельскохозяйственное сообщество. Использование пожнивных остатков, навоза и насаждений с интенсивным культивированием с коротким севооборотом (SRIC) быстрорастущих древесных травянистых пород в качестве топливных ресурсов может улучшить экономику сельского хозяйства и решить некоторые из наиболее трудноразрешимых экологических проблем в сельском хозяйстве сегодня. В системах SRIC виды «древесной травы» выращиваются, а затем измельчаются на месте для использования в производстве энергии (путем сжигания) или производстве изделий из древесины (композиты).Появление энергетических культур для производства электроэнергии — это новый сельскохозяйственный рынок. Однако эти культуры обеспечивают сохранение почвы и управление питательными веществами для земли и могут быть совместимы с государственными программами стимулирования, отложенными в сторону сохранения. Повышенное использование древесной биомассы повлияет на другие группы, включая архитектурные и инженерные фирмы, консультантов, а также поставщиков оборудования для обработки и обработки.

Финансовый

С лета 2008 года «чистые» опилки были очень дорогим рынком, в среднем от 50 долларов и выше и от 600 до 1 200 долларов за грузовик с материалом.Для этого было несколько причин. Прежде всего, сократилось производство «побочных продуктов» из опилок при первичном производстве пиломатериалов и других лесных товаров. Частично это связано с спадом в строительстве новых домов в стране. В 2006 году заводы в США производили 135 миллионов досковых футов материала в день; в 2008 году производство упало примерно до 114 миллионов досковых футов материала в день (Лаборатория лесных товаров США, Мэдисон, Висконсин). По состоянию на 2010 год опилки продавались примерно по 45 долларов за тонну сухого вещества.В 2015 году NBC News сообщила, что цены в штате Мэн превышают 50 долларов за тонну сухого вещества; и Howmuchisit.org сообщили о розничных ценах в диапазоне от 5 до 15 долларов за мешок в зависимости от качества опилок и, возможно, вида древесины, при оптовых закупках от 2 до 6 долларов за фунт.

Стол подачи этих продуктов может быть изменен в соответствии с требованиями заказчика. Эти. пресс опилок паллет также оснащены инфракрасным лучом, который помогает рассчитывать путь пиления древесины.

Стол подачи этих продуктов может быть изменен в соответствии с требованиями заказчика. Эти. пресс опилок паллет также оснащены инфракрасным лучом, который помогает рассчитывать путь пиления древесины.

Эти. блоки опилок для поддонов также оснащены острыми лезвиями разных размеров и могут работать со всеми видами древесины.

Эти. блоки опилок для поддонов также оснащены острыми лезвиями разных размеров и могут работать со всеми видами древесины.