Оборудование для производства скотч-лент и клейких материалов — «Эксимпак-Оборудование»

Широкое распространение в различных отраслях промышленности и в быту получили самоклеящиеся скотч-ленты на различной основе с односторонним или двухсторонним клеевым покрытием. В качестве основы для лент применяют широкую гамму материалов: бумагу, крафт-бумага, БОПП и ПВХ пленки, синтетические ткани, ПЭТ пленку, вспененные материалы — ПЭ, полиуретан, акрил и т.п., резиновые материалы, искусственная кожа и т.п. Процесс производства скотча состоит из 2-х базовых технологических процессов:

-

Нанесение клеевого покрытия на различную основу и намотка произведенной ленты с клеевым слоем в большой (JUMBO) роль. Данный процесс реализуется при помощи покрывных машин.

-

Перемотка и продольная разрезка JUMBO ролей в заказные или стандартные форматы. Это приосходит либо по одноэтапной схеме (используя станок продольной резки FR — 210), либо по двухэтапной при помощи комплекта из двух машин — перемоточной, используемой для перемотки JUMBO ролей в роли заказных диаметров (LOG-роли) и резательной для продольной разрезки LOG-рулонов на скотч-лента заказных форматов.

Описание одноэтапной схемы нарезки скотч-лент

В зависимости от типа самоклеящихся лент с двухсторонним или односторонним клеевым покрытием (тип клея, основа) применяется либо одноэтапная, либо двухэтапная схема нарезки JUMBO ролей на готовые скотч-ленты заданных форматов.

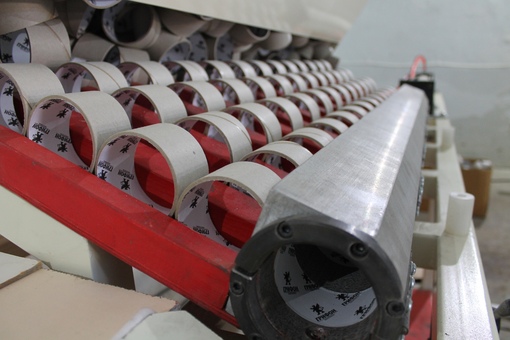

При одноэтапной схеме разрезки JUMBO ролей, применяются бобинорезки, осуществляющие перемотку ролей с одновременной их продольной разрезкой на заданные форматы выходных скотч-лент.

Вследствие экономической целесообразности данного оборудования, как правило, бывают двух стандартных форматов — 1300мм или 1600мм, и комплектуются одним металлическим и/или пневмовалом для крепления исходного роля и двумя/четырьмя намоточными бакелитовыми валами турельного типа для организации непрерывного режима работы бобинорезки. Бакелитовые валы позволяют компенсировать возможную неравномерность толщины исходного материала и получать продукцию высокого качества.

Для повышения производительности бобинорезок для скотч лент процесс загрузки/разгрузки бумажных втулок на турельные бакелитовые валы может быть автоматизирован при помощи специализированного устройства, предварительно настроенного на конкретный размер скотч-ленты — 12 мм, 48 мм, 50 мм и т.п.

С его помощью на каждый бакелит автоматически одевается стандартная бумажная втулка и/или с каждого бакелита снимается готовая скотч-лента. Примерный цикл перемотки и резки JUMBO роля БОПП скотч-ленты шириной 1260мм на стандартные ролики шириной 48мм и длиной в 50 метров, занимает 30-40 секунд. При этом, вследствие одновременного использования двух ролей намотки, за цикл производится 30 лент и, таким образом, в зависимости от навыков оператора, производительность бобинорезательной машины составляет 1 -1,3 секунды на готовый ролик скотч-ленты.

При этом, вследствие одновременного использования двух ролей намотки, за цикл производится 30 лент и, таким образом, в зависимости от навыков оператора, производительность бобинорезательной машины составляет 1 -1,3 секунды на готовый ролик скотч-ленты.

В последнее время для продольной разрезки и перемотки JUMBO — ролей БОПП, «малярных» и других скотч-лент начинают широко применяться 4х-вальные бобинорезательные машины нового поколения. Главным их отличием от традиционного оборудования для производства скотч-лент и клейуих материалов является использование пневмовалов намотки вместо традиционной системы фрикционных бакелитовых валов. Благодаря этому обеспечивается гибкость при получении скотч-лент произвольных форматов (отсутствует необходимость в изготовлении сложной оснастки — комплектов бакелитовых валов для каждого типоразмера скотч-ленты и изменение выходного формата скотч-лент происходит мгновенно). Конструкция же системы намотки машины, включающая электромагнитный тормоз и систему автоматического контроля натяжения, позволяет увеличить рабочую скорость в пределах 30-50% по сравнению с применением традиционной системы фрикционных бакелитовых валов намотки.

Двухэтапная схема нарезки Jumbo ролей

При двухэтапной схеме разрезки JUMBO ролей используются комплекты из двух машин — перемоточной и резательной

Перемоточные машины служат при этом для перемотки JUMBO ролей в LOG-роли, а резательные — для продольной разрезки LOG-ролей на готовые скотч-ленты. В зависимости от диаметра перерабатываемых LOG-ролей, применяются одновальные или двухвальные автоматические резательные машины. Для повышения производительности, переработка LOG-ролей диаметром до 150 мм, как правило, производится на двухвальных резательных машинах. Роли диаметром от 300 мм и выше могут разрезаться только на одновальных резательных машинах.

Несмотря на то, что двухэтапная схема производства скотч-лент проигрывает в суммарной производительности одноэтапной, основное ее достоинство в универсальности и гибкости. Применение комплекта из двух машин — перемоточной и резательной — не накладывает каких-либо ограничений на тип производимой ленты, ее основу, клеевое покрытие, выходные форматы самоклеящихся лент и т.

Перемоточная машина комплектуется одним пневмовалом для крепления JUMBO ролей и двумя намоточными пневмовалами турельного типа для крепления LOG-ролей и организации непрерывного режима работы машины. Машина может быть укомплектована системой контроля кромки края разматываемого рулона с автоматической подстройкой его положения, а также устройствами автоматического контроля натяжения разматываемого JUMBO роля и наматываемых LOG-ролей.

Подробные описания и технические характеристики оборудования представлены в карточках товаров. В случае же возникновения каких-либо вопросов вы всегда можете связаться с нами любым удобным способом.

Купить станки для скотч ленты у лидера отрасли

ООО «Эксимпак-Оборудование» предлагает широкий ряд оборудования для производства клейуких лент с различной основой. Долгий опыт продаж этого типа оборудования помог подобрать наиболее оптимальные комплекты машин, которые не обманут ваших ожиданий.Если у вас возникли вопросы, вы можете их задать в форме обратной связи Или позвонив по тел: +7(812)676-24-15 (многоканальный)

Наши специалисты свяжутся с Вами в кратчайшие сроки.

Производство малярного скотча — КРЕПП ОТ 150 РОЛИКОВ

Производство малярного скотча

Малярный скотч или крепп лента — это клейкая лента произведенная на бумажной основе, на которую нанесен тонкий слой специализированного клея и обработанная специальным составом.

Почему малярную ленту называют крепп? Потому что бумага из которой сделана основа — креппированная. Клей сделан на основе каучука с растворителем. Вот и весь состав данного упаковочного продукта. Хотя «малярка» уже давно является не только упаковочным материалом которым заматывают коробки и тару, а все больше и больше используют в строительстве, в автомобильной сфере и на предприятиях промышленного масштаба.

Где используют бумажный скотч

После того как завод по производству малярного скотча выпустил и протестировал продукт (по возможности), товар покупают и используют в совершенно разных сферах. Например, при окраске автомобиля, в быту при утеплении не пластиковых окон. Все чаще крепп ленту используют рабочие при ремонте квартир. С помощью этой ленты можно склеить линолеум, прикрыть какую-то локальную область перед покраской т.е. при проведении лакокрасочных и строительных работ. Появляется возможность проводить работы более аккуратно и деликатно.

Также бумажную клейкую ленту используют крупные промышленные предприятия. Например, заводы которые выпускают станки и другие различные фабрики. Один из основных плюсов продукта — это то, что при отклеивании ленты от поверхности она практически всегда не оставляет следов клея. Пожалуй исключением будет бумага или гофрокороба.

Например, заводы которые выпускают станки и другие различные фабрики. Один из основных плюсов продукта — это то, что при отклеивании ленты от поверхности она практически всегда не оставляет следов клея. Пожалуй исключением будет бумага или гофрокороба.

Характеристики и состав

Основа — креппированная бумага

Тип клея — на основе каучука с растворителем

Толщина пленки — 0,035 мм

Пилинговая адгезия — 0,6

- плюсы — не оставляет следов после отклеивания. Легко рвется без применения дополнительных инструментов.

- минусы — если потерял конец ленты после последнего отрыва, то очень сложно найти и зацепиться за кончик вновь.

Производство малярного скотча

Производители малярного скотча не ставят задачу сделать из ленты теплоизоляционный продукт. Тем не менее клейкая лента бумажная малярная имеет не плохие теплоизоляционные качества. Конечно это не изолента и даже не алюминиевая клейкая лента, но «малярка» справится с утеплением помещения.

Конечно это не изолента и даже не алюминиевая клейкая лента, но «малярка» справится с утеплением помещения.

Совсем недавно в западных странах набирает популярность производство малярной липкой ленты с логотипом. Вообще скотч с лого уже плотно зацепился на нашем рынке и помимо нас его производят несколько заводов. А вот креппированный скотч с рисунком у нас пока не производит никто.

Наше предприятие рассматривает возможность организации собственного такого производства. В чем выгода малярного скотча с логотипом от просто скотча с логотипом? Очевидно, что малярка дешевле в производстве. К тому же все-таки бумажную липкую ленту тяжелее открепить от гофры (картон) и тем самым перевозчики страхуют свой груз от несанкционированного вскрытия. Злоумышленник не имеет возможности скрыть следы вскрытия.

Купить малярную клейкую ленту

Купить малярный скотч оптом напрямую у производителя можно у нас. Минуя перекупщиков

Минуя перекупщиков

и работая непосредственно с производством вы получаете реальную цену на продукт.

Мы выпускаем малярный скотч в таком диапазоне размеров:

- намотка от 3м до 1000м

- ширина от 25мм до 75мм

- Минимальный объем для заказа зависит от намотки и ширины ленты

- Для стандартных размеров (50м или 66м и 48мм) минимальный заказ 5 коробок по 36 роликов

- Доставка нашей продукции осуществляется по всей России любой транспортной компанией

- Сроки изготовления зависят от загруженности цехов. Примерно 4 — 7 дней

- Наш завод по производству малярного скотча функционирует всегда. Возможен продукт на остатках

Возьмите консультацию у наших специалистов по телефону.

Другие специализированные клейкие ленты такие как клейкая лента на тканевой основе, вспененная лента, армированный скотч можно посмотреть и купить тут »»»

Если у вас возник вопрос какой именно клейкий продукт вам необходим, то обратитесь к нашим специалистам по телефону.

- Подписывайтесь на наш Инстаграм и смотрите видео о тестировании продукта

- Читайте статьи о рынке упаковки в России в нашей группе в ВКонтакте

- Заходите в наш Телеграм канал и читайте статьи о производстве и бизнесе в России

- Смотрите видео о производстве упаковочных материалов на нашем канале YouTube

Изготовление скотча с логотипом от производителя на заказ в Москве

Клейкая лента с логотипом – это отличный способ сделать Вашу продукцию и упаковку совершенно уникальной.

Производство

Наш завод по производству упаковочных материалов выпускает большой ассортимент продукции, среди которой: клейкая лента, стрейч-плёнка, полипропиленовая лента, полиэтиленовая плёнка и другая продукция.

Образцы клейкой ленты с логотипом нашего изготовления

Почему стоит переплачивать за фирменную клейкую ленту с логотипом?

| Узнаваемость бренда компании | |

Дополнительная реклама Вашего бренда и компании. Для увеличения лояльности покупателей, а также узнаваемости бренда на рынке нет ничего лучше, чем клейкая лента с логотипом. Для увеличения лояльности покупателей, а также узнаваемости бренда на рынке нет ничего лучше, чем клейкая лента с логотипом. | |

| Защита упаковки от вскрытия | |

| Фирменная клейкая лента поможет снизить риск вскрытия упаковки, Ваши покупатели будут всегда уверены в том, что не получили подделку. | |

| Информативность | |

| На клейкой ленте Вы можете разместить не только логотип своей компании, но и телефон, сайт или любую другую информацию. |

Методы печати

| Поверхностная печать | |

| При поверхностной печати, краска на клейкую ленту наносится сверху ленты и покрывается лаком. | |

| Межслойная печать | |

При межслойной печати, краска наносится на прозрачный полипропилен, и затем поверх него наносится клеящее вещество. | |

Почему клиенты выбирают нас?

Наша компания уже больше 3-х лет занимается выпуском широкого спектра товаров для упаковки.

Основные преимущества работы с ООО «АТЛАНТ» – это:

Мы ценим долгосрочное сотрудничество с нашими клиентами, вне зависимости от величины заказа. Любую интересующую информацию Вы можете получить по телефону +7 (499) 677-56-00 или отправить запрос на электронную почту [email protected].

Производство скотча: скотч оптом от производителя, изготовление клейких лент на заказ в Санкт-Петербурге

Наша компания – одно из самых известных предприятий в Санкт-Петербурге, занимающихся производством разных видов клейких лент. Мы предлагаем клиентам лучшие предложения – этого легко добиться с учетом всех имеющихся достоинств. Главный плюс – наличие собственного производства. Современные станки и полиграфические машины позволяют получить скотч высокого качества, производство которого контролируется на каждом этапе.

Преимущества нашей компании

- Низкие цены. Сотрудничать с нами выгодно – для этого достаточно сравнить цены наших товаров с теми, которые предлагают конкуренты.

- Работа ведется быстро – обычно партия продукции создается меньше, чем за неделю.

- Предлагаемые товары соответствуют всем нормативам, в наличии сертификаты качества.

- Доставка бесплатна.

- Мы изготавливаем клейкие ленты разных размеров – достаточно обозначить параметры в заявке, чтобы получить требуемый товар.

- Каждый рулон укладывается в специальную пленку с этикеткой, на которой содержится информация, требуемая заказчику.

Мы предлагаем подробные консультации – достаточно позвонить по бесплатному номеру или оставить заявку, после которой вам перезвонят.

В производстве разные типы продукции:

- упаковочный скотч,

- алюминиевый,

- металлизированный,

- малярный,

- на вспененной основе,

- на полипропиленовой,

- на бумажной.

Предложений много, любой желающий может подыскать именно то, что требуется. Сделать заказ тоже несложно – выбираем требуемое изделие, а затем определяемся с тем, какая печать вам необходима – поверхностная или межслойная. Первый вариант идеально подходит для небольших партий, во втором случае пленка имеет повышенную защиту от истирания. Регулярно проводятся акции, для постоянных клиентов существуют скидки – покупать скотч в нашей компании выгодно.

В условиях жесткой конкуренции мы занимаем одну из лидирующих позиций на рынке, предлагая своим клиентам клейкие ленты высокого качества. Стоит только спросить и опытные менеджеры поделятся с вами исчерпывающей информацией о товаре, сообщат о недостатках и преимуществах каждого материала, а также помогут с его выбором.

Наши клейкие ленты – это лучший выбор для строительных и отделочных работ, ремонта автомобилей, различных бытовых нужд. Качественный клеевой состав и выдающиеся характеристики скотча позволяют отбросить сомнения – с таким материалом фиксация любых предметов будет идеальной.

Производство клейкой ленты с логотипом

Клейкая лента с логотипом давно и заслуженно пользуется популярностью у производителей и ритейлеров. Сфера применения этого упаковочного материала весьма широка и разнообразна, ведь помимо выполнения основной функции, фирменная лента повышает узнаваемость бренда, защищает от несанкционированного вскрытия, облегчает складирование и транспортировку.

Печать логотипа на ленте осуществляется двумя способами:

- межслойным,

- поверхностным.

У каждой из этих технологий есть свои достоинства.

Поверхностная печать

Классический метод поверхностной печати хорош, когда заказчику нужны сравнительно небольшие партии ленты с логотипом в кратчайшие сроки. Заключается он в нанесении изображения на полипропиленовую пленку с последующим покрытием релиз-лаком для защиты от выцветания и механических повреждений.

Технология состоит из следующих процессов:

- изготовление клише,

- подготовка сырья,

- активация пленки при помощи коронатора,

- нанесение изображения на пленку,

- покрытие лаком,

- нарезка, упаковка, передача заказчику.

На первом этапе изготавливают фотополимерное клише, от которого зависит четкость и качество изображения. Оно может быть использовано несколько раз. Количество подготовленных клише (фотоформ) равно количеству цветов макета, максимально допустимое число – 3. Рисунок наносится тремя цветами на белую, прозрачную или цветную ленту. По желанию заказчика можно залить «плашку» любым цветом из пантонной линейки. Готовые фотоформы крепятся на формные валы.

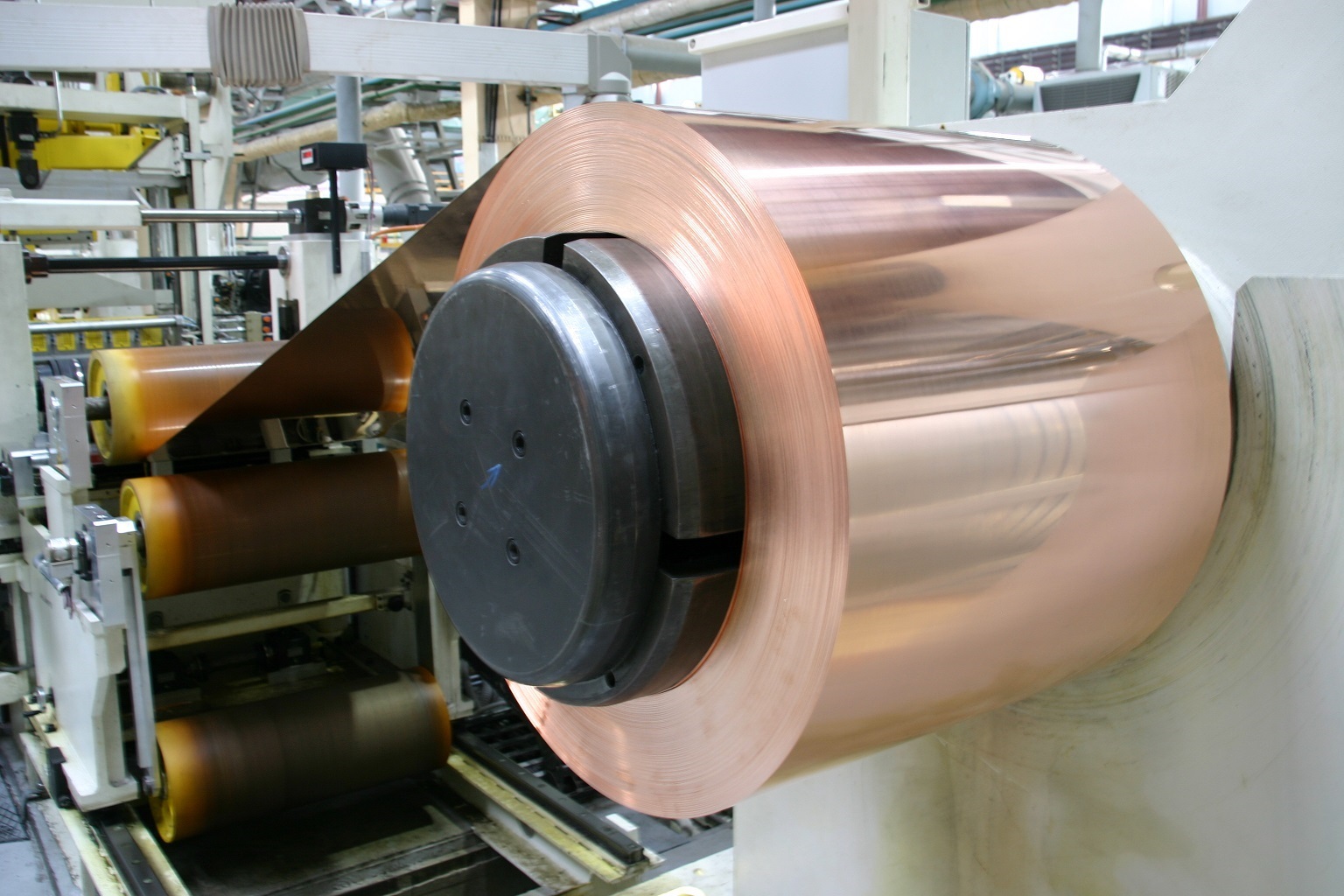

Сырье. Для изготовления ленты с логотипом методом поверхностной печати используются мини джамбо-рулоны биаксиально-ориентированной полипропиленовой пленки (БОПП) с клеевым слоем, как правило, акриловым. Наше оборудование позволяет наносить логотип на ленту с клеевым слоем из натурального каучука («Solvent»), искусственного каучука («HotMelt») и ПВХ. Толщина ленты, как правило, составляет 45, 47, 50 микрон в зависимости от вида сырья (толщина самой пленки равна 25 микронам). На этом этапе смешивается краска для получения цветов, соответствующих пантону заказчика.

На этом этапе смешивается краска для получения цветов, соответствующих пантону заказчика.

Активация. Затем на пленку воздействуют коронатором с целью улучшения адгезии (прилипания) наносимых лакокрасочных материалов. С помощью высоковольтных разрядов вся поверхность покрывается микроскопическими насечками. Иногда этот этап заменяют либо дополняют грунтовкой или нанесением праймера.

Печать. Нанесение логотипа на всю ширину пленки производится посредством трех флексопечатных секций. При помощи анилоксового вала краска переносится на клише, затем с него на ленту. Для получения яркого, четкого изображения нами используются качественные краски от европейских производителей (Италия, Германия). Ленту после нанесения краски пропускают через сушильную камеру с вытяжкой.

Покрытие лаком. Затем пленка проходит секцию нанесения лака. Верхний слой защищает изображение от стирания и выцветания в результате всевозможных внешних воздействий. После этого полотно снова пропускается через сушку.

После этого полотно снова пропускается через сушку.

Нарезка. На заключительном этапе пленка режется на ленты нужной ширины и заказанной длины намотки, наматывается на картонные шпули, упаковывается и доставляется клиентам.

Стандартная ширина готового изделия:

- 25 мм на 66 м, 50 мм на 66 метров, 75 мм на 66 метров для клейкой ленты, используемой для ручной упаковки,

- 50 мм на 990 м, 75 мм на 990 м для машинной упаковки.

Для некоторых автоматических упаковщиков требуются рулоны длиной 660 метров. В последние годы стандарты перестали быть жесткими, повсеместное распространение получили ленты шириной 48 мм и 72 мм. Длина намотки рулона ограничена верхним пределом 990 м.

Достоинства метода:

- при необходимости возможен заказ малой партии (минимальный – 144 ролика),

- короткие сроки изготовления (7-9 рабочих дней с момента получения предоплаты и утверждения макета),

- печать на всех видах сырья.

Межслойная печать

Альтернативный метод – межслойная печать. Технология подразумевает полный цикл производства ленты с логотипом: рисунок наносится на прозрачную пленку, которая затем покрывается клеевым слоем. Этот процесс технологически более сложен, требует больших мощностей, промышленного пространства, времени. Изготовление маленьких партий таким способом невозможно, минимальный заказ на печать составляет 1512 рулонов. Для межслойной печати используется специальное клише.

Межслойная печать проводится в несколько этапов:

- подготовка сырья,

- активация пленки,

- печать изображения,

- нанесение клеевого слоя,

- нарезка, намотка, упаковка, транспортировка.

Сырье. В качестве основы используется биаксиально-ориентированная полипропиленовая пленка (БОПП) толщиной, как правило, 25 микрон, в качестве клеевого слоя — акриловая эмульсия. На этой стадии проводится смешивание красок в соответствии с пантоном, утвержденным заказчиком.

Активация. Для увеличения адгезии пленки с полиграфической краской и клеем ее подвергают воздействию электрического разряда, вследствие которого вся поверхность покрывается микрорельефом из насечек.

Печать. Активированная пленка отправляется в флексографическую машину, где на нее наносится зеркальный рисунок.

Нанесение клея. На следующем этапе на поверхность, покрытую изображением, наносится клеевой слой из акриловой эмульсии. Металлический вал окунается в эмульсию и переносит ее на пленку. Толщина клеевого слоя может быть отрегулирована при помощи специального металлического ножа, ракеля, который снимает излишки клея. Затем лента с напечатанным логотипом выдерживается двое-трое суток для окончательного закрепления клея на поверхности.

Нарезка. Финальный этап производства заключается в нарезке ленты на бобинорезательной машине и сматывании ее в ролики необходимого размера, после чего лента упаковывается и транспортируется заказчику.

Достоинства метода:

- надежная защита изображения от внешних воздействий,

- большой срок годности клише,

- отсутствие «пробелов» на рисунке.

При выборе этого метода печати следует руководствоваться не только величиной заказываемой партии, но и сроком изготовления, он составляет 21 рабочий день с момента внесения предоплаты и утверждения макета.

При любом способе печати обрисовка макета и изготовление клише производятся нами бесплатно!

Технология производства скотч-ленты

Победное шествие клейкой ленты началось в 1925 году с легкой руки Дика Дрю. В помощь малярам, окрашивающим автомобили несколькими цветами, он усовершенствовал лейкопластырь, изобретенный немецким аптекарем Оскаром Тропловицем . А точнее, заменил нанесение клеевого слоя по краям ленты сплошным и в качестве основы начал использовать целлофан.

Теперь нам сложно представить жизнь без скотча. Он применяется в быту, на производстве и при упаковке. Для его изготовления используют рулоны прозрачной полипропиленовой ленты. Производство разделяется на несколько этапов:

Он применяется в быту, на производстве и при упаковке. Для его изготовления используют рулоны прозрачной полипропиленовой ленты. Производство разделяется на несколько этапов:

- Полипропиленовые ролы шириной 1,5 м устанавливают на размоточную машину. Специальные механизмы обеспечивают требуемое натяжение пленки.

- На поверхность полимера наносится специальный растворитель, защищающий от слипания при размотке.

- Липкий слой представляет собой термоклей. В состав термоклея входят каучук или акрил, УФ-протектор, антиоксиданты и окрашивающие масла. Все компоненты в специальной емкости нагреваются до 200°С и помещаются в клеенаносящий станок. Туда же подается полипропиленовая основа.

- После нанесения клейкого слоя материал сразу же направляется на охлаждающий ролик, где клей затвердевает. Толщину клеевого покрытия регулируют специальные электронные датчики.

- Перематывающее устройство наматывает скотч на катушки.

Катушки разрезаются на полосы требуемой ширины (обычно 9, 48 или 72мм). Каждая полоса перематывается на картонный сердечник и запечатывается.

Катушки разрезаются на полосы требуемой ширины (обычно 9, 48 или 72мм). Каждая полоса перематывается на картонный сердечник и запечатывается. - Выборочные экземпляры из партии скотча проходят контроль качества. На липкую сторону с наклонной плоскости скатывают металлический шарик определенного размера. Затем замеряется расстояние от начала его движения по ленте до полной остановки. Это расстояние регламентируется видом ленты.

Производственные мощности ИВК Техника позволяют изготовить упаковочный скотч любых стандартных размеров.

Скотч с логотипом компании – дополнительное продвижение бренда

Логотип и контактная информация компании на упаковочной ленте выделяет ее продукцию из множества других, является эффективной дополнительной рекламой, упрощает сортировочные манипуляции на складе и защищает от неразрешенного вскрытия.

- Используют два способа производства бренд-скотча:При поверхностном нанесении логотипа изображение формируется при помощи клише флексографическими красителями и покрывается защитным слоем лака.

Картинка может содержать до трех цветов плюс цвет фона.

Картинка может содержать до трех цветов плюс цвет фона.

Изготовление скотча с логотипом межслоевым способом подразумевает нанесение картинки под клеящий состав. Такой брендированный скотч надежно защищен от истирания изображения. Количество цветов при печати варьируется от 4-х до 7-ми и зависит от возможностей оборудования.

Для изготовления скотча предлагается набор технологического оборудования замкнутого цикла. Также можно купить отдельные станки для перемотки, нарезки, флекспечати и других операций.

Наша компания ООО фирма «ИВК Техника» также специализируется на продаже упаковочного скотча. Более детальную информацию можно посмотреть ЗДЕСЬ.

Скотч: оборудование для производства, Китай

ЦЕНА ПРОДУКЦИИ Машина по производству скотча без флекспечати

| Марка | Источник тепла | Энергетика | Мощность двигателя |

Мощность теплоисточника |

Мощность разрезателя |

Размер (м) | Ширина рулона |

Производительность |

| HB-500A | уголь электричество газ |

220 v/380 v | 1,5 кВт | 4,5 кВт | 1,5 кВт | 4*0. 8*1.6 8*1.6 |

500 мм | 700 |

| HB-500B | 5*0.8*1.6 | 1000 | ||||||

| HB-500C | 7*0.8*1.6 | 1300 |

Машина по производству скотча без флекспечати

| Марка | Источник тепла | Энергетика | Мощность двигателя |

Мощность |

Мощность разрезателя |

Размер (м) | Ширина рулона | Производительность (m/h) |

| HB-1000A | уголь электричество газ |

220v/380 v | 1,5 кВт | 6,5 кВт | 1,5 кВт | 5*1. 3*1.6 3*1.6 |

1000 мм | 1700 |

| HB-1000B | 7*1.3*1.6 | 2300 |

Машина оросительная HB-1000Х

*Описанная машина встроенна в линию по производству скотча с нанесением водяного клея,с подключенными сушкой и вентиляцией.

| Емкость бака оросителя | 75 л.(можно заменить на больший или меньший размер) |

| Подача оросителя | капельная 50 отверстий |

| Регулировка подачи | ручная |

| Разравниватель орошаемой массы | есть регулировка ручная, стационарный |

| Напор | самотёк |

| Датчик наполнения | есть |

| Габариты транспортёра д*ш | 4*0,5 м |

| Скорость транспортёра | регулируемая от 1700м \час до 2300 м\час |

| Защитный кожух | 600х600 мм |

| Подключение к принудительной вентиляции | предусмотрено |

| Подключение к подаче тепла для сушки массы | предусмотрено |

| Источник тепла | уголь, электричество, газ |

| Энергетика | 1,5 кВт |

| Напряжение | 220 v/380 v |

| Габариты | рабочие 5200х 700х 1900 мм транспортные 6000х 700х 1200 мм |

| Нанесение печати | 1 цвет |

| Вес | 1300 кг |

| Транспортировка | 1-20 футовый контейнер |

| Срок изготовления | 60 дней |

Машины для перемотки и перенарезки

| Марка | Энергетика | Мощностьдвигателя | Размер (м) | Ширина рулона | Производительность (m/h) |

| ZH-121 | 220 v/380 v | 1,5 кВт | 2. 2*0.8*1.6 2*0.8*1.6 |

1000 мм | 1000 |

| ZH-122 | 2.2*1.3*1.6 | 2800 | |||

| YB-400 | 1.6*2.5*1.6 | 2300 |

Нормы расходов товаров при производстве скотча

Предложенные машины могут одинаково эффективно работать с пленками любой толщины и любым сортом клея, как масляного, так и водяного.

В качестве основы может использоваться плотная бумага.

При производстве двухсторонних скотчей машина одновременно может наносить 2 сорта клея, как масляного, так и водяного.

Контактные данные производителя

© Авторское право принадлежит «Мега Пауэр Гонконг Груп Лимитед».

Все права защищены. E-mail: [email protected]. Tel: 86 13903612274

В случае использования ссылка на сайт обязательна

Как сделать виски | The Scotch Whisky Experience

Шотландский виски — «Живая вода»

ИЗГОТОВЛЕНИЕ СОЛОДОВОГО ВИСКИ

Истоки производства солодового виски в Шотландии теряются в глубине веков. Они восходят, по крайней мере, к монахам 15-го века и, вероятно, задолго до этого.

Они восходят, по крайней мере, к монахам 15-го века и, вероятно, задолго до этого.

Хотя искусство винокурни понималось с древних времен, тонкие ароматы и вкусы виски никогда не были полностью объяснены, даже сегодня.Древний термин uisge beatha, который по-гэльски означает латинское aqua vitae или «вода жизни», в 18 веке был преобразован в usky, а затем на виски. Следующее описание является обобщением процесса.

Следует помнить, что каждый завод имеет свои уникальные характеристики.

1. Соложение

Ячмень высшего качества сначала замачивают в воде, а затем раскладывают на солодовнях для прорастания. Его регулярно переворачивают, чтобы предотвратить нагревание.Традиционно для этого ячмень подбрасывали деревянными лопатками в солодовый амбар, расположенный рядом с печью.

Во время этого процесса активируются ферменты, которые превращают крахмал в сахар при затирании. После 6-7 дней прорастания ячмень, который теперь называют зеленым солодом, отправляется в печь для сушки. Это останавливает прорастание. Температура поддерживается ниже 70 ° C, чтобы ферменты не разрушались. В огонь можно добавить торф, чтобы придать дыму аромат.

Это останавливает прорастание. Температура поддерживается ниже 70 ° C, чтобы ферменты не разрушались. В огонь можно добавить торф, чтобы придать дыму аромат.

2.Затирание

Высушенный солод измельчают в муку грубого помола или крупу, которую смешивают с горячей водой в заторном чане. Вода добавляется в 3 этапа, и на каждом этапе она становится все горячее, начиная с 67 ° C и почти до точки кипения.

Качество чистой шотландской воды очень важно. Пюре перемешивают, помогая превратить крахмал в сахар. После затирания сладкая сладкая жидкость называется суслом. Отработанное зерно — осадок — перерабатывается на корм скоту.

3.Ферментация

Сусло охлаждается до 20 ° C и перекачивается в обратные емкости, где добавляются дрожжи и начинается ферментация. Живые дрожжи питаются сахаром, производя алкоголь и небольшие количества других соединений, известных как конгенеры, которые способствуют вкусу виски. Также образуется углекислый газ, и стирка сильно пенится. Вращающиеся переключатели обрезают головку, чтобы предотвратить ее переполнение. Примерно через 2 дня брожение утихает, и смывка содержит 6-8% спирта по объему.

Вращающиеся переключатели обрезают головку, чтобы предотвратить ее переполнение. Примерно через 2 дня брожение утихает, и смывка содержит 6-8% спирта по объему.

4. Перегонные кубы

Каким-то загадочным образом форма кастрюли все еще влияет на характер каждого солодового виски, и каждая винокурня сохраняет свои кубы точно такими же на протяжении многих лет.

При перегонке дистиллятор нагревается до температуры чуть ниже точки кипения воды, и спирт и другие соединения испаряются и проходят через горловину дистиллятора либо в конденсатор, либо в червяк — большой медный змеевик, погруженный в холодную проточную воду, где пар конденсируется в жидкость.

5. Дистилляция

Промывка дважды перегоняется — сначала в промывочном аппарате, чтобы отделить спирт от воды, дрожжей и остатков, называемых горшечным элем, твердые вещества которых также сохраняются для использования в кормах для животных.

Дистиллят из промывного куба, известный как слабые вина, содержащий около 20% спирта по объему, затем поступает в спиртовой куб для второй дистилляции. Более летучие соединения, которые отгоняются первыми — форшоты и заключительные отгонки, называемые финтами, при которых испаряется больше масляных соединений, направляются на повторную дистилляцию при смешивании с вином с низким содержанием вина в следующей партии.

Более летучие соединения, которые отгоняются первыми — форшоты и заключительные отгонки, называемые финтами, при которых испаряется больше масляных соединений, направляются на повторную дистилляцию при смешивании с вином с низким содержанием вина в следующей партии.

В приемник спирта собирается только чистая центральная фракция, или сердцевина партии, содержащая около 68% спирта по объему.

6. Духовой сейф

Все дистилляты проходят через спиртовой сейф, замки которого традиционно контролировались таможней и акцизом. Стилман использует весь свой многолетний опыт для тестирования и оценки различных дистиллятов, не имея возможности вступить в физический контакт с спиртом.

Вновь дистиллированный бесцветный огненный спирт, доведенный до крепости, крепости 63% по объему, заливается в дубовые бочки, которые ранее могли содержать шотландский виски, бурбон или херес, и начинается процесс созревания.

ПРОИЗВОДСТВО ЗЕРНОВОГО ВИСКИ

1. Зерновой шотландский виски обычно изготавливается из 10-20% соложеного ячменя и других несоложеных злаков, таких как кукуруза или пшеница. Крахмал из несоложеных злаков выделяется путем предварительной варки и превращается в сбраживаемые сахара. Процессы затирания и ферментации аналогичны тем, которые используются для солодового виски.

Зерновой шотландский виски обычно изготавливается из 10-20% соложеного ячменя и других несоложеных злаков, таких как кукуруза или пшеница. Крахмал из несоложеных злаков выделяется путем предварительной варки и превращается в сбраживаемые сахара. Процессы затирания и ферментации аналогичны тем, которые используются для солодового виски.

2. Промывка дистиллируется в непрерывном или кофейном кубе, названном в честь его изобретателя Энеаса Коффи. В нем две высокие колонны — выпрямитель и анализатор.Холодная стирка подается в верхнюю часть выпрямителя и встречается с паром. Колонны фактически действуют как теплообменник. Спирт охлаждается, конденсируется и уходит в виде зернового виски с содержанием спирта около 94% по объему.

3. Дистиллированный зерновой спирт имеет более легкий характер и аромат, чем большинство солодовых виски, и поэтому для созревания требуется гораздо меньше времени. Основная часть созревшего зернового виски используется для купажирования.

ПРОЦЕСС созревания

Во время созревания виски становится более гладким, приобретает аромат и приобретает свой золотистый цвет из бочки. Часть высших спиртов превращается в сложные эфиры и другие сложные соединения, которые слегка усиливают отличительные характеристики каждого виски.

Часть высших спиртов превращается в сложные эфиры и другие сложные соединения, которые слегка усиливают отличительные характеристики каждого виски.

По закону весь шотландский виски должен выдерживаться не менее 3 лет, но большинство односолодовых виски хранятся в древесине 8, 10, 12, 15 лет или дольше. Таможенный и акцизный сборы позволяют ежегодно испарять из бочки не более 2% виски — доля ангелов. В отличие от вина, виски не созревает, попав в бутылку.

ИСКУССТВО СМЕСИТЕЛЯ

В то время как отличительные односолодовые виски, производимые отдельными винокурнями, становятся все более популярными, купажирование составляет более 90% шотландского виски, которым пользуются во всем мире.

Разнося образцы в бокалы в форме тюльпанов, блендер выбирает из широкого вкуса — от многочисленных солодов Highland и Speyside до сильно ароматных и торфяных солодов Island и более мягких и легких солодов Lowland. Эти солоды сочетаются с зерновым виски — обычно с 60-80% зернового виски до 20-40% солодового виски, а затем их оставляют «замуж» в бочках, прежде чем разливать по бутылкам как один из всемирно известных купажированных виски.

Купаж ряда солодовых виски без включения зернового виски известен как смешанный солод.

Способ производства шотландского виски менялся на протяжении нескольких веков, но история шотландского виски охватывает гораздо более широкое наследие; что из Шотландии и ее народа.

Какие основные сорта шотландского виски?

Существует два вида шотландского виски — солодовый виски и зерновой виски. Солодовые виски делятся на четыре группы в соответствии с географическим положением винокурен, на которых они производятся, а именно:

(1) Lowland Malt Whiskeys , произведенные к югу от воображаемой линии, идущей от Данди на востоке до Гринока. на Западе.

(2) Highland Malt Whiskeys , произведенный к северу от этой линии.

(3) Speyside Malt Whiskeys , из долины реки Спей. Хотя эти виски производятся в районе, обозначенном как Highland Malt Whiskeys, концентрация винокуренных заводов и особые климатические условия позволяют производить виски с узнаваемым характером и требуют отдельной классификации.

(4) Islay Malt Whiskeys , с острова Айлей.

(5) Campbeltown Whiskeys , с полуострова Кэмпбелтаун на западном побережье.

Каждая группа имеет свои четко определенные характеристики, начиная от более легких солодовых виски Lowland и заканчивая дистиллированными на острове Айлей, которые обычно считаются самыми тяжелыми солодовыми виски.

Солодовые виски, которые значительно различаются по вкусу в зависимости от винокурни, имеют более выраженный букет и аромат, чем зерновые виски. На производство зернового виски не так сильно влияют географические факторы, и его можно перегонять где угодно в Шотландии.

Что придает шотландскому виски его характерный вкус и букет?

Это одна из загадок индустрии и секрет, который тщетно пытались раскрыть многие подражатели шотландского виски. Было выдвинуто множество теорий и объяснений, но общепринятого решения не существует.

Сам процесс дистилляции является одним из факторов. Шотландский виски после дистилляции содержит не только этиловый спирт и воду, но и некоторые второстепенные компоненты.Точная природа этих масел до конца не изучена, но считается, что они включают в себя некоторые эфирные масла из соложеного ячменя и других злаков, а также вещества, полученные из торфа. Количество этих вторичных компонентов, удерживаемых в духе, зависит от формы перегонного куба и способа его работы, а также от силы, с которой откачивается дух. Зерновой виски, благодаря процессу его производства, содержит меньше вторичных компонентов, чем солодовый виски, и, соответственно, имеет более мягкий вкус и аромат.

Шотландский виски после дистилляции содержит не только этиловый спирт и воду, но и некоторые второстепенные компоненты.Точная природа этих масел до конца не изучена, но считается, что они включают в себя некоторые эфирные масла из соложеного ячменя и других злаков, а также вещества, полученные из торфа. Количество этих вторичных компонентов, удерживаемых в духе, зависит от формы перегонного куба и способа его работы, а также от силы, с которой откачивается дух. Зерновой виски, благодаря процессу его производства, содержит меньше вторичных компонентов, чем солодовый виски, и, соответственно, имеет более мягкий вкус и аромат.

Естественные элементы воды, торфа и шотландского климата, безусловно, оказывают сильное влияние на вкус шотландского виски. Вода, вероятно, является самым важным фактором, а для винокурни необходим источник хорошей и мягкой воды. Торф, который используется в печи или духовке, в которой сушится солод, также оказывает влияние, которое можно обнаружить в «торфяном» или дымном вкусе многих шотландских виски.

Шотландский климат чрезвычайно важен, особенно когда виски созревает.На этом этапе мягкий воздух проникает в бочки и воздействует на виски, удаляя более жесткие составляющие для получения мягкого виски.

Почему виски, произведенные на разных заводах, различаются по вкусу?

Это снова вопрос, на который очень трудно дать однозначный ответ. Большинство людей согласятся, что решающим фактором является используемая вода. Известно, что прилегающие винокурни, которые берут воду из разных источников, производят виски совершенно разных по вкусу.

Размер и форма кубов также важны, как и навыки и опыт людей, которые ими управляют. Задача дистиллятора — производить виски, вкус и характер которого остаются неизменными во все времена и при любых обстоятельствах. Это настоящее искусство дистилляции, приобретенное только через много лет и часто передаваемое из поколения в поколение.

Сколько здесь заводов?

В Шотландии около 100 заводов по производству солода Pot Still и Grain, или Patent Still, винокурен; но количество работающих может меняться из года в год.

Можно ли производить шотландский виски только в Шотландии?

Да. Многие другие продукты, которые первоначально производились только в определенной местности, утратили свое географическое значение и теперь могут производиться где угодно. Однако слово «скотч» применительно к виски сохранило свое географическое значение. Это широко признано законом во всем мире. Таким образом, виски можно назвать шотландским, только если он был полностью дистиллирован и выдержан в Шотландии не менее 3 лет.

Если бы вы могли точно продублировать завод по производству шотландского виски, скажем, в Бразилии или Испании, смогли бы вы производить виски?

Нет. По причине, указанной в предыдущем ответе, виски можно назвать «скотчем», только если он подвергается дистилляции и созреванию в Шотландии. Виски, производимое в Бразилии, называется «бразильский виски» или в Испании «испанский виски». Во многих частях мира предпринимались попытки скопировать уникальный вкус шотландского виски, но безуспешно.

Узнайте больше о процессе изготовления виски, присоединившись к одной из наших виртуальных дегустаций виски.Запишитесь на групповую дегустацию или забронируйте место на одной из наших ежемесячных дегустаций здесь.

Как производится шотландский солодовый виски?

Ремесло, передаваемое из поколения в поколение

Производство односолодового шотландского виски — это ремесло, усовершенствованное временем. Многие мастера, которых вы встретите на The Malt Whisky Trail, происходят из семей, которые производят шотландский виски на протяжении нескольких поколений — от закусочных, использующих силу духа, до бондарников, которые делают бочки, подчеркивающие вкус виски.

Соложение и затирание

Односолодовый шотландский виски производится с использованием старинного процесса, прекрасного в своей простоте. В нем используются натуральные сырые ингредиенты: солодовый ячмень, свежая родниковая вода и дрожжи.

Производство односолодового шотландского виски начинается с соложения ячменя, замачивая его в воде и разливая по цеху солодовни, чтобы дать ему прорасти. Это начинает преобразование крахмала в ячмене в сахар, который, смешанный с дрожжами, образует спирт.

Это начинает преобразование крахмала в ячмене в сахар, который, смешанный с дрожжами, образует спирт.

Часть процесса влияет на конечный вкус спирта — иногда ячмень сушат над торфом, придавая аромат дыма.

После сушки солод измельчают до муки грубого помола, называемой «засыпкой», и смешивают с водой из горячего источника в большом сосуде, называемом «заторное чан».

Сахар из солода растворяется, образуя сладкую жидкость, называемую «суслом». Многие винокурни на The Malt Whisky Trail сдают излишки твердых отходов местным фермерам на корм скоту, чтобы ничего не пропало зря.

Ферментация и дистилляция

Сусло подается в большой контейнер, называемый «отмывкой», где жидкость ферментируется путем добавления дрожжей. В ходе этого процесса сахар в сусле превращается в спирт, образуя жидкость, называемую «промывной», крепость которой составляет около 8%.

Теперь можно начинать дистилляцию.

Обычно односолодовый шотландский виски подвергается двойной дистилляции в характерных медных перегонных кубах. Эти кубы похожи на очень большие чайники, нагревающие жидкость внутри.Первая дистилляция происходит в «промывочном» перегонном кубе, где пары спирта первыми поднимаются вверх. Пары проходят над головкой перегонного куба, а затем проходят через конденсатор и возвращаются в жидкую форму.

Эти кубы похожи на очень большие чайники, нагревающие жидкость внутри.Первая дистилляция происходит в «промывочном» перегонном кубе, где пары спирта первыми поднимаются вверх. Пары проходят над головкой перегонного куба, а затем проходят через конденсатор и возвращаются в жидкую форму.

В результате получается «слабое вино» крепостью около 20%, которое затем попадает во второй «спиртовой» дистиллятор, где процесс дистилляции повторяется. Затем высококачественный спирт собирается в закрытом сейфе для спиртных напитков, который вы найдете в самом сердце любой тихой комнаты на тропе солодового виски.

Но процесс производства виски только начался…

Созревание и выпуск

Пришло время созреть дух нового make. Каждая винокурня на The Malt Whisky Trail производит особый спирт, который является основой вкуса виски. Но настоящее волшебство происходит в дубовых бочках на протяжении нескольких лет.

По закону шотландский виски должен выдерживаться в дубе не менее трех лет. Он также должен созревать в Шотландии.

Он также должен созревать в Шотландии.

Эти бочки придают виски характерный золотистый цвет.Многие бочки импортируются из Европы и Америки, начав с бурбона, хереса, портвейна и вина.

У некоторых винокурен на The Malt Whisky Trail есть свои «бондаря» — мужчины и женщины, которые формируют и ремонтируют бочки, готовые к созреванию. Тем не менее, большая часть бочек обрабатывается в Speyside Cooperage, расположенном в самом сердце The Trail. Бочки можно восстановить и отремонтировать, используя этот процесс без единого гвоздя или капли клея.

На The Malt Whisky Trail вы подойдете вплотную к этим бочкам.Вы даже можете почувствовать аромат старых наполненных бочек.

Спустя некоторое время в дубовых бочках виски готово к употреблению во всем мире.

Знакомство с мастерами

Уникальный и исторический процесс изготовления шотландского солодового виски — это сокровенное искусство, совершаемое страстными мастерами и женщинами. Узнай их секреты из первых рук, путешествуя по тропе солодового виски.

Раздел 3

Раздел 3Раздел 3. Шотландский виски в процессе приготовления

Как делают шотландский виски?

Существует два вида шотландского виски: солодовый виски. который производится с помощью процесса Pot Still и Grain Виски, производимые компанией Patent Still (или Coffey Еще) процесс.Солодовый виски производится из солода. только ячмень, а зерновой виски производится из солодового ячмень вместе с несоложеным ячменем и другими злаками.Солодовый виски

Процесс Pot Still, с помощью которого производят солодовый виски можно разделить на четыре основных этапа: Соложение, затирание, ферментация и дистилляция.- (а) Солодовня

- Ячмень сначала просеивают для удаления

любой посторонний предмет, а затем замочили на два или три

дней в резервуарах с водой, известных как крутые. После этого

расстилается на бетонном полу, известном как

пол солодовни и дали прорасти.Прорастание

может занять от 8 до 12 дней в зависимости от

сезон года, качество используемого ячменя и

другие факторы.

Во время прорастания ячмень выделяет

фермент диастаза, которая превращает крахмал в

ячмень растворим, поэтому готовится к переработке в

сахар. В течение этого периода ячмень необходимо

периодически переворачивать для контроля температуры

и скорость прорастания.

Во время прорастания ячмень выделяет

фермент диастаза, которая превращает крахмал в

ячмень растворим, поэтому готовится к переработке в

сахар. В течение этого периода ячмень необходимо

периодически переворачивать для контроля температуры

и скорость прорастания.В подходящий момент прорастание прекращается сушкой ячменного или зеленого солода в солоде печь.В настоящее время соложение чаще всего проводится в Ящики для саладина или в барабанном солоде. в обоих из которых процесс контролируется механически. Вместо того прорастая на полу винокурни, зерно содержится в больших прямоугольных коробках (Саладин) или в большие цилиндрические барабаны. Температура контролируется нагнетание воздуха выбранной температуры вверх через прорастающее зерно, которое переворачивается механически. Недавнее развитие, вызванное быстрое расширение индустрии шотландского виски для винокурни для получения солода из централизованных солодовни, которые поставляют на ряд винокурен, тем самым позволяя осуществлять процесс соложения экономичнее.

- (б) Затирание

- Высушенный солод измельчают в мельнице. и засыпь, как это теперь называется. смешивается с горячим вода в большом круглом сосуде, называемом заторным чаном. Таким образом, растворимый крахмал превращается в сахарный жидкость, известная как сусло. Это взято из заторный чан, а оставшиеся твердые частицы удаляются на использовать в качестве корма для скота.

- (в) Ферментация

- После охлаждения сусло пропускается. в большие суда вместимостью от 9000 до 45000 литров жидкости, ферментированной добавление дрожжей.Живые дрожжи атакуют сахар в сусло и превращает его в неочищенный спирт. Брожение длится около 48 часов и дает жидкость, известная как стирка, содержащая спирт с низким содержанием сила, некое несбраживаемое вещество и определенное побочные продукты брожения.

- (г) Дистилляция

- Солодовый виски дважды перегоняется в

большой медный горшок. Жидкая стирка нагревается до

точка, в которой спирт становится паром.

Эта

поднимается в перегонный куб и передается в охлаждающую установку

где он конденсируется в жидкое состояние.Охлаждение

растение может иметь форму спиральной медной трубки или

червь, который содержится в непрерывно проточной холодной воде,

или это может быть конденсатор другого типа.

Эта

поднимается в перегонный куб и передается в охлаждающую установку

где он конденсируется в жидкое состояние.Охлаждение

растение может иметь форму спиральной медной трубки или

червь, который содержится в непрерывно проточной холодной воде,

или это может быть конденсатор другого типа.Первая дистилляция отделяет спирт от ферментированная жидкость и удаляет остатки дрожжи и несбраживаемые вещества. Этот дистиллят, известное как слабые вина, затем переходит в другой перегонный куб где перегоняется второй раз. Первые забеги из этой второй перегонки не считаются питьевой, и это только тогда, когда дух достигает приемлемый стандарт, что он собран в Духе Получатель.Опять же ближе к концу перегонки. дух начинает падать в силе и качестве. это затем уже не собираются как дух, а отводятся и хранится вместе с первым запуском для повторной перегонки со следующими низкими винами.

Перегонка в горшочках — это периодический процесс.

Зерновой виски

Патентный процесс, с помощью которого зерно Виски производится непрерывно и отличается из процесса Pot Still четырьмя другими способами.

- (a)

- Сусло состоит из части солода. ячмень вместе с несоложеными злаками.

- (b)

- Все используемые несоложеные злаки готовятся в давление пара в конвертерах около 3 ‘/ 2 часов. За это время смесь зерна и воды перемешивается мешалками внутри плиты.

- (c)

- Крахмальные клетки в зерне лопаются и когда эта жидкость переносится в заторный чан, с пивоваренный ячмень, диастаза в последнем преобразует крахмал в сахар.

- (d)

- Сусло собирается на определенном гравитация ниже, чем в случае Pot Still обработать.

- (e)

- Дистилляция проводится в патенте или Coffey Тем не менее и дух собран в гораздо большей силе.

Созревание

И солодовый, и зерновой виски должны быть созревает после завершения дистилляции. Новый спирт разливается в бочки из дуба, который, быть проницаемым. пропускает воздух и испаряется происходит. Таким образом, более жесткие составляющие в новый дух удаляется, и он становится со временем мягкий виски. Солодовый виски, содержащий больше

эти ароматные компоненты созревают дольше, чем

Зерновой виски и его часто оставляют в бочке на 15 лет.

или даже дольше.

Солодовый виски, содержащий больше

эти ароматные компоненты созревают дольше, чем

Зерновой виски и его часто оставляют в бочке на 15 лет.

или даже дольше.Период созревания солода и зерна На виски также влияет размер используемых бочек. то сила, в которой хранится дух и температура и влажность склада.

Смешивание

После созревания разные виски смешанные вместе. (См. Вопрос 20 для описания процесс смешивания). Затем смесь уменьшается до прочность требуется за счет добавления мягкой воды. В разные сорта виски в смеси будут цвет из бочек, в которых они были созрели, но степень окраски будет отличаться от одного виски другому.Виски, выдержанные в бывшем свежем дубе бочки из-под хереса обычно будут более темного цвета, чем созревание в повторно наполненных бочках для виски. В блендер стремится к единообразию своего продукта и может довести его виски до определенного стандартного цвета, добавив, при необходимости небольшое количество красящего раствора приготовлен из карамелизированного сахара, который бесконечно малая по отношению к объему виски участвует. Затем виски тщательно фильтруют.

Затем виски тщательно фильтруют.Упаковка

Завершающий этап производства скотча Виски расфасовывается и отправляется.Большинство шотландских виски продаются дома и за рубежом в фирменных бутылках.В некоторых случаях по коммерческим причинам скотч Виски могут отправляться за границу оптом. При смешивании Шотландский виски отправляется за границу оптом, либо по первоначальная прочность или уменьшенная соответствующим образом она экспортируется в цистерны из нержавеющей стали с покрытием из стекла или бочки разного размера согласно рынку. Затем осуществляется розлив. дистрибьюторами или агентами за рубежом.

Какие основные сорта шотландского виски?

Есть два вида шотландского виски — солодовый виски и Зерновой виски.Солодовые виски делятся на четыре группы по географическому положению винокурни, на которых они производятся. следующим образом:- Lowland Malt Whiskeys, произведенный к югу от воображаемой линии

тянутся из Данди на востоке до Гринока на западе.

- Highland Malt Whiskeys, производится к северу от этой линии.

- Солод Спейсайд Виски из долины реки Спей. Хотя этот виски происходит из местных обозначенный как Highland Malt Whiskeys, концентрация винокурни и особые климатические условия производят виски с узнаваемым характером и требует отдельного классификация.

- Islay Malt Виски с острова Айлей.

Солодовые виски, значительно различающиеся по вкусу согласно винокурне, из которого они происходят, имеют более выраженный букет и аромат, чем у Grain Виски. Производство зернового виски не велось. так под влиянием географических факторов, и это может быть перегоняется в любой точке Шотландии.

Что придает шотландскому виски его характерный аромат и букет?

Это одна из загадок индустрии и секрет, который многие подражатели Шотландский виски тщетно пытались открыть. Много

были выдвинуты теории и объяснения, но

не существует общепринятого решения.

Много

были выдвинуты теории и объяснения, но

не существует общепринятого решения.Сам процесс дистилляции является одним из факторов. Скотч Виски после дистилляции. содержит не только этиловый спирт и вода, но некоторые вторичные составляющие. Точная природа этого не полностью понял.но считается, что они включают некоторые из эфирные масла из ячменного солода и других злаков и вещества, полученные из торфа. Количество эти вторичные составляющие сохраняются в духе зависит от формы и того, как действовал, а также от силы, с которой дух снято. Зерновой виски, благодаря процессу который он сделан, содержит меньше вторичных компонентов чем солодовый виски и, соответственно, имеет более мягкий вкус и аромат.

Природные стихии воды, торфа и шотландского

климат все, безусловно, оказывает сильное влияние на вкус

шотландского виски.Вода, наверное, самое главное

единственный фактор и источник хорошей, мягкой воды важен

на винокурню. Торф, который используют в печи или духовке в

который сушат солод. также имеет влияние, которое может быть

обнаруживается в «торфяном» или дымном вкусе многих виски.

Виски. Шотландский климат чрезвычайно важен

особенно, когда виски созревает. На данном этапе мягкий воздух проникает в бочки и действует на виски,

устранение более жестких компонентов для получения мягкого

виски.

также имеет влияние, которое может быть

обнаруживается в «торфяном» или дымном вкусе многих виски.

Виски. Шотландский климат чрезвычайно важен

особенно, когда виски созревает. На данном этапе мягкий воздух проникает в бочки и действует на виски,

устранение более жестких компонентов для получения мягкого

виски.

Почему виски, произведенные на разных заводах, различаются по вкусу?

Это снова вопрос, на который очень сложно ответить уверенность. Большинство людей согласятся, что используемая вода решающий фактор. Прилегающие винокурни, их вода из разных источников, как известно, производит совершенно разные по вкусу виски. Размер и форма кадра также важны, как и навыки и опыт мужчин, которые ими управляют. Это цель винокурни — произвести виски, вкус и характер всегда остаются неизменными и при любых обстоятельствах.Это настоящее искусство дистилляции. приобретается только через много лет и часто передается по наследству от поколения к поколению.Сколько здесь заводов?

Есть более 100 заводов по производству солода Pot Still и Grain, или Patent Still, винокурни в Шотландии; но количество работающих может меняться из года в год.

Можно ли шотландский виски производить только в Шотландии?

Да. В отличие от многих других продуктов, которые изначально производятся только в определенной местности, но которые утратили свое географическое значение и теперь могут быть производятся где угодно, слово «скотч» применительно к виски сохранил свое географическое значение.Это общепризнан во всем мире и признано законом. Таким образом, виски можно описать как Шотландский виски, только если он был полностью дистиллирован и созрела в Шотландии.Если бы вы могли точно скопировать завод по производству шотландского виски в скажем, Бразилия или Испания, вы могли бы производить скотч?

Нет. По причине, указанной в предыдущий ответ, виски можно назвать «скотчем», только если он перегоняется и созревает в Шотландии. Виски произведено в Бразилия — это бразильский виски, а в Испании — испанский. Виски’.Предпринимались попытки скопировать уникальный вкус шотландских виски во многих частях мира, но безуспешно. © SWA 1995 г.

Производство односолодового шотландского виски

В Шотландии насчитывается более 100 различных заводов по производству односолодового виски, каждая из которых производит свои собственные, совершенно разные сорта виски. Однако в целом все они следуют одним и тем же десяти различным стадиям производства солодового виски.

Каждый из десяти этапов производства односолодового шотландского виски кратко описан ниже со ссылками на подробные объяснения и дополнительную информацию.

1. Сырье — ячмень

Качество готового солодового виски зависит от качества сырья — ячменя, воды, дрожжей (и спиртовой карамели). Строгие правила, регулирующие производство односолодового шотландского виски, предписывают, что ячмень является единственным разрешенным зерном. Производители шотландского виски очень требовательны как к качеству, так и к урожайности ячменя, которое они используют. Подробнее о ячмене и виски …

2.

Соложение

СоложениеЯчмень должен быть частично проращен (проращен), прежде чем он сможет высвободить запасы крахмала для преобразования в сбраживаемый сахар, но затем высушить теплом, чтобы остановить прорастание зерно использует сахар для роста.Этот процесс проращивания и сушки называется соложением. Тип топлива, особенно дым от торфа, если он используется во время обжига, сильно повлияет на характер виски. Подробнее о соложении и торфяном запахе …

3. Помол

После соложения солодовый ячмень, который является таким же хрустящим, как и хорошо прожаренные тосты, измельчается в порошок, известный как «зерно». Консистенция этой крупы имеет решающее значение для извлечения сбраживаемых сахаров на следующем этапе — затирании. Подробнее о мукомольном ячмене…

4. Затирание

Процесс «затирания» происходит в емкости, известной как «заторный чан», и в нем используется тепло в виде горячей воды, чтобы вызвать естественные ферменты (амилазу), которые расщепляют крахмал в зерне на ферментируемые сахара. Затем сахара и ферменты вымываются из отработанной засыпи горячей водой и отфильтровываются через сетчатое основание маштуна с получением сахаристой жидкости бежевого цвета, называемой суслом. Подробнее о затирании …

Затем сахара и ферменты вымываются из отработанной засыпи горячей водой и отфильтровываются через сетчатое основание маштуна с получением сахаристой жидкости бежевого цвета, называемой суслом. Подробнее о затирании …

5. Вода

Вода, наряду с ячменем и дрожжами, является одним из трех ключевых ингредиентов, из которых делают шотландский односолодовый виски.Так называемая «производственная вода» используется в заторном чане для изготовления сусла, которое проходит стадию ферментации и в конечном итоге попадает в перегонные кубы. «Технологическая вода» используется в котлах для производства пара, который нагревает дистилляторы, и для охлаждения конденсаторов. Они часто поступают из разных источников, и каждый тип воды влияет на производство виски. Подробнее о воде при производстве виски …

6. Ферментация

Во время ферментации дрожжи превращают сбраживаемый сахар в сусле в спирт с образованием жидкости, похожей на пиво, которая называется промывкой. Ферментация — это этап в процессе производства виски, когда производится алкоголь. (Последующий процесс дистилляции просто концентрирует этот спирт.) Скорость, с которой происходит брожение, сильно влияет на аромат мыла и, следовательно, на готовый виски. Подробнее о ферментации и отмывке …

Ферментация — это этап в процессе производства виски, когда производится алкоголь. (Последующий процесс дистилляции просто концентрирует этот спирт.) Скорость, с которой происходит брожение, сильно влияет на аромат мыла и, следовательно, на готовый виски. Подробнее о ферментации и отмывке …

7. Дистилляция

Шотландский солодовый виски обычно перегоняют дважды, а иногда и трижды, используя периодическую дистилляцию в медных перегонных кубах. Во время последней перегонки соединения с самыми низкими точками кипения, называемыми форшотами (или головами), кипят первыми.Затем идет сердце (средний разрез), затем финты (хвосты), оставляющие в аппарате жидкость, называемую отработанным осадком. Это сердце, которое собирается и выдерживается, чтобы стать виски. Подробнее о дистилляции …

8. Созревание

Прозрачный «спирт нового типа», полученный после дистилляции, должен быть выдержан не менее 3 лет в дубовых бочках максимальным объемом 700 литров на складах в Шотландии. его можно назвать шотландским виски. В течение этого периода выдержки он претерпевает глубокие изменения и становится янтарным виски.На эти изменения влияют тип дуба, предыдущее содержимое бочки и многие другие переменные. Подробнее о выдержке виски …

его можно назвать шотландским виски. В течение этого периода выдержки он претерпевает глубокие изменения и становится янтарным виски.На эти изменения влияют тип дуба, предыдущее содержимое бочки и многие другие переменные. Подробнее о выдержке виски …

9. Купажирование / Vatting

Даже односолодовый шотландский виски, разлитый в бутылки с определенным указанием возраста, смешивается из десятков разных бочек с одного винокурни. Смешивание (или обжаривание) разных бочек с виски вместе добавляет сложности и сбалансированности готовому виски и, что наиболее важно, помогает обеспечить постоянство от партии к партии и из года в год.Смешивание — это искусство, освоенное только с многолетним опытом. Подробнее об искусстве смешивания солода …

10. Розлив в бутылки

Заключительный этап производства — это когда солод получает собственную отличительную упаковку и фирменный знак. Крепость солода обычно снижается очищенной водой примерно с 60% об. / Об. прочность бочки не менее 40% об. / об. прочность розлива. Подробнее о розливе солодового виски …

/ Об. прочность бочки не менее 40% об. / об. прочность розлива. Подробнее о розливе солодового виски …

Односолодовый шотландский виски Определение…

Scotch Whisky Regions …

Блог о вкусе виски: как делают скотч

Как делают скотч — шаг за шагом

Скотч очень хорошо известен во всем мире. Несмотря на простоту ингредиентов, воды и злаков, таких как ячмень, от первого до последнего этапа производства, Скотч проходит несколько этапов, на которые уходит не менее восьми лет от начала до конца процесса. То есть процесс намного сложнее, чем кажется. Из этой статьи вы шаг за шагом узнаете, как делают скотч.Проверить это.

Кроме того, узнайте об основных заводах по производству виски, производимых в Шотландии, в нашей статье «Винокурня виски в Шотландии ».

Производственный процесс

Есть шесть этапов от начала до конца производства скотча — солод, сушка, мацерация, ферментация, дистилляция и старение.

1. Соложение

Процесс соложения заключается в помещении ячменя в естественную воду на период от двух до трех дней.Этот шаг направлен на облегчение прорастания солода. Когда бутон достигнет дюйма, пора приступить ко второму этапу: сушке.

2. Сушка

Хотя это может показаться ненужным, на самом деле сушка может иметь большое влияние на формирование вкуса скотча. Таким образом, на этом этапе проростки ячменного солода помещают в печь, нагретую на торфе. Торф, распространенный в болотистых районах Шотландии, при горении выделяет мало тепла, но много дыма. Это пропитает солод и придаст ему неповторимый вкус виски.От региона к региону различные виды торфа придают особый вкус.

3. Мацерация

Чтобы максимально использовать зерно и почки солодового ячменя, все зерна измельчаются. Чем больше измельчаются зерна и солод, тем больше сахара доступно для ферментации. Таким образом становится легче получить большее количество алкоголя. После помола зерна и солод помещают в дистиллятор с настоем горячей воды для создания сусла.

После помола зерна и солод помещают в дистиллятор с настоем горячей воды для создания сусла.

4.Ферментация

После образования сусла, когда оно достигает 70 ° C, добавляются дрожжи для ферментации. В течение 72 часов сахар в сусле превращается в спирт. Это предшественник скотча, который по-прежнему остается сладким напитком с содержанием алкоголя всего 9%.

5. Дистилляция

После удаления примесей из напитка, образующихся в результате брожения, жидкость помещается в перегонный куб, где дважды перегоняется. Первая дистилляция содержит около 20% спирта, а вторая — почти 64%.В этот момент будет добавлена чистая вода, чтобы по завершении всего процесса старения виски имел необходимые 40%. Это длительный процесс, требующий большого опыта и мудрости.

6. Старение

После дистилляции, в результате которой получается прозрачная жидкость, скотч будет стоять в соответствующих бочках. Здесь он будет включать ароматы и цвета, в зависимости от типа торфа, воды и типа дуба, используемого в бочках. Выдержка хорошего скотча длится не менее восьми лет, но может длиться до двух десятилетий.Это один из основных этапов производства скотча.

Выдержка хорошего скотча длится не менее восьми лет, но может длиться до двух десятилетий.Это один из основных этапов производства скотча.

После этого скотч готов к розливу и дегустации всем нам!

Шотландский виски — обзор

Венчик (e) y

Виски (скотч) и виски (ирландский и другие формы продукта) — это напиток, приготовленный путем ферментации экстрактов злаков, дистилляции и созревания, обычно в дубе. Основными зерновыми культурами являются ячмень, пшеница, рожь и кукуруза (кукуруза). Соложеный ячмень используется как источник ароматизатора и ферментов, которые отвечают за преобразование не только ячменного крахмала, но и добавок в ферментируемые сахара.Солод может быть «торфяным», то есть ароматизированным дымом от торфа, сжигаемого в печи (Russell, 2003).

Рожь довольно широко используется в Восточной Европе и иногда ее используют для соложения. В США особенно широко используется кукуруза. Пшеница в значительной степени заменила кукурузу в шотландском зерновом виски, поскольку стоимость импорта зерна из Соединенных Штатов стала непомерно высокой, и она также используется в некоторых американских виски.

Солод по сути протертый, как и в случае с пивом. Однако сусло из несоложеного зерна не отделяется от отработанного зерна, потому что современные процессы непрерывной дистилляции не требуют этого.На ферментацию и дистилляцию влияют все зерновые материалы. В отличие от пивоварения здесь не варят сусло.

Первоначальная обработка при производстве зернового виски значительно отличается от таковой для солодового виски. Первый этап производства — молотковый измельчение крупы. Зерновые хлопья растирают с 2,5 частями воды, обычно при температуре 40–45 ° C, с добавлением соложеного ячменя в качестве источника ферментов. Теперь суспензия перекачивается в варочный котел, где сусло смешивается и впрыскивается паром, чтобы добиться желатинизации зерновых.Температура будет повышена до 130–150 ° C и удерживаться на таком уровне относительно короткий период времени. Теперь содержимое варочного аппарата выгружается в емкость мгновенного охлаждения. Результатом этого является высвобождение любого остаточного связанного крахмала из матрицы зерна. Температура быстро падает примерно до 70 ° C. Суспензия смешивается с отдельной суспензией солода (10-15% от общей засыпки), которая может иметь температуру 40 ° C, но альтернативно может иметь температуру конверсии крахмала (65-70 ° C). Затем солодовые ферменты катализируют гидролиз солодового крахмала, а также крахмала из вареного зерна.Также могут быть добавлены пищевые ферменты — и до некоторой степени все еще может использоваться необожженный солод в качестве источника ферментов. Затирание обычно длится до 30 мин. Все содержимое затора переносится в ферментер. Нет кипячения, поэтому ферменты могут продолжать работать.

Температура быстро падает примерно до 70 ° C. Суспензия смешивается с отдельной суспензией солода (10-15% от общей засыпки), которая может иметь температуру 40 ° C, но альтернативно может иметь температуру конверсии крахмала (65-70 ° C). Затем солодовые ферменты катализируют гидролиз солодового крахмала, а также крахмала из вареного зерна.Также могут быть добавлены пищевые ферменты — и до некоторой степени все еще может использоваться необожженный солод в качестве источника ферментов. Затирание обычно длится до 30 мин. Все содержимое затора переносится в ферментер. Нет кипячения, поэтому ферменты могут продолжать работать.

Были разработаны особые штаммы дрожжей, особенно подходящие для производства виски. Гибриды произошли от S. cerevisiae и Saccharomyces diastaticus , которые продуцируют спектр ферментов, полностью способных гидролизовать крахмал до сбраживаемого сахара.Таким образом, дистилляционные штаммы обеспечивают высокий выход спирта.

Ферментация в малых масштабах может происходить в закрытых деревянных бочках, но в больших масштабах она будет проводиться в емкостях из нержавеющей стали, известных как смывные бочки. Во время ферментации мало контролируется температура, за исключением заданной начальной температуры, которая обычно может находиться в диапазоне 19–22 ° C. Обычно ферментация завершается в течение 40–48 часов.

Во время ферментации мало контролируется температура, за исключением заданной начальной температуры, которая обычно может находиться в диапазоне 19–22 ° C. Обычно ферментация завершается в течение 40–48 часов.

Кубы, используемые при производстве виски, бывают двух типов: периодические и непрерывные.В перегонных кубах (или в котлах) используется двойная или тройная дистилляция, в результате чего получается спирт с сильным ароматом. Непрерывные перегонные кубы позволяют получать более легкие ароматные спирты, которые в основном используются при смешивании.

Виски выдерживаются в дубовых бочках. Хотя американский бурбон и ржаной виски помещают в новые дубовые бочки, шотландский, ирландский и канадский виски разливают в бочки, которые ранее использовались для бурбона или хереса. Бочки из-под бурбона, используемые для шотландского виски, должны быть хотя бы один раз наполнены бурбоном, и последний должен находиться в бочке не менее 4 лет.Выдержка виски в большинстве стран должна быть не менее 3 лет. В это время происходит значительная потеря алкоголя из-за испарения, называемая «долей ангела». По мере созревания происходит развитие мягкости и уменьшение жесткости.

В это время происходит значительная потеря алкоголя из-за испарения, называемая «долей ангела». По мере созревания происходит развитие мягкости и уменьшение жесткости.

В Шотландии конечный продукт может представлять собой смесь виски от более чем 10 заводов по производству зерна и до 100 заводов по производству солода. Для этого существует удивительное взаимодействие и сотрудничество между отдельными компаниями. Купажирование намеренно сложное, поэтому отсутствие 1 или 2 виски в одном купажировании не будет заметно.

Бурбон изготавливается в основном из кукурузы с добавлением ржи и ячменя и выдерживается в обугленных бочках. Близким родственником является виски Tennessee (США), который производится методом кислого затора. Канадский виски (Канада) — легкий продукт из ржи и соложеной ржи, с добавлением кукурузы и солодового ячменя. Кукурузный виски (США) производится из кукурузы и выдерживается в необожженных бочках. Ржаной виски (США) производится из ржи, смешанной с кукурузой и ячменем, и выдерживается в недавно обугленных дубовых бочках.

Процесс изготовления виски — Bourbon vs.Скотч: инфографика

Процесс изготовления виски (упрощенный)

Виски — это спирт, полученный из ферментированного зернового сусла. Из этого же зернового пюре делают пиво. В обоих процессах зерно на время замачивают в горячей воде, чтобы высвободить сахар. Эта сладкая жидкость становится «суслом». Затем сусло ферментируется, добавляя дрожжи, которые превращают сахар в спирт.

Единственная разница в том, что при приготовлении пива добавляют хмель при производстве сусла.Это помогает придать пиву аромат и сбалансировать сладость. Виски не нуждается в хмеле, потому что он выдерживается в дубовых бочках, чтобы сбалансировать вкус.

Итак, после ферментации сусло становится «промывным». Это ферментированная жидкость, готовая к перегонке. Отсюда он помещается в перегонный куб, такой как горшок или перегонный куб. Это нагревает жидкость, и пары проходят через трубу вверху и выходят с другой стороны. Во время этого процесса дистилляции содержание алкоголя увеличивается.Это происходит два или три раза, а в некоторых особых случаях до двадцати раз — каждый раз, когда жидкость становится более алкогольной. Затем виски переливают в бочки или бочки, где выдерживают. По мере взросления их смешивают с другими сортами виски, чтобы создать фирменный аромат этого конкретного бренда.

Во время этого процесса дистилляции содержание алкоголя увеличивается.Это происходит два или три раза, а в некоторых особых случаях до двадцати раз — каждый раз, когда жидкость становится более алкогольной. Затем виски переливают в бочки или бочки, где выдерживают. По мере взросления их смешивают с другими сортами виски, чтобы создать фирменный аромат этого конкретного бренда.

Это процесс в самом простом виде.

Однако тип производимого виски зависит от многих факторов. К ним относятся географическое положение винокурни, тип используемого зерна, метод дистилляции, тип бочонков и любые другие вещи, добавляемые к конечному продукту, такие как красители или другие спирты.

Виски против виски

Это очень обсуждается, но все сводится к происхождению слова и к тому, с кем вы говорите. The New York Times углубилась в этот вопрос и пришла к выводу, что если вы говорите о виски в целом, можно сказать «whiskEy». Однако канадские и шотландские народы говорят, что виски. Итак, говоря о шотландском виски (потому что он из Шотландии), вы бы сказали, что шотландский виски — нет E.

Итак, говоря о шотландском виски (потому что он из Шотландии), вы бы сказали, что шотландский виски — нет E.

Односолодовый виски против купажа

Это то, о чем вы услышите, когда большинство людей говорят о виски.По сути, виски SINGLE MALT — это виски, созданный на одной винокурне из сусла, в котором используется только одно конкретное солодовое зерно. (Например, односолодовый шотландский виски сделан из солодового ячменя.)

СМЕШАННЫЙ виски — это виски, приготовленный из купажа различных сортов виски с разных заводов.

Вы также можете использовать СМЕШАННЫЙ СОЛОД, который представляет собой смесь виски SINGLE MALT.

ВАЖНО: Все виски купажированы! Односолодовый ворт все еще смешан! Так что не будьте снобом виски — только вы можете решить для себя, какой виски является «лучшим».

Виды виски

Здесь все немного запутывается. Самый простой способ запомнить все это — это ВСЁ виски. Слово, которое стоит перед ним, говорит вам, откуда происходит виски — и каждая страна, производящая виски, имеет свои собственные правила и законы, которые они должны соблюдать.

Шотландский виски

Scotch Whisky — это виски, который ДОЛЖЕН производиться в Шотландии.

Чтобы быть конкретным, это должно быть

- дважды дистиллированный

- Выдерживается не менее 3 лет в дубовых бочках

- Шотландский виски без указания возраста по закону может быть не старше трех лет

- Любое указание возраста на бутылке в виде числа должно отражать возраст самого молодого шотландского виски, использованного для производства этого продукта.

- Шотландский солодовый виски делится на 4 основных региона: Хайленд, Лоуленд, Айлей, Спейсайд. (Фактически вы можете разбить его на 7 регионов, включая регионы, называемые «Острова», «Зерно» и «Кэмпбелтаун».) В каждом регионе есть определенные винокурни, которые производят виски с вкусами и ароматами, отличными от этого региона.

Американский виски

American Whisky — это виски, произведенный в Америке. Однако, в отличие от скотча, некоторые из представленных ниже сортов виски могут производиться за пределами США (за исключением «Теннесси виски»). Есть несколько разных видов:

Есть несколько разных видов:

- Виски «Бурбон» — изготовлен из пюре, состоящего не менее чем на 51% из кукурузы (кукурузы)